- Измельчитель картона своими руками

- Измельчитель картона своими руками

- СОБЕРИ САМ

- Измельчитель картона своими руками

- Принцип работы измельчающего устройства

- Этапы сборки конструкции

- Подбор необходимых материалов

- Установка режущих пил

- Изготовление и обустройство рамы

- Крепление кожуха и бункера

- Преимущества самодельного аппарата

- Устройство и принцип работы электрического садового шредера

- Классификация измельчителей веток

- По типу используемой силовой установки

- По конструкции ножевого блока

- Видео: Самодельный измельчитель дисково-ножевого типа

- Преимущества и недостатки самодельного устройства

- Мастерим садовую дробилку в домашних условиях своими руками

- Необходимые материалы и инструменты

- Подготовительные работы, чертежи

Измельчитель картона своими руками

Измельчитель картона своими руками

СОБЕРИ САМ

Редакция THG, 14 августа 2005

Как известно, лазерные принтеры печатают на бумаге, а не уничтожают её. Но как насчёт того, чтобы, при необходимости, превратить принтер в самый, что ни на есть, настоящий уничтожитель бумаг?

Причиной зарождения нашего проекта оказались слишком часто встречающиеся заедания бумаги у старого принтера в быстро растущей программистской компании, которой владеет мой друг. У него появилось много конфиденциальных документов, постоянно скапливающихся стопкой рядом со стандартным уничтожителем бумаг. Плюс к этому, недавно он умудрился совершить роковую ошибку.

Владельцы компаний из сферы малого бизнеса не всегда технически подкованы и порой не подозревают, что лазерный принтер может перегреться. После нескольких попыток распечатать документ на новой специальной пластиковой бумаге, посылая листок за листком, из которых ни один так и не вышел из принтера, мой друг понял, что появилась проблема. После внимательного осмотра принтера оказалось, что несколько страниц специальной бумаги расплавились в принтере и полностью вывели его из строя.

В это же время я решил подобрать ему автоматический уничтожитель бумаг. Конечно, на рынке присутствует множество моделей, но цены на них меняются от $3000 до $12 000. Но что только не придумают наши талантливые люди! После серьёзного мозгового штурма мне в голову пришла идея, как использовать остатки лазерного принтера для создания уничтожителя бумаг (шредера).

Поскольку уничтожитель будет рассчитан на определённый объём листов, нам нужно надёжное и добротное решение с приличной скоростью. Компания Xerox построила свою репутацию на качестве и скорости своих принтеров. Так неужели при такой репутации компании уважающий себя моддер не сможет немного изменить назначение её продукта?

Комплектующие и материалы

Собрать уничтожитель бумаг очень просто. Большая часть времени (и не меньшая часть удовольствия) пришлась на разборку принтера, чтобы удалить «печку» и избежать любых опасностей возгорания. С поиском комплектующих никаких проблем не возникло.

Принтер: основное устройство для сборки уничтожителя бумаг. Мы использовали версию XEROX 3450/B, которая способная выводить 25 страниц в минуту. Нижний отсек имеет ёмкость 500 листов бумаги. Верхний отсек с ёмкостью 100 страниц лучше справляется с толстой бумагой. Розничная цена принтера составляет около $500, но на eBay и других интернет-аукционах можно купить подержанные модели за $200 — $400.

Мотор: для простоты мы заменим существующий мотор в принтере. Дело в том, что оригинальный мотор является ступенчатым, поэтому он более медлителен, стоит дороже, да и контроллер для него собирать сложнее. Проще подключить обычный мотор постоянного тока. Мы взяли мотор от блока уничтожения бумаг (см. ниже). Его ведущий вал построен на червячной передаче, аналогичной оригинальному мотору принтера.

Блок питания: одними из причин нашего выбора принтера (за исключением того, что он достался бесплатно) были стандартная механика и простота его работы. Недостатком оказалась необходимость удаления всей имеющейся электроники, за исключением трёх соленоидов. Нам потребуется блок питания с постоянным током около 5 В для их питания.

Комплектующие и материалы, продолжение

По случаю у нас завалялся блок питания Samsung на 4,75 В. Нам понравился его размер, поскольку его можно легко скрыть под кожухом принтера. Подобный блок питания можно купить где-то за $5.

Блок уничтожения бумаг (2 шт): мы пробовали большое количество блоков, прежде чем нашли лучший. Верите или нет, но мы выбрали блок уничтожения за $15: Aurora 5 Sheet Strip-Cut Paper Shredder. В него встроен резак только по полоскам, но для наших нужд он вполне подойдёт. Кроме того, блок имеет защиту от перегрева мотора и выключит себя при неблагоприятных условиях.

Контроллер соленоида: это ключевой элемент нашего устройства. Перед нами простая светодиодная «мигалка», но вместо светодиодов она будет подавать ток на соленоиды. Скорость мигания (или подачи тока в данном случае) можно задать с помощью резистора и конденсатора. После работы с макетной платой мы создали простую схему для питания соленоидов со скоростью, которая не перегружала бы блок уничтожения бумаг. Мы создали две независимые схемы для соленоидов верхнего и нижнего отсеков, что позволяет отдельно выставлять скорости подачи.

Примечание по технике безопасности: будьте аккуратны! Прежде, чем пользоваться каким-либо инструментом, прочитайте инструкцию. Конечно, никакие бумаги не заменят личного опыта, но лучше учиться на чужих ошибках, а не на своих. Если вы не знаете, что делаете, лучше обратитесь к кому-либо за помощью. Помните лозунг: «Технику безопасности я знаю, как свои три пальца».

Разборка и подготовка

Приступаем к работе отвёрткой! Этот раздел носит описательный характер, поскольку вряд ли вы будете работать с той же самой моделью принтера, что и мы. Но принципы для любого принтера общие: ролики двигают бумагу, а скорость подачи бумаги зависит от соленоидов и реле.

Основных целей у разборки две. Во-первых, снять всё, что нам не нужно, дабы освободить место для модификации. Во-вторых, предотвратить возможность возгорания. У лазерных принтеров много деталей с очень высокой температурой, которые потенциально могут вызвать возгорание или плавление (это узнал мой друг на собственной ошибке, обошедшейся в $600). Лучше всего удалить ВСЕ ненужные детали. Начнём с простого. Удалим панель заднего доступа и «печку» принтера. Как известно, «печка» закрепляет тонер на бумаге термическим способом.

Затем следует удалить боковые панели принтера. Там следует убрать несколько компонентов: плату с процессором принтера, блоки питания и, в данном случае, шаговые двигатели. Что нам нужно оставить, так это реле и соленоиды. В нашем принтере используется три соленоида, но в некоторых моделях он только один.

Разборка и подготовка, продолжение

Затем перейдём к другой стороне принтера. Она отвечает за активное охлаждение. Там же находятся контакты с высоким напряжением для картриджа. Удаляем.

Сняв верхнюю крышку, мы можем добраться ещё глубже. Мы обнаружим лазерный блок, а также различные провода. Всё это нужно снять. Картридж, конечно, тоже нужно удалить, если вы ещё не сделали это раньше. У данной модели принтера в картридж встроен ролик подачи бумаги, который нам понадобится, так что не будем убирать картридж далеко.

Удалив картридж и лазерный блок, можно заняться снятием всех плат и проводов, чтобы у них не было возможности попасть в систему подачи бумаги.

Удалите все вентиляторы, платы и провода и с боковых панелей. Снимите плату с главным процессором и соответствующими проводами.

Итак, на данном этапе мы полностью «раздели» принтер. Теперь можно приступать к сборке.

Возьмите второй блок уничтожения бумаг, снимите с него мотор, обрежьте провода (оставьте достаточно провода для работы), после чего аккуратно прикрепите мотор к ведущему механизму — вместо старого шагового двигателя. Для этого, возможно, придётся просверлить отверстия, а закрепить мотор можно будет винтами, которые остались при разборке блока уничтожения бумаг.

Теперь обрежьте конец кабеля питания, который раньше обеспечивал ток оригинальному блоку питания принтера. Зачистите концы кабеля. Сделайте то же самое с концами кабелей питания мотора, 5-В блока питания и блока уничтожения бумаг. Соедините нужные провода вместе с помощью обжимного контакта или другим способом, не забыв после этого тщательно изолировать контакты, — ведь мы имеем дело с напряжением 220 В. Если вы не уверены в себе, пригласите на помощь человека, знакомого с электроникой. Установите блок питания внутрь корпуса с помощью суперклея.

Здесь приведена наша схема. Мы использовали простой осциллятор на основе 3909. Мы взяли две старые микросхемы LM 3909, которые лежали без дела, и два 100-UF — электролитических конденсатора на 6 В. Как можно видеть, схема очень простая. Два осциллятора нужны для независимого управления двумя системами подачи бумаги. Схему можно взять и другую, важно лишь подобрать нужные значения параметров.

Найдите место для нашего контроллера соленоидов и закрепите его в корпусе. В нашей модели мы установили контроллер в свободное место в передней части корпуса сбоку. Аккуратно припаяйте провода от существующих соленоидов к плате и не забудьте о питании. Кроме того, протестируйте схему мультиметром. Наконец, установите переключатель отсека подачи бумаги в легко доступное место. Мы установили переключатель на заднюю панель принтера, сделав это с максимальной пользой для эстетического вида (не считая мотора, выступающего из боковой части корпуса, конечно).

Если вы использовали мотор и принтер, как в нашем примере, то двигатель будет выступать примерно на сантиметр за пределы корпуса. Поэтому придётся проделать в стенке отверстие. Так как щётки мотора физически выставляются, придётся защитить его решёткой. Мы взяли решётку от 80-мм вентилятора.

Теперь в задней части принтера следует установить блок уничтожения бумаг. На данном этапе, как мы подразумеваем, ваша схема уже работает. Поэтому вы можете заправить в принтер бумагу, а на выходе правильно подобрать высоту и расположение уничтожителя бумаг. Кроме того, мы добавили две направляющих, формирующих своего рода воронку, чтобы у подаваемой бумаги была определённая свобода хода. Нам ведь не нужно, чтобы бумагу заело?

Наконец, установите боковые панели. К ним мы будем крепить блок уничтожения бумаг. Это можно легко сделать с помощью винтов. Отверстия мы проделали с помощью обычного гвоздя, нагрев его на огне, после чего мы сделали четыре отверстия на блоке уничтожения бумаг и на панелях. (Конечно, можно было взять и дрель, но с огнём интереснее). Убедитесь, что всё прочно закреплено, так как блок уничтожения бумаг будет вибрировать во время работы, и винты могут со временем ослабнуть.

Всё готово. Основная часть работы закончена. Теперь осталось только протестировать наш анти-принтер.

Тут никаких сложностей возникнуть не должно. Мы загрузили принтер листочками с секретными документами (на что намекает фраза «Top Secret»). Затем, с помощью установленного сзади переключателя (он выбирает тот или иной соленоид — помните нашу светодиодную «мигалку»?) мы выбираем нижний отсек и включаем «принтер». Если всё собрано правильно, то уничтожитель бумаг заработает без проблем. Кроме того, если вы установили потенциометр вместо обычного резистора, можно отрегулировать скорость подачи бумаги. Убедитесь, что блок уничтожения бумаги справляется с установленной вами скоростью подачи.

Теперь выберите верхний отсек с помощью переключателя, загрузите в него сотню листков и проверьте скорость подачи. Как мы обнаружили, скорость подачи здесь другая, и с другими принтерами, скорее всего, дело обстоит так же. Мы использовали другой резистор, чтобы установить меньшую частоту пульсации, — и всё прекрасно заработало. Если вы припаяли потенциометр, то можно провести тонкую настройку.

А вот что получается на выходе. Единственное, что мы не учли, — лоток для сбора резаной бумаги. Мы взяли большую мусорную корзину, а сверху закрыли её фанерным листом с отверстием для бумаги. Мы не рекомендуем крепить корзину (или пакет) напрямую к блоку уничтожения бумаги, поскольку он довольно сильно нагревается во время работы.

Мы превратили сломанный принтер в уничтожитель бумаг. Занятие интересное и увлекательное. Кроме того, наша модель оказалась дешевле промышленного решения и неплохо показала себя в работе. Наш проект можно доработать. К примеру, оставить блок печати, и распечатанные листки будут поступать прямо в уничтожитель бумаг. Конечно, устройство получится бесполезным, зато каким забавным!

Себестоимость нашего решения оказалась весьма привлекательной — вы потратите намного меньше, чем на готовое решение. Так что если у вас запылился сломанный или устаревший принтер, его можно легко «модернизировать».

Источник

Измельчитель картона своими руками

Садовый участок – место, где можно насладиться сочной зеленью к завтраку и птичьими трелями по утрам, а также провести приятно время с пользой, погрузившись в свежие краски природы. Если же рассматривать сад с более прозаичной точки зрения, то создание аккуратного участка невозможно без устранения растительных отходов. Весенняя обрезка плодовых деревьев, вырезка старой клубники и малины, море сорняков после прополки грядок – все это складывается в кучи с тем, чтоб сжечься по завершению сезона. Экономные хозяева, знающие, как можно использовать эти отходы для пользы, создают на участках компостные кучи, которые за 3-4 сезона из всего этого добра преобразуют материал в отличное органическое удобрение. Решая создать садовый измельчитель своими руками, можно получить превосходный материал в виде древесных щепок или муки, который удобно применять для ускорения ферментизации компоста.

Принцип работы измельчающего устройства

Самодельный садовый измельчитель поможет не только извлечь практическую пользу из отходов, но облегчить наведение красоты на участке. С помощью такого измельчителя можно раздробить любые растительные остатки в мелкую щепу.

Такие щепки интересно смотрятся в качестве декоративной мульчи для дорожек и клумб

Измельчитель работает по принципу мясорубки, в которой ветка в 1,5-7 см, попадая в приемный бункер и передвигаясь к системе измельчения, легко перемалывается в мелкую щепу. Бункер представляет собой конструкцию, которая не допускает попадание деталей одежды и рук в область вращающихся ножей. Система измельчения состоит из фрезы и нескольких ножей. Толщина вала зависит от предназначения устройства, так для измельчения тонких 3 см веток устанавливается 8 см вал.

Работать с измельчителем следует в защитных очках и перчатках

Производительность техники напрямую зависит от мощности двигателя. Так измельчитель, мощность двигателя которого находится в диапазоне до 2,6 кВт, способен перемалывать ветки d=5 см.

Этапы сборки конструкции

Подбор необходимых материалов

Самодельный садовый измельчитель отходов мало чем отличается от промышленных аналогов этих устройств. Стационарный измельчитель можно сделать на базе циркуляционной пилы. Для этого в агрегате достаточно заменить диски на режущий вал или фрезу, а также присоединить приемный короб-бункер. Либо использовать эти пилы в качестве измельчительного устройства, разместив одновременно на вале сразу несколько штук.

Создавая садовый измельчитель своими руками «с нуля» необходимо прежде всего приобрести мотор. Электродвигатель является оптимальным вариантом для быстрого измельчения сырья в относительно небольших объемах. Электромотор бесшумен в эксплуатации и при этом не выделяет выхлопные газы. Такие характеристики электромотора позволяют использовать его не только на придомовой территории, но и в закрытых помещениях. Единственный недостаток устройства – необходимость подключения к системе электроснабжения.

Для работы с грубым материалом в достаточно больших объемах наиболее предпочтительно использовать мотоблок, мощность которого значительно выше мощности традиционного электродвигателя

Совет. Использование дисковых пил с твердосплавными насадками позволит создать надежный и долговечный нож, который не требует периодической процедуры подтачивания.

Для сборки качественного ножа требуется в среднем от 10 до 20 пил толщиной в 6-10 см.

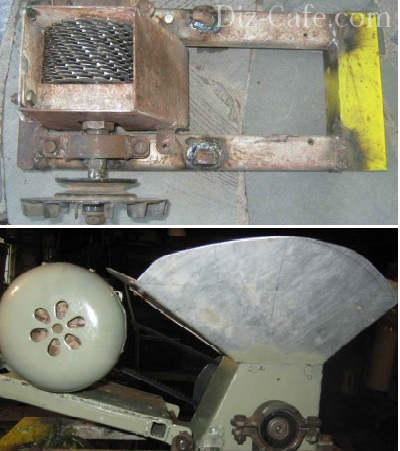

Установка режущих пил

Режущие пилы набираются на шпильку – ось, диаметр которой равен диаметру посадочных дисков. Для сборки режущего устройства потребуются также гайки и шайбы того же размера. Заранее надо подготовить тонкие шайбы, которые можно вырезать из пластика. Эти шайбы потребуются для разведения дисков на равноудаленное расстояние друг от друга с тем, чтоб при вращении их слегка выступающие зубья не цеплялись между собой. Количество шайб должно быть на 1 элемент меньше, чем количество дисков.

На нанизанную дисками шпильку устанавливается шкив, который можно взять от помпы или от генератора ВАЗ. Для вращения оси потребуются два подшипника с внутренним d=20мм

Изготовление и обустройство рамы

Раму для крепления штанги мотоблока можно сварить из профилированных металлических труб. К сваренной конструкции крепится диск таким способом, чтоб он мог свободно перемещаться относительно дисковых пил. Такое расположение позволит в случае необходимости регулировать натяжение ремня привода.

Для упирания веток во время переработки к конструкции можно прикрепить упорный брусок из профиля

Крепление кожуха и бункера

Кожух на конструкцию можно вырезать из оцинкованной стали, но более предпочтительно изготовить его из листового металла. Материалом изготовления приемного бункера может выступать обычная оцинкованная сталь.

Кожух надевается непосредственно на режущий блок. Сверху конструкции крепится бункер для загрузки сырья

Преимущества самодельного аппарата

Садовый измельчитель своими руками, в отличие от моделей заводского исполнения, более универсален. Его можно использовать не только для переработки веток и травы, но также и для дробления плодов и различных вариаций бытового мусора.

Мощный агрегат способен осилить даже ветки диаметром в 10 см

Горизонтальное расположение двигателя на одном уровне относительно ножей позволяет предупредить его поломку от попадания мокрых стеблей. Работа с агрегатом упрощается за счет того, что теперь нет необходимости следить за влажностью сырья и сортировать ветки по размерам.

Самодельный измельчитель садовых отходов отличается высокой производительностью: дисковые пилы с большой скоростью способны переработать даже довольно толстые ветки. Себестоимость измельчителя выйдет в два раза дешевле, а мощность – в разы больше. Созданный таким способом агрегат будет не хуже дорогого заводского садового инструмента.

Вариантов конструкции можно придумать море, все зависит только от фантазии, смекалки и желания умельца.

Владельцы загородных участков знают, что уход за деревьями и кустарниками требует постоянной обрезки ненужных, засохших и старых веток. Чаще всего кучу хвороста сжигают, загрязняя дымом и мелкими частицами сажи всю округу. А ведь прутья, переработанные на компост, являются прекрасным органическим удобрением! Недостатком является только растянутый во времени процесс гниения и неэстетичная груда садовой древесины, растущая вширь и ввысь. В десятки раз уменьшить гору веток и ускорить превращение хвороста в перегной поможет электрический садовый измельчитель (шредер или читтер). Сегодня на рынке представлено множество моделей дробильных устройств для этих целей, однако, цена таких агрегатов достаточно высока. Мы же предлагаем изготовить станок самостоятельно, тем более что значительная часть материалов отыщется у каждого в гараже или на куче старого металлолома.

Устройство и принцип работы электрического садового шредера

Садовый измельчитель поможет избавиться от веток и другого органического мусора

Для самостоятельного изготовления электрического измельчителя веток надо знать его устройство и принцип работы. В дальнейшем это поможет в проектировании собственной конструкции и сборке агрегата.

Садовый шредер (читтер), независимо от особенностей работы, устроен просто и состоит из таких деталей и узлов:

- двигатель;

- металлическая станина;

- рабочий вал (валы);

- режущий блок;

- приёмный короб;

- гибкая или зубчатая передача;

- защитный кожух.

Для удобства на агрегат устанавливают колёса, благодаря которым облегчается перемещение конструкции по садовому участку.

Схема садового шредера

Работает измельчитель веток следующим образом. Вращающий момент от электродвигателя передаётся к рабочему валу посредством клиноременной, цепной или зубчатой передачи. Соотношение шкивов, звёздочек или шестерён выбирается таким образом, чтобы передаточное число могло обеспечить скорость вращения главной оси не менее 1500 об/мин. Измельчение подаваемых в приёмный короб веток осуществляется ножами, жёстко закреплёнными на рабочем валу.

Существуют конструкции дробящей установки с применением двух рабочих валов, движущихся во встречном направлении. Такая схема позволяет увеличить производительность агрегата и даёт возможность перерабатывать ветки увеличенного размера.

Благодаря высокой скорости вращения, происходит интенсивное перемалывание древесины, которую после измельчения отправляют в компостную кучу. Если рассмотреть конструкцию шредера через призму аналогичных механизмов, то его принцип действия схож с работой мясорубки или блендера. Несмотря на довольно примитивную конструкцию, при использовании прочного ножевого блока и электродвигателя мощностью 3 – 5 кВт, агрегат может перерабатывать в щепу не только прутья, но и обрезки деревьев толщиной более 5 см. Существуют и садовые читтеры, измельчающие десятисантиметровые ветки, однако, их конструкция гораздо сложнее, а принцип действия совершеннее.

Классификация измельчителей веток

Планируя создание садового читтера, надо обязательно иметь представление о том, с древесными отходами какой толщины придётся иметь дело. Поскольку все измельчители органического мусора можно разделить по мощности электродвигателя и принципу работы ножевого блока, максимальный диаметр древесных обрезков влияет на выбор конструкции, эксплуатационные параметры и технические характеристики агрегата.

По типу используемой силовой установки

В садовых шредерах могут использоваться как электромоторы, так и двигатели внутреннего сгорания. Достоинства первых — простота, компактность, удобство эксплуатации. Тем не менее, с помощью бензинового или дизельного силового агрегата можно создать по-настоящему мобильную установку, а их мощность позволяет перерабатывать ветки толщиной более 10 см.

Измельчители с двигателем внутреннего сгорания имеют высокую мощность и более мобильны, чем электрические агрегаты

В самодельной конструкции проще применить электромотор. При этом отпадает необходимость в применении дополнительных узлов для обеспечения запуска и прогрева двигателя, уменьшается конечная стоимость механизма, упрощается монтаж и эксплуатация оборудования.

При выборе электрического силового агрегата обязательно надо учитывать следующие факторы:

- двигатели до 1500 Вт можно использовать при небольших объёмах работ и толщине прутьев не более 2 см;

- силовые установки мощностью 3 – 4 кВт являются оптимальным вариантом для загородных участков с небольшим садом. С их помощью можно дробить ветки диаметром до 5 см, чего вполне достаточно для небольшого частного подворья;

- электрические асинхронные машины от 6 кВт могут в течение длительного времени перерабатывать на щепу толстые ветки (от 10 до 15 см) и рекомендованы к использованию в больших хозяйствах.

Электродвигатель обеспечивает самодельному измельчителю простоту и низкую стоимость

Следует заметить, что мощные электродвигатели требуют подключения к трём фазам. Если же используется обычная двухфазная сеть напряжением 220 В, то лучшим выходом из ситуации является бензиновая или дизельная силовая установка. Её мощности в 5 – 6 л. с. будет достаточно в большинстве случаев.

По конструкции ножевого блока

От конструкции ножевого блока садового шредера зависит диаметр веток, которые можно будет измельчать, и какой размер переработанной щепы будет получен на выходе из агрегата. Например, простейшие устройства могут перерабатывать только тонкие ветки, разрезая их на отрезки от 2 до 10 см, в то время как более сложные устройства способны дробить толстые ветки, перемалывая их в труху или производя отрезки длиной 10 — 15 см.

Конструкция заводских ножей чаще всего представлена в трёх вариантах:

- дисково-ножевой блок, который используется для травы и прутьев толщиной не более 2 см;

Садовый измельчитель с дисково-ножевым блоком имеет простую конструкцию, но неспособен перерабатывать толстые ветки

Применение фрез позволяет работать с любым органическим мусором

Применение комбинированных турбинно-фрезерных или шнековых режущих блоков обеспечивает устройству высокую производительность

В самодельных конструкциях повторить шнековую или турбинно-фрезерную конструкцию сложно, поэтому умельцы берут за основу одну из следующих схем режущего блока:

- двухваловую систему с несколькими ножами;

- дисково-ножевой узел;

- наборной пакет из дисковых пил или фрез.

Все три варианта доступны к повторению в домашних условиях и требуют минимум затрат, поскольку при их изготовлении используются детали и узлы от старой автомобильной и сельскохозяйственной техники, отрезки уголков, труб и т. д. Что же касается покупных элементов, то без них обойтись не получится. Если в запасе нет электродвигателя, дисковых пил или фрез, а также других деталей, то их придётся купить.

Видео: Самодельный измельчитель дисково-ножевого типа

Преимущества и недостатки самодельного устройства

Достоинств у садового измельчителя, сделанного своими руками, немало:

- низкая стоимость по сравнению с оборудованием заводского производства;

- возможность создания конструкции под конкретные цели. Например, часто переработанные ветки используются как топливо, что требует особой настройки агрегата для получения обрезков увеличенного размера;

- в самодельной конструкции можно использовать детали, которые без труда найдутся в любом гараже или мастерской;

- сделанный своими руками шредер можно использовать не только для дробления веток, но и для измельчения травы, овощей и фруктов — в качестве корма для домашних животных или в целях утилизации;

- при самостоятельном изготовлении оборудования появляется возможность задействовать свой ум и эрудицию, применить собственные навыки и умения. Успешно работающая конструкция послужит доказательством вашей состоятельности, как хозяина, повысит самооценку, поднимет авторитет у соседей и знакомых.

Что же касается недостатков, то их практически нет. Единственное, что хотелось бы отметить — оборудование этого типа относится к категории опасных, поэтому при изготовлении агрегата следует предусмотреть конструктивные элементы, обеспечивающие снижение рисков, а в процессе эксплуатации придерживаться правил обращения с подобными механизмами.

Мастерим садовую дробилку в домашних условиях своими руками

Для изготовления утилизатора древесных отходов потребуется умение обращаться со сварочным аппаратом плюс небольшой опыт слесарных работ. Создание садового читтера проходит в несколько этапов. На первом проектируют конструкцию исходя из собственных требований и наличия материалов. На других приступают к изготовлению отдельных деталей, осуществляют сборку, настройку и испытание агрегата.

Необходимые материалы и инструменты

Для постройки измельчителя древесных отходов понадобятся:

- Стальной лист двух видов — 2 мм и 10 мм железный прокат. Толстый металл пойдёт на корпус агрегата, а тонкое железо понадобится для сборки подающего короба и защитного кожуха приводного механизма.

- Металлические уголки с полкой не менее 50 мм — для сварки станины (рама, на которой крепится сам механизм дробилки, приёмный бункер и электромотор);

- Цепная, ремённая или зубчатая передача. Для первых двух понадобится пара шкивов (звёздочек) и клиновидный ремень (цепь), тогда как для последней надо будет запастись двумя шестернями подходящего диаметра. Все эти комплектующие можно взять от газораспределительных механизмов автомобильных двигателей либо приводов старых комбайнов или другой сельхозтехники.

- Ножевой блок. В качестве режущих элементов можно использовать ножи, изготовленные из автомобильных рессор, дисковые пилы или фрезы.

- Рабочий вал. Скорее всего, эту деталь придётся заказать у токаря, предоставив ему чертёж. При проектировании не забудьте предусмотреть способ крепления ножевого блока и деталей привода. Лучше всего, если токарь сделает на валу продольный паз под шпонку.

- Подшипники и корпуса. Можно использовать как бывшие в употреблении, снятые с отслуживших механизмов, так и покупные.

- Колёса — лучше всего запастись парой прочных металлических колёс, наподобие тех, что используются в строительных тачках или старых тележках для перевозки грузов в магазинах или на вокзалах.

- Электродвигатель, магнитный пускатель и проводка.

- Болты и гайки — для крепления элементов конструкции.

Детали привода можно взять от автомобильной или сельскохозяйственной техники

Инструмент понадобится самый обычный, который всегда найдётся у любого мастерового хозяина:

- сварочный аппарат;

- электродрель с набором свёрл по металлу;

- угловая шлифмашина (в просторечье «болгарка»);

- точильный станок (наждак);

- набор гаечных ключей;

- молоток;

- металлическая линейка, рулетка;

- маркер по металлу (чертилка).

Кроме того, готовое изделие для защиты от атмосферных воздействий, а также в целях улучшения эстетики необходимо покрасить, поэтому понадобится преобразователь ржавчины, грунтовка и любая эмаль для наружных работ.

Подготовительные работы, чертежи

Как уже ранее говорилось, конструкция садового измельчителя включает станину, электродвигатель, корпус, рабочий вал (один или несколько) с установленными ножами и приёмный бункер. Конечный же вид готового изделия напрямую зависит от выбранной схемы и особенностей её реализации.

Важнейшим параметром, который учитывают при проектировании и изготовлении чертежей, является расположение рабочего вала и тип используемых ножей.

Чертёж садового шредера с использованием двух валов, выглядит так: в качестве корпуса взята пара стальных пластин толщиной не менее 10 мм, в которых профрезерованы отверстия под шарикоподшипники. Ножи закреплены со смещением относительно каждой оси механизма. Синхронность вращения валов обеспечивают закреплённые на них шестерни, на которые передаётся крутящий момент от электродвигателя. В конструкции может использоваться как цепной, так и ремённой. Расчёт межосевого зазора ведут исходя из размеров ножей, которые, в свою очередь, определяют максимальную толщину перерабатываемой древесины.

Как сделать шредер для документов ? Токаря у меня нет, поэтому интересуют какие-то готовые компоненты из высококачественной стали. Крутить можно это дело и руками.

Интересно, пробовал кто-нибудь обычную мясорубку для этого? А если еще и увлажнить бумагу, то и выходной продукт будет очень компактным.

в мясорубку тяжело вставлять листы; и нож там довольно средненький – от бумаги быстро затупится

мочить бумагу – это вообще не вариант для ежедневного использования

надо не резать, а рвать бумагу – зажимать кусочек и тянуть в сторону отдельно от остального листа – я бы так сделал (а как в реальных шредерах – не знаю)

VeloMah написал :

какие-то готовые компоненты из высококачественной стали

Наверное, фрезы или диски циркулярных пил, собранные с шайбами-прокладками на резьбовых шпильках-валах – то, что называется из подручных материалов. Ну и подшипники и пара шестерён для гладкого и связанного встречного вращения сборок дисков.

VeloMah написал :

(а как в реальных шредерах – не знаю)

Так может с изучения «реальных шредеров» и начать? Может это поможет?

..триммер в руки,и пошел по офису шинковать.

Припоминаю, здесь была тема по измельчителю веток, сучьев и прочего садового мусора. Пожалуй, такой измельчитель и с бумагой справится.

О, нашёл!

HotSummer написал :

Интересно, пробовал кто-нибудь обычную мясорубку для этого?

Не знаю как мясорубка, но обычная ручная лапшерезка с латунными валиками подойдет идеально. Пробовал когда-то. Стоит недорого и работает эффективно.

HotSummer написал :

.

Наверное, фрезы или диски циркулярных пил, собранные с шайбами-прокладками на резьбовых шпильках-валах – то, что называется из подручных материалов. Ну и подшипники и пара шестерён для гладкого и связанного встречного вращения сборок дисков.

Источник