- Разновидности, процесс изготовления дробилки для пластика своими руками и полезные советы по экспуатации

- Разновидности измельчителей

- По назначению

- По виду конструкции

- Материалы и инструменты для изготовления

- Процесс изготовления

- Создание режущего блока

- Сварка опорного каркаса

- Сборка

- Полезные советы

- Как сделать дробилку для пластика своими руками

- Разновидности измельчителей

- Производство и домашнее хозяйство

- Более подробно о роторном измельчителе

- Подготовка сырья для утилизации

- Изготавливаем дробилку самостоятельно

- Дробилка для пластика своими руками — составление проекта и сборка самодельного оборудования

- Чем отличаются шредер и дробилка для полимеров?

- Конструкция измельчителя для пластмасс

- Двухвальные

- Где достать чертежи?

- Составление проекта

- Конструкция привода

- Полезные советы

- Конструкция устройства

- Одновальные

- Двухвальные

- Где можно найти чертеж или схему

- Исходные данные для конструирования

- Небольшие выводы

- Самостоятельное изготовление гранулятора

- Что нам понадобится

- Тележка из старой кровати

- О пользе домашнего творчества

- Page 3

Разновидности, процесс изготовления дробилки для пластика своими руками и полезные советы по экспуатации

Пластик широко применяется в производстве посуды, игрушек и даже в космических технологиях. Прелесть материала заключается в дешевизне сырья, поэтому магазины завалены одноразовыми стаканчиками и тарелками.

В этом кроется подвох – пластмасса не разлагается и загрязняет окружающую среду. Чтобы снизить вред материала, пользуются устройствами особой конструкции – дробилками для пластика, самостоятельно их изготовить не составит большого труда.

Разновидности измельчителей

Пластик измельчают перед производством вторсырья дробилками. Свойства материалов послужили изготовлению разных видов устройств по переработке, которые отражены в классификации применяемого сырья.

По назначению

- Для ПЭТ-бутылок и пластика с тонкими стенками. Обрабатываются материалы несколькими резаками агрегата.

- Для габаритных материалов. Дробилки способны разбивать оконные рамы, толстостенные корпуса устройств.

- Для акрила, ПВХ-пленки, нейлона. Сырье режется конструкцией дробилки в виде ножниц.

По виду конструкции

Выделяют 4 вида дробилок, каждая из которых предназначена для обработки отдельного сырья:

- Молотковые. Закрепленные на конструкции молотки разбивают отходы.

- Щековые. Пластик дробится рифлеными пластинами из стали.

- Конусные. Отходы проходят между конусами, которые имеют вид габаритных терок.

- Роторные. Универсальный вид дробилок. Чаще подходят для переработки пластиковых бутылок (ПЭТ), пенопластовых материалов.

Четвертый вид дробилок приобретают для частного использования. При наличии сноровки, умельцы мастерят агрегаты дома своими руками. Дробилка содержит в конструкции ротор с закрепленными ножами.

Устройство приходит в движение при помощи электромотора, двигателя на дизельном топливе или бензине. Ось с резаками вращается и рубит пластиковое сырье, угодившее под ножи конструкции. Роторные дробилки различают по мощности, существуют низко- и высокооборотные агрегаты.

При использовании этого вида устройства, есть возможность регулировать размер фракции пластика после обработки. Для этого на дно камеры дробилки устанавливают решетки с желаемым размером ячеек.

Материалы и инструменты для изготовления

Чтобы собрать измельчитель пластика своими руками, потребуются знания в области сварки, а также терпение. Нелишним будет сварочный агрегат. Самодельные дробилки для пластика состоят из следующих частей:

- Элементы для крепежа (саморезы для металла, шайбы, гайки).

- Металлическая ось, на которую крепятся пилы агрегата.

- Дисковые пилы. Лучше выбирать примерно 20 резаков для глубокого дробления пластика. Правильная конфигурация зубчиков и оптимальное их число позволят агрегату измельчать эффективнее.

- Шкив, 2 подшипника и ремень, объединяющий работу электродвижка и ротора в дробилке.

- Привод. В продаже представлены разные по мощности виды устройства. С электрическим движком агрегата можно работать в помещении и на улице.

- Труба или профиль из металла для осевой рамы и каркаса.

- Емкость подачи пластикового сырья, защитный кожух. Смастерить их своими руками можно из листовой оцинковки при помощи ножниц по металлу, тисков и молотка.

Процесс изготовления

После того, как все материалы и инструменты для создания конструкции куплены, можно сделать дробилку для пластика своими руками.

Создание режущего блока

На металлическую опору установить дисковые резаки. Элементы должны совпадать по размеру, расстояние между самодельными ножами выдерживается минимальное. В этом помогут шайбы из металла. Зафиксировать пилы самодельной дробилки гайками по краям. Установить всё на шкив и воспользоваться двумя подшипниками. Так установка сможет крутиться.

Сварка опорного каркаса

Необходимо своими руками изготовить раму прямоугольной формы. Сделать это можно, взяв уголок из металла, трубу, профиль. Далее сварным аппаратом придать желаемый вид. К полученному элементу приварить ножки нужного размера.

Накрыть каркас металлическим листом и приварить к раме. На поверхности листа вырезать отверстие, идентичное по размеру режущему блоку. Прикрепить двигатель недалеко от ножей устройства.

Сборка

Теперь остается собрать устройство дробилки. Перед тем как надеть на резаки защитную оболочку, нужно убедиться, что в последней присутствует пространство для сцепления оси со шкивом. В верхней части прикрепить бункер под пластиковое сырьё. Соединить нарезающий блок дробилки с мотором специальным ремнем.

Полезные советы

- Пользователи, которые производят дробилки для ПЭТ бутылок своими руками, советуют перед началом нарисовать чертеж агрегата. Это позволит изготовить оборудование в точном соответствии с планом и исключит пропуск деталей.

- При покупке мотора следует понять, с какими объемами сырья столкнется дробилка для пластика. От мощности устройства зависит качество и скорость измельчения. Для периодической обработки материалов подойдет негабаритный электродвигатель. Если в дальнейшем будут наращиваться объемы, лучше заранее выбрать мощный мотор.

- Конструкцию стоит продумывать легкодоступной для выемки любого элемента устройства, к примеру, дисковых пил для заточки. Чтобы последние не пришлось доставать слишком часто, лучше изначально выбирать легкосплавные резаки. Стоимость их выше, однако сохранность хорошей заточки высока, что даст возможность дольше производить измельчение в домашних условиях.

- Чтобы переработанные отходы сырья были в одном месте, полезно продумать емкость для сбора пластика. Обычно ее устанавливают под лезвиями дробилки. При желании сортировать нарезанный пластик по размеру, снизу от дисков монтируют самодельные решетки или сетчатые элементы с заданным размером ячеек.

- Изготовление своими руками дробилки ПЭТ несет в себе пользу окружающей среде и владельцу устройства. При её использовании природа не загрязняется не разлагаемыми пластиковыми бутылками, а мастер имеет возможность сдать переработанный материал в пункт приема отходов.

- Если правильно предусмотреть конструкционную часть самодельного агрегата, шредер не только сырье измельчит, но и листья с ветками переработает – садоводу это будет прекрасной альтернативой сжиганию ветвей на костре руками.

Все разновидности обрабатывающих станков доступны для изготовления своими руками. Технологии со временем развиваются, давая возможность пользователям усовершенствовать агрегат. Дробилка для пластика, изготовленная в домашних условиях, получается не хуже заводской и точно будет надежнее бюджетных китайских устройств.

Источник

Как сделать дробилку для пластика своими руками

Полимерные материалы прочно вошли в современную жизнь, и нет ни одной отрасли, где бы их не применяли, начиная от производства тары и заканчивая космическими технологиями. Каждый год на планете производится около 180 миллионов тонн различных пластиков. Большинство из них не могут самостоятельно разложиться на простые составляющие и самостоятельно утилизироваться.

Это приносит непоправимый ущерб природе и может вызвать экологическую катастрофу. Положительной чертой практически любого полимера (пластика) является возможность вторичной переработки, благодаря чему старые вещи из пластмассы могут получить «новую жизнь» в качестве полезных предметов. Переработанный пластик немного уступает по прочностным характеристикам первичному полимеру, но при известных пропорциях изделия из вторичного пластика практически не отличаются от изначального.

Разновидности измельчителей

Перед производством вторсырья, любой пластик должен быть измельчен. Для этого существуют специальные аппараты – дробилки. В зависимости от физических качеств помещаемого в них полимера, аппараты можно классифицировать по нескольким категориям:

- для измельчения ПВХ пленки, нейлона или акрила. Конструкция напоминает большие ножницы с лезвиями «V» – образной формы;

- для крупных пластиковых отходов. Наиболее часто применяются на комбинатах вторсырья или заводах по производству пластмасс. Бывают по конструкции молотковые, щековые или конусные. С их помощью измельчают оконные профиля и крупные детали и корпуса;

- для ПЭТ бутылок и тонкостенных пластиков. Наиболее распространенный вариант измельчителя, конструктивно называется роторным.

Необходимый тип аппарата можно приобрести либо сделать самому. Речь идет о небольшом бытовом приборе из третьей категории. Дробилка для пластика своими руками делается довольно легко и не требует серьезных знаний и специализированного инструмента, кроме сварочного аппарата.

Производство и домашнее хозяйство

Утилизация пластмасс уже давно стала частью технологического цикла профильных и специализированных предприятий.

Чаще всего отходы производства перерабатывают на месте.

Предприятия могут организованным образом отправлять отходы пластмасс на переработку в специализированные пункты и компании.

Большое значение переработки таких материалов для окружающей среды подтверждается разными программами государственной поддержки во многих странах.

Энтузиасты и умельцы по всему миру также ищут возможности заниматься рециклингом самостоятельно дома. Этот интерес обусловлен одним-единственным фактором – тотальным распространением бесплатного и качественного сырья:

- изделий из пластмасс и их обломков;

- упаковочной и транспортной тары;

- пластиковой посуды и бутылок.

Занятию самодеятельным рециклингом препятствуют особенности пластмасс и изделий из них.

Вот основные проблемы самостоятельной переработки материалов этой группы:

- Отсутствие оборудования, пригодного для использования на дому.

- Токсичность пластмасс в процессе переработки.

- Сложности сбора и подготовки сырья.

Домашний мастер должен получить один из двух результатов – сырье, пригодное для реализации, или изделия из переработанной им пластмассы.

Несмотря на эти сложности, у многих желающих заниматься переработкой вторичного сырья из полимерных материалов есть позитивный опыт. Итоги такой работы – получение реального дохода в семейный бюджет.

Более подробно о роторном измельчителе

Наиболее распространенной конструкцией является роторная дробилка. Она состоит из ротора, на котором неподвижно закреплены ножи. Под действием движущей силы – от дизельного, бензинового двигателя или электромотора, ось с ножами приходит в движение и быстрыми ударами измельчает попавшее под ножи сырье. В зависимости от назначения существуют низкооборотистые машины и скоростные агрегаты.

На дне рабочей камеры устанавливается сито или решетка с определенным размером ячейки, в зависимости от необходимого качества и диаметра полученной фракции. Сырье циклически обрабатывается ножами и постепенно проходит сквозь сито.

Особое внимание уделяют качеству металла, из которого изготавливаются ножи – это должна быть хорошая каленая сталь, которая препятствует быстрому износу и обеспечивает поддержание заточки длительное время.

Подготовка сырья для утилизации

Как же переработать пластмассу? Технология проста:

- аккумулируют массив исходного материала;

- измельчают однородную массу отсортированного сырья;

- нагревом и сплавлением получают пригодный к повторной обработке полуфабрикат — гранулы — или сразу же изготавливают новые изделия и объекты.

Одна из актуальных проблем занятия переработкой пластмасс на дому – измельчение сырья. Дело в том, что большинство существующего оборудования такого рода не изготавливается большими сериями.

Распространённые модели аппаратуры для измельчения:

- Предназначены для больших объёмов переработки.

- Обладают слишком большой для домашнего использования мощностью и производительностью.

- Слишком дороги и обладают большими габаритами.

Вот почему энтузиасты самостоятельного рециклинга пластмасс вынуждены изготавливать такое оборудование своими руками. Начинающие любители порой измельчают пластик вручную, с помощью подручных средств и простейшей самодельной оснастки.

Изготавливаем дробилку самостоятельно

Существует несколько наиболее популярных разновидностей измельчителей пластика, которые изготавливают в домашних условиях. Для того, чтобы собрать своими руками этот аппарат понадобится немного терпения и минимальные навыки. В качестве специального инструмента потребуется лишь сварочный аппарат или бытовой инвертор.

Дробилка для пластика своими руками, схема которой будет немного отличаться в зависимости от уровня мастерства изготовителя и его фантазии, имеет следующие общие элементы:

- привод. Наиболее часто используют электродвигатель. Благодаря большому выбору и доступным ценам можно подобрать модель необходимой мощности. Кроме того, дробилка на основе электропривода обладает более тихим ходом и ее можно использовать как на открытом воздухе, так и внутри помещения;

- дисковые пилы. Это будет основой нашего аппарата. Следует подобрать достаточное их количество и различную конфигурацию зубьев для более качественного измельчения отходов. Оптимальное число пил на оси – около 20;

- ось, на которой будут крепиться пилы;

- металлический профиль или труба для изготовления опорной рамы и каркаса дробилки;

- защитный кожух и бункер подачи. Их можно самостоятельно изготовить в домашних условиях из листовой оцинковки при помощи ножниц по металл, молотка и тисков;

- шкив, два подшипника и специальный ремень, при помощи которого создается взаимодействие между электродвигателем и ротором;

- крепежные элементы (гайки, шайбы и саморезы по металлу).

Когда все необходимые материалы и инструменты подготовлены, можно приступать к изготовлению агрегата.

В первую очередь необходимо соорудить режущий блок. Для этого на подготовленную ось надеваем дисковые пилы. Диаметр оси и посадочного места пилы должен совпадать. Между импровизированными ножами должно оставаться минимальное расстояние, которое обеспечивают обыкновенные металлические шайбы. На концах пилы должны быть хорошо зафиксированы с помощью гаек. Затем устанавливаем ось на шкив и используем два подшипника для того, чтобы конструкция свободно вращалась.

Следующий шаг – изготовление опорного каркаса. Из металлического уголка, профиля или трубы при помощи сварки делаем прямоугольную раму. Затем к ней привариваем ножки необходимой высоты. Прикрываем каркас листом металла, который привариваем к раме. В листе прорезаем отверстие, равное размеру режущего блока. На небольшом расстоянии от ножей крепим двигатель.

После того, как каркас готов, можно приступать к финальной стадии сборки нашего аппарата. Для этого надеваем защитный кожух на ножи и сверху устанавливаем бункер для подачи сырья. В кожухе необходимо предусмотреть отверстие, через которое ось будет соединена со шкивом. При помощи специального ремня соединяем вал мотора и режущий блок. Наша наиболее простая конструкция дробилки для пластика готова.

Дробилка для пластика своими руками — составление проекта и сборка самодельного оборудования

Переработка пластика – одна из наиболее свободных в России ниш для ведения бизнеса.

Однако вопрос его открытия чаще всего упирается в стоимость оборудования.

Часто предприниматели начинают не с полного цикла переработки с готовым гранулятом на выходе, а со сбора и измельчения полимерных отходов.

Даже в этом случае приобретение шредера и (или) дробилки может оказаться не по карману. Одно из наиболее обсуждаемых решений проблемы – самостоятельное изготовление измельчителя.

Такие проекты вполне реализуемы, если известны две «постоянных величины» – сырье и продукт.

Далее речь пойдет о том, как сделать шредер и как избежать грубых ошибок при проектировании и изготовлении своими руками дробилки для пластика.

Чем отличаются шредер и дробилка для полимеров?

Оба вида оборудования выполняют одну и ту же задачу – дробление.

При переработке пластиков этот процесс принято делить на две стадии:

- грубое измельчение – для этого используются шредеры;

- получение крошки мелкой фракции – для этого используется дробилка.

Принцип работы и кинематика обоих агрегатов чаще всего одинаковы, а отличаются они только некоторыми деталями, например, размером ячейки сита, перекрытием ножей и конфигурацией режущих кромок.

Разделение процесса на две стадии проводится с целью повышения производительности и оптимизации энергозатрат.

Конструкция измельчителя для пластмасс

При выборе конструкции измельчителя пластика стоит обратить внимание на предложения производителей оборудования.

Лучше взять за основу для проекта чужие наработки и иметь определенные ориентиры, чем изобретать велосипед и в итоге получить нерабочую модель.

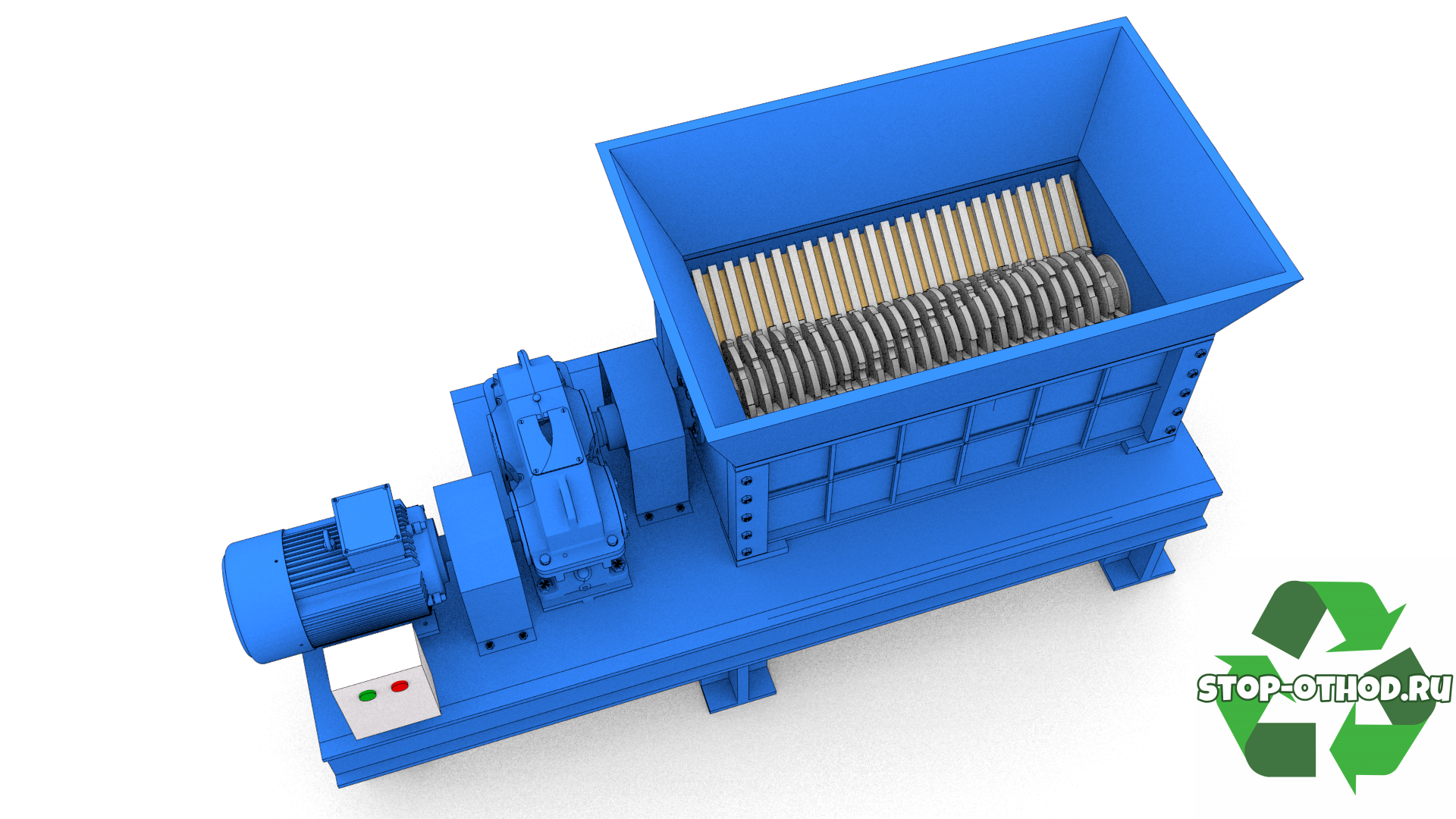

Наибольшей популярностью пользуются одно- и двухвальные шредеры роторного типа.

Одновальные шредеры используются для первоначального измельчения большинства разновидностей полимеров.

Он состоит из ротора, на котором закреплены подвижные ножи (2) и корпуса с неподвижными, или статорными ножами (1). Сырье подается через загрузочное окно сверху, а готовая крошка под своим весом высыпается через калибрующее сито (3).

Процесс измельчения представляет собой многократное резание и продолжается до тех пор, пока весь пластик не уйдет в приемный бункер.

Конфигурация роторных ножей выбирается в зависимости от обрабатываемого материала:

- Ласточкин хвост и наклонные – для переработки пленочных материалов, ПЭТ-тары и других мягких отходов.

- Прямые – для измельчения литников, ящиков, толстостенных выдувных изделий, крышек от ПЭТ-бутылок. Такие ножи часто делаются в виде отдельных сегментов, которые располагают каскадно. Сегментация выполняется для снижения ударных нагрузок на привод, снижения шума и вибрации.

Статорные ножи для одновальных дробилок полимеров делают сплошными (типа Р).

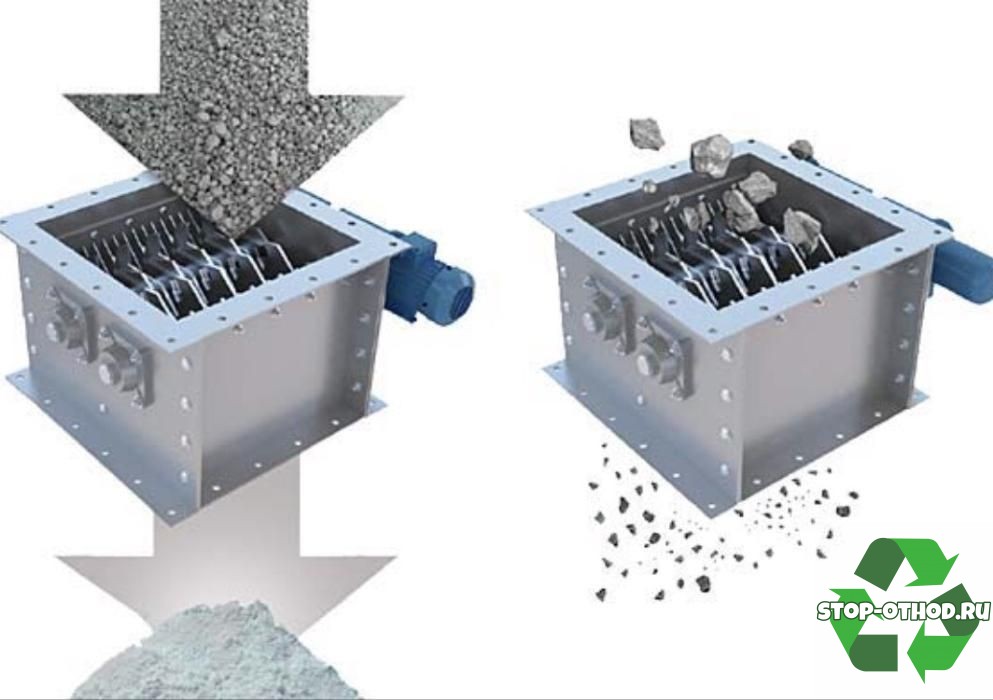

Двухвальные

Роторные и статорные ножи на таких дробилках расположены в шахматном порядке, а валы вращаются во встречных направлениях.

Малопроизводительные машины с небольшой рабочей камерой выполняются с единым приводом, зубцы на роторных ножах служат для захвата и дробления отходов.

Измельчение выполняется также боковыми поверхностями (как в дисковых ножницах).

Где достать чертежи?

Нужно понимать, что производители оборудования для шредеров и дробилок не станут выкладывать чертежи в открытый доступ.

Проще всего получить схемы самодельного шредера или дробилки можно двумя способами:

- Почитать форумы по теме, по типу этого. Вероятность найти точные и подробные чертежи измельчителей пластика очень мала. Нередко пользователи ресурсов переделывают какое-то невостребованное оборудование из смежной отрасли, например, сучкорез. А если дробилка делается «с нуля», мало кто заботится о документировании всех этапов изготовления. Тем не менее, читать форумы стоит: анализ обсуждений и чужих ошибок конструирования поможет сделать своими руками шредер для пластика более совершенной модели.

- Снять размеры с действующего измельчителя. Получить полную информацию не выйдет, поскольку разбирать работающую машину хозяин не даст. Но в изготовлении собственной самодельной дробилки поможет даже визуальная оценка.

Многие попытки изготовить дробилку самостоятельно заходят в тупик из-за того, что конструктор пытается привязаться к существующему узлу. Например, «подогнать» все элементы под червячный редуктор, найденный в гараже.

Попытка удешевить конструкцию за счет вторичных деталей, как правило, приводит к ошибкам.

Начинать изготовление лучше с четкого определения задач измельчителя, то есть нужно знать вид и количество перерабатываемого сырья, размер фракции на выходе.

После этого находим подходящую под эти параметры модель любого известного производителя и берем ее технические характеристики:

- мощность двигателя;

- размеры загрузочного окна;

- количество и диаметр роторов;

- конфигурацию ножей.

Составление проекта

К примеру, мы определили, что под производственные задачи подходит двухвальный шредер с низкой частотой вращения роторов.

Его проект обязательно включает в себя:

- выбор двигателя по мощности;

- расчет передаточного числа редуктора и выбор заводской модели;

- определение диаметра и длины роторов (по размерам загрузочного окна);

- расчет валов на прочность;

- выбор подшипниковых опор.

Для этого понадобится учебник «Детали машин» для ВУЗов. Также придется заглянуть в ГОСТы по резьбовым соединениям, справочники по редукторам, подшипникам, муфтам и другим сборочным единицам.

При использовании метизов зарубежного производства часто возникают нестыковки стандартизации, например, «их» стопорные кольца толще «наших» при равных диаметрах.

Это нужно учитывать, когда назначаешь размеры канавки.

После расчетов необходимо выполнить компоновку узлов на миллиметровой бумаге или в редакторе типа AutoCAD, определить размеры корпусных деталей и станины.

К этой задаче нужно подойти ответственно, чтобы ничего не пропустить. Иногда выступающая головка «неучтенного» болта приводит к тому, что машину приходится переделывать. После этого делается деталировка – чертеж каждой детали в отдельности.

Конструкция привода

В заводских дробильных установках используется два способа передачи вращения от двигателя к редуктору:

- Прямой привод (через муфту). Передача крутящего момента происходит без потерь, конструкция отличается компактными размерами. Если удалось подобрать готовый мотор-редуктор, габариты и вес установки будут еще меньше. Однако в таком случае необходимо предусмотреть ручное (а в идеале – автоматическое) реверсирование на случай заклинивания роторов.

- Ременная передача. Потери КПД и сравнительно высокие габариты компенсируются плавным стартом механизма. При заклинивании шредеру грозит только обрыв или проскальзывание ремня.

Передача вращения между роторами (в случае использования одного двигателя) чаще всего выполняется через открытую зубчатую передачу. При конструировании нужно быть готовым к ее расчету. Скорее всего, шестерни придется заказывать.

Найти подходящую конфигурацию ножа несложно.

Полезные советы

Люди, имеющие большой опыт при изготовлении всевозможных агрегатов своими руками рекомендуют в первую очередь составить чертеж будущей конструкции. Таким образом, можно избежать несоответствия размеров или пропустить какой-то узел или деталь.

Перед приобретением двигателя стоит определиться с его мощностью и выдаваемыми оборотами. Для нечастого использования и при невысоких нагрузках достаточно компактного электромотора невысокой мощности. Чем более активно будет использоваться дробилка, тем мощнее и «оборотистей» должен быть мотор.

Дисковые пилы лучше выбирать легкосплавные. Они несколько дороже стандартных изделий, но гораздо лучше сохраняют заточку, что убережет вас от регулярного и частого снимания режущего блока для заточки пил. Саму конструкцию стоить продумать таким образом, чтобы можно было без труда добраться до любого ее узла.

Для большего удобства можно изготовить специальную емкость, где будет находиться переработанное сырье. Контейнер крепится непосредственно под пилами дробилки. Если вам необходимо получать переработанный пластик различного размера, следует озаботиться об изготовлении и монтаже под дисками специальной сетки или решетки с нужным размером ячейки.

Конструкция устройства

Чтобы собранный своими руками измельчитель для пластика работал с наибольшим КПД, выберете конструкцию, подходящую для утилизации того мусора, с которым вы собираетесь работать. Установки различаются по сложности и оборудованию (сетки-фильтры, подшипниковые узлы, тип пил, подпрессовщики и т.д.)

Одновальные

Это самая простая конструкция, в которой оснащённый режущими кромками ротор вращается внутри неподвижного корпуса. Отходы попадают в устройство через загрузочное окно. Измельчённое сырьё под действием собственного веса просеивается через сито.

Чтобы утилизация шла быстрее, большинство роторных одновальных шредеров оснащаются гидравлическим подпрессовщиком. Это устройство прижимает куски мусора к ножам ротора, снижая риск проскальзывания кусков пластика.

Зубья одновального шредера

Некоторые устройства дополнительно оборудуются пневматической системой выгрузки сырья. Одновальная конструкция хороша простотой, надёжностью и лёгкостью сборки. Лучше применять её для первичного измельчения особо твёрдых полимеров.

Двухвальные

В более сложном шредере два ротора, установленные в одном корпусе, вращаются навстречу друг другу. Такая конструкция позволяет обойтись без прессующего элемента, так как отходы затягиваются в щель между роторами. Достигается более качественное измельчение, а высокий крутящий момент позволяет загружать в дробилку упругий пластик, резину и эластомеры.

Где можно найти чертеж или схему

В открытом доступе нет чертежей шредеров, так как производители не хотят, чтобы их устройства копировали и производили не по лицензии. Ценные советы, схемы и зарисовки можно найти на форумах. Если имеется изделие-прототип, внимательно осмотрите его, а лучше разберите, измерив габариты основных деталей.

Исходные данные для конструирования

Решите, с какими отходами чаще придётся работать. Примерно рассчитайте объем работ и исходя из него определяйте параметры установки:

- мощность;

- размер окна подачи сырья;

- диаметр роторов и их количество;

- конфигураций ножей или зубьев (их размер, взаимное расположение, заточка, материал).

Чтобы не рассчитывать всё вручную, найдите заводскую дробилку, которая подошла бы под ваши нужды, и отталкивайтесь от её технических характеристик.

Небольшие выводы

Дробилка для пластика является инструментом, который поможет не только бороться с загрязнением природы, но и принесет владельцу некоторый доход. Измельченный пластик можно по весу сдать на пункты переработки и заработать немного денег. Кроме того, в зависимости от конструкции режущего блока и мощности мотора, аппарат можно использовать для измельчения листьев и веток – а это уже серьезное подспорье любому дачнику или владельцу частного дома.

Сборка агрегата не представляет особых сложностей, а благодаря собственным разработкам, вы сможете усовершенствовать конструкцию. Собранная самостоятельно, дробилка ничуть не будет отличаться от производимых серийно измельчителей для бытовых нужд, а по надежности будет превосходить дешевые китайские аналоги. Один из вариантов, какой может быть дробилка для пластика – видео сюжет прилагается.

Самостоятельное изготовление гранулятора

Для изготовления грануляторов нужно понимать особенности этого процесса. Вот в чем он заключается:

- Измельчённое сырье нагревают до расплавления и получения однородной пластичной массы.

- Расплав продавливают через отверстия – фильеры, а полученные нити рассекают на гранулы.

- Полученные гранулы охлаждают во избежание склеивания.

Для самостоятельного изготовления гранулятора мастеру очень полезно сделать такой аппарат в примитивной, но вполне работоспособной версии.

В качестве оборудования для переработки пластика в гранулы можно использовать обычную мясорубку, которую можно превратить в гранулятор своими руками.

К приёмному отсеку мясорубки нужно прикрепить нагреваемую плавильную камеру, к которой сверху примыкает накопительный бункер.

Шнек мясорубки и её корпус также должны быть частями нагреваемого узла.

Выходящие из-под ножей гранулы нужно охлаждать потоком воздуха.

Эта примитивная схема позволить проработать ключевые компоненты конструкции, уяснить особенности процесса.

В работе гранулятора очень важны возможности регулировки технологических операций.

Регулировать необходимо многие параметры:

- температуру расплава;

- интенсивность подачи расплава на режущий узел;

- параметры и способ охлаждения (воздушное или водяное);

- скорость резания потоков расплава на гранулы.

Получив практический опыт работы гранулятора, домашний мастер может создавать более производительный аппарат. Использование узлов и агрегатов от другой техники значительно упростит работу.

Вот что можно использовать:

- Нагревательные элементы ТЭНЫ или нихромовые спирали.

- Металлические ёмкости бытового назначения – ведра, барабаны от старых стиральных машин.

- Элементы пневматического и гидравлического оборудования для выдавливания расплава.

- Датчики температуры в диапазоне до 300 градусов.

Предусмотрительный мастер изготовит гранулятор таким образом, что узел разрезки потоков на гранулы будет съёмным, а вместо него может быть установлено сопло для получения цельного потока расплава.

Таким образом, гранулятор будет работать как экструдер.

В последнее время изготовление экструдера стало объектом самого широкого интереса.

Такой аппарат позволяет получить нити для 3D принтеров.

Потребность в самодеятельном изготовлении экструдера доказывает возможность выгодной самодеятельной переработки пластмассового сырья.

Что нам понадобится

Если Вы строите собственный вибрационный стол, Вам необходим сварочный аппарат и возможность его использования. Вот оптимальные размеры: Ширина — 70 см, высота — 80 см, длина — около 200 см.

Для производства ножек стола используйте прямоугольную профильную трубу, поскольку ножки подвергаются высоким нагрузкам при производстве напольной плитки из-за работы вибромотора. Примерно через 30 сантиметров сварить поперечные балки для повышения жесткости конструкции.

Для столешницы используется стальной лист размером 2×0,7 м и толщиной 5 мм и более. На несущей раме и основной раме вибрационного стола с каждой стороны свариваются по 4 стекла и при помощи винтов в них закрепляются пружины, которые соединяют рамы стола и столешницы друг с другом.

Если высота стаканов превышает 2 см, пружины не обязательно должны быть привинчены друг к другу. Бывают случаи, когда вибрационный стол изготавливается без пружинного стекла.

Несомненно, эту конструкцию легче реализовать — пружины сразу привариваются к главной раме и раме стола. Но у него есть несколько серьезных недостатков:

- Во-первых, эта конструкция не разобрана, и если ее нужно будет сдвинуть, то это будет непростая задача;

- Вторым недостатком является невозможность горизонтальной регулировки столешницы (со стеклами и винтами такой проблемы нет) и, следовательно, дефектных изделий.

Загружайте чертежи, фотографии или диаграммы бесплатно из Интернета или смотрите видео о производстве вибростолей. Центр надрамника является наиболее напряженной частью, так как электродвигатель крепится к нему с помощью кронштейнов. Именно он поставит наш стол, сделанный в нашем доме, в эксплуатацию.

Важно знать, что вал электродвигателя должен располагаться так, чтобы вал электродвигателя располагался вдоль длины стола.

На конце вала электродвигателя крепится эксцентриковый болт, который находится под рукой. Хорошим решением был бы фланец с отверстиями для монтажа на одной стороне груза.

К сожалению, невозможно определить точный вес груза одновременно — существует множество вариантов двигателей, используемых в конструкции вибрационного стола. Каждая нагрузка должна быть выбрана индивидуально, в зависимости от количества оборотов двигателя и их мощности.

Важно не перегружать нагрузку, так как в противном случае сильная вибрация быстро отключит электродвигатель и его необходимо заменить. Плата относительно дешева и может быть куплена за несколько сотен рублей.

Убедитесь, что в месте фиксации эксцентрика установлена специальная защита, если он внезапно отсоединяется от вала двигателя. Проделайте отверстие в краях вибрирующего стола и поместите съемные кромки для облегчения укладки.

Приварите приспособления для крепления стола к основанию (например, бетонный пол) на крайнем конце ножек. В качестве уплотнения можно использовать резиновый амортизатор или фанерную пластину.

Тележка из старой кровати

Если на чердаке есть колеса мотоцикла, старого казака, мопеда и кровати с мидийной сеткой, то можно предположить, что на чердаке есть двухколесный или четырехколесный самоходный автомобиль:

Сборка:

- Мы перережем сеть;

- Сварка или сборка колесных пар;

- Мы производим полы и боковые стенки из большого листового металла, дерева и труб, подходящих для этого;

- Мы регулируем перо, F-образное перо, чтобы сделать его более удобным.

Фургон мощный. В зависимости от наличия металлического пола или другого пола, возможна транспортировка небольшой тележки с сеном. Он будет полезен для перевозки дров, строительных материалов, будет особенно актуален при планировании строительства.

О пользе домашнего творчества

Фантазия может превратить корыто в машину. Из разбросанных брусьев осталось после строительства построить красивый деревянный вагон.

Деревянная конструкция подходит для озеленения. Можно собрать все от импровизированных деталей.

Преимущества такого творчества имеют разные стороны:

- финансовые — деньги не расходуются, а объект покупается;

- Эстетика — красиво выполненные вещи меняют интерьер;

- Образование является хорошим примером для подрастающего поколения;

- творческий — воплощение фантазии не делает жизнь скучной.

Как построить автомобиль своими руками, объясняется в инструкциях в следующем видео:

Page 3

Приятно иметь собственный загородный дом или виллу с красивыми зелеными лужайками и даже дорожками из тротуарной плитки.

Если у вас не так уж много денег, чтобы купить этот декоративный элемент, вы можете приложить усилия и построить вибрационный стол для изготовления напольной плитки собственными руками.

Источник