- Арболитовые блоки своими руками в домашних условиях

- Свойства материала

- Технические характеристики

- Преимущества и недостатки арболитовых блоков

- Производство арболитовых блоков своими руками в домашних условиях

- Какие материалы нужны для работы

- Особенности замеса раствора

- Формирование арболитовых блоков

- Особенности строительства домов из арболитовых блоков

- Арболитовые болоки: самостоятельное производство. Часть 1: материалы и пропорции

Арболитовые блоки своими руками в домашних условиях

Арболит – это материал, состоящий из вяжущего вещества и органического наполнителя. В качестве вяжущего используется цемент, известь, а древесная щепа выступает в качестве наполнителя. В переводе с латинского арболит означает дерево и камень. Его основой служит органический наполнитель, объем которого доходит до 75-90% общей массы. В настоящее время материал не выпускается предприятиями промышленности, но сделать арболитовые блоки можно своими руками в домашних условиях.

Свойства материала

Из арболитовых блоков можно построить дом не более 2 этажей, хозяйственную постройку, гараж. Свойства материала обусловлены сочетанием двух компонентов, каждый из которых давно используется в строительстве.

Строения из арболита возводятся в короткие сроки. Блоки можно использовать в разных климатических зонах. Долговечность построек из арболита проверена временем. Дома, построенные в 60-х годах прошлого века, до сих пор сохраняют эксплуатационные качества.

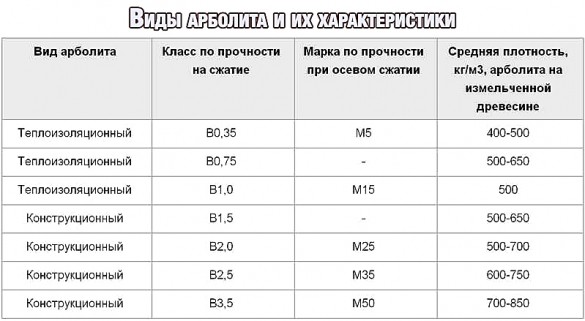

Технические характеристики

К техническим параметрам относятся:

- плотность;

- прочность;

- теплопроводность;

- водопоглощение;

- морозостойкость;

- огнестойкость;

- звукоизоляция.

Плотность может составлять от 400 до 850 кг/м³. Материал с плотностью до 500 кг/м³ используется для теплоизоляционных работ, свыше этого значения – для устройства стен. Прочность означает способность выдерживать нагрузки разного типа. Материал хорошо работает на сжатие, изгиб. Существует разделение на марки от М5 до М50. Чем выше числовой показатель, тем больше прочность и плотность.

Древесина в составе арболита обеспечивает высокие теплоизолирующие значения, которые делают дома теплыми зимой и прохладными летом. Материал является пористым, что ведет к повышенной водопроницаемости. Количество циклов замораживания и оттаивания, при которых сохраняется прочность, определяет морозостойкость материала. У арболита она может быть от 25 до 50 циклов. Арболит трудно воспламеняется, не горит. Смесь из цемента и древесного наполнителя хорошо защищает внутреннее пространство дома от наружных шумов.

Совокупность параметров делает арболитовые блоки привлекательным материалом для строительства сооружений малой этажности.

Преимущества и недостатки арболитовых блоков

- низкая теплопроводность;

- экологическая безопасность;

- высокие показатели звукоизоляции;

- биологическая стойкость;

- небольшой вес, позволяющий уменьшить размеры фундамента и не использовать грузоподъемные механизмы при монтаже;

- легкость обработки.

- высокая водопроницаемость, приводящая в некоторых случаях к образованию плесени;

- для защиты поверхностей от влаги их необходимо дополнительно обрабатывать;

- недостаточная точность геометрических размеров;

- ограничения при выборе отделочных материалов для стен из арболитовых блоков.

Соединение цемента с древесиной в арболите имеет больше положительных моментов, что повышает его востребованность на рынке строительных материалов.

Производство арболитовых блоков своими руками в домашних условиях

Арболитовые блоки своими руками изготовить несложно. Перед началом работ можно найти и просмотреть видео на тему изготовления арболитовых блоков своими руками в домашних условиях.

Какие материалы нужны для работы

В состав смеси для производства арболитовых блоков своими руками входит несколько компонентов:

- органический наполнитель;

- вяжущее вещество – цемент;

- вода, растворяющая органические соединения из древесины;

- химические добавки.

Для изготовления применяется измельченная древесина разных пород деревьев. Самыми подходящими сортами дерева являются хвойные деревья за исключением лиственницы. Также можно применять древесину твердолиственных пород: березу, осину, тополь. Цемент обеспечивает прочность, является связующим компонентом. Химические соединения используются для минерализации древесной щепы. В качестве стабилизаторов используются хлорид кальция, жидкое стекло, известь, сернокислый глинозем.

Изготовление арболитовых блоков своими руками в домашних условиях производится по простому рецепту путем смешивания ингредиентов. При этом важно соблюдать пропорции компонентов в составе смеси. Избыток воды приводит к снижению прочности готового изделия, а ее недостаток ведет к неполному растворению цемента и снижению качества блоков.

Особенности замеса раствора

Подбирая состав смеси для приготовления арболитовых блоков своими руками, следует правильно соблюдать пропорции и рекомендации по состоянию компонентов. Измельченная древесина не должна быть свежесрубленной, потому что она содержит большое количество неразложившихся сахаров. Они негативно влияют на прочность раствора, уменьшая сцепление цементного теста с древесной стружкой. Щепу перед приготовлением смеси несколько месяцев высушивают на открытом воздухе.

Порядок приготовления раствора:

- В бетономешалку закладывается приготовленная стружка.

- К древесине добавляется цемент.

- Смесь заливается водой с растворенным минерализатором.

- Состав перемешивается до полного растворения компонентов и получения однородной массы.

Формирование арболитовых блоков

Приготовленный раствор распределяется по заранее приготовленным формам. При укладке смесь тщательно утрамбовывается. Изготовленные блоки выдерживаются в формах в течение 7 дней. После этого опалубка снимается. Окончательную прочность они приобретают через 28 суток. По истечении этого времени их можно монтировать.

Особенности строительства домов из арболитовых блоков

Качество дома зависит от состояния материалов и соблюдения технологии строительных работ. Среди особенностей возведения дома отмечают следующие:

- до начала работ желательно заказать проектную документацию, которая определит конструктивное решение всех элементов, полную потребность в требуемых материалах с указанием марок;

- для кладки стен использовать цементный раствор;

- технология укладки блоков аналогична устройству стен из штучных материалов, при этом арболит предварительно следует смачивать;

- начинать наружные отделочные работы можно сразу после возведения стен.

Приготовить раствор, сформировать блоки из арболита своими руками, получить пригодный для строительства материал по силам любому, кто захочет построить дом самостоятельно. Важно подобрать качественные ингредиенты, соблюдать технологию изготовления. Многочисленные видео, статьи в интернете окажут немалую помощь в этом деле.

Источник

Арболитовые болоки: самостоятельное производство. Часть 1: материалы и пропорции

Арболитовые блоки — популярный материал для строительства дома, его выбирают многие пользователи нашего портала.

Для того чтобы понять, какими именно соображениями руководствуются застройщики, вы можете посмотреть видео о характеристиках и преимуществах арболита, а мы перейдем к описанию производственной технологии.

Конструктивные особенности арболитовых блоков регламентируются двумя основными стандартами: ГОСТ 19222-84 «Арболит и изделия из него» и СН 549-82 «Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита». С ними должен ознакомиться каждый, кто собирается заняться производством арболита. Мы же начнем статью с рассмотрения вопроса о том, насколько целесообразно производстводить арболитовые блоки своими силами.

Вопрос этот спорный, но, судя по оживленному интересу, проявляемому к теме производства арболитовых блоков, очень много людей занимается самостоятельным производством арболита, сумев достичь определенных успехов в этом деле.

Задумав организовать серьезное производство с приличными объемами (речь идет о производстве материала на продажу), необходимо грамотно оценить свои финансовые возможности. Дело в том, что производство арболита в чистом виде характеризуется сравнительно низкой рентабельностью. Поэтому, занимаясь изготовлением этого материала, приходится искать пути для увеличения прибыли.

Норма прибыли на арболите ниже, чем на любых других блоках, поэтому чисто производство арболита не является выгодным вариантом. Если у вас денег мало (меньше 3 млн. на все), я бы вообще арболитовый бизнес не рассматривал как бизнес.

Но совсем другое дело, когда арболитовые блоки производятся для собственных потребностей.

Себе на дом (110 м³) точно решили делать сами, тем более что по себестоимости (даже с учетом покупки оборудования) все равно остаемся в плюсе.

Или запуск смежного производства. Для этого случая предусмотрено несколько вариантов: оказание строительных услуг с использованием арболитовых блоков собственного изготовления (ведь покупатель арболита – потенциальный заказчик строительных услуг) или совмещение производства блоков с деревообработкой.

Производство арболита нужно совместить с каким-либо деревообрабатывающим производством, что бы одно дополняло другое. Щепа – своя. Аренда, свет, вода – тоже. На 2 производства бухгалтерия тоже одна. Мы даём работу круглый год, поэтому люди соглашаются работать за меньшие деньги с куба, но суммарно, в течение календарного года, они получают больше.

Действительно, спрос на арболитовые блоки – явление сезонное, но для обеспечения стабильной прибыли производство должно работать круглый год, а для этого понадобятся оборотные средства. Как показывает практика, грамотно организованное производство, даже при наличии сравнительно небольших площадей (до 200 м²), вполне имеет право на существование.

Технология производства

Соблюдение технологического процесса при изготовлении арболитовых блоков сводится к использованию подходящих материалов, к определению и соблюдению оптимального соотношения добавок, к применению соответствующего (в зависимости от способов изготовления) оборудования.

В состав арболитовых блоков входят следующие компоненты:

- Древесная щепа

- Цемент (используется М500 и выше)

- Минеральные добавки

- Вода

Рассмотрим более подробно характеристики каждого компонента.

Арболитовая щепа

Древесная щепа (заполнитель) и цемент – вот два основных компонента, которые используются при изготовлении арболитовых блоков. Все остальное – это техническая вода и добавки, которые позволяют улучшить характеристики блоков. В качестве заполнителя (взамен древесной щепы) можно использовать отходы льняного производства (костру льна) или костру конопли. Но с приобретением подобного сырья могут возникнуть сложности, поэтому в настоящей статье мы будем рассматривать вариант только с древесной щепой.

Арболитовая щепа это измельченные отходы деревообрабатывающего производства, имеющие максимальные размеры – 40х10х5мм и игольчатую форму. Эти параметры прописаны в промышленной технологии. На практике же владельцу небольшого цеха бывает очень трудно обеспечить свое производство арболитовой щепой, обладающей идеальными размерами. Но это не является неразрешимой проблемой.

Всем привет. Ездил я тут на одно очень сильное производство арболита и понял такой момент: даже если щепа не игольчатая, а именно пластинчатая (но не квадратами), то это тоже хороший рабочий вариант. Так что сильно за иголками гнаться не нужно.

Получить щепу требуемой конфигурации можно с помощью дробилки для измельчения древесных отходов. Нужна дробилка, конструкция которой предусматривает регулировку размеров щепы, получаемой на выходе (геометрия щепы регулируется расстоянием между ножами и размером отверстий в решете дробилки). Требуемого размера щепы можно достичь только опытным путем. Если древесина имеет повышенную влажность (50%. 80%), то можно использовать сито с размером отверстий – 20 мм. Для лежалой древесины, имеющей влажность – 20–25%, подойдет сито с размером ячейки 15 мм (так поступает пользователь Chomba).

После всех «танцев с бубном» вокруг вибросита решил купить дисково-молотковую дробилку. Вот, что получается на выходе: удалось добиться щепы длиной около 30 мм. Думаю – в самый раз.

Судя по комментариям пользователей к выставленной фотографии, щепа длиной 2-3 см имеет вполне подходящий размер для производства блоков. Но отлаживая технологию производства, необходимо контролировать прочность изготовленных из нее блоков.

Процесс производства арболитовый щепы можно наладить собственными силами, и некоторые пользователи предпочитают приобретать уже готовое сырье, предварительно договорившись о размере фракции с представителями деревообрабатывающих компаний. Если наполнитель содержит большое количество опилок и пылевидных фракций, то для их удаления рекомендуется использовать вибросито.

Размер отверстий в сите нужно подбирать опытным путем: в зависимости от того, какая у вас щепа (а она у всех разная). Для начала попробуйте обыкновенную стальную проволочную сетку с диаметром ячейки 1,5мм. А дальше корректируйте по результату.

Арболитовая щепа может содержать до 30% опилок и столярной стружки, что не ухудшает качество готовых блоков, но может привести к перерасходу цемента.

Вот фото наполнителя, который успешно используется в производстве.

Щепа для производства арболитовых блоков должна соответствовать ряду дополнительных требований:

- Содержание коры не должно превышать 10% от общей массы исходного сырья, а для листьев и хвои этот показатель не должен быть выше 5%.

- К производству не допускается щепа, имеющая видимые очаги плесени и грибка.

- Материал не должен содержать посторонних примесей (земля, глина и т. д.).

Не допускается также перемешивание щепы со снегом или льдом.

Немаловажным фактором, влияющим на качество арболитовых блоков, признана влажность щепы. От нее напрямую зависит прочность готовых изделий.

С сухой щепой работать гораздо легче. В ней сахаров меньше, и ведут они себя предсказуемо. Влажная щепа каждый раз отличается по своим свойствам, поэтому приходится постоянно реагировать на изменения. Самая капризная щепа получается из переувлажненного леса свежей рубки и из древесины, полученной после продолжительных дождей. Из такой щепы сделать качественный блок крайне трудно.

Сахар – это неизменный атрибут влажной древесины (сухая щепа почти не содержит в своем составе сахарозы). А сахар, как известно, негативно влияет на процесс затвердевания цемента. Если добавить в цемент всего лишь 0,05% сахара (от общего веса цемента), то прочность суточного цементного раствора падает практически до нуля. Через 3 суток бетон на основе такого раствора сможет набрать только 50% от расчетной прочности.

Проблема появления сахара в составе арболитовой щепы решается двумя способами:

- Сырье для производства щепы (отходы деревообработки) 3–4 месяца сушат на открытом воздухе.

- Уже готовую, но переувлажненную щепу обрабатывают специальными добавками (известью).

Вывод: сухая щепа будет предпочтительнее, а к разговору о химических присадках мы еще вернемся.

Цемент

Для производства арболитовых блоков лучше всего подходит цемент марки М500 и выше (минимум – М400). Но на минимум ориентироваться не стоит, ведь качество цемента в России несколько ниже того, что заявлено производителем. Поэтому, купив цемент М500, вы фактически становитесь обладателем материала, характеристики которого приближены к марке М400.

Химические добавки и минерализаторы

Без предварительной обработки арболитовой щепы специальными реагентами степень ее сцепляемости с цементом может быть неудовлетворительной, а прочность готовых изделий – очень низкой. Поэтому технологией предусмотрена пропитка наполнителя водным раствором на основе специальных химических добавок и минерализаторов.

Основная задача минерализаторов состоит в удалении сахара из щепы. А вот основной задачей хим. добавок является ускорение твердения, увеличение прочности материала и только потом – скоростная минерализация щепы.

Проще говоря, хим. добавки следует использовать в тех случаях, когда требуется быстрое затвердевание смеси (при немедленной распалубке блоков). Если используется технология, подразумевающая распалубку блоков спустя некоторое время после прессования, то применение негашеной извести (ГОСТ 9179–77) в качестве минерализатора будет оптимальным вариантом.

Негашеная известь признана лучшим минерализатором для древесины. Она эффективно нейтрализует сахар не ускоряет процесс затвердевания бетона.

Если у вас блоки лежат в форме больше 4-5 часов после изготовления, то рабочим вариантом будет предварительное замачивание щепы в негашеной извести, а потом замес такой щепы с использованием цемента и небольшого количества негашеной извести (50 кг/м3). И вполне можно обойтись без всяких хим. добавок.

Пользователи FORUMHOUSE рекомендуют добавлять в замес от 50 до 100 кг извести на 1 м³ готового арболита (если не использовать дополнительные добавки). Точное количество определяется опытным путем.

Для предварительного замачивания заполнителя используется известковый раствор слабой концентрации.

Для устранения сахаров древесное сырье выдерживают 3–4 и более месяцев на открытом воздухе или же органический заполнитель обрабатывают известковым раствором (из расчета: 2–3 кг извести на 1 м³ заполнителя и 150–200 л воды).

Пользователь Мапасан, к примеру, практикует вымачивание арболитовой плиты (для заливки монолита) в яме с растворенной известковой пылью. По времени подобный метод минерализации занимает 12 часов и производится накануне замеса.

Если распалубку блоков планируется производить сразу после формовки, то без химических добавок, обладающих одновременно свойствами минерализатора и ускорителя твердения, не обойтись:

- Сернокислый глинозем (химические синонимы: сернокислый алюминий или сульфат алюминия) – эффективно нейтрализует сахар и ускоряет твердение (схватывание) бетона (материал должен соответствовать ГОСТу 5155–74);

- Хлористый кальций (ХК) – минерализатор, эффективно ускоряющий схватывание блоков (должен соответствовать ГОСТу 450–77).

- Стекло натриевое жидкое (ЖС) – обладает обволакивающим действием (запирая сахар во внутренней структуре наполнителя, он увеличивает прочность арболита), помимо этого ЖС ускоряет твердение цемента, увеличивает огнестойкость арболита и является хорошим антисептиком (материал должен соответствовать ГОСТу 13078–67).

Список хим. добавок, применяемых для производства арболитовых блоков, гораздо шире. Мы перечислили лишь те, которые чаще всего используются на практике.

Количество добавок рассчитывается следующим образом: 10…12 кг на 1м³ арболита (если используется щепа из лиственницы, то количество добавок увеличивается в 2 раза).

В ГОСТе 19222-84 имеется информация о возможности комбинированного использования различных химических добавок. Сернокислый глинозем следует использовать совместно с известью, а хлорид кальция – с жидким стеклом. Но у такого метода минерализации есть свои противники, поэтому в процессе отработки технологии лучше экспериментировать с одиночными добавками.

- При использовании сухой и вылежавшейся щепы ХК можно добавлять непосредственно в замес (без предварительного замачивания). При использовании свежего и влажного наполнителя, его следует минерализовать (используя метод предварительного вымачивания), а затем уже добавлять ХК в замес. Пользователь a991ru рекомендует производить предварительное замачивание в течение 2-х суток, используя для этого раствор хлористого кальция с концентрацией 3 кг/м³.

- Сернокислый глинозем подходит как для сухой, так и для влажной щепы. Предварительную минерализацию при использовании этой добавки можно не производить.

- В соответствии с требованиями СН 549-82 жидкое стекло (ЖС) следует использовать в таких же количествах, в каких используются остальные химические добавки. В арболитовую смесь ЖС добавляется после щепы и других химических добавок (но перед внесением цемента). Модуль жидкого стекла может варьироваться в пределах – от 2,4 до 3.

Кстати, многие производители арболита, зарегистрированные на нашем портале, полностью отказались от использования жидкого стекла. Причем, по их утверждению, подобный отказ не привел к заметному снижению прочности блоков. Целесообразность применения этой добавки можно определить лишь, исходя из практического опыта.

Химические добавки (в том числе и жидкое стекло) следует вносить в замес в виде готового водного раствора, имеющего рекомендуемую плотность. Плотность измеряется денсиметром. Для раствора хлористого кальция, к примеру, она ориентировочно должна быть равна – 1,084 г/см³ (концентрация – 10%), а для раствора жидкого стекла – 1,3 г/см³. Сернокислый алюминий разводится в следующем соотношении: 9 кг добавки на 100 л воды.

Мы перечислили параметры растворов, продиктованные технологическими требованиями. На практике плотность раствора не соответствует указанным показателям (кто-то делает ее больше, а кто-то – наоборот).

Еще немного о том, как правильно выбирать добавку.

Если тебе надо лучший минерализатор, это будет сульфат алюминия. Если тебе надо ускоритель твердения, то добавь хлористый кальций. Если ты хочешь защитить цемент от воздействия сахара, но не хочешь его растворять, то добавляй жидкое стекло.

Вода

Для производства арболита подходит вода, основные параметры которой регламентируются ГОСТом 23732-79 – «Вода для бетонов и растворов». На практике используется водопроводная и техническая вода, а также вода из скважин, колодцев и других доступных источников.

Основное внимание при подготовке воды для арболита следует обратить на ее температуру: для лучшего схватывания цемента водный раствор, подаваемый в смеситель, должен иметь температуру – от +12 до +15°С и выше. Как обеспечить такую температуру – каждый производитель решает самостоятельно. Кто-то подогревает воду, кто-то в производственном помещении имеет большой резервуар, в котором вода за время хранения успевает нагреться до нужной температуры. Кстати, сухой хлорид кальция, при растворении в воде, благодаря своей химической активности способен значительно увеличить температуру водного раствора.

Пропорции арболитовой смеси

Четкое соблюдение пропорций – это 90% успеха при производстве прочных арболитовых блоков.

Строгих норм, регламентирующих количество цемента и арболитовой щепы на 1м³, не существует. Есть только рекомендуемые пропорции, которые зависят от того, какую марку и какой класс прочности материала нужно получить в конечном итоге. По классу прочности (В0,3 – В3,5) арболитовые блоки можно разделить на 2 категории – теплоизоляционные и конструкционные.

Каждому классу соответствует свой показатель прочности на сжатие:

- Блоки В0,35 имеют прочность на сжатие – 5,1 кгс/см².

- В0,75 – 10,9 кгс/см².

- В1,0 – 14,58 кгс/см².

- В1,5 – 21,8 кгс/см².

- В2,0 – 29,16 кгс/см².

- В2,5 – 36,45 кгс/см².

- Прочность блоков В3,5 примерно равна 51 кгс/см².

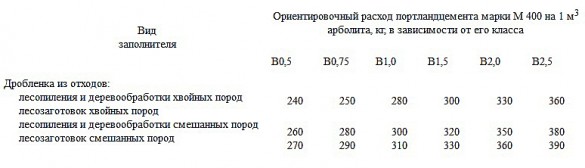

Ознакомившись с перечисленными параметрами, можно вычислить примерное содержание цемента, которое понадобится для достижения требуемой прочности. Для получения конструкционного арболита минимальное количество цемента равно 300 кг (на 1м³ готовых блоков). На практике пользователи нашего портала добавляют в смесь от 300 до 400 кг цемента марки М500.

На стружке минимум по цементу у вас будет – 300 кг (М500). Если будете класть меньше, то результаты могут быть не очень.

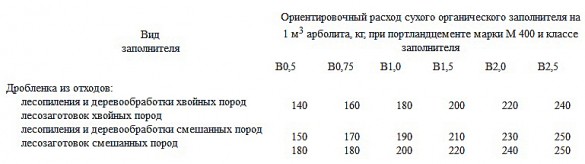

Ориентировочный расход сухого заполнителя должен соответствовать данным, представленным в следующей таблице.

Как видим, расход сухой арболитовой щепы примерно составляет 220 кг на 1м³ конструкционного арболита. Если щепа имеет влажность 50%, то в замес необходимо положить 330 кг наполнителя (его расход всегда пропорционален влажности).

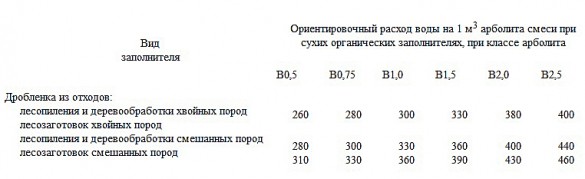

Вода добавляется в следующих количествах (при условии использования сухого наполнителя).

Расход воды (так же, как и расход наполнителя) следует рассчитывать, исходя из влажности щепы. Если относительная влажность наполнителя – 30%, то для изготовления 1м³ арболита с классом прочности В2,0 нам понадобится 286 кг щепы (220 кг + 30%). Следует учесть, что влажный наполнитель уже содержит в своей структуре 66 литров воды. Следовательно, в замес нам нужно израсходовать уже не 380 л воды (как указано в таблице), а 314 л (380л – 66л). Можно даже меньше, ведь добавить воду в смесь можно всегда, а удалить ее оттуда уже не получится.

Оптимальное соотношение компонентов определяется опытным путем: после осуществления пробных замесов, после формования блоков и замера прочности уже готовых изделий.

Технология замешивания

Замешивание производится в следующем порядке:

- Готовится водный раствор с необходимым количеством химических добавок.

- В смеситель засыпается необходимое количество щепы.

- В работающий смеситель, равномерно увлажняя всю массу наполнителя, заливаются растворы химических добавок и необходимое количество воды.

- В смеситель равномерно подается цемент и при необходимости добавляется вода.

- Производится тщательное перемешивание смеси (не менее 3-х минут).

Первой засыпается щепа, потом добавки. Известковое молоко – в последнюю очередь, а после него уже жидкое стекло (если его вообще стоит добавлять). Потом цемент, потом вода (если еще необходимо).

Небольшой недостаток технологии: после перемешивания смесь необходимо распределить по формам в течение 10. 15-ти минут. Если этого не сделать своевременно, то вместо качественных блоков вы получите бракованный строительный материал.

О том, какие бывают способы формования арболитовых блоков, какое оборудование применяется для их изготовления, а также об особенностях складирования и хранения готовой продукции вы узнаете из второй части настоящей статьи. Следите за обновлениями на нашем портале.

Данная статья посвящена производству арболитовых блоков, но многие пользователи нашего портала интересуются строительством домов из монолитного арболита. Узнать подробнее об этой строительной технологии вы можете, посетив соответствующий раздела нашего форума или прочитав статью, посвященную нестандартным строительным материалам. Раздел о принципах, технологиях и способах производства арболита позволит вам принять участие в обсуждениях представленных вопросов и познакомит с рекомендациями пользователей, которые на практике освоили производственную технологию.

Источник