- Как самостоятельно сделать втулку для камня на двигатель от стиральной машины?

- Такое решение самодельного линейного подшипника-втулки или наши руки не для скуки.Часть 1.

- Подпишитесь на автора

- Подпишитесь на автора

- cnc-club.ru

- Подшипник скольжения своими руками?

- Подшипник скольжения своими руками?

- Re: Подшипник скольжения своими руками?

- Re: Подшипник скольжения своими руками?

- Самодельные втулки (Страница 1 из 2)

- Сообщений с 1 по 15 из 20

- #1 Тема от Кондратий 04-03-2019 11:07:08

- Тема: Самодельные втулки

- Из каких материалов изготавливают втулки. Часть II

- Втулки из текстолита

- Стеклотекстолитовые втулки

- Процесс изготовления втулок

Как самостоятельно сделать втулку для камня на двигатель от стиральной машины?

Рукастым дядькам иногда попадаются двигатели от советских стиральных машинок и очень хочется куда-то приспособить подобный мотор. Точнее не так: нужно выбросить старую стиралку, но движок выбрасывать жалко — такая вещь! Моторы там ставили довольно слабые — около 200 ватт, плюс минус.

И самое первое, что приходит в голову — соорудить точило. И на пути реализации этой задумки самой непростой задачей является изготовление втулки, фланца для закрепления камня на валу мотора. Первое, что приходит в голову: приспособа слишком сложна для самостоятельного изготовления и нужно просить знакомого токаря сделать втулку. И это правильное решение, если конечно есть токарь на примете.

Но не у всех в знакомых есть такие нужные люди как токарь и порой озарившая задумка по применению двигателя так и остаётся задумкой. Я же предлагаю своими силами соорудить такую втулку, без каких-либо специфических инструментов. Может быть заточной станок и не получится промышленной надёжности, но подобный агрегат у меня замечательно работает и иногда помогает в заточке ножей или иных мелких мелких операциях. В общем я ни разу не пожалел, что потратил время на сооружение этого станочка!

Итак, в качестве основы втулки можно использовать обычный сантехнический сгон на «1/2». Даже резьбу нарезать не нужно! Тут стоит заметить, что для такой втулки необходимо чтобы вал двигателя вращался против часовой стрелки. Иначе существует большой риск, что камень попросту раскрутит стопорную гайку и слетит! В целом же, направление вращения у советских моторов довольно легко меняется.

На сгон необходимо насадить отрезок полипропиленовой трубы 32мм. длинной в пару сантиметров. Труба должна быть с размерным отношением SDR6, тогда внутренний диаметр трубы будет подходить к наружному диаметру сгона. У меня например не удалось так просто насадить на сгон отрезок ПП — пришлось разогреть сгон на плитке и на горячую надеть пластик.

Теперь нужно подогнать диаметр сгона под вал двигателя. У советских моторов от стиралок обычно встречается диаметр 11 или 14 мм., причем там ещё присутствуют десятые доли миллиметров с большой погрешностью. Для 11мм. валов отлично подходит отрезок металлопластиковой трубы 16 мм. Развальцованная МП-труба забивается на вал довольно легко. Далее наружный диаметр МП можно подточить на включенном двигателе под сгон, чтобы последний также забить на вал с металлопластиком.

Источник

Такое решение самодельного линейного подшипника-втулки или наши руки не для скуки.Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Здравствуйте Господа 3dшники!

Прошу не судить меня строго за мой первый пост, так как последние мои рукописи — это письма домой из армии,так что писатель из меня никакой.

Что сподвигло на написание? Да просто хотел озвучить свои мысли вслух, посоветоваться и посовещаться.

Может подобное решение и обсуждалось, если честно я не нашел, будьте добры , ткните пальцем.

Как и многих здесь присутствующих, путь 3d_printа для меня начался с Rep-Strap.

Сколхозил худо-бедный принтер и ваяю.. для себя, для друзей, некоторые вещи даже покупали.

Ну да ладно. не об этом.

Во общем проблема как и у многих с линейными подшипниками и направляющими.

Направляющих. ПОЛНО. Работаю ИТ-специалистом, так что струйников через меня прошло ‘немало’.

Жаль только, что диаметр у всех разный и нестандартный: 9.5мм, 10.5мм и тд . 8мм-осей попалось штук 6-8.

Купил направляющие из нержавейки диаметрами 8мм, 10мм, 12мм. и соответственные ЛП.

Вроде как то все работает, только то люфты, то борозды на осях образуются.

Раньше каретки катались на капролоновых втулках, которые иногда подклинивали.

Соглашусь, что кое-где виной было моё рукожопство, и вообще первый блин комом).

Сейчас проектирую H-Bot и голова греется . какие взять направляющие. чтобы не борозд, не люфтов, не клинов.

А также чтобы сейчас, и безвозмездно, (те ДАДОМ)(с)Сова), и чтоб печаталось быстро, качественно, красиво!)

Оси и ЛП. — нахлебался.

Оси и капролоновые втулки. — знакомый токарь уехал из города

Рельсы. — по отзывам, смотря на какого продавана напорешься.

Каретки на подшипниках качения. -получилось громоздко, гремит, грохочет , опять же мое рукожопство.

Пробовал печатать втулки из тримерной лески — межслойное сцепление слабое, и вообще так и не научился печатать леской.

Видел, продается для печати хороший нейлон, но думаю пока рано на таком принтере браться за ‘Виллиама , нашего Шекспира’ (с).

О втулках из ABS мнения тоже расходятся.

Вчера уснуть не мог, нашел на Yuotube видео где один парень показывал . короче вот видео:

Повторюсь: может подобное решение и обсуждалось, если честно я не нашел, будьте добры , ткните пальцем.

Но оно мне понравилось и я решил с ним поэкспериментировать.

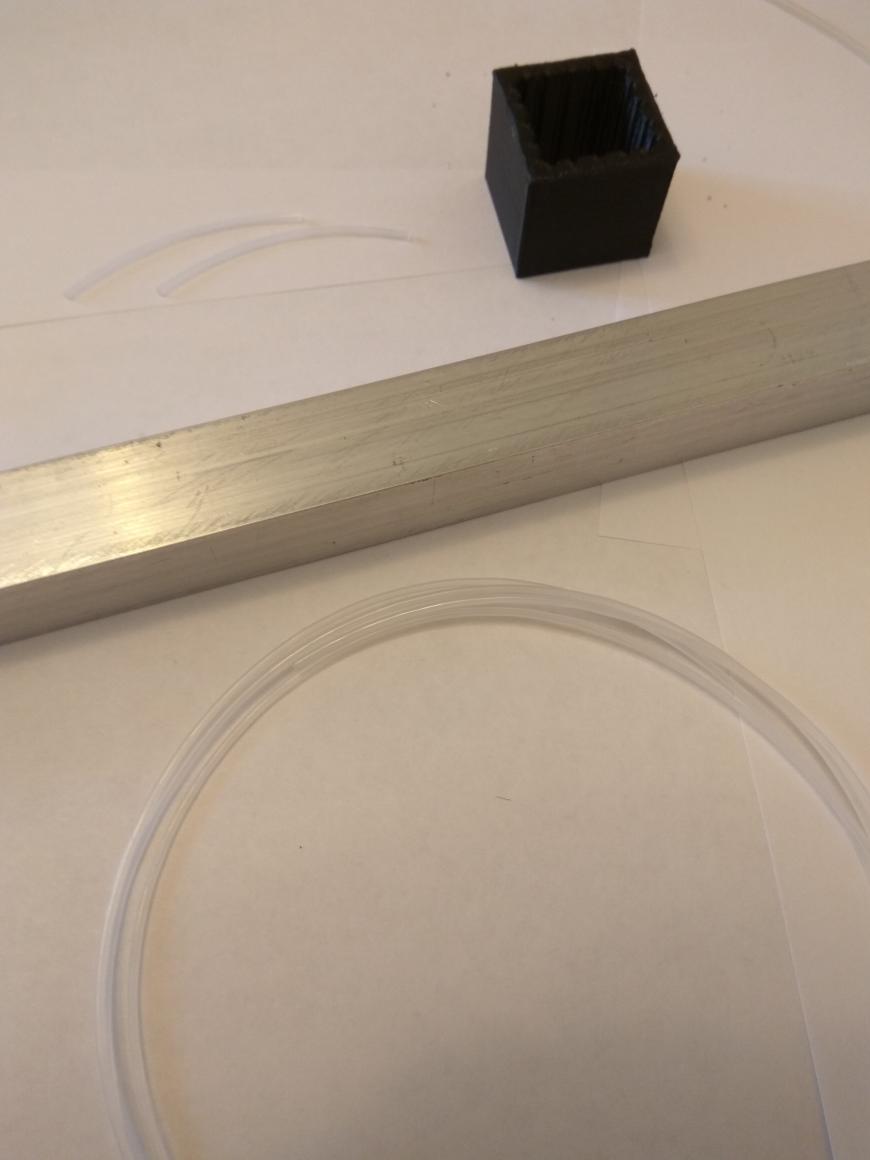

В видео парень использовал тефлоновые трубки.

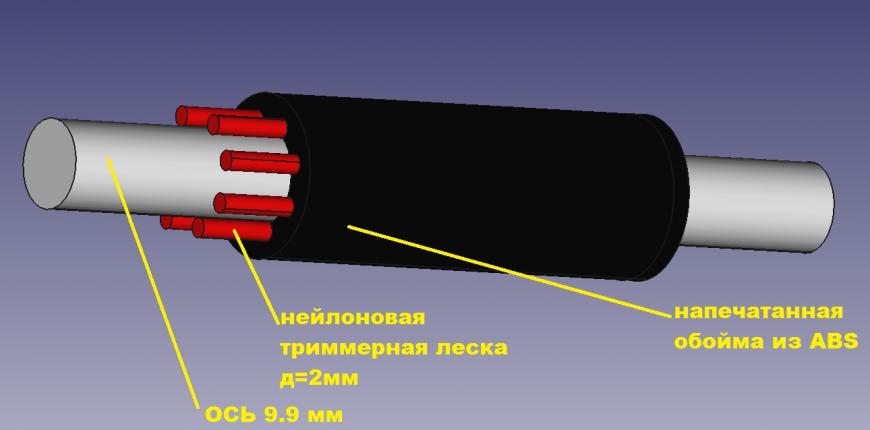

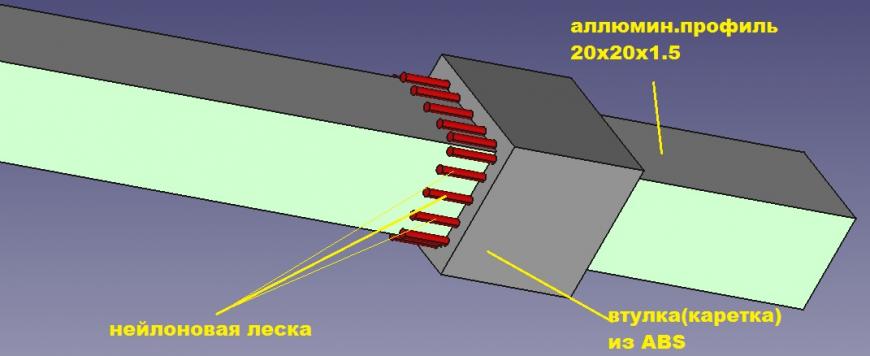

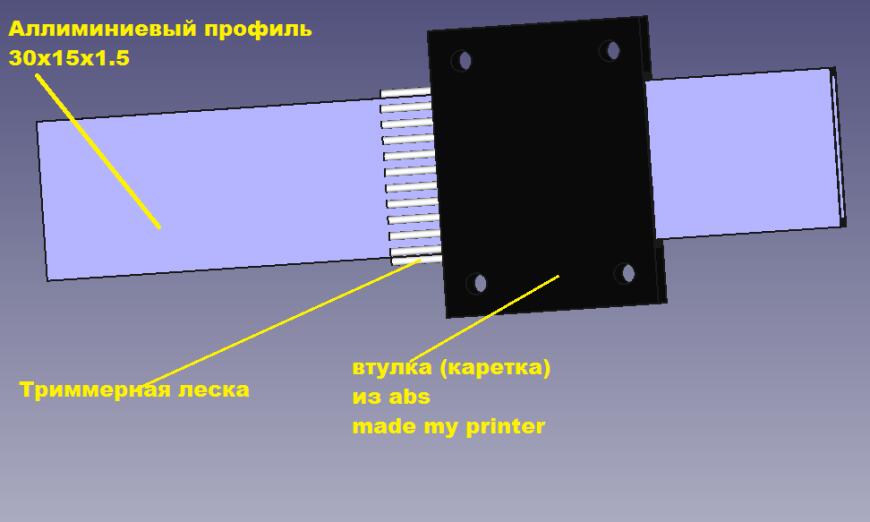

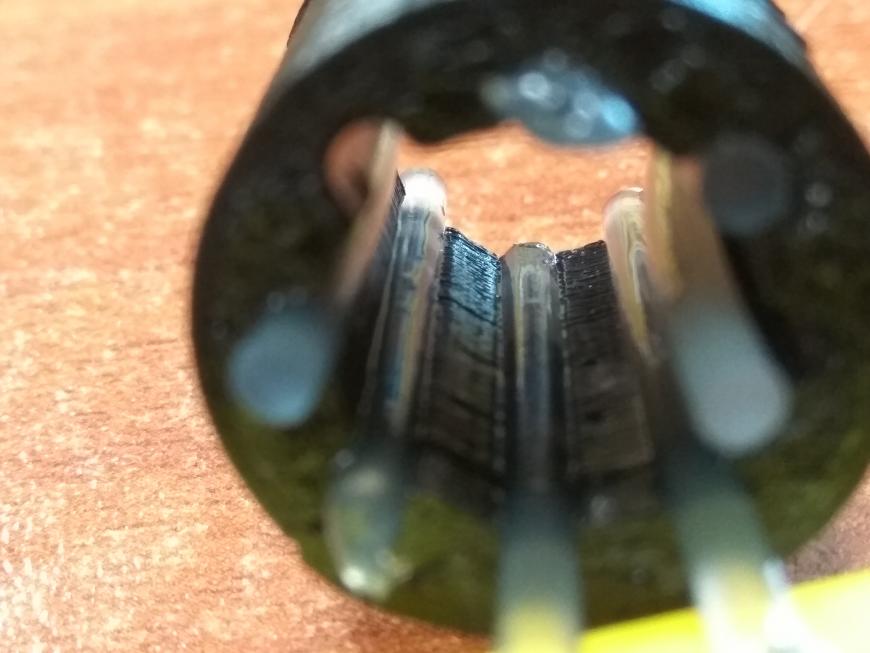

Моя мысль была проще — совместить ABS и Neylon в ‘линейном подшипнике-втулке’.

Из ABS напечатать обойму, а шариками-роликами там будут кусочки триммерной лески.

На пальцах не объясню, покажу во FreeCade.

И тут Остапа понесло. А если во так:

Вообщем фантазировать можно много.

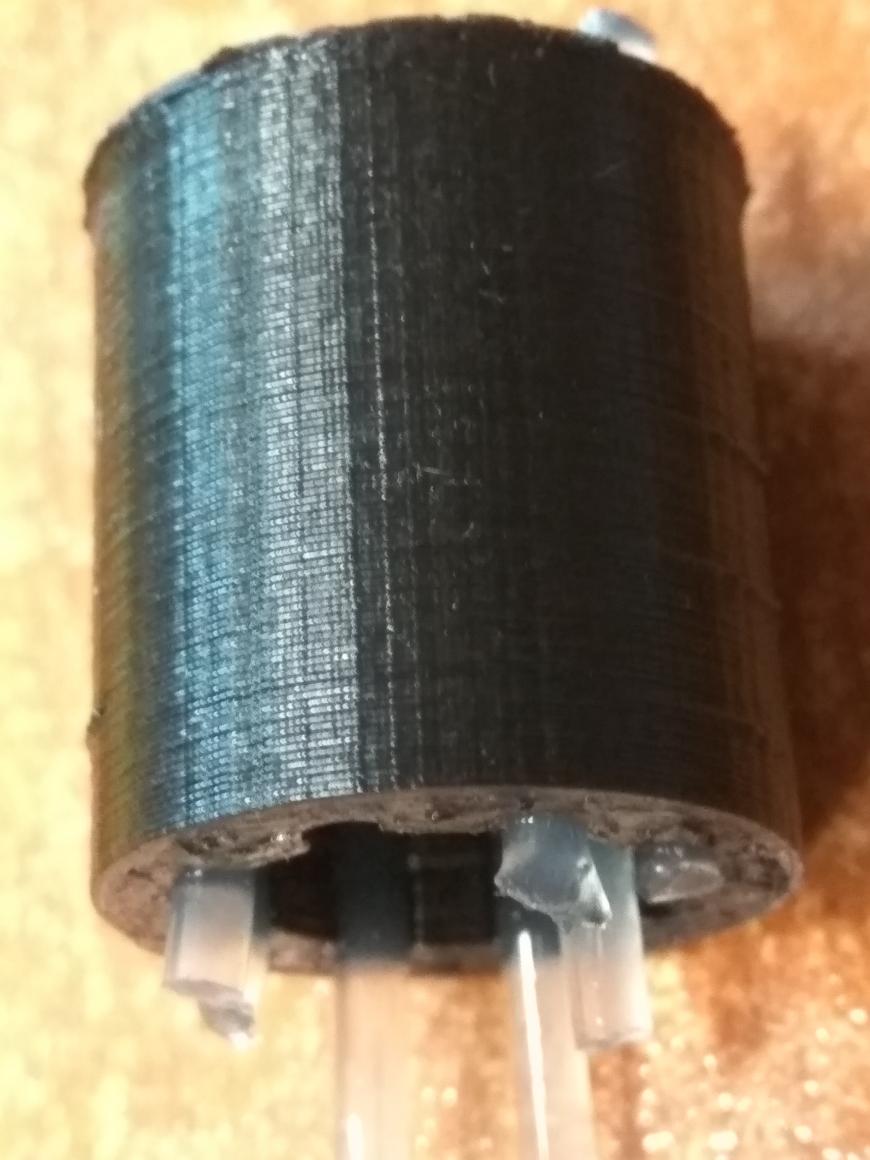

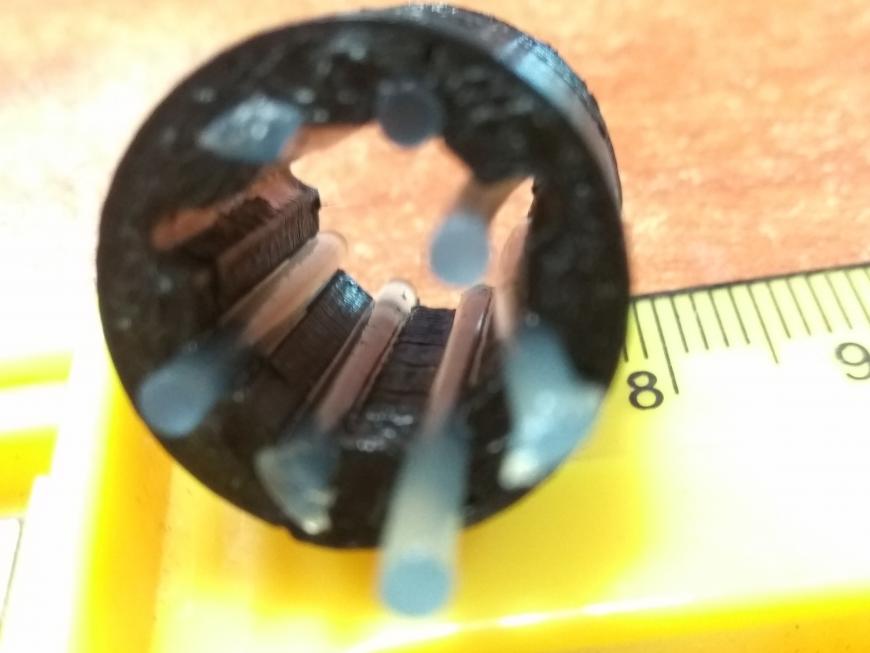

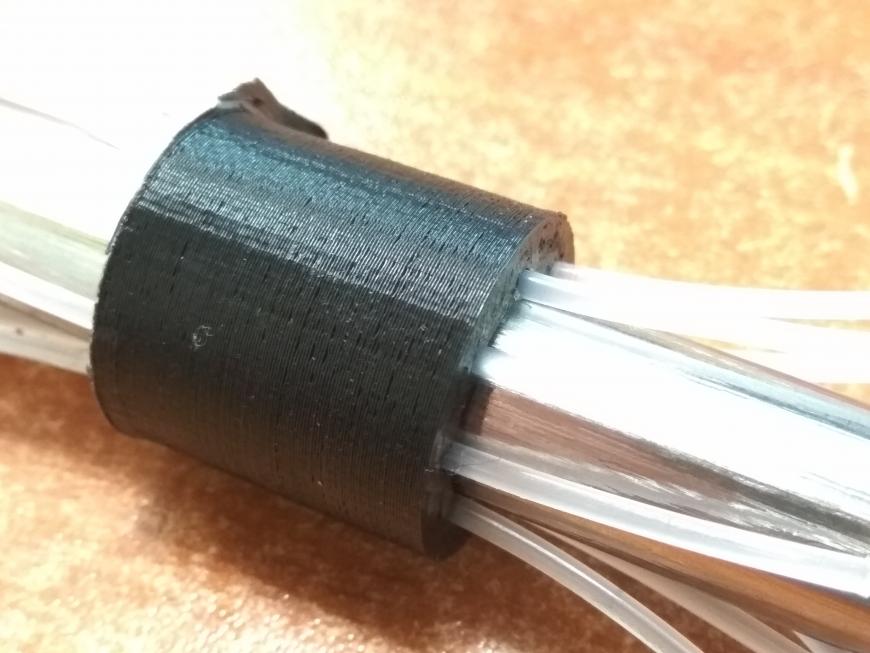

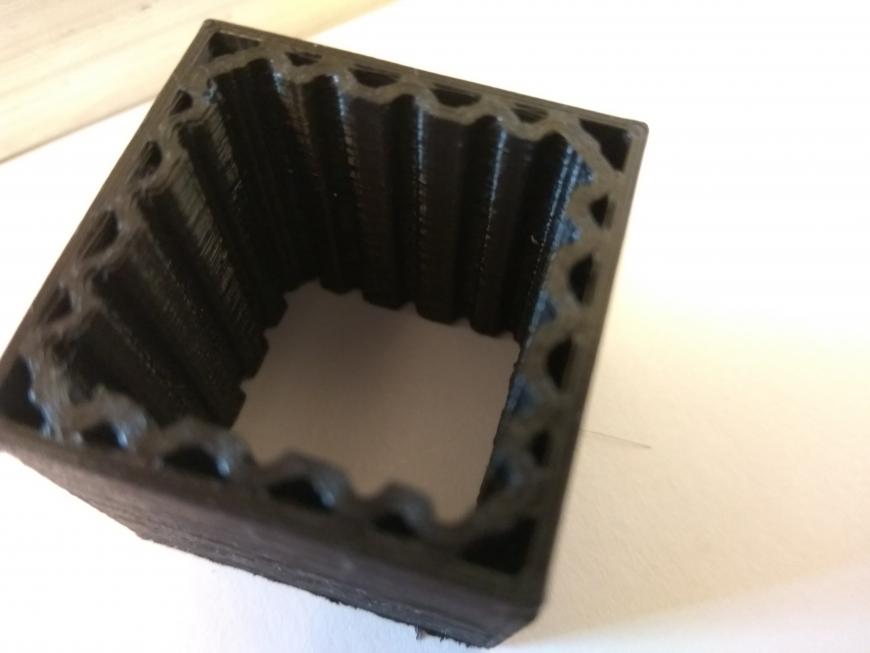

Сегодня пятница, а принтер на работе. Вот что сегодня успел воплотить:

Первым порадовало, что не нужно печатать нейлоном, а рабочим материалом является именно он , что есть второй Плюс.

Регулировать ‘легкость хода можно количеством нейлоновых вставок’.

Минусом является появление люфта, но тут видимо уже нужно искать золотую середину.

Нейлоновые вставки с большой неохотой встают в пазы.

Вот собственно пока то, что успел. После выходных напечатаю остальные втулки и крепление под них. Они пойдут на дрыг-дрыг стол.

И собственно будет ясно , стоило ли овчинка выделки.

Спасибо за внимание, с радостью приму конструктивную критику, советы и прочие пожелания.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник

cnc-club.ru

Статьи, обзоры, цены на станки и комплектующие.

Подшипник скольжения своими руками?

Подшипник скольжения своими руками?

Сообщение Гармонист » 26 авг 2011, 10:30

Например из графитированного(графитизированного) капролона — обладающим отличной прочностью, скольжением и износостойкостью.

вот тут http://ntpo.com/patents_bearing/bearing . _158.shtml мне попался патент изготовления подшипника скольжения из дерева!

К стати там способ интересный — изготавливать кольцо не сразу, а из секторов, а потом сектора стянуть в кольцо. Как раз получится автоматическая компенсация люфта подшипника.

На счет дерева — это не шутка — в царской России изготавливали подшипники из дерева железной березы. Это та от которой пули отскакивают, топор тупится, которая тонет в воде и занесена в красную книгу.

Ну да ладно там из дерева. увидел как делают подшипники профессионалы:

и подумал, а можно ли так же дома сделать? Зажать заготовку в дрель, дрель в тиски и . фрезой, ножом, напильником. сделать внутри ровное отверстие?

Кидайте сюда ваши идеи, методы изготовления, ваши мнения почему можно и почему нельзя сделать достаточно высокоточный подшипник скольжения в домашних условиях.

Re: Подшипник скольжения своими руками?

Сообщение Nick » 26 авг 2011, 11:05

Сделать можно, почем нет. Возможно будет трудно, возможно трение в нем будет больше, чем в промышленном, но должно получиться.

Вообще, если есть ровный вал, то для него нужно изготовить разрезную втулку, и в нее вставить скользящую прокладку и зажать винтом на вале.

Чем точнее получится сделать отверстие и чем ровнее будет прокладка, тем лучше получится подшипник. В идеале диаметр отверстия должен совпадать с диаметром вала + 2*толщина прокладки. Но если он не будет совпадать, то лучше, чтобы он был чуть чуть меньше, чем чуть-чуть больше. В самом простом случае, это отверстие можно просто просверлить большим сверлом. Люфты сможешь выбрать за счет затяжки винта, при этом появится компромисс, между легкостью хода и отсутствием люфтов. чем точнее отверстие, тем меньше нужно затягивать винт.

Зачастую бывает достаточно сложно найти подходящие материалы, по стали хорошо скользит бронза и графитированный капролон. Если сможешь найти брусок чего-то из них, то подшипник можно сделать без прокладки. Или нужно искать хорошую «прокладку» из тех же материалов.

Use the Console, Luke.

Re: Подшипник скольжения своими руками?

Сообщение vladimir74 » 26 авг 2011, 21:02

Источник

Самодельные втулки (Страница 1 из 2)

Чтобы отправить ответ, вы должны войти или зарегистрироваться

Сообщений с 1 по 15 из 20

#1 Тема от Кондратий 04-03-2019 11:07:08

- Кондратий

- Опытный

- Неактивен

- Откуда: Москва

- На форуме с 06-12-2018

- Сообщений: 450

Тема: Самодельные втулки

Товарищи коллеги!

Необходимо проверить контакт токарей по дюрали, а поэтому появилась мысль порисовать комплект втулок на некий гипотетический педальный механизм (будущая машина начнется. со втулок

Я сейчас не уверен на 100% в успешности результата и вообще воплощения идеи в металле, поэтому в данную тему есть смысл сконцентрировать весь подобный опыт.

Сейчас пара конкретных вопросов:

1. Что есть «дюраль» с воензавода? Пригодна ли она как материал для веловтулок? Материал только один. Стали нет.

2. Выдержит ли данный материал установку ведущей звезды непосредственно на корпус втулки? Как это сделать лучше при условии недоступности нарезания больших резьб на производстве?

3. Где взять каленые резьбовые шпильки?

Пока видится такая концепция:

— фланцы спереди и сзади одинакового радиуса;

— симметричные «зонты» колес;

— фланцы спереди и сзади перпендикулярны осям колес (без наклона);

— одинаковые промышленные подшипники спереди и сзади (например, 6902 — 15х28х7 мм);

— посадка подшипников на резьбовую ось через резьбовые втулочки-посредники;

— фиксированный односкоростной привод;

— не использовать узлы стандартных веловтулок.

Повторюсь, что на этапе проектирования очень важны конструктивные замечания, аргументы и опыт.

Проект можно считать учебным и потому экономическая целесообразность пока неважна.

Источник

Из каких материалов изготавливают втулки. Часть II

В предыдущей части мы рассказывали о том, что для создания втулок используются пластики , которые по своим прочностным качествам и износостойкости в несколько раз превосходят металлы. К таким пластикам относятся капролон и фторопласт. Про свойства и сферы применения этих материалов мы подробно рассказали в первой части поста. К нему можно вернуться по ссылке

Еще одним видом пластика, который часто используется для производства втулок является текстолит, а также его разновидность стеклотекстолит.

Втулки из текстолита

Текстолитами называют слоистые пластики, в основе которых лежат пропитанные определенными веществами разложенные на волокна ткани. Чаще всего используются бязь, шифон, миткаль. Кроме пропитки тканевые волокна проходят различные виды обработки, в том числе и прессование. Итогом становится получение прочного химически инертного и легкого в обработке материала, который обладает небольшим весом, термостойкостью и очень хорошей механической выносливостью.

Втулки из текстолита обеспечивают бесшумную работу механизмов, продлевают их срок службы и изнашиваются в 3 раза медленнее, чем аналогичные детали из металла. В зависимости от вида ткани, который является основой текстолита, свойства материала могут проявляться в различной степени. Некоторые виды текстолитов имеют большую стойкость к низким и высоким температурам, некоторые обладают большей прочностью при сжатии.

Стеклотекстолитовые втулки

Стеклотекстолит — это слоистый пластик, в основе которого лежит стекловолокно. Детали из этого материала могут стабильно функционировать при температуре до +400ºС. Также они обладают стойкостью к множеству химических веществ, влаге, электрическому току и механическим воздействиям. Благодаря этим качествам стеклотекстолитовые втулки используются в технике, которая работает в самых экстремальных условиях.

Процесс изготовления втулок

Втулки создаются с помощью механической обработки на фрезерном аппарате или токарном станке. Изделия производятся по чертежам, адаптированным под оборудование с ЧПУ. В нашей компании работа над проектом начинается с консультации с менеджером или специалистом отдела производства, если требуются более обширные знания. Далее создается чертеж или адаптируется имеющийся, этим занимается отдел разработки.

Всем нашим клиентам мы даем возможно проверить качество изделий, прежде чем заказывать полноценную партию. Для этого мы производим тестовый образец и передаем его на проверку. Если необходимо, вносим изменения, и с согласования заказчика приступаем к реализации проекта.

Выводы: при создании втулок необходимо ориентироваться на условия работы и специфику механизмов, а подходящий материал помогут выбрать специалисты.

Источник