- Гнутое ДСП – самостоятельное изготовление

- Как в домашних условиях согнуть ДСП или МДФ?

- Как гнуть МДФ?

- Как в домашних условиях согнуть ДСП или МДФ?

- Технология изготовления гнутых конструкций.

- Как гнуть МДФ?

- Как согнуть панель МФД дома?

- Как монтировать панели МДФ?

- Чем резать МДФ панели?

- Как соединить МДФ панели?

- Как согнуть панель МДФ?

- Как согнуть ДВП в домашних условиях

- Как согнуть Двп и МДФ собственными руками?

- Как гнуть МДФ?

- Скрытый текст

- Как делают гнутые фасады из мдф: обзор

Гнутое ДСП – самостоятельное изготовление

Сегодня мы с вами обсудим очень интересную (на мой взгляд) тему.

Мы с вами рассмотрим, как можно (в кустарных условиях) сделать фигурную (по всей своей плоскости) деталь из древесно-стружечной плиты.

Часто можно увидеть ДСП криволинейной формы на торговом и офисном оборудовании, на кухнях с радиусными фасадами (где гнутое ДСП – это, обычно, фальшпанели).

Оказывается, гнется ДСП не так уж и сложно. По крайней мере, согнуть его можно даже в домашних условиях.

Сам принцип прост:

Для начала, нужно иметь (или изготовить) форму, имеющую нужный радиус сопряжения. Эта форма может быть из ДСП, из дерева, из фанеры, да из чего угодно. Главное – хорошая обработка поверхности, и ее достаточная жесткость.

А гнется ДСП следующим образом:

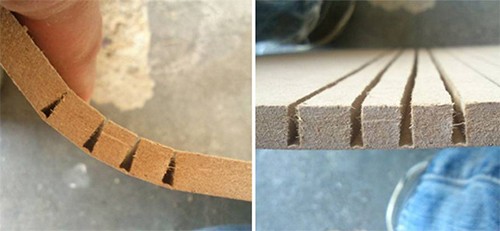

Берется плита, которую нужно изогнуть. На одной из ее сторон режутся пазы определенной глубины, находящиеся на определенном расстоянии друг от друга.

Если оно (расстояние) будет большим – изгибаясь, плита лопнет. Если будет слишком маленьким – просто выкрошится.

После того, как пазы сделаны – нужно вырезать из ДВП кусок, такой же по размерам, как и наша изначальная деталь .

Этот кусок ДВП будет служить задней поверхностью рассматриваемой нами детали.

Клеится она клеем ПВА.

Вот таким, нехитрым способом, изготавливаются гнутые плиты из древесно-стружечных плит.

Кстати, этих способов несколько, мы с вами рассмотрели самый простой и доступный.

Источник

Как в домашних условиях согнуть ДСП или МДФ?

Можно ли в домашних условиях согнуть мдф или дсп не повредив их? Как и при помощи каких приспособлений или инструментов это можно сделать?

Общее и для ДСП и для МДФ, это изготовление каркаса-шаблона, на котором и будут закреплены уже согнутые панели.

Крепить к шаблону, можно лентой, или ремнями, или верёвками, в общем фиксация должна быть жёсткой, пока не высохнет клей.

Как в домашних условиях согнуть ДСП

с ДСП всё чуть попроще (сравнительно).

Покупаем клей ПВА.

Подготавливаем инструмент, это может быть и болгарка, или ручная циркулярка, или просто пила с мелким зубом, хотя ей работать сложней.

Чётко размечаем места запилов , пилить будем по всей плоскости, на глубину две трети от толщины листа ДСП (глубже не надо, лист лопнет).

Прорези на всю ширину, тут уже смотрите сами, чем больше радиус изгиба, тем чаще делаем прорези.

Следующий этап, греем утюгом ту сторону ДСП на которой нет прорези, утюг с паро- увлажнителем, гнём не спеша и не прилагая сильных усилий.

Дальше всё просто, прорези готовы, ДСП согнули, заполняем их ПВА и фиксируем в шаблоне, через сутки можно снимать.

Как в домашних условиях согнуть МДФ

Иногда и МДФ гнут таким же методом, но лично я не советую, качество низкое и не всегда конечный результат радует.

В продаже есть гибкий МДФ, куда правильней и проще купить его.

Если нет, то приобретите тонкие листы МДФ, толщиной от 3-х , до 5-и мм.

Тут уже ПВА лучше не использовать, купите клей на спиртовой основе.

Далее, отрезаем тонкие листы МДФ по нужному размеру, оставьте сантиметр на изгиб, в конце работы отрежем лишнее.

Следующий этап это нанесения клея на каждый лист МДФ, наносим шпателем в сплошную

Набираем тонкими листами нужную толщину.

Осталось «бутерброд» закрепить в подготовленном шаблоне.

В самом конце (примерно через сутки), снимаем гнутый МДФ с шаблона и убираем лишние куски, о которых мы говорили выше.

Не написал про шаблоны. Удобно их изготавливать из ДВП, или фанеры, с фанерой работать проще, она гнётся если её замочить в воде.

Источник

Как гнуть МДФ?

Как в домашних условиях согнуть ДСП или МДФ?

Можно ли в домашних условиях согнуть мдф или дсп не повредив их? Как и при помощи каких приспособлений или инструментов это можно сделать?

Общее и для ДСП и для МДФ, это изготовление каркаса-шаблона, на котором и будут закреплены уже согнутые панели.

Крепить к шаблону, можно лентой, или ремнями, или верёвками, в общем фиксация должна быть жёсткой, пока не высохнет клей.

Как в домашних условиях согнуть ДСП

с ДСП всё чуть попроще (сравнительно).

Покупаем клей ПВА.

Подготавливаем инструмент, это может быть и болгарка, или ручная циркулярка, или просто пила с мелким зубом, хотя ей работать сложней.

Чётко размечаем места запилов , пилить будем по всей плоскости, на глубину две трети от толщины листа ДСП (глубже не надо, лист лопнет).

Прорези на всю ширину, тут уже смотрите сами, чем больше радиус изгиба, тем чаще делаем прорези.

Следующий этап, греем утюгом ту сторону ДСП на которой нет прорези, утюг с паро- увлажнителем, гнём не спеша и не прилагая сильных усилий.

Дальше всё просто, прорези готовы, ДСП согнули, заполняем их ПВА и фиксируем в шаблоне, через сутки можно снимать.

Как в домашних условиях согнуть МДФ

Иногда и МДФ гнут таким же методом, но лично я не советую, качество низкое и не всегда конечный результат радует.

В продаже есть гибкий МДФ, куда правильней и проще купить его.

Если нет, то приобретите тонкие листы МДФ, толщиной от 3-х , до 5-и мм.

Тут уже ПВА лучше не использовать, купите клей на спиртовой основе.

Далее, отрезаем тонкие листы МДФ по нужному размеру, оставьте сантиметр на изгиб, в конце работы отрежем лишнее.

Следующий этап это нанесения клея на каждый лист МДФ, наносим шпателем в сплошную

Набираем тонкими листами нужную толщину.

Осталось «бутерброд» закрепить в подготовленном шаблоне.

В самом конце (примерно через сутки), снимаем гнутый МДФ с шаблона и убираем лишние куски, о которых мы говорили выше.

Не написал про шаблоны. Удобно их изготавливать из ДВП, или фанеры, с фанерой работать проще, она гнётся если её замочить в воде.

Технология изготовления гнутых конструкций.

Последнее время мы наблюдаем возвращение интереса у потребителя к гнутым элементам мебели или интерьера.

Гнуть древесину человек научился в незапамятные времена. Причем в двух разных вариантах, ведь в одном случае этому процессу способствует вода – древесина, пролежавшая в воде, очень легко гнется, а во втором случае огонь. Нагревая ветку вербы или ивы над костром, ее очень легко согнуть, а когда она остынет, то сохранит приобретенную форму. Сегодня мы поговорим о том, что получится, если объединить огонь и воду.

Но, конечно, самым интересным остается гнутая мебель из массива или из ламелей толщиной от 2 – 5 мм, подобранных по цвету и фактуре. Но это и самые трудоемкие методы, ведь здесь нам потребуются и парогенератор, и шаблоны, и пресс-формы.

Согнуть можно практически любую древесину, конечно при правильном подходе, и желательно, чтобы материал был свежим или естественной сушки. Работать с материалом после сушильной камеры очень сложно, а в некоторых случаях невозможно. Самое ответственное и, наверное, самое важное, это правильно распарить материал, ведь от этого зависит успех всего процесса.

Для этого нам нужна паровая камера и парогенератор, которые, если их нет, можно изготовить в условиях мастерской. Для этого нам понадобятся фанера, металлическая емкость с крышкой, две двухдюймовых трубы с фланцами, труба на четверть, шесть болтов с гайками, три гайки большего диаметра, одна петля, 30-й уголок, сварочный аппарат, несколько хомутов, жаростойкий шланг, шланг на четверть, медные шайбы, газовая горелка плюс вторая емкость.

Первым делом изготовим парогенератор:

К емкости со стороны дна привариваем три ножки из уголка, со стороны горловины также закрепляем петлю и по периметру распределяем три болта, чтобы они смотрели вверх, вторую часть петли крепим на крышку, туда же соотносительно болтам крепим большие гайки (либо любые уши), в центре высверливаем отверстие, в которое ввариваем отрезок двух дюймовок.

Отступив от дна 1/4, сверлим отверстие и ввариваем туда небольшой отрезок четверти, второй такой же отрезок мы ввариваем во вторую емкость, это будут сообщающиеся сосуды для поддержания уровня воды в парогенераторе.

Теперь приступим к сооружению паровой камеры, не забывая при этом о мощности парогенератора, который должен вырабатывать пар с запасом. Размер камеры зависит от размера заготовки. Лучше соорудить камеру под самую большую заготовку или несколько под основные типоразмеры. Но при этом надо учитывать, что мощность одной горелки нужно рассчитывать по объему самой большой камеры, включая и объем второй емкости тоже, либо придется доливать воду.

Камеру большого размера следует делать при условии, что вы сможете загружать ее заготовками на 60-70% от объема камеры, иначе затраты на операцию и время полного цикла от запуска значительно возрастут.

Конструкцию собираем на саморезы, оставляя на одном из торцов загрузочное окно, которое потом прикроем дверцей либо брезентовой шторкой. Приделываем ножки с расчетом, чтобы поместился парогенератор и конструкция имела небольшой уклон для слива конденсата. В дно камеры монтируем фланец, предварительно просверлив отверстие, и жаростойким шлангом соединяем с парогенератором.

Теперь приступим к сооружению паровой камеры, размер которой определяем в зависимости если мы будем проводить эту операцию единожды.

Расставляем все по своим местам, к парогенератору подсоединяем через шланг емкость для конденсата и выставляем ее на нужный уровень, на котором нам надо поддерживать уровень воды в парогенераторе, только воду наливаем с запасом, чтобы не доливать.

Запускаем наш аппарат с помощью горелки, выводим на полную мощность и закладываем заготовку нашей будущей детали, сделанной, конечно, с запасом. Она зависит от формы изгиба, чем больше кривизна на концах заготовки, тем большие «хвосты» оставляем.

Да, не забываем, что пар – это горячее состояние воды, поэтому надо пользоваться защитными средствами – фартуком, рукавицами и экраном (маской) для лица.

Время пропаривания зависит от толщины заготовки, породы древесины и ее первичной влажности. Если это липа или осина, то они быстро пропариваются, если дуб или лиственница, время возрастает и примерно составляет от 20-30 минут на каждый сантиметр толщины заготовки. Также время пропаривания будет зависеть и от того, много ли заготовок в камере и какова температура пара. Но, это не значит, что если мы берем ламель 4 мм, то пропарим его за 5 минут. Минимальное время составит 15-20 минут после выхода на полную мощность.

Паровая установка, описанная выше, рассчитана для маленькой мастерской, где такие

Конечно, не забываем, что шаблон должен быть достаточно прочным, а самих струбцин должно быть достаточное количество для надежной фиксации по всей плоскости.

Да, еще один важный момент, радиус шаблона надо делать немного меньше желаемого радиуса загиба детали, потому как после снятия струбцин заготовка немного развернется — насколько, это зависит от породы древесины, степени пропаривания и «хвостов» заготовки.

Для сгибания, как уже упоминалось выше, лучше всего брать свежеспиленную древесину, особенно это касаемо твердых пород. Например, свежая акация, это прекрасный материал для сгибания. Но если доска вылежалась, да еще и в «кругляке», то … ее даже обрабатывать сложно. Если же под рукой не оказалось свежего материала, ну что же, не отчаивайтесь, подойдет и тот, который есть, надо только чтобы волокна располагались продольно, не было сквозных и крупных сучков, вообще, чем их меньше, тем лучше. Дальнейшая обработка и декорирование не отличаются от того, если бы это была прямая заготовка. Можно фрезеровать, шлифовать и т.д.

Область применения гнутых деталей и конструкций очень обширна – от ножек стульев и столов, подлокотников, спинок – до вставок в двери и мебель. Особенно это актуально, когда нужно сделать радиусную конструкцию, а ширина имеющегося материала не позволяет уложиться в заданные размеры. Кроме того, гнутая радиусная конструкция намного прочнее, чем вырезанная, ведь сохраняется целостность волокон, а значит, в некоторых случаях, когда толщину детали определяет прочность, ее можно снизить. А это уже и экономия, и в отдельных случаях эстетика, ажурность.

Как гнуть МДФ?

МФД очень удобный материал, который применяется для мебельного изготовления, включая и изделия оригинальной формы. Вы можете согнуть МФД, однако это процедура, которая попросит немало сил. Для создания гнутых фасадов идеальным решением станут листы толщиной в 9 миллиметров. Чтобы фасад был гладким с двух сторон, приходится применять два листа, которые в результате будут соединены в один (внутренний и внешний листы).

Как согнуть панель МФД дома?

Довольно таки не во всех случаях необходимо обрабатывать только прямолинейную поверхность. Если у Вас есть фантазия, то Вы сумеете создать компоненты декора круглого или полуовального профиля, разнообразив его стиль, но вот как поступить с древесноволокнистыми панелями средней плотности, которые имеют профиль с прямыми углами.

Как говорит практика, эластична подобного материала для отделки более чем вероятна, но при условиях использования тонких панелей. Их толщина обязана быть не более 3 мм и исключительно под покраску.

Последние и новые тенденции в строительстве вам расскажет — сайт о строительстве.

Чтобы согнуть древесноволокнистую панель средней плотности, сделайте надрезы листа поперек сгиба. Для того чтобы прошло все гладко, необходимо сделать шаблон, который даст возможность листам держать форму. Дальше нужно отрезать кусочки листа МФД конкретного размера, но лучше всего взять с запасом (в первую очередь, это касается наружного листа), после все ненужное Вы сумеете легко срезать.

Потом на местах сгиба спустя каждые 5 мм нанесите линии. Дальше берите дисковую плиту и вставьте настройки таким образом, чтобы недопил составлял приблизительно 1 мм. Дальше собираем опилки, после этого смешиваем их со столярным клеем и заполняем такой смесью отверстия. Потому как смесь должна напоминать кашицу, необходимо заполнить отверстия применяя шпатель.

Останки клея и опилок удаляются так: смочите кисть в воде и отделайте ею по поверхности, тщательно разглаживая пасту. Выложите лист на шаблон и бережно прибейте гвоздками, которые в последствие станем убирать (не стоит заколачивать их очень сильно). Дальше снимаем заготовку, отрезаем все ненужное, цепляем фурнитуру, красим и шлифуем.

Как монтировать панели МДФ?

Монтаж МДФ панелей не представляет собой чего-то серьезного, благодаря чему и пользуется такой популярностью к всех, кто желает сэкономить на заказе услуг и в то же время получить эффектную отделку.

Для работы с этим материалом не понадобится какой-то особый инструмент, а сам процесс довольно таки интересен.

Чем резать МДФ панели?

Длина панелей составляет более двух метров, поэтому их, особенно если нет своего транспорта, либо неудобно везти, разрезают прямо в магазине, а что же делать дома, при необходимости распиловки?

Для разрезки рекомендуется использовать следующее оборудование:

- Ножовка по дереву – не рекомендуется брать с очень крупным зубом, иначе кромка получится рыхлой, кроме того, зубья могут зацепить и потянуть за собой декоративную пленку;

- Ножовка по металлу – режет точно и осторожно, но медленно, поэтому ее можно использовать для единичных случаев, когда требуется, что-то подогнать;

- Болгарка с режущим кругом – разрезает быстро и точно, но образуется очень много пыли, поэтому подходит для работы на улице, или во время капитального ремонта;

- Электролобзик – подходит для работы в помещении, поскольку имеется возможность подсоединить к нему пылесос.

В качестве единичных случаев, для подгонки можно использовать и металлическую заточку, либо монтажный нож, при условии, что толщина панели не более 3 мм.

Лезвие с силой прижимают к материалу, после чего резко делают надрез и обламывают фрагмент руками, при этом обрезая ножом пленку с противоположной стороны, аналогично можно использовать и ножницы по металлу.

Как соединить МДФ панели?

Монтаж МДФ только на первый взгляд может показаться сложным, на самом деле, вся конструкция собирается аналогично детскому конструктору и даже тот, кто ни разу в жизни не брал в руки инструмент, способен кардинально изменить обстановку.

Крепление панелей может напомнить такой же процесс с ПВХ, но имеет и свои особенности. Соединение между собой осуществляется с помощью шипа и паза, у каждой из панелей одна сторона заострена, а противоположная раздвоена, таким образом, заведя острие в паз, получают сборную конструкцию.

Для крепежа к стене, обязательно обустройство обрешетки, в отличие от ПВХ, МДФ чувствителен к выделяющейся из бетона влаге, а воздушный промежуток обеспечит циркуляцию воздуха.

Обрешетка должна быть из деревянных планок, а вот уже на них можно выполнять крепление панелей с помощью клея. Либо механическим крепежом.

Следует иметь ввиду, что приклеив панели, вы лишаетесь возможности быстрой разборки, а также при отрыве, сорвется и декоративная пленка, поэму повторно можно будет использовать лишь одну сторону такой панели.

Для механического крепежа, используются гвозди и специальный крепеж – кляймеры, при необходимости, такая облицовка разбирается достаточно быстро.

Как согнуть панель МДФ?

Далеко не всегда необходимо облицевать только прямолинейную поверхность, при наличии фантазии, в помещении можно создать декоративные элементы полуовального или круглого профиля, значительно разнообразящие его стиль, но вот как быть с панелями МДФ, имеющими только прямоугольный профиль?

Как оказывается, гибка этого отделочного материала вполне возможна, но при условии использования самых тонких панелей, с толщиной не более трех миллиметров и только под покраску.

Для гибки понадобится шаблон, его можно сделать собственными руками, в этом качестве подойдет любой материал, который сможет передать панелям радиус окружности равный тому, что имеет облицовываемая поверхность.

Так как МДФ имеет структуру по своей плотности находящуюся между фанерой и картоном, то для сгибания понадобится ее размягчить. Это можно сделать с помощью спиртового клея, растворы на водной основе типа ПВА, здесь не пригодятся, от них изделие может разбухнуть.

На каждую панель наносится слой клея с помощью зубчатого шпателя, после чего она укладывается в стопку, когда стопка будет набрана, ее обвязывают по концам, укладывают на шаблон, после чего с силой натягивают и фиксируют окончания.

- Информация о том, как крепятся стеновые панели.

- Что такое МДФ панели – полезная информация тут http://postroyka.org/chto-takoe-mdf-paneli/

- Как обшивать панелями МДФ – полную инструкцию смотрите здесь.

Высыхание длится двое суток, затем панели разъединяются, шлифуются и окрашиваются.

Также вам будет полезен ролик о том, как монтировать панели МДФ

Как согнуть ДВП в домашних условиях

Нередко в процессе выполнения работ по ремонту возникает необходимость в получении изделий с криволинейной поверхностью, сделанных из древесины. Как согнуть Двп дома таким образом, чтобы место сгиба было очень крепким и не треснуло в процессе придания формы? На эти и остальные вопросы пойдёт речь ниже.

А дело все в том, что дерево абсолютно по-разному реагирует на технологию изгиба. Вогнутая часть подвергается сжатию, выпуклая – растяжению. Причем на самый популярный метод пропаривания заготовка также реагирует по-разному. Например, способность к сжатию может стать больше даже на треть, а вот к растяжению – всего на несколько процентов. Благодаря этому задумываться про то, как согнуть древесину толщиной более 2 см, дома не стоит. Стоит иметь ввиду и тот момент, что различные виды материала из дерева по-своему реагируют на сгибание. К примеру, дуб, клен и лиственница гнутся особенно трудно, а вот бук, орех и ясень – легко. Перед тем как покупать древесину и начинать какие-нибудь действия необходимо сформироваться с типом древесины, из которой выполнена ДВП плита.

Как согнуть Двп и МДФ собственными руками?

Дома Двп гнется с помощью увеличения ее влаги, с дальнейшей утюжкой и закреплением в шаблоне. Как шаблон как правило выступает любой каркасный элемент и вовсе необязательно, чтобы его форма была криволинейной. Крепление к шаблону изделия выполняется с помощью скотча. Можно зажимать выгнутый лист Двп между несколькими распорками, прибавляя ей необходимую форму за счёт веревок, обвязав ими изделие в некоторых местах. Двп можно эксплуатировать лишь после ее полного засыхания.

Методика сгибания фанеры та же, что и в прошлом варианте. Но методика изгиба МДФ кардинально отличается. В подобном варианте можно один из обоих вариантов: загибать исключительно тонкие листы (не более 5 мм) и потом их приклеивать между собой, или применить эластичный МДФ, который на одной из сторон имеет поперечные прорези. Толщина аналогичных листов, в основном, составляет 8 мм. При сгибе они укладываются один на один фрезерованными сторонами и потом клеятся.

Применение Двп в строительстве

Плита ДВП считается одним из наиболее доступных строительных и мебельных материалов. Её использование оправдано там, при ее помощи можно не прилагая больших усилий и быстро поровнять поверхность или приготовить заготовку к украшению. Более того, где потребовалось сделать днище или тыльную стенку шкафа, комода или любого-другого мебельного элемента применяют именно Двп. Цельной древесины уже долгое время удачно находится в эксплуатации для внутреннего благоустройства вагонов электропоездов и т. д.

Основные хорошие качества данного материала дают возможность активно использовать его в строительстве:

- Устойчивость к деформированию, но при условиях, что Двп не будет контактировать с водой.

- Экологическая безопасность.

- шумоизоляция перегородок;

- утепление перекрытий;

- тепловая изоляция технических коробов, каналов для вентиляции, а еще помещений, где необходим «чистый звук» (кинозалы, телевизионные студии);

- создание опалубки для заливки монолитно бетонных конструкции;

- полотнище для дверей;

- отделочные работы со стенками;

- изготовление корпусной и мебели имеющий встроенный тип;

- отделка внутри пассажирских вагонов метро, поездов, трамваев;

- черновая, а порой и финишная отделка полов;

- панели распределительных щитов и т. д.

Однако одним из наиболее популярных вариантов использования Двп для отделки – это образование конструкций арочного типа.

Как гнуть МДФ?

Наиболее интересным и привлекательным для потребителей в последнии годы стало использование производителями деталей изогнутых, закругленных форм, как главного декоративного элемента изделия мебели. Использование деталей закругленных форм дает возможность не только получить новые архитектурно-художественные решения мебели, но и убрать острые углы, что, согласно правилам фэн-шуй, позволяет создать гармоничную обстановку в помещении.

Скрытый текст

С изобретением способов промышленного производства шпона, то есть тонких листов древесины, полученных безопилочным делением непосредственно из бревна или предварительно выпиленного из него бруса, появилась и фанера клееная, то есть материал в виде плоских листов, склеенных из нескольких листов шпона. Причем, если при склеивании, еще до отверждения клея, листы шпона в пакете могут быть легко изогнуты на довольно большой угол, то после завершения отверждения клея взаимное смещение отдельных листов исключается и материал принимает заданную при склеивании форму, приобретая высокую прочность на изгиб. На этом принципе и основано изготовление гнутоклееных деталей, то есть изделий, сформированных из отдельных тонких листовых элементов, совместно изгибаемых при их склеивании между собой и выдерживаемых в прессе до полного отверждения клея.

Технология производства гнутоклееной мебели постоянно модернизируется и совершенствуется. Одной из самых известных является технология производства гнутых фасадов, разработанная специалистами Всероссийского проектно-конструкторского и технологического института мебели /ВПКТИМ/, специализирующегося на оказании технической помощи предприятиям в организации производства мебели. Она позволяет изготавливать щиты из клееного блока массивной древесины толщиной 4-6мм, а также из пиленого шпона.

Конструкции первого типа — на основе клееного щита из массивной древесины с выпильными пазами или из нескольких слоев клееного щита — разработчики рекомендуют использовать без облицовки, что подчеркнет красоту и своеобразие текстуры натурального дерева. Отделка — прозрачными лаками. Учитывая менталитет российского потребителя, который, в отличие от скандинавов, не привык к использованию в бытовой мебели сучковатой древесины сосны и ели, поверхность детали можно завуалировать полупрозрачным красителем, который слегка приглушит текстуру дерева, не закрывая ее полностью. Поверхность осины так обрабатывать нельзя, чтобы не скрыть ее красивые шелковистые переливы.

Второй тип — со средним слоем из низкосортной древесины и облицовкой любым натуральным или синтетическим облицовочным материалом. Особый интерес представляют облицовки из наборного мозаичного щита и из пиленого шпона осины. В основе конструкций этого типа лежит применение малоотходных технологий.

Как основной унифицированный элемент при разработке конструкций любого типа принята гнутая деталь с R изгиба от 400 до 600мм, толщиной 16-20мм. Форма и радиус изгиба детали выбраны на основе анализа современных тенденций в дизайне мебели, представленной на международных выставках в Кельне, в Милане и Москве. На базе такой детали, как в детском конструкторе, путем комбинирования различных ее вариантов можно получить самые разнообразные формы поверхности: круглые, волнистые, с изгибом в вертикальной или горизонтальной плоскостях. При разработке конструкций и технологий большое внимание обращается на обеспечение необходимой жесткости и формоустойчивости склеиваемых деталей гнутой формы, а также их экологической чистоты. При этом большое значение имеют физико-механические характеристики используемого клея. Измерения формоустойчивости деталей различных конструкций показали, что у деталей многослойных конструкций после изготовления могут происходить незначительные изменения радиуса изгиба в сторону его увеличения. Расстояния между крайними точками радиусной детали через 10 суток после изготовления может увеличиться в среднем на 3-4 %, что находится в пределах нормы для гнуто-клееных деталей. После этого срока форма стабилизируется и дальнейших изменений не происходит. У деталей со специальными закладными элементами никаких изменений радиуса изгиба не происходит. Изготавливать детали можно с применением деревянных или металлических обогреваемых пресс-форм, специальных или обычных облицовочных прессов, холодным или горячим способом. Для любого среднего или даже малого предприятия может быть найден приемлемый для него вариант технологии. Последующая за склеиванием механическая обработка и отделка деталей производится по традиционным технологиям с использованием обычного оборудования.

Как пример полного технологического цикла по производству гнутоклееной мебели можно привести линию, предлагаемую одним из ведущих поставщиков мебельного оборудования — КАМИ. Подобная линия демонстрировалась на одной из недавно прошедших в Москве мебельных выставок и привлекала к себе внимание посетителей. Кстати, в сопроводительной документации, представленной поставщиком оборудования, данный процесс назван ни больше, ни меньше — «увлекательным».

Оснащение цеха по производству мебели с применением несущих и декоративных гнутоклееных деталей зависит не только от производительности и принятой технологии производства, но и от будущей конструкции мебели. Гнутоклеёные элементы могут быть изготовлены из лущеного шпона березы, бука, лиственницы, сосны, а также МДФ. Кромки гнуто-клеёных элементов чаще всего профилируют. Пласти гнутоклееных деталей облицовывают строганым шпоном древесины лиственных или ценных пород: бука, ясеня, дуба, красного дерева, ореха и других.

Производственный цикл состоит из нескольких операций. Вначале листы шпона подаются на гильотинные ножницы или фурнирную пилу. Здесь они разрезаются на заготовки, соответствующие размеру будущего пакета шпона, для выклеивания блока. Лицевые листы «рубашки» шпона прирезаются из лущеного или строганого шпона и сшиваются на ребросклеивающем станке. В случае если в качестве материала используется МДФ, листы подаются на форматно-раскроечный станок и разрезаются на заготовки, соответствующие размеру будущего пакета. После гильотинных ножниц или форматно-раскроечного станка подготовленный набор цельных листов поступает на клеевые вальцы, где осуществляется нанесение клея и формируется пакет. Сформированный пакет шпона с нанесенным клеем с помощью гидравлического пресса укладывается в пресс-форму. На каждом из прессов установлена собственная пресс-форма для формирования своего отдельного профиля, где осуществляется прессование горячим способом. Готовые блоки укладываются в стопы, там происходит стабилизация их формы. В случае изготовления не несущих гнутоклееных декоративных элементов (например, фасады), используется горячий мембранно-вакуумный пресс с шаблоном. Полученные гнутоклеёные блоки поступают на круглопильный или ленточнопильный станок, происходит обрезка свесов гнутоклееных блоков относительно простой формы, а на ленточнопильном станке — у блоков сложной формы.

Опиленные блоки перемещаются к фуговальному станку, где создается базовая поверхность по их кромке. После обработки блок может подаваться к вертикальному фрезерному станку с нижним расположением шпинделя и раскраиваться на отдельные заготовки при помощи набора пил, расстояние между которыми соответствует заданной ширине деталей. Раскроенные и прифугованные заготовки поступают к рейсмусовому станку для калибрования заготовок на ширину детали. Обработанные по ширине заготовки на торцовочном станке прирезаются по длине. У подготовленных таким образом деталей на фрезерном станке с использованием профильной фрезы и копировального кольца, опирающегося на боковую поверхность, производится заваливание кромок. Затем гнутоклеёные заготовки перемещаются к сверлильно-присадочному станку. Здесь происходит сверление всех необходимых отверстий для установки шкантов, стяжек и фурнитуры. Если в конструкции изделия предусмотрены соединения, требующие выборки пазов и формирования шипов, соответствующие детали передаются к сверлильно-пазовальному и шипорезному станкам.

После механической обработки на шлифовальном станке производится обработка плоских боковых поверхностей заготовок и их торцов, внутренних криволинейных поверхностей и наружных криволинейных пластей деталей, закруглений на ребрах. Финишное шлифование заготовок осуществляется при помощи ручного механизированного инструмента.

Шлифованные заготовки поступают на предварительную сборку, которая выполняется на верстаках-столах и в ваймах, где собираются каркасы изделий. Нанесение прозрачного или красящего грунта на изделия производится в распылительной кабине с помощью специальных пистолетов. Затем каркас выдерживается в зоне сушки до полного отверждения грунта, после чего снова передается в шлифовальное отделение для промежуточного шлифования с целью удаления ворса и пузырей на отделываемой поверхности. А завершается весь процесс нанесением лака в распылительной кабине.

Эти способы изготовления получили достаточно широкое распространение, особенно в массовом производстве. В индивидуальном, особенно с ростом благосостояния населения, часто применяется несколько иная технология — для изготовления гнутых элементов, как правило, используются различные виды древесноволокнистых плит, в т. ч. специальные виды МДФ типа «Топан» или «Неаформ». Но это дорогой импортный материал, к тому же детали, изготавливаемые из него, нуждаются или в облицовывании, или в укрывистой отделке.

Даже беглый осмотр мебели в магазинах показывает, что огромные возможности, заложенные в технологии изготовления гнутоклееных элементов, используются пока далеко не полностью. Причем технологии изготовления, и области применения гнутоклееных элементов просто неограниченны! Помимо использования этих элементов в производстве гостиных и спален, перспективным считается применение гнутоклееных элементов в производстве детской и школьной мебели. Отсутствие острых углов, плавность линий, разборность позволяют проектировать мебель мобильную и легкую, обеспечивающую свободу движения ребенка, исключающую возможность травматизма. Еще одно направление, в котором в последнее время успешно используются гнутоклеёные элементы, — это мебель для спальни. Наибольшее распространение в ней сегодня получили гибкие основания кроватей, поддерживающие собственно матрац, называемые у нас по-разному — «латы», «латофлексы». Они стали теперь необходимым элементом кровати или дивана. Латы являются типичным гнутоклееным элементом в виде изогнутой пластины, которая воспринимает часть общей нагрузки от лежащего человека. Но в мебели для спальни очень часто используются и другие конструктивные и декоративные гнутоклеёные элементы, составляющие сам каркас кровати-ее царгу и спинки, элементы рам зеркал, тумбочек и шкафов. Пружинящий эффект, создаваемый гнутоклееным элементом, успешно используется во многих дизайнерских решениях. В зависимости от архитектурного оформления, они позволяют создавать и недорогую мебель, предназначенную для широкого потребителя, и элитарную, используемую в самых престижных интерьерах.

Скорее всего многие видели, но все же, а вдруг.

Как делают гнутые фасады из мдф: обзор

В своих статьях я не раз обращал ваше внимание на то, что современные технологии изготовления корпусной мебели (и условия ее изготовления) таковы, что человеку, для того, чтобы сделать любое изделие, нужен только проект, деньги (на закупку материалов и фурнитуры), и, собственно, свои (или чужие) руки для его сборки и установки.

Но, проектируя мебель, любой мебельщик должен «играть по правилам» посредников, участвующих в этом производстве, например, тех же изготовителей мебельных фасадов.

Например, такие фирмы-изготовители, имеют, так называемый, стандартный ряд, а за изготовление нестандартных размеров, как правило, берут хорошую наценку.

А если дело касается изготовления радиусных фасадов, то «нестандарт» касается только размеров фасадов по высоте.

Радиусы таких фронтов в любом случае, будет стандартными (да и как иначе, если на фирме под их изготовление существуют определенные шаблоны, не будут же они под каждый «нестандартный» заказ изготавливать новые шаблоны). Их, обычно, три-четыре варианта (а то и меньше).

Но как же так получается, что, иногда, «на глаза» попадается мебель, фасады которой имеют явно не стандартные радиусы кривизны?

А это происходит тогда, когда мебельщик включает в свой, довольно простой (с точки зрения организации производства) производственный процесс, самостоятельное их изготовление.

Таким образом, немного усложнив сам процесс, можно делать мебель, которую не делает «в округе» никто!

Для примера мы с вами рассмотрим изготовление гнутых фронтов из МДФ нестандартного радиуса скругления.

Упрощением данного процесса будет то, что нет необходимости изготавливать специальный шаблон каждый раз.

Шаблоном может служить сам модуль и его кривые полки и горизонты.

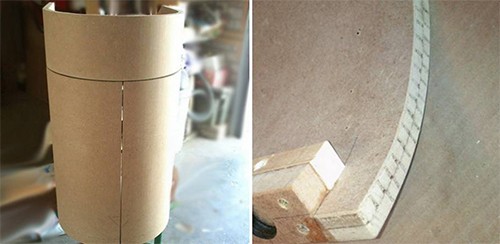

Итак, каждый фасад изготавливается из двух листов МДФ, толщиной 9мм (в итоге, их конечная толщина будет 18мм).

Если взять изначально, плиту с большей толщиной, то может возникнуть проблема при изготовлении элементов с малым радиусом.

При вырезке заготовок, нужно учесть, что наружный радиус будет всегда больше внутреннего (за счет толщины изделия), и с этим учетом, нужно дать допуск на размеры листов (так же, необходимо дать допуски на размеры по высоте). Они все равно, в процессе последующей обработки обрежутся.

На заготовках нужно сделать метки их центров, для того, чтобы потом точно подогнать друг к другу.

Для того чтобы согнуть листы МДФ, нужно сделать пропилы (примерно, на расстоянии 5-ти миллиметров друг от друга). Пропилы должны быть такими, чтобы не доходить до края листа на 1-1,5 миллиметра.

Итак, когда пазы от пропила на заготовках заполнены вышеописанной пастой, их нужно закрепить на шаблоне (в данном случае, на модуле, который, и будет выполнять роль шаблона).

Лицевая сторона МДФ должна быть сверху и снизу.

То есть, первый лист ложится лицевой стороной на шаблон, а пропилами вверх. А второй лист ложится пропилами вниз (к пропилам первого листа) и лицевой стороной вверх.

Сами листы фиксируем на шаблоне с помощью струбцин, и листы прибиваются друг к другу сапожными гвоздиками.

Итак, зафиксированные листы держим до полного высыхания, после чего, снимаются, и начинается их обработка (обрезка и обработка краев, торцов, шпаклевка, грунтовка, покраска).

Источник