Огненный поршень своими руками

В этой статье я расскажу, как сделать устройство для добывания огня своими руками, из предметов, которые можно купить в любом хозяйственном или строительном магазине.

Что особенно интересно и важно в условиях выживания, устройство будет многоразовым, и не будет потреблять бензин, газ, расходовать кремень и т.п.

Вообще-то, огненный поршень (или по другому «ударное огниво») — изобретение древнее. Действует по следующему принципу: вследствие нагрева газа, в нашем случае — воздуха, из-за быстрого сжатия и адиабатного процесса (это термодинамический процесс, при котором система не обменивается теплотой с окружающим пространством), кусок трута нагревается до температуры тления и затем используется, чтобы разжечь огонь.

Адиабатный процесс или дизелирование происходит так быстро, что теплообмен не успевает произойти, и температура внутри цилиндра резко повышается, поджигая его содержимое.

Огненный поршень, который продаётся в магазинах выглядит так:

По этой ссылке есть другие фото этого изделия. А вот репродукция старинного огненного поршня:

Для самостоятельного изготовления огненного поршня нам понадобятся:

1. Медная трубка диаметром 12мм (внутреннее сечение 10мм);

2. Заглушка для одного конца трубы (например, из латуни);

3. Деревянный поршень круглого сечения, диаметром как внутреннее сечение медной трубки (10мм);

4. Резиновое уплотнительное кольцо, d < 10мм;

5. Какая-нибудь ручку на конец поршня, чтобы было комфортно держать и давить;

6. Тюбик суперклея;

7. Капелька масла для смазывания движущихся деталей (поршня);

Как видим, ничего экзотического. Далее, инструменты:

1. Пилка по металлу;

2. Сверло на 4 и на 7мм;

3. Сверло 10мм;

4. Насадку конусовидную, для шлифовки внутреннего среза трубки (не обязательно);

5. Шлифовальную бумагу (наждачку), мелкозернистую;

6. Узкий напильник, для вытачивания борозды в поршне (можно заменить ножом, или чем-то подобным);

ИНСТРУКЦИЯ ПО ИЗГОТОВЛЕНИЮ ОГНЕННОГО ПОРШНЯ

Отрезаем кусочек медной трубки длиной 9-12 сантиметров:

Наждачкой шлифуем срез трубы, чтобы сгладить острые края (с обоих концов):

3. Чтобы облегчить вход поршня, стачиваем первые 1-2мм внутреннего участка трубы с одной стороны конусовидной насадкой. Не обязательно. Тщательно зачищаем всё от металлической стружки:

Запаяем или приклеим суперклеем заглушку к медной трубке. Если вы делали конусообразный конец у трубки, то его оставляем открытым — заглушку делаем с противоположной стороны:

Отрезаем деревянный шток, будущий поршень, на нужную длину (на пару сантиметров длинней медной трубки):

Острые распилы шлифуем наждачкой.

7. Вставляем поршень в шуруповерт или дрель. Внимание: вставляем в насадку для сверла, не для бура (без канавок). С помощью напильника, мелкой пилки или серейтора на ноже, делаем борозду на поршне, отступив 1-2мм от края, вращая деревяшку шуруповертом. Это борозда нужна для нашего уплотнительного кольца:

Это довольно кропотливая часть работы. Уплотнительное кольцо должно плотно сидеть в борозде, но не слишком глубоко, чтобы воздух не проходил между медной трубкой и поршнем при сжатии конструкции. Также оно не должно и слишком выступать, чтобы при деформации воздух не проходил между кольцом и деревянным поршнем.

Ища идеальное положение кольца, ориентируйтесь на то, что поршень должен свободно и без проблем ходить в медной трубе (с помощью масла или смазки), с не слишком большим сопротивлением.

С помощью сверла на 4 и на 7 сантиметров делаем углубление на несколько миллиметров с торца будущего поршня, как показано на фото. Это будет ложе для нашего трута:

С помощью сверла на 10мм просверлите отверстие в нашей ручке, и насадите туда поршень, противоположным от уплотнительного кольца концом. Убедитесь, что шток поршня достаточной длины, чтобы достичь дна трубки:

Капните немного смазки на уплотнительное кольцо:

Вставьте шток в медную трубку и проверьте компрессию нашего устройства. При попытке быстро сжать его, вы должны чувствовать «воздушную подушку», не дающую поршню продвинуться вглубь. В идеале, вы не должны коснуться дна трубки, даже пытаясь медленно сжать поршень. Ничего страшного, если при медленном сжатии устройство немного «травит» воздух.

13. Устройство готово!

Извлекаем шток. Кладём кусочек трута или легковоспламеняющегося материала в вырубленную канавку. Вставляем поршень обратно (кольцо должно быть смазано, для плавности хода).

Наиболее простой способ добыть огонь — поставить поршень вертикально, на твердую поверхность, заглушкой вниз, и ладонью, резким движением нажимаем на рукоять поршня. Затем, быстро и резким движением вынимаем поршень — и видим тлеющий трут, который можно извлечь кончиком ножа или булавкой и использовать для разжигания костра.

Вынимать поршень нужно как можно быстрей — тлеющий уголёк погасит сам себя, исчерпав весь кислород в закрытой трубке, если замешкаться.

Чтобы получить тлеющую растопку в один удар — нужна тренировка. Хороший результат для начала — получить огонь 1 раз за 50 безуспешных попыток.

Впоследствии каждый удар поршня будет означать один добытый огонь, что довольно результативно и проще, чем потеть полчаса над индейской скрипкой. Облегчить работу можно, поставив поршень на пенёк или камень и ударив сверху обухом топора.

В момент сжатия температура внутри цилиндра повышается до 200-250 градусов, чего вполне достаточно, чтобы зажечь легковоспламеняющиеся материалы. Если бы наша трубка была прозрачной, то в момент удара мы бы видели яркую вспышку:

Огненный поршень или ударное огниво — интересный способ добыть огонь.

В этой статье будет показан процесс приготовления ножен для мачете с «ушами» из кожи для ношения на.

Представляем вам устройство, с помощью которого вы сможете добыть огонь методом трения. В отличии.

Проект сушилки фруктов, овощей, мяса и рыбы, которая может работать как в пассивном, так и в.

Источник

Изготовление самодельных компрессионных поршневых колец.

Отсутствие запасных частей — больной вопрос для многих владельцев мотоциклов. И если для современной техники найти детали можно, то представьте, чего стоит найти комплектующие для мотоцикла, снятого с производства лет 20 или, тем более, 50 назад.

Понятно, что не реально изготовить в кустарных условиях поршневые кольца для импортного мотоцикла, развивающего высокие обороты и имеющего большую удельную мощность. Но для людей, занимающихся антикварной техникой или ставящих перед собой прозаическую задачу ремонта подержанного мотоцикла для эксплуатации в хозяйственных целях, самодельные поршневые кольца могут быть единственным выходом из положения. Но и в этом случае изготовление поршневых колец упрощенным способом целесообразно лишь в качестве крайнего варианта, когда не удается обеспечить двигатель заводскими кольцами.

Один из общеизвестных способов изготовления поршневых колец, подобных по качеству заводским, следующий: из маслоты чугуна (отрезок литой толстостенной чугунной трубы) улучшенного качества вытачивают на токарном станке заготовки кольца диаметром несколько большим, чем требуемый; затем по окружности из кольца вырезают небольшую часть; при сведении торцов заготовки кольцо пружинит, но приобретает овальную форму. Для получения правильной окружности заготовки несколько колец надевают на цилиндрическую оправку, сводят концы в замке, зажимают с торца гайкой и протачивают снаружи до размера, соответствующего диаметру цилиндра. После этой операции кольцо становится круглым, но с различной радиальной толщиной стенки. Кольца устанавливают в оправку — трубу, закрепляют и протачивают изнутри. Они приобретают заданный внутренний диаметр и равную радиальную толщину по всей окружности. Затем шлифуют боковые поверхности колец, доводя их высоту до соответствия канавкам поршня.

1. Оправка для обработки поршневых колец диаметром 78 мм по

внутренней поверхности: 1 — корпус оправки; 2 — накидная гайка.

Для изготовления небольшого количества поршневых колец описанный способ, требующий применения двух оправок, слишком трудоемок и дорог. Ниже рекомендуется простой способ, к которому приходится прибегать при изготовлении нескольких штук, хотя и уступающих по качеству кольцам заводского производства, но дающих, однако, возможность дальнейшей эксплуатации мотоцикла.

В качестве материала для колец подбирают болванку мелкозернистого серого чугуна.* Например, для изготовления колец диаметром 76 мм можно использовать в качестве заготовки трубу с наружным диаметром 80-85 мм и внутренним диаметром 55-60 мм. Трубу следует закрепить в патроне токарного станка и за один установ проточить по наружному и внутреннему диаметрам, обеспечивая шероховатость поверхности 0,63 мкм. Наружный диаметр делается на 0,3-0,5 мм больше диаметра цилиндра. Затем следует отрезать кольца с небольшим припуском на доводку по высоте. Высоту колец подгоняют к канавкам поршня шлифованием боковых поверхностей вручную на наждачной шкурке, расстеленной на толстом стекле и доводкой на чугунной плите с абразивной пастой.

Подогнанные кольца следует разрезать ножовочным полотном, специально сточенным с боков на наждачном круге до толщины 0,5-0,8 мм. При некотором навыке можно перекусить кольца кусачками или перерубить осторожно зубилом. Подогнать зазор в замке кольца по цилиндру, в случае необходимости, припиливая надфилем торцы кольца. Выпилить надфилем выемки в замке кольца, взаимодействующие со стопорным штифтом в канавке поршня (для двухтактных двигателей).

Таким образом получается кольцо правильной формы, равностороннее, с разрезом, но не обладающее необходимой упругостью. Для придания кольцу упругости в сжатом состоянии концы его разводят в стыке в стороны на расстояние, равное примерно пятикратной радиальной толщине кольца. (Для колец диаметром 76 мм разводка на 12-15 мм). С этой целью кольца надевают на трубу подходящего диаметра, причем в месте расположения стыков колец на трубе должна быть снята лыска примерно на 1/6 окружности для того, чтобы цилиндрическая форма кольца была меньше нарушена. Вместе с трубой кольца нагревают в муфельной печи до 800-850°С, выдерживают при этой температуре 20-25 минут и охлаждают в масле. Затем следует новый нагрев до 400°С и охлаждение на воздухе.

зготовленные кольца имеют правильную форму, однако по упругости и ресурсу уступают заводским. При сборке самодельные кольца следует надевать на поршень с повышенной осторожностью, при помощи тонких стальных пластинок, обеспечивающих минимальный развод колец в стыках.

*) В серьезной технической литературе для поршневых колец всех четырехтактных и спортивных двухтактных двигателей рекомендуется применять серый перлитовый чугун, следующего химического состава:

C = 3,75-3,9%; Mn = 0,5-0,75%;

Si = 2,4-2,6%; P = 0,35-0,5%;

Cr = 0,25-0,35%; Ti = 0,08-0,18%;

Cu = 0,25-0,5%; S — не более 0,05%; Fe — остальное.

Несмотря на это, по слухам, некоторые антикварщики успешно делают кольца из канализационных чугунных труб. Следует только иметь в виду, что ездят они с такими кольцами не очень много и не спеша.

Источник

motoizh.ru

Все о мотоциклах ИЖ

Самодельным поршням БЫТЬ.

Самодельным поршням БЫТЬ.

Сообщение admin » 04 июн 2010, 05:10

Для многих бывает проблема приобрести оригинальный поршеньт для востановления своего коня, или не реально дорого или качество ужасное.

но при наличии станочного оборудования поршень можно изготовить и самодельный

Сразу просьба к специалистам литейщика не кмдать в меня отливками за нетехнологичность происходящего, поршни работают. и это факт, и работают лучше чем то что лежит в магазине..

а теперь приступим

самое сложное это было изготовление кокиля. Был выбран самый

простой — моноклинный. тут не обошлось без хорошего станочного оборудования и

высококвалифицированных токарей и фрезеровщиков.

вот кокиль только что после станков

далее вручную было всё сглажено отшлифовано, и выведено под

конус. иначе отливку было бы невозможно снять.

затем были пропилены шабером углубления под рёбра жёскости

а так же просверлено отверстие внутри клина, нарезана резьба,

для безударного снимания отливки.

детали съёмника это болт КАЛЁНЫЙ стержень грибок и шарик

наружная часть кокиля сделана из трубы, которая была

распилена

на 2 части, сжата хомутами , и расточена под нужный диаметр , хотя можно и не делать разрезную, было проверено на практике если поверхность чистая то даже новус делатаь ненадо, после остывания снимается легко

такую оправку очень легко снимать после остывания

кокиль готов, можно приступать к литью.

металл. старые поршни совкоциклов не очень годятся.. так как они маленькие. их потребуется много, вообщем грзи и оксиба будет больше чем пользы поэтому надо найти поршни от какова нить дизеля, например от трактора Т25. сплав там с большим содержинием кремния, марка АЛ25. от камаза тоже поршни хороши АК18.

расплавить металл не представляет проблем в кузнецком горне на

углях. тут самое главное его не перегреть, светится металл не должен, но и догревать его нельзя. пи заливке встанет будет дефект

кокиль перед заливкой необходмо подогреть примерно до 300

градусов делать это удобнее всего паяльной лампой. предварительно теререв клин

графитом от щёток электродвигателей. или ще закоптить над банкой с горяжим бензином

после заливки необходимо выждать 10 минут, затем залить

водой ТОЛЬКО САМУЮ НИЖНЮЮ ЧАСТЬ КЛИНА. иначе отливка может треснуть. и ждать

до полного охлаждения.

после остывания разбираем оправку, укладываем внутрь

сверления калёный стержень и спрессовываем отливку с клина

Отливка готова, можно точить.

сперва зажимают отливку изнутри и делают черновую обработку

затем зажимаем его наоборот и выбираем лишний металл с

бобышек и делаем установочный поясок

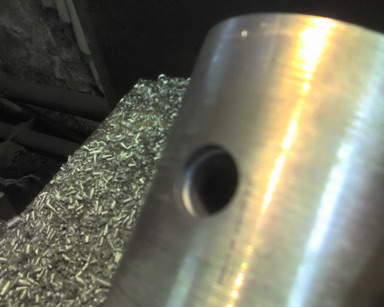

затем зажимаем поршень в оправку и сверлим отверстие под палец

и не снимая заготовку можно проточить канавки под стопорные

кольца

теперь можно обрабатывать на чистовую не зажимая поршень

кулачками патрона

и проточить канавки под поршневые кольца

осталось самая малость

сделать П-образные окна для продувки, холодильники, смазку

пальца и стпора для колец.

поршень в разресе, непроливов и пор не обнарудено

ну а это кокиль точная копия заводского поршня

поршни ПС и CZ

Источник