- Делаем простой светодиод своими руками

- Что понадобится

- Подготовительная работа

- Изготовление светодиода

- Как сделать светодиодный модуль

- Самодельный кремниевый диод.

- Как добыть кремний.

- Самодельный кремниевый детектор.

- Хотите вечных светодиодов? Расчехляйте паяльники и напильники. Или домашнее освещение самодельщика

- Почему светодиодные лампочки не вечны?

- Что делать-то?

- Рынок

- Самодельный светильник: проектирование

- Конструкция

- Результаты

Делаем простой светодиод своими руками

Вопрос: «Можно ли сделать светодиод своими руками?» среди рядовых мастеров наверняка вызовет удивление. Казалось бы, зачем придумывать то, что давно придумано и серийно выпускается? Однако существует такая категория людей, которые обожают мастерить что-то необычные. Для них конструирование светодиода – это возможность повторить эксперименты О.В. Лосева, проводимые около ста лет назад, и шанс доказать себе и друзьям реальность создания светодиода в домашних условиях.

Что понадобится

Основной конструкционный материал – кусочек карбида кремния. В обычном магазине его не купишь, но если постараться, то можно найти в интернете среди частных объявлений. Кроме него понадобится иголка от булавки, соединительные провода, два мебельных гвоздя с широкой шляпкой и регулируемый источник напряжения (0-10 вольт). Также понадобится припой и немного умения пользоваться паяльником. Для измерений параметров самодельного светодиода подойдет простой мультиметр.

Подготовительная работа

Первым делом нужно найти участок на поверхности карбида кремния, способный к излучению света. Для этого исходный материал придётся раздробить на несколько кусочков размером 2-5 мм. Затем каждый из них поочередно кладут на металлическую пластинку, подключенную к плюсу источника питания напряжением около 10В. Вторым электродом выступает острый щуп или игла, присоединённая к минусу источника питания.

Затем исследуемый кусочек нужно прижать пинцетом к пластине, и острой иглой прощупать его верхнюю часть в поисках светящегося участка. Таким образом, отбирают кристалл с наибольшей яркостью. Стоит отметить, что карбид кремния может излучать свет в спектре от оранжевого до зелёного.

Изготовление светодиода

Для удобства монтажа лучше взять гвоздик длиной 10-15 мм с большой шляпкой и хорошо её залудить. Она послужит основанием и теплоотводом для кристалла. С помощью паяльника олово на шляпке доводят до жидкого состояния и пинцетом слегка утапливают подготовленный экземпляр карбида. Естественно, что излучающий участок должен быть направлен вверх. После затвердевания припоя нужно убедиться в надёжной фиксации кристалла.

Для изготовления отрицательного электрода понадобится острая часть булавки и одножильный медный провод. Как видно из фото, обе детали лудятся и надёжно спаиваются между собой. Затем на проволоке делают петлю для придания ей свойства пружины. Свободный конец провода запаивают на шляпку второго гвоздя. Оба гвоздика прикрепляют к монтажной плате на небольшом расстоянии друг от друга.

На заключительном этапе к ножкам гвоздей подводят питание соответствующей полярности. Замыкается электрическая цепь иголкой, которую фиксируют в точке кристалла с максимальным свечением. Плавно наращивая напряжение питания, можно определить значение, при котором яркость перестаёт интенсивно нарастать. В результате проведенных измерений падение напряжения составило 9В, а прямой ток 25 мА. При смене полярности карбид кремния перестаёт излучать свет, что частично объясняет его полупроводниковые свойства.

Не удивлюсь, если радиолюбители со стажем выскажут свой негатив в адрес получившейся необычной конструкции, напоминающей простейший светодиод. Однако иногда собирать подобные вещи самостоятельно – это интересно и даже полезно. Примером служат радиолюбительские кружки для школьников, в которых дети знакомятся со свойствами разных материалов, учатся паять и познают азы полупроводников.

Источник

Как сделать светодиодный модуль

Светодиоды и изделия на их основе становятся всё популярнее. Светодиодные лампочки и светильники планомерно вытесняют с полок магазинов традиционные источники света. Радиолюбителей этот полупроводниковый прибор также не может оставить равнодушными и всё чаще возникает вопрос: как сделать светодиод своими руками?

Сам светодиод достаточно сложен в изготовлении, и повторить технологический процесс вне производственных условий невозможно. Выращивание кристалла, корпусирование, нанесение люминофора – всё это требует сложного дорогостоящего оборудования. Однако дальнейший жизненный путь светодиода, вышедшего из производства, может быть самым разнообразным. Светодиоды используются в подсветке мониторов, в индикации, в освещении и многих других областях. Они открывают огромные возможности, как для профессиональных разработчиков, так и для простых любителей мастерить что-либо своими руками.

Для того чтобы светодиод заработал его нужно припаять на плату, такой узел уже будет называться светодиодным модулем. Модуль может включать один или несколько светоизлучающих диодов.

В отличие от индикаторных светодиодов, которые имеют длинные выводы под пайку в отверстия, мощные осветительные светодиоды выполняются в основном в корпусах для поверхностного монтажа. Поэтому припаять их на плату своими руками, намного сложнее, да и сами печатные платы для таких светодиодов бывают разных видов.

Стеклотекстолит можно использовать, только если мощности невелики, не более ватта на светодиод, чтобы избежать его перегрева. При этом пространство вблизи диода должно быть металлизировано, а иногда «усеивается» переходными отверстиями для скорейшего отвода тепла на вторую сторону платы. Хотя радиатор из такой платы получается неважный, она имеет существенное достоинство – ее можно без проблем сделать своими руками, используя старую добрую технологию «принтера и утюга».

Для оптимального отвода тепла мощный светодиод обычно монтируется на плату MCPCB («Metal Core Printed Circuit Board» – печатная плата на алюминиевом основании).

Она представляет собой алюминиевую пластину, которая имеет на поверхности медные печатные проводники, отделенные от основания тонкой диэлектрической окисной пленкой. Такие платы обычно имеют толщину 1,5-2мм, они значительно дороже текстолитовых и, как правило, их можно достать только в готовом виде, уже разведенные под конкретные типы светодиодов. Своими руками сделать такую плату не удастся – нужно иметь специализированное производство. Однако в последнее время практически все отечественные изготовители печатных плат стали оказывать услуги по изготовлению MCPCB и если есть большое желание изготовить свой уникальный светодиодный модуль, то сегодня можно реализовать его. Стоить это будет недешево.

Пайка светодиода на плату MCPCB представляет определенные трудности:

- при попытке спаять диод обычным паяльником или паяльной станцией плата становится существенной помехой – радиатором, который отводит тепло от контактной площадки, не давая как следует разогреть ее, поэтому приходится пользоваться мощным паяльником;

- мощный светодиод помимо катода и анода обычно имеет еще и вывод для отвода тепла, представляющий собой плоскую площадку, расположенную на дне корпуса светодиода, т.е. недоступную для жала паяльника.

Типовая плата для таких светодиодов представлена на рисунке ниже.

Из-за причудливой формы такая плата называется «звезда». По центру посадочное место светодиода, в данном случае XPE фирмы CREE. Сам светодиод выглядит так

Пайка светодиода на «звезду» может быть выполнена с помощью термофена, но делать это нужно с большой осторожностью, чтобы не повредить линзу. Также следует следить, чтобы воздушный поток не сместил светодиод. Паяльной пастой злоупотреблять не стоит, если нанести избыточное кол-во, корпус может «поплыть» и получится перекос.

Если необходимо спаять большое кол-во светодиодов, например, модуль в виде длинной линейки, то фен точно не лучший вариант.

Существует более эффективный метод монтажа. Старый утюг с плоской подошвой может стать идеальным инструментом для «выпекания» светодиодных модулей. Он устанавливается подошвой вверх и нагревается градусов примерно до 230. Затем на него осторожно устанавливается алюминиевая плата с предварительно нанесенными флюсом, паяльной пастой и установленными светодиодами. Визуально можно будет увидеть, когда плата нагреется, произойдет оплавление паяльной пасты и сформируются четкие пайки. Главное не передержать – светодиод можно подвергать воздействию таких температур только в течение нескольких десятков секунд, иначе можно вывести его из строя или потерять значительную долю светового потока. Таким способом можно спаять одновременно несколько десятков светодиодов.

Источник

Самодельный кремниевый диод.

Самодельный диод из кремния — детектор для детекторного приемника — как сделать самому и где достать кремний? Все очень просто — из старых микросхем. Нужно аккуратно распотрошить микросхему и «выковырять» из неё кусочек кремния — кремниевую подложку, — сердце любой микросхемы. Острой стальной иглой создать на кремнии точечный полупроводниковый переход кремний – сталь (полупроводниковый контакт). Вот собственно и все. Такой самодельный кремниевый точечный диод детектор будет хорошо и стабильно детектировать радиосигнал. Качество этого детектора порой превосходит галеновый кристалл.

У каждого радиолюбителя наверняка в загашниках есть несколько старых ненужных микросхем, которые ни как не уйдут в помойку, и лишь кочуют из года в год по коробкам, занимая полезное место. Так вот, из кремния таких микросхем можно сделать простой кремниевый диод. Нужно лишь добыть из микросхемы кремний и из него изготовить простейший самодельный кремниевый детекторный диод для детекторного приемника.

Конечно, можно в домашних условиях получить и кусочек «грязного» кремния для своих экспериментов. Например, термитным способом, переплавив немного кремниевого песка с помощью магния. Но пока мы ограничимся менее «безумным» способом – просто выковыряем кремний из микросхемы :- ).

Как добыть кремний.

Для данного способа годятся любые старые ненужные микросхемы среднего и большого размера в любых корпусах (DIP, LCC, TSOP, QFP и другие), кроме чипов BGA на текстолитовой основе – их труднее распотрошить. У меня, например, скопилось много неведомых микросхем от всяких древних принтеров и другой оргтехники после распайки плат на олово и детали. Так же хорошим источником «кремниевых» микросхем являются старые нерабочие материнские платы, которые я периодически распаиваю.

В общем, берется такая микросхема и по кругу аккуратно продавливается губками кусачек или плоскогубцев так, чтобы на краях потрескался корпус, но чтобы не раскололась середина – там, где находится кремниевая подложка. После этого, «огрызок» микросхемы зажимается в плоскогубцы по торцам, но как бы с перекосом, и аккуратно сдавливается. Корпус микросхемы должен «раскрыться» продольно — по плоскости «шва», оголив тем самым кремниевую подложку, обычно имеющую в своем основании небольшую железячку. За эту железячку удобно зажимать подложку в крокодил детекторного приемника.

Самодельный кремниевый детектор.

Как сделать кремниевый диод. Выковырянная из микросхемы кремниевая подложка зажимается в крокодил детекторного приемника. Стальной иглой ищется оптимальная рабочая точка по громкости принимаемого сигнала. Так как подложка микросхемы – это монокристалл лигированного чистого кремния, соответственно, почти всегда получается отличный результат – стабильный и громкий прием радиостанций. Главное найти хорошую рабочую точку детектора. Часто она будет расположена на краю кристалла, если он остался цел, или же на сколах кремния. Но в основном, практически в любом месте поверхности кристалла микросхемы хорошо детектируется радиосигнал даже слабых радиостанций. Такой самодельный кремниевый детектор для детекторного приемника наиболее прост в изготовлении и дает наилучшие результаты по сравнению с другими самодельными детекторами.

Остальные эксперименты с другими самодельными детекторами для детекторного приемника можно посмотреть здесь.

Источник

Хотите вечных светодиодов? Расчехляйте паяльники и напильники. Или домашнее освещение самодельщика

Когда-то давным давно, когда я еще учился в школе, а на дворе был конец перестройки, мой дядя (заронивший в меня интерес к электронике) припер домой сумку вынесенного через проходную завода добра. Собственно, такие сумки он приносил домой вполне регулярно, пополняя запасы, хранившиеся в диване. Диван этот, как вы догадываетесь, манил, и иногда в отсутствии дяди я в него заглядывал с восторгом. Но кое-что из этой сумки в диван не попало, а попало в мои руки. Дядя мне вручил пачку — штук десять — макетных плат, и новенькую нераспечатанную коробку дефицитных, да и не дешевых в то время светодиодов. Причем светодиоды были не простые: вместо привычной маркировки АЛ-что-то там на коробке стоял код из четырех цифр, как я понял — они были экспериментальные. И они были яркие. По сравнению с привычными АЛ307 или АЛ310 — просто ослепительные. И их к тому же было много — штук 50.

Идея «куда это богатство применить» возникла моментально: светодиоды были распаяны на одной из макетниц — сколько влезло (влезли не все), и из них вышел великолепный красный фонарь для печати фотографий, который абсолютно не засвечивал фотобумагу даже в упор. Правда, тут же я узнал о том, что «светодиоды не греются» — это вранье, так что ток пришлось снизить вдвое, с 10 мА на светодиод до 5. А еще через полгода успешной эксплуатации узнал и о том, что «светодиоды не перегорают» — это тоже неправда: первый светодиод в сборке погас, оказался пробит. А со временем и весь фонарь пришел в негодность.

И вот сейчас я снова слышу из каждого утюга про «вечные» светодиодные лампочки, а дома за неполный год перехода на светодиодные лампы перегорела уже третья по счету.

Почему светодиодные лампочки не вечны?

Да потому что ничего нет вечного. Светодиод, к тому же — штука тонкая. Буквально. В его структуре имеются слои толщиной в считанные нанометры, образующие квантовые ямы. Диффузия и электромиграция к таким слоям безжалостны — они размывают их, создают дефекты, постепенно снижая световыход и увеличивая вероятность катастрофы в масштабах крохотного кристалла, в котором, к слову, выделяется световая и тепловая энергия, удельное значение которой в расчете на кубический сантиметр p-n перехода можно сравнить разве что с ядерным взрывом (немного утрировано, но сами прикиньте плотность энерговыделения). Чем светодиод горячее, тем все эти негативные процессы будут идти быстрее. А он, как мы уже в курсе, греется. Греется даже тогда, когда через него идет ток в 10 миллиампер. А тем более — когда это мощный прибор, ток через который как минимум 100 мА, а бывает — и ампер, и даже три ампера. И в тепло, не смотря на всю энергетическую эффективность светодиодов, переходит значительная доля от подведенной к светодиоду электроэнергии. От двух третей до трех четвертей.

А куда охлаждаться светодиодам в светодиодной лампочке? А некуда, по большому счету. Светодиод сам по себе спроектирован, чтобы его можно было охлаждать. Кристалл припаян к массивному основанию из меди или высокотеплопроводной керамики, у этого основания есть специальная площадка для пайки к внешнему теплоотводу, в роли которой — плата с алюминиевой или медной подложкой. А подложка эта, по идее, должна быть через термопасту прикручена к хорошему радиатору с большой площадью. А прикручена она в лучшем случае к металлическому корпусу светодиодной лампы, площадь которого совершенно недостаточна для рассеивания более чем нескольких ватт тепла, да еще и в закрытом плафоне. В худшем — корпус вообще пластмассовый, и в этот корпус еще попадает тепло от драйвера и от не вышедшего наружу и потерявшегося в недрах лампочки света. Вот и жарятся светодиоды при температуре, превышающей 100, а то и 130°С. И, кстати, не только светодиоды, но и драйвер, который тоже нередко выходит из строя.

Что делать-то?

Одно из трех. Либо мы, оставив на месте старую люстру, ставим в нее лампочки меньшей мощности. Они меньше будут греться и у них больше шансов прожить долго. Разумеется, в комнате станет темно: мы вернемся во времена, когда в люстре из экономии и пожаробезопасности стояли лампочки по 25 ватт, от которых ушли, поставив на их место пятнадцативаттные энергосберегайки, сделавшие из темной берлоги светлое помещение, в котором приятно находиться.

Либо мы покупаем новую люстру, в которую можно вкрутить больше лампочек. Так мы останемся со светлой комнатой и получим (возможно) более долгую жизнь лампочек. Только на люстру, как и на лампочки, придется потратиться.

И, наконец, третий вариант: мы забываем само понятие «светодиодная лампа», как страшный сон и ставим на место люстры специально спроектированный светодиодный светильник. Продуманный и в плане хорошего использования светового потока (у светодиодных ламп типа «висит груша — нельзя скушать» с этим в приборах, рассчитанных на лампы накаливания, не всегда хорошо — они плоховато светят вбок и назад), и в плане качественного охлаждения.

Рынок

На рынке есть такие светильники. Но по большей части они во-первых, дорогие, а во вторых — страшные. Этакие промышленные штуковины, которые уместны в гараже, цеху, в торговом зале гипермаркета, в офисе, наконец — но не в квартире. Нет, есть и красивые, и дизайнерские очень эффектно выглядящие светильники. Но — во-первых, опять же, цена, а во-вторых, в жертву дизайну принесено охлаждение.

Так, классическая китайская светодиодная люстра-блин — это пятьдесят ватт светодиодов, сидящих на алюминиевой плате в виде кольца диаметром 45 см и шириной сантиметров 8. И — все. Никакого тебе корпуса с оребрением, ничего. И опять-таки, плата в почти наглухо закрытом корпусе. Ну хоть драйвер чуть наружу вынесен. Вердикт: жить будет, как светодиодная лампочка. Только когда сдохнет, менять придется не лампочку за 150 рублей, а люстру за пять-десять тысяч.

В общем, выход, кажется, один: умелые руки.

Самодельный светильник: проектирование

Сразу скажу: светильник будет не на светодиодной ленте и без блютуса.

Для начала, оценим, сколько нам нужно света. Тут дело вкуса, но я люблю, когда в жилище светло. Всякий интимный полумрак я люблю в особых случаях, в романтичной обстановке, но в обычной жизни он навевает тоску. Считать можно по-всякому, но я воспользуюсь тем фактом, что с люстрой с пятью энергосберегайками по 15 ватт, дававшими каждая по 950 лм, в комнате было хорошо. То есть 5 килолюмен нам будет достаточно. Теперь идем на сайт Cree, находим там Datasheet на модули CXA2530. Почему именно на них? Да потому что у меня есть несколько штук таких модулей, и с ними удобно работать: к ним просто припаиваются провода, а сами модули сажаются прямо на радиатор с помощью прилагающегося фланца. А еще их несложно купить — известный китайский интернет-магазин в помощь. У имеющихся у меня модулей бин светового потока Т4, это соответствует номинальному световому потоку 3440-3680 лм. Сразу 20% от этой цифры отнимаем — они потеряются на рассеивателе. Получаем световой поток 2750-2950 лм, а учитывая, что получается этот поток при мощности около 30 Вт, получаем потребную для освещения мощность (подведенную к светодиодам) около 50 Вт. Поскольку комната у нас длинная, мы уберем люстру из центра и сделаем два одинаковых светильника по 25 ватт.

Приняв КПД светодиодов за 25% (достаточно консервативная оценка — скорее всего, лучше, но уж точно не хуже), выясняем, что в каждом светильнике выделяется 18,75 Вт тепла. И наша задача — выбрать под это тепловыделение радиатор. Вот как мы это сделаем.

Будем исходить из максимальной температуры кристалла = 85°C и температуры окружающей среды

= 35°C. То есть

= 50°C. Перепад температуры пропорционален рассеиваемой мощности, а коэффициент пропорциональности называется тепловым сопротивлением:

, и измеряется оно в кельвинах (или градусах цельсия) на ватт. В нашем случае тепловое сопротивление кристалл-окружающая среда должно быть равно 2 °С/Вт.

Из чего же состоит тепловое сопротивление? Первый его компонент — это тепловое сопротивление, присущее самому корпусу светодиода. Фирма Cree не дает эту величину в даташите напрямую, предлагая воспользоваться странным графиком, но в ранних публикациях в журналах о выпуске новых светодиодных матриц указывалось значение 0,8 °С/Вт.

Второй компонент общей величины теплового сопротивления — это сопротивление, создаваемое слоем термопасты между корпусом и радиатором. В качестве термопасты мы возьмем старый-добрый Алсил-3, с теплопроводностью = 1,7-2 Вт/м*К. При слое пасты толщиной 50 мкм и площади теплорассеивающей поверхности 2,8

(площадь круга диаметром 19 мм под излучающей поверхностью матрицы) получаем

= 0,105 °С/Вт.

Итак, на радиатор у нас остается 1,1 °С/Вт. Исходя из этой цифры, выбираем радиатор, накинув процентов 30 «на вранье», на растекание тепла от маленькой матрицы и на то, что радиатор будет неоптимально ориентирован в пространстве. Например, нам подойдет профиль АВМ-076 размером сечения 176х40 мм с тепловым сопротивлением куска длиной 100 мм 0,5 °С/Вт. Нам хватит куска этого профиля длиной 80-100 мм. 100 мм — это стандартные куски, имеющиеся в продаже, 80 нужно заказывать у производителя (Виртуальная механика, virtumech.ru), такой вариант выглядит несколько более эстетичным за счет меньшей ширины.

Осталось выбрать драйвер. Критерии для его выбора — это ток и рабочие пределы выходного напряжения. Мощность 25 Вт получается при токе около 0,7 А, напряжение на матрице при этом составит около 35-36 В.

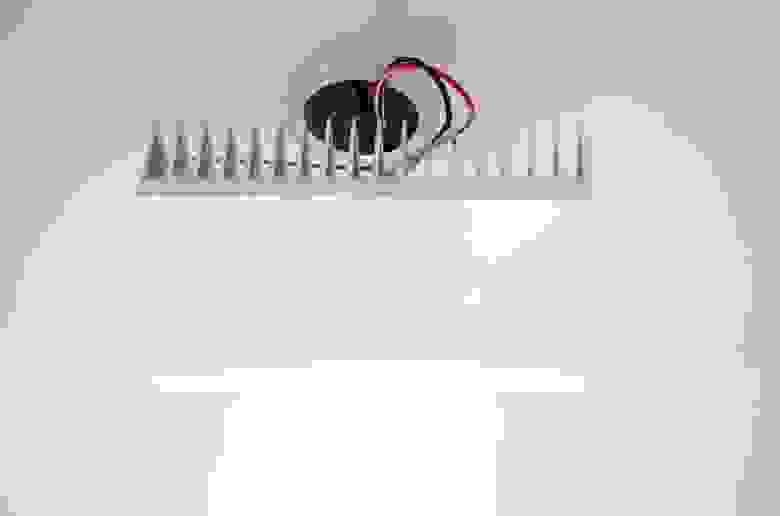

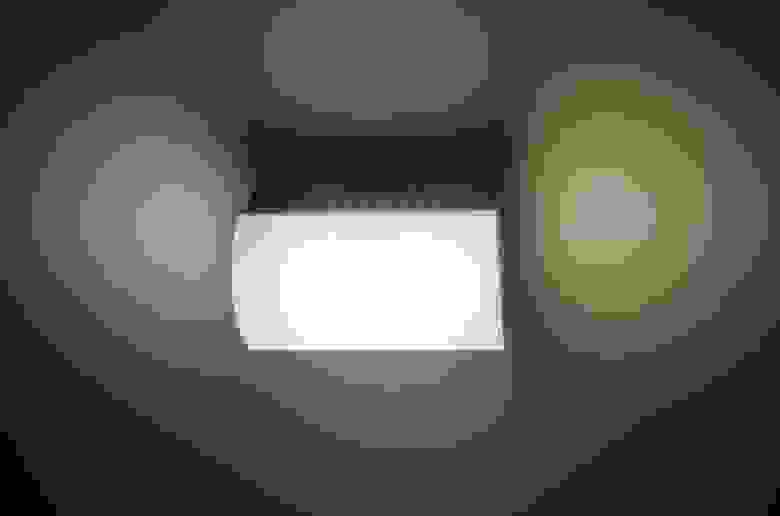

Конструкция

Перебрав несколько вариантов конструкции светильника, я остановился на рассеивателе из матового полупрозрачного пластика, имеющем вид полуцилиндра. Форма эта получается простейшим способом — за счет крепления изогнутой пластины к боковым сторонам радиатора. Способ крепления достаточно произволен — на винтах с прижимными пластинами, на клею — я воспользовался красным двусторонним скотчем «Момент». В качестве рассеивателя я применил рассеивающую пленку из подсветки разбитого ЖК монитора — она имеет очень хорошее светопропускание. Можно также заматировать абразивом пленку для печати на лазерном принтере или любую другую плотную пластиковую пленку.

Матрица с предварительно припаянными проводами устанавливается с помощью комплектного фланца в центре радиатора с помощью двух винтов М3 (гайки использовать неудобно, так что придется поработать метчиком). Перед приклеиванием рассеивателя свободную от матрицы плоскую поверхность радиатора рекомендуется оклеить алюминиевым скотчем или окрасить белой краской — это снизит потери света.

По поводу термопасты — хотелось бы заметить, что использование темной термопасты не рекомендуется: она процентов на 10 снизит световой поток. Я это хорошо заметил на двух экземплярах, один из которых я сделал с Алсилом-3, а на второй алсила не хватило и я воспользовался пастой из комплекта кулера фирмы Scythe, имевшей темно-серый цвет. Разница при измерении люксметром очевидна. Также нет смысла использовать более дорогие, чем алсил, термопасты с большей теплопроводностью: и на алсиле падает в худшем случае пара-тройка градусов, погоды они не сделают.

После сборки первого светильника (в котором я использовал радиатор от процессора Pentium II и который поселился в кухне, у него чуть меньшая мощность в районе 15 Вт), я принял решение ставить в светильники для комнаты не одну матрицу, а две — это «размазало» пятно света на рассеивателе и сделало свет более комфортным. Более разумно было бы в таком случае ставить менее мощные модули, скажем, CXA1820. Модули соединил параллельно, нежелательных последствий в виде неравномерного распределения тока между ними это не вызвало — обе матрицы светятся на глаз одинаково. Но длину подводящих проводов я на всякий случай выровнял.

Крепление к потолку у меня — с помощью коромысла из жесткой стальной проволоки диаметром 2 мм, концы которого продеты в отверстия в крайних ребрах радиатора и загнуты. За центр коромысла зацеплен крючок, прикрепленный к потолку — такой длины, чтобы между натяжным потолком и радиатором оказалось расстояние в пару сантиметров. Драйвер спрятан за натяжным потолком. Если бы светильники делались до потолка, можно было бы в него запрятать и радиаторы.

Поверхность радиатора можно покрасить в черный цвет перманентным маркером или тонким слоем из баллончика (толстым не надо — теплоизоляция). А можно и не красить, глаза он особо не мозолит.

Результаты

Светло. Под лампами на высоте столешницы — 450 лк, в середине комнаты 380 лк. Свет комфортный, цветопередача — вполне (правда, на кухне оказалось, что сырое мясо под этим светом выглядит, как-будто его слегка подкрасили черничным соком). Радиаторы после многочасовой работы теплые, но не горячие. Мерцание равно нулю (заслуга качественных драйверов).

И по ценам: матрицы обошлись в 550 рублей каждая (курс с тех пор, конечно, поменялся), радиаторы — по 600 рублей, драйвера — по 250 рублей, пленка досталась бесплатно. Итого — 2200+1200+500 = 3900 рублей. Плюс два-три часа работы.

Источник