- Товарищи! Совершенно дикий вопрос: как переклепать

- Клепаем сцепление

- #1 Zip

- #2 Indeets

- #3 Zip

- #4 Сергей10

- #5 doc

- #6 Fixx

- #7 Indeets

- #8 DSG

- #9 Zip

- #10 Zip

- Как клепают диск сцепления

- Восстановление дисков сцепления

- Замена накладок на диске сцепления

- Стоимость замены фрикционных накладок диска сцепления

- Переклепка диска сцепления фотографии

- РемонтСцепления.рф и PROГараж вместе!

- Акция! 200р. за отзыв!

- Клепка фрикционных накладок ведомого диска сцепления.

Товарищи! Совершенно дикий вопрос: как переклепать

Re:Товарищи! Совершенно дикий вопрос: как переклепат Присоединяюсь к ораторам — клепать медью или люминем.

Где брать — там же где и накладки. Они или вообще в комплекте могут быть, или просто рядом на витрине лежат.

А вот на счет процесса наклёпки — не подчкажу. Я тебе рассказывал что играл в алигарха и отдал переклепать всю эту байду мужику. Получилось успешно.

Да. Оригинал был наклепан сталью. Не мягкой.

Оригинал лучче.

Еще немного в тему( копирайт) «Фрикционные накладки 7 (рис. 80) изготовлены из асбестовой тканой ленты с вплетенной в нее медной или латунной проволокой. Каждая накладка имеет по 24 канавки, которые способствуют лучшему отводу тепла и очищению трущихся поверхностей от продуктов износа. Накладки прикреплены к восьми волнистым пружинным .пластинам 8, которые, в свою очередь, приклепаны к стальному диску 6. Приклепка каждой накладки к волнистым пластинам выполнена независимо одна от другой, для чего головки заклепок 4 одной накладки свободно (с зазором) располагаются в отверстиях, специально для этого сделанных в другой накладке.

Такая приклепка допускает небольшое расхождение накладок под действием сил упругости волнистых пластин, когда ведомый диск не зажат. По мере увеличения сил нажатия на ведомый диск волнистые пластины постепенно распрямляются, обеспечивая тем самым более плавное включение сцепления. При полном включении пластины практически принимают плоскую форму; толщина ведомого диска в сжатом состоянии уменьшается примерно на 0,7 мм по сравнению с его толщиной в свободном состоянии.»

И ещё..для острастки( сам никогда не балансировал но теоретичеси. всякое можно представить:-))

Ведомый диск в сборе балансируется статически путем установки балансировочных грузиков 13 в отверстия диска 6. Допустимыйдисбаланс не более 10 гс-см. Грузики нужно устанавливать головкой в сторону гасителя крутильных колебаний.

Биение поверхностей фрикционных накладок относительно шлицованного отверстия ступицы должно быть не более 0,7 мм; при необходимости допускается правка ведомого диска

Источник

Клепаем сцепление

#1 Zip

#2 Indeets

Как поведет себя сцепление если его не заменить, а отремонтировать (Наклепать). Есть отзывы? Поделитесь! А то я уже скоро в горку поднятся не смогу(((

#3 Zip

Нормально, главно толщину правильно подобрать. Но если есть возможность, лучше купить новое.

Я на грузовике клепал, сразу пришлось его маленько подполить, иначе вообще не выжималось, слишко толстые накладки были.

#4 Сергей10

Тогда следующий вопрос, сколько мм тольщина накладок.

#5 doc

Как поведет себя сцепление если его не заменить, а отремонтировать (Наклепать). Есть отзывы? Поделитесь! А то я уже скоро в горку поднятся не смогу(((

#6 Fixx

#7 Indeets

Кроилово ведет к попадалову (С)

Да и корбку тягать в постоянку нет ничего интересного и забавного, тяжелая она падлюка! комплект сцепления на фронтеру около 7000 стоит это не так и дорого в виду экономии дальнейшего времени и нервов

Luk 624 1614 00 это для 2,4, но вроде как и на 2,3 такой же комплект

#8 DSG

Как поведет себя сцепление если его не заменить, а отремонтировать (Наклепать). Есть отзывы? Поделитесь! А то я уже скоро в горку поднятся не смогу(((

#9 Zip

Бери накладки от Газели с двигателем «плита», по наружному диаметру один в один, внутренний миллиметров на 5 больше. Ходят отлично- проверено. От 402-го движка не подойдут.

#10 Zip

Бери накладки от Газели с двигателем «плита», по наружному диаметру один в один, внутренний миллиметров на 5 больше. Ходят отлично- проверено. От 402-го движка не подойдут.

Источник

Как клепают диск сцепления

Восстановление дисков сцепления

Ремонт легковых дисков сцепления

Ремонт грузовых дисков сцепления

Спортивные диски сцепления

Замена накладок на диске сцепления

Ремонт диска сцепления – это процедура при которой происходит замена накладок на диске сцепления или переклепка диска сцепления, Если точнее то с диска сцепления удаляются износившиеся фрикционные накладки сцепления и по специальной технологии наклепываются новые накладки сцепления.

Дело в том, что автомобильный диск сцепления представляет из себя массивный металлический диск на который приклепаны фрикционные накладки. Сам диск сцепления(если он без демпферных пружин) почти вечный и достаточно замены только фрикционных накладок чтобы весь элемент не уступал новому.

Мы профессионально осуществляем замену фрикционных накладок сцепления. Это означает использование только лучших заклепок, инновационных безазбестовых и износостойких накладок сцепления, профессионального точного оборудования. Замена фрикционных накладок сцепления проводится по оригинальной немецкой технологии высококлассными специалистами. Всё это дает нам и нашим клиентам уверенность в качестве и долгом сроке службы восстановленных дисков сцепления.

Стоимость замены фрикционных накладок диска сцепления

Стоимость восстановления диска сцепления зависит от размера и типа диска сцепления, о типах дисков у нас есть специальная статья. Цены в таблице указаны на основе статистики и являются приблизительными. Точная стоимость после бесплатного осмотра диска мастером.

| Диаметр диска, мм | Кевлар эконом (держит на 20% больше мощности но не долго), руб. | LUK classic (ставятся на конвейере на Mercedes, BMW, AUDI, VW и т.д. Максимальный срок службы и плавность начала движения), руб. | LUK Kevlar (держат на 25% больше мощности, служат очень долго, любят экстремальные нагрузки), руб. | Время ремонта |

| До 210 | ∼1499 | ∼2400 | ∼3600 | Около 1 часа |

| 211-255 | ∼1999 | 2600 | ∼3800 | Около 1 часа |

| 256-350 | ∼2600-3300 | ∼2600-3500 | ∼3800-4500 | Около 1.5 часа |

| 351-430 | ∼3300-4500 | ∼3500-5500 | На заказ | Около 2 часов |

Переклепка диска сцепления фотографии

Несколько фотографий примеров ремонта дисков сцепления. Больше фото в разделе наши работы.

РемонтСцепления.рф и PROГараж вместе!

Теперь у нас можно не только восстановить диск сцепления, но и провести его замену на Вашем автомобиле! А так же любые другие работы в супер атмосферном и откровенно недорогом, но более чем профессиональном автосервисе PROГараж.

Акция! 200р. за отзыв!

Друзья! Осень золотая не только в парках! Теперь написав отзыв на нашем сайте о своем визите в РемонтСцепления.рф Вы получаете 200 рублей на карту сбербанка или счет мобильного телефона!

Клепка фрикционных накладок ведомого диска сцепления.

Если колодки, которые хотя бы парой заклепок начинают цеплять по барабану — сразу в замену. Кстати допускать трения заклепок по барабану — крайне нежелательно — это приводит к канавкам в барабане и ухудшении качества торможения!

Правильный способ клепания тормозной накладки на колодку под цифрой 3

Один из способов установки тормозных заклепок для колодок

Приобретаете заклепки и также необходимо два сверла, одно большое по диаметру шляпки заклёпки, другое естественное с её стержень. Струбцинами прижимаем накладку к колодке, намечаем и рассверливаем тонким сверлом дырки, затем толстым сверлом делаем углубление на накладке для того, чтобы заклепка была утоплена. Потом зажимаем в тисках болт стержнем вверх (толщина примерно с диаметр заклепки, но чуть меньше чтобы не раскрошить накладку) упираем шляпку заклёпки в болт и плющим с обратной стороны. (Один из способов заклепки тормозных колодок).

Добавлю: когда вы чуть расклепаете первую заклепку, принимайтесь за вторую, не расклепывая ее до конца, начните клепать третью. После того, как все заклепки уже стоят на своих местах, можно вернуться к первой, второй и т.д. по кругу. Этим обеспечивается равномерное и плотное поджатие накладки к тормозной колодке. Заклепок должно быть не менее 8.

Когда накладка будет полностью приклепана, надо на наждачном камне обработать обратную сторону колодки, чтобы ее поверхность была ровной. Также обработать по контуру колодки надо и материал фрикционной наклепки. При этом, чтобы тормозные колодки на автомобиле меньше шумели при торможении, по всему периметру накладки надо сделать фаску под углом около 45 градусов.

При установке новых накладок на место, надо сначала утопить выступающие поршеньки в цилиндр (заподлицо). Для этого можно использовать все, что есть под рукой — ручку молотка, гаечный ключ и т.п. и действовать этим, как рычагом. Если на донышке поршенька имеются какие-нибудь углубления, то, для того чтобы утопить такой поршенек, его надо вращать. Обычно такие поршеньки устанавливаются в тех случаях, когда через них осуществляется привод стояночного тормоза. После того, как вы установите на место колодки с новыми накладками и тормозной суппорт, надо несколько раз нажать на педаль тормоза, для того чтобы колодки установились на место, дело в том, что очень часто случается, что после ремонта водитель садится за руль, трогается, только тут впервые нажимает на педаль тормоза, а она проваливается, потому что в тормозном механизме после ремонта остались различные зазоры и люфты.

Пайка, лужение и склеивание

Пайка. Представляет собой процесс соединения деталей с использованием специального присадочного скрепляющего материала — припоя и вспомогательного защитного материала — флюса.

Применяются легкоплавкие и тугоплавкие припои.

Легкоплавкие припои (мягкие) изготовлены на основе сплава олова (О) со свинцом (С) и обозначаются буквами ПОС с цифрами, показывающими содержание олова в процентах. Их температура плавления меньше 500° С: Они служат для пайки стали, меди, цинка, свинца, олова, серого чугуна, алюминия, керамики, стекла и др. Соединения, выполненные легкоплавкими припоями, обладают герметичностью, но не особенно прочные. Для получения особых свойств в оловянно-свинцовые припои добавляют сурьму, висмут, кадмий и другие металлы. При слесарных работах чаще всего применяется припой ПОС-40.

Тугоплавкие припои (твердые) имеют температуру плавления более 500° С, предназначены для получения прочных соединений, стойких в температурных и коррозионных условиях. Ими ведется пайка стали, чугуна, меди, никеля и их сплавов. Они делятся на медно-цинковые (марки ПМЦ) и серебряные припои.

Флюсы предназначены для обеспечения смачивания поверхности металлов припоем, предохранения поверхности металлов и припоя от окисления при нагреве, растворения окисных пленок.

Имеются флюсы для мягких легкоплавких припоев (хлористый цинк, нашатырь, канифоль, пасты и др.), для твердых тугоплавких припоев (бура, борная кислота и др.), а также для пайки алюминиевых сплавов (смеси из фтористого натрия, хлористого лития, хлористого калия, хлористого цинка и др.), нержавеющей стали (смеси буры и борной кислоты), чугуна (смесь буры с хлористым цинком).

Процесс пайки металлов включает подготовку изделия, паяльника к пайке и саму пайку изделия.

Подготовка изделия состоит в очистке его поверхности от грязи, жиров, окислов, коррозии, окалины.

Такую очистку можно вести: – механическим путем с помощью наждачной бумаги, напильников, металлическими щетками, шлифовальными кругами, стальной или чугунной дробью; – путем химического обезжиривания с помощью разведенной водой венской извести, наносимой кистью на изделия; – путем химического‘травления при погружении изделия в растворы серной, соляной и других кислот; – с помощью ультразвука, действующего в ванне с растворителями.

Подготовка паяльника (рис. 3.6) включает заправку рабочей части под углом 30…40° с притуплением вершины, ее очистку от окалины и нанесение (облужение) на концевую часть припоя.

При пайке нельзя допускать недогрева и перегрева паяльника. В первом случае припой быстро остывает, образуя непрочное соединение, во втором (выше 500° С) образуется окалина и затруднено лужение рабочей части на паяльнике.

На плотно подогнанные детали жидкий флюс наносится кистью, а твердый (канифоль) — путем растирания при одновременном нагреве места пайки паяльником. Облуженным паяльником от прутка припоя забирают 2…3 капли расплавленного припоя и переносят к месту пайки, покрытому флюсом. После прогрева металла припой при перемещении паяльника растекается, заполняя зазоры шва. Остывший припой имеет блестящую поверхность. Выступы на припое снимают напильником.

При массовом производстве пайку деталей можно осуществлять погружением в ванну с расплавленным припоем.

Лужение. Сущность этой слесарной операции состоит в нанесении на деталь тонкого слоя олова или сплавов олова (со свинцом, цинком, висмутом и т. д.) с целью предохранения поверхностей от коррозии и окисления, придания им необходимых свойств, например, для декоративной обработки поверхности при изготовлении художественных изделий или подготовки поверхности подшипников перед заливкой баббитом, перед пайкой. Этот слой носит название полуда.

Рис. 3.6. Подготовка паяльника:

а — заправка рабочей части; 6 — очистка рабочей части хлористым цинком; в — нанесение припоя; 1 — хлористый цинк; 2 — припой

Перед лужением поверхности деталей обрабатывают до чистого металлического блеска либо нехимическим способом (напильниками, стальной или волосяной щеткой с мокрым песком, шлифованием) либо химическим способом с целью обезжиривания (в растворе каустической соды при кипении, венской известью, бензином и др.) и травления (в растворе соляной кислоты с подогревом). Процесс лужения осуществляется двумя способами (рис. 3.7): погружением в полуду (а), налитую в чистую посуду, с кусочками древесного угля (для защиты от окисления) и растиранием, путем предварительного нанесения паклей на поверхность детали хлористого цинка и последующего нанесения от прутка с подогревом припоя (в) и растирания его паклей (б). После лужения детали промывают водой и сушат.

Склеивание. В настоящее время склеиванию, т. е. неразъемному соединению деталей с помощью различных клеев, подвергают любые материалы, работающие в различных условиях.

В машиностроении используют клей марок БФ и ВС, а также карбинольные, бакелитовые, эпоксидные и термостойкие клеи.

Клей БФ-2 применяется при склеивании металлов, бакелита, текстолита, стекла и др. Им можно приклеить накладки муфт сцепления, осуществить заделки трещин и пробоин в корпусах редукторов. Клеи БФ-4 и БФ-6 предназначены для склеивания ткани, резины, фетра. Обладают небольшой прочностью.

Рис. 3.7. Лужение детали: а — способом погружения; в — нанесение припоя; б — растирание припоя паклей; 1 — кусочки древесного угля на полуде; 2 — припой

Клей ВС-10Т применим для приклеивания тормозных накладок, склеивания деталей, работающих при температуре до 300° С, во влажных условиях, при воздействии масел. Обладает прочностью и стойкостью.

Карбинольный клей используется для склеивания деталей из стали, чугуна, пластмасс и эбонита. Стоек против кислот, щелочей, спирта, воды, бензина и масел. Им склеивают аккумуляторные банки, детали карбюратора, заделывают трещины, отверстия. Нестоек к высокой температуре.

Бакелитовый лак применяется для приклейки прокладок в муфтах сцепления, склеивания пластмасс.

Эпоксидные клеи выпускают нескольких марок (ЭД-5Х ЭД-б, ЭД-40 и др.). Применяют для склеивания металлических и других деталей, используют при ремонте корпуса редукторов, заделки трещин, отколов, ликвидации износов в опорах.

Термостойкие клеи марок ВК-32-280, ИП-9, ВФК-9 предназначены для склеивания деталей из различных материалов, стойки к температуре, влажности.

Процессы склеивания деталей у различных клеев имеют много общего, но отличаются временем и температурой выдержки и некоторыми сопутствующими особенностями.

Технологический процесс склеивания деталей независимо от их конструкции, марок клеев и склеиваемых материалов состоит из следующих этапов:

- подготовка поверхностей склеиваемых деталей;

- нанесение клея на склеиваемые поверхности;

- выдержка после нанесения клея;

- сборка склеиваемых деталей;

- собственно склеивание при температуре от 25 до 250° С и выше;

- давление с выдержкой от 5 мин до 40 ч и более;

- очистка шва от подтеков клея;

- контроль качества клеевого соединения.

В ходе данной практической работы я научился пользоваться измерительными инструментами; научился правильно производить разметку деталей; правильно производить рубку метала; резку метала; производить правку и гибку металла; ручное опиливание металла; сверление, зенкование, развёртку; разборку-сборку поршневой группы

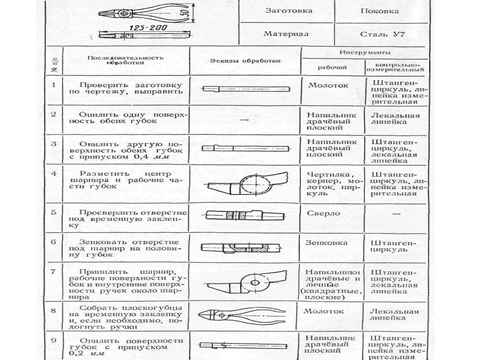

Изготовление плоскогубцев

Для изготовления одной клещевины продольно-поперечных клещей применяется заготовка из круглого проката сталей 15, 20 или 25 диаметром 35 и длиной 145 мм. Их также можно ковать из проката квадратного или прямоугольного сечения.

Один из концов заготовки, предназначенный для формирования губки клещевины, нагревают до ковочной температуры и протягивают до размеров, указанных на рис. 10.1, а. Кон тролируют размеры.

Переворачивают заготовку на 90° и протягивают оставшуюся цилиндрическую часть на полосу с размерами 30х10 мм (рис. 10.1,6). Контролируют размеры.

Намечают шарнирную часть клещевины, пережимают Ее по намеченному месту до размера 30 мм (рис. 10.1, В), Затем протягивают ручку, начиная с размеров в сечении 18х10 и уменьшая его к концу до размеров 10х10 (рис. 10.1, в). Контролируют размеры.

Намечают и пробивают пробойником отверстие для оси шарнира. Подгибают губки, шарнирную часть и рукоятку по размерам на поковку и проверяютих по шаблону. Отделывают рукоятку и обрубают концы по размерам. Длину проверяют линейкой. Готовая клещевина показана на рис. 10.1, Г.

Аналогично отковывают вторую клещевину. Насаживают обе клещевины на подготовленную ось шарнира диаметром 10 мм. Концы оси расклепывают до плотного прилегания клещевин, но со свободным движением их относительно друг друга. Нагревают губки клещей и окончательно подгоняют их, доводя захватную часть до требуемых форм и размеров.

Рис. 10.1. Ковка клещевины для продольно-поперечных клещей

Так можно ковать любые кузнечные клещи. Разница в основном будет в форме губок. Следует помнить, что губки можно формировать и отделывать с использованием заготовки, для которой предназначаются клещи. В этом случае заготовка используется как оправка.

Дата добавления: 2018-08-06 ; просмотров: 2386 ; Мы поможем в написании вашей работы!

Источник