Как намотать звукосниматель для электрогитары своими руками

История начинается с моей гитары INVASION ST300, а точнее когда я сравнил ее звучание с более серьезным инструментом. Говорят к хорошему быстро привыкаешь, наверное поэтому мне стало невыносимо играть на прежнем инструменте. После недели тоскливого уныния я затеял переворот, а точнее «перенамот» 😀

Изготовление самодельного звукоснимателя

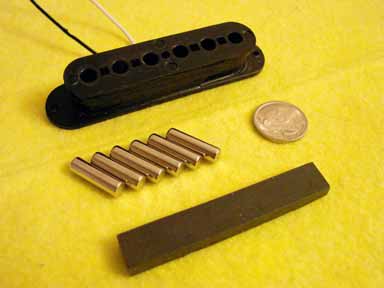

Сняв и разобрав звукосниматели я увидел следующую конструкцию: катушка на пластмассовом корпусе залитая парафином, 6 металлических сердечников и ферритовый магнит.

Меня несколько удивило, что металлические сердечники оказались раздельными (до этого я думал, что это цельная часть). Разбирать старую катушку дальше я не стал, чтобы на случай неудачи сделать «backup» =) Поэтому корпус пришлось делать самому. Для этого я выпилил 8 пластин из пластмассы (толщиной

2мм), 6 из которых образовали сердечник катушки, а остальные 2 ограничительные крышки. Все эти пластины были доведены но необходимых размеров и склеены вместе. Трудность тут возникает с отверстиями под сердечники, их нужно просверлить в нужном месте и точно по оси. Чтобы не загубить заготовку я рассверливал отверстия меньшего диаметра, а дальше доводил круглым надфилем, и проверял диаметр вставляя сердечник.

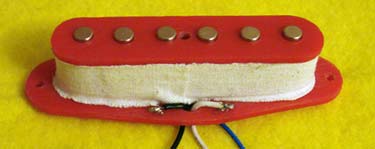

В центральной части есть отверстие для установки на ось для намотки, не руками же мотать =) Ну вот тут самая ответственная часть работы. Для того чтобы облегчить себе жизнь я мотал сразу в 6 ниток (что в конечном итоге повлияло на результат, однако об этом позже). Уместилось по 450 витков, и того 2700 витков (диаметр проволоки 0,08мм). Сопротивление датчика получилось около 1,5кОм, что в несколько раз меньше обычного (но об этом тоже потом). При прямых руках и хорошем обращении с проволокой эта процедура занимает всего пару часов. После намотки нужно соединить все обмотки последовательно в одну (здесь самое важное, соединить их в правильными направлении). Места спайки нужно изолировать друг от друга.

Так как количество витков невелико, а следовательно и сигнал с катушки будет не таким сильным, не будет лишним заэкранировать катушку от наводок. По размеру катушки я вырезал медную полосу, которая одевается поверх изолированной обмотки. Концы полосы заклеены скотчем, чтобы избежать замыкания экранного витка, иначе это приведет к потере мощности на этом витке и плохому сигналу на выходе. Также все металлические сердечники соединяются тонкой проволокой и подсоединяются к экрану

Экранировка обматывается изоляционной лентой или лейкопластырем. Сердечники вставляются в катушку, магнит приклеивается на место.

Датчик можно устанавливать на место и подключать. Касаясь темы экранировки гитары отмечу, что везде рекомендуется соединять землю звездой, на сигнальные проводники одевать экранную защиту, а отрицательные выводы с датчиков подсоединять к земле в самой далекой (по цепи) точке, например на выходном гнезде, или если приобрести микрофонный двухпроводной шнур и стерео-разъем с гнездом (как это сделано у меня), то на другом конце шнура. В такой схеме компенсируются шумы наведенные на шнуре. Так же к плюсом этой схемы является возможность использовать и обыкновенный однопроводной шнур, тогда сигнальная земля замыкается на выходе гитары через джек.

Здесь цветом отмечено: красным — сигнальные провода и элементы, синим — сигнальная земля, черным — земля и экраны.

Устанавливаем датчик на место и пробуем звук!

Поиграв на датчике я отметил появления «голоса» у гитары. Звук стал более отчетливым и певучим. На перегрузе стало отчетливо слышно удары медиатора о струны и, что самое важное, появились флажолетные призвуки между нотами. Искусственные флажолеты извлекаются легко и непринужденно. Куча новых ощущений =) Однако из-за невысокого выходного напряжения соотношение сигнал/шум стало хуже.

Измерение частотных характеристик звукоснимателя

За основу методики измерения была взята схема из статьи GUITAR STUDIO: Секреты звукоснимателей. В ней предлагается использовать внешнюю катушку с малым сопротивлением, емкостью и индуктивностью. Частотная характеристика которой будет заведомо шире, а значит равномерной в области измерения АЧХ измеряемого датчика. Однако я посчитал, что лучше использовать большую силовую катушку с большим сопротивлением для создания внешнего магнитного поля, чтобы увеличить точность измерения и уменьшить необходимые для измерения токи. Однако, в таком случае необходимо учитывать АЧХ силовой катушки.

Теоретическая часть

Итак, электрическая схема для измерения АЧХ звукоснимателя:

Генератор переменного напряжения G подает напряжение на силовую катушку, которая наводит ЭДС в измеряемом звукоснимателе. Измеряя отношение напряжения на измеряемой катушке к напряжению на силовой катушке мы получаем передаточный коэффициент схемы, который равен произведению передаточных коэффициентов двух катушек. Изменяя частоту генератора и записывая показания напряжения можно построить АЧХ схемы:

А для измерения передаточной характеристики силовой катушки нужно как раз использовать эталонную низкоомную катушку с низкой индуктивностью и емкостью, характеристика которой не изменяется в измеряемой области частот. В этом случае силовая катушка остается на месте, а вместо измеряемого звукоснимателя ставится эталонная катушка. Измерив АЧХ силовой катушки Acoil(f) можно вычислить АЧХ измеряемого звукоснимателя Ax(f) с точностью до множителя. (В случае идентичных по размерам датчиков и одинаковом расположении силовой катушки этот коэффициент будет совпадать, и можно сравнивать эти датчики по уровню выходного сигнала).

Обычно АЧХ измеряют в децибелах, а не в «разах», поэтому переведем полученные передаточных характеристики по формуле:

И для того, чтобы получить чистую характеристику измеряемого датчика АЧХx(f), останется всего-навсего вычесть из измеренной АЧХo(f) характеристику силовой катушки АЧХcoil(f).

Практическая часть

Генератор, который я использовал делал еще мой отец 🙂 Он генерирует синусоидальный сигнал заданной частоты (выбирается переключателем) с амплитудой до 10В и имеет ограничение по току максимум в 10мА. В качестве измерительного вольтметра я использовал мультиметр из серии M-890, у него есть замечательная возможность измерения переменного напряжения начиная с 10мВ. Для соединения всех приборов и катушек я вырезал из текстолита пластину с тремя контактами (см. на фото). Архиважная вещь, без нее вся конструкция будет хлипкой и будет разваливаться, а силовая катушка так и норовит сместиться или упасть, что недопустимо в процессе измерения!

В качестве эталонной низкоомной катушки для изменения АЧХ силовой катушки я намотал около 1000 витков эмалированного провода диаметром 0.08мм на ферритовую заготовку, которую достал когда-то из сломанного импортного телевизора.

Можно провести измерение не снимая струн и звукоснимателя!

Результаты

Сначала измерим АЧХ силовой катушки с помощью эталонной и АЧХ полной схемы «силовая катушка + датчик»:

Разница в АЧХ даст нам чистую АЧХ измеряемого датчика (#3) с точностью до аддитивной постоянной:

Результирующая кривая достаточно точно повторяет теоретическую кривую, что подтверждает правильность измерения и методики. Слабое отклонение линии слева от резонанса говорит о хорошей точности полученных данных.

Таким образом я снял характеристики всех трех сингловых датчиков:

#1 — нековый (у грифа), #2 — средний, #3 — бриджевый (у машинки). Как видно резонансная частота всех датчиков находится в районе 6-8кГц. Попытка китайского брата сделать широкополосные датчики?

А теперь измерим АЧХ самодельного датчика в сравнении с АЧХ бриджевого звукоснимателя (#3), именно по его размерам я делал свой.

Резонансная частота находится на 3кГц, что как раз находится зоне максимального слухового восприятия и придает звонкость «голосу» датчика. Добротность резонанса примерно 2,5. Однако выходное напряжение в 2,5 раза меньше.

Обсуждение результатов

Теперь я бы хотел немного обсудить то, что у меня получилось, и что не получилось. Я намеренно задумывал сделать сопротивление датчика низким. При уменьшении количества витков индуктивность и емкость уменьшаются, и это обычно приводит к смещению резонансной частоты вправо. Однако в моем случае я наматывал проволоку в 6 обмоток, и в результате к межвитковой емкости добавилась емкость между обмотками, что привело к сдвигу резонансной частоты влево. Я долго обдумывал параметры намотки, а в процессе суммарное количество витков пришлось уменьшить с 3000 до 2700 из-за того, что больше просто не влезло 🙂 но тем не менее все сложилось достаточно удачно.

Низкое сопротивление датчика позволило сделать достаточную высоту резонанса, однако низкое выходное напряжение не дает хорошего выходного напряжения и отношения сигнал/шум, даже с экранировкой датчика. Поэтому в будущем я планирую «активизировать» датчик и усилить напряжение выхода до приемлемого уровня. Ну и само-собою готовый датчик нужно будет залить парафином. И еще я планирую записать образцы звука.

Источник

Наматыватель обмоток гитарных звукоснимателей

Обмотки у гитарных звукоснимателей бывают разными. Намотайте меньше витков — искажения получается небольшими, но может понадобиться предусилитель. Намотайте больше — амплитуда возрастёт настолько, что без предусилителя можно будет обойтись, но и искажения увеличатся. Выбирают звукосниматель в зависимости от того, какое произведение на электрогитаре хотят исполнить. А поручить намотку обмоток звукоснимателей автоматике поможет самоделка, которое придумал автор Instructables под ником TheBigSuleskey.

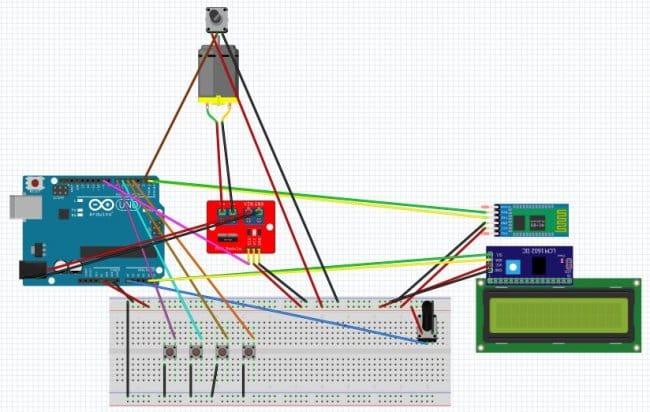

Устройство рассчитано на использование готовых каркасов, но может быть переделано на работу с любыми другими, включая 3D-печатные. Обмоточный провод сматывается с неподвижно стоящей на столе катушки, проходит через кольцо и вертикальную направляющую с несколькими отверстиями, затем наматывается на вращающийся каркас:

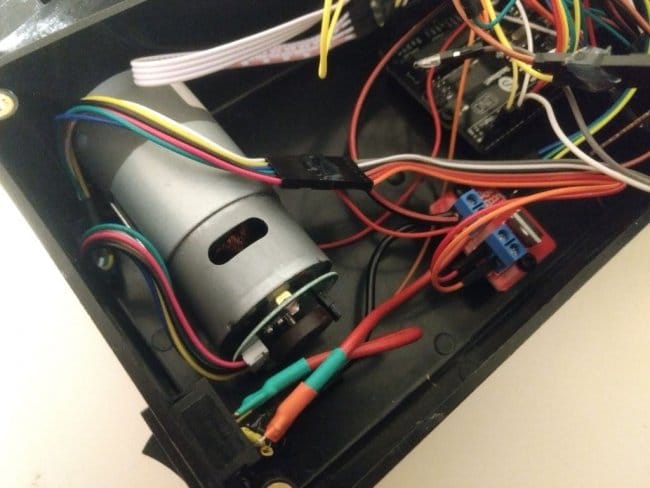

Собран наматыватель в корпусе из ПВХ размерами 200х120х65 мм с резиновыми ножками, самым громоздким компонентом прибора является 12-вольтовый двигатель постоянного тока с датчиком положения YC-52010. Управляется он через силовой драйвер от платы Arduino Uno или совместимой. Ввод информации осуществляется с четырёх кнопок и 10-килоомного переменного резистора, вывод — на дисплей 16х2 с последовательным интерфейсом. На схеме показан модуль для превращения обычного дисплея на HD44780 в последовательный. Возможен также обмен по Bluetooth через модуль HC06, но это дополнительная опция.

Кнопки при нажатии подтягивают цифровые входы Arduino к общему проводу, хорошо бы те же выводы подтянуть ещё и резисторами к плюсу, это улучшит помехозащищённость, но TheBigSuleskey не стал. Переменный резистор боковыми выводами подключён к плюсу и общему проводу, а средним — к аналоговому входу 0. Таким образом, напряжение на этом входе плавно изменяется от 0 до 5 В относительно общего провода.

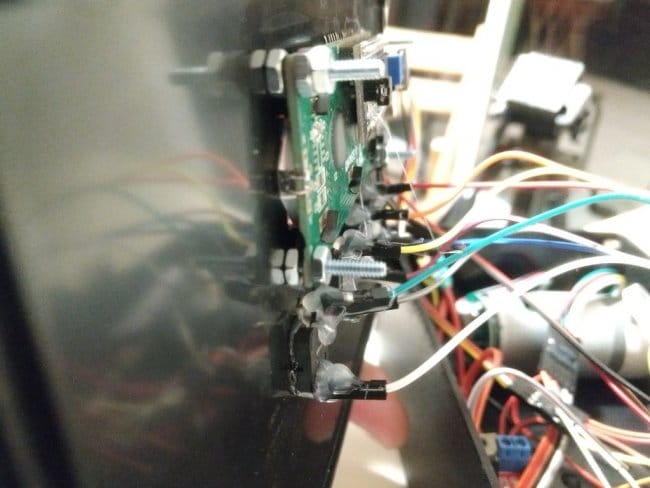

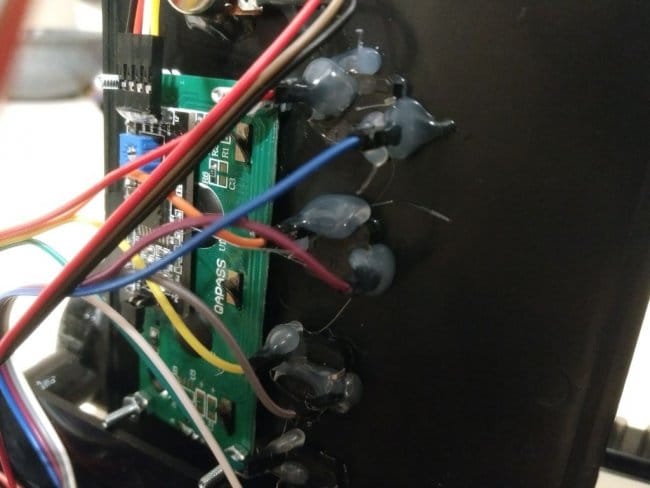

В корпусе мастер проделал отверстия для кнопок, выключателя, гнезда, вала двигателя, переменного резистора, и т.п. Он использовал для этого ручной инструмент, поскольку лазерный резак для этого подходит не любой, а только с очень мощной вытяжкой: ПВХ выделяет больше дыма, чем другие пластмассы. Приклеивая гнездо питания эпоксидкой, он проследил, чтобы она не попала внутрь. А USB-гнездо Arduino чуть подпилил. Резиновые ножки обязательны, без них корпус будет беспорядочно ездить по столу. Здесь готовая конструкция показана с разных сторон с уже установленными 3D-печатными деталями, об этом позже.

Элементы схемы с трудом, но влезли в корпус:

Пластмассу для 3D-печати можно брать любую. Заполнение малое, но стенки потолще, чтобы был запас на последующую ручную шлифовку. Перемычки с напечатанных деталей удалить.

Файлы для печати кольца и направляющей с отверстиями не приведены. Насадка на вал двигателя состоит из трёх частей: нижней , верхней и подвижной . Соединяя их вместе, мастер проследил, чтобы нижняя часть склеилась с верхней, но на подвижную клей не попал. Перед этим он поместил в соответствующие отверстия нижней части пружины от авторучек, а в выемки подвижной — магниты. У готовой насадки он слегка прогрел феном отверстие для вала двигателя, чтобы пластмасса размягчилась, надел всю конструкцию на вал и дал остыть. После этого устройство готово к проверке и использованию.

Источник