- Как заточить фрезу?

- Что следует учитывать?

- Как затачивать на станке разные фрезы?

- С боковыми зубьями

- С торцевыми зубьями

- Используем подручные средства

- Контроль качества

- Правила безопасности

- Заточка фрез

- Материал фрез

- Геометрия зубьев фрезы

- Заточка концевых фрез по дереву

- Круги для заточки

- Станок для заточки фрез

- Контроль качества заточки

Как заточить фрезу?

Заточка фрезы – скорее, необходимость, чем возможность проверить свои навыки. Если фреза сохранила идеальные, свойственные ей очертания, её не выгнуло «яйцом», центр тяжести не смещён, то её не меняют, а подтачивают.

Что следует учитывать?

Все фрезы, кроме алмазных, подлежат заточке. Заточить фрезу, не содержащую алмазных частиц на режущей кромке, возможно, если её наконечник не содержит победитового сплава, придающего фрезе особую прочность. С победитом справится лишь алмаз – а для остальных фрез, изготовленных из разнообразных сортов быстрорежущей инструментальной стали, сгодится и обычный станок.

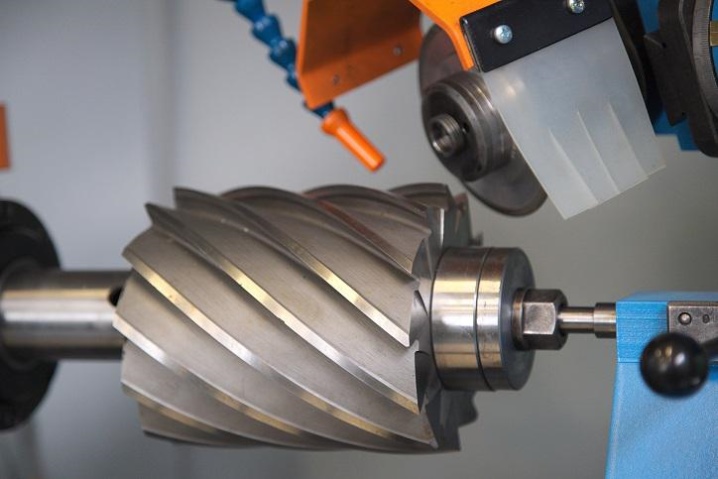

Фрезы из инструментальной стали применяются, будучи изготовленными из инструментальных быстрорежущих сталей. Их зубья сработаны из особо твёрдых сплавов. Фиксируются эти зубцы с помощью пайки высокотемпературным припоем, выдерживающим нагрев от трения об обрабатываемую деталь до сотен градусов. Составные фрезы, позволяющие резать и обтачивать заготовки и детали в нескольких плоскостях и проекциях, изготавливают на специальных станках. Станок, на котором устанавливается такая фреза, обладает возможностью регулировать подачу точильного круга с разных сторон, позволяя мастеру подобрать оптимальный угол обточки.

Фрезы по дереву точатся при помощи простого точильного бруска или круглого, кольцеобразного камня, закреплённого на двигателе от дрели с помощью особых зажимов на её переходнике. Пуск и работа точильного привода производятся с малыми оборотами. Цель – равномерно заточить, сохраняя при этом угол обтачивания, как это сделано заводом-изготовителем.

Спиральные фрезы обтачиваются сложнее, на шлифкруге чашечного типа. Обтачиваются тыловые поверхности зубцов, а стабильность угла поддерживает специальный фиксатор. Если за углом и неподвижностью фрезы в моменты заточки не проследить, то фреза сразу же расцентруется, и возникнет паразитная вибрация, в считанные часы непрерывной работы разбивающая любые подшипники. Снятие одного из слоёв происходит на глубину до 0,04 мм, в два подхода – последнее необходимо для чистовой заточки.

Концевые фрезы по металлу обтачиваются так же, как и резаки по дереву – за исключением обтачивания торцевых зубцов. Каждый из этих зубьев располагается по горизонту. Обтачивающий круг движется вдоль него под заранее выставленным углом. Мастер проследит, чтобы действия по обточке шли однообразно и последовательно. Червячные фрезы по металлу обтачиваются исходя из формы зубцов – острозаточенные обрабатываются сзади, заточенные с тыльной стороны – спереди.

Как затачивать на станке разные фрезы?

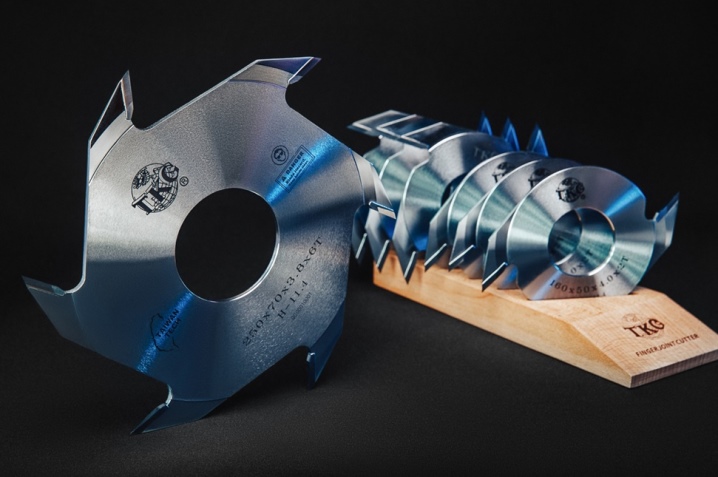

Точить своими руками фрезы на станке сможет даже новичок – после ввода в курс дела. Для сложных косозубых и фрез со спиральными зубьями станок обеспечит необходимое усилие вращения. Насадные (модульные) сборные фрезы затачиваются так же, как и простые торцовые – их зубья часто располагаются на торце, а сам резак представляет собой насадку, отдалённо напоминающую режущую коронку. Зубья у модульных фрез могут располагаться как спереди (на конце), так и по бокам.

Шипорезные резаки представляют собой конструкцию, зубцы которой расположены радиально, подобно цветку. Они расположены на общей основе. Воображаемые линии, соединяющие их верхушки, представляют собой правильный многоугольник. Обточка шипорезных изделий производится следующим образом.

Точильный диск располагается так, что плоскость, проходящая через его точку соприкосновения с шипом, параллельна внешней плоскости торца (если фрезу поставить вертикально на него). Угол обточки равен величине, зависящей от угла расположения центральной оси шипа, отнятой от прямого угла. Задача – получить аккуратно срезанный, сточенный шип: он отчётливо выделяется на чертеже продольной проекции изделия. Плоскость его обточки параллельна плоскости гладкой части торца. Затачиваются такие резаки только на станке.

С боковыми зубьями

Заточить винтовые зубья, расположенные с боков, возможно следующим образом.

- Установите фрезу в цангу станка.

- Поставьте копировальное остриё в самом высоком положении. Конец острия должен соприкоснуться с наружным краем канала торцевой фрезы.

- Выдвиньте резак в позицию, при которой остриё займёт место возле хвостовой части фрезы, уткнувшись в канал зубца.

- Переместите точильный круг, используя рукоятку бокового смещения. Наружная кромка должна состыковаться с остриём.

- Запустите станок. При помощи рукоятки подведения круга перемещайте его по направлению к обтачиваемому резаку. В результате заточка выдаст шлейф искр – раскалённых микроскопических частиц металла.

- Используя шкалу подачи, отрегулируйте толщину стачиваемого слоя – не более 0,05 мм.

- Чтобы заточить зуб по всей его протяжённости, втяните шпиндель с фрезой до схода её с острия. Не нарушайте контакта фрезы с остриём. Фреза провернётся таким образом, что шлифуемая кромка не потеряет соприкосновение с точильным кругом, если их взаиморасположение не меняется.

- Повторите вышеописанные действия для второго подхода. Он является гарантией безупречности обточки инструмента.

- Повторите оба подхода обточки для остальных зубцов.

Одинаковая заточка для всех зубцов обеспечивается постоянством толщины стачиваемого слоя. Этого легко достичь, не изменяя положения рукоятки прямой подачи.

С торцевыми зубьями

Затачивая торцевые зубья, придерживайтесь следующей инструкции.

- Торцевую фрезу поставьте в позицию, при которой обтачиваемый в данный момент зуб выставился бы по горизонту. Если на станке нет шкалы градуировки, горизонтальность проверяется с помощью линейки-угла (90 градусов).

- Перемещайте обтачивающую грань точильного круга вдоль режущей кромки зубца.

Когда требуется выставить угол обтачивания, сместите точильный круг вверх или вниз. Либо наклоните под этим же углом шпиндель с установленной фрезой. Последнее действие возможно не на всех станках.

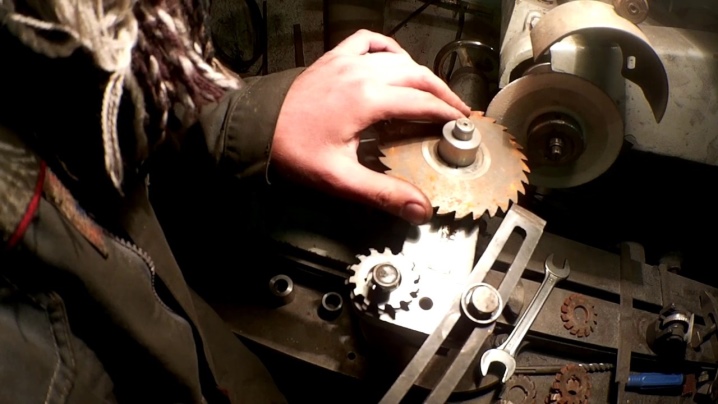

Используем подручные средства

От домашнего мастера требуется лишь любой электропривод и абразивные диски с разным показателем зернистости. Затачивание вручную – без привода – фрез возможно лишь при их наиболее простом исполнении (меньшей сложности, разнообразия расположения режущих зубцов в нескольких плоскостях), также потребуются бруски с таким же показателем зернистости, как и точильные круги.

Абразивный брусок или круг перед началом работ смачивают обычной или мыльной водой – она предотвратит перегрев материалов (включая припой, держащий зубья), из которых сделаны рабочие части фрез. Равномерность обточки вручную сложнее проконтролировать из-за непостоянства человеческой прижимной силы – по сравнению с таким же воздействием со стороны механики станка. Второй фактор – не меняя усилие, считать количество возвратно-поступательных движений.

Ручное обтачивание, хоть и является относительно бесплатным, чревато случайной необратимой порчей фрезы: переточенное (когда мастер перестарался) восстановить невозможно, поможет лишь смена фрезы на новую.

Контроль качества

Восстановив остроту режущих зубцов, фрезу тщательно осматривают. На глаз можно определить лишь зазубрины, сколы – например, при неправильном значении зернистости точильного абразива. Рассмотрите отточенную фрезу под лупой. Острия (зубцы) должны быть гладкими. Завод-изготовитель перед продажей шлифует фрезы, делая их почти идеальными, но практическое значение имеет не матовый блеск острия, а его применимость, соответствие заводскому допуску его технических характеристик.

Угол заточки спереди и сзади не должен отклоняться более чем на градус. Измерить правильный угол возможно лишь с помощью угломера 2-УРИ либо при помощи маятникового измерителя.

Последние, но не менее существенные параметры – смежное и противоположное биение. Первое – величина между соседними зубьями, второе – между противоположными зубцами. Торцевые фрезы обладают допусками в 40-60 мкм. Большее значение сразу же приведёт к появлению дестабилизирующей всю механику фрезера вибрации. Она скажется и на качестве обтачивания заготовок.

Правила безопасности

Не продолжайте работать на затупленных фрезах. Есть риск повредить обтачиваемые заготовки, необратимо проточить зубья фрезы до их полного истирания, а также «загнать» станок на износ.

Не приступайте к обточке затупленных резаков, не выставив угол обточки зубцов – и не установив точильный круг с требуемой зернистостью. Если такого круга нет – лучше подождать, пока не приобретёте нужный.

Если доступа к затачивающему станку нет, а дальнейшая работа не терпит простоя – воспользуйтесь подручными средствами. Обтачивая фрезу вручную, действуйте крайне осторожно, чтобы не «переточить» ни один из зубьев.

Если зубья стёрлись настолько, что обточка с использованием любых приспособлений не даст существенной эффективности дальнейшей работы, то поменяйте изношенный резак на новый.

Не пытайтесь обточить алмазную фрезу на оборудовании с обычными точильными кругами. Толку здесь не будет никакого, зато сам круг сточится. Дело в том, что алмаз существенно твёрже точильного диска.

Победитовые фрезы обтачиваются только на дисках с алмазным напылением. Обточить победитовые зубцы на дисках из карбида или электрокорунда весьма затруднительно – заточка резака займёт значительно больше времени, чем это обычно требуется, а сам круг будет заметно проточен.

Избегайте применения фрез-подделок. Обтачивать их предстояло бы после каждого сеанса работы с одной или несколькими деталями – и это в лучшем случае. Резаки из чёрной стали, не содержащей легирующих присадок, не закалённой дополнительно, пригодны разве что для обработки дерева и пластика. Отрезные изделия по дереву, рассчитанные для ручного фрезера, подделывают чаще, чем резаки по металлу.

Станок должен периодически – при интенсивном использовании раз в 3 месяца или полгода – очищаться и смазываться. Очистка осуществляется до смазки движущихся его частей. Дело в том, что механика, в частности подшипники, не терпит так называемого масляного голода – срок её службы сокращается на порядок.

Алмазные резаки всех видов и разновидностей, включая торцевые, проходят контроль со стороны эксперта. При необходимости тот поспособствует повторному нанесению ранее утраченной алмазной крошки. Если изделие децентровано настолько, что даже после восстановления оно будет «бить» фрезер во все стороны, то сам резак должен быть заменен, невзирая на его сравнительно высокую цену.

Детальнее о том, как заточить фрезу, смотрите в следующем видео.

Источник

Заточка фрез

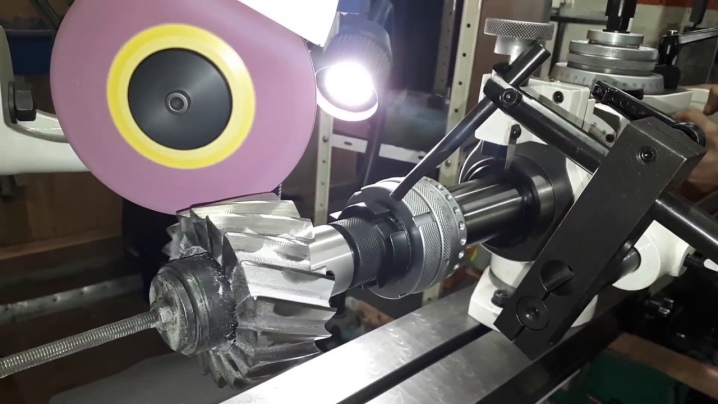

Особенность заточки фрез состоит в относительно большой протяженности и криволинейности режущих кромок их зубьев. При заточке требуется обеспечить движение поверхности круга точно по кромке. Особую сложность в этом отношении представляет заточка фасонных фрез, имеющих затылованный угол. Чтобы сохранить фасонный профиль фрезы и упростить заточку, затылованные зубья затачиваются только по передней поверхности (где передняя, а где задняя поверхности см. ниже). Острозаточенные зубья, имеющие прямолинейную или стандартизированную криволинейную форму, затачивают по задней поверхности. Прорезные и отрезные фрезы затачиваются по передней и задней поверхностям зубьев. Про их заточку читайте в статье Заточка дисковых пил.

Заточку осуществляют на специализированных и универсальных станках для заточки фрез, реже вручную.

Материал фрез

Из инструментальных сталей используются марки У7А, У8А, У9А, ХГ, ХВ5, 9ХС, ХВГ и пр.

Быстрорежущая инструментальная сталь, идущая на изготовление фрез, подразделяется на сталь нормальной производительности (Р6М5, Р9, Р12, Р18 и пр.) и повышенной. К последней категории относятся стали, легированные кобальтом, ванадием, вольфрамом и молибденом (Р6М3, Р18Ф2К5, Р9Ф2К10, Р9Ф2К5 и др.).

Твердые сплавы, из которых делают зубья фрез, производятся в виде пластин стандартных размеров и форм, крепящихся к корпусу фрезы высокотемпературной пайкой (например, серебряным припоем ПСр-40) или с помощью резьбовых соединений (сборные фрезы). Они состоят из карбидов вольфрама, титана и тантала, связанных кобальтом. Фрезы, изготовленные из вольфрамо-кобальтовых сплавов (ВК2, ВК3, ВК6, ВК6М, ВК8 и пр.), используются для обработки чугуна, цветных металлов, неметаллических материалов. Титаново-вольфрамо-кобальтовые сплавы (Т5К10, Т15К6, Т14К8, Т30К4 и др.) менее прочны, чем сплавы типа ВК, но они имеют более высокую износостойкость при обработке деталей из различных видов стали. Трехкарбидные сплавы, состоящие из карбидов вольфрама, тантала, титана и кобальта (ТТ7К12 и пр.), в основном также применяются для обработки сталей.

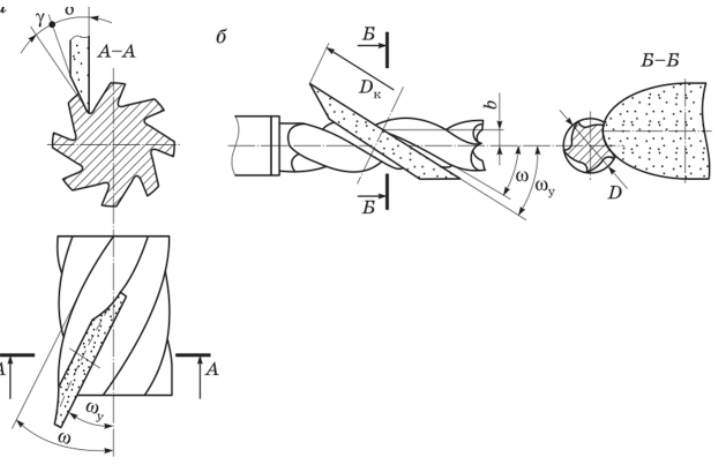

Геометрия зубьев фрезы

У затылованных зубьев, которыми оснащаются фасонные фрезы, задняя поверхность выполняется по архимедовой спирали. Поскольку обработка фасонной поверхности очень трудна технологически, заточка фрез с затылованными зубьями осуществляется по передней поверхности.

Независимо от того, сколько зубьев имеется на фрезе, каждый из них можно рассматривать как отдельный резец, характеризующийся стандартными для всякого резца параметрами — передним (γ) и задним (α) углами, размером затачиваемой площадки (f), углом наклона зубьев (λ).

Площадка f представляет собой часть задней поверхности зуба, подвергающаяся шлифовки при затачивании по задней поверхности. По этой поверхности происходит основной износ зубьев, ее размер влияет на величину силы трения между фрезой и обрабатываемой деталью, поэтому она должна поддерживаться в определенном диапазоне.

Главный передний угол γ — угол между касательной к передней поверхности и осевой плоскостью. Он измеряется в плоскости, которая проходит через данную точку перпендикулярно к главной режущей кромке.

Главный задний угол α — угол между касательной к задней поверхности в рассматриваемой точке главной режущей кромки и касательной к окружности вращения данной точки. В функцию угла α входит уменьшение трения между фрезой и обрабатываемой деталью.

Вспомогательный задний угол α1 характеризует увеличенный просвет между обрабатываемым поверхностью и телом зуба. Необходимость заточки фрез по вспомогательному углу возникает при определенной величине износа фрезы и увеличении площадки f. Ее цель — снижение трения между зубом и обрабатываемым материалом. Не все фрезы имеют этот угол.

В зависимости от формы и направления режущей кромки, зубья могут быть прямыми или винтовыми. Наклон зубьев фрезы характеризуется углом λ между развернутой винтовой кромкой и осью фрезы.

Значения углов зависят от типа фрезы, марки сплава или стали, из которых она изготовлена, и вида материала, для обработки которого предназначена.

При обработке вязких материалов главный передний угол выбирается в пределах 10-20° и более. У твердосплавных фрез для обработки сталей он близок к нулю или даже отрицателен. Задний угол также может варьироваться в широких пределах.

Заточка концевых фрез по дереву

В процессе заточки брусок смачивается чистой или мыльной водой. После заточки он моется и сушится.

По мере стачивания передней поверхности, кромка заострится, а диаметр фрезы уменьшится незначительно.

Если на фрезе есть направляющий подшипник, его сначала надо снять (если это возможно) и только потом затачивать. Попытка сэкономить минуту закончится загубленным подшипником и испорченной фрезой. Ещё нужно очистить фрезу от остатков древесной смолы, используя растворитель.

Как при заточке любого другого инструмента, нужно использовать бруски разной зернистости, в зависимости от толщины снимаемого слоя материала и необходимой чистоты поверхности. Перед заточной нужно убедиться в том, что брусок имеет правильную форму.

Затачивая каждый резец, для сохранения симметрии, нужно стараться делать одинаковое количество затачивающих движений и с одинаковым нажимом.

Если материал резцов фрезы достаточно мягкий, вместо бруска можно воспользоваться абразивной бумагой приклеенной на ровную поверхность (рейку из твердого дерева или полоску стали).

Концевые фрезы по дереву можно заточить и на точильном станке с небольшой скоростью вращения круга, используя соответствующий абразивный круг.

Круги для заточки

При использовании абразивных кругов (особенно алмазных) желательно осуществлять их охлаждение СОЖ.

С повышением температуры микротвердость абразивных материалов снижается. Повышение температуры до 1000°С уменьшает микротвердость почти в 2-2,5 раза по сравнению с микротвердостью при комнатной температуре. Повышение температуры до 1300°С вызывает снижение твердости абразивных материалов почти в 4-6 раз.

Применение воды для охлаждения может привести к появлению ржавчины на деталях и узлах станка. Для устранения коррозии к воде добавляют мыло и определенные электролиты (углекислый натрий, кальцинированная сода, тринатрийфосфат, нитрит натрия, силикат натрия и т.д.), которые образуют защитные пленки. При обычном шлифовании чаще всего пользуются мыльным и содовыми растворами, а при чистовом шлифовании — низкоконцентрированными эмульсиями.

Для увеличения производительности шлифования абразивными кругами и уменьшения удельного износа, следует выбирать наибольшую зернистость, которая обеспечивает требуемый класс чистоты поверхности затачиваемого инструмента.

Для выбора зернистости абразива, в соответствии со стадией заточки, можно воспользоваться таблицей в статье про бруски для заточки.

Окружная скорость круга при заточке твердосплавных зубьев должна быть около 10-18 м/с. Это означает, что при использовании круга диаметром 125 мм скорость вращения двигателя должна быть около 1500-2700 об/мин. Заточка более хрупких сплавов производится при меньшей скорости из данного диапазона. При заточке твердосплавных инструментов применение жестких режимов приводит к образованию повышенных напряжений и трещин, а иногда и к выкрашиванию режущих кромок, при этом повышается износ круга.

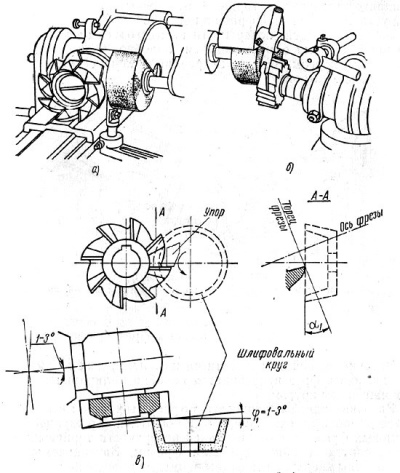

Форма круга для заточки заднего угла зубьев на цилиндрической поверхности — чашечная (ЧЦ или ЧК) или тарельчатая (1Т, 2Т, 3Т), переднего угла — тарельчатая или плоская.

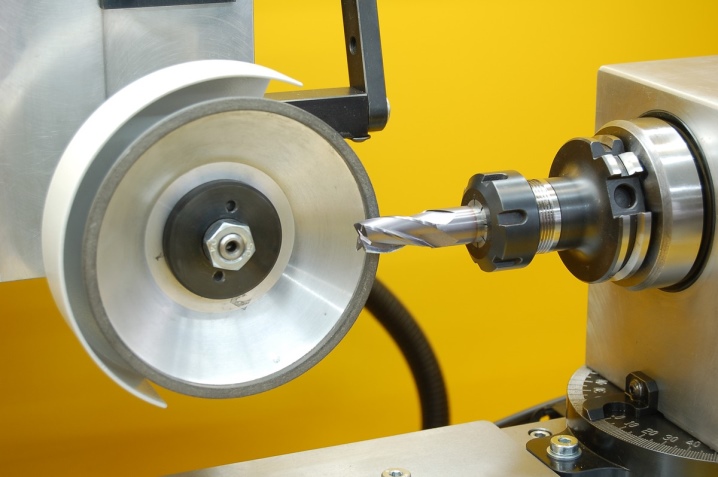

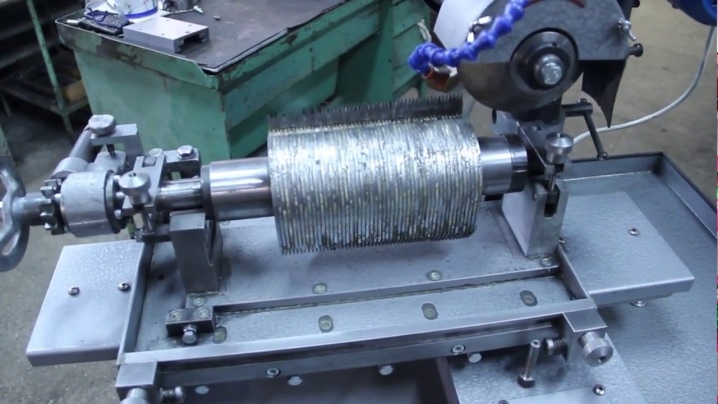

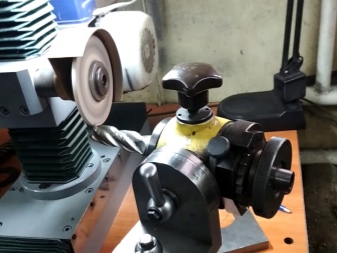

Станок для заточки фрез

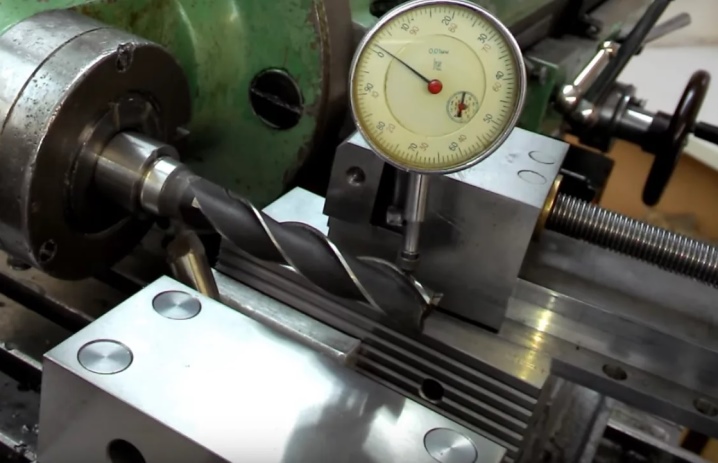

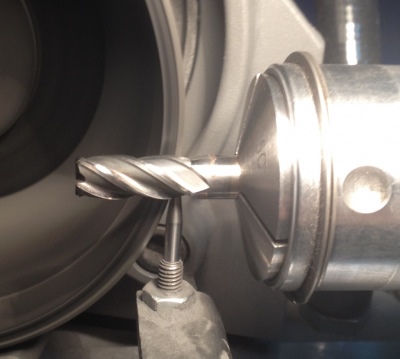

Сущность заточки концевой фрезы состоит в том, что при ее продольном перемещении относительно круга, одновременно происходит синхронизированный поворот ее вокруг своей оси. Благодаря этому затачиваемая кромка все время находится в контакте с кругом на одной и той же высоте (обеспечивается один и тот же угол заточки). Синхронизация поступательного и вращательного движений достигается при помощи иглы-копира, упирающейся во впадину на передней поверхности зуба. Прижимая затачиваемый зуб к игле и плавно смещая фрезу в осевом направлении, оператор одним движением производит заточку зуба на всю его длину.

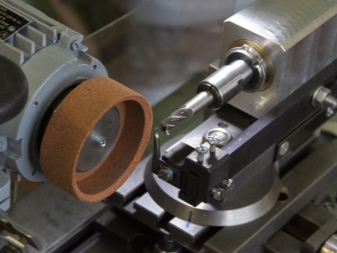

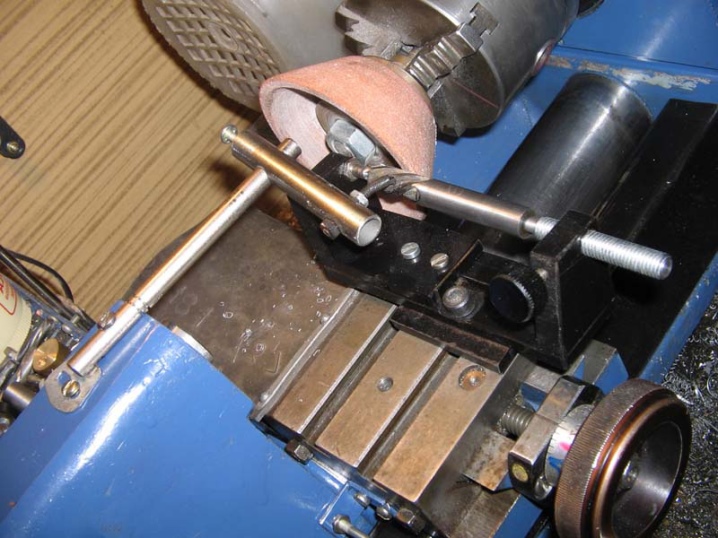

Заточка боковых зубьев. В упрощенном виде заточка винтовых зубьев, выглядит таким образом. Фреза устанавливается в цангу.

Игла-копир устанавливается в позицию, при которой она находится в самом высоком положении, а ее кончик касается наружного края канавки концевой фрезы.

Фреза устанавливается в исходное (выдвинутое) положение, при котором игла располагается возле хвостовика, упираясь в канавку зуба.

Шлифовальный круг с помощью ручки бокового смещения передвигается в положение, при котором его наружная кромка совпадает с иглой.

Включается двигатель, и ручкой прямой подачи круг медленно подводится к фрезе, пока не начнется искрение. После чего с помощью шкалы подачи устанавливается толщина снимаемого металла (обычно 25-50 мкм).

Заточка зуба на всю его длину производится втягиванием шпинделя с фрезой до тех пор, пока последняя не сойдет с иглы. При этом нужно следить за тем, чтобы фреза постоянно находилась в контакте с иглой. Этим обеспечивается проворот фрезы, необходимый для того, чтобы затачиваемая кромка находилась в контакте с кругом при одном и том же взаимном положении.

Для обеспечения чистоты обработки проход фрезы повторяется еще один раз без изменения толщины снимаемого металла. На этом обработка одного зуба заканчивается, и аналогичная операция повторяется для всех остальных зубьев. Чтобы заточка всех зубьев получилась одинаковой, не следует изменять толщину снимаемого металла, установленную вначале с помощью ручки прямой подачи.

Изменяя положение иглы таким образом, чтобы ее кончик упирался в разные точки на канавке зуба (на край или середину, например), можно изменять величины угла α и α1.

Заточка торцевых зубьев. Для заточки торцевых зубьев, концевую фрезу нужно установить в положение, при котором затачиваемый зуб расположился бы строго горизонтально. Система заточки Е-90 оснащена градуированным кольцом, которое позволяет легко и просто устанавливать торцевые зубья горизонтально. Если используется станок для заточки фрез, не оснащенный подобным механизмом, устанавливать горизонтальность зубьев можно с помощью угольника.

Заточка зуба, выставленного горизонтально, производится перемещением кромки заточного круга вдоль кромки зуба. Величина угла заточки регулируется смещением круга по вертикали либо наклоном шпинделя с фрезой (если это возможно).

Контроль качества заточки

Допустимые отклонения переднего и заднего угла заточки всех фрез составляет ±1°. Углы могут замеряться специальным угломером 2УРИ или маятниковым угломером.

У стандартных фрез регламентируется радиальное биение двух смежных (σсм) и двух противоположных (σпр) зубьев, а также торцовое биение. Допустимые значения радиального и торцового биений зубьев фрез приведены в таблице ниже (для фрез, не имеющих торцовых зубьев, указано допустимое биение опорных торцов).

Проверку качества заточки или доводки производят внешним осмотром с помощью лупы. Режущие кромки фрез должны быть без зазубрин и выбоин.

Наличие трещин на пластинках твердого сплава определяют, пользуясь лупой, смачивая пластины керосином. В этом случае при наличии трещин выступает керосин.

Видео:

Источник