- Как покрасить раму грузовика своими руками

- PS Tuning › Блог › Как красить раму. Как красить днище.

- Ржавеет рама

- Как покрасить раму грузовика своими руками

- Покраска грузовика на заводе-изготовителе

- Этапы покраски грузовика на заводе

- Чем грунтуют и красят грузовые автомобили

- Особенности покраски частей машины

- Как обеспечивается долговечность лакокрасочного покрытия

- Заключение

- Покраска грузовых автомобилей на заводе Ивеко АМТ

Как покрасить раму грузовика своими руками

PS Tuning › Блог › Как красить раму. Как красить днище.

Выложив в Кузовном сообществе пост о нашей работе (Рождение 105-го Крузака, 2018 года выпуска.) по кузову и раме 105-го Крузака, у читателей стало появляться очень много вопросов о том, каким грунтом, какой краской лучше красить раму и днище автомобиля.

Начнем с начала. Один из самых важных этапов, это — очистка метала от ржавчины. Мы не рекомендуем применять различные кислоты, которые травят ржавчину. Подобные составы необходимо полностью смывать с метала, в противном случае кислота разрушит и до того уже ослабленный метал. Учитывая, что рама и днище автомобиля очень сложно-рельефны, вымыть всю кислоту будет очень трудно. Самое хорошее — применять сыпучие абразивы.

Очистив раму или днище, максимально до чистого метала, их нужно грунтовать и красить. Вот тут возникает главный вопрос связанный с использованием грунта. Кислотный или Эпоксидный? Все, кто планирует или уже делает подобный вид работ, естественно бегут за советом в Кузовные цеха. Там все, в один голос говорят, что нужно класть Кислотник, Акрил и краска. Сетуют, что они всегда так делают и тут все хорошо, все будет работать!

Теперь давайте размышлять вместе.

1. Задача Кислотного грунта, а из названия мы понимаем, что в нем есть кислота, «подорвать» метал, говоря проще, сделать поверхность шероховатой на молекулярном уровне. В заводских условиях для этого используют химические компоненты, обрабатывая кузова и рамы перед покраской. «Подорванный» кислотой метал отлично «открывается» для химических компонентов и присадок, которые находятся в грунтовке. Тем самым, Кислотный грунт обеспечивает хорошую защиту от коррозии. Но, по своей структуре, грунт хорошо пропускает пары влаги к металу.

2. Есть важное требование к толщине нанесения Кислотного грунта, слой должен быть не толще 8 микрон. В противном случае, сама кислота в грунте может стать источником очага коррозии. При условии, что днище и рама авто имеют плоскости под различными углами, кронштейны, усилители и т.д. Контролировать толщину слоя становится не возможным! Маляр «проходит» по одному месту несколько раз под разными углами, стараясь покрыть сложно-рельефные участки.

3. Кислотный грунт требует перекрытия нейтральным грунтом или грунтом наполнителем. Для этого на кислотный грунт необходимо нанести риску. Опять-же, учтивая сложный рельеф окрашиваемых элементов и, наличие теневых зон, куда долетела краска из пульверизатора, но не дотянется абразивный материал и рука маляра, возникает вопрос о качестве подготовки слоя с Кислотником под последующие слои.

4. «Пробитый» шкуркой при нанесении риски до голого метала Кислотник, требуется перекрыть заново. Сколько раз вы «пробьете» грунт матируя раму или днище и сколько раз вам потребуется перекрывать «пробитые» места, вопрос открытый. Даже, допуская, что вы везде сможете подлезть шкуркой и за матировать все места, сколько на это уйдет времени?

Учитывая, хотя бы эти факторы, мы приняли решение, что отказываемся от Кислотного грунта при проведении работ с днищем и рамой авто в нашей мастерской.

Мы остановили свой выбор на Эпоксидном грунте, а в качестве финишного покрытия используем Полиуретановую краску. Используем полную систему (грунт, разбавители, очистители, отвердители и краску) одного производителя. Работаем только Мокрым по Мокрому! 7 дней сушим окрашенные элементы. Для Эпоксидника, время сушки важно! После полной сушки раму и днище покрываем защитными составами (герметик, антикор и т.д). Опять-же, учитывая сложные рельефы днища и рамы, стараемся использовать контрастные цвета для следующих слоев. Например: белый грунт, желтый финишный цвет и черный антикор. В этом случае самый хороший контроль теневых заполнений.

Ржавеет рама

Diesel. Объединённый форум владельцев грузовиков и спецтехники

Источник

Как покрасить раму грузовика своими руками

Я этими вещами , уже лет эдак двенадцать работаю ;-). Это у меня одна из работ , так сказать. » Уретановая » эмаль , это вообще , очень кокетливо звучит :-). В расчете как раз на обычного обывателя. Открываем реестр допущеных производителей ЛКМ например того же Газпрома или Лукойла или Регистра , смотрим , сравниваем.

Второй нюанс. Действительно профессиональные покрытия никогда в фасовках меньше чем по 20кг не встречаются . Так уж повелось. А тема производства ЛКМ , это как производство чипсов , например , достаточно мешалки и колеровочной машинки. Ну и принтера цветного , чтоб красивые этикетки печатать , с непонятными словосочетаниями . Профессиональные полиуретановые краски имеют крайне малый срок жизни . Поэтому смешиваются и наносятся специальным оборудованием с довольно жескими требованиями по чистоте поверхности.

Автомобильные рамы , должным образом обработанные от ржи и огрунтованные обычными автомобильными эпоксидными или акриловыми или полиуретановыми грунтами и эмалями служат годами. Без всяких шаманских манипуляций 😉

ЗЫ. Противопожарные краски , они не » плохо разгораются » у них принцип другой . ;-). Они под действием температуры вспучиваются и увеличиваясь в объеме эта » пена » позволяет оттянуть время наступления предела стойкости металлических конструкций в следствии нагрева. Только и всего .

Вот так я красил себе 😉

Всякая эмаль или любая другая краска будет работать только при условии идеальной очистки поверхности. Другими словами , хотите получить хорошее стойкое покрытие , пескоструйте раму и окраска не позже 30 минут после этого. Точнее сначала обмыть растворителем от пыли , потом огрунтовать , контролируя толщину , потом покрасить , опять же с контролем толщины. Тогда гарантированно , сколько то времени будет работать. до появления первых очагов коррозии. Все остальное , это ипохондрия на тему » встанет завтра солнце или не встанет » :-).

Поэтому , без разницы , чем вы покрасите раму , главное , что бы качественно. Все эти » грунт — эмали » по ржавчине , развод лохов 🙂

Посоветуй каким грунтом и краской красить, рама будет отпескоструена.

Например линейка Мобихел,грунт-праймер 1,2 слоя,2 компонентный грунт 1,2 слоя,эмаль синтетика.

Спасибо.а по объему грунта и краски не подскажешь рама без всего 3151.

А чем и как покрасить, если нет возможности пескоструить.

Без пескоструйки практически нет смысла красить,через пару месяцев все отвалиться,лишняя трата времени и денег.

Всякая эмаль или любая другая краска будет работать только при условии идеальной очистки поверхности. Другими словами , хотите получить хорошее стойкое покрытие , пескоструйте раму и окраска не позже 30 минут после этого. Точнее сначала обмыть растворителем от пыли , потом огрунтовать , контролируя толщину , потом покрасить , опять же с контролем толщины. Тогда гарантированно , сколько то времени будет работать. до появления первых очагов коррозии. Все остальное , это ипохондрия на тему » встанет завтра солнце или не встанет » :-).

Поэтому , без разницы , чем вы покрасите раму , главное , что бы качественно. Все эти » грунт — эмали » по ржавчине , развод лохов 🙂

А почему не позже 30 минут?

Спасибо.а по объему грунта и краски не подскажешь рама без всего 3151.

Возьми по банке-пригодится.Разбавители и отвердители той же фирмы.

Возьми по банке-пригодится.Разбавители и отвердители той же фирмы.

А подготавливать , как Вы верно заметели , одинаково и для одного и для другого 🙂

. Насколько я помню, то сурик (с олифой смешанный) наносится прямо на металл вместо грунтовки. т.к. он вступает в реакцию с металлом и тем самым делает ту самую всем известную защиту.

Ну да ! И параходы , прямо так , по ржавчине и фигачат , да ? :-). Интересно , зачем тогда нам платят за пескоструйку и обезжиривание . 😉

А фигли , само бы » вступило в реакцию и ага » . Вот заказчик лох . Главное , чтоб не узнал , где деньги теряет 😉

Хе-хе. Пескоструйка, обезжиривание и всё такое обязательно. Вот тока VALVE выше писал, что после этого грунт, а сверху сурик.

не сочтите за рекламу, я новенький на форуме, тоже озадачился этим вопросом, думаю чем красить раму и кузов в ближайшем будущем вот наткнулся в интернете на такое покрытиеhttp://bedliner.ru/xs-100.html

Основные свойства материала XS:

Защита от истирания и повреждения обработанной поверхности

Защита от механических повреждений

Защита от воздействия воды, бензина, соли и разных химических составов

Защита от коррозии

Противоскользящее покрытие

Экологически чистое покрытие (не содержит Летучих Органических Соединений)

Обладает своиствами вибро и шумоизолятора

На ощупь — «твердая резина с шероховатой поверхностью»

Можно красить сверху краской (сразу после обработки поверхности покрытием)

Есть разные цвета: черный, серый, белый, желтый, синий, красный, коричневый и другие.

Наносится горячим методом под давлением

Быстрая полимеризация

Локально ремонтируется и может обновляться

Отсутствуют швы и обрабатывается любая геометрическая поверхность

Задувается на сухую обезжиренную поверхность (в некоторых случаях на грунт)

на сайте приведены фотографии машин полностью окрашенных данным покрытиемhttp://bedliner.ru/

выглядит по крайней мере на фото очень даже красиво, только вот встает вопрос цены

А мне кажется, что красить раму — это совершенно напрасно загубленное время и средства. Кроме эстетики в этом нет никакого смысла. А учитывая, что раму практически не видно, то и с эстетической точки зрения получается неоправданным. Рама без антикора и покраски 20 лет прослужит (если ее раньше не сломают) Значит 20 лет, потом замена рамы и еще 20 лет. Итого 40 лет. Даже если кому то сейчас 20 лет отроду и он планирует всю свою водительскую жизнь проездить на одном уазе, то за 40 лет ему придется раму поменять 1 раз.:D

Целиком и полностью согласен.

В покраске я вообще не спец, разве что кисточкой умею размахивать в разные стороны.

Но вот опыт мой , личный.

Досталось мне по случаю литров 10 краски, которой «цинки» красят. Это коробки железные, в которые патроны упаковывают. Кто служил, должен был видеть.

К тому времени железный гараж мой, совсем потерял вид и стал «рыжим». Ну и решил я покрасить гараж. В гараже лепестричества нету, и я решился на подвиг, — отчистить гараж 4Х6 от ржавчины вручную, железной щеткой. Интузиазизм окончательно улетучился уже на первом боку гаража, даже чуть раньше, бок зачистил не до конца.

Короче плюнув на все, краска то все равно халявная, покрасил гараж не зачищая, только большие лопухи отставшей краски посбивал.

красил по деревенски , валиком. разбавляя краску примерно наполовину растворителем (не помню уже каким).

Прошло уже лет 15 точно, может чуть больше, и только совсем недавно по гаражу поползли «рыжие жучки» .

Еще рассказывали про эту краску, что мол покрашенные ей коробки с патронами, должны пролежать в земле 50 лет и не иметь признаков коррозии, (покраска не валиком, конечно, а как положено).

Как краска называется по правильному, не знаю, у нас её называют «военная» цвет у неё защитный, знал бы тогда, что куплю УАЗик такого же цвета, ни за какие коврижки не тратил бы её на гараж.

Это домыслы, как цинк открываешь она хлопьями слазит, а коробки защищены цинковым покрытием.

Источник

Покраска грузовика на заводе-изготовителе

Грузовые автомобили в процессе эксплуатации вынуждены преодолевать огромные расстояния и выдерживать массу отрицательных воздействий не только окружающей среды, но и внешних факторов. Царапины, вмятины и прочие повреждения появляются на кузове с завидной регулярностью, поэтому логично, что он, во-первых, должен изготавливаться из максимально прочных материалов, а во-вторых – тщательнейшим образом окрашиваться на заводе-изготовителе.

При этом необходимо неукоснительное соблюдение технологии и использование исключительно качественных материалов. О том, как проходит покраска грузовиков на конвейере, и какой должна быть краска для автомобиля, пойдет речь в нашем сегодняшнем материале.

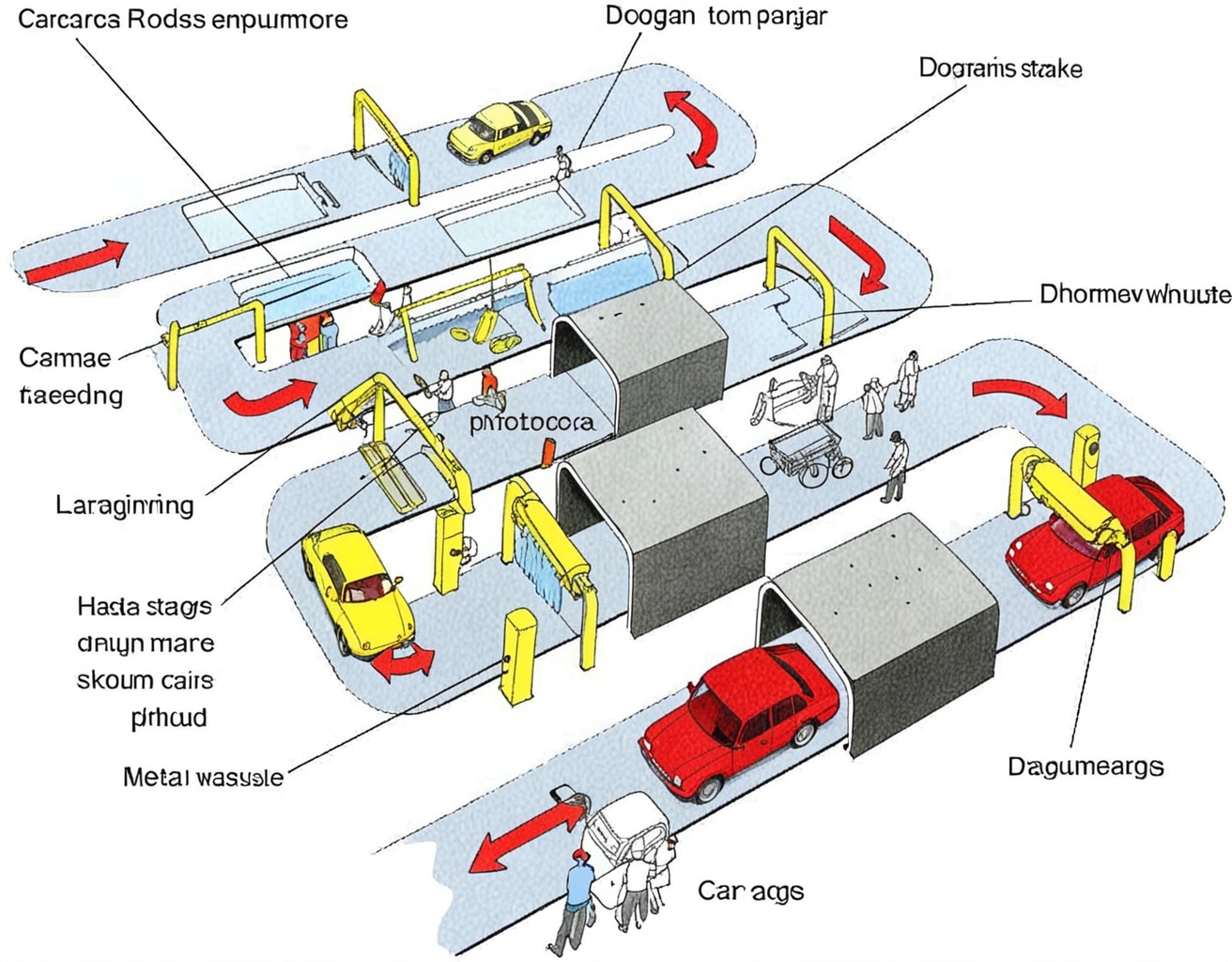

Этапы покраски грузовика на заводе

На предприятиях-изготовителях машины окрашиваются с применением поточного метода, а сам процесс состоит из целого ряда операций, выполняемых в строгой последовательности. Он включает несколько этапов и по очистке кузова, и по нанесению на него подготовительных и лакокрасочных материалов.

1 этап – обезжиривание и тщательная очистка.

Машина помещается в специальную камеру, где с нее удаляется грязь и наносятся специальные растворы. Далее кузов отправляют в ванну и там ополаскивают, после чего он следует дальше по конвейеру.

2 этап – сушка.

Авто помещают в сушилку, где поддерживается определенный температурный режим. После завершения данного этапа с поверхности полностью устраняются масляные и какие-либо другие загрязнения.

3 этап – фосфатирование.

ТС опускают в ванную, наполненную смесью солей фосфора, которые выполняют функцию грунтовки и обеспечивают защиту кузова от появления ржавчины. После этой процедуры машину ополаскивают.

4 этап – катафорезное грунтование.

Это важнейший шаг, состоящий в поочередном погружении будущего грузовика в ванны с различными растворами. Они необходимы для того, чтобы предотвратить появление на кузове следов коррозии даже после длительной его эксплуатации. После завершения такого «купания» автомобиль вновь ополаскивают, но уже распыляя на него раствор и тем самым убирая с поверхности остатки грунтовки.

5 этап – герметизация.

На все стыки кузова наносится герметик. Делается это либо вручную, либо роботизированным способом. Процедура необходима для того, чтобы уберечь кузов от все той же коррозии и предотвратить попадание на него грязи. Завершается этап тщательным протиранием всех кузовных элементов.

Этап 6 – грунтование.

Он проходит в камере, в которой на авто наносится грунтовка, делается это с привлечением специальных «умных» механизмов. После грунтования кузов должен полностью высохнуть, затем его тщательно шлифуют и протирают, наносят еще один слой грунтовки, а затем хорошенько просушивают и отправляют дальше по конвейеру.

Этап 7 – окрашивание.

На загрунтованный кузов наносится автоэмаль, при этом поддерживается оптимальный температурный режим и уровень влажности. Собственно, на этом покраска грузовых автомобилей на заводе-изготовителе и завершается.

Чем грунтуют и красят грузовые автомобили

Жесткие условия эксплуатации грузового транспорта диктуют свои требования к красящим составам, используемым для обработки кузова.

Покрытие, полученное путем грунтования и окрашивания, должно обладать повышенной антикоррозийной устойчивостью и соответствовать ряду других требований:

- Демонстрировать механическую прочность, удароустойчивость, эластичность.

- Быть стойким перед влиянием ультрафиолета.

- Обладать повышенной стойкостью к соляному туману и не терять первоначальных качеств на протяжении долгих лет службы.

В начале прошлого века для окрашивания грузовых авто использовались преимущественно нитроэмали. Они обладали рядом недостатков, в частности, для получения качественного покрытия необходимо было наносить не менее десяти слоев. Для того времени изобретение таких составов стало революционным решением, ведь краска быстро высыхала и была устойчива перед воздействием агрессивных веществ – масел и бензина, неблагоприятных погодных условий и т.д.

Сегодня нитроэмали применяются крайне редко, в основном – для дешевого кузовного ремонта. Позже им на смену пришли алкидные эмали, называемые еще авторемонтными. При массе достоинств, среди которых значится и доступная цена, на конвейерах они не применяются, по крайней мере, сейчас. До недавних пор такие материалы использовались изготовителями кузовных надстроек.

Следующим этапом развития стало привлечение в процессе покраски кузовов грузовиков меламиноалкидных эмалей, в основе которых лежат синтетические кислоты повышенной жирности. Затвердевая, они образуют на поверхности пленку, которая повышает устойчивость покрытия перед различного рода воздействиями. Примечательно то, что с началом использования этих ЛКМ стали применять технологию горячей сушки, о которой мы писали несколькими абзацами выше.

Ее преимущества налицо – краска затвердевает равномерно и по всей глубине, образуя надежную и, как ее называют специалисты – необратимую поверхность. Меламиновые эмали широко используются для окрашивания грузовых транспортных средств на заводских конвейерах.

Особенности покраски частей машины

Процесс окрашивания грузовых транспортных средств выполняется поэтапно, и каждая конкретная процедура зависит от того, какая именно часть кузова обрабатывается.

Покраска кабины грузовика

Осуществляется она в 5 этапов:

- Подготовка, устранение возможных следов коррозии.

- Обезжиривание и шлифование.

- Грунтование, которое обеспечивает дополнительную защиту от негативных воздействий.

- Полирование.

Кабина окрашивается еще до того, как на ней установят детали, на которые лакокрасочное покрытие наноситься не должно. После этого она помещается в сушильную камеру до полного высыхания.

Покраска рамы грузовика

Свои нюансы есть у покраски рамы грузового авто. Дело в том, что она сильнее, чем другие конструктивные элементы, подвержена механическим повреждениям, на ней раньше появляются вмятины и прочие дефекты.

Следовательно, для окрашивания данной детали должны использоваться еще более устойчивые к негативным воздействиям красящие составы, которые демонстрируют хорошую адгезию с металлом, защищают его и препятствуют преждевременному разрушению.

Покраска кузова

Окрашивание кузовной части грузового ТС на заводском конвейере является хорошо отлаженным процессом, который представляет собой хоть и сложный, но достаточно четкий производственный цикл. Система окрашивания кузовов универсальна во всем мире, а химические составы при ее внедрении применяются те же, что и в хороших ремонтных мастерских. Единственная разница состоит лишь в способах нанесения, а именно в соблюдении необходимого температурного режима и в сушке, точнее – в ее продолжительности.

Более высокое качество заводской покраски обеспечивается использованием надежной инструментальной базы и привлечением к процессу роботизированных машин. Что касается технологии нанесения, то она аналогична для всех элементов, не зависимо от того, идет ли речь об обработке кузова или о покраске дисков грузовика.

Как обеспечивается долговечность лакокрасочного покрытия

Способность лакокрасочного покрытия транспортного средства надолго сохранять первоначальную привлекательность зависит от нескольких факторов, в частности:

- Адгезии краски для авто. Обеспечивается она впитываемостью и сцепляемостью (как химической, так и механической). Износостойкость и продолжительность эксплуатации готового покрытия зависит от того, сколь крепко молекулы краски связываются с так называемой подложкой, то есть с основанием, изделием, по отношению к которому применяется окрашивание.

- Правильности выполнения подготовительных работ с применением механического и химического способов, а также от качественного матирования поверхности, то есть от создания на поверхности микроскопических рисок, улучшающих сцепление ЛКМ и основания.

- Структуры покрытия и его толщины. Чем тоньше слой, тем лучше он сцепляется с поверхностью, чем он толще, тем выше риск того, что со временем слой краски вздуется. Отсюда выплывает необходимость правильного подбора оптимальной толщины слоя, а также требуемого их количества. Лучше нанести краску в несколько тонких слоев, чем в один толстый.

Заключение

Благодаря использованию на предприятиях-изготовителях высококачественных лакокрасочных материалов и неукоснительному соблюдению технологии готовое покрытие грузовых ТС обладает требуемыми свойствами и способно сохранять первоначальные качества на протяжении продолжительного срока службы, защищая металл от коррозии и прочих негативных воздействий.

Покраска грузовых автомобилей на заводе Ивеко АМТ

Источник