- Изготовление ресивера для компрессора своими руками

- Для чего нужен ресивер в компрессоре

- Основа для будущего ресивера

- Необходимые инструменты и материалы

- Как сделать ресивер своими руками

- Однокамерное и двухкамерное устройство ресивера

- Однокамерные редукторы

- Двухкамерные редукторы

- Устройство с датчиком давления

- Видео по теме: Ресивер самодельный своими руками

- Как подключить дополнительный ресивер к компрессору схема

- Функции ресивера

- Простой вариант агрегата из огнетушителя/газового баллона

- Последовательное подключение ресиверов

- Устройство и принцип действия воздушных ресиверов

- Про доработку коллектора

- Виды ресиверов и область их применения

- Виды ресиверов и схемы их подключения

- Как это работает?

Изготовление ресивера для компрессора своими руками

При проведении строительно-монтажных и отделочных работ широко используется пневматический инструмент. Для работы пневмоинструмента используется сжатый воздух. Его выработку производят с помощью компрессорных установок. Одним из основных узлов агрегата является ресивер для компрессора.

Для чего нужен ресивер в компрессоре

Ресивером называют емкость для хранения жидкостей или газов при работе компрессора. Устройство выполняет следующие задачи:

- Накапливает рабочую смесь при работе компрессора.

- Отдает сжатый воздух одному или нескольким потребителям.

- Регулирует напор рабочей смеси при выходе из компрессора.

- Накапливает и удаляет образующийся конденсат.

- Способствует уменьшению вибрации, уровня шума и нагрузки при работе компрессора.

Ресивер для компрессора выполняют из материала с высокой прочностью. Для хранения жидких и газообразных веществ под нагрузкой до 2,0 атмосфер используют емкости из высокопрочного пластика и резины.

Для хранения веществ под нагрузкой свыше 2,0 атмосфер используются металлические емкости. В качестве материала для них используется сталь с добавлением специальных добавок. Эти добавки повышают прочность, антикоррозийную и термическую стойкость стали.

Основа для будущего ресивера

Для изготовления ресивера для компрессора своими руками используют огнетушитель либо газовый баллон. Емкости под газ считаются оптимальным вариантом для изготовления ресивера. Достоинством газовых баллонов являются:

- вместительный объем (до 100 л);

- незначительный вес (от 30 до 70 килограмм);

- способность работать под высоким давлением.

Емкости под газ испытываются под нагрузкой до 25 атмосфер. Они используются для хранения и транспортировки различных газов и жидкостей. Для предотвращения утечки газовоздушной смеси используется вентиль с надёжными прокладками в горловине баллона.

Недостатком газового баллона является отсутствие крана для слива конденсата. Некоторые специалисты считают это существенным минусом.

Совет: слив конденсата необходимо проводить не реже двух раз в год – весной и осенью.

Другие специалисты не видят в этом обстоятельстве никаких трудностей. Для удаления конденсата открывают запорный вентиль, переворачивают емкость и сливают конденсат.

Необходимые инструменты и материалы

Для изготовления ресивера для компрессора используют следующее оборудование:

- режущий инструмент;

- тиски или сварочный аппарат;

- разводной гаечный ключ;

- кувалда или молоток.

Внимание! При разрезании баллона болгаркой вначале делают продольный рез по длине емкости. Затем делают поперечные резы. После этого отрезают верхнюю или нижнюю часть. Изменение очередности выполнения операций может привести к внезапной разгерметизации.

В качестве режущего инструмента используют болгарку. В крайнем случае, применяют ножовку по металлу.

Тиски предназначены для фиксации баллона и предотвращения его проворачивания при снятии вентиля.

Разводной гаечный ключ служит для откручивания запорной гайки вентиля.

Кувалда или молоток предназначены для отбивания отрезанных частей сосуда и простукивания вентиля при откручивании.

Резьбовые пробки вентиля имеют конусообразный вид. Такая форма резьбы обеспечивает максимальную герметичность баллона. Для откручивания вентиля с такой резьбой требуется большое усилие. Для увеличения крутящего момента ручку гаечного ключа наращивают с помощью металлического профиля прямоугольной или круглой формы.

Совет: вместо заводского вентиля, можно использовать обычный шаровой кран соответствующего размера.

- две крестовины с резьбой М15;

- редуктор с манометром;

- предохранительный клапан;

- шаровой кран – 3 шт;

- резиновый шланг.

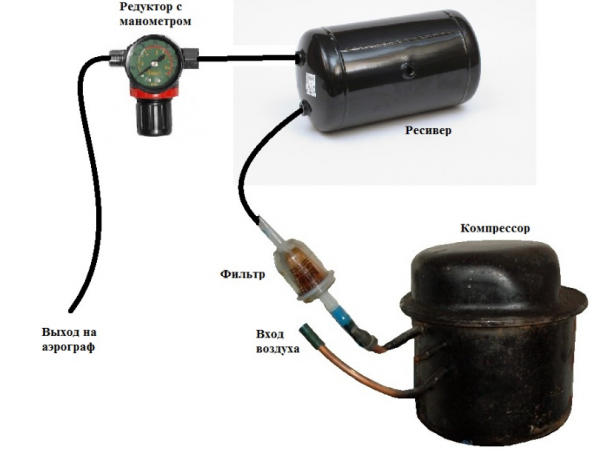

При изготовлении ресивера для компрессора своими руками используемые детали последовательно соединяются друг с другом.

Как сделать ресивер своими руками

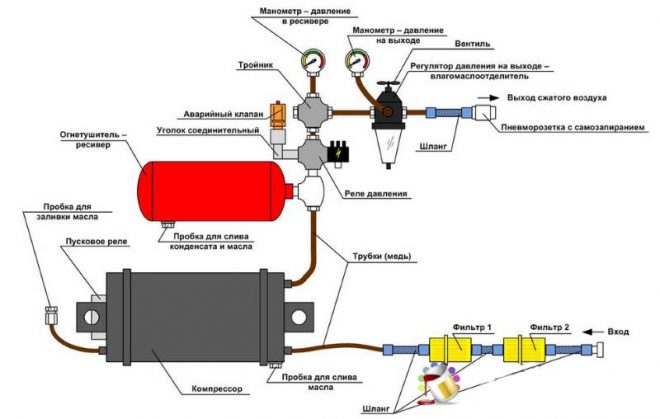

Сборку ресивера осуществляют в следующем порядке:

- Зажимают нижнюю часть сосуда в тисках.

- С помощью разводного ключа снимают вентиль.

- Удаляют остатки газа в емкости.

- Снимают крышку с отверстием от запорно-пускового механизма.

- Очищают ёмкость снаружи и внутри от ржавчины и грязи.

- Накручивают крышку с отверстием от запорно-пускового механизма.

- Поверхность баллона очищают от ржавчины и грязи, грунтуют и окрашивают.

- Вставляют переходник и крепят первую крестовину.

- К верхнему патрубку первой крестовины крепят предохранительный клапан.

- К нижнему концу прикручивают шаровой кран со штуцером для подключения дополнительного ресивера.

- К левому патрубку присоединяют вторую крестовину.

- К верхнему концу второй крестовины крепят манометр.

- В нижний патрубок вставляют шаровой кран для подвода воздуха от компрессора.

- К левому патрубку через шаровой кран присоединяют кислородный редуктор.

- К редуктору присоединяют шланг для подключения потребителя.

Запрещается использовать режущий инструмент до полного удаления остатков газа из емкости. При работе режущего инструмента образуются искры пламени. Попадание искры в сосуд может привести к взрыву.

Совет: для удаления остатков газа баллон заполняют водой и выдерживают в наполненном состоянии несколько суток. После длительной выдержки воду сливают. Процедуру наполнения и опустошения повторяют несколько раз.

Для удаления ржавчины и грязи используют антикоррозийные моющие средства.

Однокамерное и двухкамерное устройство ресивера

Ресивер для компрессора состоит из двух основных элементов:

Редуктор предназначен для регулирования давления при выходе рабочей смеси из сосуда.

Различают два вида редукторов:

Однокамерные редукторы

Подобные редукторы имеют одну камеру с низким давлением. Газ из баллона сначала попадает в камеру высокого давления. Между камерами имеется запорный клапан. Под действием высокой нагрузки клапан находится в закрытом положении. Открытие клапана производят с помощью специального винта на редукторе.

Газ из отсека с высокой нагрузкой попадает в камеру низкого давления. Рабочая смесь поступает потребителям.

Для контроля давления в обоих камерах имеются манометры. Для регулирования нагрузки служит предохранительный клапан. При повышении нагрузки сверх установленной нормы клапан автоматически открывается, и газ поступает наружу.

Простота устройства позволяет использовать однокамерные редукторы для производства штатных компрессоров.

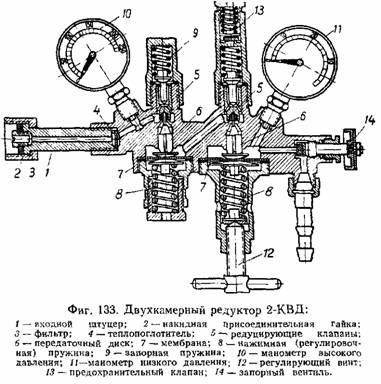

Двухкамерные редукторы

В ресиверах с такими редукторами есть две камеры низкого давления. Они расположены последовательно, друг за другом. Процесс понижения рабочей нагрузки происходит более плавно и точно.

Двухкамерные редукторы способны работать при низких температурах. Отличаются сложностью конструкции. Используются в промышленных установках с большой мощностью компрессоров.

Устройство с датчиком давления

Для постоянного контроля за работой компрессорной установки применяют датчики давления. Они выполняют следующие функции:

- контроль уровня газа или жидкости в ресивере;

- измерение расхода рабочей смеси.

Существуют два типа датчиков давления:

- датчик для измерения абсолютного значения;

- датчик для измерения избыточного значения.

Основным измерительным элементом датчика является керамическая мембрана. Она состоит из керамической ячейки. Керамическая ячейка представляет собой конденсатор. Конденсатор состоит из керамической подложки и проводящего покрытия мембраны.

Под действием рабочей смеси мембрана деформируется и значение электроемкости меняется. Ячейка абсолютного давления является замкнутой системой. Она используется для измерения давления относительно вакуума.

В керамической подложке датчика избыточного давления имеется отверстие для доступа воздуха. Измерение проводится относительно силы напора окружающей среды.

Простота изготовления и широкий выбор подручных материалов позволяют использовать самодельный ресивер в домашнем хозяйстве. При работе компрессорной установки необходимо соблюдать правила эксплуатации сосудов, работающих под давлением. Соблюдение этих правил обеспечит безопасную работу установки в течение многих лет.

Видео по теме: Ресивер самодельный своими руками

Источник

Как подключить дополнительный ресивер к компрессору схема

Функции ресивера

Как мы уже говорили, практически в любом компрессоре есть встроенный ресивер (накопитель сжатого воздуха). Без него работа агрегата крайне затруднительна и неэффективна. Ресивер в компрессоре:

- Необходим для стабилизации давления сжатого воздуха. Работа любого компрессора циклична: имеется фаза засасывания воздуха из окружающего пространства, фаза непосредственного сжатия (нагнетания) и выделения сжатого воздуха. Это неизбежно приводит к скачкам уровня давления в нем. Чтобы избежать неравномерную подачу сжатого воздуха на оборудования и нужен ресивер.

- Предотвращает сбои в производственном процессе. Если работа компрессора в силу тех или иных причин была прервана, то сжатого воздуха, находящегося в ресивере хватит на какое-то время.

- Очищает сжатый воздух. В ресивере он несколько охлаждается, из него выделяется конденсат, который в последствие легко удаляется через сливной кран. Это очень важный момент, т.к. влага, находящаяся в сжатом воздухе может повредить оборудование, стать причиной его поломки и образовании на нем коррозии.

- Снижает уровень шума и вибрации во всей компрессорной установке.

Читать также: Структурные валики для декоративной штукатурки

Дополнительный ресивер нужен, если с одним компрессором будут работать несколько потребителей сжатого воздуха. Чтобы не приобретать более мощный агрегат, можно купить ресивер воздушный. Он будет накапливать воздух, обеспечивая стабильную работу всех пользователей. Так же он пригодится и при больших объемах работ.

Если сжатый воздух необходим периодически, то использование дополнительного ресивера позволит снизить количество включений компрессора, сэкономить на электроэнергии. Кроме того это существенно продлит срок службы всей установки.

При наличии дополнительного ресивера можно не прекращать работу с пневмоинтсрументом или любые другие способы использования сжатого воздуха при подключении нового потребляющего звена.

В сложных системах возможно подключение нескольких дополнительных ресиверов. Они могут присоединяться последовательно или параллельно. У каждого варианта подключения есть свои минусы и плюсы. Считается, что использование нескольких ресиверов с небольшой емкостью эффективнее, чем подключение одного, имеющего большой объем (более 1000 л)

Простой вариант агрегата из огнетушителя/газового баллона

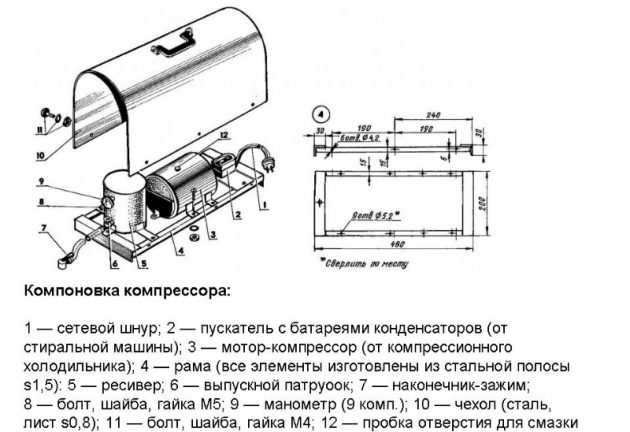

Сделать компрессор своими руками с использованием в качестве накопительной емкости для воздуха огнетушителя или газового баллона достаточно просто. Например, сам компрессорный блок, если требуется сделать мощный агрегат, можно взять из зиловского компрессора. Но сначала его нужно немного доработать.

- Просверлите одно отверстие в стенке компрессора, через которое будет заливаться масло в картер. С какой стороны вы это сделаете, не имеет значения. Главное, чтобы оно располагалось ниже оси коленвала приблизительно на 10 мм. В этом отверстии нарезается резьба М8 под пробку.

- К крышке, закрывающей задний подшипник, подсоединяется штуцер. На него одевается маслостойкий шланг, который будет соединяться с системой смазки в виде расширительного бачка (можно взять бак для тормозной жидкости от авто), установленного на уровне цилиндров.

Следует просверлить по 2 отверстия в каждом шатуне (в собранном виде, вместе с вкладышами) и по 1 отверстию в каждой крышке шатунов.

При работе агрегата масло, находящееся в картере, будет поступать через данные отверстия к вкладышам и уменьшать трение между ними и коленвалом.

Далее, к компрессору подсоединяется ресивер и обвязка с автоматикой. Как ее сделать, было рассмотрено в предыдущем пункте.

Если взять для ресивера огнетушитель, то сначала нужно извлечь из него все лишние детали, оставив лишь саму емкость и крышку.

В чугунной крышке следует нарезать резьбу ¼ дюйма. Также под чугунную крышку необходимо проложить резиновую прокладку, если ее там не было, и закрутить крышку, применив для герметизации резьбы фум-ленту.

Далее, следует ввинтить в крышку переходник с 1/4НР на 1/2НР и установить крестовину.

Действия по соединению всех элементов обвязки были описаны в начале статьи. Но, поскольку данный агрегат сделан из компрессора ЗИЛ 130, и является более мощным, чем ранее рассматриваемый, то потребуется установка предохранительного (аварийного) клапана. Он сбросит излишек давления, если по каким-либо причинам не сработает автоматика.

Также можно сделать компрессор из газового баллона. Но сначала из баллона нужно выпустить газ, после чего скрутить вентиль. Далее, нужно полностью заполнить баллон водой для удаления остатков газа. Баллон следует промыть водой несколько раз и, по возможности, высушить. Обычно под баллон устанавливают газовую горелку и выпаривают из емкости всю влагу.

В отверстие, где был размещен вентиль, вкручивается футорка, а в нее — крестовина, к которой крепится автоматика и вся обвязка. В нижней части баллона необходимо просверлить отверстие и приварить к нему штуцер для слива конденсата. На штуцер можно установить обычный водопроводный кран.

Для закрепления на ресивере двигателя и компрессорного блока изготавливается рама из металлического уголка. Предварительно к баллону привариваются крепежные болты. К ним и будет крепиться рама (см. фото. ниже).

Важно! Двигатель для данного агрегата должен иметь мощность порядка 1,3 -2,2 кВт.

Также самому сделать компрессор для накачки шин можно из бензопилы, которая не подлежит ремонту. Аппарат делается из двигателя, то есть из поршневого блока: выходной шланг подсоединяется через обратный клапан вместо свечи зажигания, а отверстие для выхлопных газов перекрывается. Для вращения коленвала можно использовать либо электродвигатель, либо обычную электродрель.

Последовательное подключение ресиверов

Один ресивер подключается к компрессору, остальные один за другим присоединяются к первому. Это позволяет получить дополнительную очистку сжатого воздуха. Минусом такого подключения является то, что в случае выхода из строя одного ресивера, всю систему необходимо будет отключать и производить его замену и/или ремонт. К тому же наличие нескольких воздухосборников, каждый из которых имеет свое сопротивление, снижает общую пропускную способность системы. Она будет равна минимальной пропускной способности одного ресивера.

Подводя итог, можно сказать, что использование дополнительного ресивера позволяет получать сжатый воздух под стабильным давлением, без пульсаций. Кроме того наличие в системе воздухосборника делает возможным использовать мене мощный компрессор, чем без него, для выполнения тех же задач.

Читать также: Как восстановить резьбу в алюминиевом корпусе

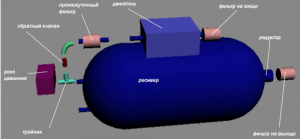

Устройство и принцип действия воздушных ресиверов

(иное название – воздухосборники) представляют собой металлические сосуды, внутри которых находится сжатый воздух.

Они оснащены предохранительным клапаном, предназначенным для сброса газа при скачках давления в сети; входными и выходными патрубками для подключения в сеть и прохождения газа из ресивера; патрубком для слива конденсата.

Необходимость в установке ресивера обусловлена тем, что компрессор в сеть сжатого воздуха выдаёт газ порциями, это может быть причиной поломки или снижения качества продукции предприятия, т. к. практически все виды оборудования очень чувствительны к пульсациям сжатого воздуха.

Ресиверы предназначены для подавления этих пульсаций при работе компрессоров. При сглаживании колебаний давления сжатого воздуха работа компрессора становится более равномерной, пусков двигателя становится меньше. За время нахождения воздуха в ресивере его температура падает, образуется конденсат.

Это еще одна функция ресивера – хранение и охлаждение сжатого воздуха. Воздухосборник выступает источником сжатого воздуха при его повышенном потреблении за короткий промежуток времени, если возникли перебои в работе компрессора.

Про доработку коллектора

Тюнинг впускного ресивера ВАЗа – очень популярная тема. Данная операция имеет два направления. Это доработка внутренней поверхности и преодоление негативного влияния формы элемента. Если последний несимметричный, то большая часть воздуха будет попадать в первый цилиндр, а во все последующие проникает все меньше и меньше кислорода. Но у симметричного тоже есть недостатки. Здесь воздух будет попадать в наибольшем количестве в средние цилиндры. Доработки впускного ресивера ВАЗ-2114 в данном случае заключаются в замене штатного коллектора на систему многодроссельного впуска. Здесь воздушные потоки уже не зависят друг от друга. Соответственно, в каждый цилиндр попадает одинаковое количество кислорода.

Доработать впускной ресивер ВАЗ-2112 можно и другим путем. Так, некоторые выполняют шлифовку внутренней поверхности. Избавившись от некоторых приливов и неровностей, можно обеспечить более равномерную подачу воздуха в двигатель. Но как показывает практика, данная доработка не приносит значительный прирост мощности. Более результативное решение – установка дросселей. Однако делать это стоит лишь при установке турбины, иначе тюнинг будет неоправдан.

Виды ресиверов и область их применения

Воздухосборник применяется в составе компрессорных станций (КС), азотных, аммиачных и хладоновых установок для хранения и производства сжатого воздуха, азота, кислорода и т.п.

Воздушные ресиверы бывают:

- линейные. Их устанавливают между регулирующим вентилем и конденсатором. Такие ресиверы служат для компенсации различий в заполнении жидкостью испарительного оборудования во время скачков тепловой нагрузки. Освобождая от жидкости конденсатор, они создают поток жидкого агента, двигающийся равномерно к регулирующему вентилю. Поддерживаемый на одном уровне хладагент становится гидравлическим затвором, который препятствует перетеканию пара в испаритель.

- защитные. Их устанавливают ниже определенной отметки, где размещено оборудование испарительной системы. Предназначены для слива жидкости из отделителей жидкости и испарителей в безнасосных системах снабжения хладагентом.

- дренажные (РД иди РДВ). Такие ресиверы нужны для слива жидкого хладагента из трубопроводов и агрегатов холодильной установки при их ремонте и в ходе их эксплуатации. циркуляционные (РЦЗ и РКЦ). Резервуары, которые заполнены жидким хладагентом, предназначены для обеспечения непрерывной работы циркуляционного насоса, подающего в испарители жидкость.

- Циркуляционные воздушные ресиверы применяют в насосно-циркуляционных агрегатах по снабжению жидким хладагентом испарительных систем. Воздушные дренажные ресиверы РД применяют как защитные, дренажные, линейные и циркуляционные ресиверы; воздушные вертикальные ресиверы РДВ используются в качестве циркуляционных и защитных ресиверов.

Читать также: Принцип работы перфоратора бош

Цены на воздушные ресиверы, реализуемые компанией ООО “АЙРТЕХНО”, вы можете узнать в прайс-листе.

Виды ресиверов и схемы их подключения

Ресиверы бывают горизонтальные и вертикальные.

Горизонтальный воздухосборник обычно входит в состав поршневого либо винтового компрессора.

Горизонтальные воздухосборники устанавливают для компактного расположения на нем компрессорного блока и электродвигателя.

Для потребностей крупных предприятий ресиверы могут достигать объем до 80 м3, плюсы горизонтальных ресиверов – их устойчивость и простота обслуживания.

Вертикальные воздухосборники могут существенно сэкономить площади в производственном цикле, что в итоге отражается и на стоимости изделия.

На предприятии обычно устанавливают несколько десятков вертикальных ресиверов, подключая их последовательно или параллельно.

Вариант параллельного расположения воздухосборников имеет существенное преимущество: пропускная способность системы становится равна сумме пропускных способностей всех ресиверов в сети. Кроме того, можно в случае ремонта выключить один из ресиверов системы.

При последовательном расположении воздухосборников в сети пропускная способность ниже, но каждый ресивер служит также своеобразным мини-сепаратором, очищая воздух от избытка влаги и масла.

Проходя через последовательно подключенные воздухосборники, воздух многократно очищается от эмульсии из влаги и масла, снижая нагрузку на агрегаты и продлевая срок их службы.

Max пропускная способность системы с последовательным подключением ресиверов равна min пропускной способности какого-либо ресивера всей системы.

На предприятиях сейчас наблюдается тенденция избегать покупки ресиверов с большим объемом, устанавливая определенное количество небольших воздухосборников (до 1 м3). Установка таких ресиверов не контролируется Ростехнадзором.

Комплектация Предлагаемые нами ресиверы комплектуются: предохранительным клапаном;краном (предназначенным для слива конденсата); штуцерами для подключения магистрального трубопровода и приборов; прибором для измерения давления (манометром); паспортом установленной формы. По требованию Заказчика комплектация может быть изменена. Материал, из которого изготавливают воздухосборники – низколегированная и углеродистая сталь. Климатическое исполнение воздухосборников «У1–У4» согласно ГОСТ 15150-69. Их расчётный срок службы – 20 лет.

Как это работает?

Рассмотрим, как действует ресивер впускного коллектора. Топливные форсунки или карбюратор распыляют горючее в приемную трубу ресивера. Из-за электростатической силы капли бензина будут собираться в более крупные в воздухе либо оседать на стенках. Эти действия нежелательны, поскольку ведут к неправильному смесеобразованию. Чем лучше будет распыляться бензин, тем полнее и интенсивен он сгорит в камере. Поэтому чтобы исключить негативные факторы и обеспечить максимально качественное распыление, внутренние части ресивера сделаны нешлифованными. При этом поверхность не является чрезмерно грубой, поскольку это может вызвать большую турбулентность и привести к падению мощности ДВС.

Впускной ресивер должен иметь определенную форму, емкость и длину. Оптимальный вариант – это равнодлинный коллектор. Все вышеперечисленные параметры рассчитываются при разработке конкретного силового агрегата. Коллектор заканчивается воздушными каналами, направляющими поток кислорода к клапанам ДВС. На дизельных агрегатах, где имеется непосредственный впрыск, поток воздуха завихряется и попадает в цилиндр. В последнем уже происходит смешивание с топливом.

Источник