- Состав клея для газобетона: компоненты и процесс производства

- Состав и характеристики

- Морозостойкий клей для газобетона

- Обычный клей в условиях отрицательной температуры

- Характеристики клея

- Обзор клеевых смесей для газобетона

- Кладем газобетонные блоки: хитрости, секреты, технология

- Какой раствор необходим для кладки газобетонных блоков?

- Приготовление раствора и соблюдение пропорций

- Клеевой раствор

- Основные характеристики и достоинства клеевого состава:

- ТОП-5 лучших производителей клеевой смеси в России и их продукция:

- Цементно-песчаная смесь

- Получить ЦПС (цементно-песчаную смесь) можно одним из трех способов:

- Количество компонентов для приготовления 1 куба ЦПС приведены в таблице:

- Особенности применения цементно-песчаной смеси:

- Морозостойкие добавки в смесь

- Какой раствор для газобетона лучше выбрать

- Какие инструменты и материалы могут понадобиться

- Для выполнения кладочных работ при возведении несущих стен необходимы:

- Как класть газобетонные блоки на раствор: пошаговая инструкция

Состав клея для газобетона: компоненты и процесс производства

В строительстве из газобетона применяется специальный клей, представляющий собой изначально сухое вещество. Его разводят в воде в тех пропорциях, которые указаны производителем на упаковке. Такой клей подходит и для наружных, и для внутренних строительных работ. Конкретно он применяется для:

- Кладки газобетонных блоков;

- Выравнивания поверхностей стен;

- Кладки керамической плитки.

Состав и характеристики

Как правило, в состав этого вида клея входят следующие компоненты:

- Цемент высокого качества;

- Фракционный песок;

- Различные полимерные добавки, необходимые для повышения клеящих свойств;

- Модификаторы, предотвращающие образование трещин швов в случае сильных перепадов температуры.

К преимуществам использования такой клейкой смеси причисляют:

- Тонкость швов (2-4 мм);

- Высокая морозостойкость и влагостойкость;

- Возможность эффективного применения клея в холодный сезон:

- Твердение без усадки.

Морозостойкий клей для газобетона

Для строительства в период с минусовыми температурами оптимально использовать так называемый зимний клей, в котором имеются специальные морозостойкие добавки. Последние позволяют смеси нормально твердеть и упрочняться даже при отрицательной температуре внешней среды, вплоть до -10° С.

Однако сам замес клея необходимо делать в тёплом помещении. Также предварительно должны быть тщательно очищены от снега и льда поверхности газобетонных блоков. В морозных условиях для застывания клея требуется 2 суток, а продолжать кладку можно через 3 дня.

Обычный клей в условиях отрицательной температуры

Клеящую смесь, состав которой не включает нужные противоморозные компоненты, нельзя применять для строительных работ при минусовых показателях термометра!

Обычный клей практически не будет твердеть, и не наберёт даже минимальной прочности, достаточной для фиксации газобетонных блоков. Дальнейшая эксплуатация такой постройки будет недолговечной и даже опасной для жизни людей.

Характеристики клея

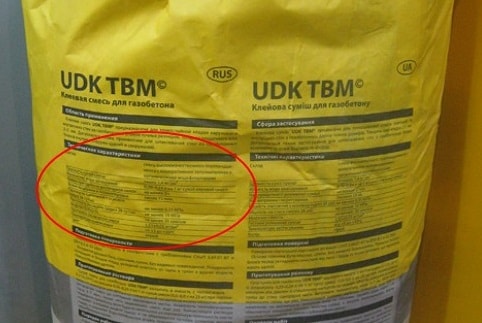

По стандарту характеристики клея указываются на упаковке. К основным параметрам относятся:

- Цвет. Обычно сухой клей имеет светло-серый оттенок, хотя встречаются смеси и иных цветов.

- Плотность. Среднее значение составляет приблизительно 1500 кг/м³.

- Время эксплуатации раствора. Означает временной промежуток, на протяжении которого можно использовать уже готовую смесь. Как правило, жизнеспособным приготовленный раствор остаётся 4-5 часов. В случае со смесью зимнего клея, то её нужно использовать не позднее получаса после момента приготовления.

- Время коррекции блоков. Количество времени, за которое нужно установить газобетонный блок на свежий слой.

- Расход клея при толщине шва в 3 мм. Как правило, составляет порядка 25 кг/м³.

- Температура среды для строительных работ. Диапазон от +5° до +30°С. Зимний клей можно использовать при температуре не ниже -10° С.

- Морозостойкость. Данный параметр означает количество циклов заморозки/оттаивания, при котором клеящая смесь не потеряет в прочности. Средний показатель равен 50 циклам.

Обзор клеевых смесей для газобетона

Источник

Кладем газобетонные блоки: хитрости, секреты, технология

Гайд «Реального времени» в семи вопросах и ответах

Опытные строители говорят: в кладке газобетонных блоков нет никакого волшебства — нужно просто хорошо знать этот материал и быть внимательным к деталям. И наоборот, любой материал можно испортить халатным отношением и работой «на авось». Сегодня поговорим об особенностях укладки газоблоков — в формате вопросов и ответов.

- Каким должен быть раствор? Можно ли укладывать газобетон на тот же раствор, что и, например, кирпич?

Для укладки газоблоков используется клеевой раствор или монтажная пена специального состава. Лучше всего использовать клеевой раствор, потому что он дает минимальную толщину шва (всего 1 — 3 мм). При этом понятно: чем тоньше шов между блоками, тем меньше тепла будет через него теряться. Клей для кладки газоблоков изготавливают из портландцемента, в него добавляют присадки (включая и теплоизоляционные). Толщина шва получается от 1 до 3 мм, а теплопроводность после застывания получается примерно такая же, что и у самого газоблока. Так что на выходе мы получаем практически монолитную стену.

А если класть газоблоки на тот же цементно-песчаный раствор, что и соседнюю кирпичную постройку — получится шов в десять раз больше. Теплопотери могут составлять 30%. Но очень важно знать следующее: первый ряд блоков кладется на цементно-песчаный раствор. Это единственный такой ряд — раствором можно будет выровнять неровности фундамента.

Что касается монтажной пены для кладки блоков — ее используют при кладке перегородок.

С чего начать?

Для начала, как и в случае любого другого стройматериала, фундамент надо гидроизолировать по верхней поверхности. Это можно сделать с помощью разнообразных гидроизолирующих материалов: рулонных, обмазочных, оклеечных и т. д. Главное — чтобы капиллярная влага из фундамента не имела никакой возможности проникнуть в газобетонный блок. Ведь мы с вами помним, насколько гигроскопичен этот материал и как важно уберечь его от отсыревания.

Второй важный шаг — определить, где будут установлены угловые блоки. Для этого разметьте стены, в соответствии с проектов: вбейте колья по углам фундамента, прикрепите к ним разметочный шнурок. Там, где шнуры пересекутся под прямыми углами, и будут углы дома. Но на этом этапе обязательно перепроверяйте размеры и диагонали на соответствие с проектом. Отклонений быть не должно.

Самым сложным и ответственным шагом при работе с газоблоками становится закладка именно угловых блоков и кладка первого ряда. И если пройти этот шаг внимательно и ответственно — за дальнейшую судьбу кладки можно не переживать.

Как выкладывается первый ряд?

Обязательно использовать натянутую шнурку. Следите, чтобы блоки не оттягивали шнур — ведь таким образом может сместиться целый ряд. Так что после того, как вы натянули шнурку — приготовьте клеевой состав (порошок разводится водой по инструкции).

Клей наносится специальным мастерком — кельмой. Важно, чтобы размер мастерка совпадал с шириной блока — таким образом кладочный шов будет той самой минимальной толщины, 1 — 3 мм.

Блоки нужно очищать перед укладкой: смахивать с них пыль, грязь. Так что на площадке обязательно пригодится и щетка.

Первый ряд блоков кладется на цементно-песчаный раствор. Вертикальные швы выполняются клеем, причем им намазывается торец уже установленного блока. Клей наносится мастерком снизу вверх. После того, как вы установили блок, надо его выровнять. Он должен стоять ровно, но чуть выше, чем соседний. После того, как вы состыкуете оба блока идеально ровно — в дело идет киянка: именно с ее помощью блоки выравниваются по высоте.

Таким образом и выкладывается весь первый ряд. Приступать ко второму можно будет только через 3 — 4 часа: нужно дать раствору набрать прочность.

Как быть, если блок не помещается в ряд?

В таком случае устанавливается доборный блок. Мы с вами уже говорили о том, что газобетонные блоки — материал, который с легкостью распиливается, от него удобно отрезать куски нужного размера и геометрии. Поэтому если в ряд, который вы укладываете, не помещается целый блок, надо выпилить тот, который подойдет — доборный. Используется для этого ножовка для газобетона (наверняка она найдется в арсенале вашей строительной бригады, но если вы решили экспериментировать самостоятельно — специалисты говорят, что подойдет и простая болгарка, и даже ручная пила). Резать блоки начинаем через ребро.

Важно знать вот что: чтобы правильно сформировать вертикальные швы доборного блока, надо намазывать клей на боковые стороны именно его, а не на уже установленный соседний блок (как это было при основной кладке). Излишки клея уберете сразу же, пока он не успел застыть.

Нужно ли как-то готовить предыдущий ряд к кладке следующего? Что-то наносить, намазывать?

Для начала надо посмотреть, ровные ли получились стыки. Если есть неровности поверх ряда, их надо сточить специальным рубанком. Поскольку зубцы в этом рубанке «смотрят» в разные стороны и под разными углами, полоски на поверхности от него остаются не самые глубокие — но их тоже надо убрать (шлифовальная доска с абразивом поможет вам в этом). Нужно, чтобы неровностей между рядами был минимум: помним, что наша задача — минимум мостиков холода. Не должно быть и перепадов уровня блоков — ведь благодаря этому не будет и очагов высокого напряжения, и трещин в стене.

Рубанок и шлифдоска пригодятся нам после каждого ряда, не нужно ими пренебрегать. Потом всю пыль нужно будет тщательно убрать щеткой — поверхность должна быть ровной и чистой. А теперь можно класть следующий ряд.

А как его класть?

В следующем ряду газоблоки кладут со смещением относительно предыдущего: сантиметров на 8 — 12. Класть начинаем точно так же, с угловых блоков, на клей. Продолжаем промазывать вертикальные швы клеем тоже.

Важно: чтобы шов заполнился клеем на сто процентов, блок надо сначала поставить на ребро, потом подвести к предыдущему — и только потом опустить на поверхность предыдущего ряда.

Обязательно проверяем толщину слоя и ровность кладки. Это нужно делать регулярно, пока возводится стена. Для этого вам понадобится строительный уровень и правило. Прислоните правило к построенному участку стены, установите на него уровень и посмотрите, есть ли отклонения и укладываются ли они в допустимые нормы.

Армирование понадобится?

Если прочность блоков не самая высокая, то придется армировать каждый третий ряд. Но если вы привезли на площадку самые прочные блоки (например, марку D400 В 2,5), то этого не требуется.

Но понадобится армирование, когда вы будете делать оконные проемы. За один ряд до того, как начнется проем, сделайте штробу 40х40 мм в кладке, в нее заложите арматуру диаметром от 8 мм, так, чтобы за границы проема она выходила не менее, чем на полметра. Потом штробу заполняем цементно-песчаным раствором. Вот и всё.

Источник

Какой раствор необходим для кладки газобетонных блоков?

Для кладки газобетонных блоков используются растворные смеси на минеральных вяжущих с органическими или полимерными заполнителями. Материал должен быть пригоден для тонкошовной кладки, которая применяется для газоблоков. Требования к монтажному раствору и технология кладки в профессиональном строительстве нормативными документами.

Приготовление раствора и соблюдение пропорций

Раствор для газобетонных блоков бывает цементным или клеевым. Каждый материал имеет свои плюсы, минусы, особенности применения. Чтобы определить, какой раствор нужен для кладки газобетонных блоков, сравним их характеристики и эксплуатационные свойства.

Клеевой раствор

Клеевой раствор для кладки газобетона готовится из сухой смеси заводского изготовления. В состав смеси входит высокомарочный портландцемент, пластификаторы, теплоизоляционные добавки. Теплопроводность застывшего клея сравнима с показателями газо— и пеноблоков, поэтому при использовании клеевого состава стена из блоков получается практически монолитной.

Основные характеристики и достоинства клеевого состава:

- простота приготовления — достаточно развести водой по инструкции;

- высокая теплопроводность без введения добавок;

- толщина кладочного шва 2-3 мм;

- отличная адгезия в отношении газоблока;

- время жизни материала до 3 часов;

- быстрый набор прочности и наличие времени «открытого слоя».

Кладка газоблоков на клей выполняется значительно проще и менее трудозатратней, чем на цементно-песчаный раствор. Наличие времени «открытого слоя», когда блок можно передвигать составляет от 10 до 18 минут у разных производителей. Этого вполне достаточно для проверки кладки строительным уровнем и корректировки положения блока.

На строительном рынке представлено несколько десятков сухих смесей для ячеистых бетонов разных производителей. Одна из качественных альтернатив — кладочно-клеевой состав для кладки газобетонных блоков Kesto Eco-Blok производства КИИЛТО или любую другую смесь с аналогичными свойствами.

ТОП-5 лучших производителей клеевой смеси в России и их продукция:

- ВОЛМА — «ВОЛМА-Блок морозостойкий»

- КНАУФ — «Кнауф-Перлфикс»

- ХЕНКЕЛЬ — Ceresit CT 21

- БАУМИТ — Baumit зимний

- АЭРОК — AEROC Зимний.

Приготовить монтажный клей для блоков несложно: нужно развести сухую смесь требуемым количеством воды и размешать до получения однородного состава при помощи строительного миксера или мешалки-насадки на дрель. Соотношение воды и сухого материала указывается на упаковке и составляет 0.2-0.3 литра на 1 кг.

Цементно-песчаная смесь

Процесс приготовления, требования к материалам, пропорции раствора для кладки газобетона устанавливает ГОСТ 28013-98.

Получить ЦПС (цементно-песчаную смесь) можно одним из трех способов:

- Купить сухой состав и развести водой.

- Заказать готовую смесь на заводе.

- Приготовить ЦПС самостоятельно.

Хотя нормативные документы допускают кладку газобетона на цементный раствор. Связано это скорее всего с тем, что документы были еще написаны задолго до появления качественных клеевых растворов и СТО производителей, в которых описываются рекомендации и технология производства работ по газобетонной кладке. В настоящее время кладка газобетона на цементный раствор в принципе не должна даже рассматриваться в качестве альтернативной! Единственный технологически правильный вариант кладки – кладка блоков на специальные клеевые растворы!

Количество компонентов для приготовления 1 куба ЦПС приведены в таблице:

| Марка раствора | Цемент М400, кг | Песок, кг | Вода, л |

| М50 | 175 | 1535 | 175 |

| М100 | 300 | 1440 | 185 |

| М150 | 400 | 1365 | 190 |

| М200 | 490 | 1295 | 195 |

Компоненты смешиваются до получения тестообразной массы. Не допускается наличие в цементно-песчаной массе расслоения, комков, посторонних включений.

Особенности применения цементно-песчаной смеси:

- необходимо самостоятельно добавлять морозостойкие добавки при производстве работ в минусовые температуры;

- толстые швы 6-10 мм, которые являются мостами холода;

- быстрая схватываемость и медленный набор прочности.

Кладка газобетона на цементный раствор в настоящее время — это грубое нарушение технологии строительства несущих стен из газобетона. Неважно, профессиональные строители работают на объекте или новички, кладка газобетонных блоков должна производится исключительно на специальный клей! Время жизни ЦПС составляет 1-1.5 часов в зависимости от температуры воздуха. Для увеличения подвижности материала могут вводиться добавки, но тогда цена 1 куба материала сразу увеличивается на 10-30%.

Морозостойкие добавки в смесь

Если строительство выполняется при температуре ниже +5 °С, то время жизни и скорость схватывания монтажных смесей сокращается. При температуре ниже 0 °С использовать строительные растворы без морозостойких добавок запрещается.

Клеевые составы с маркировкой «зимний» или «зима» уже содержат противоморозные добавки, поэтому дополнительно покупать и вводить их не нужно. Большинство зимних клеев для газобетона могут использоваться без ограничений при температуре до -15. -20 °С.

Цементно-песчаный раствор требует использования морозостойких добавок, которые вводятся в готовые смеси. Приобретаемые добавки должны соответствовать ГОСТ 24211. Химические противоморозные добавки выпускаются в виде порошка, гранул, жидкости или суспензии. Самые распространенные добавки выпускают под брендами: «Криопласт», SIKA, CEMMIX.

Какой раствор для газобетона лучше выбрать

Чтобы определить, какой раствор нужен для кладки газобетонных блоков, обратимся к «Технологической карте». ТТК устанавливает критерии, которым должен соответствовать монтажный раствор. Сравним, насколько соответствуют этим критериям клей и цементно-песчаная смесь:

| Наименование показателя | Нормативное значение | Значение для клея | Значение для ЦПС |

| Водоудерживающая способность | не менее 95% | 95…97% | 90…93% |

| Прочность на сжатие | не менее 5 МПа | до 11 МПа | до 8 МПа |

| Расход на 1 м3 блоков | до 25 кг | 15-25 кг | 30-40 кг |

| Морозостойкость | не ниже F50 | F35…F100 | F50…F150 |

| Рабочая толщина | не нормируется | 1-5 мм | 6-10 мм |

| Время открытого слоя | до 20 мин | 15-20 мин | 3-10 мин |

| Время «жизни» раствора | не менее 1.5 ч | до 2.5 ч | 1-2 ч |

| Рабочая температура | -15…+25 °С | -20…+30 °С | +5 …+25 °С |

Кладка газоблока на цементный раствор не обладает преимуществами в сравнении с применением клеевых составов и, при этом, снижает теплозащитные и прочностные характеристики газобетонной стены. Использование специального клея для газобетона является оптимальным выбором по качеству, цене и удобству применения.

Какие инструменты и материалы могут понадобиться

Кладка газобетонных блоков — это строительно-монтажные работы, требующие специальных знаний и навыков. При кажущейся простоте, работа с блоками требует специальных знаний и навыков. Дьявол кроется в деталях!

Для выполнения кладочных работ при возведении несущих стен необходимы:

- Строительные материалы:

- газобетонные блоки;

- гидроизоляция рулонная (например, гидроизол);

- монтажный клеевой раствор.

Количество материалов указывается в смете, рассчитанной на основании проекта.

- Инструменты и оборудование:

- электрический миксер или дрель с насадкой-мешалкой;

- шпателя 6-8мм;

- резиновый молоток (киянка), терка для выравнивания;

- электрическая шлифовальная машинка;

- строительный уровень, рулетка, ножовка по бетону.

- штроборез

Как класть газобетонные блоки на раствор: пошаговая инструкция

Кладочные работы начинаются с подготовки стройплощадки. Далее на ленточный или плитный фундамент выстилается гидроизоляции. С помощью лазерного уровня и металлической рулетки определяется самая высокая точка на фундаменте. Кладка начинается с данного участка. На гидроизол наносится цементный раствор и приступаем к кладке газоблоков. Укладывается первый газоблок. Далее также укладываем блоки во всех остальных внутренних и внешних углах, контролируя горизонтальный уровень с первым блоком, диагональные и линейные размеры по проекту. Работы по кладке осуществляются в следующей последовательности:

- Нанесение разметки (порядовки) будущих стен, оконных, дверных проемов, перекрытий.

- Укладка первого ряда блоков контролируется строительным уровнем, далее контролируем кладку… каждого ряда!

- Все ряды выкладываются по шнуру с контролем возможного провисания. Раствор наносится зубчатым шпателем и намазывается на блок в одном направлении — параллельно кладке! Толщина слоя для клея — 1-3 мм. Зимой перед нанесением смеси газоблок очищается от снега и наледи.

- Положение блока корректируется при помощи резиновой киянки до наступления схватывания монтажного раствора.

- При необходимости добора блока производится их резка ножовкой. Места распила обрабатываются полутеркой.

- При окончании кладки ряда поверхность блоков, особенно в местах стыков, выравнивается теркой во избежание растрескивания материала в результате возникновения напряжений.

- Аналогично выкладываются остальные стены. Производится зачистка дефектов при помощи шлифмашинки.

Прежде чем начинать строительство, необходимо определится, как класть газоблок на раствор. Для этого перед началом кладки каждого ряда производит раскладка блоков насухо, без клея для определения качественных перевязок с внутренними стенами и формирования достаточных по размерам доборных блоков.

Источник