Как сделать берцы своими руками

Как сделать берцы Дерби своими руками

Я сделал свою вторую самостоятельную пару. Делал очень долго.

Сразу покажу финальный результат:

Модель Дерби, высокие берцы настрочены поверх союзки. Рантовый метод крепления подошвы, пробковая прослойка, резиновая прошитая подошва, наборный кожаный каблук с резиновой набойкой. Материал верха — овца, подкладка — коза.

Удивился, что не пришлось разнашивать, одел и сразу удобно. Видимо нога уже привыкла к колодке, так как делал на той же колодке, что и первую пару.

Теперь фото процесса:

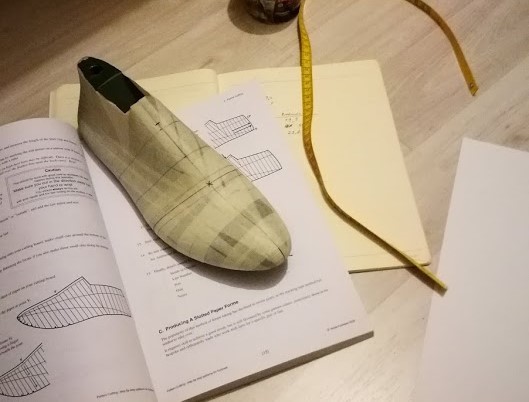

1) Обклейка колодки, чертеж модели. В этот раз модель рисовал не прямо на колодке, а на бумаге, исходя из УРК (усредненная развертка колодки).

2) Крой деталей. Для наиболее точного переноса выкройки на кожу использовал тальк. Обычно обувщики так не делают, но я решил поэксперементировать, получилась аккуратно, но пыльно.

3) Подготовка внутренней стельки из чепрака.

4) Сборка деталей верха и подкладки на швейной машинке. Самый заморочный этап для меня был в этой паре. Самая сложная деталь — язычок, переходящий в подкладку подблочников. Было очень важно соблюсти правильный порядок сборки деталей. Я напутал и в итоге при затяжке были проблемы.

5) Предварительная затяжка на колодку. Немного гвоздей.

6) Финальная затяжка на колодку. Много гвоздей, клей.

7) Пришивание ранта. К этой полоске кожи потом будет пришита подошва. В прошлый раз сильно мучался, т.к. не было нормального шила. К этому разу заказал шилья и другие инструменты. Шило сломал на десятой дырке и пришлось перетачивать. Но с ним всяко удобнее. Нить капроновая вощеная. Пытался сделать нить сам, распустил льняной шпагат, из 6ти отдельных волокон скрутил нитку, но она получилась очень непрочной и недостаточно скользящей, что очень важно в этом процессе.

8) Установка металлического геленка и заполнение слоем пробки. Эти процессы к сожалению не сфоткал. На фото выше видно два гвоздя. В левом ботинке забыл перед заклейкой вытащить гвоздь в носочной части. При снятии ботинка с колодки пришлось напрячься. Плюс добавилось 2 часа увлекательной работы надфилем в труднодоступной части ботинка, чтобы сточить этот гвоздь в уровень со стелькой.

9) Наклейка и прошивка подошвы. Подошва резиновая одной известной фирмы. Забегая вперед скажу, что очень удобная в носке. На первой паре подошва была из чепрака, разнашивать ее было довольно жестко. Прошивалась подошва крючком и теми же капроновыми нитками.

10) Подготовка наборных каблуков. Много пыли, но результат меня очень порадовал. Получилось значительно аккуратнее, чем в первой паре. Каблук усилен гвоздями. В предыдущей паре вместо гвоздей были деревянные шпажки. Во влажную погоду немного поскрипывают. Урез каблука обработан воском и горячим утюгом.

11) Наведение марафета или, по-французски, глассажа. Последовательное нанесение слоев воска с одновременной полировкой. До супер зеркального блеска далеко, но уже вполне неплохо. Помимо чисто эстетической функции глассаж выполняет и защитную: 10+ слоев воска хорошо защищают от влаги. По времени процедура долгая, у меня получается 1,5 часа. Но при неагрессивной носке этот воск может держаться до месяца, только нужно будет его немного «подправлять».

Источник

Как сшить берцы ( 18 фото )

ТЗ: военно-полевые ботинки повышенной прочности без молнии с быстрозастежками на стопы, разнящиеся почти на два размера.

Все начинается с эскиза. Быстрозастежки было решено реализовать с помощью ремней, которые затягиваются на пряжки с зажимами, без язычка. Предложено два варианта дизайна, остановились на верхнем

Выбор колодок. Было понятно, что колодки придется пилить: одна стопа 44 с лишним, вторая 42 с лишним, разные объемы. Закуплены колодки 45 размера, довольно широкие, и понеслась. Работы вагон, при разных мерках колодки должны выглядеть парой, поэтому снимается прорва профилей по сечениям, с которыми нужно сверяться при работе. Берется рашпиль. И понеслась

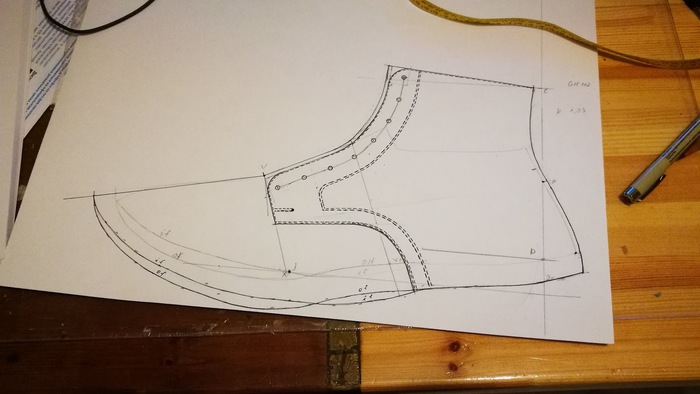

По готовым колодкам делаются чертежи — отдельно для левой стопы, отдельно для правой

И пошел раскрой. Для пары выбрали юфть, суровую такую, 2мм. На подклад КРС 1,2мм, которую обычно ставят на обувной верх. Не скупимся, работаем щедро

При сборке некоторых узлов, где 3-4 слоя кожи бутербродом, машинка отказывается шить («ой, все!») и я шью, крутя маховое колесо рукой, а местами вручную с помощью шила.

Немного инноваций: делаем нос из резины. Такой нос не царапается, лучше защищает ногу. Учитель сообщает, что резиновых сапог в этой мастерской еще не шили.

Небольшой фэйсофтэйбл: пряжек в наличии нет. И не будет. Нет, совсем не будет. Поэтому я мечусь, маша руками над головой, и нахожу единственные аналогичные. Пластиковые :/

Тем временем собираем основную стельку. Из подошвенного чепрака, вестимо. И если обычно его двоят до 3мм, мы тут, не жалеючи, оставляем все 7мм. Учитель находит какие-то устрашающей длины и толщины супинаторы, мы их прикрываем картонной полустелькой, и основные стельки готовы. Они суровы.

Формообразующие жесткие задники и подноски — детали, которые ставятся между кожей верха и кожей подклада — мы делаем из подошвенного чепрака тоже. Разумеется, брусуя их вручную, заложив язык за плечо, пока не сойдет семь потов и пока детали не станут нужной толщины и профиля. Подошвенный чепрак — очень жесткая кожа. При деформации детали из нее не ломаются, как термоэластопластные или гранитолевые или картонные (которые стоят у нас у всех в обуви), а просто мнутся. Их потом довольно просто привести в сознание, увлажнив сапог и натянув его на те же колодки.

Все, поставили, заготовки затянули на колодки, ффух.

Хотя какой ффух, резиновые носки затягивал учитель. Это была битва титанов, носка и учителя, собственно. Резина не предназначена для затяжки, она капризная и каверзная, затягивались носки в несколько этапов. Ученики толпой наблюдали за действом и благоговели.

Потом мы дрелили обувь. Ну то есть потом мы приклеили кожаную подошву, обработав ее всяко предварительно. Еще 7 мм подошвенного чепрака, кстати. И затянутая кожа верха и подкладки и местами задника с подноском на еще бог знает сколько мм. Прошивать это шилом? Ну нет..

Потом мастер долго пропадал на складе и принес от такенные резиновые подошвы. Я таких в продаже нигде не видела. И каблуки резиновые. И мы их приклеили

Потом открытую часть кожаной подошвы залили горячим воском и зашкурили

И вот, что получилось

В естественной среде обитания (ну то есть естественная среда для них — это, простите, непролазные страйкбольные говна, где можно утопить УАЗ, радостно булькая, но мы за эстетику в фото)

Источник

Берцы своими руками выкройки

Берцы своими руками выкройки

Как сделать берцы Дерби своими руками

Я сделал свою вторую самостоятельную пару. Делал очень долго.

Сразу покажу финальный результат:

Удивился, что не пришлось разнашивать, одел и сразу удобно. Видимо нога уже привыкла к колодке, так как делал на той же колодке, что и первую пару.

Теперь фото процесса:

1) Обклейка колодки, чертеж модели. В этот раз модель рисовал не прямо на колодке, а на бумаге, исходя из УРК (усредненная развертка колодки).

2) Крой деталей. Для наиболее точного переноса выкройки на кожу использовал тальк. Обычно обувщики так не делают, но я решил поэксперементировать, получилась аккуратно, но пыльно.

3) Подготовка внутренней стельки из чепрака.

5) Предварительная затяжка на колодку. Немного гвоздей.

6) Финальная затяжка на колодку. Много гвоздей, клей.

7) Пришивание ранта. К этой полоске кожи потом будет пришита подошва. В прошлый раз сильно мучался, т.к. не было нормального шила. К этому разу заказал шилья и другие инструменты. Шило сломал на десятой дырке и пришлось перетачивать. Но с ним всяко удобнее. Нить капроновая вощеная. Пытался сделать нить сам, распустил льняной шпагат, из 6ти отдельных волокон скрутил нитку, но она получилась очень непрочной и недостаточно скользящей, что очень важно в этом процессе.

8) Установка металлического геленка и заполнение слоем пробки. Эти процессы к сожалению не сфоткал. На фото выше видно два гвоздя. В левом ботинке забыл перед заклейкой вытащить гвоздь в носочной части. При снятии ботинка с колодки пришлось напрячься. Плюс добавилось 2 часа увлекательной работы надфилем в труднодоступной части ботинка, чтобы сточить этот гвоздь в уровень со стелькой.

9) Наклейка и прошивка подошвы. Подошва резиновая одной известной фирмы. Забегая вперед скажу, что очень удобная в носке. На первой паре подошва была из чепрака, разнашивать ее было довольно жестко. Прошивалась подошва крючком и теми же капроновыми нитками.

10) Подготовка наборных каблуков. Много пыли, но результат меня очень порадовал. Получилось значительно аккуратнее, чем в первой паре. Каблук усилен гвоздями. В предыдущей паре вместо гвоздей были деревянные шпажки. Во влажную погоду немного поскрипывают. Урез каблука обработан воском и горячим утюгом.

11) Наведение марафета или, по-французски, глассажа. Последовательное нанесение слоев воска с одновременной полировкой. До супер зеркального блеска далеко, но уже вполне неплохо. Помимо чисто эстетической функции глассаж выполняет и защитную: 10+ слоев воска хорошо защищают от влаги. По времени процедура долгая, у меня получается 1,5 часа. Но при неагрессивной носке этот воск может держаться до месяца, только нужно будет его немного «подправлять».

Завершающий этап пошива военной формы — высокие сапоги. Предыдущие этапы тут — гимнастерка, галифе, юбка, пилотка

Если на сапожное дело сил уже не осталось — можно дополнить наряд готовыми фирменными сапогами или авторской обувью. По уставу командный состав носил сапоги из натуральной кожи, рядовые — кирзовые сапоги или военные ботинки с обмотками (барышни — сапоги или ботинки).

Раскрой:

из кожзама выкроить голенища — 2 детали, союзки — 2 детали, задники — 2 детали, из картона — 2 стельки и из профилактики — 2 детали подошвы (следки кроим как правые и левые соответственно). Припуски пока вырезайте целыми, без уголков.

*У кожзама на тканевой основе есть долевая и поперечная нити, голенища надо кроить по долевой, чтобы они тянулись вширь, союзки — по диагонали, чтобы деталь хорошо поддавалась натяжке, задники — не принципиально.

1. Проложите отделочные строчки вдоль верхнего края голенищ и задников.

2. Отметьте на голенищах линии стыка с союзкой по шаблону на выкройке.

3. Наложите союзки на голенища внахлест и сшейте вручную.

4. Сшейте голенища по заднему шву. Припуски по центру вырежьте треугольником, разверните в разные стороны от шва и подклейте супер-клеем. Вырез на припуске нужен для того, чтобы сапоги легче снимались/надевались.

5. Вырежьте припуски по низу сапог треугольничками.

6. Наденьте заготовки на колодки и зафиксируйте резинками, чтобы не сползали при работе.

7. Подложите картонные стельки и подклейте припуски супер-клеем, пользуясь деревянными палочками. В центр стелек вклейте кусочки кожзама, чтобы выровнять высоту. Подробный МК по шитью обуви на колодке можно посмотреть в моей публикации вот тут.

8. Приклейте задники на универсальный клей Момент.

9. Приклейте подошвы. Универсальным Моментом промажьте сначала нижнюю часть сапог, потом деталь подошвы и СРАЗУ хорошенько прижмите друг к другу. Отставьте в сторону и приклейте подошву ко второму сапогу. Возьмите первую заготовку и СИЛЬНО обожмите по всей поверхности подошвы. Решающее значение имеет сила нажима, а не время сжатия. Повторите со второй заготовкой. Оставьте минут на 5 и еще раз сильно прижмите подошвы. Повторите еще раз минут через 10.

10. Приклейте кант на супер-клей. ВАЖНО — если кант из тонкой профилактики или фоамирана, мазать надо только нижнюю часть сапога. Если кант вырезан из толстого материала подошвы — мазать надо и сапог, и кант.

Аккуратно сминая голенище, снимите сапоги с колодок. Если планируете надевать их без носков или ножки у куклы достаточно плоские — вклейте внутрь стельки из белого кожзама. Для Джолин даже можно вложить стельки из фоамирана.

Сапоги готовы. Теперь можно и на Парад!

Как сшить берцы ( 18 фото )

ТЗ: военно-полевые ботинки повышенной прочности без молнии с быстрозастежками на стопы, разнящиеся почти на два размера.

Все начинается с эскиза. Быстрозастежки было решено реализовать с помощью ремней, которые затягиваются на пряжки с зажимами, без язычка. Предложено два варианта дизайна, остановились на верхнем

Выбор колодок. Было понятно, что колодки придется пилить: одна стопа 44 с лишним, вторая 42 с лишним, разные объемы. Закуплены колодки 45 размера, довольно широкие, и понеслась. Работы вагон, при разных мерках колодки должны выглядеть парой, поэтому снимается прорва профилей по сечениям, с которыми нужно сверяться при работе. Берется рашпиль. И понеслась

И пошел раскрой. Для пары выбрали юфть, суровую такую, 2мм. На подклад КРС 1,2мм, которую обычно ставят на обувной верх. Не скупимся, работаем щедро

При сборке некоторых узлов, где 3-4 слоя кожи бутербродом, машинка отказывается шить («ой, все!») и я шью, крутя маховое колесо рукой, а местами вручную с помощью шила.

Немного инноваций: делаем нос из резины. Такой нос не царапается, лучше защищает ногу. Учитель сообщает, что резиновых сапог в этой мастерской еще не шили.

Небольшой фэйсофтэйбл: пряжек в наличии нет. И не будет. Нет, совсем не будет. Поэтому я мечусь, маша руками над головой, и нахожу единственные аналогичные. Пластиковые :/

Тем временем собираем основную стельку. Из подошвенного чепрака, вестимо. И если обычно его двоят до 3мм, мы тут, не жалеючи, оставляем все 7мм. Учитель находит какие-то устрашающей длины и толщины супинаторы, мы их прикрываем картонной полустелькой, и основные стельки готовы. Они суровы.

Хотя какой ффух, резиновые носки затягивал учитель. Это была битва титанов, носка и учителя, собственно. Резина не предназначена для затяжки, она капризная и каверзная, затягивались носки в несколько этапов. Ученики толпой наблюдали за действом и благоговели.

Потом мы дрелили обувь. Ну то есть потом мы приклеили кожаную подошву, обработав ее всяко предварительно. Еще 7 мм подошвенного чепрака, кстати. И затянутая кожа верха и подкладки и местами задника с подноском на еще бог знает сколько мм. Прошивать это шилом? Ну нет..

Потом мастер долго пропадал на складе и принес от такенные резиновые подошвы. Я таких в продаже нигде не видела. И каблуки резиновые. И мы их приклеили

Потом открытую часть кожаной подошвы залили горячим воском и зашкурили

Источник