- СПОСОБЫ ИЗГОТОВЛЕНИЯ БЛИСТЕРНОЙ УПАКОВКИ

- В зависимости от способа изготовления и решаемых упаковкой задач, блистерная упаковка может представлять собой:

- Исходя из линейных размеров упаковываемого изделия, его веса, размещения на поле формовочной оснастки, мы выбираем:

- Методы формования блистеров

- Производство блистерной упаковки: оборудование, материалы

- Что такое блистерная упаковка

- Виды упаковки

- Преимущества использования блистеров

- Технологический процесс производства блистерной упаковки

- Оборудование

- Финансовый расчет

- Заключение

СПОСОБЫ ИЗГОТОВЛЕНИЯ БЛИСТЕРНОЙ УПАКОВКИ

Прежде, чем размещать заказ на производство блистерной упаковки, потенциальный заказчик, несомненно, изучил сайты других компаний-производителей и получил минимальное представление о комплексе вопросов, которые необходимо решить в ходе подготовки и реализации заказа.

Не желая повторяться, тем не менее, для облегчения понимания заказчиком конфигурации стоящей перед ним задачи, мы бы хотели на этой странице более четко сформулировать:

— основные способы изготовления блистерной упаковки,

— типы существующей блистерной упаковки.

Известно всего три способа изготовления блистерной упаковки:

Негативный способ формовки, при котором блистерная заготовка формуется методом бесконтактного нагрева (или контактного- когда пленка непосредственно соприкасается с формовочной оснасткой и плитой нагрева, а формуемая деталь выполнена внутри плиты формовочной оснастки). Негативный способ формовки предусмотрен, в основном, в конструкции термоформовочного оборудования и применяется для формовки неглубоких изделий (например, кондитерских коррексов)

Позитивный способ формовки, при котором формуемая деталь выступает за плоскость плиты формовочной оснастки. При этом, в большинстве случаев, применяется бесконтактный способ нагрева материала. Данный способ формовки относится к вакуум-формовочному оборудованию.

Позитивный способ формовки, при котором формуемая деталь выступает за плоскость плиты формовочной оснастки. При этом, в большинстве случаев, применяется бесконтактный способ нагрева материала. Данный способ формовки относится к вакуум-формовочному оборудованию

Негативно-позитивный, или комбинированный способ формовки, при котором возможно сочетание первых двух указанных способов. При этом формуемые изделия, как правило, имеют глубокую вытяжку и, в связи с этим, возникает необходимость применения дополнительного механизма допрессовки разогретого материала. Эта задача может быть решена только на вакуум-формовочном оборудовании.

В зависимости от способа изготовления и решаемых упаковкой задач, блистерная упаковка может представлять собой:

— Блистер, имеющий после формовки законченный вид (кассеты для рассады, ловушки от тараканов),

— Блистер-вкладыш (упаковка для косметики, коррексы для кондитерских изделий),

— Блистер типа «сундучок» (упаковка для флаконов, банок с медом),

— Блистер с двух- или трехсторонним загибом краев типа «пенал» (с обратной стороны упакованное изделие фиксируется картонной подложкой,

— Двухсторонний блистер на защелках (две отформованные части блистера особым типом защелки скрепляются друг с другом),

— Двухсторонний блистер на сварке (две отформованные части блистера свариваются по периметру),

— Блистер для приварки к картонной подложке или заварке фольгой,

— Высечку из листа посредством штанц-формы (применяется для упаковки подарков, новогодних игрушек)

Исходя из линейных размеров упаковываемого изделия, его веса, размещения на поле формовочной оснастки, мы выбираем:

— Тип и состав оборудования, привлекаемого к выполнению задачи,

— Способ формовки,

— Тип и толщину жесткой полимерной пленки,

— Производим расчет стоимости заказа,

— Намечаем сроки изготовления комплекта формовочной и вырубной оснастки, а также исполнения всего заказа.

Выбор оборудования, а также алгоритм работ по каждому из перечисленных выше типов блистерной упаковки принципиально отличаются друг от друга.

Поэтому заказчик, прежде чем разместить заказ, должен дополнительно проконсультироваться и уяснить для себя- какую упаковку он хочет получить.

На последующих страницах нашего сайта мы готовы поделиться с потенциальными заказчиками своими знаниями и предостеречь их от возможных ошибок.

Источник

Методы формования блистеров

Если объяснять популярно, то блистерная упаковка состоит из формованного полимерного листа с фланцем, к которому каким-либо способом прикреплена соответствующая подложка (как правило используется приварка блистера к картону).

Пластиковая упаковка начинается с пленки. Формование блистерной упаковки из полимерного листа или пленки ячеек для образования блистеров производится с обязательным предварительным нагревом материала, поэтому данную операцию называют чаще не формованием, а термоформованием. Существует три метода термоформования — вакуум-формование, пневмоформование и штампование в форме, — каждый из них, в свою очередь, имеет несколько вариаций.

Пленка будущей пластиковой упаковки укладывают над вакуум-камерой, в которую помещена форма, частично полая внизу и перфорированная, и плотно прижимают с помощью рамы, образуя воздухонепроницаемую полость для блистерной упаковки. Лист пластика перед формованием нагревают до высокоэластичного состояния, нагреватели отводят, и воздух из камеры откачивают. Атмосферное давление над пластиком плотно прижимает его к форме, где он охлаждается в достаточной степени для того, чтобы сохранялась форма блистера. Самое эффективное — жидкостное охлаждение, которое позволяет сократить время формовки блистеров и избежать деформации еще неостывшей пластиковой упаковки. Зажимную раму поднимают, отформованные блистеры удаляют из формы, а избыток материала отрезают.

Другой вариацией является вакуум-формование блистеров с вспомогательным пуансоном (механо-вакуум-формование), который опускают на лист пластика непосредственно перед вакуумированием. Функция пуансона — подать достаточное количество материала к нижней полости формы блистерной упаковки для формования и равномерно распределить материал по бокам изделия, провести его до удаленой области формования до того, как пластик начнет остывать. Процесс с вспомогательным пуансоном наиболее ценен для глубокого формования прозрачной упаковки и ложементов.

Формование под давлением (пневмоформование).

При этом методе пленка для формования прижимается к форме и формируется не вакуумом, а, наоборот, избыточным давлением, которое создается над блистерной упаковкой. Преимущество данного метода — в большей возможности варьирования величины давления. Ведь максимальная величина силы прижатия пластика при вакуум-формовании определяется величиной атмосферного давления.

При формовании термопластичных пленок пластиковой упаковки применяются различные способы нагрева пластика: контактный нагрев, инфракрасный нагрев, высокочастотный нагрев и теплопередача с использованием горячего воздуха, специальных газов или горячих жидкостей. Но наиболее часто применяемыми являются два первых способа. Причем контактный нагрев обычно используется при работе с тонкими однослойными пленками, многослойными пленками, ламинированными материалами. Пленку для изготовления пластиковой упаковки или лист необходимо нагреть до их оптимальной температуры формования по всей площади, а разность температуры с обеих сторон листа — свести к минимуму. Время нагрева должно быть как можно меньше, однако следует избегать избыточного нагрева, чтобы не получить температуру деструкции полимера. Самый оптимальный — это контактный метод нагрева, так как он позволяет поддерживать пластик в строго определенной температуре сколь угодно долгое время, в этом случае пластику не грозит перегрев, и оператору нет необходимости постоянно следить за состоянием пластика. И в то же время пластик не охлаждается, что чревато недоформовкой и браком готовой продукции.

Источник

Производство блистерной упаковки: оборудование, материалы

Удобная, экономная и безопасная блистерная упаковка — что это такое, как производится и чем выгодна. С ней знакомы все, но многие не знают, что она так называется. Изготовление такой разновидности упаковки может быть прибыльным бизнесом, при этом вложения в него вполне реально ограничить 1,5 миллионами рублей. Рассказываем, какие виды блистерной упаковки существуют, в чём их преимущество, а также что представляет собой технология производства и какое требуется оборудование.

Что такое блистерная упаковка

Представьте себе обычную упаковку таблеток — пластинка из фольги или картона с наклеенными пластиковыми ячейками. Для точности посмотрите на фото ниже. Это и есть хорошо знакомая всем блистерная упаковка. Из чего делают такую упаковку? Она состоит из двух частей:

- подложки из фольги, бумаги, картона, пластика;

- пластикового футляра с ячейками (блистерами) по форме изделий.

Некоторые виды тары состоят исключительно из пластиковых частей, который либо сварены между собой, либо скрепляются «в замок».

Чаще всего одноразовая блистерная упаковка используется для фасовки лекарств — таблеток или капсул. Немного реже применяется для косметики, канцелярских товаров, кондитерских изделий, аксессуаров для мобильных гаджетов и другой лёгкой по весу потребительской продукции. Пластиковый блистер должен плотно обволакивать изделие, повторяя его форму. Такая упаковка различается не только по использованному в подложке материалу, но и по цвету, форме и плотности пластика.

Виды упаковки

Блистерную упаковку разделяют на 4 вида:

- Блистер под приварку. Это самый распространённый и описанный выше вид. К подложке из фольги, картона или бумаги приваривается пластик, повторяющий форму изделия. Легко открывается вручную.

- Блистер с загнутыми краями. Также состоит из двух частей — картонной подложки и пластикового бокса, повторяющего очертания фасованной продукции. Пластик не приваривается к подложке, а крепится с помощью загнутых краёв.

- Сборный блистер-бокс с замком. Обычно изготавливается целиком из пластика. Представляет собой две половинки, повторяющие очертания продукции, скрепляющиеся между собой замком. Наиболее сложный в изготовлении вид. Можно открыть вручную.

- Блистер, запаянный по краям. Это вид похож на предыдущий, но разница в том, что пластиковые половинки сваривают между собой. Это обеспечивает герметичность, а значит безопасность и правильные условия хранения для продукции. Открыть вручную невозможно, только с помощью ножниц или канцелярского ножа.

Преимущества использования блистеров

Блистерную тару хвалят за герметичность (особенно отдельные разновидности). Она сохраняет все свойства товара, обеспечивает ему сохранность и безопасность. Оберегает от влаги и сырости. Прозрачный футляр позволяет удобнее демонстрировать изделие покупателю, полностью открывая обзор. На бумажной или картонной подложке можно разместить полезную информацию о товаре и сэкономить на печати отдельной бумажной инструкции.

Пластик, обволакивающий изделия, может быть непрозрачным и защищать чувствительные товары от ультрафиолета (для некоторых лекарств это очень важно). Блистерные боксы выдерживают высокую температуру, поэтому допускается разогревать в них еду.

Производство блистерной упаковки является полностью безотходным, что делает его весьма выгодным бизнесом. Спрос на неё есть среди нескольких категорий производителей, поэтому проблем со сбытом или поиском заказчиков не будет в любом регионе России. Технологический процесс изготовления относительно несложен. Современное оборудование работает с высокой степенью автоматизации, что делает бизнес на блистерной таре доступным даже новичкам.

Технологический процесс производства блистерной упаковки

Рассмотрим подробнее изготовление блистерной упаковки. Технология подразумевает 3 стадии:

- изготовление матрицы;

- подготовка сырья и материала;

- формование упаковки.

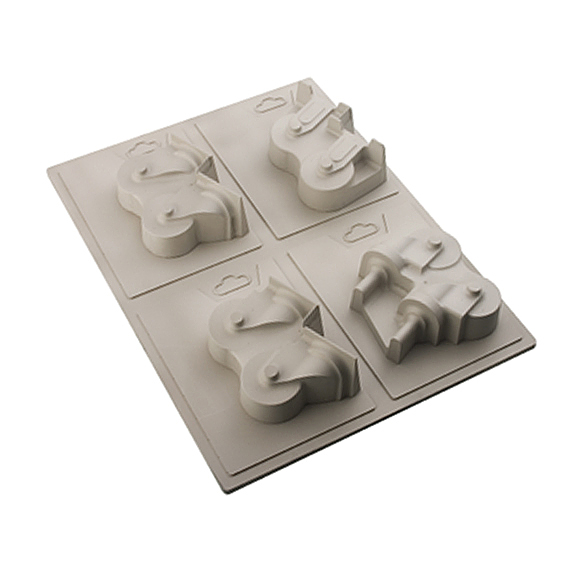

Матрицей называется форма, по которой будут делать блистер. Обычно её изготавливают на основе композитов — это оптимальный вариант сочетания цены и качества. Чем качественнее выполнена матрица, тем лучше будет упаковка. Дело в том, что пластик будет точно повторять очертания матрицы. Более того, если на ней останется пыль, ворс или загрязнения, они отпечатаются на блистере. Предприятию потребуется минимум 20–25 матриц, чтобы производить все популярные формы упаковки.

Материал для изготовления блистера — жёсткая ПВХ-плёнка, полистирол, полипропилен, ПЭТ и другие виды пластика.

На рынке есть пластиковое сырье отечественного и зарубежного производства. Отечественное чуть хуже по качеству, но стоит дешевле, в среднем 50 рублей за кг. Зарубежное считается более надёжным, но заплатить за него придётся почти в 2 раза дороже — не менее 90 рублей за кг.

Состояние и качество всего поступающего сырья — как пластика, так и материалов подложки (фольга, картон, бумага) — жёстко контролируется, особенно если планируется производство тары для пищевой продукции.

До начала работы обычно создаётся 3D-модель будущей упаковки, по которой производится матрица (или подбирается уже существующая подходящая). Затем готовится сырьё — разогревается до температуры плавления и наносится на матрицу. Следующая стадия — вырубка, когда разные части будущей упаковки вырезают из одного пластикового листа.

Если не требуется приклеивать их на картон или фольгу, упаковка готова. Если предполагается подложка, то на этой стадии пластиковый блистер приваривают или соединяют с картоном или фольгой. Для этого применяется термоклей, который надёжно скрепляет две разнородные части упаковки. Работа завершается запайкой частей упаковки на станке ТВЧ.

Оборудование

Современное оборудование работает с высокой степенью автоматизации. Ручной труд почти не используется, а качество тары не зависит от профессионализма сотрудников. Это упрощает поиск персонала для предприятия и позволяет запустить бизнес быстрее. На рынке представлено довольно много разнообразных станков и машин отечественного и зарубежного производства. Между собой они отличаются в первую очередь мощностью, а как следствие — стоимостью.

Для производства блистерной упаковки потребуются следующие станки:

- Термоформовочная машина. От 900 тысяч рублей.

- Компрессор, запайщик. От 45 тысяч рублей.

- Ресивер. От 15 тысяч рублей.

- Установка для прорезки и вырубки. От 15 тысяч рублей.

- Транспортерная линия. От 15 тысяч рублей.

- Дополнительная техника (электрические распределители, пневмомагистрали). От 20 тысяч рублей.

Не путайте с представленным выше оборудованием аппарат блистерной упаковки — это небольшие машинки, которые закатывают продукт в плёнку. Такие есть в любом супермаркете, стоят порядка 8 тысяч рублей, но не имеют никакого отношения к промышленному производству блистеров.

Финансовый расчет

Минимальная стоимость оборудования для производства блистерной упаковки составит 1 миллион рублей, но скорее всего обойдётся предпринимателю в 1,5–2 раза дороже. Эту сумму нельзя считать стартовой для запуска такого предприятия, потому что потребуются расходы на:

- аренду и ремонт помещения площадью не менее 100 кв.м;

- государственную регистрацию;

- покупку и доставку сырья;

- коммунальные услуги;

- фонд оплаты труда.

Поэтому минимальный стартовый капитал — 1,5 миллиона рублей.

Как быстро окупятся вложения? Мнения по этому вопросу расходятся, но примерный срок выхода на уровень чистой прибыли составляет 1,5 года. Себестоимость одной упаковки не превышает 6 рублей, при этом оптовая цена за единицу не опускается ниже 8 рублей. Получается, с каждой тары производитель зарабатывает минимум 2 рубля (не считая возвращения себестоимости).

Оборудование средней мощности позволит производить не менее 500 единиц продукции в час, то есть за 8-часовую смену предприятие заработает 8 тысяч рублей чистой прибыли. Это отличный показатель для малого бизнеса с вложениями до 2 миллионов рублей.

Заключение

Производство блистерной упаковки происходит на автоматизированном оборудовании с минимальным участием персонала. Это делает его доступным для начинающих бизнесменов. Минимальный объём инвестиций составляет 1,5 миллиона рублей, которые окупятся за 1,5–2 года работы. Спрос на продукцию высок во всех регионах, основными заказчиками блистерной тары станут производители лекарств и косметики.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Изготовление бумажных пакетов как бизнес

Оборудование для производства одноразовой посуды

Технология производства гофрокартона

Производство пластиковых бутылок как бизнес

Оборудование для фасовки и упаковки сыпучих продуктов

Источник