- Как подарить старому алмазному диску болгарки вторую жизнь?

- Что понадобится для переделки

- Пошаговая инструкция

- Для каких работ подойдет универсальный диск

- Самодельный пильный диск по дереву для болгарки

- Основные этапы работ

- Диск для болгарки для обработки дерева

- Дисковые пилы по дереву

- Как сделать нож из диска циркулярной пилы своими руками?

- Рабочий инструментарий и материалы

- Приемы обращения с металлом

- Изготовление ножа

- Закалка лезвия

- Делаем ручку

- Заточка ножа

- Создаем самодельные резцы для резьбы по древесине

- Поэтапное руководство по созданию резца по древесине

- Создание полуфабрикатов под лезвие для резца

- Придаем очертание основным резцам

- Заточка

- Создание ручки для комфортной резьбы

- Состыковка лезвия с ручкой

- Монтирование венца

- Шлифование лезвия

Как подарить старому алмазному диску болгарки вторую жизнь?

Изношенный алмазный диск для болгарки выкидывать не стоит. Его можно с легкостью превратить в универсальный режущий инструмент. С бетоном он уже не справится, а вот обработать фанеру, оргстекло, доски и другие материалы получится. Пильные диски считаются небезопасными, поскольку имеют твердые напайки. Обработанный алмазный круг лишен такого недостатка. Работа выполняется быстро и с минимальным набором инструментов.

Что понадобится для переделки

Для реализации задачи понадобится два инструмента и несколько вспомогательных материалов. Перед работой необходимо подготовить:

- стертый алмазный круг;

- канцелярский клей;

- дрель;

- трафарет;

- болгарка.

В работе важно соблюдать симметрию, именно для этого нужен шаблон. Если она будет неправильной, круг не будет иметь необходимой балансировки. Чтобы сделать диск универсальным, его следует обточить. Работа выполняется по шаблону, который имеет размер от 90 до 190 мм. Трафареты можно скачать под видео в конце статьи и распечатать на принтере.

Пошаговая инструкция

На поверхности изношенного круга всегда есть грязь и ржавчина. Их требуется удалить, используя наждачную бумагу. Далее шаблон приклеивается к кругу, ориентируясь на монтажное отверстие. Для этих целей лучше использовать клей в карандаше, чтобы бумага приклеилась быстрее.

Последующие работы выполняются по такой схеме:

- Обрезка по шаблону.

- Создание демпферных отверстий.

- Развод и заточка зубьев.

После фиксации трафарета круг обрезают точно по заданным линиям. Это исключит разбалансировку и “подскакивание” инструмента в дальнейшем. В работе рекомендуется использовать обдирочный диск. Алмазные круги не изготавливаются из закаленного металла, поэтому придать им нужную форму очень легко.

Создание демпферных отверстий осуществляется строго по шаблону. На бумаге есть несколько надрезов. По их линии круг подрезается, а на нем возникают зубья в количестве 4-х шт. Чтобы результат был положительным, рекомендуется брать сверла размером 6-8 мм, не более.

Диск не должен зажиматься, для этого разводятся полученные отверстия. Их ширина должна быть больше на 4 мм по сравнению с сечением круга. Также следует учитывать, какой материал будет обрабатываться в дальнейшем. Если это дерево, получаемые резы должны быть еще шире.

Финальный этап – заточка. Угол от 3 до 6 градусов считается оптимальным. Аналогичный наклон используется при изготовлении пил, предназначенных для поперечной пиления. Соблюдение вышеуказанного размера обеспечивает более долгий срок службы зубьев, хотя заточка будет держаться недолго. В случае, когда планируется распиливать доски в продольном направлении, угол увеличивается до 15-25 градусов.

Для каких работ подойдет универсальный диск

Обработанный круг подойдет для выполнения незначительных бытовых задач. С его помощью легко подпилить доски или ДСП в труднодоступных местах, сделать выборку в дереве. Нередко его применяют для обработки ДВП, ЛДСП, тонкой фанеры или оргстекла.

У готового инструмента, приобретенного в магазине часто вылетают зубья. Реанимированный алмазный диск прослужит дольше, при этом не придется нести дополнительных финансовых расходов. Работа отличается простотой, поэтому с ней справится даже неопытный мастер. В результате совершенно бесплатно вы получите качественный, дешевый и практичный инструмент.

Источник

Самодельный пильный диск по дереву для болгарки

Из-за многочисленных негативных комментариев администрация данного ресурса доводит до вашего сведения об опасности использования данной поделки, но оставляет этот пост в качестве ознакомительного.

Из старого алмазного диска по керамике или бетону, который уже свое отработал, а также небольшого куска цепи от бензопилы можно сделать самодельный пильный диск по дереву для болгарки. Используя такой диск, можно быстро распилить на заготовки тонкие доски (например, от поддонов) и бруски.

Впрочем, намного безопаснее это будет сделать при помощи ручной дисковой пилы. Дело в том, что даже покупные диски для болгарки по дереву очень часто заклинивают и отскакивают, что при несоблюдении правил ТБ может привести к различным травмам.

Самодельный пильный диск тоже не отличается высокой безопасностью. Его можно использовать исключительно для распиловки тонких досок. С пиломатериалами большей толщины он, конечно, тоже справится, но заклинивание диска может привести к опасным последствиям.

Основные этапы работ

Примеряем цепь от бензопилы к алмазному кругу, после чего отрезаем кусок подходящей длины. Затем привариваем отрезок цепи к кромке диска – для этого лучше использовать автоматическую или полуавтоматическую сварку. Места прихваток зачищаем с помощью УШМ.

Затем на свой страх и риск устанавливаем самодельный пильный диск по дереву на болгарку. Его можно использовать не только для распиловки досок, но и, чтобы сделать чашевидные углубления в древесине — например, при изготовлении каких-либо поделок своими руками.

Подробнее о том, как сделать самодельный пильный диск по дереву для болгарки, смотрите в видеоролике на сайте.

Источник

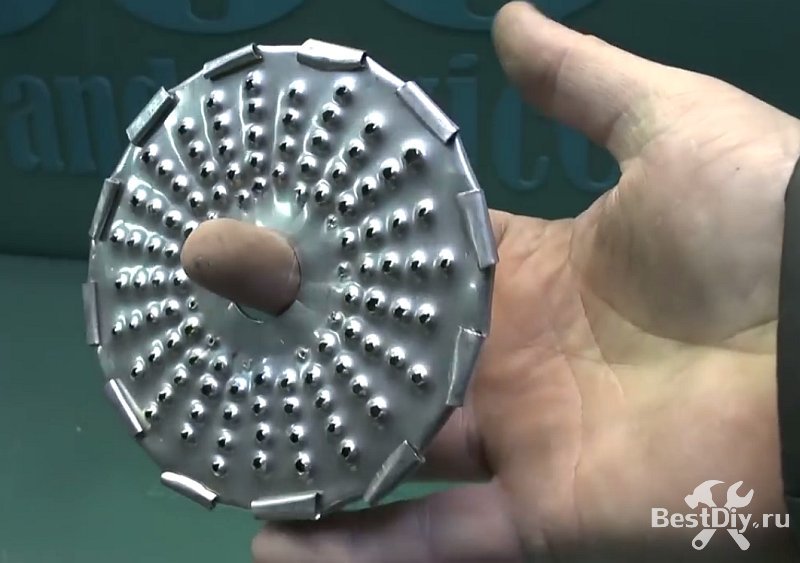

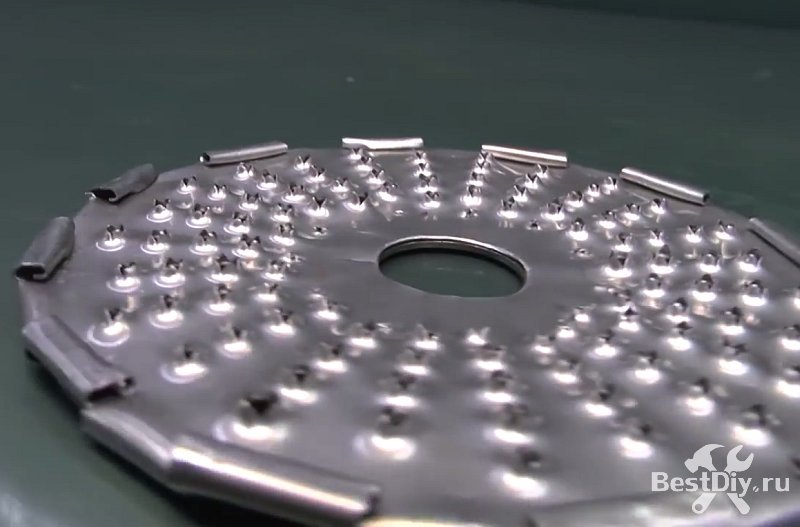

Диск для болгарки для обработки дерева

Всего буквально за десяток минут можно сделать удобный диск по обработке дерева для УШМ, который может помочь снять с дерева краску, кору, одинаково хорошо зачищает дерево как вдоль так и поперёк, делать пропилы, выбрать бороздки, четверть, сделать ласточкин хвост за несколько секунд. Такой самодельный диск-тёрка для болгарки наверняка пригодится в хозяйстве.

Диск для болгарки для обработки дерева

Для создания диска по дереву нам понадобится жесть толщиной 0,8 -1,2 мм и размерами 150х150 мм. Но лучше его сделать из нержавейки, у меня она толщиной 0,6 мм.

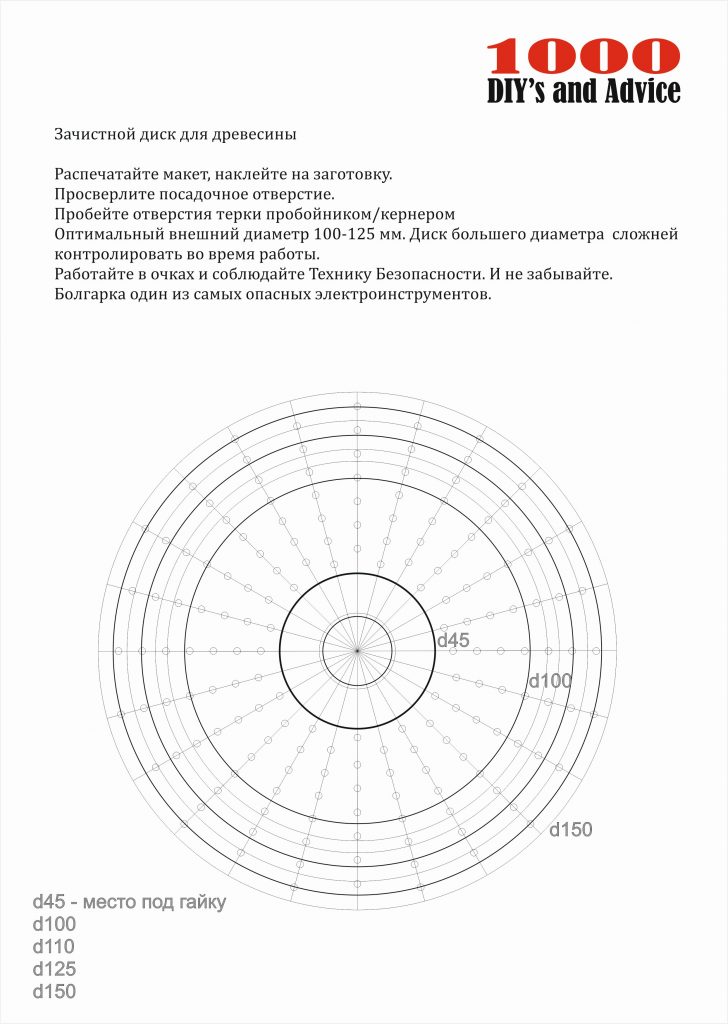

Распечатайте этот трафарет и приклейте его на жестяной лист канцелярским клеем.

Диск для болгарки для обработки дерева

Затем нужно прикрутить лист саморезами к деревянной доске, чтобы он не двигался при сверлении.

Диск для болгарки для обработки дерева

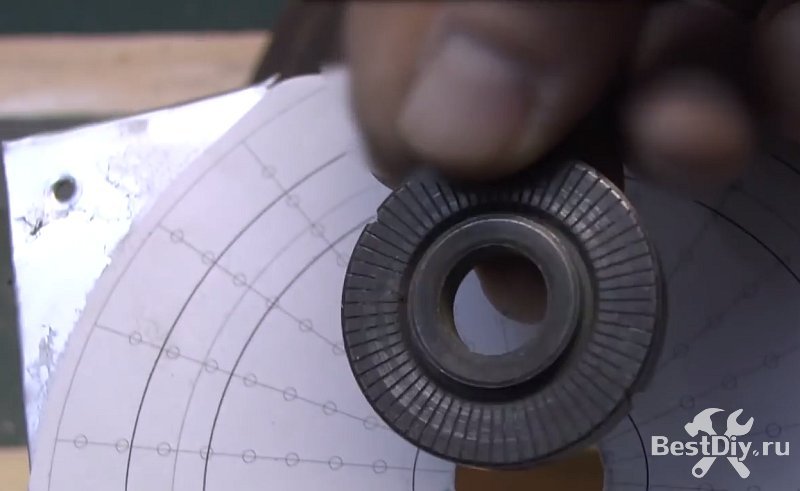

Просверлим сначала посадочное место под болгарку, его толщина 22,2 мм, у шагового сверла обычно стандартный размер 22 мм, дальше можно обработать до 22,2 мм вручную. После этого примеряем гайку от болгарки, диск должен сесть плотно.

Диск для болгарки для обработки дерева

Диск для болгарки для обработки дерева

Диск для болгарки для обработки дерева

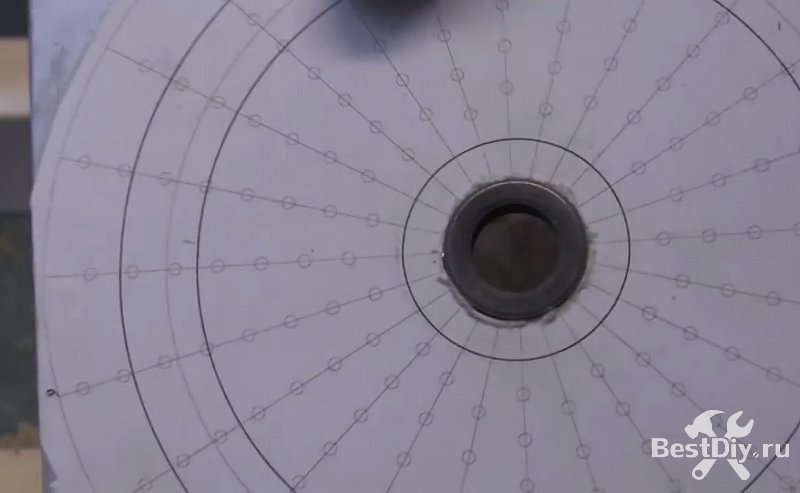

Теперь делаем на диске тёрку, для этого пробиваем отверстия, у меня на это ушло минут 15.

Диск для болгарки для обработки дерева

Теперь выровняем нашу «тёрку» так как на предыдущем этапе диск немного выгнуло.

Диск для болгарки для обработки дерева

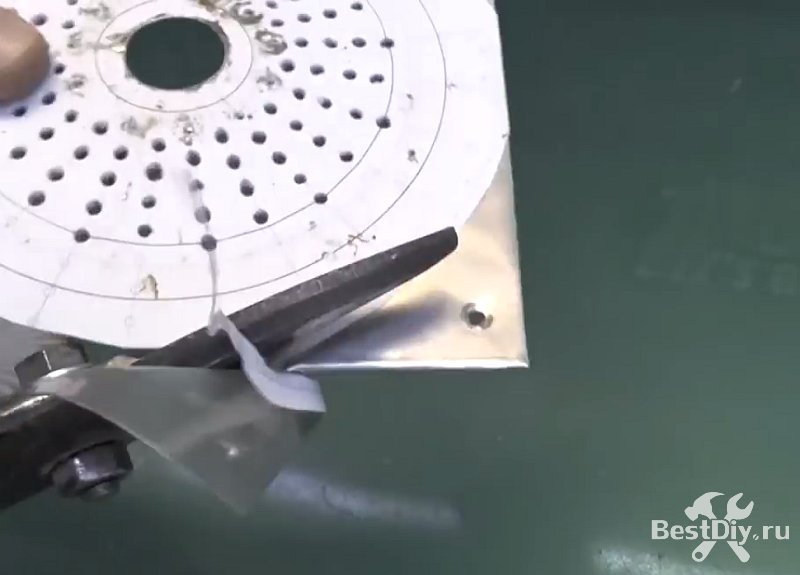

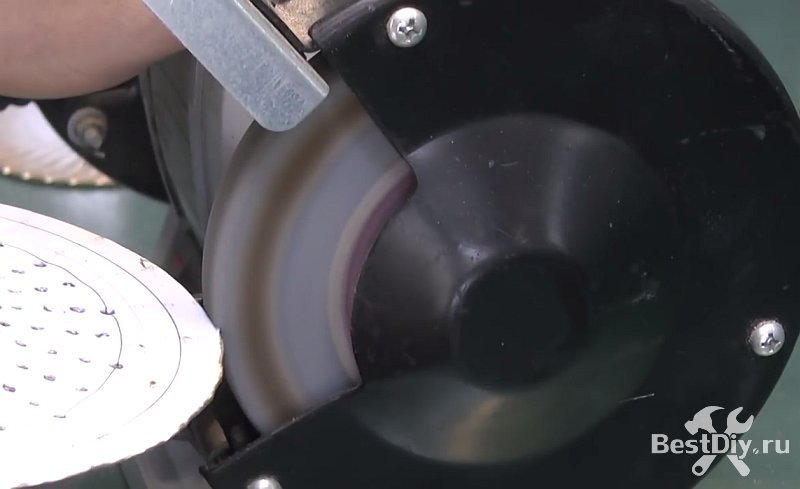

Вырезаем диск ножницами по металлу. Края получились немного не ровными но мы это сейчас исправим на наждаке.

Диск для болгарки для обработки дерева

Диск для болгарки для обработки дерева

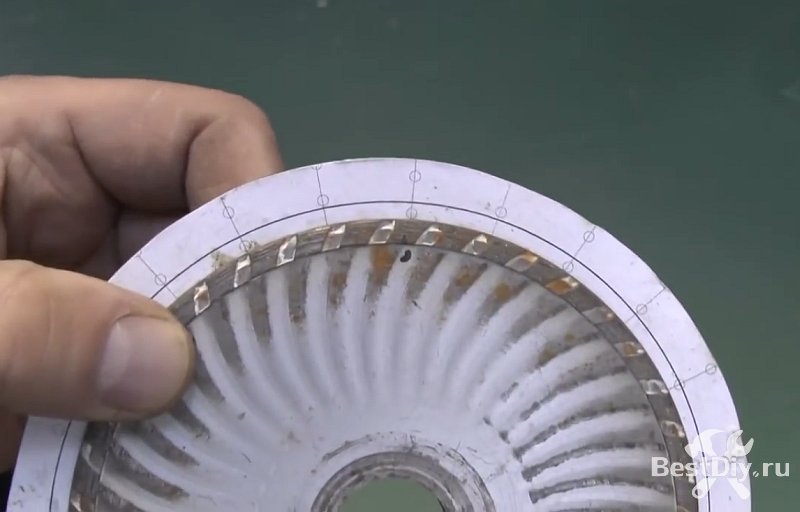

Теперь сделаем надрезы по краю до краёв алмазного диска, который я расположил поверх диска-тёрки.

Диск для болгарки для обработки дерева

Диск для болгарки для обработки дерева

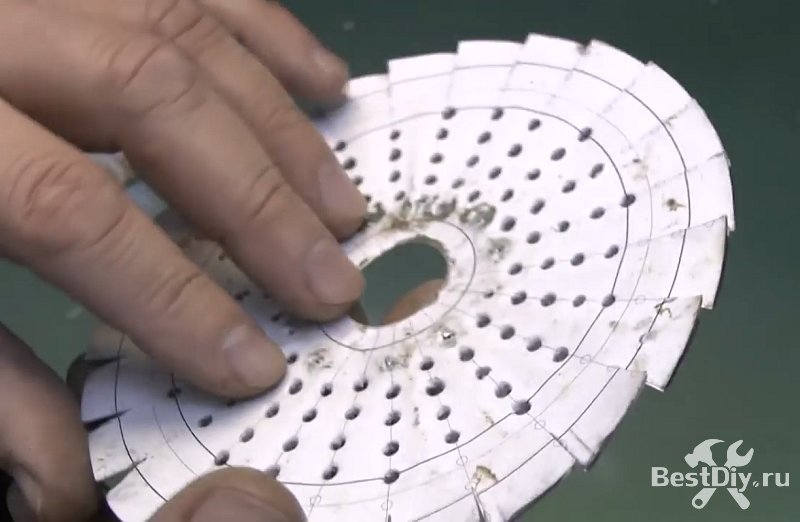

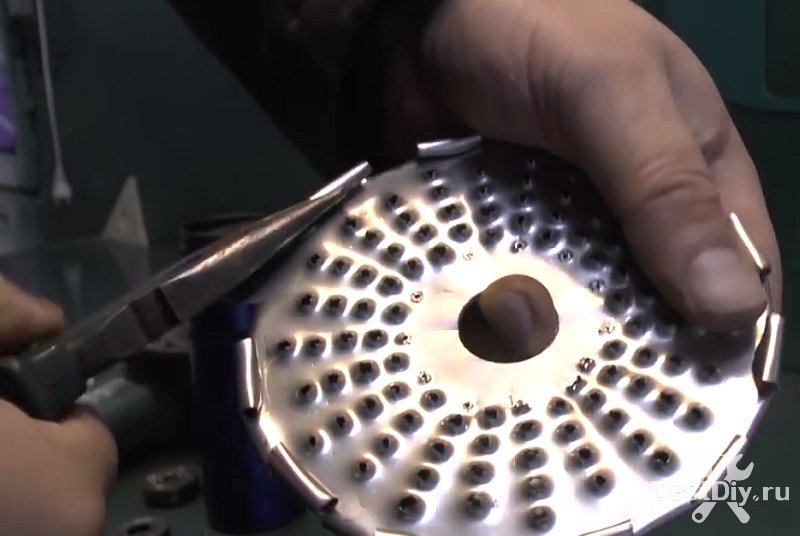

Можно уже снять трафарет и закрепить тёрку на болгарке вместе с алмазным диском. Теперь с помощью молотка загибаем через один лепесток на алмазный диск, после этого диск можно снять и плоскогубцами обжать лепестки более плотно.

Диск для болгарки для обработки дерева

Диск для болгарки для обработки дерева

С помощью круглогубцев оставшиеся лепестки, которые идут через один загибаем на рабочую сторону диска в трубочку.

Диск для болгарки для обработки дерева

Далее я трубочки немного приплюснул с помощью молотка, чтобы при работе участвовала и тёрка, а не только край диска.

Диск для болгарки для обработки дерева

Вот и всё диск для болгарки для обработки дерева готов, у меня на его создание ушло не больше часа, отвлекаясь на съёмку процесса, а без этого можно сделать ещё быстрее.

Диск для болгарки для обработки дерева

Диск для болгарки для обработки дерева

Для примера я покажу как с помощью самодельного диска для болгарки по дереву из доски толщиной 45 мм сделал очень быстро ручку для топора. А также соединение ласточкин хвост.

Источник

Дисковые пилы по дереву

Мы с сыном уже несколько лет успешно экспериментируем над дисковыми пилами: увеличиваем скорость резки, внося изменения в исходную конфигурацию.

Идея корректировки режущей поверхности пилы d 100 мм заключается в следующем: из 48 зубьев отрезаем 30, т.е. 62,8 %. Оставшиеся 18г разделенные на три части, образуют треугольник — по 6 зубьев на угол. Таким образом, в распиле участвуют только «зубастые» участки. И сам процесс из плавного превращается как бы в ударный. Вследствие чего скорость резки у «треуголки», по сравнению с круглой, увеличивается в 4-5 раз.

Обводим дисковую пилу на листе бумаги. На радиусе отмеряем 18 % и проводим линию отреза rl. Взяв за основу эту сторону, размечаем равнобедренный треугольник. Участок ad делим на три равных отрезка: ab, be, cd. Из центра о проводим три линии в направлении точек а, Ь, с. Получаем два участка с тремя зубьями — аЪ, cd, и один bс без зубьев, в котором делаем углубление bhc, при этом расстояние oh = 70% от or.

Переносим рисунок на картон, вырезаем зубья и углубление, обрезаем и чертим оставшиеся стороны. Совмещаем центр и зуб по линии od. Кстати, небольшие отклонения от линий не играют существенной роли для пил большого диаметра.

Совет

По описанной технологии были изготовлены треугольные пилы из дисковых d 125 мм, d250 мм и d 350 мм. Практика показала, что усовершенствованию следует подвергать пилы диаметром не более 250 мм. Выяснилось, например, что большие пролеты без зубьев у пилы d 350 мм способны подхватывать крупные сучки и бросать их вперед с большой силой на работника.

В рационализаторском «угаре» мы стали искать другие варианты того, как можно обрезать дисковую пилу. Один из удачных — с двусторонними углублениями (рис. 2). Режет лучше, почти как треугольная, и к тому же безопасней в работе. Однако уверены, что у нее есть резерв по скорости.

Обрезав под четырехугольник (рис. 3), убедились, что скорость резки ниже, чем у двусторонней, и нет возможности ее увеличить.

В следующий раз расскажу об очень интересном результате, который был достигнут на пиле со 100% зубьев.

Источник

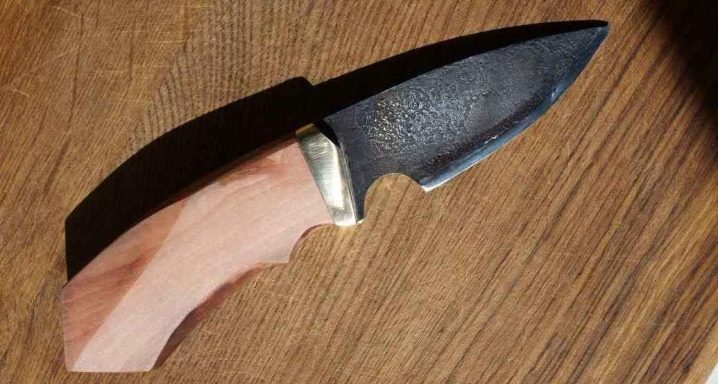

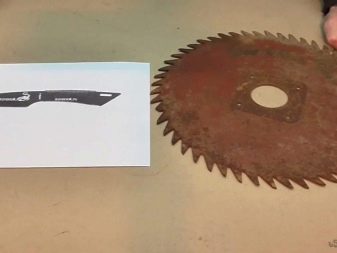

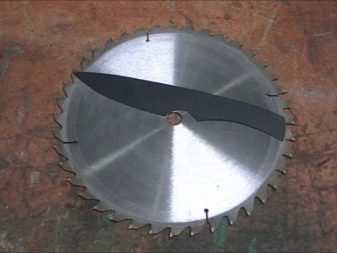

Как сделать нож из диска циркулярной пилы своими руками?

Кустарный нож из пильного диска циркулярки, ножовочного полотна по древесине либо из пилы по металлу будет служить много лет вне зависимости от условий использования и хранения. Поговорим о том, каким образом изготовить нож из стальных элементов заводского изготовления, что для этого потребуется и на что необходимо обратить пристальное внимание. Также расскажем, как сделать кустарные резцы для любителей резьбы по древесине.

Рабочий инструментарий и материалы

Сырьевым материалом для создания кустарного ножика может стать любой, бывший в употреблении, либо новый режущий компонент из каленой стали. В роли полуфабриката желательно применять пильные круги по металлу, по бетону, пильные круги маятниковой торцевой и ручных пил. Приличным материалом будет бывшая в употреблении бензиновая пила. Из ее цепи возможно отковать и изготовить лезвие, которое по своим свойствам и наружному облику будет ничем не хуже легендарных дамасских клинков.

Для создания ножа из диска циркулярки своими руками станет необходимым следующее оснащение и материалы:

- углошлифовальная машина;

- наждачный станок;

- электродрель;

- линейка;

- молоток;

- наждачка;

- брусочки для затачивания;

- напильники;

- кернер;

- эпоксидка;

- проволока из меди;

- фломастер;

- емкость с водой.

Дополнительно необходимо обдумать вопрос с ручкой. Изготовленный предмет должен комфортно ложиться в ладоне.

Для создания рукояти предпочтительнее применять:

- цветные сплавы (серебро, латунь, бронза, медь);

- древесину (береза, ольха, дуб);

- оргстекло (поликарбонат, плексиглас).

Материал для рукояти должен быть цельным, без растрескиваний, гнилости и иных изъянов.

Приемы обращения с металлом

Чтобы лезвие было крепким и тугим, в ходе его создания требуется придерживаться правил обращения с железом.

- На полуфабрикате не должно иметься заметных и невыраженных дефектов. Прежде чем приступать к работе, заготовки требуется обследовать и простучать. Целостный элемент звучит звучно, а бракованный – приглушенно.

- При создании проекта и чертежа конфигурации режущего компонента требуется избегать углов. В подобных областях сталь способна переломиться. Все переходы необходимо делать гладкими, без крутых поворотов. Скосы обуха, предохранителя и рукояти необходимо сточить под углом 90 градусов.

- При вырезании и обработке нельзя допускать перегрева металла. Это ведет к снижению прочности. «Пережаренное» лезвие становится непрочным либо мягким. В процессе обработки деталь необходимо регулярно остужать, всецело окуная ее в емкость с холодной водой.

- Создавая нож из пильного диска, необходимо не забывать, что этот элемент уже прошел процедуру закалки. Заводские пилы рассчитаны на работу с очень крепкими сплавами. Если не нагреть изделие сверх меры во время вытачивания и обработки, то закаливать его не потребуется.

Хвостовую часть лезвия не нужно делать чрезмерно тонкой. Ведь конкретно на данную область ножа будет прилагаться основная нагрузка.

Изготовление ножа

Если пильный диск большой и не сильно изношен, то из него получится изготовить несколько лезвий различного предназначения. Затраченные усилия этого стоят.

Нож из круга циркулярки делается в определенном порядке.

- На диск приставляется лекало, очерчиваются очертания лезвия. Поверху маркера кернером наносятся царапинки либо точечные линии. После этого картинка не исчезнет в процессе выпиливания детали и ее корректировки под необходимую конфигурацию.

- Приступаем к выпиливанию лезвия. Для этой цели стоит применить углошлифовальную машинку с диском по железу. Необходимо вырезать с запасом 2 миллиметра от черты. Это необходимо, чтобы потом сточить пережженный углошлифовальной машинкой материал. Если углошлифовальной машины под рукой нет, то вырезать черновую деталь можно посредством тисков, зубила и молотка либо ножовки по металлу.

- На наждачном станке убирается все ненужное. Делать это нужно аккуратно и не спеша, стараясь не перекалить металл. Чтобы этого не случилось, деталь необходимо периодически окунать в воду до полного охлаждения.

- Подбираясь ближе к контуру будущего лезвия, необходимо быть более осторожным, чтобы не утратить очертание ножа, не сжечь его и соблюсти угол 20 градусов.

- Сглаживаются все ровные участки. Это сподручно выполнять, приставляя деталь к боковой области наждачного камня. Переходы делаются округлыми.

- Заготовка чистится от заусенцев. Выполняется шлифование и полирование режущего полотна. Для этого применяется несколько разных камней на наждачном станке.

Закалка лезвия

Подключите самую крупную конфорку на газовой плите на максимум. Этого не хватит, чтобы разогреть лезвие до 800 градусов по Цельсию, потому вдобавок применяйте паяльную лампу. Подобный разогрев размагнитит деталь. Имейте в виду, что температура закалки разная для различных видов стали.

Вслед за тем, как деталь прогреется до такой степени, что магнит прекратит к ней липнуть, подержите ее в жаре еще минуту, чтобы удостовериться что она прогрелась ровно. Обмакните деталь в подсолнечное масло, подогретое приблизительно до 55 градусов, на 60 секунд.

Оботрите масло с лезвия и поместите его на один час в духовой шкаф, прогретый до 275 градусов. Деталь в процессе станет темной, но наждачная бумага с зернистостью 120 справится с этим.

Делаем ручку

Отдельно необходимо заострить внимание на том, как изготавливается рукоятка. Если применяется дерево, то берется цельный кусок, в котором производится продольный прорез и сквозные отверстия. Потом болвашка нанизывается на лезвие, в нем делается разметка отверстий под крепеж. Фиксирование ручки на лезвии осуществляется посредством винтов с гайками. В варианте с винтовым монтажом головки метизов утапливаются в структуре дерева и заливаются эпоксидкой.

Когда рукоятка собирается из пластмассы, применяются 2 симметричные пластины. Формируем контур рукоятки. Вооружившись напильниками различной зернистости, начинаем формирование контура рукоятки. Понемногу уменьшайте шероховатость по мере создания. В конце концов взамен напильника на поддержку приходит наждачка. Посредством ее рукоятка сформировывается полностью, ее необходимо сделать совершенно гладкой. В конце используйте наждачку зернистостью 600.

Нож практически готов. Рукоятку пропитываем (если она деревянная) льняным маслом либо подобными растворами для предохранения от сырости.

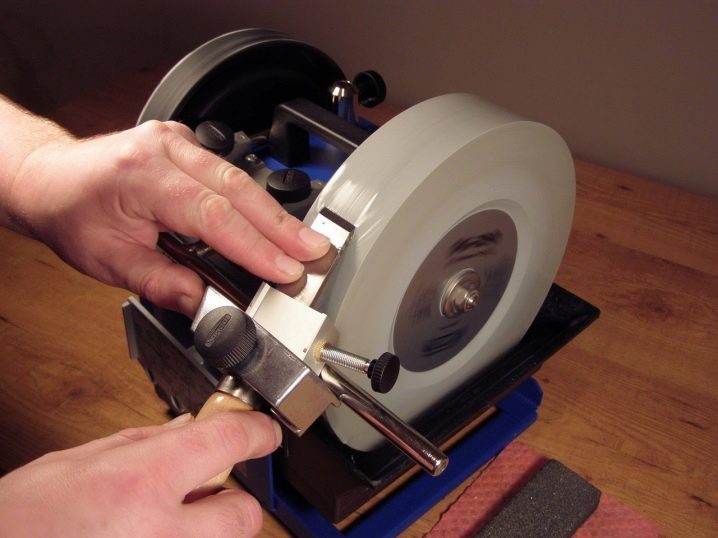

Заточка ножа

Если хотите получить по-настоящему острый нож, применяйте для затачивания водный камень. Как и в варианте со шлифовкой, зернистость водного камня необходимо понемногу убавлять, доводя полотно до совершенства. Не забывайте при этом постоянно мочить камень, чтобы он вычищался от железной пыли.

Создаем самодельные резцы для резьбы по древесине

Резцы по древесины являются ручным инструментом, использующимся для художественной резьбы дерева, стоимость которых не каждому по карману. Вследствие этого у многих возникает желание сделать их самостоятельно.

Резец имеет в своей структуре режущий стальной компонент и деревянную рукоять. Чтобы сделать подобный нож, потребуется элементарный комплект инструментария.

Инструменты и приспособления:

- наждачный станок;

- углошлифовальная машина для нарезки заготовок;

- электролобзик;

- циркулярный резак;

- наждачная бумага.

Кроме того, понадобится сам материал, в частности – углеродистая либо легированная сталь для создания режущего инструмента.

Исходные материалы:

- круглый брусочек из древесины с 25-миллиметровым сечением;

- полоска из стали (0,6-0,8-миллиметровой толщины);

- сверла (под резьбу);

- диски для циркулярного резака.

Расходником также является и абразивный диск, посредством которого будет производиться шлифование резца. Б\У диски от циркулярки пригодятся в роли ключевого материала для создания резцов.

Поэтапное руководство по созданию резца по древесине

Создание полуфабрикатов под лезвие для резца

Элементы под лезвие резца выполняются из бывшего в употреблении циркулярного диска. Для этого диск по разметке разрезается посредством углошлифовальной машины на несколько прямоугольных полос размером приблизительно 20×80 миллиметров. Каждая полоса — это резец в будущем.

Придаем очертание основным резцам

Каждый резец требуется обработать до требуемой конфигурации. Процесс можно реализовать 2 приемами: посредством затачивания на станке и ковкой. Ковка необходима для формирования прогиба, а обтачивание – для образования единой конфигурации лезвия.

Заточка

Чтобы выполнить заточку лезвия, нужен наждачный станок с камнем маленькой зернистости. Заточка выполняется под наклоном приблизительно в 45 градусов, а длина заостренной части равняется где-то 20-35 миллиметров с учетом совокупной длины резца. Само лезвие может точиться как руками, так и на оснастке.

Создание ручки для комфортной резьбы

Чтобы пользование инструментом было исключительно комфортным, потребуется сделать деревянную рукоять. Рукоять выполняется на спецоборудовании либо руками, способом строгания и последующей шлифовки посредством наждачки.

Состыковка лезвия с ручкой

Стальное лезвие вставляется вовнутрь ручки из древесины. Для этого внутри рукоятки высверливается отверстие в глубь до 20-30 миллиметров. Полотно резца будет находиться снаружи, а сама основа заколачивается в полость ручки.

Надо заметить, что для надежного фиксирования на кончике стальной детали должно иметься заострение в форме иголки. При забивании необходимо применять накладку из плотной материи, чтобы не нарушить заточку лезвия.

Монтирование венца

Стопорное кольцо из стали ставится для того, чтобы закрепить лезвие. На деревянной рукояти прорезается специализированный контур точно по размеру кольца. Затем нарезается резьба и уже на изготовленную резьбу фиксируется само венцовое кольцо. В результате деревянная рукоять должна сдавиться со всех сторон, а лезвие – плотно зафиксироваться в «теле» изделия.

Шлифование лезвия

Чтобы резьба по древесине была предельно качественной, нужна доводка лезвия. Для этого применяется мелкий точильный брусок либо обычная керамика. На плоскость лезвия льется немножко масла (возможно употребление моторного), а затем резец точится под углом 90 градусов.

В результате выйдет острое выведенное приспособление, а в случае благополучной заточки резьба по древесине станет крайне легкой и комфортной.

О том, как слелать нож из циркулярного диска своими руками, смотрите в следующем видео.

Источник