- Самодельная SUP доска

- Сколько стоит сделать SUP доску

- SUP доска (падлборд)

- Шаг 1: Материалы

- Шаг 2: Конструкция

- Шаг 3: Придание доске формы

- Шаг 4: Палуба

- Шаг 5: Первый заплыв!

- Самодельная доска для сапсерфинга

- Разрабатываю дизайн

- Разрезаю фанеру

- Наношу шаблон на материал

- Вырезаю окончательные части

- Склеиваю части

- Заполняю пустоты эпоксидной смолой

- Покрываю стекловолокном

- Шлифую первый слой

- Устанавливаю петлю

- Оставляю конструкцию высыхать

- Тестирую доску в водоеме

Самодельная SUP доска

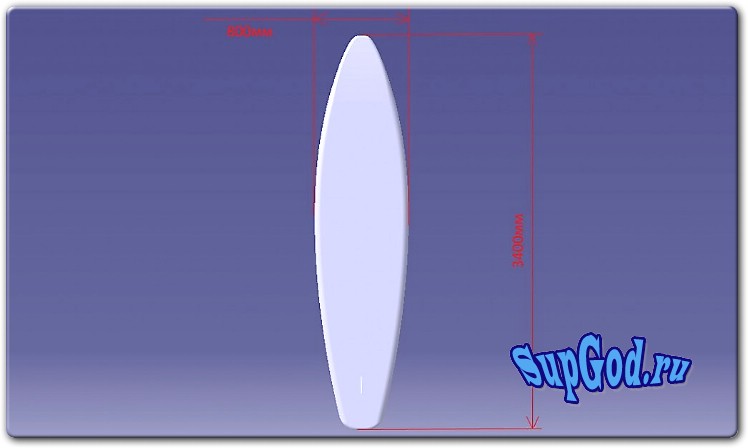

Эту SUP доску из пенопласта изготовил А.Орлов, он же является автором фотографий.

Самодельная SUP доска изготавливалась из пенопласта и пеноплекса. Они различаются плотностью, технологией изготовления и весом.

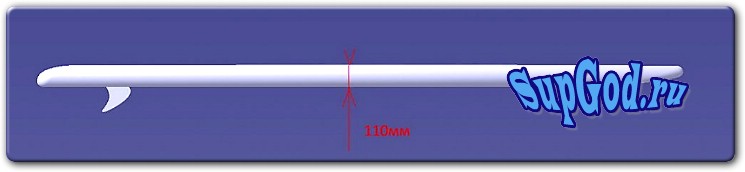

Высота этого плавательного средства 3.4 метра, ширина 0.8 метра, толщина 11 см, объем доски 230 литров. Вес готовой доски 12 кг, самодельное весло 550 грамм.

Такой объем означает, что с половинным погружением доска сможет нести на себе 115 килограмм. Этого вполне достаточно для катания и путешествий.

Выбранная форма предполагает использование на водоемах без сильного волнения — реках, озерах и водохранилищах. Кроме развлечений, на этой доске возможны и путешествия, поэтому в передней части сделана шнуровка для фиксации рюкзаков и другого груза.

Сколько стоит сделать SUP доску

Материалы:

- Пеноплекс (экструдированный пенополистирол): 13 листов толщиной 30 мм и 2 листа 50 мм. = 1500 рублей

- Монтажная пена: 5 балонов = 1000 рублей

- Стеклоткань для оклейки: 18 м2 = 650 рублей

- Эпоксидная смола: 12 бутылок = 1600 рубелй

- Эмали разных цветов для окраски: 5 баллончиков = 700 рублей

- Всякая мелочь: дерево на стрингер, ремни, фурнитура, резинка, шкурки, клей,скотч и т.д. = 600 рублей

Общая стоимость вышла в 6000 рублей. А ведь за такую цену в магазине и приличного весла не купить!

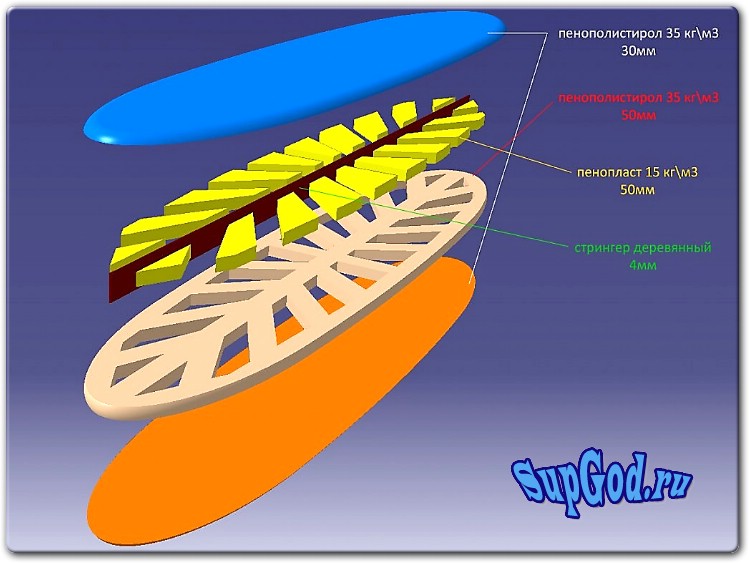

Изначальная концепция SUP доски была в таком виде, предполагалось совмещение 2 и третьего слоя. Это было предусмотрено для уменьшения веса, так как шариковый пенопласт легче в 2 раза.

Но, она была пересмотрена в угоду практичности изготовления. Склейка пенопласта и пеноплекса между собой осуществлялось на монтажную пену из баллончиков.

При выборе монтажной пены смотрите на время схватывания, это наиболее времязатратная процедура — ожидание, пока полимеризуется и встанет ваш «клей».

Если использовать быстросохнущий клей, то время на изготовление сильно сократится.

Все операции по склейке проходили под гнетом из грузов, без этого пена расширяясь может сдвинуть склеиваемые детали самодельной доски для плавания.

Автор признался, что в следующем изготовлении он увеличит прочность в месте стояния. гребца с помощью поперечных шпангоутов, как, к примеру, было показано в статье SUP доска из пенопласта.

Поперечные элементы соединенные с лонжероном дают хорошую жесткость и уменьшают необходимое количество слоев стеклоткани.

В передней части сделан дополнительный слой, это позволяет приподнять нос и уменьшить количество волн захлестывающих доску.

В задней части сделан наклонный срез. Вся поверхность была выровнена и обработана наждачной бумагой. Перед тем, как наносить стеклоткань с эпоксидной смолой, необходимо удалить пенопластовую пыль оставшуюся после обработки.

Нижняя часть оклеена стеклотканью в 2 слоя, верхняя в 3. Из за отсутствия поперечных шпангоутов в месте где находится гребец число слоев достигло 6.

Как правильно оклеить стеклотканью смотрите в статье — Эпоксидный клей и стеклоткань.

Весло самодельное, гребная часть изготовлена из пенопласта, рукоять — из 10 слоев намотанной стеклоткани.

Хромированная труба от шкафа обматывалась пищевой пленкой и на нее и производилась намотка стеклоткани на эпоксидке.

Весло получилось отличное, упругое и легкое.

Окрашивание производилось с помощью баллончиков из автомобильного магазина, на борта нанесена люминесцентная краска. Места хождения гребца отрисованны резиновой автокраской.

Киль изготовлен по той же технологии — пеноплекс и стеклоткань на эпоксидке. Он несъемный, так что на мелководье надо быть аккуратным.

Фурнитура крепежа груза использовалась готовая из соответствующего магазина.

Для транспортировки SUP доски был изготовлен велоприцеп, основа его — сантехнические пластиковые трубы и колеса от детского велосипеда. Фактически, доска является рамой этого прицепа, а ось колес крепится с помощью ремня и карабинов.

Как видите — изготовление самодельной SUP доски это весьма простая процедура, которая требует только времени и аккуратности!

Источник

SUP доска (падлборд)

Оригинальные падлборды (sup доски) стоят дорого, ценник стартует с 350 долларов за штуку. И это не единственный их недостаток. Они хоть и пластиковые, но довольно тяжелые. 10 — 20 кг не так много для меня, но вот детям с такой доской идти до пляжа уже трудно, а они у меня крепкие. Я решил сделать свою sup доску из пенопласта.

Шаг 1: Материалы

Используя материалы и размеры (о них в следующем шаге) которые использовал я, мне удалось сделать доску для детей, но сам я на ней стоять так и не смог (не позволяет центр тяжести).

Что я использовал:

— Плотный пенопласт (5 см толщина)

— Строительный клей (2 баллона)

— Рашпиль по дереву

— Орбитальная шлифовальная машинка

— Пластиковая кельма

А также лист фанеры (6 мм)

Шаг 2: Конструкция

Размеры доски я прикидывал по изображениям досок в интернете. Так что они довольно условные. Толщина доски — 10 см, ширина — 60 см, длина — 274. Но, имейте ввиду, что это размер детской доски, т.к я делал ее для своего ребенка. Размеры для взрослого будут совсем иные, их, я думаю, можно взять из описаний в интернет магазинах.

Уже сделав доску, я понимаю, что фанерное основание можно было и не делать, так было бы в разы проще. К тому же, ноги лучше схватываются с поверхностью пенопласта (трение сильнее). Но с другой стороны, визуально вариант с фанерой мне нравится больше.

Шаг 3: Придание доске формы

После склейки пенопласта ему нужно придать форму, чтобы он стал похож на падлборд. Спереди и сзади должны быть уклоны, чтобы сделать передний уклон круче, я добавил небольшой кусок пенопласта на носовую часть. Идея в том, чтобы улучшить плавучесть, но как показала практика, это было совершенно излишне, вода практически никогда не доходит до уровня этого куска пенопласта.

Основные очертания я вырезал канцелярским ножом, а затем сгладил их рашпилем. Плюс к гидродинамичности. Под конец я отшлифовал форму орбитальной шлиф машинкой.

Шаг 4: Палуба

Чтобы фанера не прогнила со временем, я покрыл ее с обеих сторон полиуретановым лаком в 4 слоя. Между слоями шлифовал, но только с верхней части «палубы», на которой предполагается стоять ногами.

Палуба приклеивается к пенопласту тем же клеем. В моем случае, чтобы клей полностью схватился мне нужно было оставить форму под прессом на ночь.

Шаг 5: Первый заплыв!

SUP получился очень легкий, я точно не взвешивал, но мой пятилетний сын нес его до пруда у себя на голове, так что делайте выводы 🙂

Доска отлично скользит по воде, без каких либо усилий. У ребенка теперь новая отличная игрушка 🙂

Если суммировать, то проект довольно простой: отмеряем, чертим, режем, клеем, шлифуем, и готово.

Источник

Самодельная доска для сапсерфинга

Я давно хотел попробовать себя в сапсерфинге, но постоянно брать доску на прокат надоело, а цена досок для этой дисциплины довольно высока.

Особенность сапсерфинга в том, что доска приводится в движение не волнами, а греблей серфингиста веслом. На такой доске удобнее тренироваться из-за большего ее размера. Также тренироваться можно в любом водоеме, мы делали это в местной речке.

Разрабатываю дизайн

Я решил максимально упростить конструкцию доски и использовать лишь материалы, имеющиеся в местном строительном магазине. Выбор остановился на пенополистироле для наполнения и фанере для корпуса. Материалы очень легкие, плавучие и дешевые.

Также, чтобы не придумывать способы выгибания фанеры до нужной формы, решил сделать доску плоской.

Фанера толщиной 6 мм, а пенополистирол – 70 мм. Соединять все решил в виде сэндвича. По середине пенополистирола решил добавить ребро из фанеры для усиления конструкции и плавник на нижнем конце для устойчивости на воде.

Разрезаю фанеру

Для начала разметил лист фанеры карандашом. Делал разметку довольно грубо, чтобы просто уменьшить размеры материала. В дальнейшем удобнее работать с элементами меньшего размера.

Затем вырезал все детали циркулярной пилой. Мне помогли металлические направляющие, чтобы получить в итоге ровные края.

Для вырезания изгибов и плавника использовал электрический лобзик.

Наношу шаблон на материал

Чтобы получить нужную форму, я нарисовал на бумаге шаблон доски. После этого перенес его на фанеру, закрепив шаблон скотчем. Переносил обычным карандашом, которым просто сильнее надавливал на нарисованный шаблон.

Плавник я решил совместить с ребром жесткости.

Вырезаю окончательные части

- Чтобы оба листа фанеры распилить одинаково, скрепил их струбцинами.

- Разрезав одну сторону, получил довольно кривой край. Остальные края вырезал немного лучше, но тоже не идеально.

- Выровнял их затем вручную шлифовальной машинкой. То, что они были скреплены вместе, ускорило процесс выравнивания в два раза.

- Затем разметил вырез для плавника. Его сделал долотом и молотком.

- Все грани и места вырезов тщательно отшлифовал.

Склеиваю части

- Для склеивания листов пенополистирола использовал полиуретан.

- Листы склеивал в шахматном порядке, так места стыков будут равномерно распределены по доске.

Работать приходилось быстро, так как части склеиваются практически моментально. Важно чтобы внутри не было пустот и зазоров.

- Любые внешние неровности выровнял наждачной бумагой. Ей же придал конструкции необходимую форму.

Заполняю пустоты эпоксидной смолой

Чтобы придать доске водонепроницаемость, решил использовать эпоксидную смолу. Она жесткая и прочная.

В смесь добавил опилки. Они добавят жесткости и увеличат объем, чтобы заполнить все пустоты.

После этого залил в пустоты эпоксидную смолу. Дополнительно сжал конструкцию струбцинами и дал просохнуть.

Покрываю стекловолокном

Чтобы защитить внешнюю часть доски от воды использовал стекловолокно и эпоксидную смолу. Это также защитило конструкцию от расслаивания.

Для начала нанес густой эпоксидной смолы на поверхность доски, затем пропитал в нем стекловолокно и наклеил на доску. Важно сразу убирать все складки, пузыри и неровности.

Обратите внимание! Данные материалы очень вредны и следует работать на открытом воздухе, в перчатках и респираторе.

Шлифую первый слой

На предыдущем этапе я покрыл лишь верхнюю часть доски.

- После затвердевания эпоксидной смолы отшлифовал всю конструкцию от оставшихся неровностей. Затем перевернул доску и перешел к нанесению второго слоя стекловолокна.

- Теперь для нанесения эпоксидной смолы использовал кисточку. Место крепления плавника дополнительно укрепил большим количеством эпоксидной смолы.

- Особенно сложным было выравнивания стекловолокна на гранях, особенно на передней части. Поэтому использовал на этом месте маленькие куски стекловолокна и больше слоев.

Устанавливаю петлю

Для крепления троса к доске устанавливаю металлическую петлю. Болт проходит через весь корпус доски. Для улучшения крепления использовал широкие шайбы.

Оставляю конструкцию высыхать

После завершения всех работ я дал доске достаточно времени чтобы высохнуть. При контакте с водой эпоксидная смола может быстро размокнуть, а стекловолокно начать слезать.

Затем снял налипшую на поверхность доски пыль щеткой. Делал это на улице, чтобы не засорять мастерскую.

Итоговая поверхность доски получилась довольно грубой. Чтобы избежать этого стоило нанести больше слоев стекловолокна. Меня же доска устраивает и в таком виде.

Тестирую доску в водоеме

Тестировать решил в ближайшей речке. Доска отлично держится на воде, хотя моих навыков не хватает чтобы долго на ней стоять.

В целом доска функционирует! Будь она шире, было бы проще держаться на воде, но даже так она отлично функционирует.

Источник