Как сделать авиамодельный двигатель типа ВЕТЕРОК 0,8

Для советского человека не секрет, что микродвигатели можно сделать своими руками а не только купить готовый. В былые времена многие авиамоделисты сами себе изготавливали микродвигатели а та так же дорабатывали уже существующие. Ниже изложенная статья поможет узнать некоторые моменты самостоятельного изготовления микродвигателя маленького объема. На примере двигателя ветерок с рабочим объемом 0,8 см 3

Технические данные «Ветерка»

Диаметр цилиндра 10 мм

Ход поршня 10 мм

Рабочий объем 0,8 см 3

Рабочие обороты на винте 150х70 мм 12 800 об/мин

Мощность двигателя на валу 0,06 л. с.

Степень сжатия 9 атм

Состав горючего:

75% метилового спирта (метанол);

25% касторового масла.

Авиамодельный двигатель малого объема — около 1 см 3 — давняя мечта наших авиамоделистов. В первую очередь такой двигатель необходим моделистам-школьникам. Чем меньше объем двигателя, тем меньше усилий требуется для того, чтобы его завести. Поэтому двигатель в 1 см 3 наверняка найдет широкое распространение среди юных авиамоделистов. Кроме того, надо учесть, что в последнее время у авиамоделистов-спортсменов во всем мире значительно возрос общий уровень летных достижений моделей свободного полета и намечается стремление через год два уменьшить максимально допустимый рабочий объем двигателя для всех таймерных моделей чемпионатного класса с 2,5 м 3 до 1,5 или даже до 1 см 3 .

Наконец, микролитражные модельные двигатели малых кубатур (до 0,8 см 3 ) могут с успехом применяться и для моделей автомобилей, лодок, глиссеров.

Двигатель «Ветерок» был нами построен и испытан, причем выполнялись одновременно три экземпляра двигателя. Об одном из них мы и хотим вам рассказать.

Изготовление микролитражного двигателя «Ветерок» под силу любой станции юных техников, где есть простейшие токарные и фрезерные станки. Однако надо заметить, что только при аккуратном и точном выполнении всех советов по изготовлению детален и сборке двигателя можно получить желаемые результаты.

Двигатель «Ветерок» двухтактный, калильного типа, может работать на любом спиртовом горючем в смеси с касторкой.

Как же изготовить «Ветерок»?

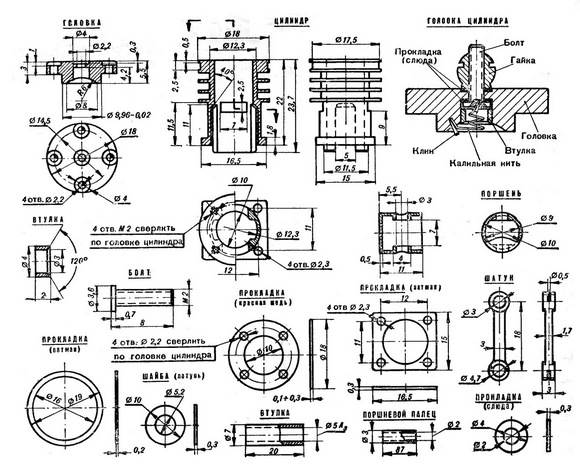

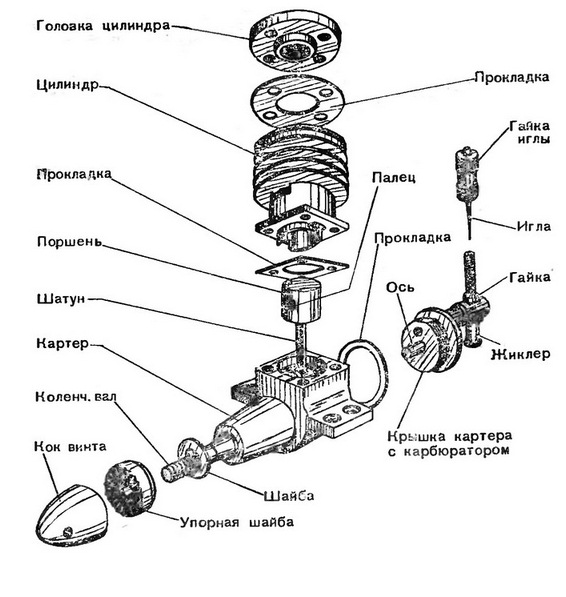

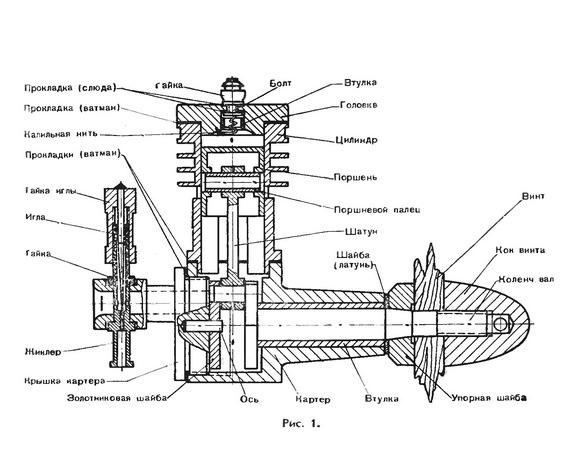

Начинать изготовление двигателя надо с самой главной детали — цилиндра. Цилиндр состоит из головки, втулки, болта, слюдяных прокладок, калильной нити, гайки и клиньев.

Сама головка изготовляется из материала Д16Т диаметром 20 мм. Пруток зажимается в кулачковый патрон, и производится полная обработка по чертежу той стороны прутка, где должна быть сферическая выемка. Далее сверлятся отверстия диаметром 4 и 22 мм. Сферическая выемка полируется пастой ГОИ. Затем деталь отрезается от заготовки. Обратная сторона детали обрабатывается в специальной оправке, которая зажимается в кулачковый патрон станка. Затем размечаются и сверлятся отверстия под винты крепления к цилиндру.

Болт точится из стали У5 по чертежу. В головке болта высверливается глухое отверстие диаметром 0,6 мм под медный клин для заделки калильной нити.

Это отверстие сверлится под углом к телу болта. Гайка и втулка точатся соответственно из латуни и дюралюминия Д16Т по чертежу.

Калильные нити можно делать из платиновой, родиевой или иридиевой проволоки. Возможно использование проволоки от старых термопар нагревательных термических печей, причем их необходимо калибровать фильерами.

Фильер представляет собой пластинку из нержавеющей нагартованной стали (или из стали У8) толщиной 0,3 мм. В этой пластинке нужно пробить отверстие обломанной иглой с помощью молотка. Иглу держите плоскогубцами. Протяжка проволоки для нити показана на рисунке 3 в.

Нить наматывается в спираль на оправке диаметром 1 мм. Шаг намотки 0,6-0,7 мм.

Особенно хорошо работают спирали, свитые из двойной или тройной проволочки платины толщиной 0,05 мм

Порядок сборки головки цилиндра следующий.

Конец спирали закрепляется медным клином в болте ударами по бородке молоточком. На болт надеваются слюдяные прокладки толщиной 0,3 мм. Со стороны полусферы в головку вставляется болт. В выточку головки закладываются слюдяные прокладки общей толщиной 0,5 мм. За-тем навертывается латунная гайка» которая затягивается круглогубцами до полной герметичности головки. Необходимо проверить, изолирован ли болт от головки. При этом запрессовывается втулка, закрепляется по месту второй конец калильной спирали. Это производится при помощи медного клина. Теперь можно приступить к проверке исправности калильного элемента. Проверка производится под напряжением от одной аккумуляторной банки, дающей напряжение 1,2 — 1,4 в. Из холоднокатаной медной фольги разных толщин изготовляется несколько прокладок соответственно 0,1, 0,2, 0,3 мм. При доводке двигателя выбирается лучшая.

Заготовка цилиндра делается из прутка диаметром 20 мм (рис. 2). Эта заготовка обтачивается на станке до диаметра 18 мм, сверлится сверлом диаметром 9,5 мм. и затем у нее протачиваются наружные размеры. При нарезке ребер желательно подпереть цилиндр задней бабкой и прорезать на обратном ходу. После этого у него протачивается внутренний диаметр до размера 9,8 мм. Отрезанный от заготовка, цилиндр проходит слесарную обработку: опиливается фланец крепления (можно на наждачном круге), засверливаются отверстия в головке и фланце, нарезается резьба для крепления головки цилиндра, распиливаются выхлопные окна и фрезеруются перепускные каналы. Головка цилиндра подвергается термообработке до R 45 — 47, Желательно шлифовать зеркало цилиндра до размера диаметра 10 ± 0,02 мм. Окончательно доводится размер диаметра чугунным притиром с пастой ГОИ (рис. 3, б).

Особое внимание нужно уделить обеспечению герметичности, для чего на плите следует притереть верхний фланец цилиндра. Прокладка под цилиндр вырезается из ватмана (рис. 2).

Поршень точится на токарном станке из стали У10 или У12 диаметром 12 мм. Заготовка обтачивается до диаметра 11 мм и просверливается до диаметра 7 мм, глубиной 10,5 мм. Поршень растачивается внутри по размерам, приведенным на чертеже. Затем протачивается наружный размер до диаметра 10,2 или 10,3 мм, после чего поршень отрезается от заготовки. После этого сверлится отверстие под поршневой палец сверлом диаметром 2,9 мм и зачищается хорошей разверткой ЗА на малом ходу, с маслом. Калится поршень до Rс 60—62, шлифуется снаружи до размера 10 ± 0,02 мм и притирается по цилиндру чугунным притиром (рис. 3, а). Необходимо также притереть отверстие под поршневой палец медной проволокой толщиной 3 мм.

Поршневой палец делается из заготовки стали У8 или У10 диаметром 4 или 5 мм. Заготовка торцуется и засверливается сверлом диаметром 1,9 мм, а затем протачивается снаружи до диаметра 3,2 мм и отрезается от заготовки. После этого деталь следует закалить до Rс = 60-62. Наконец она шлифуется и притирается по отверстию в поршне.

Контур шатуна размечается вдоль проката на прессованном дюралюминиевом профиле Д16Т. Затем засверливаются два отверстия сверлом диаметром 2,9 мм на расстоянии 18 мм. Производится слесарная обработка по чертежу, после чего отверстия разворачиваются разверткой ЗА3 (с маслом), а затем зачищаются. Необходимо следить, чтобы в них не попал абразив, вызывающий сильный износ поршневого пальца. Поверхность шатуна полируется гладким стальным каленым стержнем.

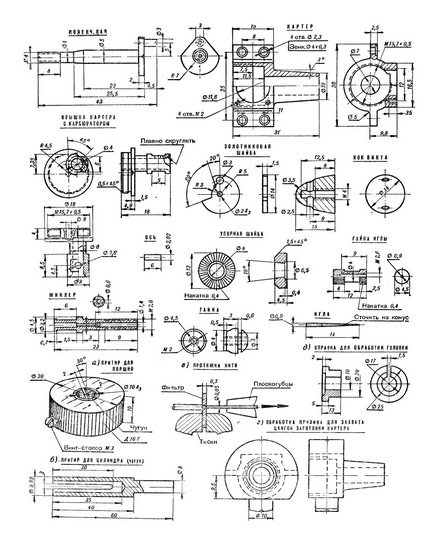

Для коленчатого вала вытачивается заготовка из стали 12XH3A или из 18ХНВА диаметром 14 мм, длиной 43 мм. В ней засверливаются центровые углубления: два — по оси заготовки и два — смещенные от оси на 5 мм. Сначала обрабатывается палец кривошипа в смещенных центрах, после чего в центрах на оси протачивается шейка и носок коленчатого вала. Затем нарезается резьба М4. После этого производится слесарная обработка. Деталь цементируется на глубину 0,5 мм, калится до Rc — 42- 45 и, наконец, шлифуется с притиркой трущихся поверхностей.

На заготовке, зажатой в кулачковый патрон диаметром 50 — 55 мм из Д16Т, протачивается носок картера и кривошипная камера с нарезанием резьбы под крышку, после чего носок картера отрезается от заготовки по размеру, указанному на чертеже. В картер запрессовывается бронзовая втулка, выточенная заранее по чертежу (рис. 5). После этого производится разметка расположения цилиндра и засверливаются центровые углубления по оси цилиндра для обработки места его крепления.

Зажав заготовку картера в центрах, обрабатываете прилив диаметром 10 мм для захвата цангой (рис. 5, г). Зажав заготовку в цанге, обрабатываете место крепления цилиндра по чертежу.

Затем производится фрезерная и слесарная обработка картера. Задняя крышка картера (рис. 5) с карбюратором вытачивается из заготовки Д16Т за два приема. Сначала производится торцевание, затем обработка по внешним размерам и разделка отверстия под ось. На длине 18 мм отрезается крышка от заготовки и производится разметка отверстия карбюратора, которое засверливается сверлом диаметром 3,9 мм и разделывается разверткой 4А3. Деталь зажимается в центре, и производится токарная обработка корпуса карбюратора. После этого происходит слесарная обработка детали по чертежу (рис. 3).

Жиклер и гайка иглы вытачиваются из латуни Л59 или Л62 по чертежу (рис. 3).

Игла карбюратора изготовляется на токарном станке из проволоки ОВС, предварительно нормализованной (прогревается до 200 — 240°С в течение 20 — 30 мин.). Упорная шайба и кок (рис. 3) вытачиваются из Д16Т по чертежу. Крепежные винты подбираются по месту и диаметрам, указанным на чертежах. Размеры и материалы прокладок и шайб указаны на чертежах.

Ось изготовляется из проволоки ОВС диаметром 2,5 мм и шлифуется до чертежных размеров.

Золотниковая шайба (рис. 3) делается из 1,5 мм текстолита или гетинакса. На токарном станке вытачивается круглая заготовка, затем производится ее слесарная обработка по размер рам, указанным на чертеже, и притирается рабочая поверхность.

Сборка двигателя

Сборка двигателя производится в следующей последовательности:

- 1) запрессовывается ось золотника;

- 2) надевается золотник, смазанный маслом;

- 3) вставляется в картер коленчатый вал, смазанный маслом;

- 4) соединяется шатун с поршнем поршневым пальцем, нижняя головка надевается на палец кривошипа коленчатого вала;

- 5) ввертывается в картер крышка с прокладкой и золотником;

- 6) прокладывается прокладка под цилиндр, смазываются поршень и цилиндр маслом, надевается цилиндр на поршень;

- 7) завертываются крепежные винты М2 длиной 5 мм;

- 8) проверяется легкость вращения коленчатого вала;

- 9) надевается упорная прокладка, упорная шайба, винт и кок, снова проверяется легкость вращения коленчатого вала;

- 10) устанавливается жиклер и гайка с иглой на карбюратор;

- 11) ставится на место головка с прокладками, и двигатель устанавливается на стенд; подсоединяется резиновой трубкой бачок с горючим;

- 12) подсоединив аккумулятор на массу и гайку головки цилиндра, проверните за винт вал двигателя; закрыв карбюратор пальцем, попытайтесь запустить двигатель, резко нажимая указательным пальцем на винт.

Применяется аккумулятор кадмиево-никелевый, марки КН-10 — 2 банки на 2,4 в.

Регулировка оборотов производится иглой карбюратора. Как только режим двигателя станет устойчивым, отсоедините провода от мотора. Необходимо перед эксплуатацией двигатель обкатать в течение 30 -35 мин.

Источник

САМОЛЕТ МОЖЕТ СДЕЛАТЬ КАЖДЫЙ!

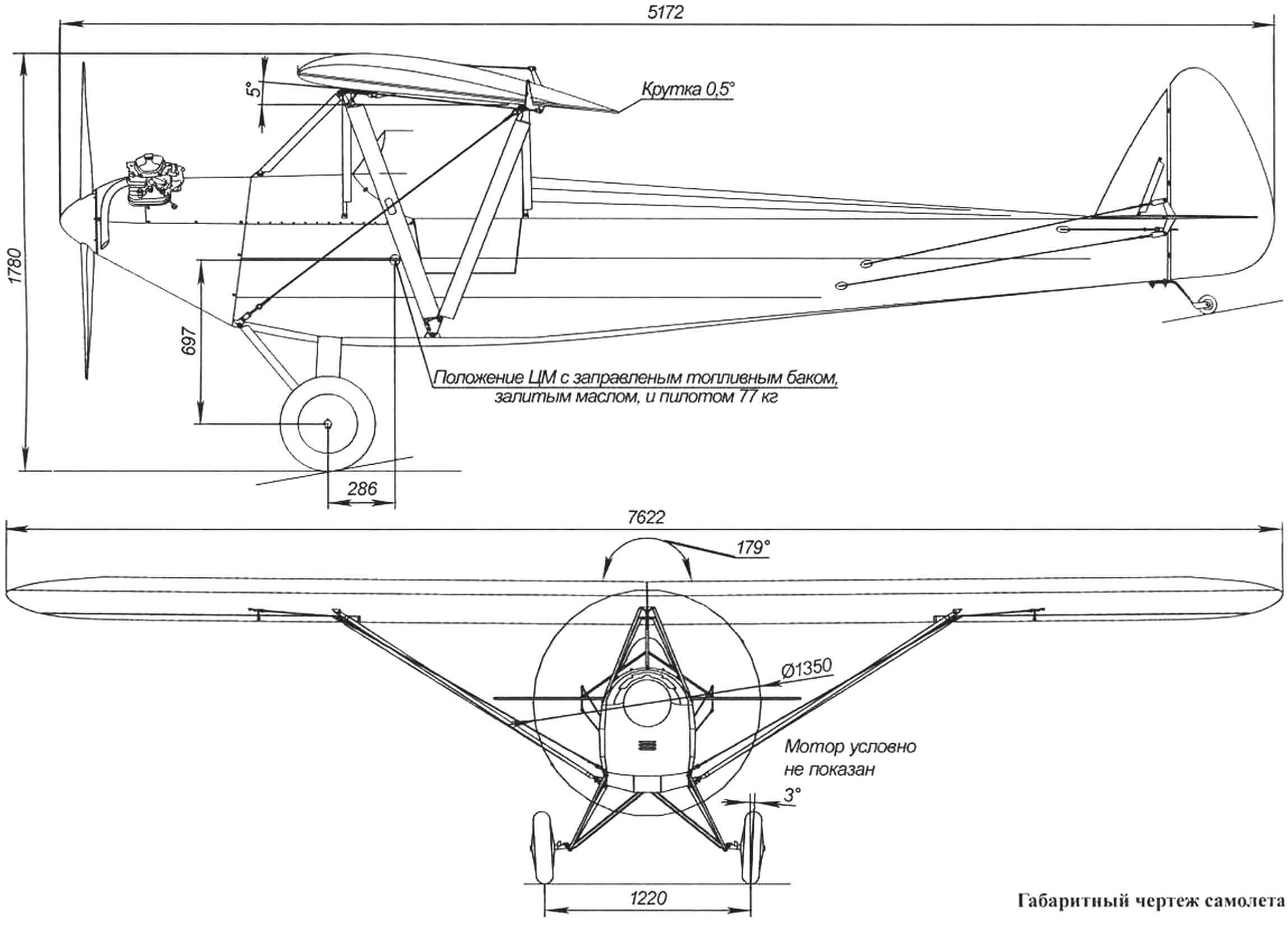

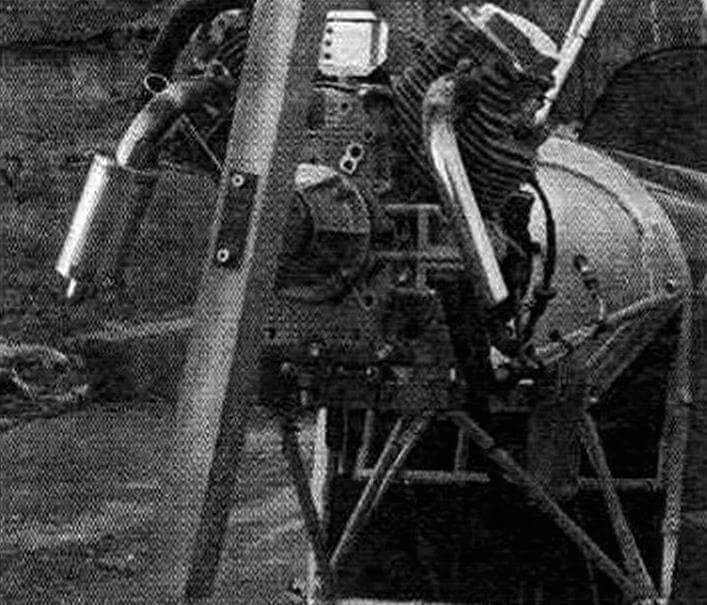

(Окончание. Начало см. в №3 – 2020) Сердце любого самолета – двигатель, и тут я очень консервативен, заявляя, что главное для авиационного мотора -это надежность. Все же остальное -мощность, вес, шумность, экономичность – это тоже важно, но вторично.

В авиации почти с самого ее рождения прочно утвердился четырехтактный мотор с винтом на коленвале. Причем от редуктора я отказался, на что есть ряд причин. Во-первых, уверен, что силами самодельщика невозможно изготовить надежный редуктор в принципе. К тому же, в авиационном моторостроении считается, что редуктор с длительным ресурсом можно получить лишь на двигателе с числом цилиндров не менее шести. Во-вторых, редуктор – это дополнительный вес, да и вопрос компоновки и капотирования тоже не последний. В-третьих, обычно редуктор используют для получения максимальной мощности двигателя путем форсировки по оборотам. Однако это негативно сказывается и на ресурсе, и на надежности. Да и в обслуживании и эксплуатации мотор без редуктора проще.

Проанализировав множество различных вариантов от мотоциклов, снегоходов и прочей техники, я пришел к выводу, что индустриальный двухцилиндровый V-образный двигатель, который применяется на электростанциях, садовых косилках и т.п., мне идеально подходит. Китайский четырехтактный Lifan 2V78F-2А мощностью 24 л.с. при 3600 об/мин представляет собой копию «Хонды» и вполне доступен по цене. У него довольно большой крутящий момент, смазка осуществляется под давлением, есть масляный радиатор, зажигание у каждого цилиндра от собственного магнето, а также без маховика его удельный вес почти как у «двухтактника». Двигатель поступает в продажу готовым агрегатом, что делает его установку несложной задачей, почти не требующей доработки. Перед его монтажом на самолет надо выполнить стандартные операции, такие как: удаление регулятора оборотов, шлифовка и полировка каналов, подбор диаметра отверстия в главном жиклере карбюратора, поскольку изначально мотор искусственно «задушен». Также был отлит колокол упорного подшипника и изготовлены выхлопные патрубки. На мой взгляд, этот мотор наиболее близок по своей конструкции к понятию «авиационный». У четырехтактного «движка», в отличие от двухтактного, шире диапазон мощностей, меньше тепловая нагрузка и чувствительность к качеству топливовоздушной смеси, он более экономичный и менее шумный. Все это в целом добавляет надежности. Да и звук-то какой!

Мне не очень нравятся самодеятельные разработки, в которых используются узлы и детали от редкой, малораспространенной техники. Это заметно сужает круг людей, способных такой проект повторить. Но особенно остро данная проблема проявляется в любительском авиационном техническом творчестве. Использование узлов и агрегатов от «больших» самолетов делает работу практически эксклюзивной. То же можно сказать о редких или дорогих материалах и сложных технологиях, которые трудно применить в обычной практике. Например, для постройки металлического самолета нужны дорогие материалы, специальные приспособления и владение технологией, но все это потом, в повседневности, вряд ли пригодится. И напротив, создание деревянного крыла требует таких навыков и инструментов, которые не будут лишними в жизни. Та же ситуация со сваркой или пайкой.

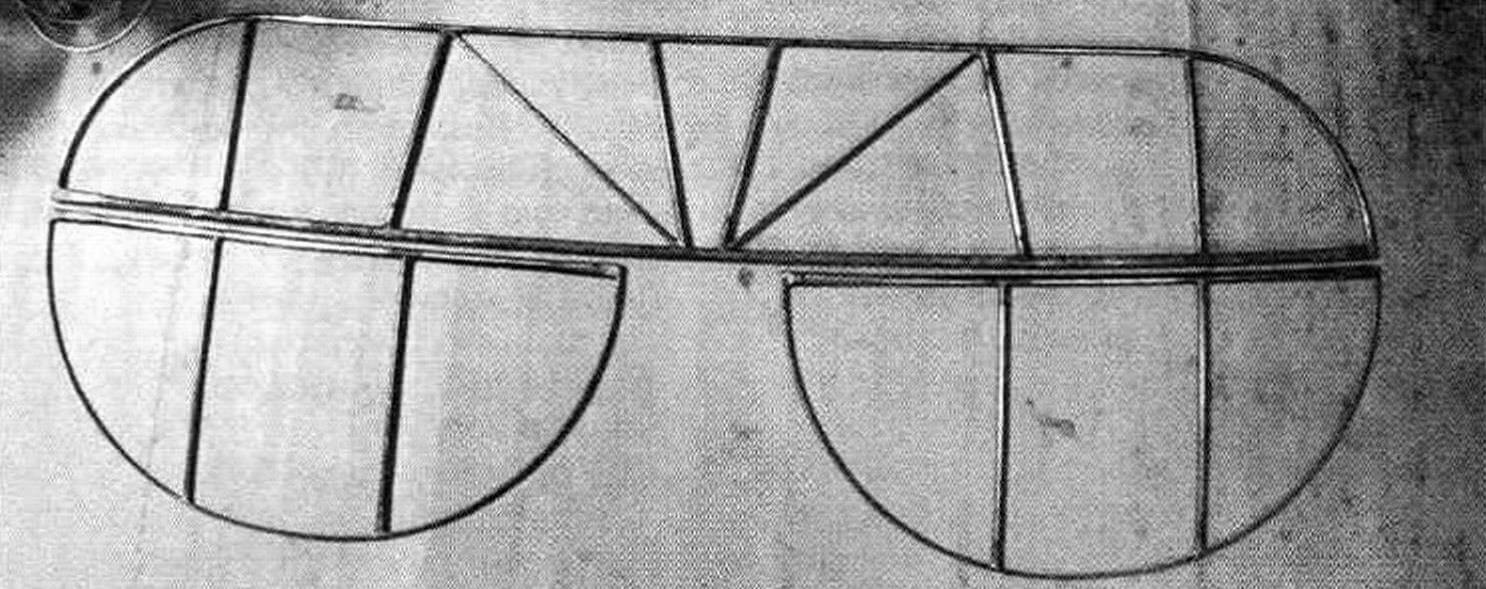

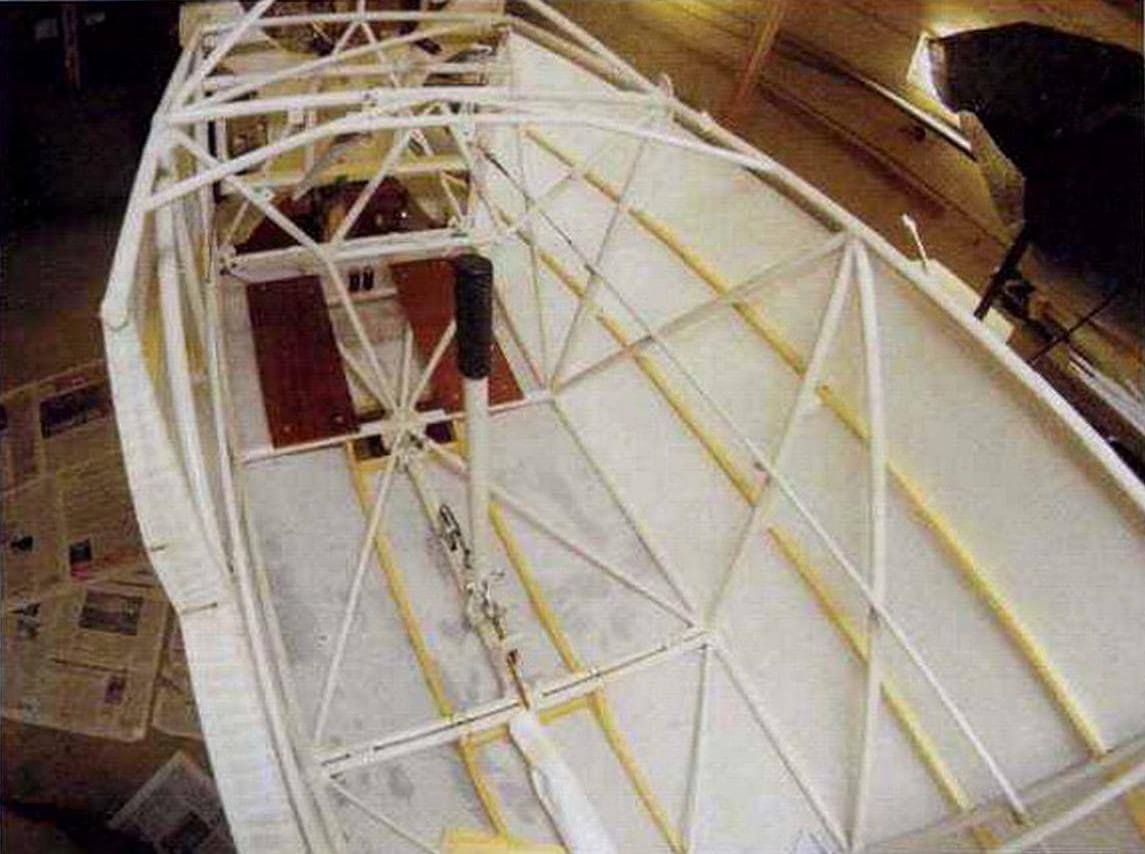

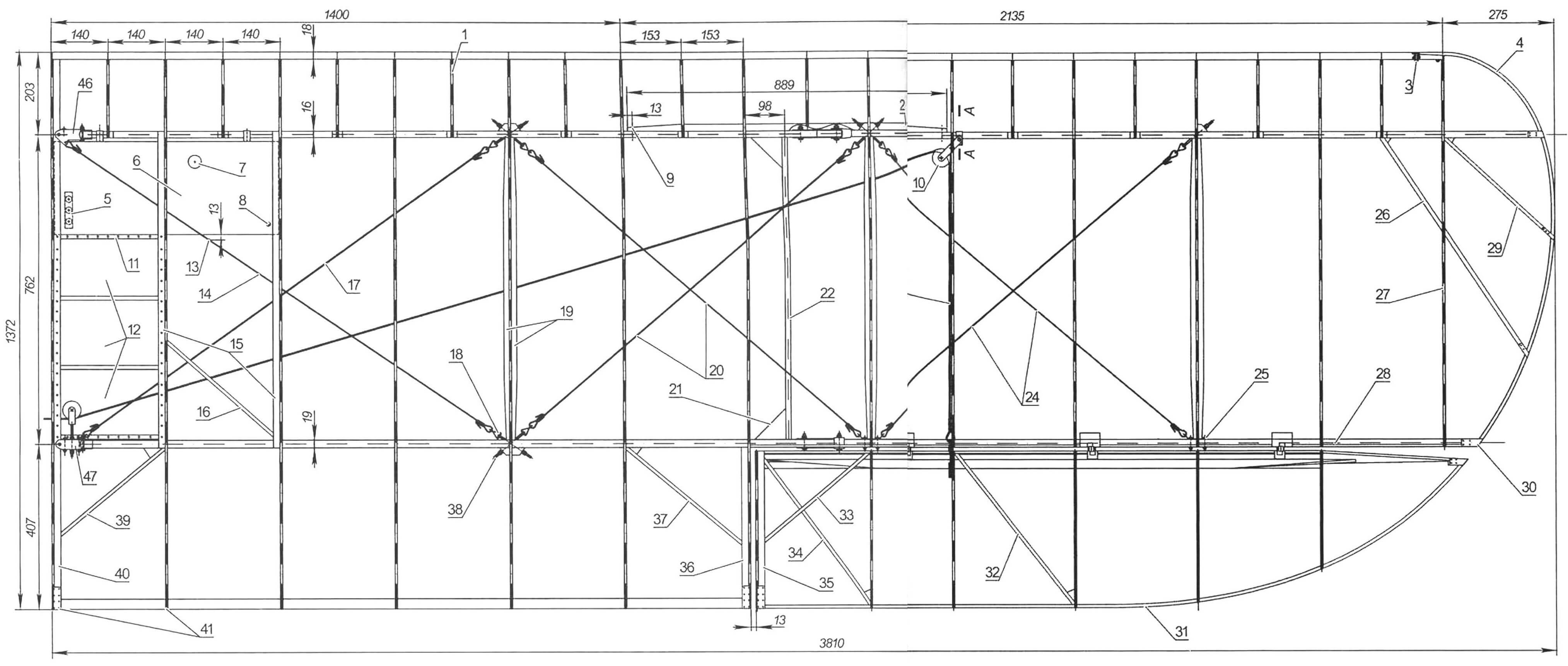

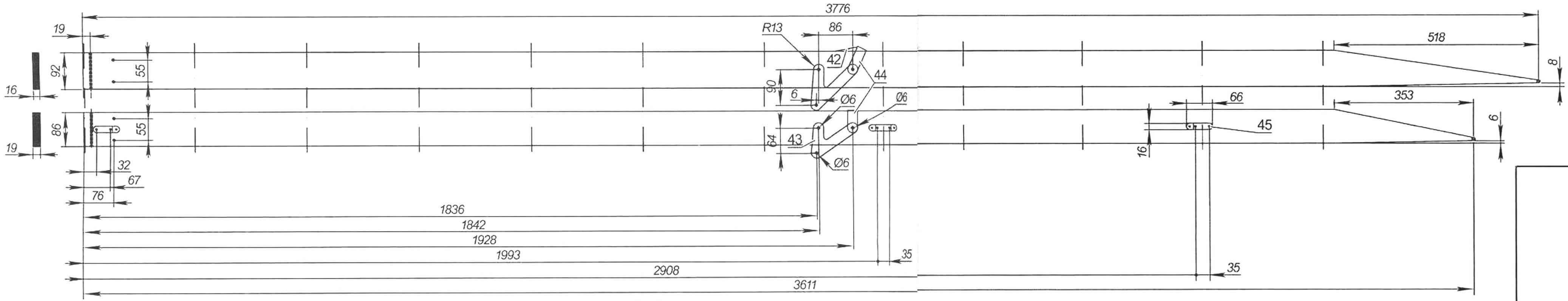

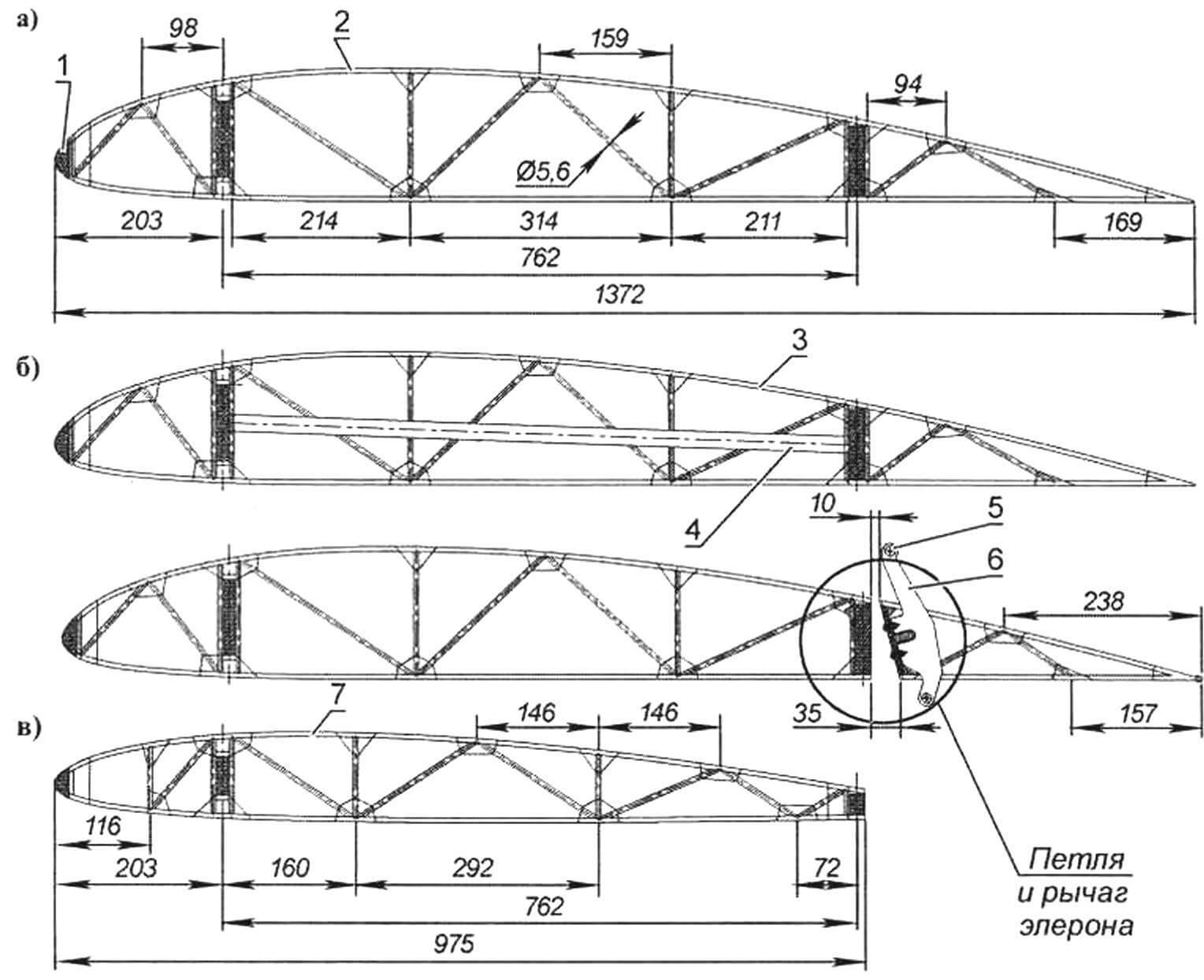

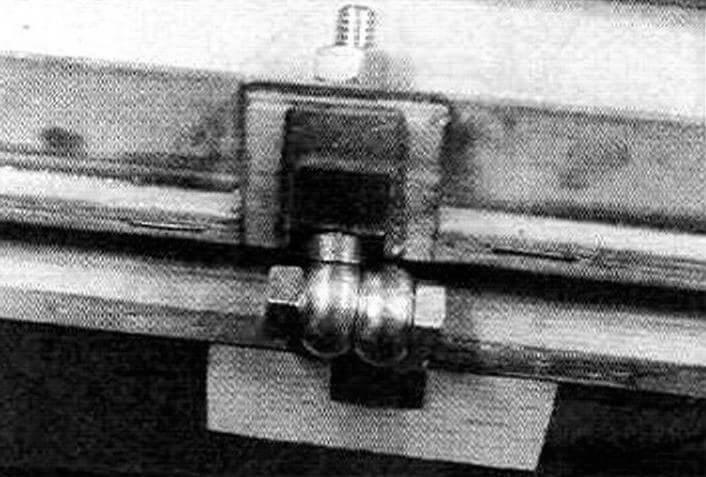

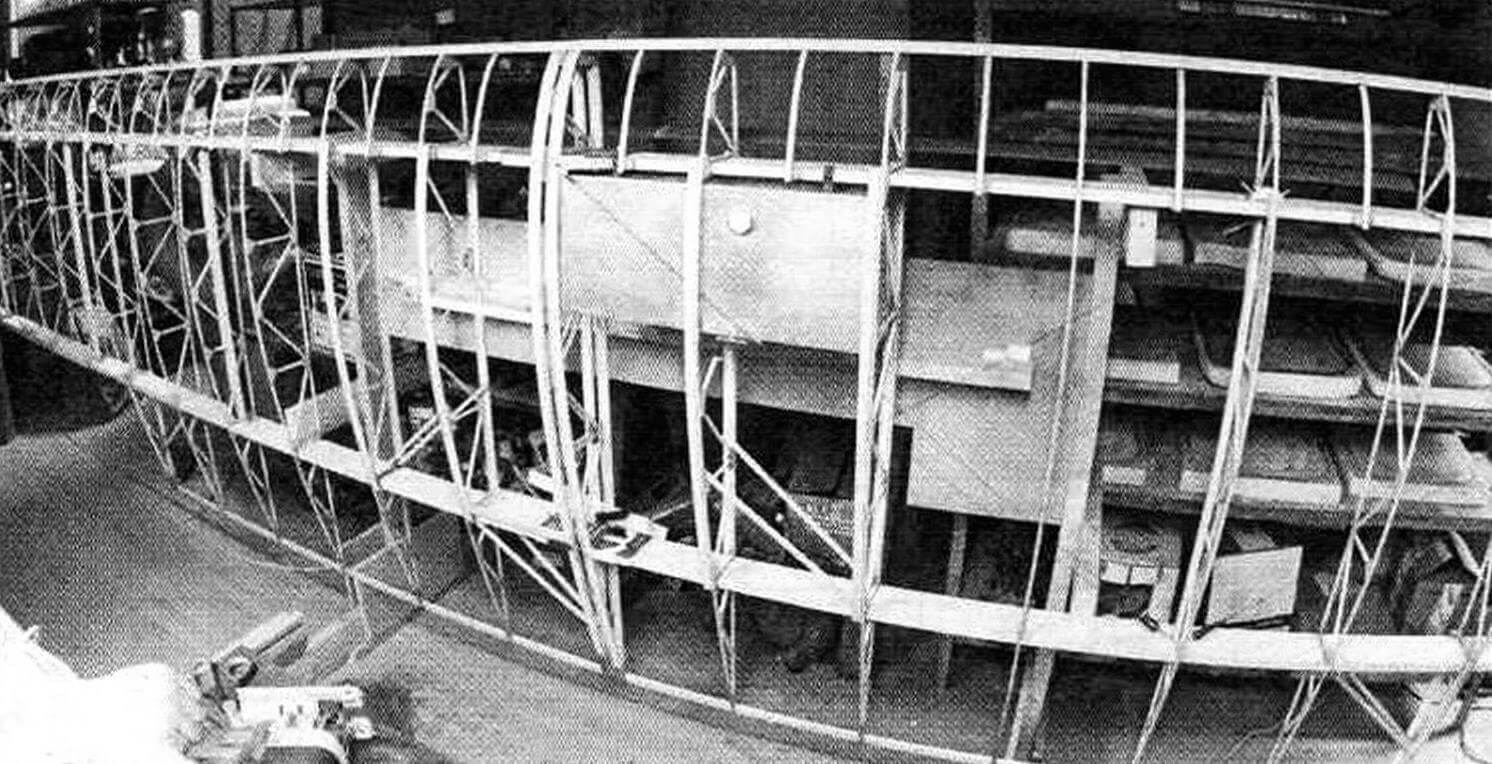

«Хит Супер Парасоль» в аэродинамическом и технологическом плане настолько классический самолет, что на его примере можно студентов обучать! Крыло – деревянное, двухлонжеронное. Лонжероны представляют собой, по сути, доску, установленную на ребро. Коробка лонжеронов расчалена проволокой ОВС. Дуга законцовки крыла и задняя кромка элерона – стальная оцинкованная трубка (подойдет тормозная трубка от КАМАЗа, продающаяся в любом магазине запчастей для грузовиков этой марки). Нервюры – ферменные, с фанерными кницами. Фанера у меня осталась еще с авиамодельных времен. При ее отсутствии (а она, как я отмечал ранее, нынче в большом дефиците) смело порекомендовал бы кницы из текстолита толщиной 0,8 мм. Больше тонкой авиационной фанеры нигде на нашем самолете не используется.

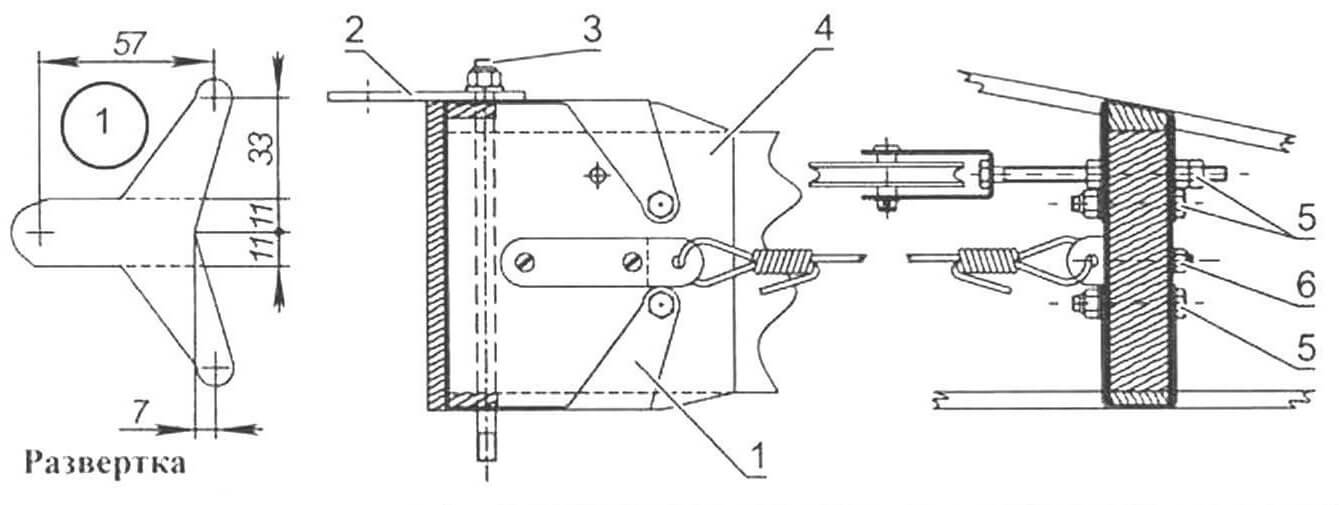

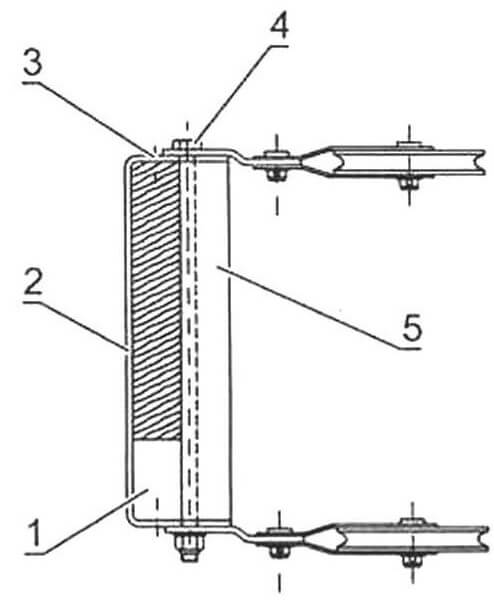

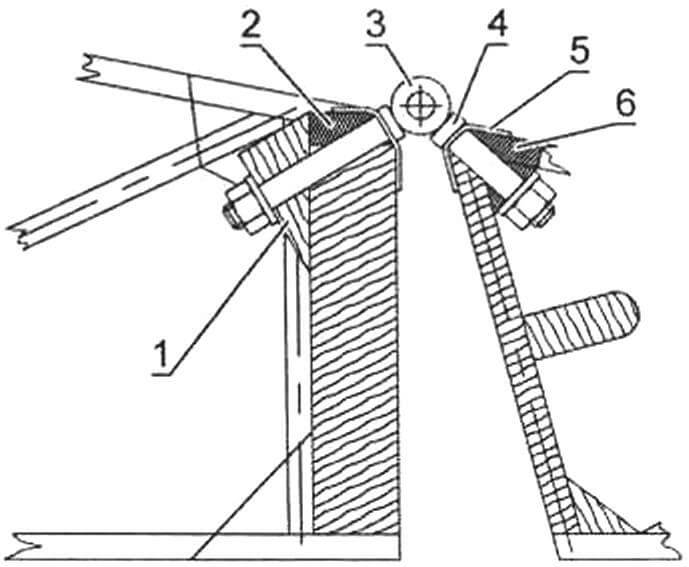

1 – обойма (сталь 1 мм); 2 – соединительная пластина 25x65x3 мм; 3 – шпилька М6; 4 – фанера 1,5 мм; 5 – болт и шпилька М5; 6 – шпилька М4

1 – соединительная пластина 25x65x3 мм: 2 – шпилька М6; 3 – заполнитель; 4 – фанера 3 мм; 5,6 – болт М5; 7 – обойма (сталь 1 мм)

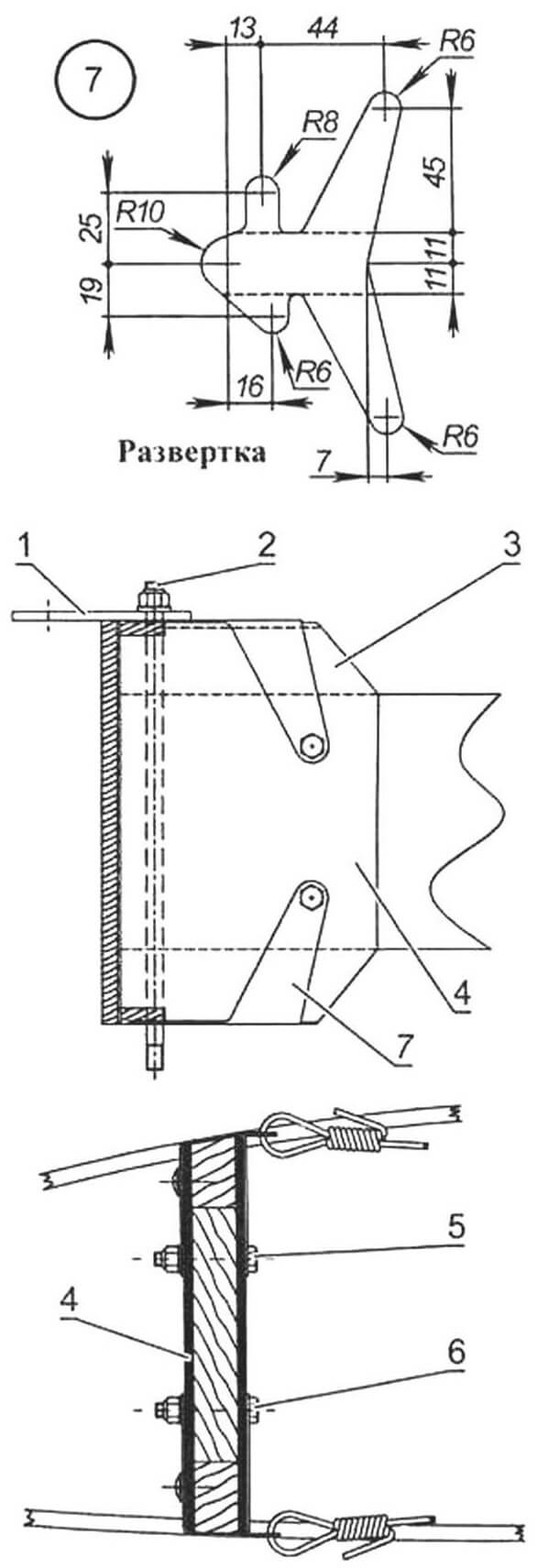

1 – заполнитель; 2 – скоба (сталь 2 мм); 3 – шуруп Ø3 мм: 4 – болт М5х140; 5 – брусок (сосна 16×16 мм)

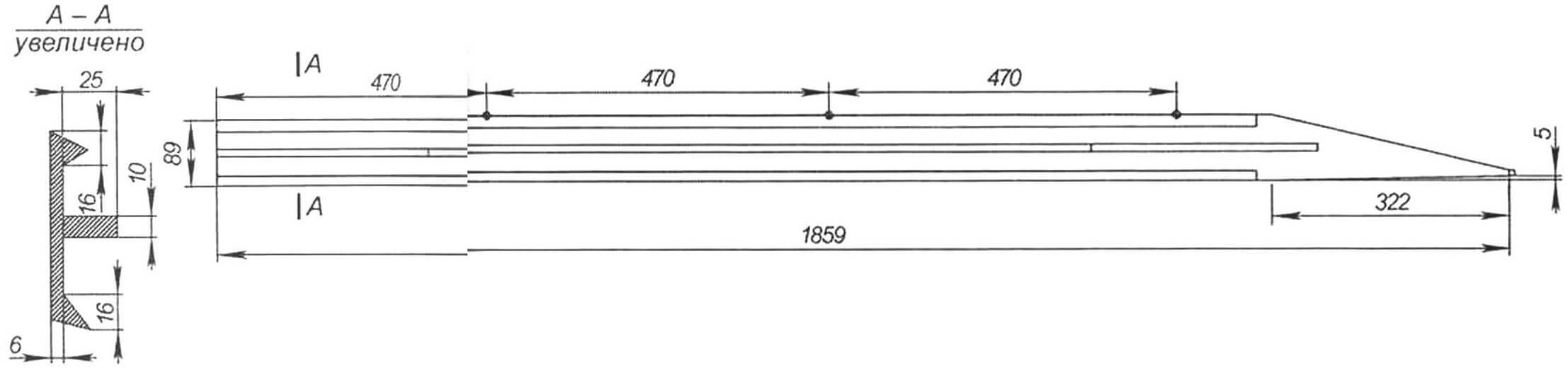

Каркас и лонжероны крыла:

1 – фальшлобик; 2 – усилитель лонжеронов 18×18 мм (2 шт); 3 – болт М4; 4 – обод (труба 08 мм, сталь); 5 – картер бака; 6-топливный бак (только на правом крыле, оц. сталь 0,6 мм); 7 – заливна я горловина; 8 – дренажный кран; 9 – шуруп Ø3,5 мм; 10 – ролик 050 мм (дюраль, 2 шт); 11 – планка 10х10 мм; 12 – световое окно (акрил 0,8 мм); 13 – распорная втулка 05 мм (сталь, паять к расчалкам); 14 – расчалка (проволока ОВС Ø1,6 мм, 2 шт – над и под баком); 15 – усилитель 16×5.6 мм (по 2 шт); 17-укосина 8×8 мм (2 шт); 17 – расчалка (проволока ОВС Ø2,0 мм); 18 – серьга (сталь 1 мм); 19 – стойки коробки лонжеронов 16×13 мм; 20 – расчалка (проволока ОВС Ø1,5 мм); 21 – косынка (фанера 3 мм); 22 – распорка 16×16 мм; 23 – трос управления (КСАН Ø3,2 мм); 24 – расчалка (проволока ОВС Ø1,5 мм); 25 – болт М4; 26 – рейка 10×10 мм; 27 – нервюра законцовки крыла; 28 – заполнитель 5,6×5,6 мм; 29 – рейка 8×8 мм; 30 – обойма крепления обода (латунь); 31 – задняя кромка элерона (труба 08 мм, сталь); 32 – рейка 8×8 мм; 33 – рейка 8×8 (2 шт); 34 – рейка 8×8 мм; 35-усилитель 16×5,6 мм (2 шт); 36-усилитель 16×5,6 мм (2 шт); 37 – рейка 8×8 мм (2 шт); 38 – болт М5х80; 39 – рейка 8×8 мм (2 шт); 40 – усиливающая рейка 16×5.6 мм по контуру нервюры; 41 – обоймы крепления задней кромки; 42 – заполнитель; 43 – кронштейны тросов (сталь 2 мм); 44 – обоймы (сталь 2 мм); 45 – серьга (сталь 1,5 мм); 46 – корневая часть переднего лонжерона: 47 – корневая часть заднею лонжерона

1 – лобовой стрингер (сосна 50х 18 мм); 2,3,7 – полка нервюры (сосна 5,6×5,6 мм. кницы – фанера 1 мм); 4 – стойки коробки лонжеронов (сосна 16×13 мм); 5 – шайба 5x12x1 мм (паять латунью); 6 – рычаг элерона (сталь 1,5 мм, усилен накладками из фанеры 3 мм с двух сторон)

1 – сухарь (сосна 19×50 мм); 2 – заполнитель (фанера 6×50 мм); 3 – болт «откидной» М6; 4 – проставка (трубка 8×1 мм); 5 – опорная пластина 13x25x1 мм; 6 – заполнитель (фанера 6×25 мм)

Топливный бак находится в крыле. Это позволяет иметь резервное питание двигателя самотеком в случае отказа топливного насоса. Бак – одна из больших проблем для самодельщика. Я решил изготовить его из обычной тонкой оцинкованной стали. Соорудил маленький листогиб, согнул детали бака и спаял их припоем ПОС60. Заливная горловина – латунная заглушка из магазина сантехники, подобранная по диаметру. Штуцер трубки питания двигателя – опять-таки из магазина «КАМАЗ». Получился очень простой, недорогой и достаточно легкий бак. Кстати, на самолетах По-2 баки тоже были из «оцинковки». Возникла небольшая сложность с топливным краном: все подходящие из магазинов автозапчастей подтекали. В итоге, нашел нужную деталь среди сантехнических изделий. Доработал ее для соединения с медными трубками, и получился надежный и очень даже «авиационный» кран.

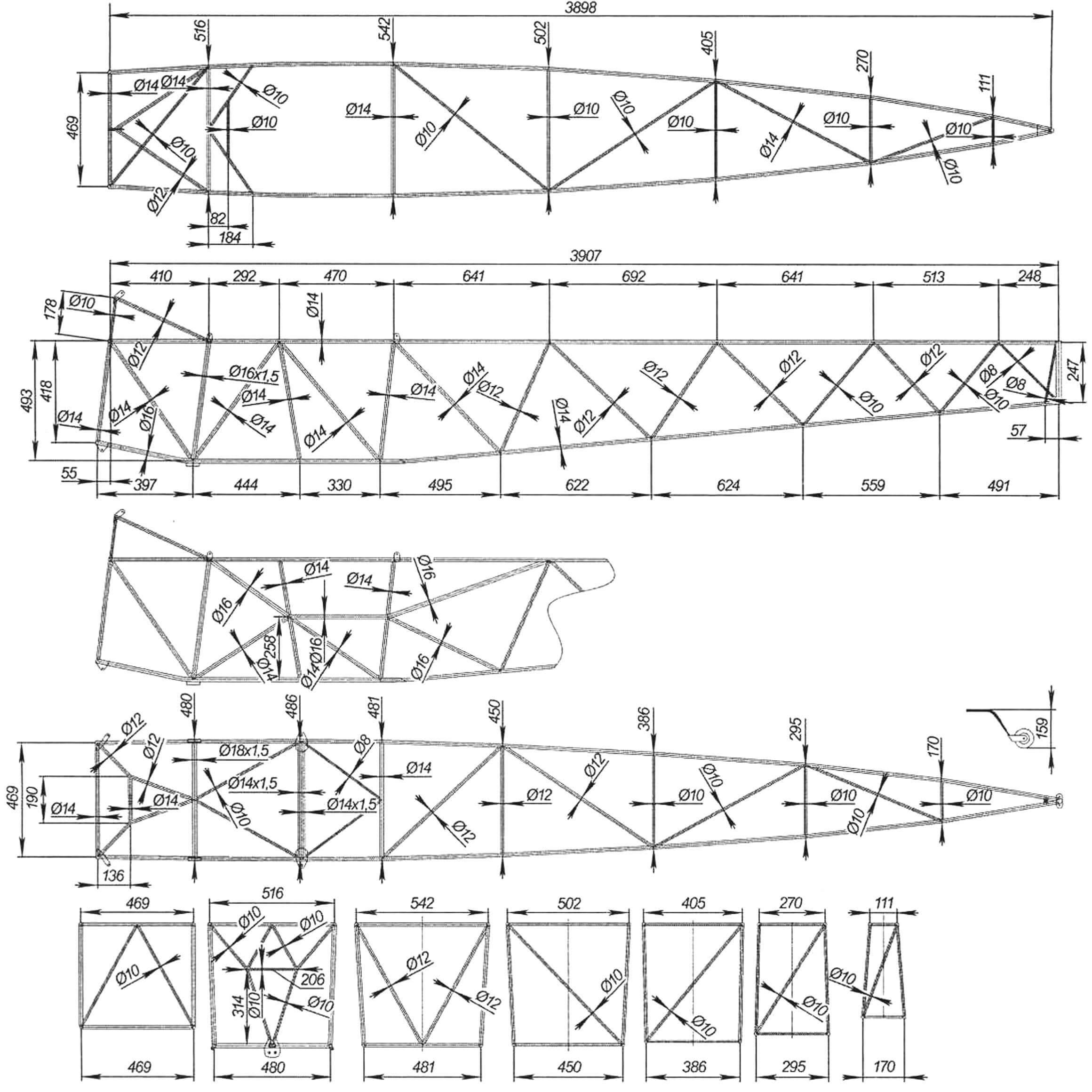

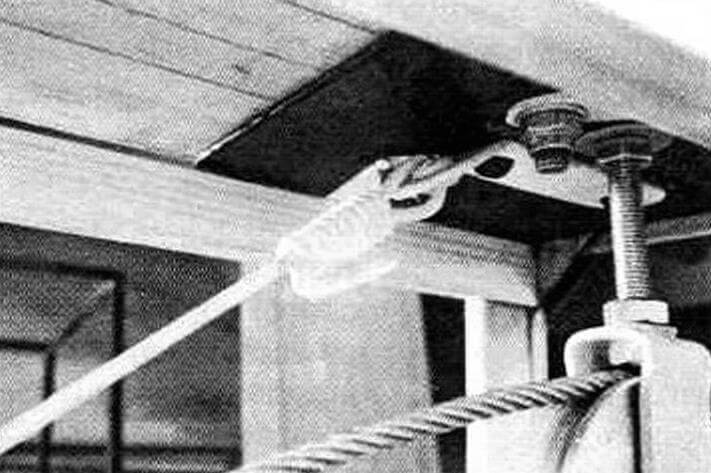

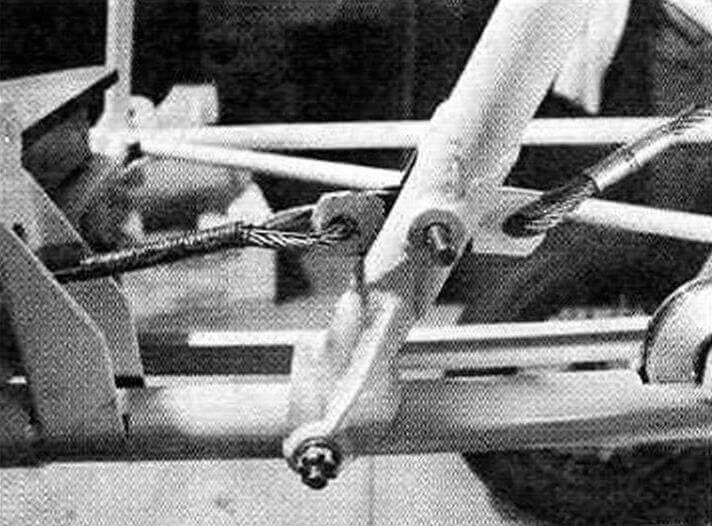

Фюзеляж и хвостовое оперение -сварные, из тонкостенных бесшовных труб Ст-20. Фюзеляж – ферменный, с диагональными раскосами. Мне так было проще. Эдвард Хит предлагал делать фюзеляж без использования сварки, благодаря чему его изготовление было доступно большинству людей. Однако в оригинальной конструкции используется большое количество тандеров (талрепов) для натяжки проволочных расчалок. Подходящие в наши дни либо практически невозможно достать, либо их покупка (и уж тем более изготовление) делает стоимость фюзеляжа настолько дорогой, что применение этой, простой, в сущности, технологии теряет всякий смысл. Тандеры – это проблема для самодельщика. Они используются в проводке управления и расчалках крыла. Я их изготовил из ушкового болта (в магазинах крепежа именуется как «болт откидной») и стальной полосы, соединенных между собой выточенной ниппельной гайкой. Этот же болт я использовал для петель навески элеронов и рулей хвостового оперения, что решило вопрос петель очень просто.

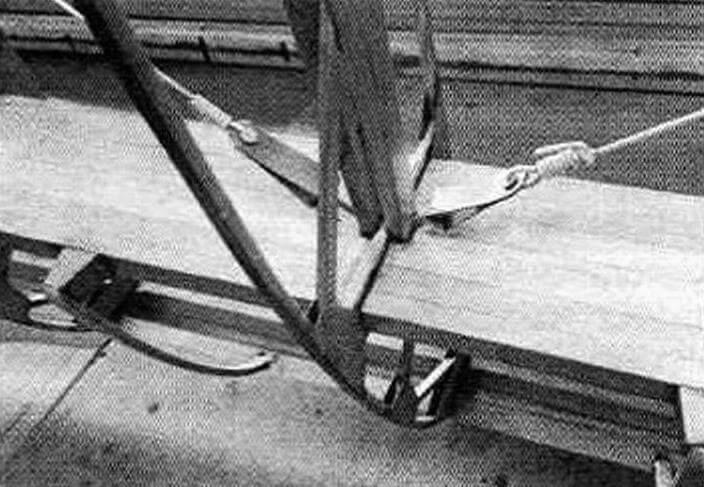

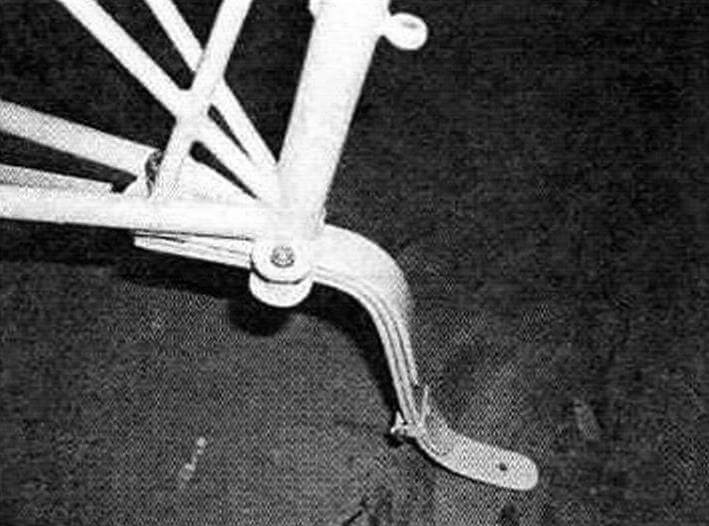

Шасси – пирамидальное, из стальных тонкостенных труб Ст-20, собранное без сварки на болтах. Хвостовая рессора изготовлена из рессоры кабины КАМАЗа.

Две полуоси шасси – из стальных толстостенных труб 25×3 мм (также Ст-20). Трубы эти калиброваны, поэтому их не нужно протачивать для установки колес. Амортизация шасси – резиношнуровая. Сами шнуры приобрел в магазине спорттоваров.

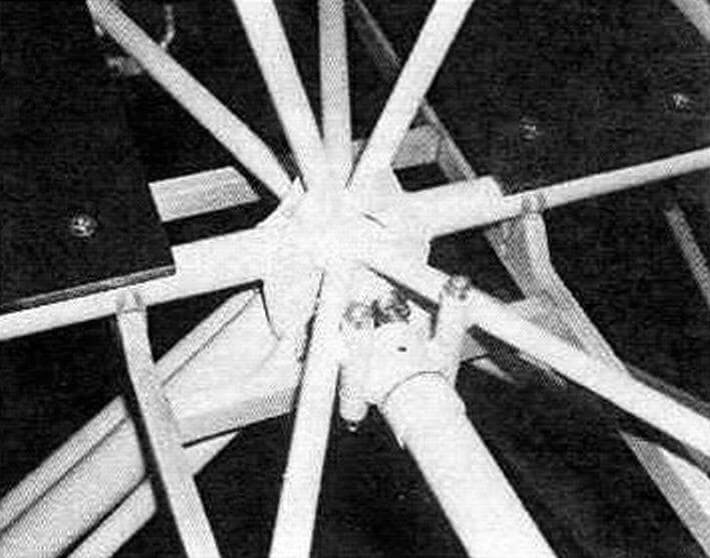

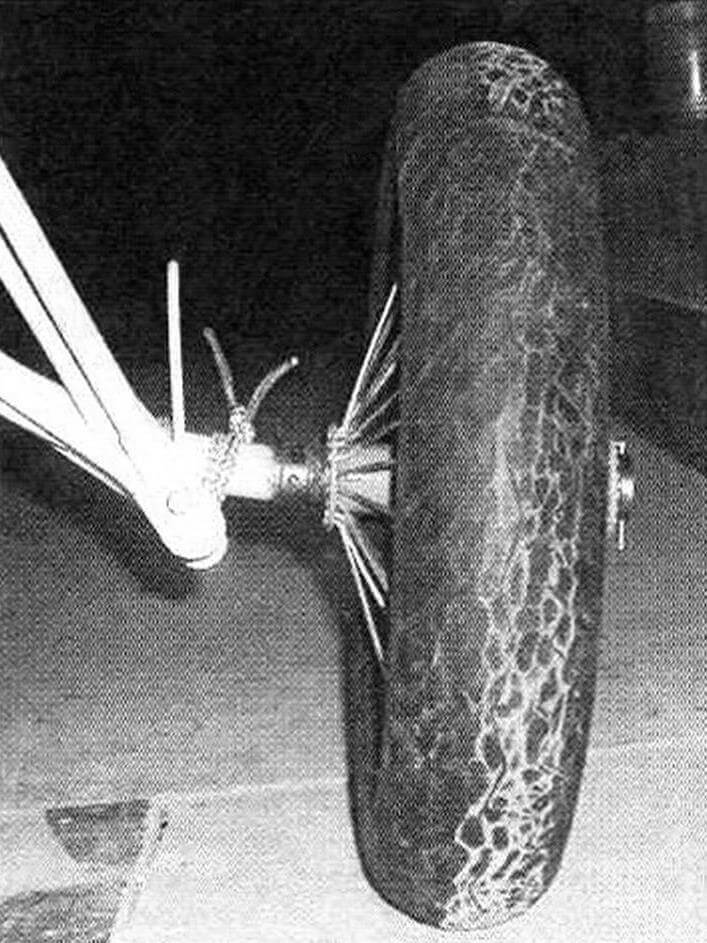

Колеса – это еще одна наша «изюминка» – они тоже самодельные! Дело в том, что колеса – это очередная головная боль для самодельщика-авиастроителя. Пригодные готовые найти очень сложно. Мне это не удалось. Те, что продаются, тяжелые или дорогие, либо у меня есть сомнения в их прочности. Я долго думал и пришел к выводу, что опять-таки «все уже придумано до нас». Ведь в начале своего существования авиация вполне успешно довольствовалась спицованными колесами. Так я и решил поступить. Заказал токарю втулки, на моторазборке купил стальные колеса от скутера по 300 рублей за штуку, а в веломагазине – усиленные спицы диаметром 3 мм. Рассчитал и приступил к изготовлению. «Болгаркой» удалил диски – получилось два отличных обода. Поскольку у меня не было станка для накатки резьбы на спицах, пришлось их укоротить со стороны головки и сделать маленький пресс из домкрата для формования новых головок. Этим же прессом выдавил лунки для ниппелей в ободьях. В качестве подшипников использовал подходящие бронзовые втулки из «ГАЗовского» магазина. В целом получились легкие и очень прочные колеса, идеально подходящие для нашего самолета.

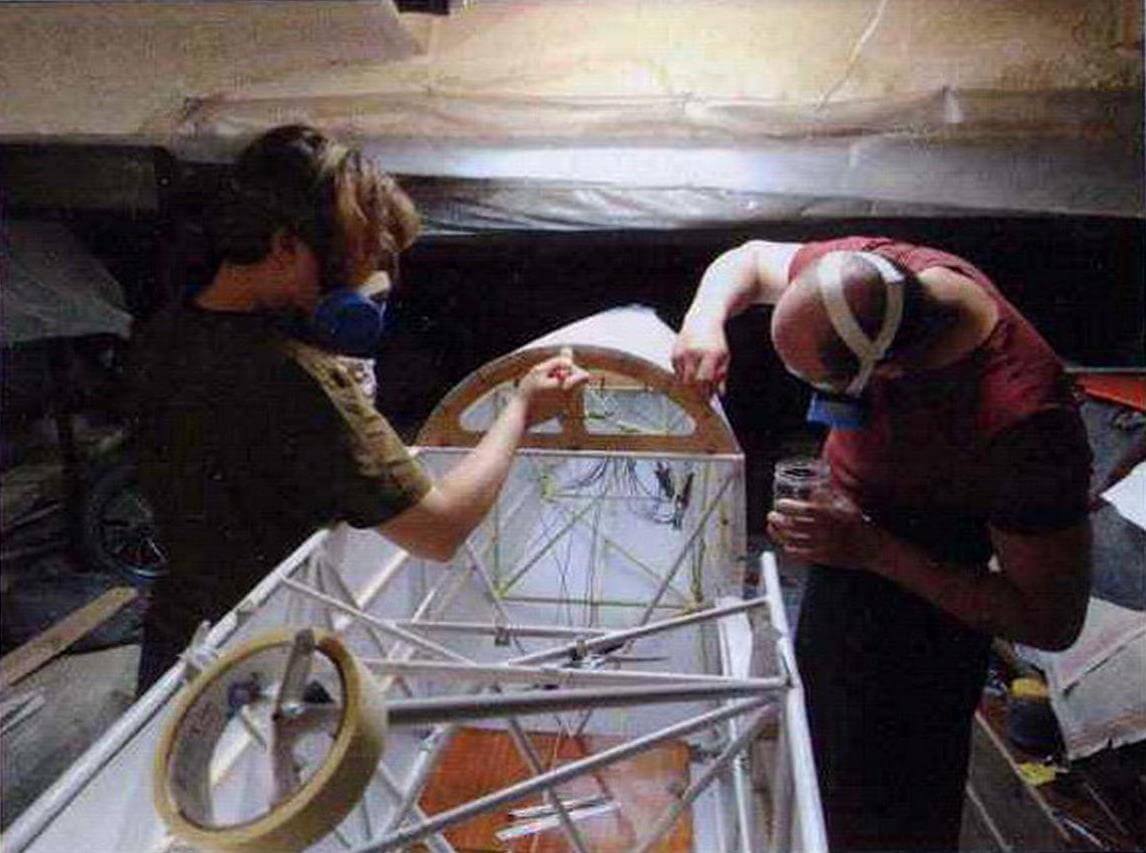

Летательный аппарат покрыт тканью, натянутой пропиткой «эмалитом» (лак НЦ-551) в два слоя. Еще два слоя -«эмалит» с алюминиевой пудрой, служат для защиты ткани от воздействия ультрафиолетового излучения. А потом нанесена раскраска автомобильной «акрилкой». Такое небольшое количество слоев «эмалита» и ограниченная по площади схема позволили уменьшить «вредный» вес. Ткань – обычный лавсан плотностью около 60 г/м2, тоже для облегчения, продается в любом магазине тканей и называется по-разному: полиэстеровая, полиэфирная. Мы провели разрывные испытания и решили, что нам такая подойдет. Полотно пришито к каркасу крыльев и хвостового оперения лавсановыми нитками, а к раме фюзеляжа – приклеено. Все швы заклеены лентами, нарезанными из той же ткани специальными ножницами, дающими зубчатый край (ножницы купили в магазине «Икея»), Пришивка к крылу требует длинных игл, которыми можно проткнуть крыло на всю толщину. Я такие не нашел, пришлось сделать самому из проволоки ОВС диаметром 2 мм. Лак НЦ-551 продается в 50-литровых бочках. Сначала казалось, что этого количества будет более чем достаточно, но в итоге у нас осталось всего литров пять. Так что бочка на небольшой самолет – это нормально.

Отдельно хочу остановиться на приборах. Это очень дорогая статья расходов в бюджете постройки любого самолета. Плюс настоящие приборы еще и довольно тяжелые. Все это побудило искать альтернативные решения. Главная сложность – указатель скорости. Тем не менее, его я сделал за час из куска проволоки ОВС диаметром 2 мм и двух дюралевых пластинок. Получился указатель скорости флажкового типа, который широко применялся в 20-х годах прошлого века.

На роль высотомера подошел туристический анероидный барометр со шкалой указателя высоты. Механический указатель давления масла – от автобуса ПАЗ. Указатель температуры масла УТ-200 (он тоже механический!) приобрел в магазине «Агрозапчасти». Тахометр – очень распространенный, электронный, индукционного типа. Указатель топлива – прозрачная трубка на топливном баке. А указатель скольжения мне подарили, хотя и его можно было сделать самому.

Самолет летает классно! Разбег около 50 метров. В воздухе машина устойчива и послушна. В турбулентной атмосфере эффективность рулей достаточна. Садится, при полностью выбранной на себя ручке, точно на три точки. Во время посадки тенденций к сваливанию на крыло нет. При разбеге и пробеге на грунте даже устойчивее, чем на асфальте, но это особенность всех аппаратов с хвостовой опорой. В целом, по моим субъективным оценкам, самолет дружелюбен и приятен в управлении, полностью удовлетворяет мои потребности в «радости полета», однако требует от пилота предварительной подготовки. Из недостатков могу отметить ограничения на вес пилота (до 90 кг) и его рост (до190 см), а также зависимость от погодных условий, но это характерно для всех СЛА. Возможно, кто-то скажет, что скороподъемность 1,5 м/с – это мало, однако мне этого достаточно, особенно учитывая поставленную задачу. Ведь мы хотели получить самый доступный самодельный самолет, который может построить каждый, и считаю, что это у нас получилось.

В заключение хочу привести слова В.П. Кондратьева из книги «Самолет – своими руками». Вот что он пишет: «Деятельность СМИ превратила самолет, в общем-то простую и понятную машину, в глазах неспециалистов в невероятно сложный аппарат, над расчетом которого трудятся десятки и сотни ученых и инженеров, опирающихся на помощь научных институтов и современную вычислительную технику. Куда уж там самодельщикам с их доморощенными методиками и полукустарными самолетами. Эта деятельность СМИ нанесла немалый ущерб любительскому самолетостроению в нашей стране. В итоге все это отрицательно сказалось и на авиационном спорте, и на планеризме, и даже на авиамоделизме. Резко снизился приток в авиационную промышленность энтузиастов. В результате на свет появляются вполне правильные машины, сработанные «без души», «без изюминки». Такая техника успешно эксплуатируется, но конкурировать с лучшими зарубежными образцами, конечно, не может.

Накопленный на сегодняшний день опыт показывает, что самолет в наше время может построить любой грамотный человек. Однако, чтобы полеты приносили радость, а не огорчения, в работе необходимо соблюдать множество правил и условий. Эти правила выработаны за много лет развития авиации».

От соблюдения этих правил зависит результат постройки самодельного самолета, и наш пример это отлично продемонстрировал.

Этот самолет широко известен в США. Его придумал энтузиаст сверхлегкой авиации, пилот, конструктор и бизнесмен Эдвард Хит в 20-х годах прошлого века. Андрей Яковлев из Смоленска с группой единомышленников впервые в нашей стране решили построить эту удачную модель. Самолет создавался в течение двух с половиной лет. Была задача сделать маленький легкий самолет, максимально доступный по материалам и технологиям, чтобы любой желающий мог повторить его. Ведь Эдд Хит говорил: «Heath Super Parasol -самолет, который может построить каждый!»

Андрей ЯКОВЛЕВ, г. Смоленск

Источник