- Изготовление хоппер-ковша для штукатурки своими руками

- Что такое хоппер-ковш — его особенность и применение

- Как изготовить хоппер-ковш своими руками

- Обзор комплектующих

- Требования к самодельному ковшу

- Этапы изготовления хоппер-ковша простейшей конструкции

- Чертежи и размеры

- Инструкция по сборке штукатурного пистолета

- Какой компрессор нужен для хоппер-ковша

- Хоппер-ковш для штукатурных работ. Делаем своими руками

- Что такое хоппер-ковш?

- Технология работы хоппер-ковша

- Хоппер-ковш своими руками

Изготовление хоппер-ковша для штукатурки своими руками

Для ускорения процесса выравнивания стен существует два типа автоматизированных приспособлений: специальная установка для смешивания, подачи, разбрызгивания раствора и механическая штукатурная лопата. Заводские модели, как правило, для единичного ремонта дома обходятся дорого. Рассмотрим, как сделать хоппер-ковш своими руками.

Что такое хоппер-ковш — его особенность и применение

По старинке мастера набрасывали выравнивающий раствор на стены с помощью строительного ковша округлой формы. На основе этого простого инструмента разработали механический прибор, в чем-то схожий с краскопультом. К чаше прикрепили удлиненную полую рукоятку и подключили компрессор. В результате штукатурку стали напылять на основание посредством подаваемого через ручку сжатого воздуха под давлением. На поверхность подается штукатурка из увеличенного по объему резервуара через врезанные сопла возле дна.

Классификация заводских пневмоковшей проводится по отличиям в конструктивном исполнении. Знания об этом позволяют правильно решить, какой вариант необходим для конкретного объекта:

- Для оштукатуривания стен. Здесь характерным является расположение рукоятки перпендикулярно резервуару. Выход раствора через сопла направлен под прямым углом. Чтобы удобнее было придерживать тяжелую емкость, к задней стенке ковша крепят дополнительную ручку.

- Потолочный хоппер отличается от первого типа угловым положением удлиненной рукоятки и сопел. Это позволяет напылять раствор на поверхности, которые расположены выше головы мастера. При этом рабочая масса не выплескивается на пол.

- Универсальный инструмент предполагает оштукатуривание как вертикальных, так и горизонтальных конструкций. Это возможно из-за сменных сопел, которые монтируют под разным углом. Универсальность касается и рабочих смесей, так как допустимая фракция наполнителя зависит от размеров выходных отверстий.

Назначение хоппера включает напыление рабочего раствора на потолок или стены. В инструкциях производитель указывает предельные значения для фракций наполнителя смесей. Это черновая или финишная, декоративная штукатурка, шпатлевки, жидкие обои.

Природа составов разная: цементная, гипсовая, полимерная. Масса должна быть однородной, без комков, более густой по консистенции, чем для работы вручную.

Как изготовить хоппер-ковш своими руками

Устройство имеет относительно простую конструкцию, поэтому мастера нередко изготавливают штукатурный ковш своими руками. Это хороший способ не только ускорить рабочий процесс, но и сэкономить на покупке заводского агрегата. Здесь важно правильно понять принцип действия устройства, приобрести необходимые комплектующие и иметь под рукой нужные инструменты.

Стоит учесть предельные значения и рекомендации от опытных пользователей. Они самостоятельно собирали и применяли альтернативные заводским приборы для напыления смесей.

Обзор комплектующих

Резервуар может быть изготовлен из нержавеющей стали толщиной 0,4-1 мм. Брать листовую жесть и алюминий не рекомендуется из-за мягкости материалов. Они относительно легко деформируются, поверхность повреждается, что впоследствии осложняет проведение штукатурных работ и чистку емкости. Также допустимо использование канистры. Например, из-под праймера, которым обрабатывалось рабочее основание.

Для рукоятки понадобится металлическая труба, в которую будет помещен стальной канал для сжатого воздуха диаметром ¼ дюйма. Форсунки могут быть покупными (что проще) или самодельными. Узел управления может быть представлен в разном исполнении:

- пневматическим пистолетом;

- устройством с клапаном от огнетушителя или для накачивания автомобильных шин;

- воздушным шаровым краном на ½ дюйма.

Дополнительно для подключения компрессора к устройству понадобятся:

- шайбы для укрепления отверстий под сопла диаметром 8-12 мм;

- переходной ниппель;

- переходник Гека на ½ дюйма;

- штуцеры;

- хомуты для крепления шланга (лучше армированного).

Мастера монтировать шаровой кран не рекомендуют, так как здесь предусмотрено только два положения: затвор или открытое. Кроме неудобства в управлении отмечается невозможность регулировки давления воздушного потока. Нельзя мгновенно остановить выход штукатурки из резервуара.

К важным моментам по части физических параметров относятся:

- Объем резервуара (достаточно 4-5 литров) и форма. В зауженной части емкости выдерживается расстояние между стенками с отверстиями в пределах от 20 до 50 мм. Параметр зависит от мощности подключаемого компрессора.

- Входное отверстие для поступающего сжатого воздуха должно быть ограничено диаметром в 1,2-5 мм. Если уменьшить предел, то будут засоры, а при увеличении ощутимо снижается нагнетаемое давление.

- Выходное форсуночное отверстие не должно превышать в диаметре 22 мм.

Перечисленные нюансы актуальны для работы с бытовым компрессором. Для него характерен расход воздуха от 200 л/мин. Нагнетаемое давление составляет порядка 5-8 атмосфер.

Требования к самодельному ковшу

Ключевое требование сводится к безопасному использованию изготовленного в домашних условиях инструмента. Это значит, что все соединительные узлы должны быть герметичными, надежными и прочными. То же касается комплектующих, которые должны быть исправными, из качественных, защищенных от коррозии, жестких материалов.

Дополнительно стоит установить крышку, чтобы избежать расплескивания рабочей массы. Рекомендуется сделать выдвижную, но можно откидную.

Не стоит с целью оптимизации процесса оштукатуривания монтировать резервуары большого объема. Так будет значительно превышен вес ковша. Это приведет к быстрой усталости работника и повышению риска поломки в месте крепления рукоятки и ручки к рабочей емкости. Меньше расходуется сил на лишний забор раствора компактным ковшом.

Этапы изготовления хоппер-ковша простейшей конструкции

Чтобы изготовить ковш для штукатурки с компрессором своими руками, нужно разработать план-проект. Решать задачу лучше опираясь на готовые чертежи с рекомендациями от мастеров. Когда все необходимое будет организовано, тогда можно приступать к сборке агрегата.

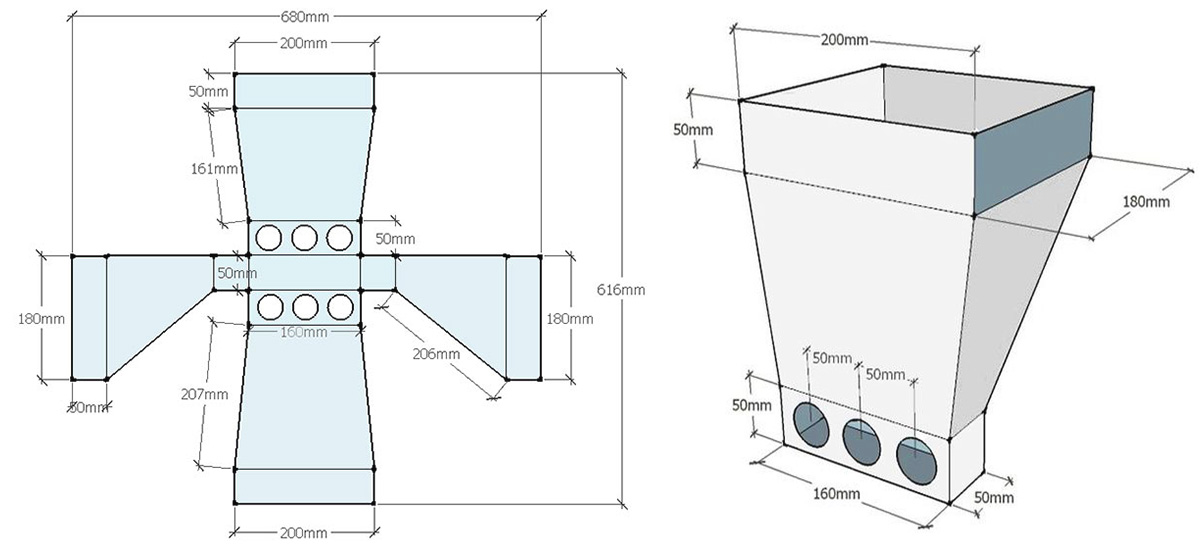

Чертежи и размеры

Простота конструкции не означает, что самостоятельное изготовление пневмоковша возможно без предварительно составленного чертежа. Здесь отражаются все размеры, конфигурации и расположение отдельных элементов. Впоследствии, кроме прочего, можно будет определить суммарный вес конструкции. Он не должен превышать 5-8 кг. С помощью план-проекта можно заметно упростить, организовать работу, соблюсти все нюансы.

Инструкция по сборке штукатурного пистолета

Начинается сборка конструкции с изготовления резервуара под рабочий раствор. Если используется листовой металл, то алгоритм действий выглядит так:

- разметка в соответствии с чертежом, раскрой полотна ножницами или болгаркой, сгибание заготовки по намеченным линиям;

- сглаживание кромок, сварка и зачистка швов;

- высверливание отверстий, зачистка кромок (можно дополнительно укрепить края с двух сторон шайбами подходящего диаметра);

- крепление патрубка для подачи воздуха, рукоятки, форсунок;

- формирование ребер жесткости на боковых стенках ковша (наваривание).

Альтернативой сварного соединения могут служить заклепки. Здесь необходимо предусмотреть припуски на стыковочные линии размером от 15 мм. Также потребуется дополнительная герметизация швов резиновым уплотнителем инертным к щелочам и солям.

Работа с пластиковой канистрой упрощается. Здесь не нужно создавать форму для рабочей емкости, формировать ребра жесткости и обеспечивать дополнительную герметизацию. Но требуется проведение усиления соединительных узлов. Для этого могут быть использованы шайбы или металлические пластинки из нержавеющих материалов. Важно, чтобы они также были гладкими.

Какой компрессор нужен для хоппер-ковша

На производстве инструмент комплектуют специальным компрессором для хоппер-ковша. В этом случае технические показатели устройства выбираются для работы с жесткими смесями: бетон, штукатурки, фактурные краски с твердым наполнителем. Здесь же рассматривается вопрос характеристик сменных сопел. Это касается диаметра и угла разбрызгивания.

Направление форсунок настраивают в пределах 30-90 градусов. При уменьшении наклона снижается эффективность рабочего процесса, превышение создает излишнее препятствие для нагнетаемого давления.

Выбирать компрессор для самодельного хоппера нужно в соответствии с рекомендуемыми параметрами. В частности, давление сжатого потока должно находиться в пределах от 6 до 8 атмосфер. При этом минимальный расход воздуха равен 200-500 л/мин.

Особенности выбора хоппер-ковша для оштукатуривания

Что такое картушный пистолет и как им наносят штукатурку и шпаклевку

Как изготовить самодельную штукатурную станцию своими руками

Как сделать мини-насос для бетона своими руками

Источник

Хоппер-ковш для штукатурных работ. Делаем своими руками

Что такое хоппер-ковш?

Хоппер (от англ. to hop – подпрыгивать, скакать) – приставка, недвусмысленно указывающая на способ действия такого устройства. Подпрыгивает штукатурная смесь, с помощью силы сжатого воздуха, направляемая из нижней части штукатурного пистолета, созданная компрессором, который присоединяется к инструменту.

Преимущества, которые достигаются в результате применения хоппер-ковша, заключаются в следующем:

- Точное разбрызгивание смеси приводит к 30…40-процентной экономии штукатурного раствора.

- Предоставляется возможность работать и с другими редкими строительными смесями, например, с жидкими обоями.

- При помощи данного устройства можно штукатурить с высокой производительностью поверхности со сложной конфигурацией.

- Возможно оштукатуривание различных участков растворами разного цвета и фактуры.

- Вследствие увеличения скорости соприкосновения смеси с поверхностью увеличивается качество конечного покрытия.

Хоппер-ковш состоит из следующих частей:

- форсунки-распылителя, которая диспергирует рабочую смесь, и придаёт ей необходимую скорость;

- ёмкости для рабочего раствора, размеры и форма которой зависят от производительности, а также угла наклона сопла к обрабатываемой поверхности;

- управляющего пневматического клапана, который обеспечивает поступление рабочей смеси в форсунку устройства;

- штуцера с конфузорным выходным соплом, при помощи которого смеси на выходе из хоппер-ковша придаётся требуемая скорость;

- удерживающей рукоятки, исполнение которой зависит от конфигурации устройства: если оно предназначено для обработки потолков, то рукоятка размещается перпендикулярно оси ковша, а если для оштукатуривания стен – то под углом в 45 ° .

Промышленные конструкции рассматриваемого инструмента комплектуются также специальными компрессорами, характеристики и возможности которых адаптированы именно под работу с жидкими строительными смесями. В их числе – бетон, пробковые и цементно-песчаные композиции, рельефно-фактурные краски. Соответственно этому устанавливается также и номенклатура сменных насадок, имеющих разный угол разбрызгивания (обычно в диапазоне 30…90 ° : при меньших углах снижается производительность, а при больших – уменьшается скорость на выходе).

Благодаря своим эксплуатационным возможностям хоппер-ковши представляют собой мини-штукатурные станции, компактность и экономичность которых обеспечивают им удачное применение в самых стеснённых зонах отделочных работ.

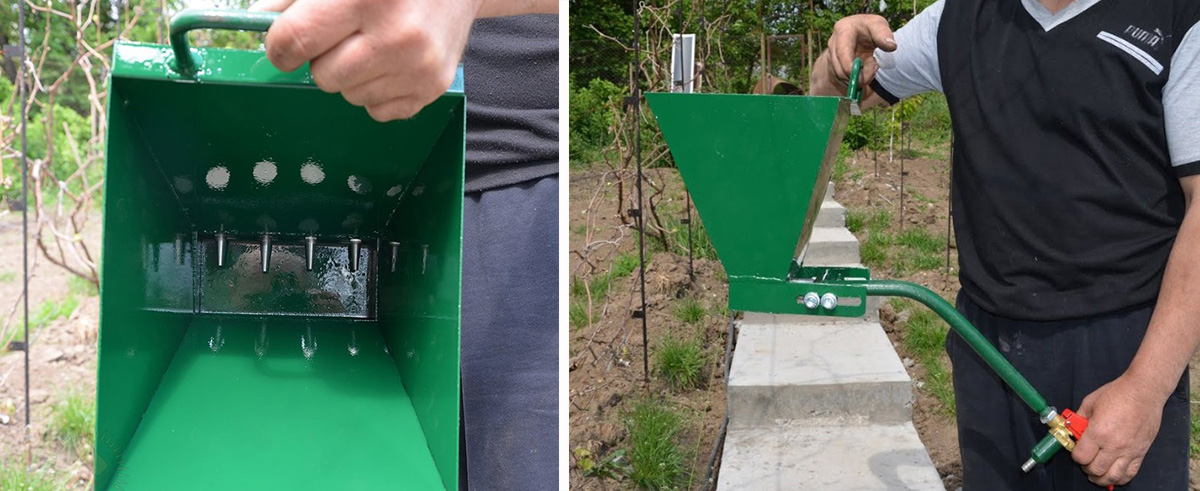

Технология работы хоппер-ковша

Внешне хоппер-ковш напоминает краскопульт, и использует практически аналогичный способ применения. Перед началом работ по отделке поверхностей, к рассматриваемой оснастке подключают компрессор, соединяют его при помощи резинового шланга с ковшом, после чего набирают туда требуемую рабочую смесь. После открытия пневмоклапана сжатый воздух начинает поступать в ёмкость ковша, по пути захватывая форсункой мелкодисперсные частицы рабочего раствора. Далее из сопла поток выходит наружу, и распределяется по обрабатываемой поверхности сообразно ручному перемещению ковша.

Для изготовления ковша устройства используют тонколистовую нержавеющую сталь: это позволяет увеличить срок эксплуатации, и одновременно снизить вес инструмента.

Работа с устройством требует определённых навыков, поскольку сам процесс оштукатуривания происходит с некоторыми изменениями, против традиционной технологии. Он состоит в последовательном выполнении следующих этапов:

- Смачивания ковша водой. Это необходимо для того, чтобы возникающие адгезионные силы сцепления рабочей смеси со стенками не препятствовали её выходу через сопло наружу.

- Подготовки самой смеси. При использовании традиционных компонентов штукатурки – песка и цемента – её следует готовить менее вязкой, а лучше вообще использовать растворы на гипсовой основе. Для повышения производительности и удобства работ с хоппер-ковшом целесообразно добавлять в основную смесь модифицирующие добавки.

- Подготовки к оштукатуриванию самой поверхности стены или потолка. С этой целью её необходимо очистить её от пыли, грязи и неровностей, выставить маяки, увлажнить. Иногда, для увеличения долговечности покрытия производится армирование поверхности стеклосеткой или геотекстилем, либо покрытие грунтовочными составами.

- Подготовить необходимый запас раствора из расчёта 30…40 л /ч. При стандартной ёмкости ковша в 3…4 л его полное опорожнение происходит всего за несколько секунд, поэтому объём рабочей смеси должен быть достаточным для оштукатуривания поверхности слоем в 10…20 мм. Как правило, за один заход используют до 60 кг готовой штукатурной смеси в мешках, при больших объёмах рациональнее использовать бетономешалку.

- В зависимости от характера используемой жидкой смеси выставляют расстояние до объекта работ. Для промышленных конструкций хоппер-ковшей это составляет 40…50 мм. Далее без перерыва производят распыление состава.

- При перерывах в работе инструмент необходимо тщательно очистить от остатков рабочего раствора. Для этого пустой ковш необходимо опустить в большую ёмкость с водой, и включить подачу сжатого воздуха. Процесс следует производить до того момента, пока из сопла не начнёт выходить только воздух.

Окончательная отделка поверхности (затирка неровностей) производится так же, как и при обычном оштукатуривании.

Хоппер-ковш своими руками

Рассматриваемое устройство несложно изготовить и своими руками, тем более, что имеется достаточное количество работоспособных исполнений. Соответствующие рабочие чертежи некоторых из них представлены далее.

Основным элементом хоппер-ковша, который будет изготавливаться своими руками, является сама ёмкость. Комплектующие придётся приобретать, а в качестве компрессора можно использовать любой домашний агрегат, который способен развить давление нагнетания сжатого воздуха в пределах 60…70 ат, при расходе не менее 500 л/мин. Объём ресивера компрессора должен быть не менее 50 л.

Параметр минимального давления для самодельного устройства особенно критичен, т.к. в противном случае смесь будет подаваться неравномерно, её расход возрастёт, а качество финишной поверхности ухудшится. По этим же причинам не рекомендуется приспосабливать под эти цели пылесосы-воздуходувки: расход воздуха у некоторых моделей может достигать требуемых параметров, но отсутствие ресивера приведёт к резким перепадам давления при эксплуатации.

Разрабатывая чертёж ковша, стоит учесть и эргономические показатели – если суммарная масса устройства превысит 5…8 кг, то длительная работа с ним окажется невозможной.

Ёмкость хоппер-ковша, изготавливаемого своими руками, должна отвечать следующим требованиям:

- Со стороны подсоединения шланга ёмкость должна иметь крышку, откидную, либо, что предпочтительнее – сдвигаемую. Это обезопасит оператора от разлива рабочего раствора в случае оштукатуривания наклонных или горизонтальных поверхностей, в особенности потолков.

- Диаметр входного отверстия не может быть менее 1,2…1,5 мм: при малых отверстиях устройство часто забивается, а при больших – свыше 5…6 мм – резко падает давление на выходе смеси из ковша.

- Размеры раструба выходного сопла также имеют большое значение. Основными его параметрами являются угол конической части (не более 70…90 ° ), и длина сопла. В частности, при длине свыше 200…220 мм увеличивается расстояние между ковшом и обрабатываемой поверхностью, что негативно повлияет на точность работ.

- В качестве материала ёмкости используют алюминий или тонколистовую сталь (жесть имеет весьма большую податливость, а потому такие ёмкости уже после нескольких циклов своего применения будут деформированы). Каждый из вариантов имеет свои преимущества. Например, алюминиевый ковш окажется значительно легче, но листовую заготовку придётся соединять в пространственную фигуру при помощи саморезов, а места соединения герметизировать резиновыми уплотнениями. Ковш из стали можно сварить, при этом толщину листа не стоит брать более 0,8…1 мм.

В качестве пневматического клапана можно использовать устройство для подкачки воздуха в шины автомобиля. В крайнем случае, сгодится и обычный шаровой кран, однако он не даст возможность мгновенного перекрытия подачи смеси, и её удельный расход на единицу площади обрабатываемой поверхности увеличится.

Видео функционирования самодельного хоппер-ковша представлено далее.

Источник