- Храповый механизм своими руками

- Pereosnastka.ru

- Обработка дерева и металла

- Как работает храповый механизм?

- Сфера применения

- Конструкционное исполнение

- Как работает храповый механизм?

- Разновидности механизма

- Особенности работы двунаправленных механизмов

- Как самостоятельно изготовить храповик?

- В заключение

- Храповый механизм

- Конструкционное исполнение

- Как работает храповый механизм

- Область применения

- Разновидности механизма

- Особенности работы двунаправленных механизмов

- Как самостоятельно изготовить храповик?

- Расчет храпового механизма

- Расчет храпового колеса

- Расчет собачки храпового механизма

- СОВЕРШЕНСТВУЕМ ХРАПОВОЙ МЕХАНИЗМ

Храповый механизм своими руками

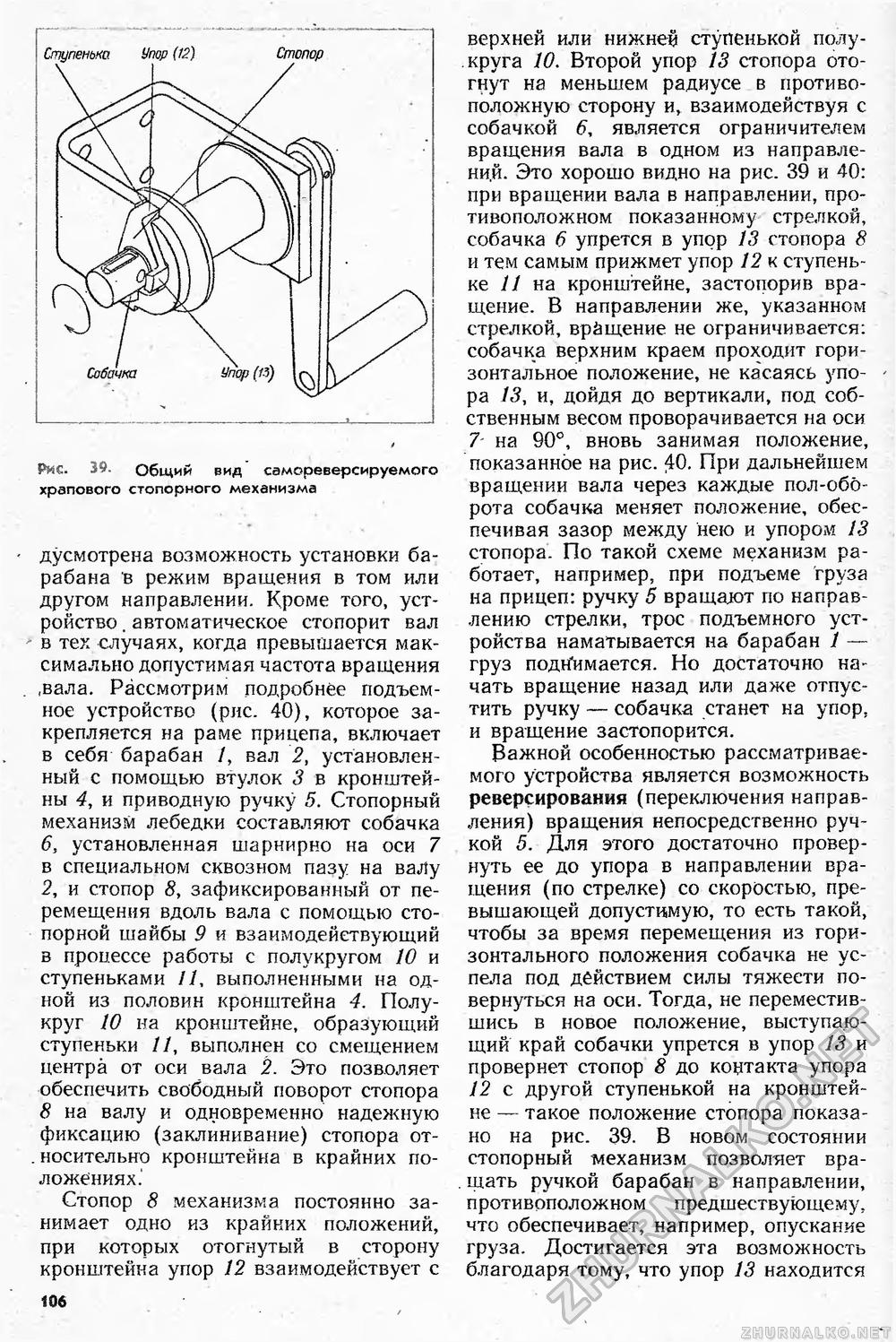

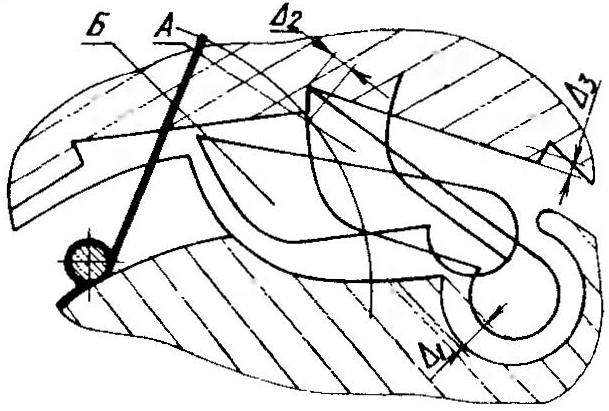

Рис. 39. Общий рид самореверсируемого храпового стопорного механизма

дусмотрена возможность установки барабана в режим вращения в том или другом направлении. Кроме того, устройство . автоматическое стопорит вал в тех случаях, когда превышается максимально допустимая частота вращения вала. Рассмотрим подробнее подъемное устройство (рис. 40), которое закрепляется на раме прицепа, включает в себя барабан /, вал 2, установленный с помощью втулок 3 в кронштейны 4, и приводную ручку 5. Стопорный механизм лебедки составляют собачка 6, установленная шарнирно на оси 7 в специальном сквозном пазу на валу 2, и стопор 8, зафиксированный от перемещения вдоль вала с помощью стопорной шайбы 9 и взаимодействующий в процессе работы с полукругом 10 и ступеньками 11, выполненными на одной из половин кронштейна 4. Полукруг 10 на кронштейне, образующий ступеньки 11, выполнен со смещением центра от оси вала 2. Это позволяет обеспечить свободный поворот стопора 8 на валу и одновременно надежную фиксацию (заклинивание) стопора относительно кронштейна в крайних положениях.

Стопор 8 механизма постоянно занимает одно из крайних положений, при которых отогнутый в сторону кронштейна упор 12 взаимодействует с

верхней или нижней ступенькой полукруга 10. Второй упор 13 стопора отогнут на меньшем радиусе в противоположную сторону и, взаимодействуя с собачкой 6, является ограничителем вращения вала в одном из направлений- Это хорошо видно на рис. 39 и 40: при вращении вала в направлении, противоположном показанному стрелкой, собачка 6 упрется в упор 13 стопора 8 и тем самым прижмет упор 12 к ступеньке 11 на кронштейне, застопорив вращение. В направлении же, указанном стрелкой, врйщение не ограничивается: собачка верхним краем проходит горизонтальное положение, не касаясь упора 13, и, дойдя до вертикали, под собственным весом проворачивается на оси 7 на 90°, вновь занимая положение, показанное на рис. 40. При дальнейшем вращении вала через каждые пол-оборота собачка меняет положение, обеспечивая зазор между нею и упором 13 стопора. По такой схеме механизм работает, например, при подъеме груза на прицеп: ручку 5 вращатот по направлению стрелки, трос подъемного устройства наматывается на барабан 1 — груз поднимается. Но достаточно начать вращение назад или даже отпустить ручку — собачка станет на упор, и вращение застопорится.

Важной особенностью рассматриваемого устройства является возможность реверсирования (переключения направления) вращения непосредственно ручкой 5. Для этого достаточно провернуть ее до упора в направлении вращения (по стрелке) со скоростью, превышающей допустимую, то есть такой, чтобы за время перемещения из горизонтального положения собачка не успела под действием силы тяжести повернуться на оси. Тогда, не переместившись в новое положение, выступающий край собачки упрется в упор 13 и провернет стопор 8 до контакта упора 12 с другой ступенькой на кронштейне — такое положение стопора показано на рис. 39. В новом состоянии стопорный механизм позволяет вра-. щать ручкой барабан в направлении, противоположном предшествующему, что обеспечивает, например, опускание груза. Достигается эта возможность благодаря тому, что упор 13 находится

Pereosnastka.ru

Обработка дерева и металла

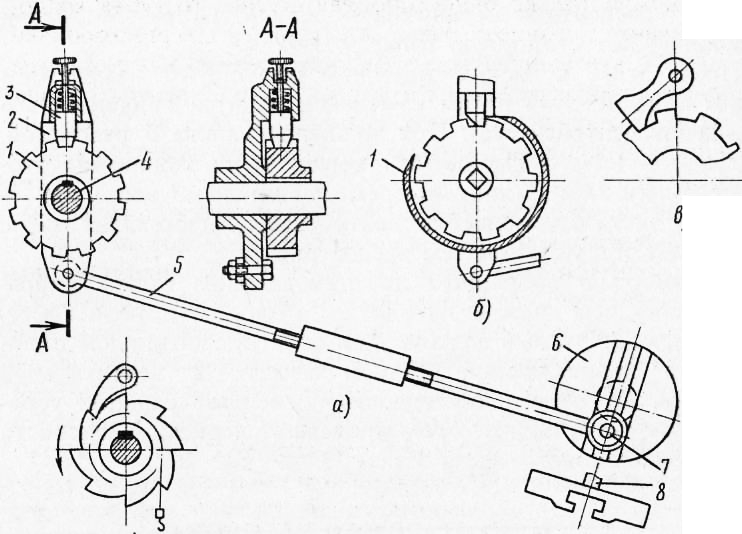

Для периодической подачи изделия или инструмента в про-дольно-строгальных и поперечно-строгальных станках применяют храповой механизм. На рис. 1, а показан храповой механизм автоматической подачи стола поперечно-строгального станка. Кривошипный диск надет на ведущий вал, который должен делать одинаковое число оборотов с кривошипным диском, приводящим в движение кулису станка. Это необходимо потому, что подача стола производится один раз за двойной ход ползуна, т. е. во время его обратного хода. Кривошипный диск имеет радиальный Т-образный паз, в котором гайкой закрепляют палец кривошипа. Его можно вручную перемещать вдоль паза, изменяя таким образом радиус кривошипа. Шатун одним концом шарнирно соединен с пальцем, а другим — с рычагом. Этот рычаг свободно сидит на валу, на котором на шпонке установлено храповое колесо. На рычаге находится собачка, которая пружиной прижимается к храповику так, что ее конец входит в одну из впадин храповика.

Радиус рычага больше самого наибольшего радиуса кривошипа. Поэтому при вращении кривошипа собачка за один его оборот совершит два качания: в ту и другую сторону. Конец собачки с одной стороны идет по радиусу храповика, а с другой стороны скошен. При прямом ходе собачка повернет храповик на некоторый угол, а при обратном — будет скользить по зубьям храповика. Вместе с храповиком повернется вал, который непосредственно или через передачу связан с ходовым винтом стола станка. Таким образом, за каждый поворот кривошипа стол получит периодическую подачу в одном направлении. При этом прямой ход собачки должен происходить во время обратного хода ползуна и наоборот.

Если собачку оттянуть за головку и повернуть на 180°, то подача будет происходить в обратном направлении, а если на 90°, то она останется в оттянутом положении (ее удержит стопорный штифт) и не будет поворачивать храповик (холостой ход).

В описанной конструкции величину подачи регулируют изменением радиуса кривошипа. При изменении радиуса кривошипа меняется и угол качания собачки, т. е. число захватываемых зубьегё храповика, а следовательно, и угол поворота ходового винта. Кроме собачек с пружиной часто применяют перекидные собачки (рис. 1, в).

У некоторых поперечно-строгальных станков для изменения величины подачи применяется механизм другой конструкции. Радиус кривошипа такого механизма постоянный, что обеспечивает постоянный угол качания собачки (рис. 1,б). Храповик имеет щиток, который поворачивается и закрывает часть зубьев храповика. Поэтому собачка частично проскальзывает по щитку и захватывает различное число зубьев храповика.

Если нужна только односторонняя подача, то зубья храповика делают скошенными, а собачку — односторонней (рис. 1, г). Такую конструкцию часто применяют как механизм остановки в лебедках, кранах и других грузоподъемных машинах. При вращении в сторону подъема собачка скользит по зубьям храповика, а при остановке упирается в зуб храповика и груз не опускается.

Храповой механизм собирают следующим образом. Сначала устанавливают валы в подшипники. Далее соединяют рычаг с собачкой, предварительно поставив в гнездо пружину. Затем в отверстие собачки ставят стопорный штифт и на конец стержня навинчивают головку. После этого собранный рычаг свободно надевают на вал. Далее на этот же вал насаживают на шпонке храповик. Другой конец рычага болтом шарнирно соединяют с левой половиной шатуна, на конец которой навинчивают соединительную муфту. Затем на вал неподвижно насаживают кривошипный диск. Конец шатуна шарнирно соединяют с пальцем, головку которого вводят в Т-образный паз диска и закрепляют гайкой.

Пружину регулируют так, чтобы собачка не проскакивала по зубьям храповика при переднем ее ходе. Прорези на торце рычага для стопорного штифта должны быть определенной глубины. Когда штифт войдет в глубокую продольную прорезь, собачка должна упереться во впадину между зубьями храповика, а штифт — не доходить до дна прорези. Если штифт войдет в мелкую поперечную прорезь, он упрется в дно прорези, а конец собачки не должен задевать вершин зубьев храповика.

Собранный и отрегулированный храповой механизм станка должен обеспечивать возможность подачи в обоих направлениях и регулировку ее в пределах от одного зуба храповика до числа зубьев, соответствующего максимальному углу качания собачки.

Как работает храповый механизм?

Храповик – одно из старейших механических изобретений человека. Конструкционная простота и функциональная эффективность позволили ему сохранять актуальность даже в эпоху цифровых технологий. Разумеется, и целевые системы, в которых применяется храповый механизм, сложно назвать технически высокоразвитыми, но это не отменяет эксплуатационные достоинства их устройства.

Сфера применения

На храповиках базируются и промышленные агрегаты с компонентами инженерных конструкций, и работа мелких фурнитурных элементов для инструмента. Это говорит об универсальности устройства и его гибкости с точки зрения технической интеграции. Например, простейший храповый механизм для касок позволяет осуществлять регулировку ремня оголовка через колесико, передающее движение системе фиксации.

В инструментах данное устройство служит как средство установки определенных рабочих параметров. В конструкции секатора, в частности храповик позволяет четко фиксировать шаг реза в рамках заданного диапазона. Если же говорить о более ответственных направлениях, то на первый план выйдет станочное производственное оборудование. Поперечно-строгальные агрегаты оснащаются наружными колесами храповиков, которые выдерживают большие физические нагрузки. В круглошлифовальных станках данное устройство задействуется в целях обеспечения радиальных подач – монтаж производится в комбинации с поршневыми приводами. Помимо этого, храповики используют в лебедочных системах, домкратах, стартерных и заводных механизмах.

Конструкционное исполнение

Функциональные части механизма работают на обеспечение прерывистого движения, требуемого для одностороннего смещения зубчатого колеса. Последнее выступает наиболее значимой частью системы и представляет собой металлический диск с зубцами. Для обеспечения надежности колесо изначально выполняется по технологии ковки или литьевым способом.

Количество зубцов может быть разным – это зависит от рабочего диапазона целевой конструкции. В типовых моделях возможность 30-градусного поворота обеспечивают 12 зубцов. Минимальное число переходных пазов достигает 6 – к примеру, такая конфигурация используется в храповых механизмах для стяжных ремней-рэчетов. Кроме рабочего колеса, в конструкцию также входит крепежная «собачка», стопорный механизм, вал и рычаг. Физические свойства элементов, схема расположения, наличие отдельных функциональных компонентов и размеры могут меняться в зависимости от модели и особенностей конструкции.

Как работает храповый механизм?

В каждом устройстве предусмотрен своего рода спусковой элемент (рычаг, привод, крюк), приводящий систему в действие. Изначально «собачка» находится в контакте с колесом, но после активации механизма начинается осевое вращение, влекущее за собой и смещение фиксатора.

Тяга может обеспечиваться разными источниками тяги. В том же секаторе пуску способствует ручной нажим, а в станках – электродвигатель. Так или иначе, в процессе движения колеса «собачка» начинает скольжение и последующее перемещение по внешним поверхностям зубцов. Важно подчеркнуть, что в этот момент она не оказывает никакого влияния на колесо. Но после остановки движения храповый механизм запирается посредством упора «собачки» в один из пазов. Данный цикл может повторяться до тех пор, пока не будет получен требуемый результат при осуществлении регулировки, подъема или настройки по определенным параметрам целевой системы.

Разновидности механизма

Существует множество классификаций, обусловливающих разнообразие храповиков. К примеру, профилированная поверхность может быть реечной или барабанной. Первый вариант используется в особых случаях, так как линейное размещение зубцов менее функционально и эргономично, чем по окружности. Барабанные же системы как раз и представляют собой устройства с рабочими колесами. Есть и классификация профиля основы, на которой располагаются пазы. Он может быть прямоугольным, радиальным и пологим. Чаще применяются радиальные системы как наиболее удобные в использовании, надежные и компактные. С прямоугольным профилем обычно выполняется храповый стяжной механизм, поскольку небольшие размеры регулирующей оснастки в данном случае не позволяют использовать зубцы с заостренными и наклонными гранями.

Особенности работы двунаправленных механизмов

Одной из ключевых черт классического храповика является вращение колеса или рейки только в одну сторону. Но есть также и отдельный класс механизмов, которые сохраняют тот же эксплуатационный эффект, но действуют иначе. Вращение у двунаправленных систем реализуется и влево, и вправо. Причем зубцы обязательно должны быть прямоугольными – только в этой конфигурации можно обеспечить равномерность смещения колеса. Главная же особенность храпового механизма двунаправленного типа заключается в системе перемещения «собачки». Она не переходит и не сползает по поверхности колеса, а перекидывается. Это расширяет возможности управления системой, но и усложняет ее, делая менее надежной.

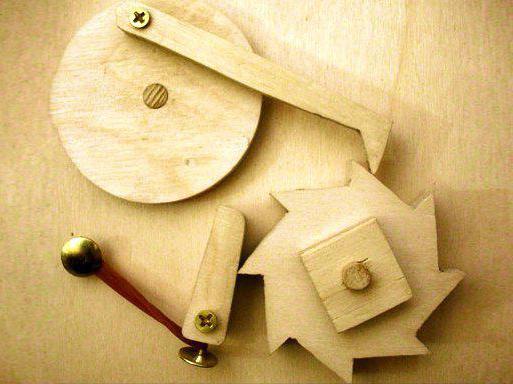

Как самостоятельно изготовить храповик?

Техника выполнения конструкции будет зависеть от требований к системе, в которой она будет использоваться. За основу можно взять вал в виде отрезка металлической трубы, вырезку из стального листа и кусок профиля, который выполнит роль «собачки». Основная сложность будет заключаться в подгонке размеров этих компонентов, ведь только при условии оптимального схождения можно обеспечить стабильную работоспособность храпового механизма. Своими руками также следует изготовить несущую базу – для нее используют металлический каркас, собранный из тех же стальных листов. Посредством сварки к нему с двух сторон крепится вал, на который садится предварительно обработанный диск с вырезанными пазами. Для установки «собачки» следует предусмотреть ходовой зажим с пружинной системой. Инсталляция осуществляется метизами или сваркой.

В заключение

У храповиков немало преимуществ, но есть и слабые места, которые необходимо учитывать при покупке устройств с таким механизмом. В первую очередь, на систему ложится высокая ответственность, что обуславливает и повышенные требования к обслуживанию.

В тех же станках и грузоподъемных агрегатах обязательным условием является регулярная смазка колеса и пятен контакта с «собачкой». Использование храпового механизма в мелком инструменте и дополнительных приспособлениях тоже имеет свои недостатки, обусловленные заеданием небольших деталей. Но в каждом случае качество работы системы будет зависеть от характеристик изделия. Крупные производители применяют в конструкции храповиков долговечные компоненты с оптимальным сочетанием эксплуатационных свойств. Другое дело, что наличие такого механизма может существенно повышать ценник устройства.

Храповый механизм

За долгий период развития индустрии по производству механизированного оборудования было создано довольно большое количество устройств, которое может применяться для передачи усилия. Примером можно назвать храповой механизм. Он считается одним из старейших изобретений человека, так как конструкция достаточно проста и эффективна, оно считается актуальным на сегодняшний день. Рассмотрим все его особенности подробнее.

Конструкционное исполнение

Классический храповый механизм предназначен для передачи прерывистого вращения в одном направлении. Чаще всего устанавливается для зубчатого колеса. Рассматриваемое устройство храпового механизма характеризуется следующими особенностями:

- При изготовлении заготовки применяется технология литья и ковки. За счет этого обеспечивается высокая степень надежности.

- Наиболее важной частью любого устройства можно назвать зубчатые колеса. Они представлены колесами из металла, на поверхности которого есть зубья.

- Количество зубьев на поверхности зависит от целевого предназначения механизма. Как показывает практика, чаще всего встречается вариант исполнения с 12 зубьями для 30-градусного поворота.

- Для стяжных ремней-передач часто устанавливается вариант исполнения, который имеет только 6 зубьев.

Еще одним важным конструктивным элементом можно назвать собачку. Она выступает в качестве стопорного элемента. Основные свойства элемента и его схема расположения, определенные функции и размеры во многом зависят то конкретной модели и ее области применения.

Как работает храповый механизм

Распространение храпового механизма можно связать с достаточно простым механизмом и принципом действия, за счет чего обеспечивается длительный срок эксплуатации. Храповик как деталь во многом напоминает трещоточный элемент, так как во время работы возникает соответствующий звук. К особенностям принципа работы отнесем следующие моменты:

- Основная деталь представлена крюком, рычагом или приводом. Спусковой элемент приводит всю систему в действие.

- Вначале работы собачка находится в зацеплении с колесом, но после активации механизма основной элемент совершает осевое вращение. При этом фиксатор смещается на небольшое расстояние относительно первоначального расположения.

- Тяга может быть представлена различными механизмами. Часто можно встретить наличие механизма, который обеспечивает регулировку силы.

- На момент осевого вращения собачка скользит по поверхности. Из-за прерывистого движения в некоторых случаях использовать рассматриваемый механизм не возможно, так как возникает сильный гул.

- Собачка, которая необходима для обеспечения функциональности устройства, на момент остановки осевого вращения западает в специальный паз, за счет чего осуществляется фиксация основной детали.

Основной цикл может повторяться до того момента, пока не будет достигнут требуемый результат. Примером можно назвать подъем устройства и некоторые другие цели.

Область применения

Сегодня храповик как деталь применяется при создании различных промышленных агрегатов с компонентами инженерных конструкций. При этом может обеспечиваться стабильная работа различных небольших элементов инструментов. Этот момент указывает на универсальность применения храповых механизмов.

С точки зрения технической интеграции устройство обходит многие другие варианты исполнения.

Простейший храповая деталь позволяет проводить регулировку расположение оголовки и его фиксацию.

Очень часто производители используют храповик в качестве элемента, через который проводится установка рабочих параметров. Примером можно назвать фиксацию шага реза в определенном диапазоне. Кроме этого, установка проводится при непосредственном изготовлении станочного оборудования.

В последнее время установка проводится в станках для круглой шлифовки, устройство обеспечивает радиальную подачу. Встречается механизм в домкратах и различных лебедочных системах, заводных автомобилях и других устройствах.

Разновидности механизма

В продаже встречаются самые различные фрикционные храповые механизмы. Они могут применяться для реализации самых различных задач. Среди особенностей проводимой классификации отметим следующие моменты:

- Профилированная поверхность часто изготавливается в виде барабана или рейки.

- Реечный вариант исполнения встречается крайне редко, так как функциональность устройства существенно снижается. Барабанные фрикционные храповые механизмы встречаются намного чаще по причине компактности и других свойств.

- Профиль основы также классифицируется по большому количеству признаков. Чаще всего встречаются радиальные, прямоугольные и пологе варианты исполнения. Радиальные получили широкое распространение, так как они компактные и просты в установке.

В большинстве случаев зуб имеет классическую форму, за счет чего обеспечивается надежность работы.

Особенности работы двунаправленных механизмов

Многие храповые механизмы характеризуются тем, что вращение колеса или рейки проводится только в одном направлении. Также стали производить варианты исполнения, которые могут вращаться в обоих направлениях. Ключевыми моментами можно назвать следующее:

- Вращение реализуется влево и направо. Именно этот момент существенно повышает функциональность устройства.

- Форма зубцов прямоугольная. Только за счет этого обеспечивается равномерное вращение колеса в обоих направлениях.

- Ключевая особенность также заключается в том, каким образом работает фиксирующая собачка. Она на момент вращения основного элемента не перескакивает, а приподнимается. За счет этого устройство становится более функциональным, но при этом и менее надежным.

Область применения подобного элемента сегодня получил весьма широкое распространение. При его изготовлении могут применяться самые различные материалы, в большинстве случаев уделяется внимание вариантам исполнения с повышенной коррозионной стойкостью.

Как самостоятельно изготовить храповик?

Для того чтобы существенно сэкономить на создании механизма можно изготовить храповик своими руками. Расчет храпового механизма проводится в зависимости от требований, которые предъявляются к системе. Изготовить храповый механизм своими руками можно следующим образом:

- В качестве основного элемента можно использовать металлическую трубу. На используется для создания вала, который будет применяться для непосредственной передачи вращения. При выборе трубы следует уделить внимание тому, чтобы толщина стенки была требуемой величины. В противном случае он не сможет выдержать требуемую нагрузку.

- Из стального листа вырезается небольшой кусок профиля, который играет роль фиксирующей детали. Рекомендуется уделять внимание сплавам с повышенной прочностью и износостойкостью. В большинстве случаев уделяется внимание варианту исполнения, который прошел закалку для повышения твердости поверхностного слоя.

- Больше всего проблем возникает в случае подгонки основных элементов друг к другу. Только в этом случае устройство будет работать правильно. Именно поэтому при работе приходится использовать точные измерительные инструменты. Примером можно назвать микрометр или штангенциркуль.

- Несущая база изготавливается из металлических листов, которые соединяются между собой при применении технологии сварки. Подобная база создается в зависимости от особенностей будущей конструкции.

- Колесо должно иметь на рабочей поверхности зубья, за счет которых обеспечивается зацепление. Этот элемент соединен с валом зачастую при помощи шпонки, которая характеризуется высокой надежностью. Колесо изготовить самостоятельно достаточно сложно, так как поверхностный слой должен характеризоваться высокой надежностью и прочностью. Чаще всего храповое колесо снимается с других механизмов или заказывается у мастера, который предоставляет соответствующие услуги.

- Вал крепится посредством сварки. Подобный тип соединения характеризуется повышенной прочностью и длительным эксплуатационным сроком. Нужно уделять довольно много внимания качеству сварочного шва, так как даже незначительные дефекты могут стать причиной возникновения существенных проблем. Собачка изготавливается при применении пружины и ходового элемента. Пружину можно снять с других механизмов, ходовая деталь отвечает за смещение собачки относительно зуба.

В целом можно сказать, что процесс изготовления рассматриваемой конструкции характеризуется довольно большим количеством сложностей. Только при наличии требующихся навыков и инструментов можно достигнуть поставленных задач. Храповой механизм чертеж можно скачать в интернете. При применении правильно разработанного проекта может быть уверенным в том, что все детали идеально подойдут друг к другу.

Расчет храпового механизма

При рассмотрении того, как работает храповый механизм следует уделить внимание тому, что самое опасное положение, когда вершина собачки упирается в вершину зуба. Подобное явление становится причиной возникновения сильного удара, за счет которого механизм изнашивается довольно быстро. Среди особенностей проводимых расчетов отметим следующее:

- Проводится расчет прочности кромок.

- Определяется окружная сила.

При проектировании могут применяться самые различные формулы, а некоторая информация берется из таблиц.

Расчет храпового механизма создает довольно много трудностей, так как в некоторых случаях выбирается требуемый параметр в зависимости от условий эксплуатации.

Расчет храпового колеса

Провести расчет храпового колеса можно самостоятельно. Среди особенностей процедуры отметим нижеприведенные моменты:

- Во все случаях проводится расчет коэффициента, который представлен соотношение ширины зуба к показателю модуля. Большие значения применяются для устройств, во время работы которых может возникать существенная ударная нагрузка. Ширина собаки составляет 2-4 мм, за счет чего компенсируется вероятность неточности проведения монтажных работ.

- При расчетах могут применяться самые различные формулы, все зависит от того, какие данные известны в начале расчетов.

- Проводится расчет сопротивления на изгиб при рассмотрении зуба как балки, так как на него будет оказываться высокая нагрузка.

Можно встретить просто огромное количество различных формул, которые могут применяться при проведении расчетов.

Расчет собачки храпового механизма

Устанавливаемая собачка храповика выступает в качестве важного элемента конструкции. Среди особенностей его изготовления отметим нижеприведенные моменты:

- При создании подвижной собачки механизма применяется сталь 40Х, которая дополнительно обрабатываются термическим методом для повышения твердости. Рассматриваемый материал после термической обработки становится более защищенным от воздействия окружающей среды.

- Для обеспечения надежной фиксации применяется специальная пружина или вес.

- При установке собачки уделяется внимание тому, что ось ее вращения располагается так, чтобы ее контактная поверхность соприкасалась с зубом под углом 90 градусов или близким к нему. За счет этого обеспечивается более высокая надежность фиксации.

Работа рассматриваемого устройства определяет то, что не приходится выполнять периодической обслуживание. При длительной эксплуатации есть вероятность быстрого износа поверхности. Кроме этого, со временем пружина может потерять свои основные свойства.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

СОВЕРШЕНСТВУЕМ ХРАПОВОЙ МЕХАНИЗМ

Характер неполадок всегда один и гот же: выход из строя пружинок собачек храпового механизма. При этом отмечена еще одна закономерность. Частота отказов возрастает по мере общего физического старения веломашины и практически не зависит от замены комплекта собачек и пружинок на новый, прилагаемый к велосипеду при продаже.

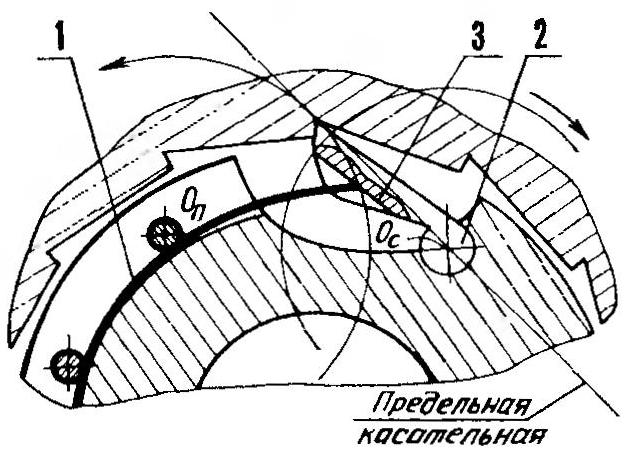

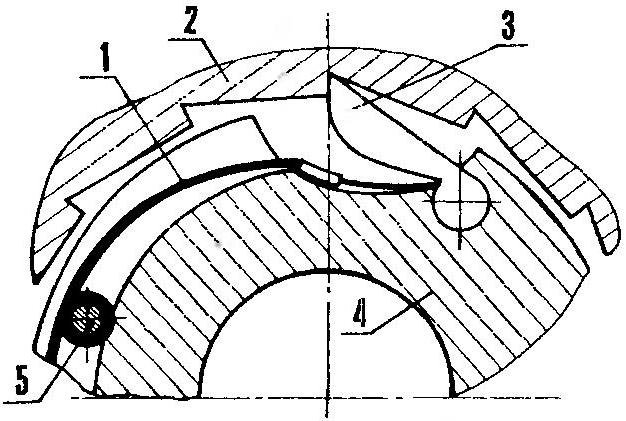

Проанализируем работу механизма и причины отказов. В конструкции базового варианта (рис. 1) конец пружинки при подъеме собачки описывает дугу окружности с центром в точке Оп. В свою очередь, собачка также поворачивается вокруг центра (оси) цапфы — точки Ос, а все ее точки описывают дуги окружностей соответствующих радиусов. Как видно выше, описанные повороты происходят на расходящихся курсах и всегда есть такое предельное угловое положение собачки и пружинки, когда их взаимодействие прекращается — они выходят из зацепления. Предельное положение характерезуется таким углом поворота опорной площадки собачки, когда она становится касательной к окружности, описываемой концом пружинки (предельная касательная). Такая ситуация часто возникает даже при сборке храпового механизма, создавая определенные неудобства.

Аналогичные явления происходят в ходе эксплуатации даже новой и правильно собранной трещотки (положение А собачки, рис.2). Причина — зазоры: трещотка всегда собирается с зазорами в насыпных подшипниках, благодаря чему собачки храпового механизма в начальный момент работают неравномерно (впрочем, благодаря этим же зазорам в установившемся режиме собачки самоустанавливаются), что и может быть причиной выхода пружинки из контакта с собачкой.

Рис.1. Схема механизма:

1 — пружина; 2 — собачка; 3 — площадка опорная.

Рис.2. Расположение зон износа элементов механизма:

А,Б – положения собачки; Δ1 – Δ3 – зазоры.

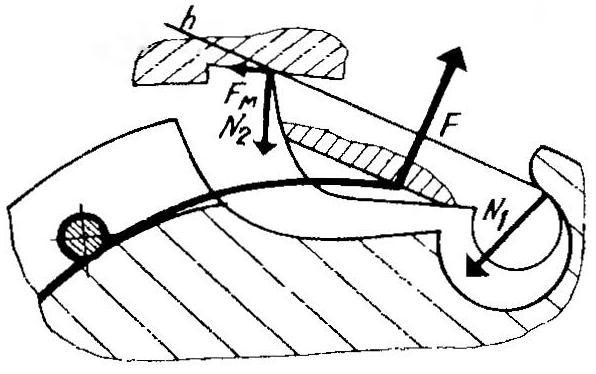

Рис.3. Схема сил, действующих на собачку.

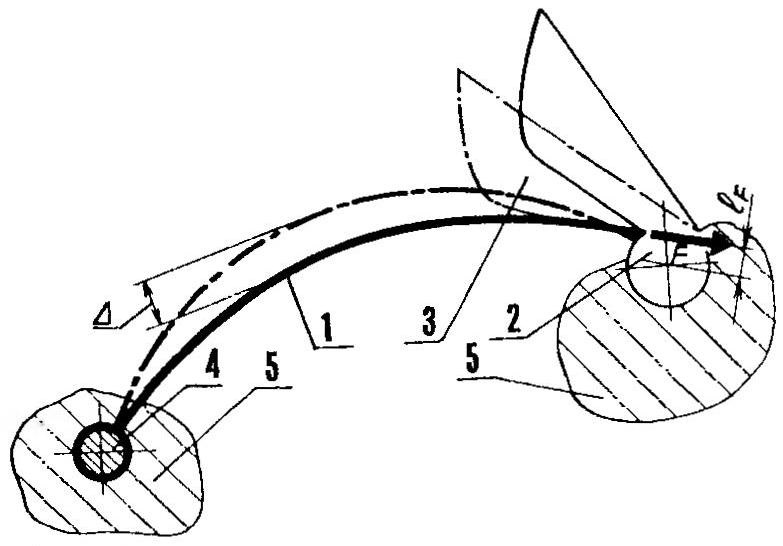

Рис.4. Схема применения предварительно изогнутой пружины:

1 – пружина; 2 — основание цапфы собачки; 3 — собачка; 4 — ось пружины; 5 — корпус храпового механизма, внутренний.

Другая причина отказов — также зазоры, но не сборочные, а приобретенные в ходе износа механизма цапфы собачек и гнезда — Δ1, износа собачек по длине — Δ2 и износа зуба храпового колеса по высоте — Δ3. Безусловно, будет сказываться и износ дорожек качения подшипников трещотки.

Как видно, все три составляющих износа приводят к увеличению вероятности отказов по причине выхода опорной площадки собачки за положение предельной касательной.

При значительных износах цапфы собачки и гнезда внутреннего корпуса трещотки возникает еще одна форма отказа—выход собачки из гнезда корпуса трещотки (положение Б собачки). Конструкция же пружинки базового варианта не предусматривает никакого контроля и фиксации такого выхода собачки.

В базовом варианте конструкции пружинки (рис.3) практически всегда сумма проекций всех действующих на собачку сил (сила упругости пружинки F, сила вязкости смазки Fм, сила нормальных реакций N1, N2 и сила трения) совпадает с направлением вероятного выхода собачки из гнезда h, делая его еще более вероятным.

Идея же модернизации этого узла состоит в том, чтобы в конструкции базового варианта создать дополнительную внешнюю силу воздействия на собачку, которая бы обеспечила требуемый контроль ее положения во всех условиях ее работы, а также позволяла бы компенсировать износ элементов храпового механизма (цапф собачек и гнезд под них в корпусе трещотки) и (или) устранять влияние износа на безотказность механизма. Причем эта же сила должна обеспечивать штатный режим работы храпового механизма без каких бы то ни было переделок базовой конструкции.

С этой целью предлагается использовать силу упругости F предварительно деформированной пружины (рис.4), воздействующей на основание цапфы собачки. Сила F всегда имеет активное плечо lF относительно общей оси вращения цапфы и собачки, что обеспечивает штатный режим работы храпового механизма. При повороте собачки относительно оси цапфы происходит дополнительная деформация Δ пружины, так как ее положение задано положением собачки и оси поворота пружины относительно единого (с собачкой) корпуса храпового механизма. Следствием дополнительной деформации Δ пружины будет возникновение дополнительного крутящего момента, который и обеспечит возврат (подъем) собачки в исходное положение.

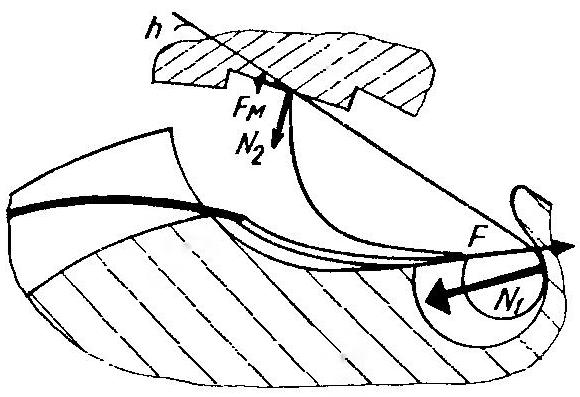

Аналогично сила F будет обеспечивать постоянный контроль положения собачки и компенсацию износа храпового механизма (рис.5). В предлагаемом варианте баланс проекций сил на направление вероятного выхода собачки существенно изменился «в пользу» проекции вектора F. Причем любая попытка перемещать собачку в направлении ее выхода из гнезда будет приводить к увеличению силы F и, как следствие, к практически полному исключению такой поломки.

Рис.5. Схема сил, действующих на собачку при использовании предварительно изогнутой пружины.

Рис.6. Сборная пружина:

1 — дуга; 2 — лопатка.

Рис.7. Схема установки сборной пружины:

1 — пружина; 2 — корпус механизма, наружный; 3 — собачка; 4 — корпус механизма, внутренний; 5 — ось пружины.

Рис.8. Пружина для велосипедов типа В-555 «Старт-шоссе».

Рис.9. Доработка внутреннего корпуса храпового механизма.

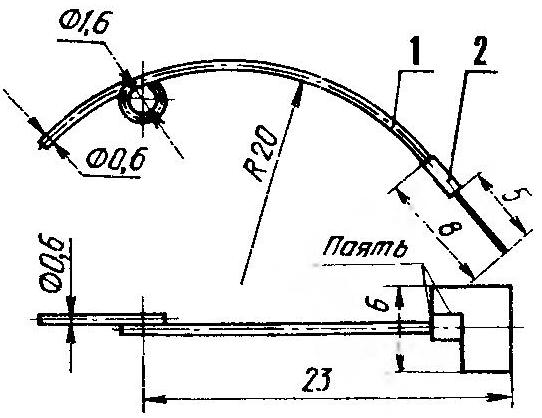

Для трещоток так называемого встроенного типа к велосипедам моделей В-39 (В-301) «Спутник», В-542 (153-424) «Спорт» и (153-421) «Турист» предлагается конструкция сборных пружинок, состоящих из дуги и лопатки (рис.6). Дуга согнута из пружинной стали диаметром 0,6 мм (седьмая струна от гитары без медной оплетки), лопатка— из отожженной (пластичной) латуни толщиной 0,5—0,7 мм. Детали между собой спаяны. Во внутреннем корпусе трещотки пружинка установлена на прежнее место с использованием штатной оси.

Окончательно размеры и форму пружинки можно определить только непосредственной подгонкой ее по месту во внутреннем корпусе трещотки. Подгонка сводится к последовательному изгибу дуги по радиусу и лопатки — по длине и по профилю дна выборки в корпусе под собачку и обращенной к пружинке поверхности самой собачки, а также к определению рациональной длины свободного конца пружинки.

Правильно подогнанные пружинки должны обеспечивать безотказный штатный режим собачек храпового механизма и препятствовать выходу собачек из гнезд корпуса трещотки (рис.7). При этом необходимо обратить особое внимание на величину дополнительного прогиба пружинок в серединах их дуг. Прогиб более 1,5 мм может привести к контакту пружинок с зубьями храповика, что затрудняет нормальный режим работы храпового механизма либо вообще нарушает его.

Лучше всего проверять трещотку, наблюдая работу пружинок и собачек без установки внешнего конуса. Если храповик (наружный корпус трещотки), прижатый рукой к нижнему насыпному «полуподшипнику», вращается легко, без рывков и заеданий, а пружинки и собачки срабатывают безотказно, то можно выполнить окончательную сборку. В противном случае необходимо еще раз повторить операции подгонки.

Храповой механизм трещотки с комплектом пружинок предложенной конструкции и комплектом собачек, которые отработали более десяти лет (износ собачек по длине около 1 мм, износ по диаметру цапфы около 0,4 мм), используются на веломашине модели В-542 «Спорт» образца 1974 года уже четвертый сезон. Общий пробег составил около 18 тыс. км. Один раз в год заменялась пластическая смазка (ЦИАТИМ-201,202,203,213 или ЛИТОЛ-24). Отказов зафиксировано не было.

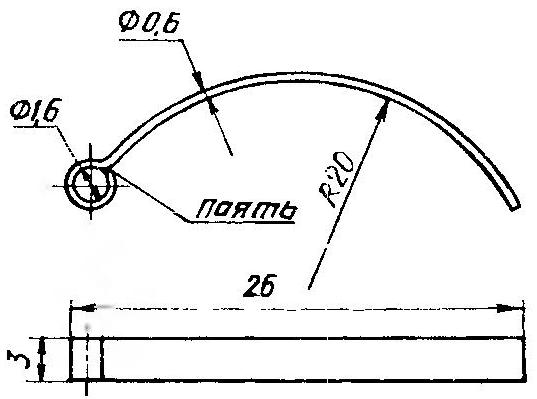

Для велосипеда В-555 «Старт-шоссе» с так называемой навернутой трещоткой была разработана другая конструкция пружинки (рис.8), которая является лишь конструктивной вариацией главной идеи модернизации. Пружинку можно изготовить из бериллиевой бронзы толщиной 0,3—0,6 мм (например, пластинки контактной группы реле) либо из пружинной стали толщиной 0,2—0,4 мм (например, пружины от часового механизма или механической игрушки). Требуемая длина исходной заготовки 35—40 мм. На одном конце пружинки выполняется проушина с обязательной фиксацией пайкой. Окончательно форму и размеры пружинок следует определять подгонкой по месту в полной аналогии с технологией сборной конструкции.

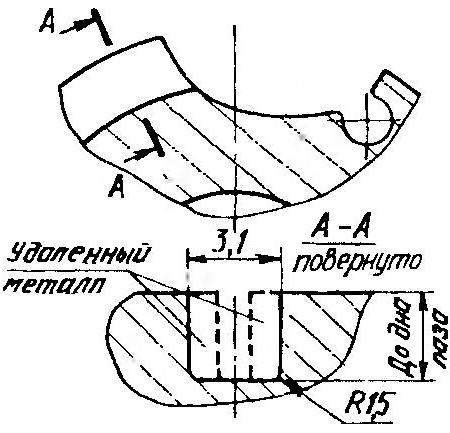

Во всех отношениях предлагаемый вариант конструкции пружинки из одной пластины более технологичен, чем сборный. Но он требует доработки внутреннего корпуса трещотки. Ширину штатных пазов под пружинки размером около 1,2 мм необходимо увеличить до размера 3,1—3,2 мм. Несмотря на то, что этот корпус изготовлен из шарикоподшипниковой стали ШХ15, термообработан до твердости порядка HRC = 56…60, операция профильного шлифования вполне реализуема даже в условиях домашней мастерской. Для этого заточный станок (так называемый «наждак») следует оснастить узким абразивным кругом либо заправить круг имеющейся ширины в профиль паза.

Подобная конструкция использовалась на различных веломашинах при всепогодной эксплуатации с повышенной нагрузкой на цепной привод, и во всех случаях была зафиксирована стопроцентная безотказность пружинок при значительных (порядка десятков тысяч км) наработках.

Источник