Самодельный коленвал

Дорогие зрители и читатели, снова рад приветствовать вас всех на канале КБ «Загородное».

Этап отливки и изготовления головок цилиндров завершён и нас ждёт следующая часть Марлезонского балета — изготовление коленчатого вала.

С литьём и проточкой головок и переходных втулок шатунов вы можете ознакомиться здесь и здесь . А вообще, это уже двенадцатая часть проекта, в рамках которого уже готов котёл, золотник и цилиндро-поршневая группа с шатунами.

Итак, правильный коленвал изготавливают методом литья из ковкого чугуна или стали с последующей расточкой и шлифовкой, а совсем правильные — методом ковки.

Однако нам подобные технологические достижения недоступны, поэтому будем городить лютый колхоз с применением профильных труб и электросварки, поэтому слабонервным беременным критикам лучше отойти от экранов, а остальным лучше плотнее сжать булки и запастись долей здорового скепсиса.

Ещё один вариант конструктива, который мне видится, — это изготовление коленчатого вала из полуоси жигулёвской классики или Волги. В этом случае возможно крепление маховика и щёк непосредственно на фланец полуоси, что, несомненно, является более интересным решением.

Вариант с отливкой алюминиевого коленвала я не рассматриваю в силу ряда причин. Например, — невозможности плавления более 3,5 килограмм алюминия за один раз. Кроме того, такое исполнение вызвало бы необходимость отказа от имеющихся у меня подшипников качения и перехода на разъёмные подшипники скольжения.

Источник

Создание коленвала на много координатном станке

Дубликаты не найдены

как такое вообще не удаляют

Мне одному кажется что этот станок сам себя сначала сделал?

А где используют такое, если не секрет? А то первое впечатление получилось пошловатым)

пошловатым? да там явно натирают с вращением! . и это не первое впечатление а единственное ))

так смотрю на это, потом на наш завод (обронка), потом снова на это смотрю, и снова на наш завод (ракетные комплектующие). страна отсталая, как ни крути 🙁

Я вас таки умоляю, и на частных небольших заводах и на больших оборонных производственных объединениях есть такие станки. Возможно, не везде токарно-фрезерные с 5 и более управляемыми осями, не везде они нужны. Дело или в заводе, или просто цех не тот.

«Страна отсталая» разве что в том, что сами такое почти не делаем, если и собираем — то качество не фонтан. Но, надеюсь, подтянемся. Надеюсь, не всё забыто.

Конечно подтянемся, а куда деваться? Старую шутку слышали? Советские транзисторы, самые большие транзисторы в мире.

Ну так вот, они СУЩЕСТВОВАЛИ. Вот в чём самое главное.

и я смотрю на это, потом на наш завод (тоже оборонка), потом снова на это смотрю, и снова на наш завод (электромеханизмы для авиационной техники). да у нас таких станков, стоимостью до 15. 20 млн. рублей за штуку в ценах 2013 года — хоть жопой ешь.

А как у вас на заводах делают коленвалы и детали со сложной структурой? Напильниками что ли?

Ну тот же коленвал можно выточить и на обычном токарном станке с использованием соответствующей оснастки. Кулачковые валы — на копировальных станках по шаблонам.

Но лучше этого не делать 😀

У нас и на ЧПУ-то порят такое, что можно сразу на переплавку.

читаю комментарий и понимаю, что не зря наш завод катапульты делает, хоть один человек спасся

Вэфээлюшка родненькая, штук 8 их на нашем заводе, «звер машин», но до сранья сложный и капризный, зато смена инструмента просто отвал). ОЦ конечно обалденный, заменяет собой дохера чего. Но как сломается, скотина, парится приходится дофига. Отдельная история как запускал такой-же, тока 98 года.

Видео надо было назвать «Как кончить пять раз за неполные 14 минут. Пособие для инженеров. 18+».

доуя в стружку, просто очень доуя, иногда аж сильно жалко (

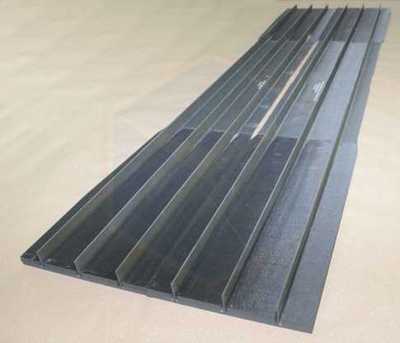

Это вы ещё не видели как авиационном производстве дюралевые плиты толщиной 80мм фрезеруют до листа 2мм.

Вот фотка из интернета для иллюстрации. Есть панели с клепаными ребрами, а есть вот такие «интегральные».

я думаю скорее первое

я прям чувствую запах СОЖа и стали.

ага, СОЖ, особенно когда протухнет, вот запах то.. ))

Всегда думал, что коленвалы штампуют.

коленвал по моему должен еще пройти термообработку и финишную обработку или нет ?

если заготовка стали уже нужной марки то незачем.

Цементировать шейки тоже не нужно?

еще ТО бывает нужна для снятия внутренних напряжений после обработки инструментом, тем более что тут не малый такой припуск

Я то же снял внутренне напряжение пока смотрел.

мы же не знаем для какого движка коленвал, может для модели какой нибуть

Если коленвал для реального авто, то в любом случае надо проводить ТО, и цементацию тоже

классно, сколько сейчас такой стоит с учетом новых экономических реалий )))

Ну, вообще, конечно, демонстрация. Но обычно для демонстрации обрабатывают какие-нибудь легкообрабатываемые сплавы, на высоких скоростях, без эмульсии, а тут, похоже, честная сталь, даже подкаленная похоже.

А стоит да. несколько десятков миллионов. даже и без новых реалий дорого. Но в умелых руках окупаемо =)

Этот станок с легкостью заменит целый цех старых совковых станков)

Если честно, то немного расстраивает, когда на аналогичный обрабатывающий центр несут всякую фигню вроде «тут лыску снять» или «отверстие на ф5 просверлить» только потому, что в цеху нет ни одного «старого совкового» станка, на котором эта операция заняла бы в несколько раз меньше времени и не требовала бы столько внимания к себе.

Но для серьезных обработок «за один установ» — штука незаменимая =)

А вот прикинь, этот вал разбить на советские станки?) На одном точить, на другом сверлить, на третьем фрезеровать, на четвертом резьба, таскать ее по цеху замундохаешься) А если их надо 50 штук в день?) Я уже молчу про разработку приспособлений, потери точности при базировании)

Ну, что тут сказать. Делали же =) Больше сноровки, смекалки и опыта требовалось, изделие получалось чуть менее точное, обработка занимала в разы больше времени, но автомобили же ездили =)

Ну у нас жигули до сих пор ездят)

Вангую, что на это уйдут недели) Да и спецов таких искать еще нужно, которые смогут столь точную обработку проводить со смещением центров. Я сам в цеху механообработки 2 года отработал на револьверном станке. Наладчику своему это видео показывал, так он не поверил, говорит сказка, не может быть такого. Вот они, люди застрявшие в совке.

А разве в СССР многоцелевых станков не делали?

Немного бы настоящего искусственного интеллекта и тогда заживём.

C легкостью заменит. Только рядом все равно должен стоять цех универсальных станков. Заготовку подготовить и тд

Ну это само собой, мелкую обработку гораздо проще на универсальном станке сделать, чем на таком)

Тут есть факторы:

1 — цена которая закладывается в себестоимость продукции (амотизация) и если точить простую в изготовлении деталь (например колесо от самоката) да и еще и в штучном варианте — то цена такого колесик будет сопостовима со стоимостью б/у жигулей

2- в т.ч. учитывая стоимость наладки и работы такого многомиллионного станка с учетом з/п несомненно очеь высоко оплачиваемых специалистов

3 — да именно специалистов. Такой станок ведь не в гараж поставишь — тут нужен и цех соответствующий питание, подача снабжение инструментами и заготовками и ИТРовцы — технологи конструктора и экономисты, рабочий с з/платой около 70 тыс / мес.

и многое другое

Так что только массовое и энергоемкое производство — иначе банкрот.

И даже здесь без универсалов и разнорабочих не обойдешься.

кажется накладно (да и точность пострадать может от износа инструмента) по инструменту снимать столько металла с твердой заготовки, и какая марка стали изначально обладает достаточной прочностью (я думал что как правило применяется 40Х — калится или 30ХГСА тож самое)

Классное видео, но туфта по сути. Особенно в современных экономических реалиях. Обслуживание такого станка, т.е. содержание его обойдется как содержание десятка токарных и пяти фрезерных станков, инструмент для него ваще жутко дорогой, самодельный резец или фрезу не вставишь в него. Обалденная игрушка для какого ни будь НИИ — сделать раз в неделю какую нибудь сложную деталь, которая скорее всего больше повторятся не будет — это самое оно.

Ты не прав. На видео нет ничего необычного, нормальный пятиосевой токарно-фрезерный обрабатывающий центр. Содержание — дороже, но такой станок обычно не одинок. Он необходим на многих производствах. А самодельный резец и фрезу очень даже «вставишь» и будешь работать, но это выдет тебе в итоге дороже, чем купить «жутко дорогой» инструмент с хорошими характеристиками.

Кесарю — кесарево. На заводе по производству болтов такой станок не нужен, там другие аппараты. Но на гибких и/или мелкосерийных производствах такая штукенция зело как хороша.

PS. Писать программу на деталь, «которая скорее всего больше повторятся не будет», очень обидно т_Т

Мне кажется большой расход дорогих алмазных резцов. Мне не опытному человеку кажется что можно было использовать кое где и лазер и воду с абразивом. Или я не прав.

Есть у нас на работе деталь тоже коленчатый валик, куча разных размеров, 34 калибра- специально считал, почти на всей детали Ra 2.5 и допуска на один диаметр 23 микрона, раньше эту детать на универсалах пилили и строгали, качество было не очень , а сейчас меньше чем за 9 минут из прутка получается готовая деталь. Инструмент дорогой но и производительность у него хорошая и стойкость. а содержание хз, если только по смазкам и СОЖ, за 8 лет работы станка навернулись опорные подшипники ШВП — скоро поменяем

Раз в неделю сделать сложную деталь проще и дешевле на трех простых станках.

Этот станок должен непрерывно работать при полной загрузке. Обычно сзади у него целая комната с инструментом, уже измеренным и привязанным. Исчерпал время работы одного инструмента — заменил свежим аналогичным и дальше работать. А тем временем изношенный инструмент заменяют свежим.

moderator, тэг шестеренка

УП для такого процесса просто замучаешься делать!

С современным оборудованием, это как в игрушки играть) только вместо персонажа станок, а миссия, сделать контур и ни че не сломать)

Ни одна автоматизация не придумает каким образом формировать поверхность, решение должен принять человек. По координатам, конечно, ничего вводить не надо, но и голову напрячь придётся.

Ну это само собой, технолог ведь выбирает инструмент, подачи, режимы резания и т,д, но это не на бумаге все рисовать, а просто вводить данные в прогу, которая моделирует обработку в 3d и если что-то не то, то станок скажет

Ага. Ну вот у тебя 3d модель вала и.

Пиши по пунктам что делать. От заготовки до режущего инструмента.

Сейчас различное ПО облегчает жизнь лишь тем, что позволяет выбрать заранее заготовленную (тобой же) кривую/контур и стратегию подхода к нему, избегая препятствия. То есть логика и алгоритм — прерогатива человека. Ну а когда всё сделано код можно спустить и автоматом. Но код это не есть вся УП. Это лишь синтаксическое выражение процесса обработки.

Если есть 3D-модель вала, то нужно дождаться, как минимум, еще и чертежа =)

А кроме шуток. В первую очередь, софт позволит автоматически «револьвировать» деталь сложной формы (как этот вал) и получить нормальный токарный профиль. Затем софт на токарном станке сожрав контур заготовки и требуемый контур детали выполнит за тебя процентов 70 работы, написав за тебя выборку «мяса» внутренними циклами. Если деталь попроще — то и чистовую подскажет. Ну а с мелкими элементами придется уж самому допиливать, никто не обещал, что работу технолога любая обезьяна сможет выполнить. Хотя если деталь типовая и отличается незначительно типоразмером от аналогичных, то человек с мало-мальской смекалкой справится. Да и во многих CAM-системах серьезных есть авторежим, позволяющий запоминать типовые элементы детали и транслировать их схемы обработки на новые.

Автоматизация есть, и она постоянно улучшается. Но без человека никуда. Как минимум, полученное «нечто» еще нужно будет запустить на станке и отладить.

О! Да в случае тел вращения есть такие плюшки. Я чёт в первую очередь фрезеровку представляю, позабыл.

Источник

Коленвал: разновидности, диагностика и ремонт неисправностей

Коленчатый вал — ключевой узел кривошипно-шатунного механизма двигателя внутреннего сгорания. Благодаря коленвалу возвратно-поступательные движения поршней преобразуются в механическое вращение. Суть коленвала — это кривошип, который совершает вращательные движения вокруг одной неподвижной оси. Удвоенный радиус кривошипа равен длине хода поршня. Шатунные шейки расположены под такими углами, что цилиндры работают попарно, но немного опережают друг друга. По такому принципу устроен коленчатый вал.

Изготавливают коленвалы из высокопрочных сталей или чугуна методом литья, ковки, механической обработки. По причине высокой степени сжатия к коленвалу дизельного двигателя предъявляют более высокие требования по прочности. В остальном коленвал дизеля по строению не отличается от вала бензинового двигателя. Коленчатый вал из стали, особенно выточенный на станке, имеет высокую стоимость, поэтому чугунные коленвалы получили более широкое распространение.

Устройство коленвала

Коленчатый вал состоит из плоских проточенных пластин с противовесами (так называемых «щек»), которые соединены между собой «шейками». Противовесы необходимы, чтобы гасить возвратно-поступательные движения поршней и стабилизировать вращение вала.

На некоторых современных двигателях для дополнительной стабилизации применяются балансирные валы со смещенным центром тяжести и приводом от коленчатого вала. Они вращаются в разные стороны, помогая уравновешивать движения поршней.

В V-образных и W-образных двигателях шатуны из противоположных цилиндров давят на соединенные между собой шейки. Это позволяет обеспечить более равномерную работу двигателя, уменьшить его габариты. В рядных двигателях каждый шатун закреплен на отдельной шейке с балансирами.

Шейки коленвала имеют цилиндрическую форму с шлифованной поверхностью. По оси вала располагаются коренные шейки, по оси шатунов — «шатунные шейки». Трущиеся пары коленвала, как правило, устанавливаются на подшипниках скольжения. Для предотвращения продольных смещений вала предусмотрены опорные подшипники, их также называют полукольца коленвала.

Коленчатый вал расположен в блоке цилиндров в ответных посадочных местах «постели коленвала». На коленчатом валу расположен хвостовик для крепежа звездочки привода ГРМ, шкива генератора и водяной помпы. На обратной части вала закреплен фланец для крепежа маховика. Во фланце устанавливается подшипник качения, в него заходит первичный вал КПП. Внутри коленчатых валов расположены каналы для принудительной смазки вкладышей шеек, шатунов и цилиндропоршневой группы. Конструктивное исполнение коленчатых валов зависит от компоновки цилиндров, их количества. На коленвал могут устанавливаться ведущие шестерни для различного оборудования, например, маслонасоса.

Неисправности коленчатых валов

Рассмотрим типичные неисправности коленчатых валов:

- течи сальников коленчатого вала;

- «масляное голодание» рабочих поверхностей;

- механические повреждения коленчатых валов;

- естественный физический износ;

- ненормальный повышенный физический износ.

Как правило, первое, с чем сталкиваются автомобилисты, — это течь масла из-под резиновых уплотнений (сальников коленвала). Это широко распространенная проблема на двигателях с пробегом. Подтекающий сальник требует замены. В некоторых случаях замена масла на более вязкое поможет остановить течь на какое-то время.

Для коленчатых валов, как и для других деталей двигателя, наиболее опасно «масляное голодание». Причиной может быть поломка маслонасоса, забитый канал подачи масла, низкий уровень масла в двигателе. Это приводит к повышенному трению подшипников, нагреванию элементов. Дальнейшая эксплуатация двигателя в таком режиме приведет к его перегреву, полному заклиниванию и к капитальному ремонту. «Клин» на ходу может привести к критическим повреждениям вала или других узлов двигателя.

Вода и топливо попадая в масло меняют его хим. состав и степень вязкости. Причиной может быть значительный износ цилиндропоршневой группы, нарушенная структура прокладок, микротрещины в блоке двигателя или ГБЦ.

Со временем шейки и подшипники подвергаются износу, увеличивается допустимый зазор, появляется люфт коленвала, это приводит к возрастанию вибраций, двигатель начинает «стучать». Характерный стук двигателя — критичный сигнал. При его появлении необходимо прекратить движение и срочно обратиться в автосервис. Если коленчатый вал разбалансирован или смонтирован неправильно, может возникнуть повышенный ненормальный износ контактных поверхностей.

Ремонт коленвала

Ремонт или замена коленчатого вала — процесс трудоемкий. Как правило, он требует практически полной разборки двигателя, осмотра и дефектовки всех его узлов и механизмов. Коленчатый вал снимают и измеряют осевые биения. В случае допустимой выработки поверхности шеек и шатунов коленчатого вала пришлифовывают под ремонтные размеры подшипников. Постель с выработкой тоже подлежит механической обработке с «одной установкой» на специальном станке. Расточка коленвала позволяет установить вкладыш следующего ремонтного размера.

Размеры шеек имеют ремонтные допуски. Простая шлифовка коленвала не поможет в случае, если износ или повреждения слишком сильные. Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Качественно выполненное восстановление и шлифовка коленвала может обеспечить 100% ресурса его работы. Следует учитывать, что с увеличением ремонтного размера коленчатый вал может сместиться со своего заводского посадочного места. Потребуется точная установка коленвала с подборкой вкладышей. Коленвал с критическими повреждениями или осевым искривлением придется поменять.

Как проверить коленвал? Опытные автомобилисты могут определить характерный стук коленчатого вала на слух, используя медицинский стетоскоп. При плановых ТО можно снять поддон, визуально осмотреть коленчатый вал на предмет трещин и сколов и с помощью щупа выполнить контроль зазоров между полукольцами.

Повышенное содержание металлической стружки в фильтре и поддоне указывает на износ пар трения. В таких случаях нужно срочно найти причину образования такой стружки.

Диаметр шеек коленвала можно измерить обычным микрометром. Параметры разбалансировки, биений и осевых люфтов коленчатых валов определяют с помощью специальных индикаторов. Для этого нужно либо разместить вал на специальный стенд или станок, либо установить индикатор с магнитным штативом на блок двигателя. Замер выполняется при вращении.

Для определения зазора между шейками коленчатого вала и подшипниками применяют калиброванную пластиковую проволоку и бумажный шаблон со специальной шкалой. Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Замена коленвала

Итак, как снять коленвал? Для этого потребуется полная разборка двигателя.

Для замены необходимо:

- стандартный набор инструментов;

- динамометрический ключ;

- фиксатор коленвала MR 1-233.

Снятие коленвала возможно выполнить после демонтажа двигателя и установки его на ремонтный стенд, узлов ГРМ, оборудования двигателя, ГБЦ, шатунов и поршней.

Последовательность работ по замене коленчатого вала

1. На «венец» маховика установить фиксатор коленвала MP 1-223 (он будет препятствовать вращению коленвала). Положение А для затяжки, В — для ослабления.

2. Открутить болты крепления маховика 15, демонтировать маховик.

3. Открутить болты 13 и, вытащив установочный штифт, демонтировать колесо датчика коленвала.

4. Открутив по периметру болты 1 и 17, демонтировать прижимной передний фланец 3, передний сальник 2, промежуточную пластину 16, уплотнительную прокладку 18.

5. Раскрутить болты 10, демонтировать крышки коренных шеек, верхние половинки подшипников 7 и полукольца 8.

6. Выполнить выемку вала 6 из блока двигателя, убрать нижние части подшипников 4 и полуколец.

7. Произвести дефектовку, шлифовку, балансировку коленчатого вала. Выполнить очистку постелей коленвала и блока двигателя.

8. Установку коленчатого вала выполнить в последовательности, обратной разборке. При монтаже колеса положения коленвала выполнить контроль размера превышения установочного штифта 11 согласно со схемой проверки.

9. После монтажа коленчатого вала в блок двигателя произвести контроль биений.

Существует целый ряд концепций двигателей внутреннего сгорания, в которых коленчатый вал и шатуны заменены на другие узлы. На сегодняшний день коленчатый вал со стандартной компоновкой оптимально подходит для крупносерийного производства, а «безшатунные» двигатели — единичные экспериментальные экземпляры.

Источник