- Как сделать колеса для машины или робота

- Как сделать колеса для радиоуправляемой машинки

- Как сделать колеса для машины или робота

- Пошаговый процесс изготовления обода колеса

- Как сделать колеса для машинки

- Дублируем покрышки грузовиков.

- Изготовление втулок

- Service-Man › Блог › Тюнинг старой детской игрушки

- Система центровки и натягивание спиц

- Делаем деревянные колеса на деревянных дисках

- Колёса для радиоуправляемой машинки (1/10)

- Подпишитесь на автора

- Подпишитесь на автора

- Процесс изготовления шины

- Машинки из покрышек

- Готовые колеса

- Комментарии

Как сделать колеса для машины или робота

Всем привет! Многие самоделкины, которые делаю машинки или роботов, сталкивались с проблемой нехватки колес для модели. Я уже полгода искал решение проблемы. Так как я увлекаюсь робототехникой на Arduino, мне часто нужны колеса разных диаметров. Я покажу как просто сделать колеса.

Для их изготовления понадобится:

-пенопласт нужной толщины (я взял 30 мм);

-картонные прямоугольники (в процессе изготовления вы поймете, какой они длинны и ширины должны быть);

-пвх трубка диаметра 5.2 (или любая другая, она используется для закрепления колеса на двигателе);

-клей «титан» или аналог;

-краска гуашь;

-и некоторые мелочи, которые есть у каждого.

Главным инструментом служит нихромовый резак. Им нужно будет вырезать круги из пенопласта

Наберитесь терпения, и, можно начинать.

Для начала резаком вырезаем из пенопласта круг нужного диаметра. Протыкаем какой-нибудь осью пенопласт так, чтобы ось была перпендикулярна плоскости пенопласта. Далее на резаке устанавливаем ось, и, постепенно прокручивая пенопласт так, чтобы он равномерно резался , вырезаем круг

В дальнейшем я сделаю робота с использованием этих колес.

Надеюсь вам понравилась эта идея. Я считаю, что это достойная самодельная замена покупным колесам, во всяком случае, в сети я не нашел ни одной идеи по поводу данной темы.

Источник

Как сделать колеса для радиоуправляемой машинки

Как сделать колеса для машинки Как сделать колеса для машины или робота Всем привет! Многие самоделкины, которые делаю машинки или роботов, сталкивались с проблемой нехватки…

Как сделать колеса для машины или робота

Всем привет! Многие самоделкины, которые делаю машинки или роботов, сталкивались с проблемой нехватки колес для модели. Я уже полгода искал решение проблемы. Так как я увлекаюсь робототехникой на Arduino, мне часто нужны колеса разных диаметров. Я покажу как просто сделать колеса.

Для их изготовления понадобится:

-пенопласт нужной толщины (я взял 30 мм);

-картонные прямоугольники (в процессе изготовления вы поймете, какой они длинны и ширины должны быть);

-пвх трубка диаметра 5.2 (или любая другая, она используется для закрепления колеса на двигателе);

-клей “титан” или аналог;

-краска гуашь;

-и некоторые мелочи, которые есть у каждого.

Главным инструментом служит нихромовый резак. Им нужно будет вырезать круги из пенопласта

Наберитесь терпения, и, можно начинать.

Для начала резаком вырезаем из пенопласта круг нужного диаметра. Протыкаем какой-нибудь осью пенопласт так, чтобы ось была перпендикулярна плоскости пенопласта. Далее на резаке устанавливаем ось, и, постепенно прокручивая пенопласт так, чтобы он равномерно резался , вырезаем круг

В дальнейшем я сделаю робота с использованием этих колес.

Надеюсь вам понравилась эта идея. Я считаю, что это достойная самодельная замена покупным колесам, во всяком случае, в сети я не нашел ни одной идеи по поводу данной темы.

Пошаговый процесс изготовления обода колеса

- Разметка медной пластинки (толшина пластинки 0.2 мм.). Размер между спицами удобно переносить разметочным циркулем.

- Сверление отверстий под спицы.

- Шлифовка лицевой поверхности обода.

- Обрезка обода.

- Придание ободу цилиндрической формы методом прокатки.

- Пайка стыка.

- Придание ободу нужной толщины.

- Придание ободу окончательной цилиндрической формы.

Как сделать колеса для машинки

Дублируем покрышки грузовиков.

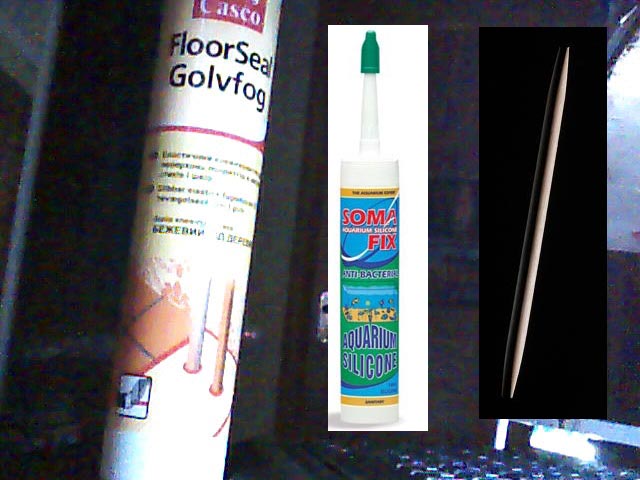

Сегодня я хочу предложить вашему вниманию довольно простой и недорогой способ копирования автомобильных покрышек для моделей грузовиков. Собственно, статьи бы не было, если бы не одна из жизненных коллизий, которая повредила резину на покрышке и не завела бы меня в отдел клеев и герметикой одного из строймагов.

Дано: Покрышка 1200 R 20 XZPO 280/45 VR 415(производство TAMIYA ).

Силикон аквариумный SOMA FIX 310 ml .

Клей герметик для заделки швов в напольных покрытиях Casco FloorSeal (цвет содержимого нам не важен, при покупке смотрите на дату и годность к применению).

Зубочистка обычная (деревянная).

Лист бумаги (любой, это может быть даже старая газета).

Нож или ножницы.

Пистолет для туб (хочешь, не хочешь, а потратиться придётся или проявить фантазию :-)).

Прямые руки и чистое сознание, и Да пребудет с тобой Сила моделист!

Приступаем к работе:

1. Сначала расстилаем газету либо лист бумаги на столе, дабы не испачкать его.

2. Берём туб с силиконом, пистолет для туб и вставляем туб с силиконом в пистолет. Немного прижав пистолетом туб, распечатываем носик и навинчиваем аппликатор, поставляемый в комплекте с тубом (читаем инструкции).

3. Теперь расположив туб на столе, немного прокачаем его, до момента появления силикона из носика аппликатора.

ВНИМАНИЕ. Силикон имеет резкий запах уксуса. Работы желательно проводить в хорошо проветриваемом помещении, или, как вариант, после работ с силиконом открыть форточку для проветривания.

Берём наш модельный нож, который в наших умелых руках превратится на некоторое время в шпатель. Снимаем понемногу силикона с носика аппликатора и тщательно заполняем протектор нашей покрышки. Следите, чтобы не образовывались пузырьки воздуха в углублениях и на первом тонком слое силикона. Промазываем всю часть покрышки с протектором и отправляем в теплое место, сушится.

Здесь нужно сделать маленькое отступление. Дело в том, что силикон засыхает со скоростью 1 мм в сутки при температуре окружающей среды 10 0 С 0 градусов по Цельсию. Однако мы его можем высушить быстрее, к примеру, на полчаса поместив на теплый радиатор, либо в сушильную камеру. Она тоже подходит, но температура там должна быть комнатная.

И так наш первый слой силикона подсох и готов принимать на себя второй (его качество должно быть по возможности наилучшим). Нужно отметить ещё тот момент, что наносить второй и последующие слои следует по очереди на каждую из трёх сторон покрышки с последующей просушкой, дабы не пачкать стол и пальцы. Или придумать распорку, которая держала бы покрышки изнутри и давала бы наносить каждый новый слой одновременно.

По мере высыхания повторяем нанесения слоёв силикона, до примерной толщины в 3-4 миллиметра. Чем толще силикон на нашей покрышке, тем лучше он будет держать форму, но тем трудней его будет снять с мастер–покрышки. Также не стоит делать слишком тонкий слой силикона, так как при снятии его с образца, форма может порваться.

1. После последнего нанесения последнего слоя откладываем нашу форму примерно на сутки, но не меньше чем на 18 часов. Это нужно для полного высыхания и полимеризации силикона.

2. Аккуратно отделяем форму от резиновой покрышки, понемногу отрывая силикон от резины во всех направлениях.

ВАЖНО. Не спешите отсоединять деталь и форму, т.к. можно оторвать небольшие кусочки силикона от формы, которые останутся в протекторе. Лучше всего отделить одну, а затем вторую (боковые) стороны покрышки и лишь потом, выворачивая наизнанку силиконовую форму, тем самым снимая её с покрышки, аккуратно отделить форму от протектора.

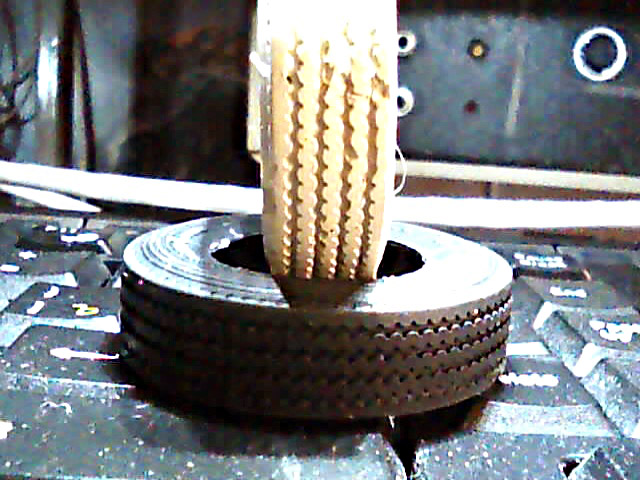

В результате мы получим контр-матрицу. Полдела сделано.

3. Делаем перерыв. Дабы прошла эйфория. Нам нужно собраться с мыслями и сосредоточится на процессе проведения второго этапа работ. Лично я рекомендую отложить форму и лишь на следующий день приступать к заполнению, но для нетерпеливых мы продолжим сегодня.

4. Итак, перед вами должны быть следующие предметы: зубочистка, полученная форма из силикона, бумага или газета, туб с клеем герметикой и пистолет для туб.

5. Вставляем туб с герметикой в пистолет и повторяем те же операции, что и с тубой силикона. Теперь берём нашу форму и начинаем тщательно заполнять форму.

ВАЖНО. Нужно заполнять форму без просветов и прочих полостей, от этого зависит качество получаемого изделия.

Форму можно заполнить до самых краёв, но я просто нанёс несколько слоёв герметика на внутреннюю поверхность формы. Плюсы такого заполнения в том, что при установке на модель покрышка ведёт себя как живая. При желании показать загруженность вашего грузовика, вы просто кладёте груз во внутренности модели, и ваша покрышка проседает под весом и имитирует настоящую. К минусам я отнесу, пожалуй, лишь один недостаток – из-за косяков с заполнением могут получаться бульбы ( (вздутия резины, дефект который неприятен на внешний вид и опасен на реальных машинах) при установке на модель.

1. Заполненную форму снова откладываем на сушку.

2. После примерно 14-18 часов можно отделять полученную покрышку от формы. Этот процесс полностью идентичен с процессом извлечения нашего оригинала.

Все эти лохмотья очень хорошо срезаемы при помощи ножа, или ножниц. Итак, полученная покрышка повторяет свою оригинальную сестру.

ПОЗДРАВЛЯЮ ВАС. Если вы проделали всё точно и аккуратно, то Вы только что сделали свою первою копию модельной покрышки.

И пусть вас не пугает тот факт , что она не черного цвета, исправить сие можно с помощью эмали либо акрила. С эмалями тест пройден лишь с «Ревелом». На акрил тест не проводился. Покрышку следует сушить в висячем состоянии.

Ну и берегите всё от пыли. ПЫЛЬ наш самый главный враг.

Изготовление втулок

Для изготовления втулок подбираются иглы нужного диаметра, которые режутся на отрезки нужного размера. Втулки собираются на циакрине.

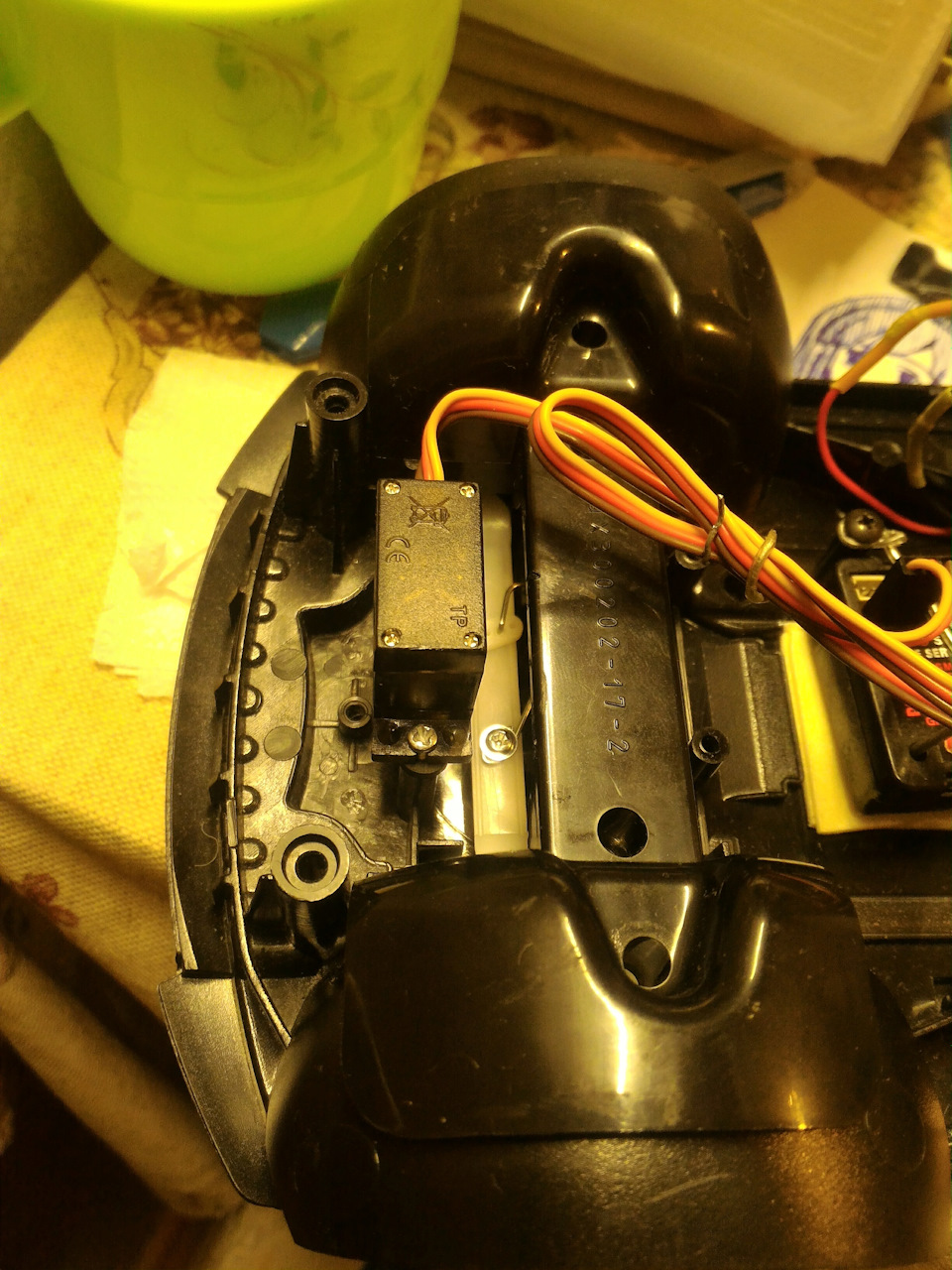

Service-Man › Блог › Тюнинг старой детской игрушки

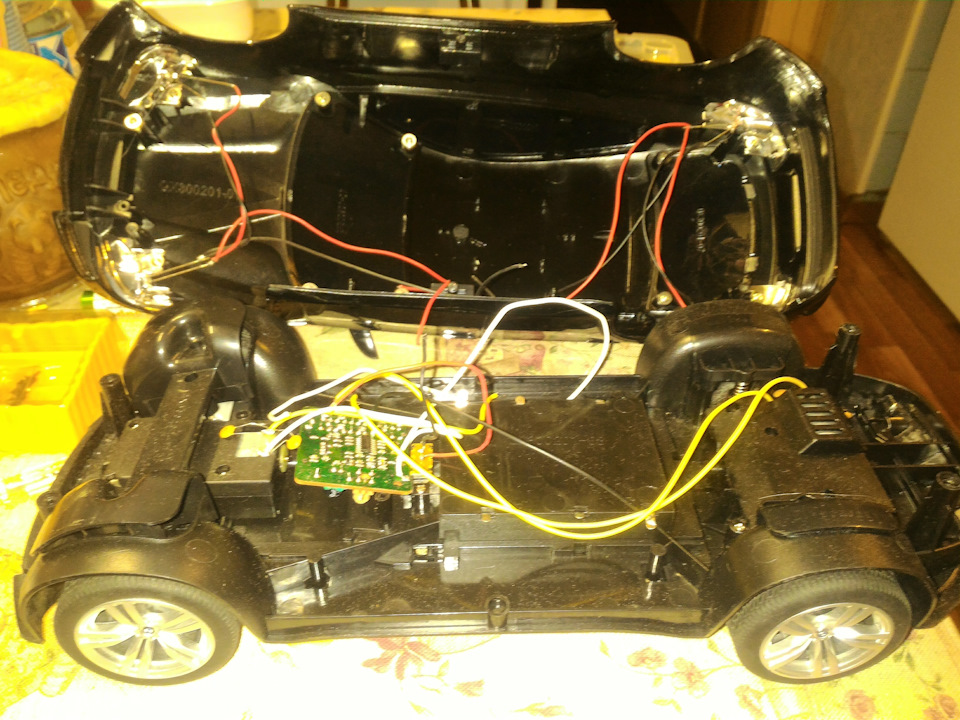

В последний год как и говорил стало не до чего — только работа и дети. Из увлечений поэтому основное — RC машинки. За годы увлечения этими отнюдь не игрушками скопилось много всяких деталюшек — посмотрели мы с малым на его игрушечный автопарк и решили закорчевать пару машинок

Это обычные детские бибики из обычного магазина игрушек, купешка производства Rastar, кроссовер вообще QingXing какой-то. Технически они вообще примитивные, привод задний, электроника убогая, пульты кнопочные 27Мнz уже давно не работают.

Начать решили с Х6 — он попроще и покомпактнее.

Для апгрейда использовали электронику от RemoHobbi (спасибо Богдану) — пульт и блок 3-в-1 (приемник, регулятор оборотов мотора, модуль включения фар по третьему каналу с пульта). Установка электроники, переделка батарейного отсека под установку аккумулятора (Li-Ion так же от RemoHobby) вообще дело не сложное — быстро накинули элементы на шасси для примерки, спаяли все что надо было.

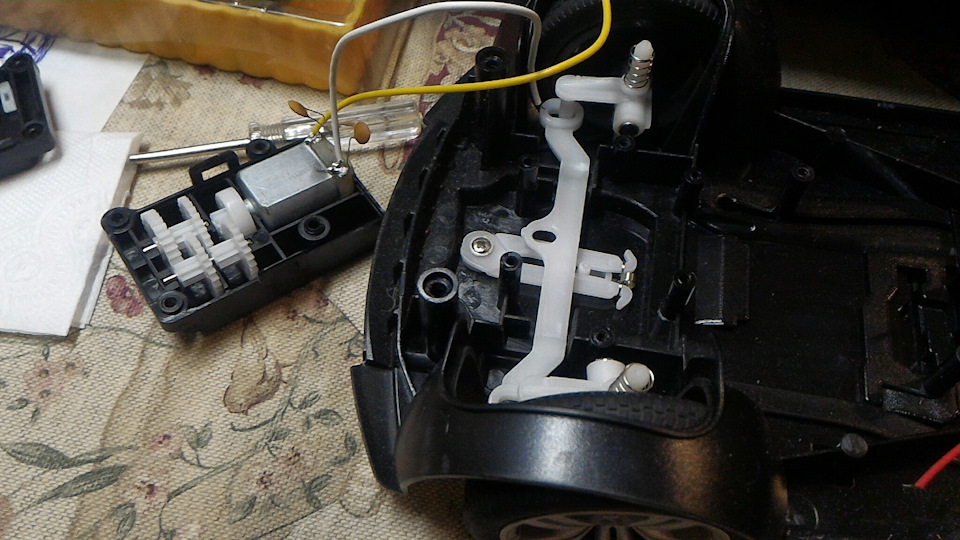

Намного сложнее с рулевым управлением — в стоке на машинке стоит дискретная системка — руль либо на всю вывернут, либо в нулевом положении — нас это не устраивает,

естественно ставим пропорциональное управление — насколько крутим колесико на пульте, на столько и поворачиваются колеса на машинке

Глобально менять конструкцию рулевого на этой малышке мы не стали — просто установили микросервомашинку с металлическим редуктором (куплено на Али).

С поключением фар не срослось — распайка китайцами сделана так, что горят либо задние красные, либо белые передние фары — перепайка с прекрекрещиванием полюсов приводит к тому что свет вообще не включается. В итоге на радиомодуле отломился один контакт (( в общем я забил болт на эти фары — один черт сын быстро раздолбает эту игрушку.

Несмотря на хорошую электронику и липошный аккум тачка не сильно скоростная — это же детская игруха, в приводе стоит сильно понижающий обороты на выходе редуктор.

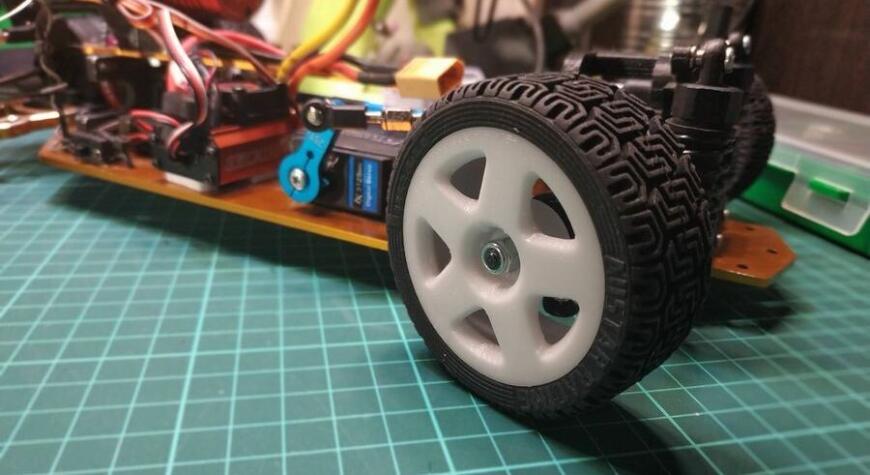

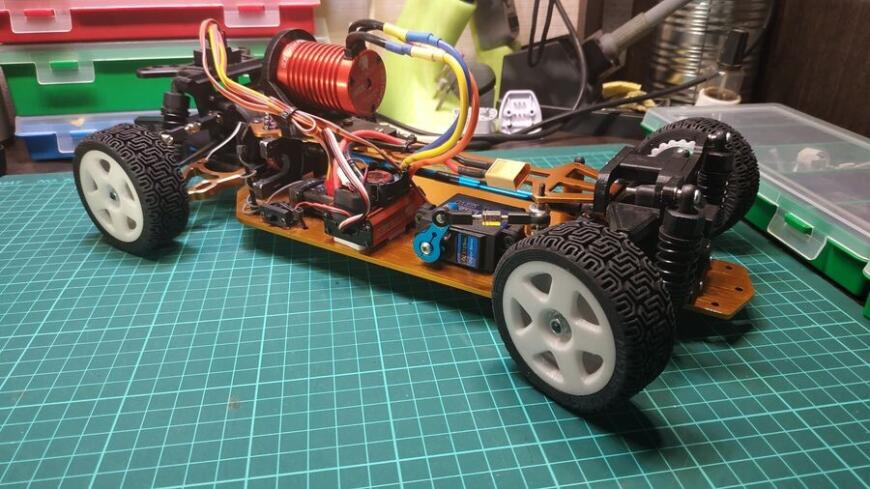

Не так давно переделывал Богдану Bagdi363 его RemoHobby Rocket — вместо штатной коллекторной системы 3-в-1, которая описана выше, поставил бесколлекторную систему (машинка масштаба 1/16)

Вот что получилось

Система центровки и натягивание спиц

- Для обеспечения центровки обода и втулки, при натягивании спиц, из полистирола 0.5 мм. делается оправка. Под прорезанное отверстие подклеивается прозрачный аракал или скотч. Это нужно для фиксации обода и втулки в оправке.

- Обод и втулка фиксируются в оправке.

- Определяемся со схемой следования спиц.

- Проводится натяжка спиц. Для этого используется школьный бантик. Все спицы на колесе можно протянуть одной нитью. Фиксация между стежками производится циакрином.

- По окончании натяжки спиц колесо снимается с оправки.

- Производится покраска колеса.

Делаем деревянные колеса на деревянных дисках

У меня залежалась партия колес, которые я испортил, просверлив в них отверстия неверного диаметра насквозь колеса и подобрав неудачный цвет. Пришло время исправлять свою ошибку.

Модель колеса, которую я буду модернизировать, представляет собой ободок, визуально разграничивающий лицевую часть на диск и шину. Центр колеса (диск) я высверлю и изготовлю вкладку-диск, а обод оставлю прежним. Темный цвет будет имитировать резину. Удержать руками круглое колесо оказалось тяжело, рука опасно соскользнула под сверло. Обязательно покажу придуманный мной способ для решения этой проблемы.

Для наглядности я добавил видео, а ниже, как обычно, пошаговый мастер-класс с фото.

Итак, высверливаю у старых колес центральную часть, используя сверло форстнера диаметром 26 мм.

Далее, приступаем к изготовлению вкладки-диска. Берем дощечку из бука толщиной 12 мм и рисуем на ней четыре окружности диаметром 26 мм. Размечаем на них центр и расчерчиваем линейкой на четыре сектора-дольки.

Теперь в центре окружности высверливаем несквозную «лунку» под центральную ось.

Далее, по внешнему радиусу окружности сверлю четыре сквозных отверстия диаметром 14 мм, формируя будущий крестообразный диск. При желании, отверстий можно сделать больше, например расчертить не на 4, а на 8 секторов и высверлить 8 отверстий. Форма диска будет более сложной.

Для скругления краев диска я использую рейку со шкантом. Надеваю на него заготовку диска, фиксирую струбциной.

Включаю шлифовальный станок, подвожу заготовку диска и прокручиваю на 360 градусов.

Далее, дорабатываю декоративный объем лицевой части диска.

Для скрепления диска и обода использую маленькие круглые палочки. Подобрав сверло по диаметру палочки, сверлю «глухие» лунки-отверстия в местах соприкосновения диска и обода. Таким образом, чтобы половина была на диске, а половина на ободе. Капаю немного клея, вставляю палочки. После высыхания клея палочки подрезаю «заподлицо», зашлифовываю до гладкости.

Колеса на классных деревянных дисках готовы! Устанавливаю их на машинку.

Спасибо, что дочитали! Не забывайте подписываться на блог, чтобы первыми читать новые интересные публикации и статьи!

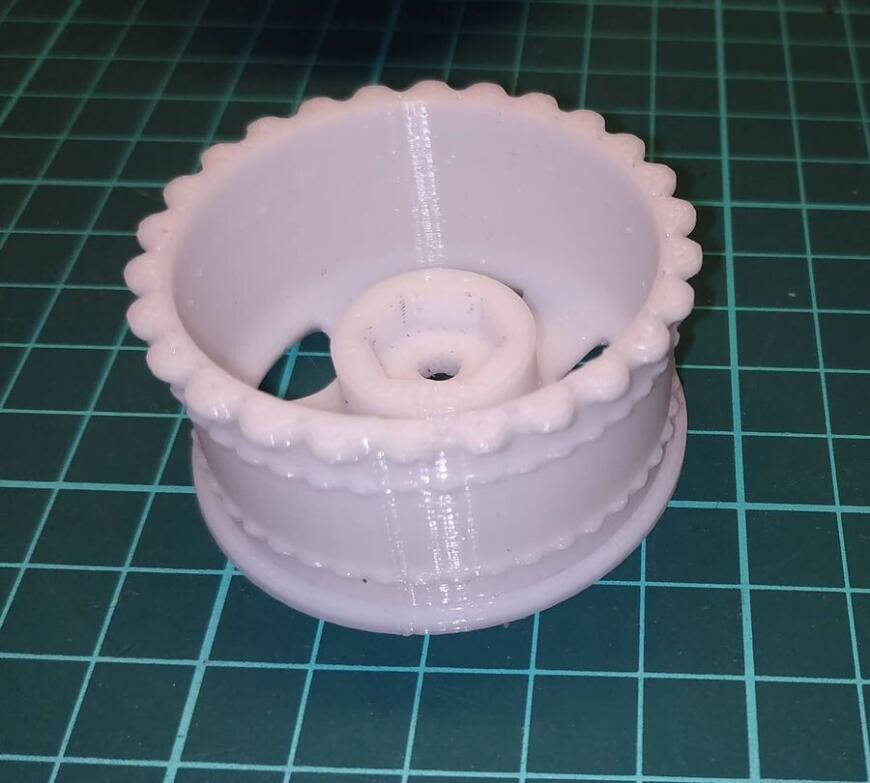

Колёса для радиоуправляемой машинки (1/10)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Спроектировал и напечатал колесные диски для радиоуправляемой машинки. Основная фишка – отсутствие поддержек при печати.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Процесс изготовления шины

- Размечаем кусочек листового пластика. В данном случае используется ПВХ пластик от сантехнических труб. Этим пластиком и самой идеей его использования со мной поделился наш коллега igokr. Я уже рассказывал о преимуществах использовании этого материала. Еще раз повторюсь, что этот пластик обрабатывается гораздо лучше чем полистирол. Настоятельно рекомендую к использованию.

- Из пластика вырубается заготовка под бублик.

- Заготовка подгоняется по размерам.

- Заготовке придается необходимая форма в виде покрышки.

- Производится окончательная сборка колеса, в народе – шиномонтаж.

Машинки из покрышек

Неотъемлемой частью нашей жизни становится утилизация автомобильных покрышек. Каждый решает по-своему эту проблему. Машинка из покрышек для детской площадки! Эта идея многим по душе.

Детишки от такой поделки просто в восторге, да и взрослые поглядывают с восхищением. Учитывая, что шины устойчивы к негативным внешним воздействиям, конструкция эта будет радовать глаз не один год.

Родителям, имеющих маленьких детей, для обустройства площадки для игр на даче или улице, потребуется немного времени и не нужно никаких финансовых трат. А ребятишки будут играть, не отвлекая родителей от важных дел.

Поделки для такой площадки можно смастерить самостоятельно, даже, если раньше вы никогда этим не занимались. Идеи и порядок работ можно подсмотреть в Интернет. Чаще для изготовления их используют пластиковые бутылки и шины. В изготовлении нет ничего сложного.

Главное – желание и немного времени.

Вам не нужно будет тратиться на приобретение дорогостоящих материалов, поскольку покрышки с удовольствием отдадут работники автосервисов, у которых их обычно скапливается достаточное количество. Что только не делают из покрышек умельцы: качели, спортивные снаряды, клумбы и т.д.

Готовые колеса

Немного о механизации и автоматизации

Комментарии

Я делал из 3 частей, как и родное. Не знаю уж как они ездят но усиленный обод и петжи говорят хватает на пару дней.

Психанул и сделал из полиуретана, еще оставался в закромах от АБС мейкера. Вот тот похоже вечный.

Пропали и говорят неубиваемые ))

Правда печатать морока.

Для написания комментариев, пожалуйста, авторизуйтесь.

Источник