Делаем корпус для усилителя мощности своими руками

Сегодня поговорим о том, как можно сделать корпус для своего DIY проекта усилителя мощности. Красивый и аккуратный корпус — лицо любого проекта. Встречают по одежке! Корпус — известная головная боль самодельщиков. Рассмотрим некоторые методы постройки корпуса для аудио усилителя мощности своими руками.

Содержание

Из старой аппаратуры

В частности: видеомагнитофоны, спутниковые ресиверы, DVD плееры и прочее. То что было под рукой (в чулане) и примерно подходит по размерам.

Удобно тем, что коробка уже есть. Выбрасываем «потроха», хотя, можно оставить слаботочное питание для вспомогательных потребителей.

Внешний вид корпуса можно освежить краской или виниловой плёнкой.

Лицевую и заднюю панель можно вырезать из металла или пластика, например в рекламном агентстве или в организации по раскрою металла.

И поставить в накладку на имеющийся корпус.

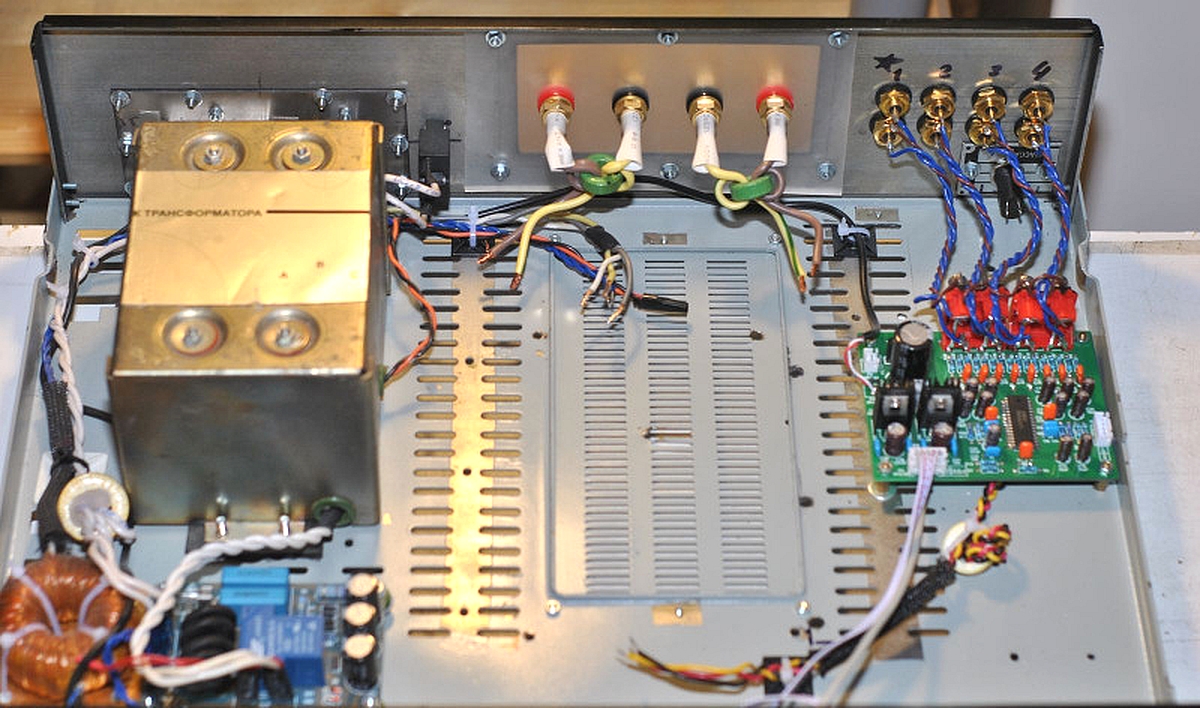

Не стоит исключать из внимания корпуса советских усилителей. Там использовали металл избыточной толщины. Например, в корпусе Одиссей У-010 можно разместить мощный усилитель, что я когда-то и сделал, а переднюю панель поставил свою на винты поверх старой.

Да что там говорить, я умудрялся делать небольшие усилители в корпусах CD-rom (которые уже давно ушли на свалку истории). При приложении должного внимания получается неплохо.

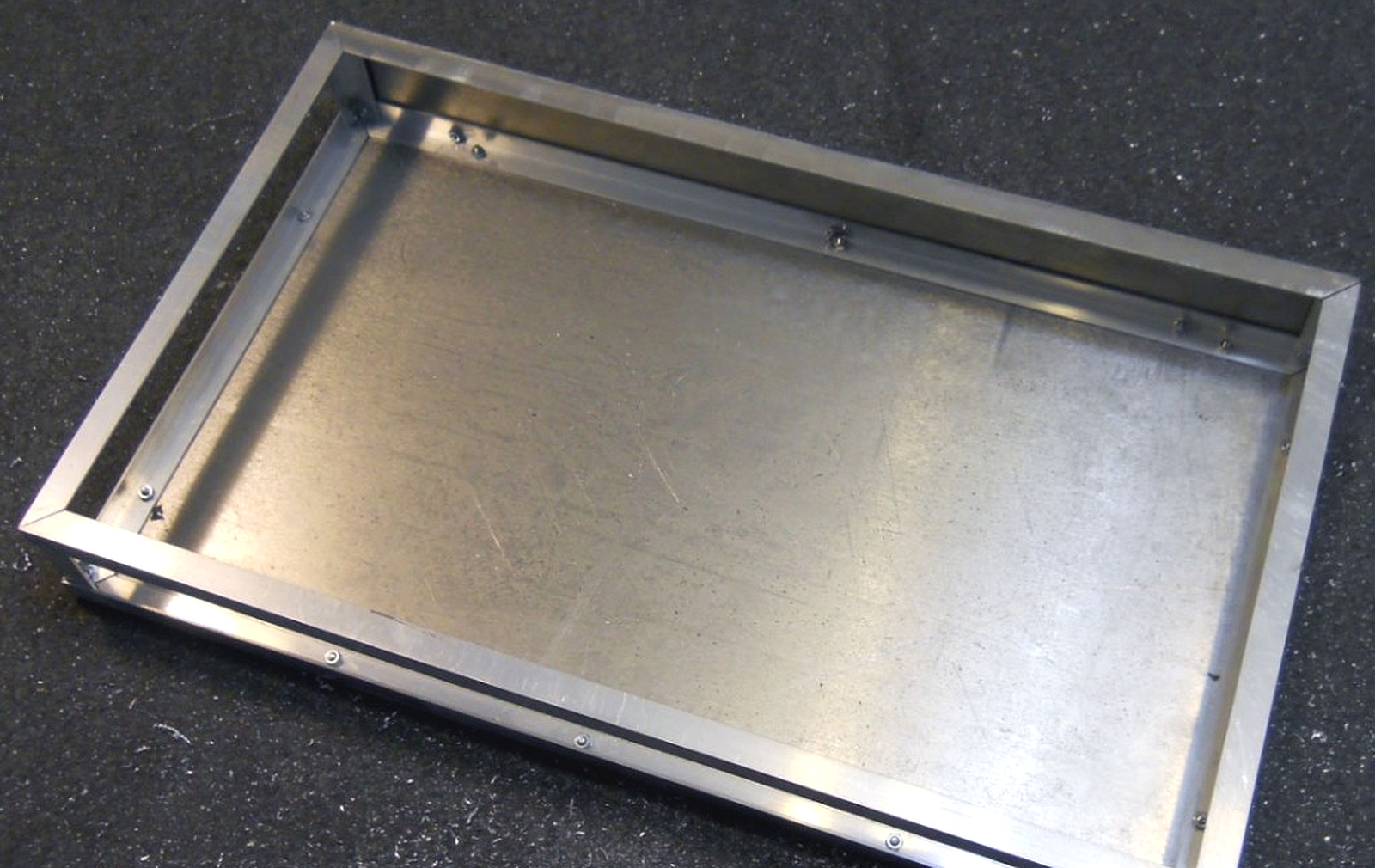

Из листового металла

Идея изготовления корпуса из листовых деталей лежит на поверхности.

Сейчас почти в каждом городе есть услуги лазерной или гидроабразивной резки листового металла.

Нарезаем нужного размера стенки и листы корпуса и собираем коробку.

Главный конструктивный вопрос при этом — как соединять между собой листы.

Для соединения листов корпуса в короб можно использовать:

- Уголки

- Покупные радиаторы с отверстиями

- Фрезерованные стойки

- Деревянные боковины с забивными гайками

- Профили

Пройдемся по каждому варианту.

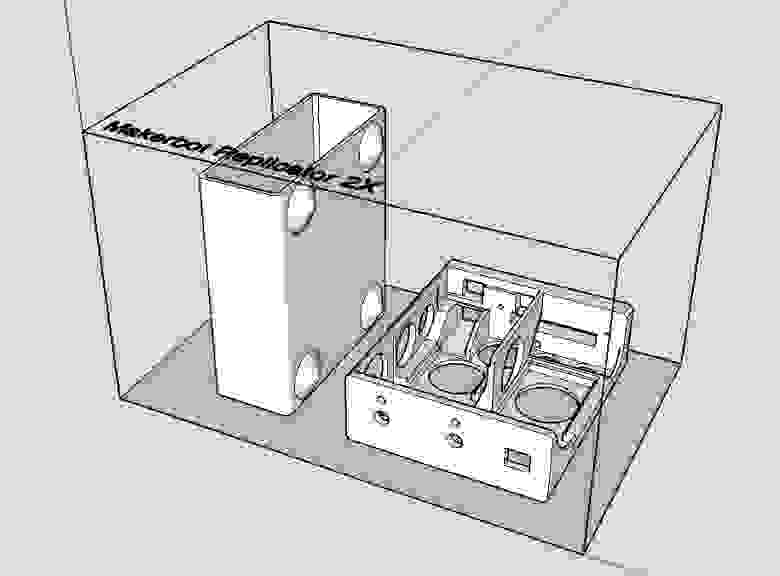

Перед началом работ над корпусом, имея в голове потребные внутренние размеры, обязательно необходим эскиз/чертеж/трехмерная модель будущего корпуса, что бы точно не ошибиться в размерах.

Уголки

Собирается каркас из алюминиевых уголков и обшивается листами корпуса. Вполне просто и доступно сделать самому — в сети есть множество примеров.

Радиаторы

Есть в продаже радиаторные профили в которых на всех гранях имеются резьбовые отверстия. Например 246*84*25 мм с отверстиями.

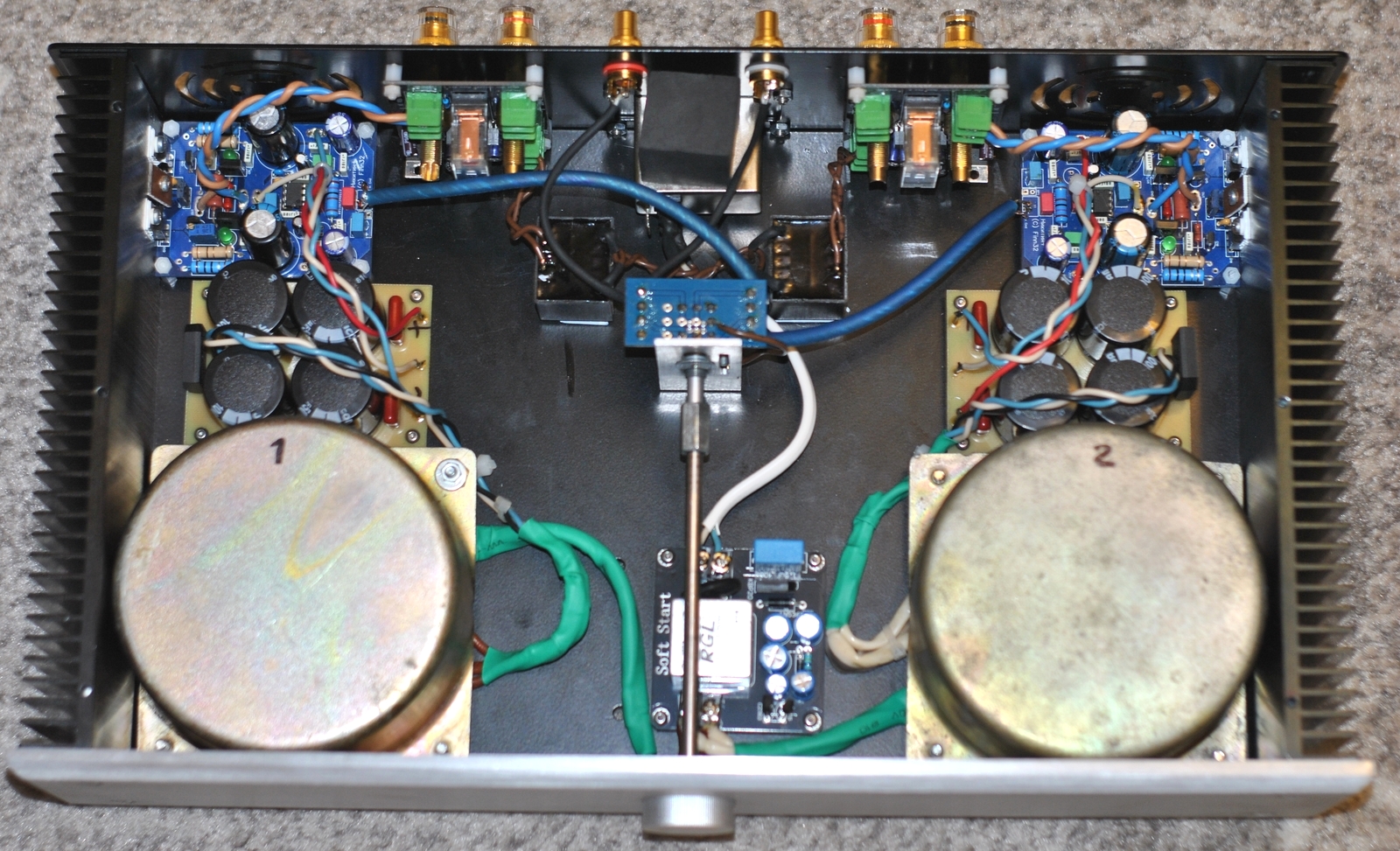

Сборка корпуса — основанием являются радиаторы, все листовые панели прикручиваются к ним.

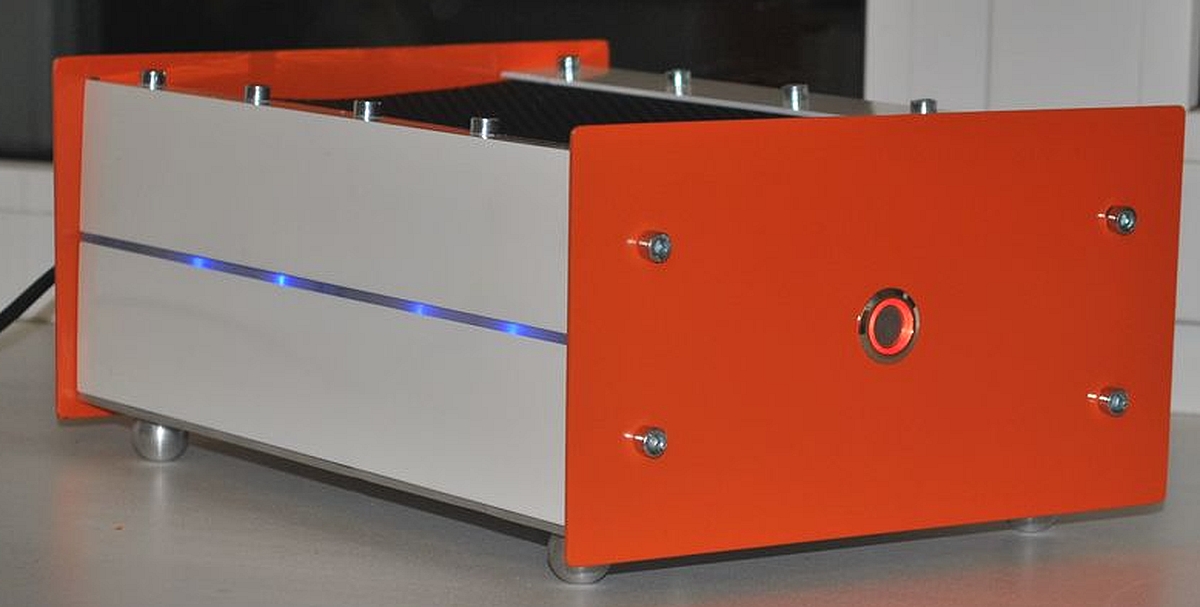

В данном случает листы были из углеродистой стали, и были окрашены порошковой краской, что, как оказалось: здорово выглядит, стойко к царапинам и совсем не дорого.

Фрезерованные стойки

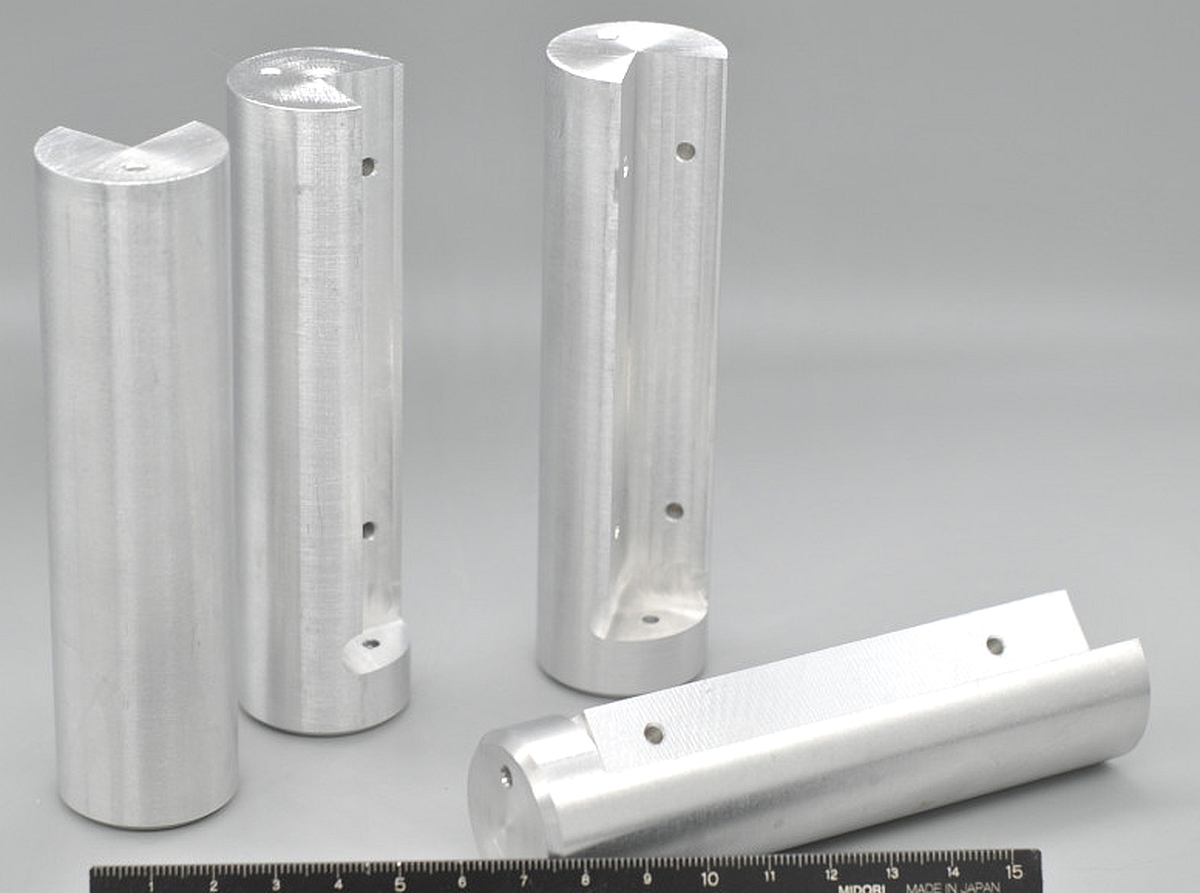

Доступно при наличии станков: токарного и фрезерного.

Я делал цилиндр из алюминия с выборкой четверти (угол 90 градусов), там были нарезаны резьбовые отверстия для крепления листов внутри корпуса.

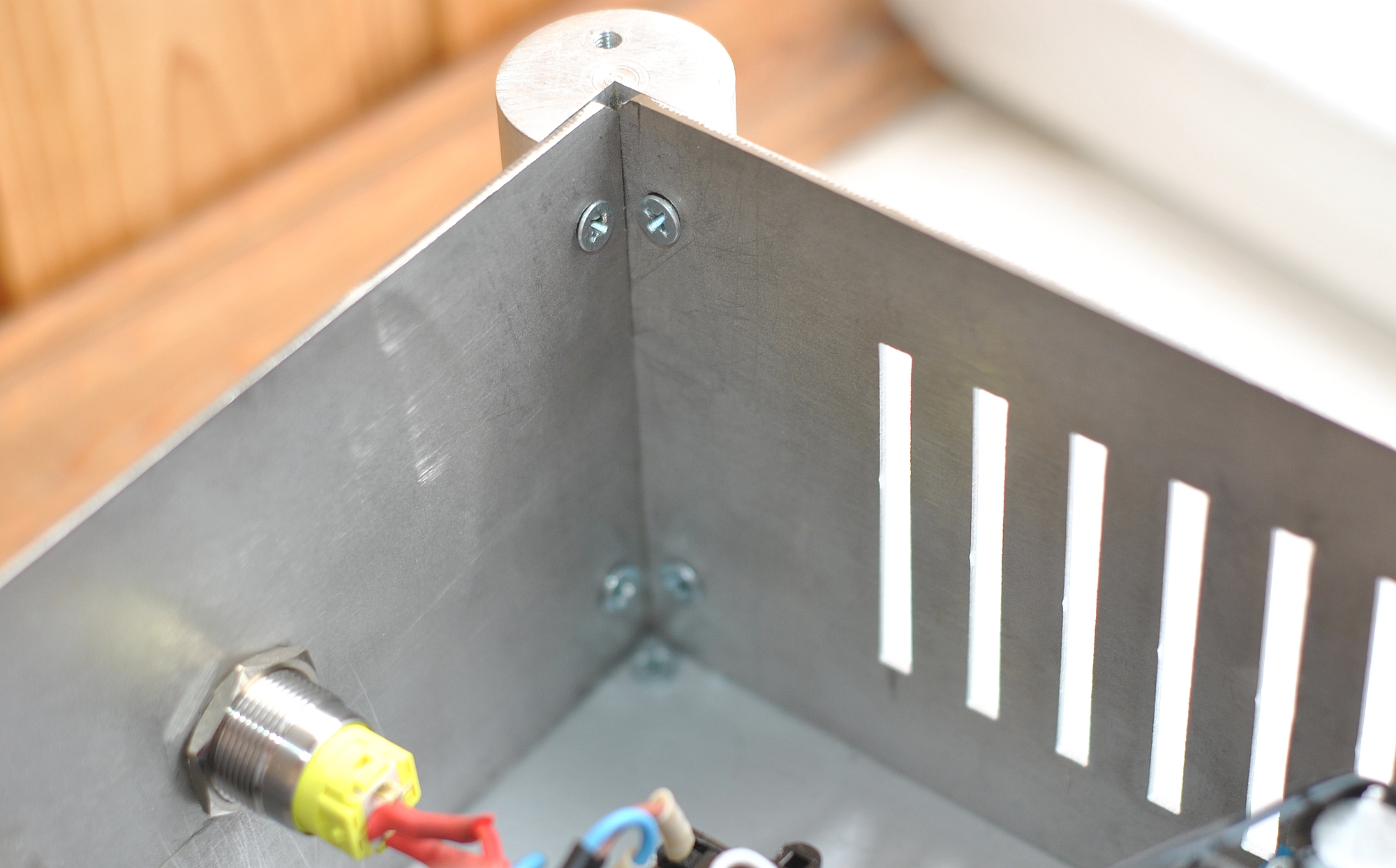

Этот корпус в сборе на заглавной картинке топика. Он собран из нержавеющих листов химически очищенных, отшлифованных и покрытых матовым лаком.

Деревянные боковины

Это и красиво, и может использоваться не только в декоративных целях, но и как несущая часть корпуса.

Для дерева на боковины можно использовать разделочные доски (бук, дуб). Они достаточно ровные и хорошо смотрятся под лаком.

Для удержания панелей корпуса можно использовать забивные гайки или мебельные резьбовые футорки.

Профили

В строительных магазинах крупных городов сейчас представлен большой выбор различных по форме алюминиевых профилей.

Профилями (швеллер) могут быть и боковые стенки корпуса:

А этот DIY корпус комбинация трех методов:

- Передняя и задняя панель — алюминиевый профиль (швеллер)

- Боковины из дерева (бук, разделочная доска) обеспечивают сборку

- Листовые верхняя и нижняя панель корпуса

Процесс изготовления такого корпуса можно посмотреть на видео:

Листовой металл с гибкой

Доступно тем, кто работает на заводах или опять же за деньги. Есть тонкость: нужно уметь разрабатывать изделия из листового металла в 3D или воспользоваться чужими моделями.

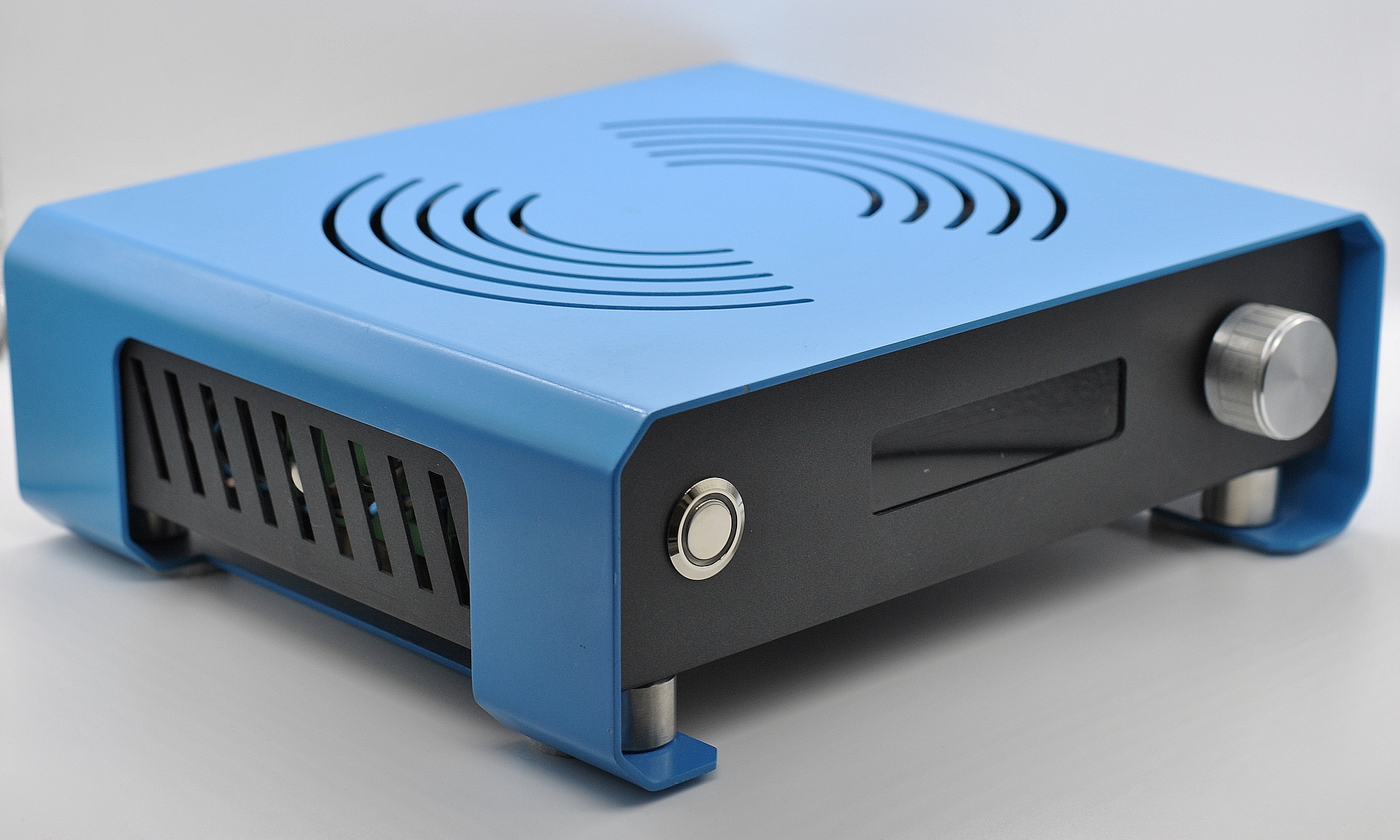

Я делал DIY клон интересного китайского усилителя (P01) из двух частей полученных гибкой. Его обзор тут.

Мой клон китайского корпуса выглядит несколько брутальнее:

К слову, внутри там ICE125ASX2 от ICEpower® и регулировка громкости и селектор входов на PGA2311.

Гибка может и проще — с одним отгибом, к которому монтируется листы корпуса:

Фанера

Вариант для краснодеревщиков и просто для тех кто дружит с лобзиком и ручным фрезером.

Листы фанеры набранные поперёк смотрятся под лаком необычно. Передняя и задняя панель алюминиевая. Такой корпус, понятное дело, для усилителя не требующего хорошего конвективного охлаждения, например для усилителей класса D высокой эффективности.

Корпуса для РЭА

Есть интересные композитные варианты — металл и пластик. В радиомагазинах Вашего города может оказаться подходящий вариант.

Для солидного вида корпуса, опять же, можно поставить свою переднюю панель в накладку.

Покупные

И, конечно, покупной онлайн вариант. Когда руки, конечно, золотые, но растут не из плеч. Но своими руками хотя бы оплачиваешь заказ.

Я делал подборку интересных вариантов корпусов для diy проектов из Aliexpress:

Спасибо за внимание. Творческих успехов и удачных конструкций!

Источник

Печатаем простейший корпус для самодельного устройства

Напечатать подходящий корпус для своего устройства — это наверно самая популярная мысль при знакомстве любого изобретателя с технологией 3д печати. Но на практике всё оказывается не так просто как в рекламе 3д-принтера и под катом я немного подробней расскажу к каким выводам я пришёл в попытках сочинить удобную конструкцию корпуса.

С 3д-печатью прекрасно всё — это просто волшебная палочка для мастера, за исключением того, что большинство смогут позволить себе только модели принтеров нижнего ценового диапазона. И после завладения 3д принтером большинство, как и я, столкнутся с несовершенством технологии бюджетной 3д печати, а именно технологии FDM(послойное наплавление – использует большинство доступных принтеров), вне зависимости от того собрали вы принтер сами или купили в магазине. Основные проблемы заключаются в усадке материала после остывания, что является причиной деформаций и не точных линейных размеров напечатанных деталей. Если вы придумали какой- то раскрутейший дизайн по подобию корпусов серийной техники, то корпус вашего устройства будет щедро насыщен аккуратными фасочками, дырочками или защёлками точно в размер для удобства сборки… даже будучи профессионалом в моделировании и учитывая перечисленные выше проблемы при печати, вы устанете сводить все эти размеры и придумывать в каком положении лучше печатать каждую деталь, чтобы ничего не выгнуло при усадке, как это часто бывает. Усадка зло, особенно это расстраивает и отнимет время, когда в вашей конструкции оказывается много размеров, которые нужно точно выдержать для сборки и красивого вида. Но не всё так плохо и это не повод отступать).

На основе своего опыта печати, я придумал простую конструкцию коробочки для прототипов устройств, которая будет удобна в печати на любом фдм принтере и подойдёт для многих проектов.

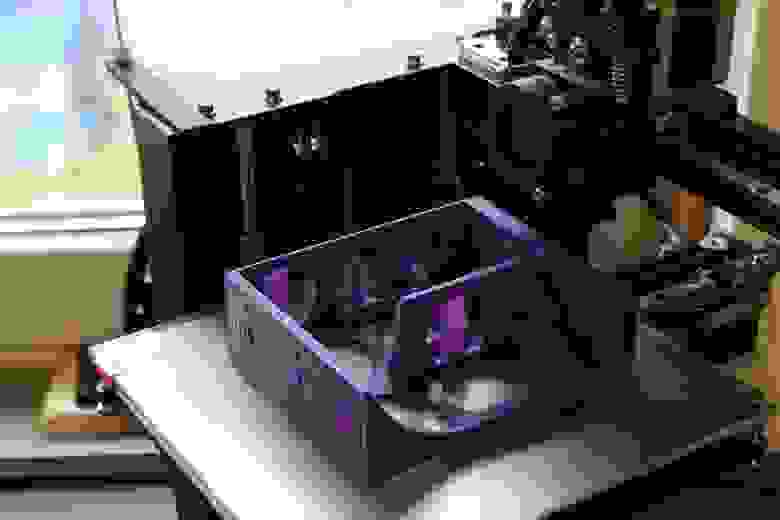

Конструкция состоит из двух частей: шасси — на котором будем монтировать детали, и собственно кожуха – который спрячет весь тот срам что мы напаяли) Одно легко вставляется в другое и для надёжности закрепляется единственным шурупом сзади корпуса.

Шасси печатается в горизонтальном положении, чтобы легко выдержать горизонтальные размеры посадочных мест под установку компонентов. Потом я их просто подклеиваю по углам капельками горячего клея, так быстрее и проще потом разбирать в случае необходимости.

Шасси я рекомендую щедро издырявить снизу и боков для экономии материала, меньшей деформации при усадке и упрощения отдирания от стола. Просто выдавливаю круги, помните что такое баблинг?)

А кожух я печатаю вертикально. В таком положении можно делать тонкие ровные стенки и текстура почти на всей видимой части корпуса получается в одном направлении, выглядит аккуратно. По необходимости можно дорисовать ушки крепления или ножки.

Даже если вы не сможете с первого раза точно выдержать размер и вам придётся немного сточить грани шасси напильником, следов обработки совершенно не будет видно с наружи устройства.

Конические ножки на нижней части корпуса печатаются без поддержек, что избавляет от последующей обработки и экономит материал/время.

Если вы печатаете на скотч или клей, поверхность которая прилипает к столу как правило получается не ровной и требует обработки. При таком подходе она окажется с задней стороны корпуса(со стороны интерфейсных разъёмов), которую один фиг никто обычно не видит.

Этот корпус я печатал из PLA пластика соплом 0,3мм на принтере российского производства MZ3D-256 со следующими настройками структуры: толщина стенок 0,6мм, заполнение 23%, без печати подложки.

Размер корпуса в моём примере позволяет разместить внутри ардуину уно, пару реле, драйвер шагового двигателя, преобразователь напряжения, различные коммуникационные разъёмы и элементы управления/индикации.

Вы конечно нарисуете шасси необходимого размера под свои модули, лишь бы хватило области печати принтера, чтобы напечатать кожух цельным. На мой взгляд наиболее простой и удобной будет именно такая конструкция.

Выгода от корпуса очевидна) Конструкция не разваливается, из устройства не торчат провода, оно не похоже на бомбу, никто не знает, что оно работает на ардуине и его не стыдно показать на выставке или отдать программистам для написания прошивки.

Надеюсь эта информация оказалась кому-то полезна, спасибо за внимание.

P.S. На картинках не аудиоусилитель, а контроллер полива, просто аудиоразъёмы очень удобны для подключения слаботочных нагрузок.

UPD. Спасибо НЛО за то что приняло на борт сообщества и всем участникам за тёплый приём:)

И конечно файлики, экономлю время изобретателям)

Источник

Какую программу выбрать для создания корпуса для электронных самоделок?

Здравствуйте, уважаемые читатели! В этой статье хотел бы затронуть тему тесно связанную с созданием различных электронных самоделок. А именно — создание корпуса для них. Ведь просто плата, с размещенными на ней компонентами, с напаянными дорожками, проводами, переходниками имеет явно не законченный вид.

К тому же корпус не только добавляет эстетики, но и защищает. А для электроники, которую планируется использовать на улице, корпус совершено необходим. И необходим не просто корпус, а желательно герметичный корпус, т.к. никакая электроника не любит попадание влаги, да и проникновение насекомых вовнутрь и строительство ими там своих жилищ, вряд ли пойдет на пользу устройству.

Можно залить всё эпоксидной смолой, замотать скотчем или подобрать какую-нибудь, примерно подходящую по размерам баночку или коробочку.

А можно спроектировать и изготовить корпус самому. Тем более, благодаря появлению 3D-печати и существенному снижению цен на 3D-принтеры задача по созданию собственных корпусов существенно упрощается.

Существуют сайты где уже есть множество готовых моделей для 3D-печати. Например, https://www.thingiverse.com .

Но если Вы собрали какое-то свое уникальное устройство, вряд ли под него найдется готовый корпус. Выходом является нарисовать корпус самому, сохранить в формате, пригодном для передачи программе-слайсеру ( STL ). А далее разбить на слои для печати и, сохранив в понятном для 3D-принтера формате ( GCODE ), отправить на печать.

Т.е. для нас важно чтобы программа не только позволяла с высокой точностью, вплоть до десятых миллиметра, создавать детали, но и экспортировать файлы этих деталей в формат STL.

Лично я при создании корпусов для своих самоделок и прочей бытовой мелочевки использую программу КОМПАС-3D Home . В данный момент 18 версии.

Это версия того же КОМПАС-3D 18, но с несколько урезанным функционалом. Однако для моих целей, его возможностей вполне хватает. Более того, наверно 90% возможностей даже Home-версии я не использую. Например, я практически не использую библиотеки стандартных изделий, сервисы для создания конструкторской документации, различные диагностические утилиты и многое другое.

Существенным плюсом Home-версии Компаса является, то что стоимость его существенно ниже (примерно в 100 раз) профессиональных версий. Это версия позиционируется для домашнего, не коммерческого использования.

Если Вы используете другие программы для 3D-моделирования, напишите какие, и в чем их преимущество.

Лично я немного использовал по работе SolidWorks, но для домашних поделок, лично на мой взгляд, Компас имеет следующие преимущества:

1. Существенно ниже цена программы ( 17 Home-версию можно купить за 550 руб ).

2. Ниже требования к характеристикам ПК.

Достаточно 4 ГБ ОЗУ (лучше 8 ГБ).

3. Наличие большого количества русскоязычной документации и уроков на русском языке.

4. Достаточно понятный интерфейс.

Допускаю, что при разработке сложных узлов и деталей SolidWorks имеет преимущества перед Компасом. Но при создании несложных корпусов для собственных самоделок, Компас явно выглядит предпочтительнее.

Подробнее о процессе создания деталей в Компасе я расскажу в следующих статьях. А если вкратце, то работа сводится к следующим основным этапам:

1. Замер всех необходимых размеров устройства и создания эскиза на бумаге.

2. По бумажному эскизу отрисовка всех деталей в Компасе.

3. Сохранение в формате STL и перенос детали в программу — слайсер . Я пользуюсь программой Cura . Но есть и другие программы-слайсеры.

4. Выбор параметров печати в зависимости от выбранного типа пластика для печати (PLA, ABS, PETG и др). Нарезка детали на слои и сохранение в формате GCODE для передачи на 3D-принтер.

5. Печать самой детали . Обычно сначала печатаю в низком качестве, чтобы проверить правильно ли выбраны габариты корпуса, совпадают ли отверстия в корпусе с выступающими элементами платы электронного устройства и т.д. А затем уже выполняю печать в высоком качестве для получения готового изделия.

Таким образом, можно получить близкое по качеству к промышленному, но свое собственное уникальное изделие.

В следующей статье, на примере создания корпуса для USB-ключа на основе платы Digispark из статьи « Самодельный USB ключ на основе Digispark ATtiny85 «, я покажу процесс создания корпуса в Компасе. Возможно кто-нибудь из будущей статьи и размещенного в ней видео, почерпнет для себя что-то новое. Либо, подскажет мне, как какую-то операцию в программе можно сделать проще. Т.к. я тоже стараюсь открывать для себя что-то новое и совершенствовать навыки даже в привычных вещах.

Спасибо, что дочитали до конца! Если статья понравилась, нажмите, пожалуйста, соответствующую кнопку. Если интересна тематика электроники и различных электронных самоделок, подписывайтесь на канал. До встречи в новых статьях!

Источник