Сборка лазерного ЧПУ станка своими руками

В этом посте мы расскажем вам историю о том, как построить ЧПУ лазерный станок своими руками, которую нам поведал один из подписчиков.

В этом посте мы расскажем вам историю о том, как построить ЧПУ лазерный станок своими руками, которую нам поведал один из подписчиков.

Предисловие

Пару месяцев назад я просматривал записи с конкурса, в котором увидел несколько довольно крутых гравировальных машин, и я подумал: «Почему бы мне не создать свою собственную?». И так я и сделал, но не хотелось копировать чужой проект, я хотел сделать свой собственный уникальный ЧПУ станок своими руками. И так началась моя история …

Технические характеристики

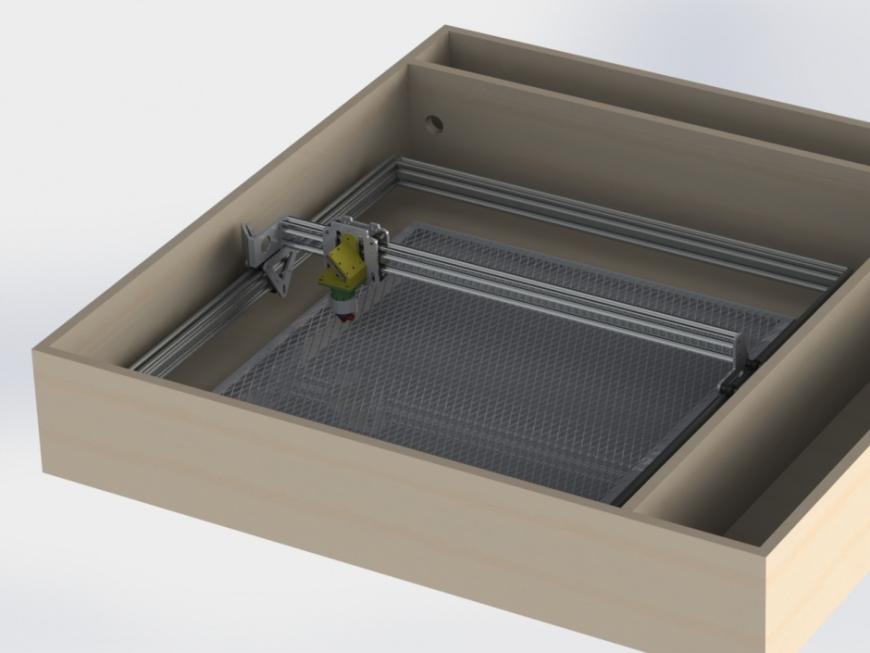

Этот лазерный гравер оснащен 1,8 Вт 445 нм лазерным модулем, конечно, это ничто по сравнению с промышленными лазерными резаками, которые используют лазеры более 50 Вт. Но для нас будет достаточно и этого лазера. Он может вырезать бумагу и картон, и может выгравировать все виды древесины или изделия из фанеры. Я еще не тестировал другие материалы, но уверен, что он может наносить гравировку на многие другие поверхности. Сразу зайду наперед и скажу, что он имеет большое рабочее поле размером около 500×380 мм.

Кому под силу сделать такой лазерный станок? Каждому, не важно, вы инженер, юрист, учитель или студент, как я! Все, что вам необходимо – терпение и большое желание получить действительно качественный станок.

Мне потребовалось около трех месяцев, чтобы спроектировать и построить эту гравировальную машину, в том числе я около месяца ждал детали. Конечно, такую работу можно выполнить и быстрее, но мне всего 16 лет, поэтому работать я мог только на выходных.

Нужные материалы для сборки

Понятно, что вы не сможете сделать лазерный гравер, не имея нужных деталей, поэтому я составил спецификацию с почти всем необходимым для его изготовления. Практически все детали куплены на Aliexpress, потому что это дешево, и есть бесплатная доставка для большинства товаров. Другие детали, такие как обработанные стержни и листы МДФ (можно сделать из фанеры), были куплены в местном строительном магазине. Лазер и драйвер лазера были заказаны на ebay.

Я попытался найти самые низкие цены для всех деталей (не включая доставку).

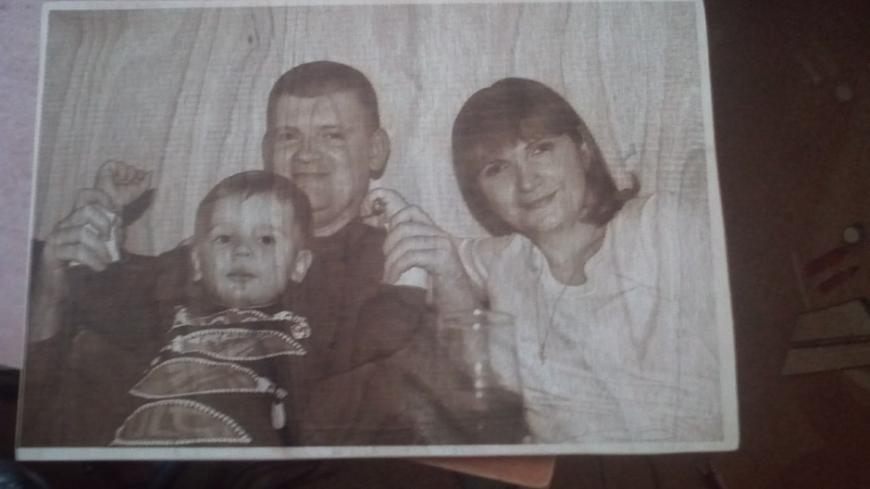

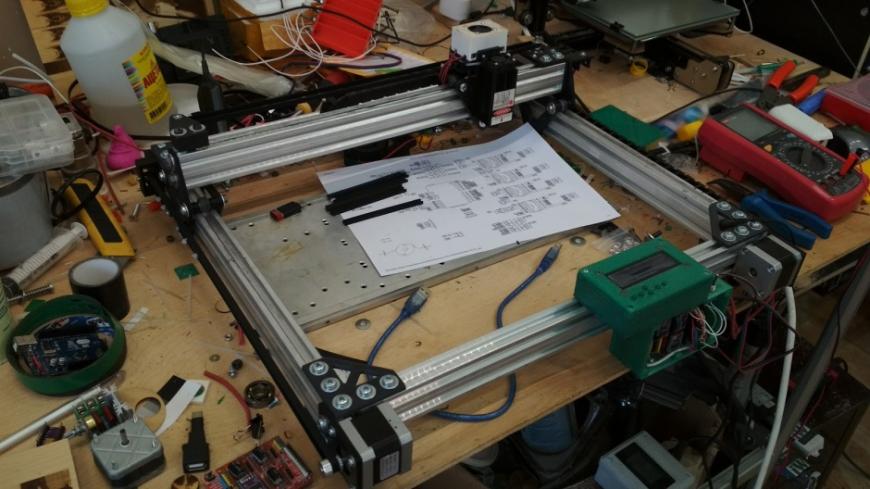

Было потрачено много времени, прежде чем я пришел к этому дизайну. Сначала я сделал несколько других, но именно этот был действительно самым красивым из всех остальных. Первым делом я нарисовал все детали в графическом редакторе и распечатал их в натуральном размере.

Весь гравер я собираю из листов МДФ толщиной 18 мм и 12 мм.

Выбор пал на этот дизайн также потому что можно было легко прикрепить ось Z и инструмент, превратив наш станок в фрезерный.

Конечно, я мог бы сделать другой, более простой дизайн … Но нет! Хотелось чего-то особенного!

Процесс сборки

Распечатав чертежи, у меня появились детали, которые необходимо было собрать в кучу. Первое, что я сделал, – это установил дверь корпуса электроники с левой стороны и замок с петлей (дверца устанавливается без трудностей, поэтому я сделал это в первую очередь. Чтобы собрать корпус для электроники, я использовал множество L-образных железных скоб с отверстиями под саморезы. Если корпус планируется изготавливать из фанеры, то предварительно необходимо просверлить в ней также отверстия под саморезы.

Сначала была взята снова левая сторона корпуса электроники и установлена на нее передняя и задняя части корпуса при помощи скоб. Я не использовал винты или гвозди для установки крышки и панели управления, а прикрутил те же скобы к стенкам и просто положил крышку с панелью на них чтобы в дальнейшем при установке электроники не возникало никаких неудобств.

Отложив корпус электроники в сторону и взяв опорную плиту и опорные части оси Х необходимо установить их таким образом, как показано на фотографиях, убедившись, что ось Х и крепление мотора находятся на правой стороне станка с ЧПУ. Теперь можно смело установить корпус электроники таким же образом, как и показано на рисунках.

Далее были взяты два 700-мм вала, нанизаны на них по два линейных подшипника на каждый, и они были зафиксированы на самом станке при помощи специальных концевых опор для шлифованных валов.

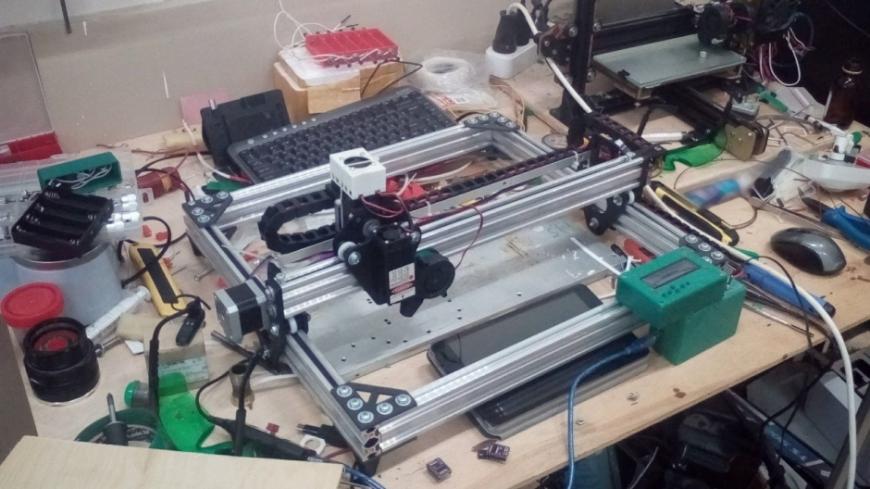

На данном этапе у меня получилось вот что:

Уберите в сторону эту половину лазерного станка на некоторое время и займитесь подвижной частью X, а ось Y поддержите и прикрепите на весу опоры вала к движущейся части оси X гайками и болтами и прикрепите двумя гайками опору на ось Х.

- Теперь возьмите два 500-миллиметровых вала, наденьте по одному линейному подшипнику на каждый вал, наденьте опору вала на каждый конец каждого вала и установите их на станок.

- Прикрепите ходовую гайку оси Y на подвижную часть оси Y с помощью гаек и болтов, и прикрутите ее к линейным подшипникам с помощью саморезов.

- Прикрепите ходовой винт и шаговый двигатель.

- Подсоедините все это к другой половине гравера и закрепите ходовой винт и шаговый двигатель.

Теперь у вас должно выйти что-то похожее на то, что изображено на этом фото:

Электроника для станка

Я также установил деревянную деталь в корпус электроники, чтобы закрепить шаговый двигатель.

Далее была прикреплена верхняя часть корпуса электроники, пульт управления и рабочий стол уже после того, как была установлены несколько печатных плат, схема к которым прилагается в комплекте.

Ну или можно просто положить крышку и панель на гравёре, чтобы полюбоваться проделанной работой и великолепным дизайном.»

Выводы

Это, пожалуй, и вся информацию, которую он нам донес, но это довольно неплохая инструкция для тех, у кого есть мечта собрать собственноручно хороший самодельный лазерный станок для домашних и хоббийных целей.

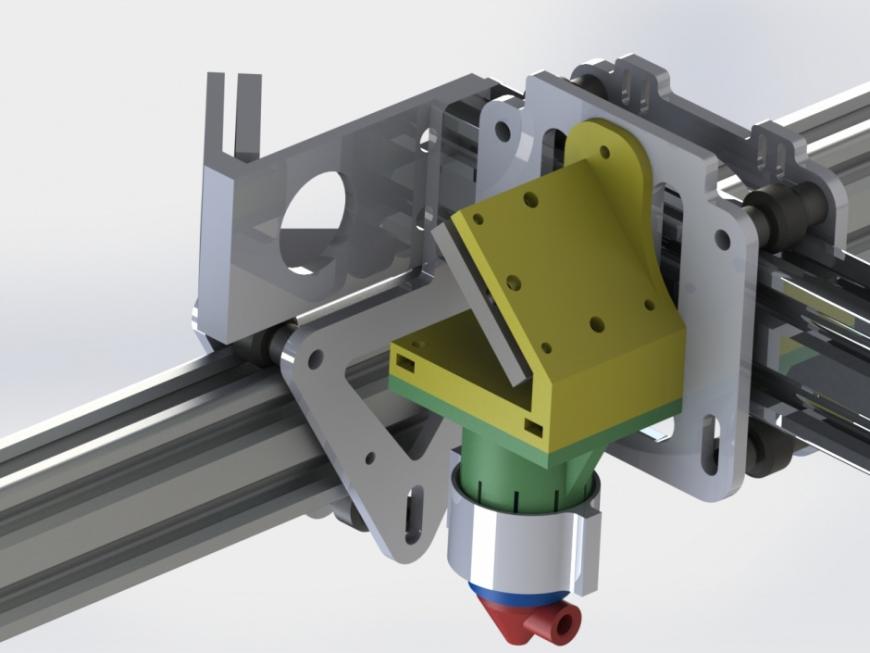

Сама сборка лазерного гравера не особо затратная, поскольку количество деталей минимально, да и стоимость их не особо высока. Самыми дорогими деталями являются, наверное, шаговые двигатели, направляющие и, конечно же, детали самой лазерной головки с системой охлаждения.

Именно этот станок заслуживает особого внимания, поскольку не каждый лазерный гравер позволяет быстро устанавливать на 3 ось фрезерную машинку и превращать станок в полноценный ЧПУ фрезер.

В заключение хочется сказать: если вам действительно хочется самому собрать качественный станок ЧПУ своими руками, который будет служить верой и правдой долгие годы, не нужно экономить на каждой детали и пытаться сделать направляющие ровнее заводских или заменять ШВП на шпильку с гайкой. Такой станок работать хоть и будет, но качество его работы и постоянная настройка механики и программного обеспечения просто расстроит вас, заставив пожалеть о потраченном на него времени и средствах.

Источник

Ультрабюджетный лазерный СО2 станок своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет. После покупки принтера и осознания принципа работы ЧПУ станков стал смотреть на другие виды станков. Отец хотел фрезер, а меня больше интересовала гравировка. Посчитав сколько будет стоить более менее вменяемый фрезер стало понятно, что сначала появится гравер. Так у меня появился диодный лазер на 2.5вт.

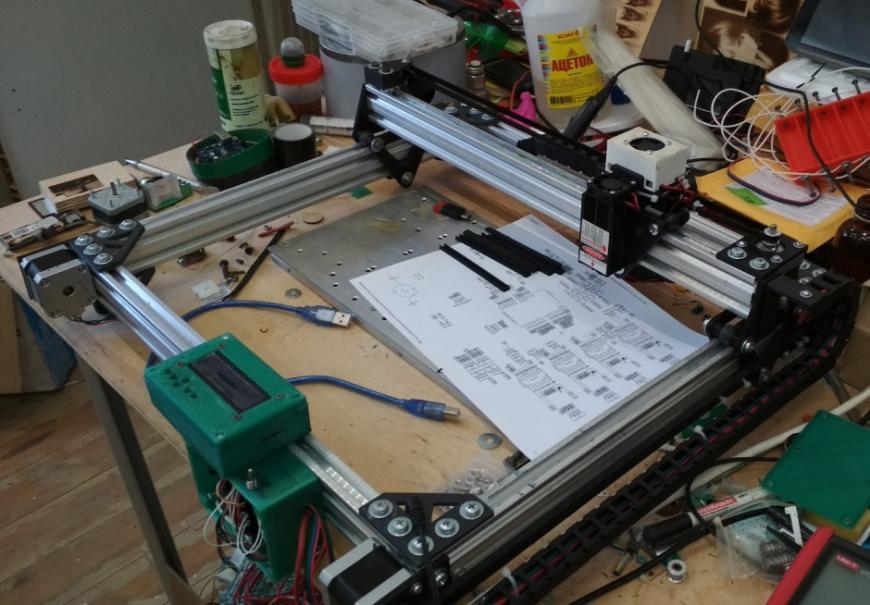

Станину решил делать с запасом и получилось рабочее поле 70х60см.

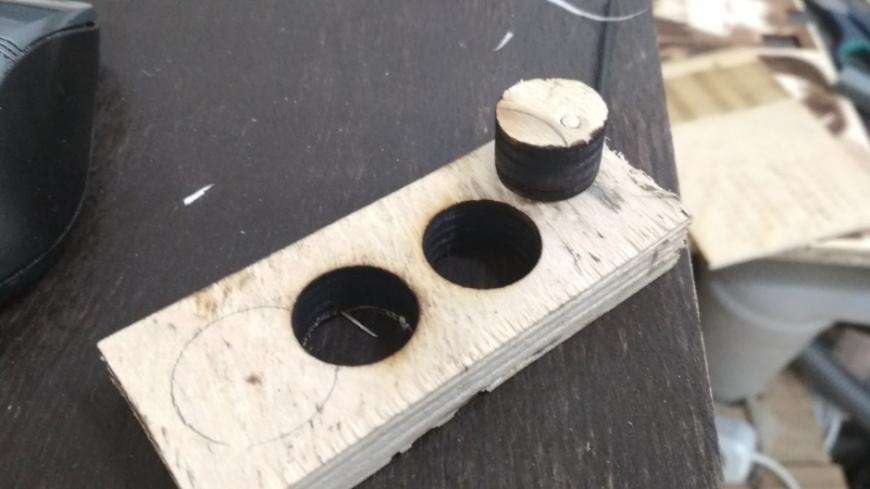

Вывод был таков, что по сути нужны только лазерные составляющие в виде самой лазерной трубки, БП к ней, зеркала и линза. Все остальное можно было распечатать, либо раздобыть)))

Каретки решил делать на колесиках, во-первых, если не использовать фирменные контроллеры, то скорость работы не слишком высока, и голова лазера у меня получилась очень легкой, а если колесики с головой принтера справляются, то почему не справятся лазерной, во-вторых, колесики у меня просто имелись с двойным запасом.

Стоимость лазерной составляющей оказалось лишь 12000р (с учетом платной доставки). Для пробы была заказана лазерная трубка всего на 40вт. Заказывал на Али, специализированных продавцов оказалось всего 3, и один явно перевешивал по заказам, а пообщавшись с ним стало понятно почему, менеджеры очень общительные и быстро отвечают на любые вопросы. Заказ был сделал и настало томительное ожидание, скрашиваемое сборкой всех остальных частей станка.

Довольно много различных частей осталось от сборки Re-D-Bot и его последующих модификаций. Дозаказать пришлось сущие мелочи вроде пружинок и подшипников с бортиками. Наконец пригодилась большая станина.

Корпус станка решено было делать из ЛДСП, хотелось, чтобы станов был компактным, так как места в мастерской становится все меньше.

Прикинул размеры корпуса исходя из размеров трубки с станины вышел квадрат 105х105см, высоту решил делать 20см, этого было вполне достаточно для работы с материалами до 50мм. Раскрой листа на корпус и стол, на котором он будет стоять обошелся в 2100р (включая стоимость самого листа).

Полным ходом шла печать различных узлов станка, благо все было смоделировано с учетом последующей печати и это помогло избежать проблем ‘узел не подходит к месту’. Хотя все равно некоторые узлы пришлось дорабатывать, к примеру голова имела лишь 1 свободу регулировки, по высоте, вот только добраться до гаек для затяжки стоило множества потраченных нервов, пришлось дорабатывать, так же оказалось, что задняя часть каретки головы вроде как и не несет особой нагрузки, но при изрядной натяжке ремней ее просто выворачивало.

Кстати о степенях свободы. Заводские крепления зеркал имело по 2-3 степени свободы (это кроме возможности поворачивать зеркало), что несколько усложнило юстировку зеркал. В своем проекте я дал им лишь по 1 свободе, голова вверх/вниз, боковое вперед/назад, зеркало у лазера тоже вниз/вверх, вот и все. Меньше подвижности -меньше шансов ошибиться.

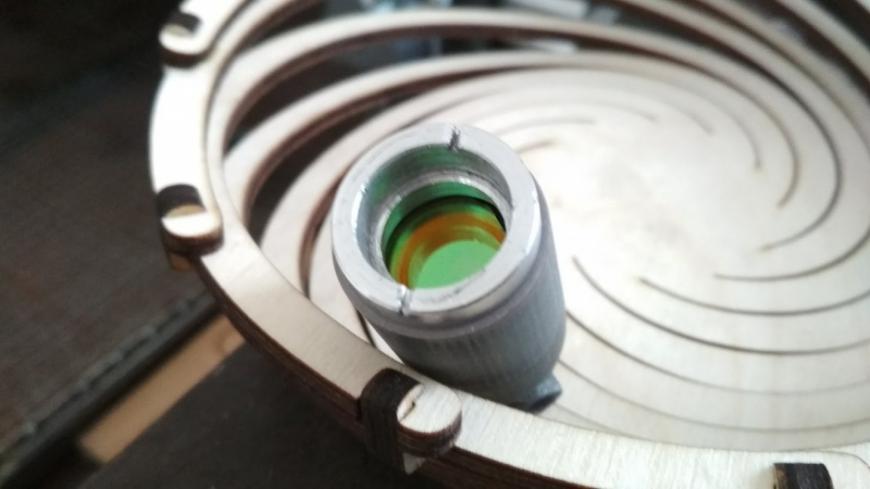

В заводских конструкция за подгонку фокуса отвечает подъемный механизм стола, меня этот вариант не устраивал, и я стал думать над тем, чтобы фокус можно было регулировать на голове, так был смоделирован цанговый зажим втулки с находящейся внутри линзой.

Печать всех частей производил из PETG, отсутствие усадки позволяет выставлять точные размеры не переживая,

что детали не будут подходить друг к другу.

Сразу скажу, что этот узел пришлось переделать, так как если линза по каким-либо причинам пачкается то при работе она начинает неслабо греться, так однажды линза вплавилась в цилиндр и была разбита при попытке ее вынуть.

Покупать готовую голову жаба не позволяла и вдруг на глаза попался старый линзованый фонарик, в нем узел со светодиодом и драйвером отлично подходил для зажима линза, размеры совпадали, оставалось лишь откромсать лишнюю часть фонаря (он кстати был нерабочий, деньги за него вернули)). Так же были проблемы с носиком обдува, оказалось что луч нагревает не только точку на поверхности, но и воздух вокруг себя, из за этого кончик постоянно плавился

Лазер пришел за неделю до НГ, праздники обещали быть плодотворными)))

Большая подстава получилась с валом который должен был синхронизировать каретки Y. Его обещали изготовить, но постоянно кормили завтраками вплоть до 31 числа, а потом и вовсе сказали что будет только 9го… Ожидание было невыносимо и было принято решение временно использовать шпильку, но так как 8мм шпилька совсем не 8мм, было решено использовать 5мм с использованием втулок. Этот трюк вполне сработал (кстати вал мне отдали только 29 января и то не 8мм, а 8.2 да еще и кривой).

Поскольку лазерная голова довольно легкая ее передвижением занимался NEMA17 напрямую, а вот для балки Y пришлось ставить шкивы в итоге получив передаточное 1:2. Не густо конечно, но вполне достаточно.

Долго думал над охлаждением трубки, решено делать на элементах Пельтье, но пока зима в соседней комнате (гараж) и так всегда +10°, было принято решение просто вывести трубки охлаждения с емкостью туда. Воду качал небольшой насос с али за 500р, заявлено 800л/час, оптимистичные китайцы, но около 200 он выдает а нам этого предостаточно.

Конструкция была собрана и станок наконец ожил.

Испытания и пробные изделия делались из довольно плохой фанеры 44 сорта причем пролежавшей в гараже 2 года. При попытке купить хорошую выяснил, что в моем городе этим занимается ТОЛЬКО 1 контора и ожидание 3 недели. Сижу жду)))

Ах да, то о чем вообще стать – стоимость станка с учетом покупки всех частей составляет менее 16000 рублей. И это с полем 60х70см. А поле может быть практически любых размеров.

Больше фотографий можете увидеть перейдя по ссылке на альбомТак же прикладываю “смету” с ссылками.

Спасибо всем кто смог дочитать до конца.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник