- Как сделать идеальный ровный металлический шар из фольги похожий на железный своими руками

- Шаг 1: Материалы

- Шаг 2: Раскрутите фольгу и сделайте шар

- Шаг 3: Бьём и уменьшаем шар

- Шаг 4: Продолжаем уплотнять!

- Шаг 5: Продолжаем бить дальше

- Шаг 6: Почти готово

- Шаг 7: Полировка

- Шаг 8: Готово!

- Как сделать шар из круглой стальной трубы

- Производим необходимые расчеты

- Приступаем к изготовлению шара

- Технология изготовления зеркальных шаров

- #1 di4

- #2 di4

- #3 AKeeper

- #4 di4

Как сделать идеальный ровный металлический шар из фольги похожий на железный своими руками

Некоторое время назад в сети было популярно создавать шары из фольги и выкладывать на всеобщее обозрение свои результаты.

Идея пришла из Японии, но быстро распространилась, и каждый день онлайн появлялось всё больше видео на эту тему.

Я не из тех, кто бежит за толпой, но эта идея показалась мне интересной, и я решил попробовать. Создание алюминиевого шара оказалось на удивление медитативным процессом.

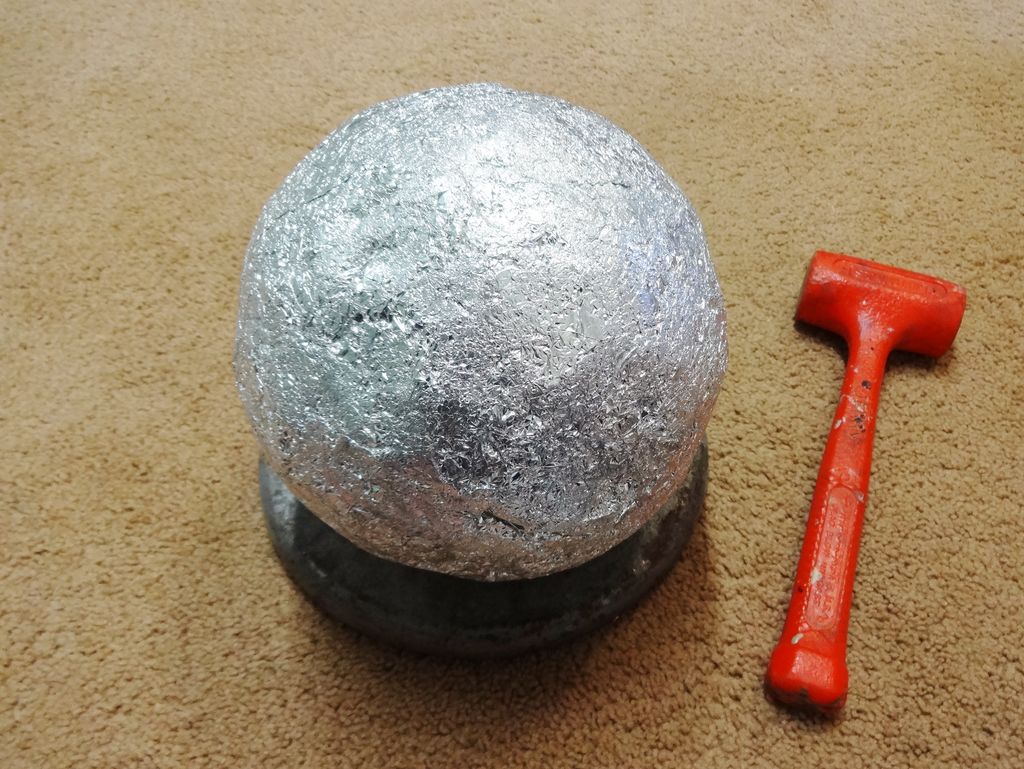

Я использовал самый легкий метод и применил наковальню, молоты и полироль. Учитывая затраченное время, результат меня порадовал. Мне не пришлось ничего шлифовать – только ударять, стучать и полировать.

Шаг 1: Материалы

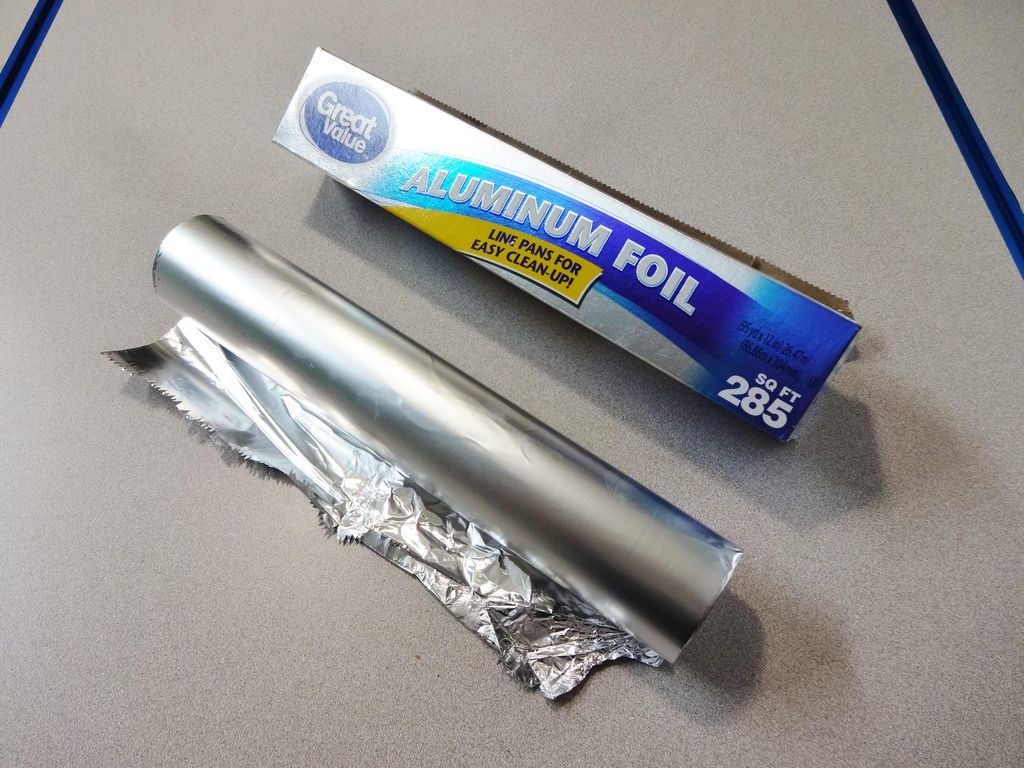

- Рулон обычной алюминиевой фольги, 25 квадратных метров

- Разные наковальни и молотки

- Алюминиевую полироль и много тряпок

- 9-киллограммовые весы и жествую поверхность

- Пень (обычное бревно, на котором я бью разные вещи)

Шаг 2: Раскрутите фольгу и сделайте шар

Я раскручивал фольгу прямо на полу, и её конец скручивал в шар (по мере сворачивания, шар начал биться о стену и оставлять царапины, поэтому я защитил стену изолентой).

Я не старался скрутить фольгу особо туго – просто делал это максимально быстро. Готовый шар оказался чуть больше баскетбольного. Затем я начал сдавливать шар руками и при помощи веса своего тела настолько, насколько я мог, делая его более компактным.

Шаг 3: Бьём и уменьшаем шар

Я начал сдавливать шар, ударяя его молотком через 9 киллограммовый металлический блин. Вам нужно делать это на твердой поверхности (если вы будете заниматься этим на ковре, то работа будет продвигаться медленно).

Я прошелся по окружности шара, слегка постукивая по нему и уплотняя аллюминий, пока шар не стал похож по форме на подобие зефира. Затем я перевернул шар и бил, пока шар не принял форму, похожую на округлую подушку. Кончики этой подушки были забиты в шар и он снова вернулся к округлой форме, но стал меньше чем прежде.

Шаг 4: Продолжаем уплотнять!

Я переключился на слегка больший молоток и продолжал уплотнять шар в соответствии с процедурой, описанной на предыдущем шаге.

Вы можете просто бить случайным образом и постоянно сбивать выступающие места, но мне понравился повторяемый порядок операций: сфера > зефир > подушка > снова сфера.

Я настоятельно рекомендуется вам одеть перчатки!

Я экспериментировал с разными молотками, но вы можете использовать один и тот же молоток все время. Главное – бить не слишком сильно и не делать чрезмерно глубоких углублений.

Каждый удар должен быть достаточным, чтобы немного сжать фольгу, но не деформировать материал настолько, что в итоге вы получите неисправимый дефект.

В какой-то момент шар начнёт уплотняться все меньше и меньше, поэтому процесс сведётся преимущественно к поиску выступающих точек и их выравниванию. Это небыстрый процесс создания, в котором присутствуют элементы тренировки.

Шаг 5: Продолжаем бить дальше

Я вынес шар из гаража и положил на 9-киллограмовый вес, который лежал на бревне, которое я использую в качестве подставки, когда мне нужно что-то бить. Также. Я взял более мелкий молоток весом около 1.1 кг.

Чем меньше получается шар, тем тяжелее он выглядит. Очень забавно, как ваш разум играет с вами в такие игры.

Если вы продолжите уплотнять шар, то на нём начнут образовавыться трещины. Просто продолжайте уплотнение и трещины будут всё меньшего и меньшего размера.

Шаг 6: Почти готово

Когда вы подойдёте к финишной прямой, то заметите, что фольга больше не уплотняется. Если раньше каждый удар создавал выемку, ведь шар поглощал импульс удара, то к концу процедуры каждый удар будет звучать более цельно, и шар будет отскакивать, так как импульс удара будет проходит сквозь него.

Я переключился на молот меньшего размера, чтобы выправить все выступы и небольшие неровности. Когда я это сделал, мяч стал еще более блестящим.

Я положил мяч на сложенную тряпку и дальше постукивал по нему. Казалось, что в магазине завёлся дятел, и я уверен, что мои соседи были сконфужены происходящим!

В этот момент мяч был 40 см в окружности и выглядел довольно неплохо. Я решил, что пришло время остановиться.

Шаг 7: Полировка

На этом этапе некоторые люди начинают шлифовать свой шар все более мелкой наждачной бумагой, зерно которой доходит до тысяч. Я не видел причин делать также, учитывая, что мяч уже был довольно блестящим.

Вместо этого я в несколько заходов отполировал его полиролью для алюминия. Вы щедро смазываете его полиролью, а затем втираете её в металл, пока он не станет черным, затем вы оттираете его с помощью нескольких тряпок.

По мере того как вы трёте его, поверхности сначала будут тусклыми и серыми, но по мере того как вы продолжаете процедуру (и переключаетесь на чистые тряпки), вы увидите, что поверхность становится все более блестящей. Я повторил этот процесс 4 или 5 раз.

Шаг 8: Готово!

Поверхность шара стала зеркальной, но при тщательном осмотре вы можете заметить, что она покрыта разнообразными трещинами и складками, которые очень интересно изучать.

В течение примерно 4 часов работы и полировки, я превратил рулон алюминиевой фольги за 400 рублей в ровный идеальный шар и рассказал вам как сделать шарик из фольги. Я думаю, это довольно круто, он очень похож на железный.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Источник

Как сделать шар из круглой стальной трубы

В данном обзоре автор поделится идеей, как своими руками сделать шар из круглой стальной трубы. Диаметр шара будет зависеть от диаметра трубы.

Для этого нам потребуется кусок круглой трубы (в данном случае диаметром 60 мм), маркер, карандаш или ручка, угольник, циркуль, а также болгарка и сварочный аппарат.

Рекомендуем также прочитать, как в условиях мастерской изготовить своими руками декоративные элементы из профтрубы.

Производим необходимые расчеты

Первым делом необходимо выполнить расчеты, от результатов которых мы и будем отталкиваться.

Диаметр трубы (в данном случае — 60 мм) делим на 3,14, и потом делим еще на количество сегментов, из которых будет состоять шар.

Автор решил сделать пять сегментов, но лучше сделать их чуть больше — семь или восемь. Полученное число необходимо будет разделить пополам. Запоминаем его (в данном случае у нас получилось число 18,84 мм).

Теперь нужно будет определить длину каждого сегмента. Для этого диаметр трубы умножаем на 3.14 и делим пополам. Получаем в итоге число 94,2 мм. И затем откладываем отрезок нужной длины на листе бумаги.

Делим отрезок на две части — ставим отметку посередине. От этой отметки по оси Х откладываем в разные стороны отрезки длиной по 18,84 мм.

Затем с помощью циркуля чертим дуги, которые должны соединять отложенные отметки на оси Х и точки по краям оси Y.

Приступаем к изготовлению шара

Вырезаем бумажный шаблон ножницами. Прикладываем его к трубе, обводим маркером. Потом вырезаем сегменты болгаркой.

Получившиеся сегменты шлифуем, чтобы убрать заусенцы, свариваем вместе. Готовое изделие также необходимо будет отшлифовать.

Подробнее о том, как сделать декоративный шар из круглой стальной трубы, вы можете посмотреть на видео ниже. Идеей поделился автор YouTube канала Welder DIY.

Источник

Технология изготовления зеркальных шаров

#1 di4

Популярное сообщение!

Технология изготовления зеркальных шаров. В данной теме хотел отразить технологию изготовления зеркальных шаров.

Под зеркальным шаром понимается полая металлическая сфера, изготовленная из нержавеющей стали толщиной от 1 до 5 мм, отшлифованная до зеркального блеска.

Согласитесь, подобные конструкции выглядят довольно эффектно. Могут быть использованы как детали интерьера и скульптурных композиций. К тому же подобная технология используется для изготовления зеркальных скульптур из нержавеющей стали и куполов церквей.

Один из изготовителей: www.shinydecor.com

Согласно каталогам производителя данные конструкции изготавливаются в следующем ассортименте:

По всей видимости, изготовление сфер малого диаметра производиться предварительной штамповкой полусфер, и последующей сваркой двух половинок. Сферы больших диаметров изготавливаются из раскроенных деталей.

Как видно из каталогов материал для изготовления сфер используют AISI 304 приблизительный аналог нашей 08Х18Н10.

Для получения сферического профиля шары после сварки надувают водой под давлением, как воздушные шарики. Дело в том что аустенитные стали хорошо тянуться. Поэтому конструкции из листовой аустенитной стали можно раздувать.

Расчет параметров приложен в Excel файле.

Раскрой можно осуществить на лазерном комплексе или по старинке на ручной гильотине.

Формирование обечайки и конуса необходимо произвести на вальцах. Сначала подогнуть края по шаблону, а потом вальцевать.

Собрать обечайку на прихватках без зазора в стык.

Сварить стыковой шов обечайки с помощью ручной аргонодуговой сварки неплавящимся электродом. Желательно с поддувом. Подрезы на лицевой стороне не допускаются. Должна быть обеспечена герметичность шва и отсутствие внутренних дефектов, так как при шлифовании они станут видимыми.

Сборка конуса на прихватках ведется по обечайке и припуск по окончанию сборки обрезается так, чтобы в стыковых швах не было зазоров или они были минимальны.

Когда конструкция собрана на прихватках можно приступать к сварке. Если хотите обеспечить поддув, заведите шланг в трубку и обклейте скотчем участки незаваренных швов, чтобы поддув не расходовался зря. Помните, что при замыкании последнего шва может произойти выброс сварочной ванны вверх, в связи с тем, что образовался герметичный сосуд. Это может привести к травме.

Ну что ж бачок готов можно приступать к надуванию.

Для надувания необходимо рассчитать давление для каждой конструкции, при котором начнется пластическая деформация и давление, при котором шар разрушиться для того, чтобы знать в каких диапазонах можно надувать.

Если Вы закончили надувание, сбросьте давление до 3-4 Кгс/мм2 и перекройте входной кран. Сбросьте давление в гидронасосе до нуля. Отсоедините шланг высокого давления и перекатывая шар по ПЕСЧАНОМУ полу переместите его на шлифовку. При шлифовки тонкий металл не должен перегреваться (если конечно не усердствовать) так как внутри вода. Перегрев металла приведет к его проваливанию вовнутрь шара.

И еще. Должно быть какое-то защитное покрытие на шарах, о котором я ничего не знаю. Возможно люди, которые занимаются нанесением оксида титана на церковные купола, знают об этом.

Всем спасибо. Удачи в освоении новых технологий.

PS: Возможно в мои расчеты закралась ошибка. Я их не проверял. Будьте осторожны при их использовании. Соблюдайте технику безопасности. Вышлю файл с расчетами по запросу или выложу на форуме если будет разрешение модератора.

На вопросы буду отвечать редко, по возможности. Работы много.

#2 di4

Популярное сообщение!

Часть первая: Через терни к звездам.

Изначально было решено изготовить полые шары спинингованием. (или как там оно называется по научному ротационное формование) Сами потом нагуглите на ютьюбе если интересно. Им кастрюли в делают.

Насмотревшись на ютьюбе роликов как ловко мастера изготавливают кубки, кастрюли и полусферы из тонких блинов решено было по пробовать изготовить полусферу диаметром 150 мм.

Изготовили полусферический пуансон и ролик для обкатки. Попробовали скатать из блина.

Получалось плохо. Решили сделать отверстие в центре. Половники получались знатные, но с трещинами и на полусферу мало походили.

В результате обработки напильником получилось чудо юдо рыба кит.

Ну и при шлифовке вылезло.

Так и стоит в музее завода у дяди Васи в инструментальном ящике.

Часть вторая: Эх, молодежь!

Кого-то посетила гениальная мысли штампануть и порвав все старческие предупреждения и предрассудки был изготовлен еще один пуансон и оправка. Которые были применены к полусамодельному ручному гидравлическому прессу. Пресс долго упирался. В результате родился еще один выкидыш.

Теперь их стало в два раза больше.

Сообщение отредактировал Andrew: 26 Ноябрь 2015 20:52

#3 AKeeper

#4 di4

Популярное сообщение!

Часть третья: Хаппи енд.

Ну а дальше обычная история. Шли дни, срок прошел, клиент начинал нервничать, генеральный начинал психовать, но денег на аутсерсинг (тогда 90 т. р. за комплект, щас значт 180 т. р.) не давал, директор производства с главным инженером ежедневно поднимали данный вопрос на оперативках, стараясь скрывать раздражения. Как обычно вляпались по полной и теперь придется это все разгребать.

Дня три ходил за главным инженером, чтоб тот подписал покупку листа нержавейки толщиной 1 мм. Потом плюнул, пошел делать демо-версию, нашел в цеху лист 2 мм сказал, что буду делать из неё, но возможно не вытяну до конца. Получил раскрой со второго раза из конструкторского отдела, отдал в цех. Долго долбил народ как нужно сделать, все равно сделали по своему, ну да ладно демо оно и есть демо. Ну и поехали.

Получилась вот такая вот шняга, не до давленная. Понес к главному инженеру. Он видать за два месяца натерпелся, увидев демо-версию сразу подписал лист 1 мм. Ну а там дорожка проторенная, знай косяки подчищай.

От оне наши корявости. Не так конечно все радостно как на фотках получилось, но клиент таки заказ принял, отправил на покрытие оксидом титана. Я, посмотрев на то как наше очередное детище забивают гвоздями в упаковочные ящики, пошел дальше бороться со злом в экономикой забытой стране под названием Россия.

Вот такой вот производственный комикс получился.

Применение данной технологии закончилось с окончанием этого единственного в своем роде заказа, кроме случая, когда один из сварщиков изготавливал паровой двигатель для внука, на его школьную презентацию.

Источник