Нижний нагреватель плат из подручных материалов и с минимумом затрат.

Много слов уже написано по разным форумам на тему самодельного низа. Я все перечитал и сделал все равно по своему. Теперь можно паять большие BGA чипы и не ужасаться тому, как платы сгибает до состояния салатницы. Кому интересен обзор этого изделия, а также краткий пересказ других вариантов, найденных в сети, добро пожаловать под кат.

Из чего это готовят и с чем едят

Как и полагается, рыскал долго по интернету, искал какие самодельные низы были сделаны до меня, как кто выкручивается, и что у кого получается. Итак:

1. Галогенные светильники, направленные вверх. По мне так просто лютый ужас: эта штуковина светит вверх, а значит в глаза. А кто-то выпиливает в столе дырки и монтирует светильники туда. Против ничего не имею, но для такого кустарного решения портить мебель как-то жалко, а тем более уж насиловать ярким светом глаза.

2. Электрическая плитка. Да, такая круглая, с одной конфоркой. Над конфоркой делается держатель платы, в которую она вставляется. Уже лучше, но типичная ступенчатая регулировка мощности требует доработок. Да и просто как-то это слишком уж сурово как мне кажется.

3. Нагреватели из лазерных принтеров. Плоские такие и длинные. Уже лучше, но как пишут нагрев сильно не равномерный по их длине.

4. Инфракрасные кварцевые лампы. Такие еще в микроволновках идут в качестве гриля. Вот это уже хорошо. Нагрев производится не только через воздух, но и ИК излучением, более равномерен, легко фокусируется отражателем. Вот только купить отдельно эти лампы оказалось дороговато. Хотя остановился я именно на этом варианте.

Мой рецепт

Прокручивая в голове варианты разных конструкций и озадачиваясь где бы что взять и куда бы приделать вспомнил про такую вещь, как дешевые китайские обогреватели. В них стоят точно такие кварцевые трубки, как в грилях, и цепляются сразу на сетевые 220 В. А тут еще и отражатель в комплекте. Итог: за цену одной кварцевой трубки в розницу мы получаем две и отражатель. Эта идея мне очень понравилась, и я в тот же день помчал на рынок за обогревателем.

Обогреватель оказался чудесного качества: винты не затянуты, клеммы обжаты так, что слезают с провода при попытке их вытащить. Но мне то были нужны только лампы и отражатель. Последний в свою очередь пришлось гнуть до плоского состояния(обогреватель был округлым). Ну а дальше денек послесарил, вырезал корпус из алюминия и обрезков старых системников, и прочего хлама, занимающего половину балкона, склепал все вместе, и получил вполне себе хорошее изделие.

Регулятор мощности

Ну само собой возникла необходимость мощность этого столика ограничивать. Как всегда начал с наполеоновских решений с МК и крутым интерфейсом. Как ум угомонился, проговорил еще раз задачу: «простой минимальный нижний нагрев из подручных средств с минимальными затратами» и решил отказаться от всех наворотов в пользу максимальной простоте. Остановился на простом симисторном регуляторе, такой набор еще Мастеркит продает за завышенную цену. А самому собрать можно за копейки.

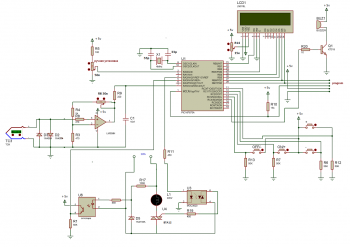

Схема в точности, с номиналами и марками как у меня:

Все лаконично и работоспособно, что и требовалось. Главное терминалы у симистора не перепутать, а то работать ничего не будет. Собрал несколько криво в крышке от распаячной коробки:

Как-нибудь не поленюсь и вырежу ему крышку из пластика.

Вообще эту схему часто ругают на форумах, но она работает у тысяч человек и вроде все в порядке.

Затраты

Что и требовалось, изделие получилось очень дешевым:

1. Жертвенный обогреватель на лампы и отражатель — 500р.

2. Детали конструктива — бесплатно с балкона

3. Рассыпуха на регулятор — в основном все было, но думаю что уложиться в 100р можно с большим запасом.

Что получилось:

В итоге у меня есть нижний нагрев для плат за 600р и несколько вечеров копошения. Нагрева ему хватает с лихвой: на максимальной мощности на плате сперва плавится весь припой, потом начинает отслаиваться медь, особенно большие полигоны. Так что нагреть до нужных 150-200 градусов плату точно можно. Даже не знаю, насколько мое изделие ее прожаривает. Температуру приходится подбирать опытным путем, но думаю, что освоюсь. Для плавного равномерного прогрева подкручиваю мощность по чуть-чуть каждые несколько минут. Не хватает какого-нибудь крепления для плат, нужно будет им заняться. Рабочая поверхность как раз со среднюю ноубучную материнку. Если сделать крепление повыше, должно прокатить и с настольными. Не помешает также сообразить какую-нибудь заслонку, если захочется помонтировать чего-нибудь маленького.

Возможностей к апгрейду тут масса, воображение включить только и поразмыслить. Например можно сделать автоматизированный регулятор мощности, который сам бы плавно менял температуру. Можно подумать над измерением температуры на плате и чипе, управлением и заданием термопрофиля, скажем по USB с ПК. Можно приделать верхний нагрев, и получить полноценную станцию BGA монтажа. Но лучше на нее подкопить, а пока перебиваться этой.

А еще в мороз им можно квартиру обогревать:)

Источник

Нижний подогрев плат с управлением на PIC16F873

Устройство предназначено для дополнительного подогрева печатных плат при пайке smd и bga компонентов на платах мобильных телефонов видео карт и тд. Что позволяет уменьшить деформацию печатной платы и облегчает процесс пайки.

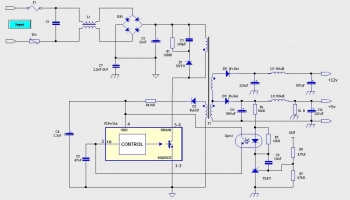

Регулятор температуры построен на микроконтроллере PIC16F873 (или PIC16F876) индикация показаний осуществляется на LCD WH1602B измерение температуры реализовано на термопаре (термопара от мультиметра).

Меню прибора

- Режим авто, регулятором выставляется температура 0-250 °С.

- Ручной режим, регулятором выставляется мощность нагревателя, есть задержка плавный пуск нагревателя.

- Настройка максимальной мощности в режиме авто 0-100%, по умолчанию 60%.

- Настройка скорости нарастания температуры в режиме авто 0-255, по умолчанию 220.

- Настройка скорости спада температуры в режиме авто 0-255, по умолчанию 5.

Все настройки сохраняются в энергонезависимую память МК, при первом включении произведите настройки в 3-5 пунктах меню.

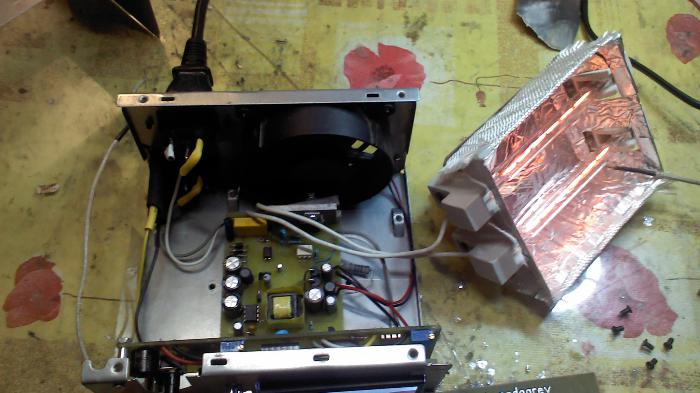

В моей конструкции использованы две лампы от прожекторов см фото. Питание от любого БП 5 в 200 мА. Регулировкой резистора R14 настраивается контрастность дисплея, резистор R8 настраиваются показания термопары. Cимистор BTA12 или аналоги.

В архиве присутствуют прошивки под pic16f873a и pic16f876a, и печатные платы, плата блока управления и плата БП на 5в и 12в(для питания вентилятора) с димером. Блок питания построен на viper12a трансформатор можно взять из компьютерного БП трансформатор дежурного питания. Либо используйте блок питания своей конструкции.

Источник

Нижний подогрев из утюга.

Подогрев из утюга.

Строго говоря, тема длиннопоста относится скорее к разработке, чем к ремонту.

Но поскольку разработка имеет практическую ценность в первую очередь для целей ремонта, я решил спросить у @gepka разрешения на публикацию в разделе ремонтников, с чем он любезно согласился.

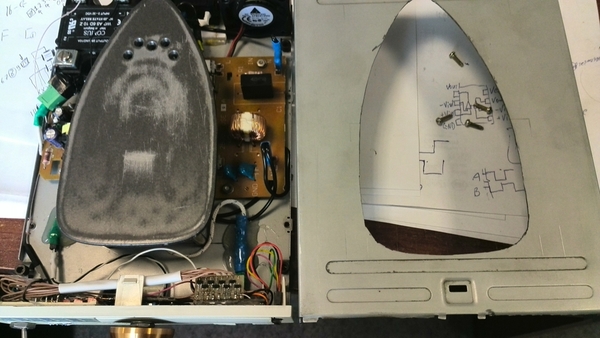

Началось все с того, что мне принесли компактный дорожный утюг, с вопросом можно ли его починить. Разобрав его я увидел, что внутренние клеммы подгорели, регулятор из биметаллика частично оплавился, короче починить его я мог, но с только кастрацией термостабилизации. Поскольку стоимость утюга составляла что-то около 700 рублей, владелица решила, что ожидаемый результат все равно не стоит усилий и сказала, что можно выкинуть.

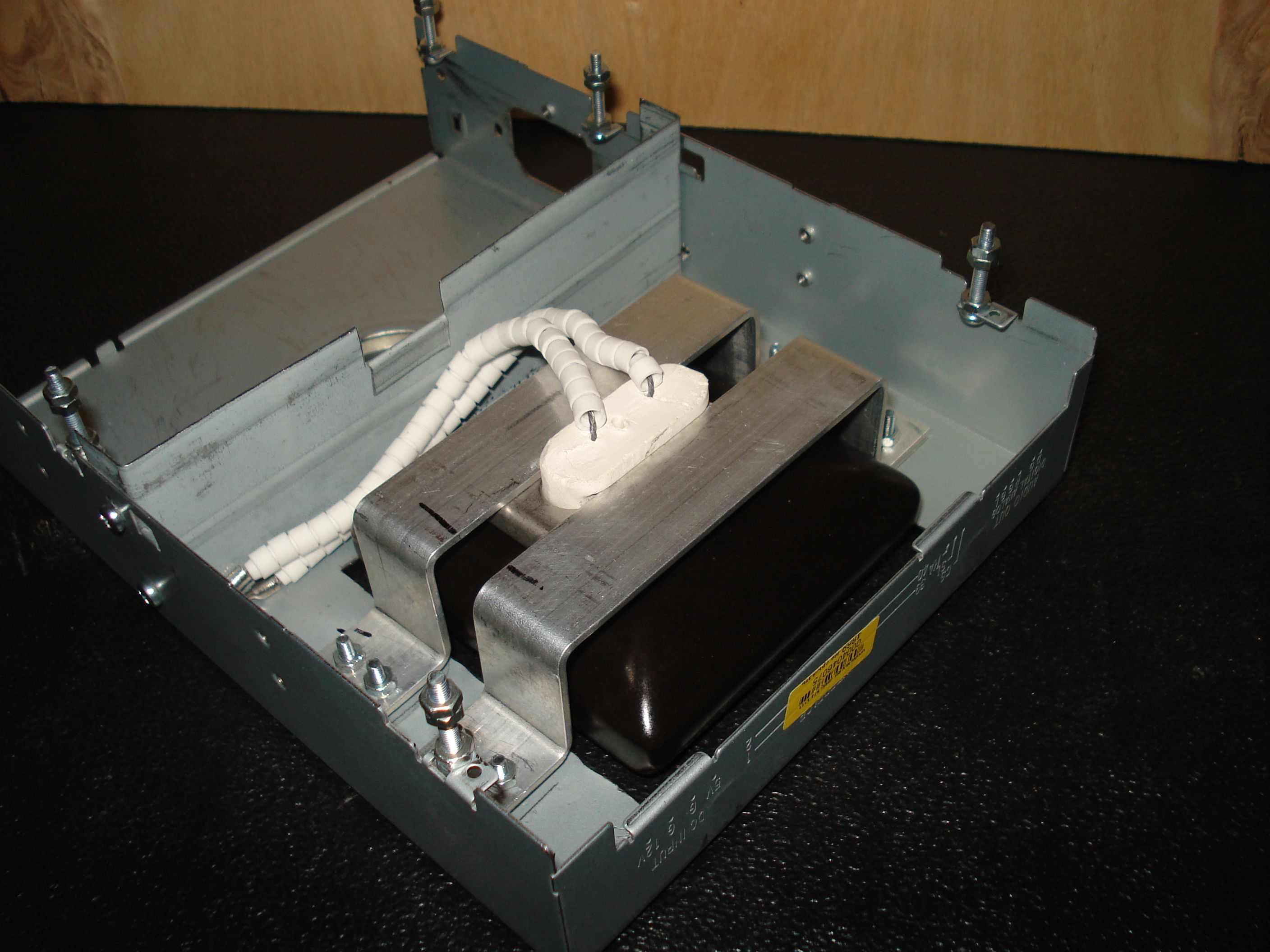

Я уже отрезал было шнур питания, но нечто внутри меня внезапно подтолкнуло уточнить, могу ли я забрать подошву. Разумеется нагреватель с подошвой для владелицы, как отдельная часть не представляли никакой ценности, и я получил добро делать со всем потрохами все, что мне заблагорассудится.

Я давно уже подумывал, что надо бы сделать что-то для нижнего подогрева, но поскольку я разработчик, а не ремонтник, мысли были вялые и аппатичные.

Но раз уж подвернулась оказия, было решено попробовать сделать подогрев из того, что упало в руки. Сразу оговорюсь, что я не ставил своей целью сделать устройство привлекательным. В данном случае мне требовалась только 1) функциональность и 2) безопасность прибора. Именно по этим двум причинам оно и сделано 1) невзрачно и в довольно короткие сроки 2) но все-таки в корпусе.

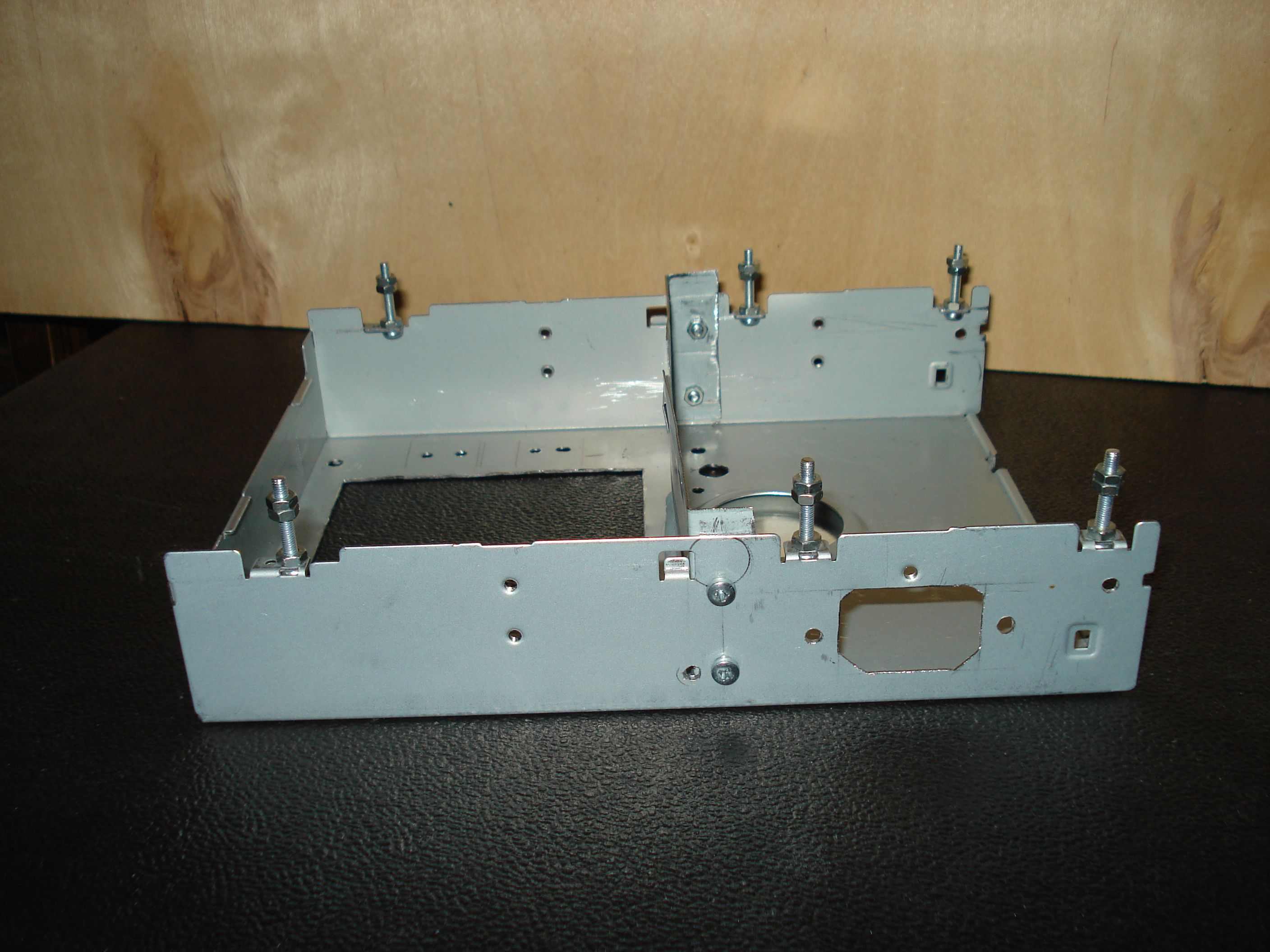

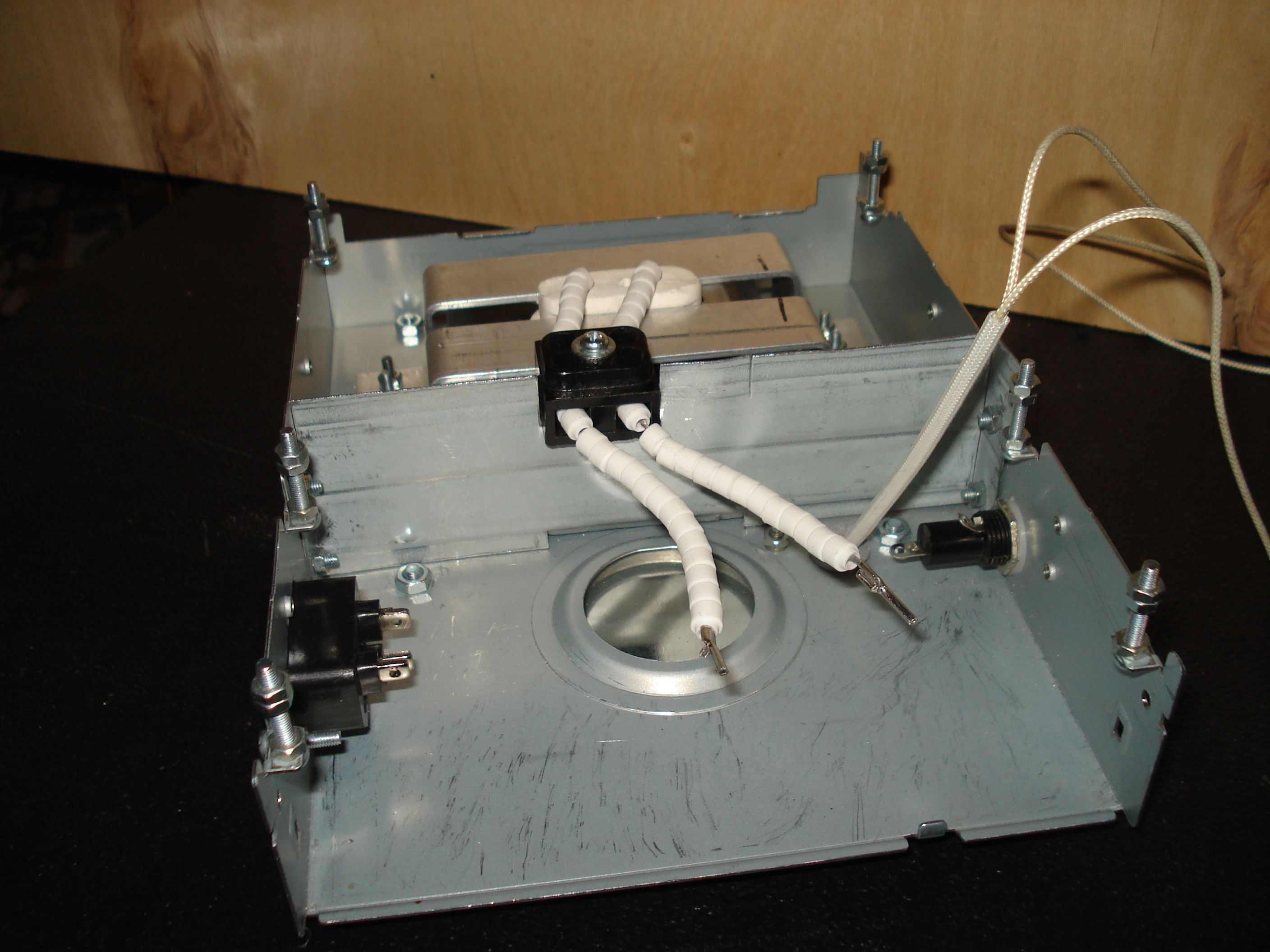

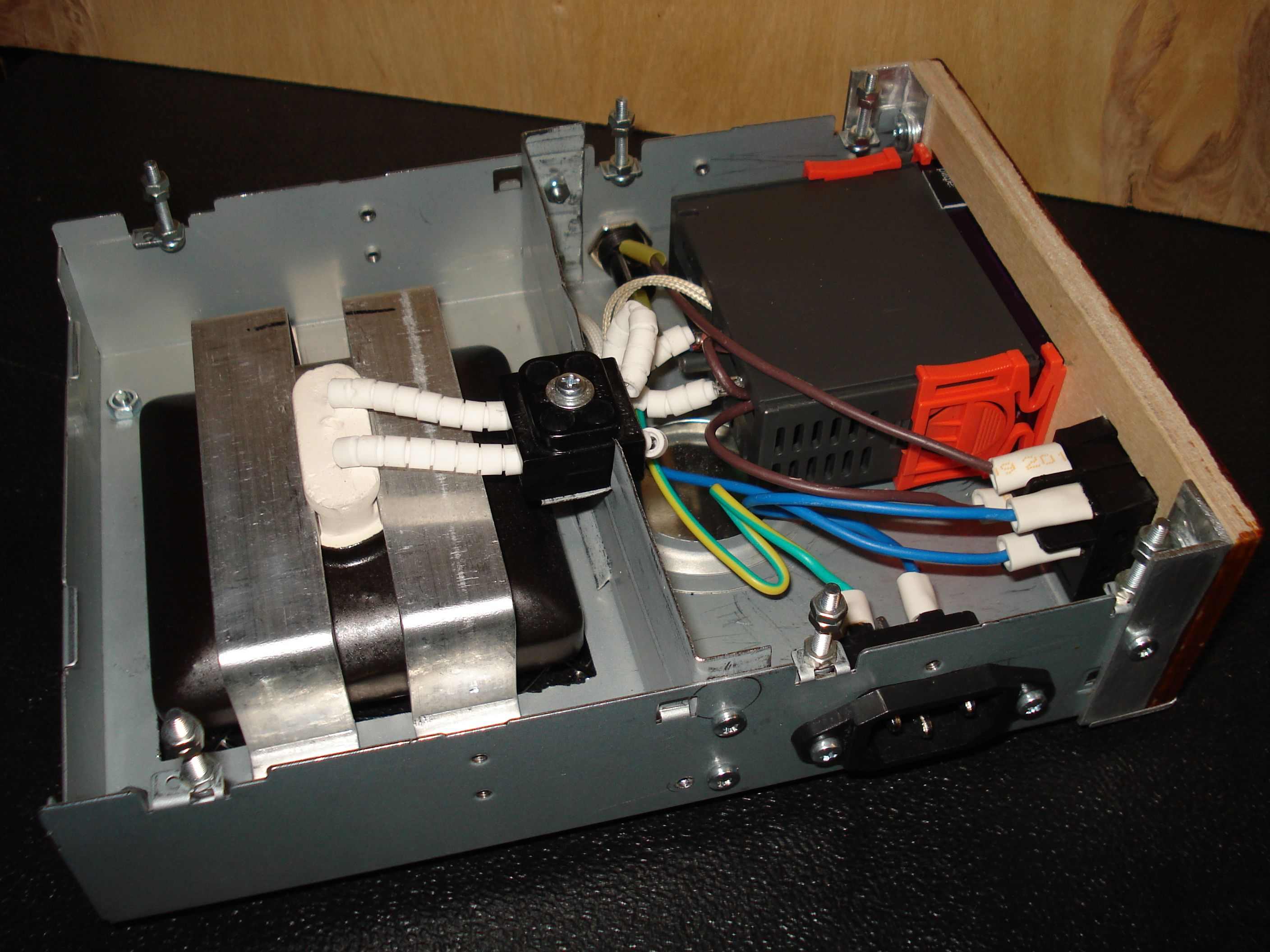

Прикинув, в какой корпус засунуть все потребное я остановился на корпусе CD-ROM.

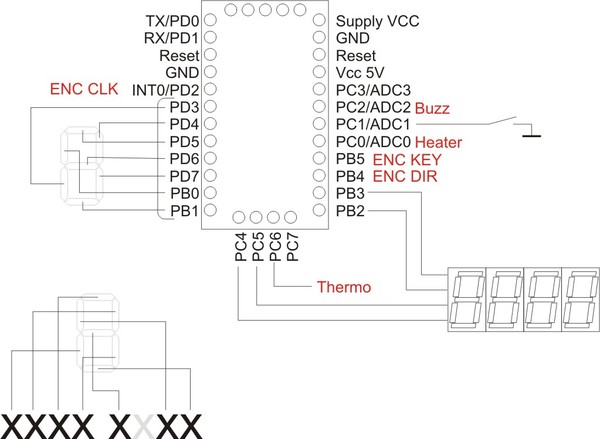

LED семисегментник (текущая температура, установки, меню) тумблер отключения текущей работы (но не выключения устройства), индикатор работы и включенного нагревателя, ротационный энкодер с кнопкой, справа — разъем для обновления прошивки

Ну тут особо нечего рассказывать, любому человеку с руками и инструментом очевидно, как и что сделано, не буду останавливаться на этом. Подошва установлена на стойки, стойки закреплены к нижней стенке.

По силовой части – просто разъем Е14, выключатель, небольшая плата с предохранителем и фильтром мне показалась здоровой идеей, поскольку на момент сборки я не исключал, что буду использовать ШИМ на килогерцовых частотах, а шуметь относительно мощным потребителем в сеть – не лучшая идея. Позднее я обнаружил, что все, имеющиеся у меня IGBT имеют встроенный диод, что потребовало бы городить выпрямитель и, возможно, демпфер, а места внутри не так много. Так что отказался от этой мысли в пользу твердотелого реле.

Для управления полученным использован ротационный энкодер и семисегментник. МК взял первый, который удовлетворял потребностям по числу выводов. Удобнее всего показалось взять ATMega328p в виде готовой платы Arduino. Питание – обычный зарядник, кажется от nokia, с последующим DC-DC стабилизатором. Мог взять сразу на пять вольт, но на пяти вольтах как-то совсем вяло крутился вентилятор, а использовать длительное время нагреватель с питанием от 220в, при температуре в 200С, в самодельном устройстве руководствуясь «да авось не нагреется» мне показалось не лучшим подходом.

Примерно так я прикинул что у меня куда подключится (ну ладно, на самом деле сперва распаял как мне распаялось, а потом перерисовал, чтобы не путаться)

Вот так я скомпоновал модули.

Да, признаю, видок на троечку, как и аккуратность исполнения. Но поскольку повторять такое изделие мне наверняка более никогда не представится (а Вам часто приносят в ремонт утюги ?) – решил, что изготовление отдельного шилда нецелесообразно. Сомневаюсь, что при наличии альтернативы в виде дешевой плитки из Ашана кто-то из Вас пойдет покупать утюг, отрывать от него подошву и делать корпус по образу и подобию моего поделия.

Контроль температуры производится термопарой K-типа (можно было и по другому, но взял то, что было под рукой), термопара прикреплена в подошве снизу, на фото ее не видно, только шлейф с разъемами. Рассчет ОУ для контроля взят из интернета (в конце поста будут ссылки на источники – не вижу причин нагружать пост результатами чужих статей)

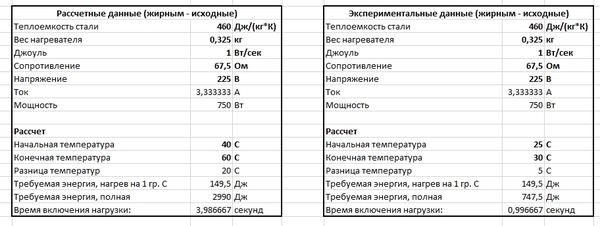

Рассчет термостабилизации – стандартный тепловой рассчет. Масса подошвы нам известна, (325 грамм, в моем случае) материал, как я предположил – сталь. Теплоемкость стали 460дж/(кг*градус). Текущую температуру берем через АЦП с термопары, зная на сколько градусов нам нужно подогреть – вычисляем мощность: 225вольт^2/сопротивление нагревателя= в моем случае 750Вт. Одна Ватт/секунда – один джоуль. В экселе прикидываем, проверяем экспериментально – все расчеты почти идеально подтвержаются практической работой.

adc=(z 0) press—; // таймер паузы нагрева

if (ind_no>4) ind_no=0;

PORTB=(4 =end_temp) beep(1000); // сигнал достижения температуры

run=2; // признак — продолжать выполнение, отключить сигнал.

Простите за форматирование, не нашел способа использовать разметочный тэг #CODE

В принципе это практически все главное, что Вам нужно от программы МК. Таймер, ноги, и меню, думаю все осилят. Если нет – не вопрос, выложу, не жалко, но разбираться Вам все равно придется, а это по опыту всегда лучше делать самому, а не ковыряясь в чужом коде.

Данные АЦП с термопары имеют практически идеальную линейную зависимость к температуре. Я не стал городить подстроечные резисторы для схемотехнической регулировки, а коррекцию производил вычислительно. Да, это потребовало использование float, чего я вообще-то очень не люблю, но в данном случае я очень далек от тому, чтобы упереться в производительность чипа, так что счел допустимым. Калибровка производилась вот этим (одолжил на пару дней у наших кондиционерщиков), Вы можете использовать все ту же термопару и мультиметр.

Правда диапазон прибора только до 200гр.С, а подогрев я рассчитывал до 250гр.С но в диапазоне от 30 до 200гр линейность практически идеальна, так что думаю, что и до 250 она такая же.

Пост получился немного скомканным, но я не знаю, что именно будет интересно, а углубляться в возможно совершенно очевидные вещи мне не хотелось. Лучше подробно отвечу в комментариях.

Источник

Подогрев плат своими руками. Версии 1 и 2

Здравствуйте уважаемые ЯПовчане!

Много уже здесь было всяких самоделок,много чего полезного из них я для себя почерпнул и решил что можно и свою лепту внести в это дело-может кто то и из моего опыта найдет для себя конструктивную составляющую. Пост первый,постараюсь не запутаться с созданием и добавлением фоток, поэтому прошу отнестись как к новичку с терпением :).

Будет около двух десятков фоток и текст.

Занимаюсь ремонтом цифровой техники и конечно процесс

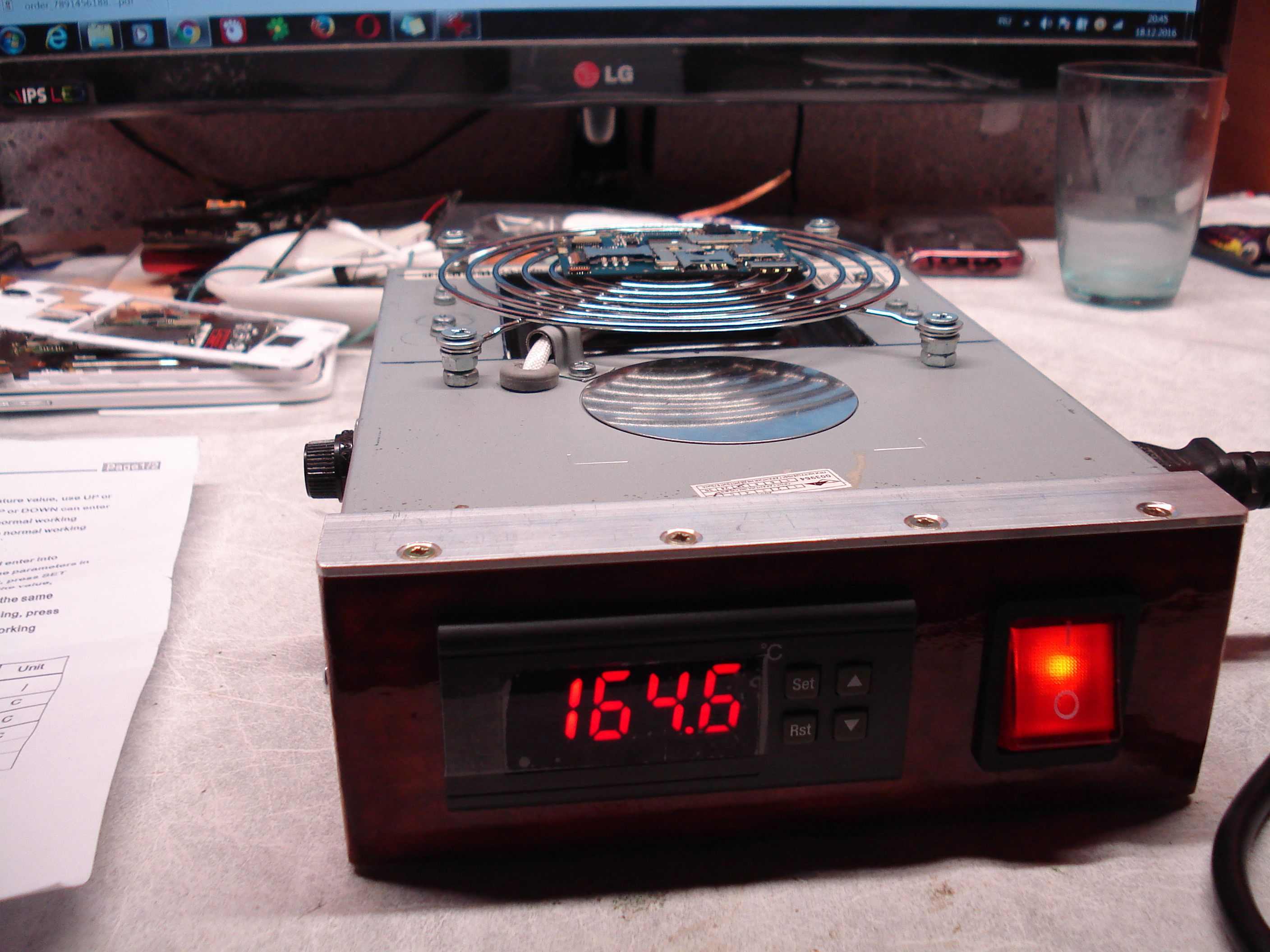

пайки это неотьемлемая часть работы.Кто занимается тем же самым прекрасно знают как спасает,а иногда и просто не позволяет без своего наличия выполнить работу нижний подогрев для малогабаритных плат. Да, эти устройства продаются,но во-первых,стоят как-то неоправданно дорого (тот же Профи- цены от 4000р), во-вторых сделать самому это как минимум приятно :). Изготовление термовоздушного нагревателя плат не рассматривалось изначально поскольку у него главный недостаток это шумность.На работе это не напрягает,а вот дома хочется тишины и покоя,поэтому было принято решение ваять инфракрасный вариант.Для сравнения цена в магазине у аналогичного примерно 5600р. Вся электроника была заказана на всем известной торговой площадке и вот дело пошло.Корпусом у нас будет служить дохлый DVD-привод.Освобождаем его от внутренностей и после разметки вырезаем необходимые технологические отверстия и формы.

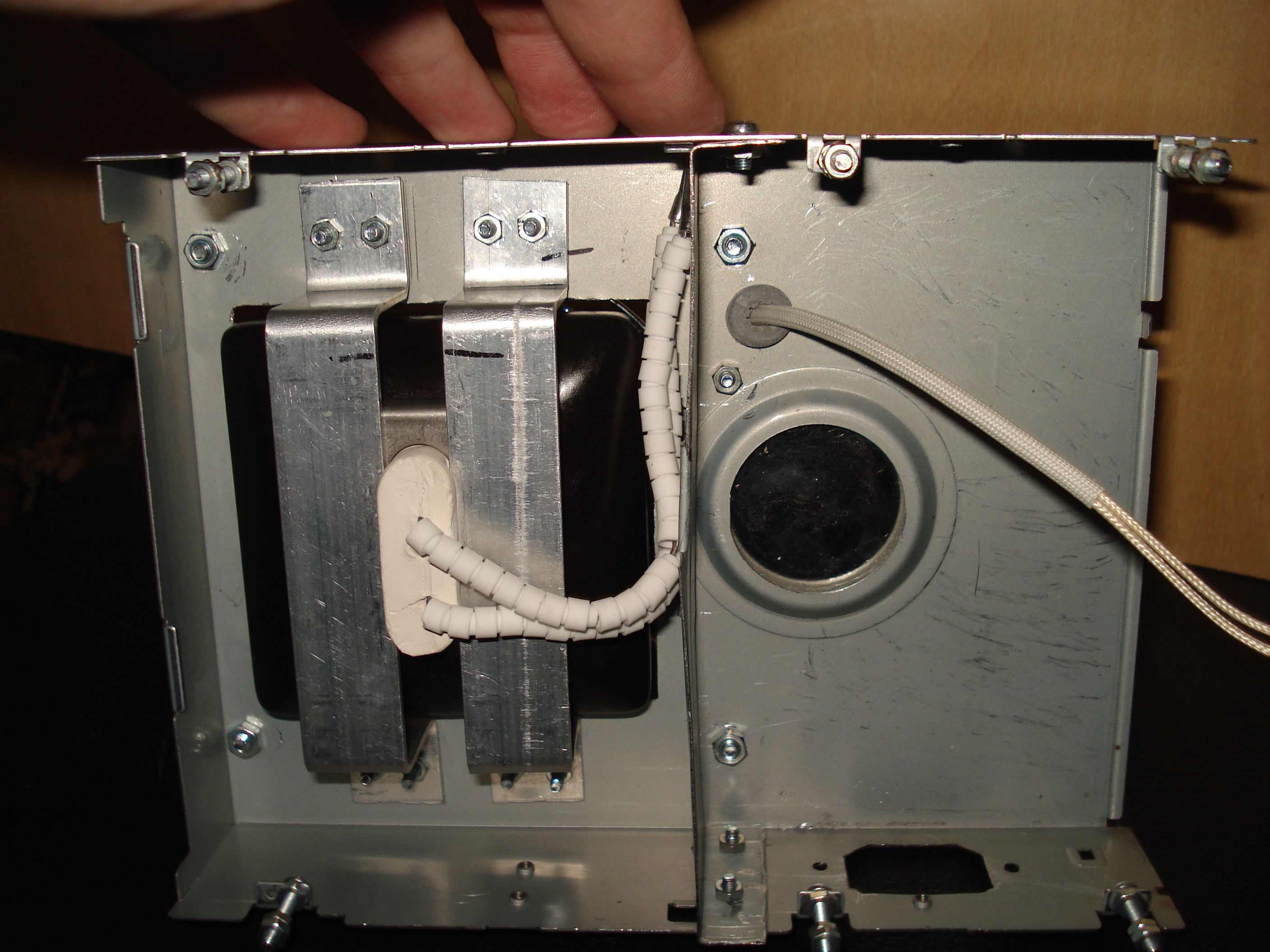

Устанавливаем сам инфракрасный излучаель.Он керамический,стоимость на данный момент 530р.Цены я указываю по тем ссылкам,по которым я все покупал так что

они могут отличаться, если Вы просто найдете эти комплектуюущие поиском.Крепил алюминиевыми скобами-делал из полосы.Отверстий для крепления этот

нагреватель не имеет,а фиксироваться в устройствах должен в специальной прорези посредством пружинной пластины.Описывать подробно не буду-тут уж кто как

придумать сумеет так и закрепит.У меня получилось надежно и без болтанки зажать его скобами.

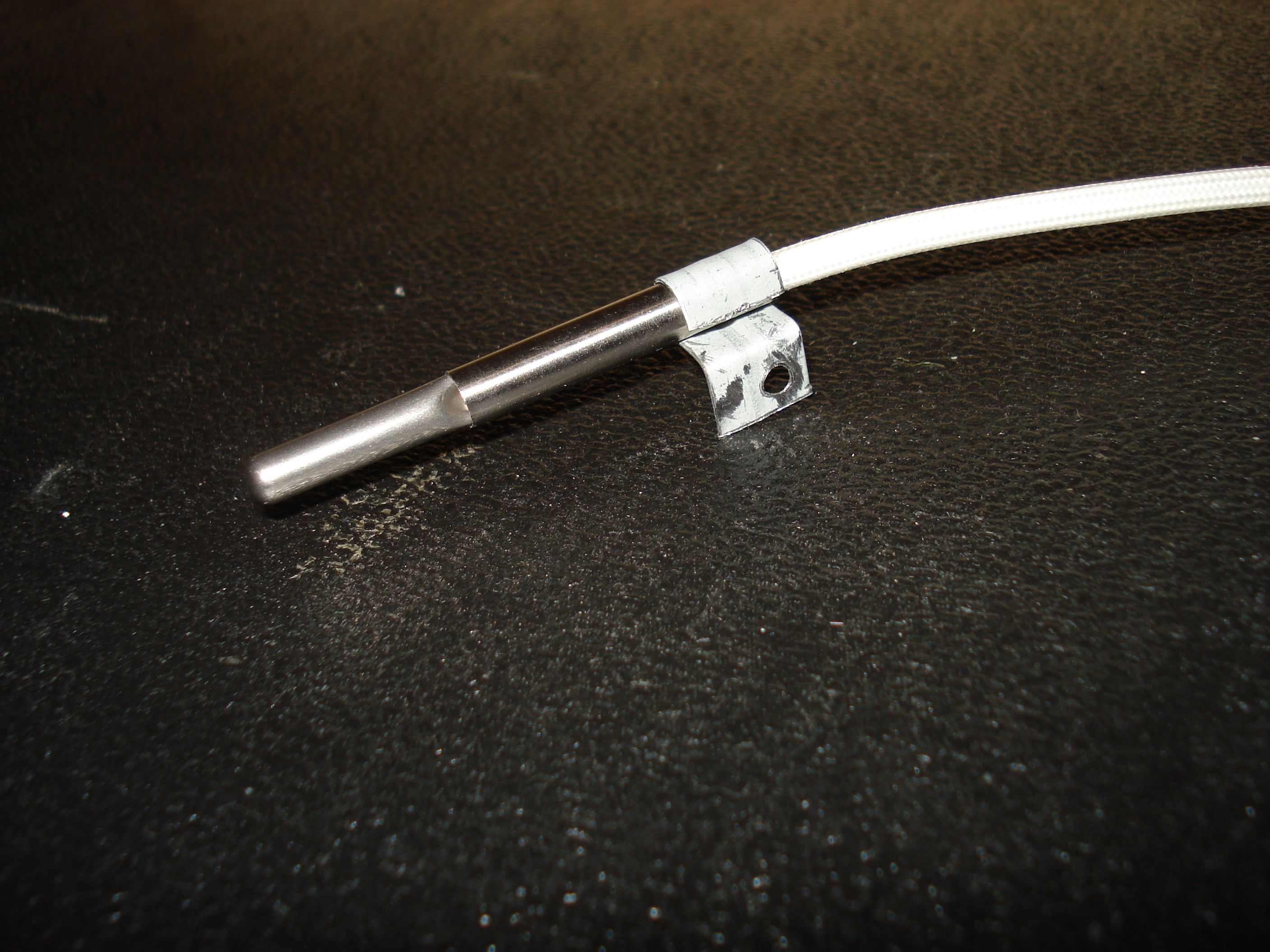

Далее устанавливаем термодатчик,который шел в комплекте с термостатом(о нем позже).Для этого изготавливаем из полоски металла элемент крепления и

зажимаем туда нашего подопечного.

Датчик старался расположить так,чтобы его передний край был над центром нагревателя.

Закрываем все это дело решеткой от кулера блока питания одновременно обеспечивая расстояние от поверхности нагревателя до плат примерно 15мм.

Переходим к изготовлению передней панели.Она из фанеры 7мм-что было под рукой то и взял.Лобзик,напильник,нож и наждачка и вот можно монтировать в нее

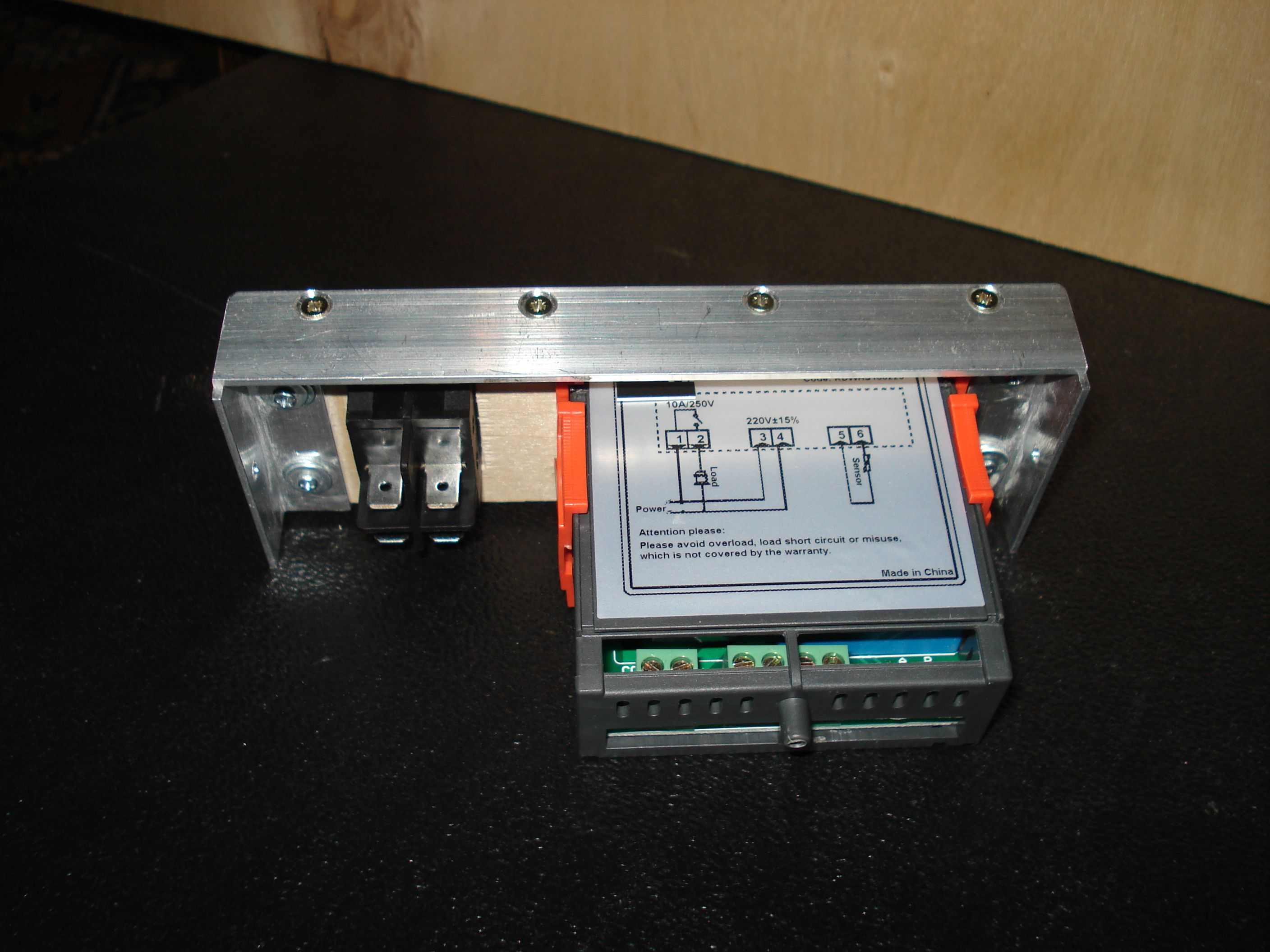

термостат и кнопку включения.Термостат-он умеет включать и выключать нагрузку по заданной программе,поддерживать нужную температуру

подконтрольного объекта.Стоит сейчас около 900р.

И коммутируем все это в единое целое.

На выходе получаем готовое изделие.

Схема простейшая.Сетевое напряжение через кнопку включения и предохранитель подается на термостат.Нагреватель

подключен к нему же(схема подключения нарисована на корпусе термостата).В свою очередь термостат на основе показаний датчика и заданной программы

осуществляет управление нагревателем.Когда температура датчика достигнет заданной нагрев прекращается,а когда температура опустится до нижнего

предела нагрев снова включается и греет плату до установленного порога.Потом процесс повторяется.

Все получилось здорово и красиво,но в процессе эксплуатации обнаружились и недостатки этой конструкции.Самый главный это инертность нагревателя.

Т.е. при включении, когда идет первичный набор температуры термостат, как ему и положено отключает питание нагревателя когда значение достигнуто.

Но нагреватель,зараза имеет массу :).Вот этот момент я упустил когда обдумывал проект.Наверное как обычно уставший был :).И когда питание с нагревателя

уже снято он продолжает греть. и греет еще градусов на 30-40.Потом идет остывание,следующее срабатывание нагрева и вновь отключение.Но теперь уже

пост-нагрев не так большой,15-20 градусов.Это происходит потому,что датчик не остывает до комнатной температуры как при первом включении и дает

команду на нагрев уже горячей платы.Сам нагреватель тоже горячий.Соответственно время нагрева уменьшается и после отключения нагревателя его запаса

тепла хватает уже на меньнее время пост-нагрева.Следуюущий цикл уменьшает эти показатели еще.И так до тех пор пока температура платы не станет той,

которую мы задали на термостате.Как успокаивающийся маятник.По времени этот процесс занимает минут 10.Вроде немного,но тут есть засада-первым циклом

нагрева можно навредить плате,когда температура убегает выше заданной.Обойти эту проблему можно установив на нагрев какую-нибудь ненужную плату и

подождать пока с ней нагреватель выйдет на рабочий режим.Но это ж неудобно и не по фэн-шую.Поэтому было принято решение о доработке устройства в версию 2.

В закромах у меня много всяких примочек валяется и среди них есть диммер до 2000вт переменного тока.Стоит такая штуковина 180р.

Источник