- Как сделать треногу для казана своими руками

- Виды треног для котелка

- Чертежи и размеры треноги для котелка

- Из чего сделать треногу под казан

- Как сделать треногу для казана из металла своими руками

- Как сделать треногу для казана из дерева своими руками

- Как сделать складную треногу для костра своими руками

- Заключение

- Удобная тренога для костра своими руками

Как сделать треногу для казана своими руками

В походе важно быстро приготовить пищу. Сваренные на костре суп и каша кажутся вкуснее, чем домашняя еда. Иногда невозможно соорудить помост для котелка или чайника, т. к. вокруг нет камней или кирпича. С проблемой легко справится тренога для костра своими руками. Изготавливают подставку для котелка из металла или дерева.

Виды треног для котелка

Простейшие конструкции подставок под котелок выпускают высотой 60-120 см. Выделяют несколько разновидностей:

- малая классическая – высотой до 120 см, некоторые модели выпускают с регулируемыми ножками;

Конструкцию удобно переносить в чехле

круглая – подставка состоит из ободка на трех ножках, на ней удобно размещать казан или чайник, высота изделия до 60 см, высота до 40 см;Костер разводят под отверстием, низкое расположение ведра позволяет быстро приготовить пищу

- складные треноги наиболее популярны среди туристов, разборная конструкция умещается в рюкзак и весит до 10 кг;

Подставку изготавливают из алюминиевых трубок

- большая складная подставка уже не выглядит как тренога, т. к. у нее четыре ножки, на центральную перекладину подвешивают не только казан, но и чайник, ведерко или решетку для гриля.

Разборный комплект помещают в специальную сумку-чехол и переносят на плече

Чертежи и размеры треноги для котелка

Прежде чем приступить к изготовлению самодельной треноги для котелка делают набросок. На чертеж детально наносят параметры конструкции. Перед зарисовкой производят замеры котелка и других емкостей, которые планируют подвесить над очагом.

В зависимости от размеров посуды вымеряют необходимую высоту треноги для костра. Рекомендуемые параметры 60-120 см, верхний диаметр 10-30 см, нижний – 40-70 см.

Конструкции из полых труб легкие и подходят для пеших походов. Массивные и надежные треноги для костра сооружают из кованого металла. Такие подставки перевозят только на автомобиле, т. к. они тяжелые. Преимуществом кованых треног является возможность размещения казана весом 20-40 кг.

Из чего сделать треногу под казан

Перед изготовлением подставки для костра выбирают материал. Треноги для костра делают из следующего металла:

- сталь – устойчива к нагреву, но тяжелая;

- чугун – высокопрочный и устойчивый к высоким температурам, его недостаток – большой вес;

- алюмини й – легкий, но непрочный, удобен для переноса.

Походы бывают пешими и автомобильными. Для пешеходных прогулок применяют трубы из легких сплавов, а для длительных путешествий – надежные. Для изготовления треноги потребуются металлические пруты или полые внутри трубки. После выбора типа профиля готовят следующие инструменты и материалы:

- три отрезка металлической трубы;

- три болта;

- три крюка;

- стальную цепь;

- пассатижи;

- сварочный аппарат;

- болгарка;

- рулетка;

- карандаш для разметки.

Как сделать треногу для казана из металла своими руками

Процесс изготовления костровой треноги своими руками прост. Некоторые умельцы делают подставку без чертежа или схемы. Просто вымеряют три отрезка трубы, соединяют их кольцом, подвешивают цепь.

Из бочки, бывшей в употреблении, изготавливают треногу для костра по следующей инструкции:

- От бочки диаметром 30-40 см отрезают кольцо высотой 10-20 см.

- Из металлического уголка отрезают три части длиной 40-60 см.

- На кольце производят разметку для приваривания ножек. Для этого измеряют длину окружности и делят на три получившуюся величину. Карандашом делают отметки.

- На выделенные участки при помощи электросварки крепят ножки.

- Примеряют казан.

- Окрашивают краской по металлу, стойкой к высоким температурам.

Из металлического прута или монтажных реек изготавливают простые треноги для костра. Пошаговый план работ следующий:

- Рейку делят на три части по 100 см.

- На месте соединения просверливают отверстия диаметром 1 см. Для этого отступают от конца 2 см.

- Кольцо диаметром 9 мм продевают сквозь проделанные отверстия.

- При помощи сварочного аппарата скрепляют концы кольца.

- Чтобы тренога над костром стояла устойчиво, ножкам придают острую форму и подпиливают при помощи болгарки.

- Отмеряют стальную цепь длиной 60 см и крепят ее на кольцо при помощи сварки.

- На конец цепи одевают крюк.

- Треногу для костра зачищают и тщательно шлифуют поверхность. Окрашивают краской по металлу и обжигают в костре. После чего конструкция будет иметь привлекательный вид.

Как сделать треногу для казана из дерева своими руками

Бывает, что уже на природе, выясняется, что забыли взять подставку для котелка. В таком случае приходится мастерить ее из подручных средств. Ветки от деревьев в походе найти не так сложно. Для изготовления простейших конструкций потребуются бечевка и металлический крюк. Если прутка не оказалось, котелок подвязывают веревкой. Этапы изготовления треноги для казана из дерева:

- Из сухих веток отбирают прямые жерди высотой 120 см. Освобождают их от боковых побегов и зачищают при помощи ножа или топора.

- Чтобы конструкция была более устойчивой, нижние края жердей затачивают как колья.

- Из палок сооружают пирамиду. Сверху тщательно опутывают бечевкой жерди и крепко связывают.

- К одному краю веревки подвязывают крюк. Если такового не оказалось, ручку казана крепят бечевкой.

Опытные туристы рекомендуют перед применением треноги для костра из дерева тщательно смочить водой ветки. Из жердей делают и подставки для подвешивания нескольких котелков и чайника. Порядок проведения работ по изготовлению подвеса для казана следующий:

- Из веток готовят три жерди высотой 120 см. Освобождают от боковых веток и зачищают.

- Два прута затачивают с одной стороны, как колья. Полученные ножки вставляют в землю друг напротив друга на расстоянии 1 м.

- Сверху на установленные ножку крепят перекладину из третьей жерди. Ее фиксируют бечевкой или проволокой.

- На перекладину подвешивают металлические крюки и посуду. Если крюки не были припасены, то привязывают металлическую проволоку или смоченную веревку.

Если припасено несколько крюков, их подвешивают друг к другу. Такая конструкция позволяет регулировать температуру нагрева казана и чайника. Опытные туристы рекомендуют всегда иметь в запасе универсальный крюк. Он разгибается в разные стороны и может регулировать высоту котелка.

Подвесить котелок можно на рогульку. Чтобы смастерить подобную конструкцию, находят длинную жердь и освобождают от мелких веток. Для подвешивания котелка находят длинную палку с кончиком, как на рогатке.

Толстую жердь вставляют или вкапывают в землю на 20-40 см, чтобы конструкция стояла устойчиво, вокруг кол обкладывают камнями. Палку привязывают к жерди. Конструкцию проверяют на надежность наполненным водой котелком.

Как сделать складную треногу для костра своими руками

Прежде чем приступить к изготовлению треноги для котелка своими руками, изучают фото-инструкцию и готовят инструменты и материал. Изучив схему, просчитывают необходимое количество металлического прута и других комплектующих. Также потребуется кусок металлической пластины размером 20*20 см, толщиной 3-4 мм. Порядок изготовления треноги для костра своими руками следующий:

- Из металла вырезают равносторонний треугольник с длиной стороны 12 см.

- Углы скругляют при помощи болгарки и подтачивают, чтобы металл не порезал пользователя.

- В центре детали просверливают отверстие 24 мм.

- С трех углов проделывают отверстия 13 см диаметром.

- Углы треугольника загибают вверх.

Между центральным и угловыми отверстиями карандашом наносят в центре черту, по которой сгибают деталь

- На одной из сторон треугольника приваривают гайку М8. Она будет действовать как стопорный механизм при регулировке высоты цепи для подвешивания котелка.

- Из прутка 5-6 мм отрезают часть длиной 8-10 см. Сгибают его в виде буквы Г и вставляют в гайку. Это стопорный фиксатор.

- Поверхность шлифуют при помощи насадки на болгарку.

- Из прутка нарезают три отрезка по 105 см.

- Концы прутков затачивают, чтобы тренога для костра устойчиво стояла на земле.

Ножки обтачивают на токарном станке или срезают при помощи болгарки

- Из прута 6 мм отрезают часть длиной 20-30 см. Элемент сгибают в кольцо и приваривают к верхнему звену цепи. Это кольцо играет роль ухвата, т. к. без него, вытягивая горячий казан из огня, емкость можно уронить.

Все зазубрины обтачивают и шлифуют при помощи болгарки, чтобы в дальнейшем не поранить руки

- К нижнему краю цепи приваривают крюк. Его приобретают в специализированном магазине или изготавливают из прутка 6 мм, изогнув буквой S.

- Чтобы тренога для костра выглядела более декоративно, ее зашкуривают и окрашивают огнестойкой краской по металлу.

Из старой рабочей одежды шьют чехол для удобства перемещения

Заключение

Тренога для костра своими руками – необходимый атрибут и прекрасный помощник в приготовлении пищи в походе. На свежем воздухе еда становится вкуснее и ароматнее.

Источник

Удобная тренога для костра своими руками

Во время эксплуатации выяснился ряд недостатков, а именно:

1. Нет возможности быстро регулировать высоту подвески казана. (На кострах, как правило, не бывает «крутёлки», чтобы быстро сделать огонь поменьше)))) При обильном закипании остаётся одно — регулировать нагрев, подымая, или опуская казан (котёл). Сделать это посредством перевешивания на другое звено цепи, хорошо только в теории! На практике же, нужно, как минимум, два человека — один подымает казан (а он тяжёлый!), другой перевешивает цепь. И даже вдвоём делать это на вытянутых руках над пылающим костром и кипящим котлом — то ещё удовольствие!)))). К тому-же, если перевесить высоко, то остаток цепи норовит обмакнуться в котёл))).

2. Недостаточная ширина! Компания у нас большая, и, если висит, к примеру, пятнадцатилитровый котёл, то висеть он должен только внизу! Поднять его нельзя, так как сверху «ноги» сужаются. Для того, чтобы он помещался и высоко тоже, тренога должна быть больше двух метров в высотой.

3. Недостаточная компактность. Даже в сложенном состоянии она в длину — более метра! Не в любой багажник входит вдоль, или поперёк! А если класть её по диагонали — забирает много полезного пространства!

4. Её нельзя отставить в сторону, если она временно не нужна! То есть, мне хотелось бы, чтобы тренога в собранном состоянии представляла собой жёсткую конструкцию, которую можно, одев перчатку (она может быть горячей!) просто отставить временно в сторону, а потом так-же легко поставить обратно на своё место.(И при этом она не изменяла своей геометрии даже если её переносить за одну «ногу») А наша, при попытке её поднять — складывается. (А она — горячая!))). Т.е., снять и отбросить в сторону её ещё можно, но вот, поставить обратно над пылающим костром — проблематично! Нужно ждать, когда костёр немного потухнет.

Учитывая все эти моменты, я решил сделать новую своими руками. И вот, что у меня получилось:

На этом фото она разложена не полностью. Нижние отрезки «ног» — телескопические!! Если выдвинуть и их, то высота от земли до крюка (в его верхнем положении) составляет 1м. 60 см!! Просто, сейчас не сезон для выездов «на природу» и фотографировал я её в помещении, размеры которого не позволяли полностью взять в кадр такую массивную конструкцию.))))

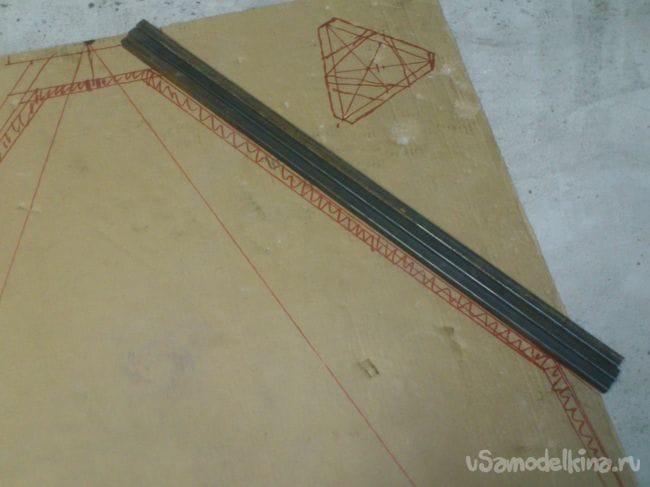

Вот что мне понадобилось для её изготовления:

1. Профильная труба сечением 15 на 15 мм.

2. Профильная труба, сечением 20 на . мм. (Нужна для изготовления П-образной направляющей, поэтому подойдёт любые обрезки профильной трубы с одной стенкой 20 мм)

3. Листовое железо толщиной 5 мм. (У меня — «рифлёнка», это не обязательно)

4. Обрезок шпильки М14.

5. квадрат (прокат) 10 на 10 мм.

6. квадрат (прокат) 12 на 12 мм. (Нужен для усиления мест изгиба («колен») трубы-«пятнадцатки», поэтому подойдут короткие обрезки).

7. Подвесной пружинный элемент от системы подвесных потолков «Армстронг».

8. Проволока диаметром 4 мм.

9.Обрезок рилинговой трубки 16 мм. (Не обязательно.)

10. Болты М6 длиной 25 мм. (3 шт. для изготовления осей «ног»)

11. Гайки М6 колпачковые. (Для того-же.)

12. Болты М6 барашковые. (3 шт. Для фиксации телескопических частей.)

13. Гайки М6.(обычные)

14. Гайки М14.

15. Барашковые болты М5 (3 шт.)

16. Барашковые гайки М5 (3 шт).

17. Термостойкая эмаль.

. Написал этот список — и сам в шоке. Ведь делал-то простое, можно сказать, примитивное изделие, а наименований материалов потребовалась уйма!

Но ничего!! Мы не ищем лёгких путей. Изделие получилось, и отвечает всем заложенным мною критериям! А значит — силы и время потрачены не зря!!

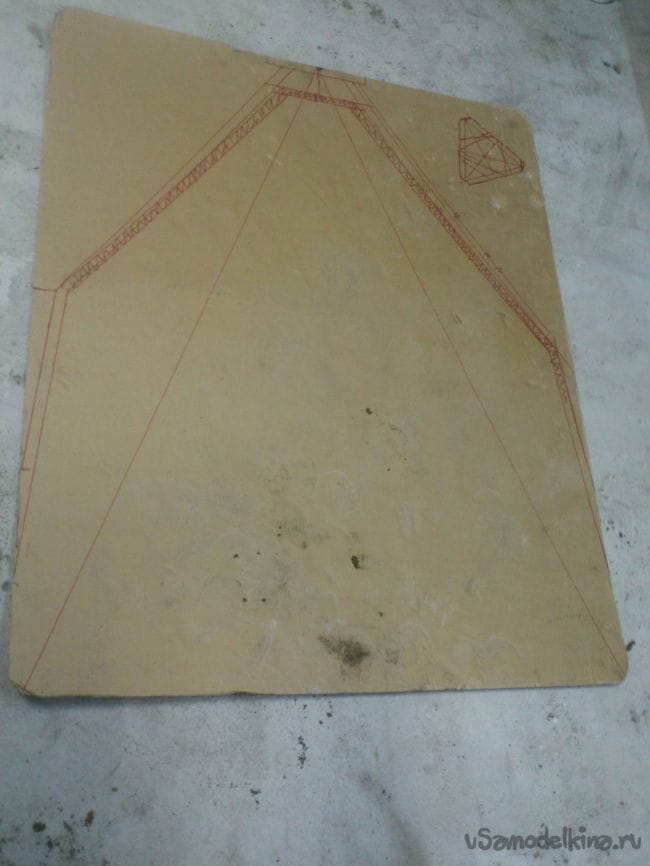

Итак, с чего я начал. Думаете, с чертежа? Если так, то вы правы только отчасти!

Дело в том, что я никогда не делаю чертежи своих самоделок! На это нужно время, а его вечно не хватает! К тому-же, самоделки — это моё хобби! А значит, каждое изделие делается в единственном экземпляре! Поэтому, после его изготовления, чертёж уж точно не будет нужен! А так как пространственным мышлением Бог меня не обидел, то все «чертежи» самоделок я готовлю только в голове! Как правило, делаю это за рулём, где провожу много времени, ежедневно крутясь по городу. А черчу отдельные детали только уже на заготовках, перед тем, как взяться за болгарку! )))) А если мне требуется интуитивно нужный мне размер «перевести в метры», то я представляю будущую деталь, держа в руках рулетку, глядя на неё, и мысленно примеряя к ней будущую деталь))))

Но сейчас я всё-же немного начертил. Т.е., я просто нарисовал эскиз треноги таких размеров, как мне хотелось-бы, в масштабе 1:1 на листе картона.))).

По моей задумке, эта часть будет иметь на концах два загнутых под определённым углом, коротких «плеча». Верхние «плечи» будут одеты концами на оси, и, посредством их, шарнирно закреплены к верхней пластине. Верхняя и нижняя пластины будут стягиваться шпилькой М14, и «плечи», будучи зажаты между ними, обеспечат жёсткое крепление «ног» и нужный угол их расстановки.

Короче. Вот, посмотрите, на фото готового изделия, сразу всё поймёте))):

То есть, механизм складывания основных узлов понятен. Стягивая шпилькой пластины, мы заставляем «ноги» расходиться до тех пор, пока их верхние «плечи» не будут жёстко зажаты между пластинами. Конструкция обретёт жёсткую конечную форму.

Так как согнуть профильную трубу под нужным углом невозможно, я, прикинув по шаблону (эскизу) нужную длину «плеч» и нужный угол, сделал надрезы?

Далее я приступил к изготовлению несущих пластин. Их размеры я «вывел» тоже из эскиза. Вырезал их из старого куска пятимилиметровой «рифлёнки», валяющегося в моём металлоломе:

И приварил их к верхней площадке.

Тут опишу свою ошибку. Изначально я планировал вкручивать шпильку снизу, поэтому к верхней пластине приварил гайку М14, обезопасив её резьбу от брызг металла намоченной бумагой:

Но, уже при первой «примерке» выяснилось, что закручивать шпильку снизу очень неудобно — мешают «ноги». Поэтому я высверлил в этой гайке резьбу, и приварил аналогичную гайку к нижней пластине. Теперь шпилька будет вкручиваться сверху.

В углах нижней площадки я сделал вырезы для «ног». Теперь, когда мы будем зажимать нашу конструкцию, нижняя площадка, в которую шпилька вкручивается, не сможет проворачиваться.

Следующим делом я приступил к изготовлению из шпильки удобного воротка. Перво-наперво, я просверлил в ней осевое отверстие, диаметром 6 мм. Это мне будет нужно для того, чтобы сделать «хитрый» плавно регулируемый по высоте механизм подвески казана, о котором расскажу позже.

Просверлить отверстие было трудно. Сверлил в тисках. Для этого накрутил три гайки и хорошенько их «законтрил». За них и держал в тисках, чтобы резьбу не испортить:

Для изготовления воротка я накрутил на конец шпильки две гайки и приварил их:

. И понял, что опять ошибся.

Так как моя тренога в сложенном виде в поперечном сечении будет иметь треугольную форму, то логично будет и футляр для неё сделать треугольным! А такой вороток в любом случае будет выступать за пределы треноги.

Поэтому я отрезал один болт:

Такой вороток можно повернуть так, что он не будет торчать за пределы верхней треугольной плиты, а вращать его будет ещё удобнее, чем болт с двумя воротками.

Следом я приступил к изготовлению нижних частей «ног». По задумке они будут телескопическими. Из трубы 15 на 15 будет вылезать квадрат 10 на 10.

(Профильная труба имеет толщину стенки 1,5 мм. Теоретически туда должен входить квадратный пруток 12 на 12, из которого я делал усилители. Но на практике он туда только разве что кувалдой забивается, так как труба- сварная, и внутри имеет сварочный шов. Поэтому я выбрал меньшее сечение).

Зажиматься на нужной позиции телескопические удлинители будут барашковыми болтами. Поэтому, вырезав три отрезка трубы нужной длины, я просверлил в них ближе к краю отверстия диаметром 8 мм, и приварил над ними по гайке М6:

Это было достаточно трудно сделать дуговой сваркой. Для фиксации в нужном положении и для защиты резьбы от брызг металла, я использовал болт, которого «не жалко» ))))

Далее я вырезал три отрезка квадрата нужной длины (вставил внутрь и отрезал выступающую часть).

От всех труб за приваренной гайкой отрезал «лишнее»:

Одел его на прутки:

Приварил и заточил:

Такая конструкция защитит внутренность трубы от забивания землёй, если мы будем втыкать её в землю, не раскладывая телескопическую часть, и , в то же время, послужит ограничителями — не даст пруткам уходить внутрь при складывании больше, чем нужно. Да и выглядит как-то «более органично».)))))

. Изначально я продумывал как сделать ограничение вылета этих элементов. И,даже, придумал. но отказался от этой затеи потому, что тогда телескопическая конструкция будет не разборной! И, если внутрь набьётся песок, прочистить будет проблематично! Поэтому я решил исключить этот момент, а для того, чтобы не высунуть случайно «ноги» больше положенного, просто покрасить их верхнюю часть красной эмалью. Как только показалось красное — стоп! Дальше выдвигать нельзя!

Теперь будем делать верхнее крепление. По задумке оно должно складываться. Но телескопическим его не сделаешь — мешает «колено» на верхней части. А если просто сделать складывание в сторону на оси, то не хватит жёсткости. Поэтому я придумал вот такое компромиссное решение:

Складываться «ноги» будут на оси, но, разложив их на 180 градусов, можно подать чуть назад, чтобы их концы вошли в трубу верхней части, и зажать в таком положении барашковым болтом с барашковой гайкой. Получится жесткое крепление в двух точках — шарнир «обездвижится телескопическим моментом!»

Воплотил я это следующим образом:

Отрезал три отрезка квадрата со стороной 12 мм и просверлил в них отверстия диаметром 6 мм:

После чего, болгаркой прорезал одну сторону вдоль:

Теперь займёмся изготовлением подвесного механизма. Я уже описывал свои требования к нему — основное, это то, что он должен будет обеспечивать плавную регулировку по высоте, не снимая котла (казана) с крюка. Такую функцию я решил осуществить, используя подвесной пружинный элемент от потолков системы «Армстронг».

Вот этот элемент я и решил использовать. Производители гарантируют, что он выдерживает долговременную нагрузку в 25 кг. Но это — перестраховка! Я, ради интереса сам повисел на нём)))). Мои 90 кг он тоже выдержал!))) И, только когда я начал специально резко дёргаться, крюк стал понемногу выползать со своего положения, а потом пружина оторвалась от основы — не выдержали трубчатые заклёпки, которыми она крепилась.

Т.е., чтобы выдержать требуемые мне, максимум 25 кг, крепости в нём хватит с огромным избытком!)))

..От подвеса я отрезал болгаркой только нужную мне часть — саму пружину. Как уже говорил, она закреплена трубчатыми заклёпками, поэтому я решил, что проще будет просто пропустить сквозь них крепёжные винты, чем высверливать заклёпки и крепить пружину заново:

Источник

Конструкцию удобно переносить в чехле

Конструкцию удобно переносить в чехле  Костер разводят под отверстием, низкое расположение ведра позволяет быстро приготовить пищу

Костер разводят под отверстием, низкое расположение ведра позволяет быстро приготовить пищу Подставку изготавливают из алюминиевых трубок

Подставку изготавливают из алюминиевых трубок Разборный комплект помещают в специальную сумку-чехол и переносят на плече

Разборный комплект помещают в специальную сумку-чехол и переносят на плече Между центральным и угловыми отверстиями карандашом наносят в центре черту, по которой сгибают деталь

Между центральным и угловыми отверстиями карандашом наносят в центре черту, по которой сгибают деталь Ножки обтачивают на токарном станке или срезают при помощи болгарки

Ножки обтачивают на токарном станке или срезают при помощи болгарки Все зазубрины обтачивают и шлифуют при помощи болгарки, чтобы в дальнейшем не поранить руки

Все зазубрины обтачивают и шлифуют при помощи болгарки, чтобы в дальнейшем не поранить руки Из старой рабочей одежды шьют чехол для удобства перемещения

Из старой рабочей одежды шьют чехол для удобства перемещения