- 3D принтер своими руками

- Подпишитесь на автора

- Подпишитесь на автора

- Как собрать 3D-принтер в домашних условиях?

- Почему выгодно собрать 3D-принтер своими руками

- Чертежи для сборки принтера с нуля: самые лучшие схемы

- Пошаговая инструкция, как сделать 3D-принтер в домашних условиях

- Подготовка к эксплуатации

- Ошибки и способы их избежать

3D принтер своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет! Т.к. это мой первый опыт в написании статей, сборке 3D принтера и т.д., то прошу сильно не ругать в комментариях. Поехали!

Немного о себе. Занимаюсь электроникой с 13 лет. В частности программированием микроконтроллеров. Учусь по этой же специальности. Иногда под вдохновлением делаю всякие интересные и не очень вещи.

Стояли очередные серые будни в общежитии моего университета, я, как обычно, зашел на ЮТУБ и мне в рекомендациях выскочило видео, где человек рассказывал про свой 3D принтер из какой-то доски, который занимал уйму места. И тут я подумал, а чем я хуже?

Начался поиск информации о самодельных 3D принтерах, так я узнал что такое RepRap и наткнулся на очень интересного человека: Еремин Сергей где он собрал 3D принтер из старых аппаратов и получил довольно-таки качественную печать. Я сидел на парах и просто читал. Вдохновившись его статьями, которые я перечитал по несколько раз, я решил взяться за дело.

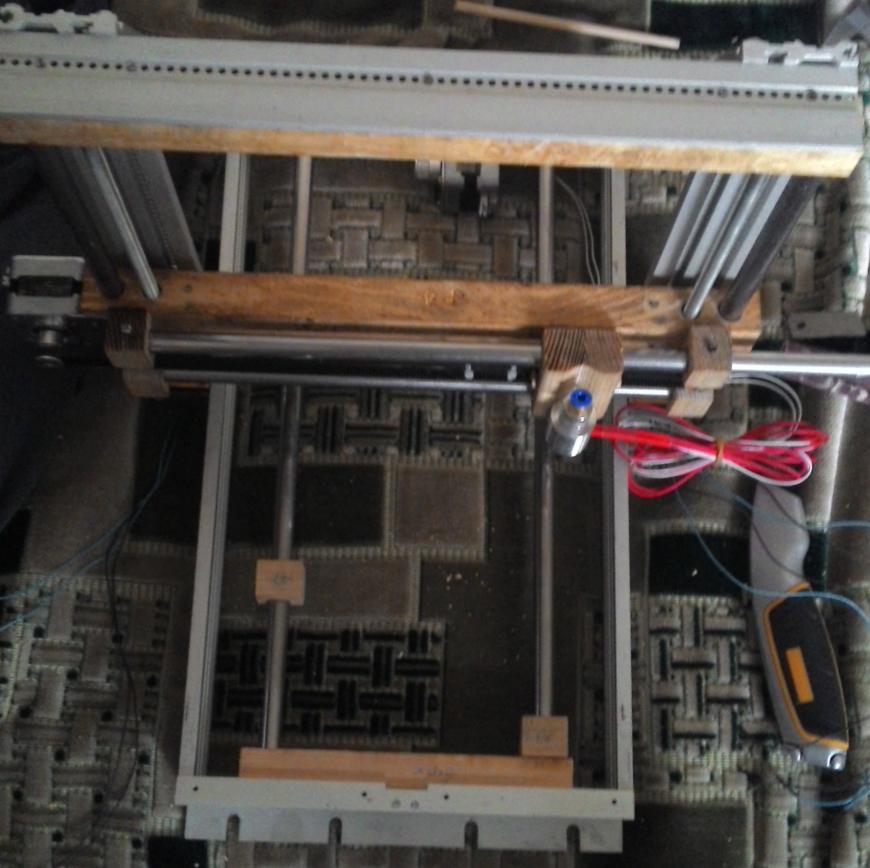

Т.к. я бедный студент я решил поставить себе ограничение по бюджету в 50$ (позже было выяснено что этого очень мало и бюджет вырос до 60$). Нужно было экономить. И начать я решил с самого дорогого, на мой взгляд, с шаговых двигателей и направляющих. Пробежав по барахолкам, и местным аукционам я нашел одного человека, у которого были куплены 4 ШД. EM-34, 3 шт. EM-181, а так-же 4 направляющие от А3 сканеров, диаметром 12,3 мм и длиной 46 см. По цене 2,5$ за один шаговый двигатель и 2,5$ за пару направляющих (позже я купил еще одну направляющую, в итоге всех 5 шт.). Два ШД EM-34 пошли в запас, остальное в ход.

Дальше я вырезал из профиля горизонтальную поперечину, засверлил все, нарезал резьбу и прикрутил к раме. Вышло не плохо. Но во избежание заваливания оси Z нужно добавить косынки по бокам.

Стандартный набор: Arduino Mega на МК ATMega2560, RAMPS1.4, Драйвера ШД A4988, дисплей и переходник к нему со шлейфом. Дисплей нарочно брал графический 128 на 64 точки, ибо более дешевый знакосинтезирующий 2004 менее информативный и поддерживает только английские и китайские закорючки.

По качеству. Вот лучше бы китайцы продавали все это дело в виде набора для сборки, особенно RAMPS. Если SMD детали они и научились феном паять, то выводные — будто в школе на уроке труда паяли. Меня такое не устраивает, поэтому пришлось часок, другой поорудовать паяльником. Надоело выравнивать все разъемы!

Спустя несколько часов работы паяльником, этиловым спиртом, мылом и водой получается это. Осталось скачать Marlin поковырять настройки и в добрый путь!

Дальше я прикрутил двигателя привода оси Z и установил на них шпильку М8 через муфту в качестве ходового винта. Чтобы острая резьба шпильки при затягивании винтов на муфте не врезалась в алюминиевую муфту я намотал на нее (шпильку) медный провод диаметром 0,8 мм.

Из все тех же брусков от рамок я вырезал крепления для направляющих оси X и саму каретку на которую устанавливается хот-энд. Шаговый двигатель я закрепил к деревянной раме с помощью пластины из металла 3мм. На противоположный конец рамы был установлен ролик ремня из двух подшипников 623Z, сверху и снизу подложил шайбы М3 и добавил сверху широкую шайбу, дабы ремень не слетал и затянул все саморезом. Хот-энд закрепил на каретке с помощью хомута из медной проволоки — просто и со вкусом 🙂

Направляющие оси Y так же закрепил с помощью деревянных брусков от рамок. Линейные подшипники стола сделаны из них же.

Дальше я слегка настроил принтер — выровнял раму оси X вращая двигателя оси Z, концевиком оси Z выставил высоту печатающей головки и выровнял столик, подложив под стекло два лезвия от строительного ножа. Как обычно — колхоз, но под конец сборки уже просто не терпится наконец его запустить, хоть как, но запустить.

И так, сначала я, начитавшись про плохую адгезию, решил печатать на оргстекле. Скачав программу Cura я толком в ней ничего не настраивал (за что она мне и понравилась, для новичка самое оно). Выставил скорость печати, высоту слоя, заполнение и температуру. Ну и еще ретракт включил. Все. Скачал модель тестового кубика со стороной 20 мм, отслайсил, закинул на карту, вставил ее в принтер, перекрестился и нажал печать. Те ощущения, когда ты смотришь, как паркуется каретка, как греется хот-энд, не описать словами. И вот! Процесс пошел. Естественно сразу всплыли проблемы — я криво выставил высоту сопла. Сначала каретка елозила по стеклу, но через пару слоев я увидел КВАДРАТ! УРАААА! Заработало! Сколько же радости от того, что ты, вот, потратил свои законные 2 месяца каникул, вложил свои силы, деньги и не зря. И теперь эта конструкция работает. А ты смотришь и от радости распирает во все стороны. По окончанию печати я понял — брать оргстекло в качестве столика было плохой идеей. Либо это оргстекло такое, либо я идио. В общем мой кубик вплавился в столик 🙂

Отодрал я его только поломав у основания, ну и пусть. Качество печати меня очень сильно порадовало. Не смотря на то что я толком ничего не настраивал, не подбирал, а просто запустил печать абы как — все было прекрасно. Размеры кубика совпадали.

Дальше я скачал модель совы. Т.к. я жмот и зажал пластик — высоту совы выставил 3 см. Не смотря на такие маленькие размеры и мой корявый обдув, сделанный на скорую руку из кулера 80 мм, закрепленного на той-же алюминиевой шинt, из которой сделаны уголки крепления ролика оси Y — сова вполне хорошо отпечаталась. Только на очень мелких слоях, типа ушей, пластик чуть потек.

Видео печати тройного обдува (скорость печати 40 мм/с (плохая идея, большие люфты и большое трения в ‘подшипниках’;), слой 0.2 мм, сопло 0.4 мм. Блок питания — доставшийся на халяву БП ATX):

На этом я думаю закончить эту статью. Сам процесс сборки я описал, но это еще не конец. Впереди долгий и тернистый путь модификации этой конструкции. В планах отпечатать все деревянные/гетинаксовые детали из пластика, заменить строительные шпильки на трапецеидальные винты, заменить направляющую, сваренную из обрезков, добавить подогреваемый стол и т.д. Прошу по возможности извинить за качество фотографий, корявый текст и прочие косяки. Напомню что это первая моя статья. В скорем времени будут статьи про модернизацию этого принтера, так-что подписываемся 😉 Всем спасибо за внимание!

P.S. Сейчас я нахожусь в поисках направляющих. Ищу направляющую 12,3 мм от принтера/сканера А3 длиной от 35 мм, ну или две направляющие 10 или 8 мм той же длины. Если Вы из РБ и есть таковые — готов купить. Пишите в личку.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник

Как собрать 3D-принтер в домашних условиях?

Не все начинающие печатники могут позволить себе новый 3D-принтер . Во-первых, это дорого. Во-вторых, нужно понимать, что конкретно данная модель подойдет наверняка. Устройство печати – это не популярный смартфон в магазине. Его не получится пощупать, запустить и попробовать в деле. Вот и выходит, что единственный бюджетный путь в мир трехмерной печати – это сбор 3Д-принтера своими руками.

Почему выгодно собрать 3D-принтер своими руками

Некоторые пользователи считают, что самоделки не имеют право на существование. Возможно, так рассуждают люди, которые просто не умеют и не хотят обращаться с цифровой техникой. Тут стоит привести контраргумент: если пользователь не хочет изучать механику работы принтера, настройку и калибровку устройства – ему быстро надоест это дело. Поэтому сборка аппарата в домашних условиях – это скорее плюс, чем минус.

Если разбирать по пунктам, то получим целый ряд очевидных достоинств:

- Цена. Свой принтер обойдется на порядок дешевле, чем аналог из магазина. Средняя цена готового устройства находится в пределах ₽20 000–30 000. Кит-комплект для сборки девайса из Китая встанет в ₽12 000–15 000. Причем это будет пустая базовая версия, которую еще нужно будет дорабатывать. Собирая принтер самостоятельно, пользователь потратит в 2–4 раза меньшую сумму денег.

- Постепенная сборка, настройка и отладка собственной техники дает множество плюсов. В частности, пользователь учится всему процессу печати. Он познает каждый шаг. Понимает, какое действия последует при заданных параметрах. Может быстро найти проблему и устранить ее.

- Те юзеры, которые владеют покупными и самодельными моделями принтеров, могут с уверенностью сказать, что качество печати между ними не сильно различается. Конечно, если у печатника относительно прямые руки.

- Апгрейд. Собственноручно сделанный принтер легко обновлять и совершенствовать. Он печатает запасные и новые детали сам для себя. Таким образом снимается часть бюджета, плюс идет практика и оттачивание навыка.

- При должной сноровке можно сделать принтер с большей печатной областью. Тогда разница в стоимости между готовым устройством и самоделкой вырастет на порядок.

Конечно, есть и свои минусы, но все они исходят исключительно от самого 3D-мейкера: уровня его знаний и опыта, понимания электротехники, а также навыка владения ручным инструментом. Человек может допустить ошибки, но об этом чуть ниже.

Интересно! Многие китайские стартапы собирали первые коммерческие образцы, делая их на базе других принтеров. Некоторые мини-фабрики и вовсе работали в кустарном режиме.

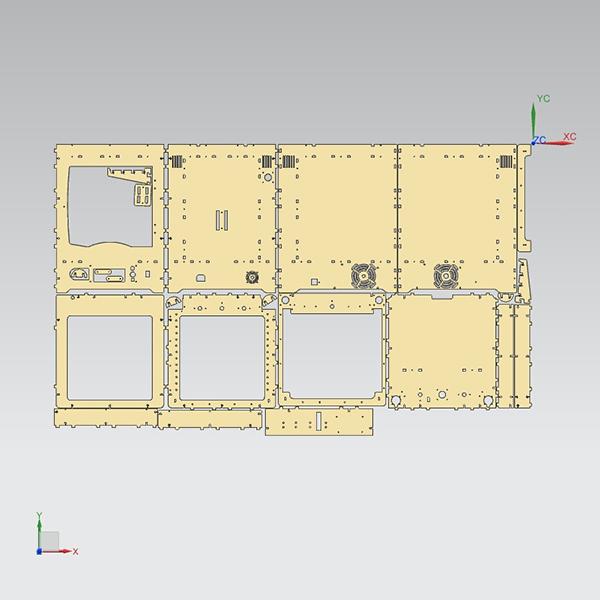

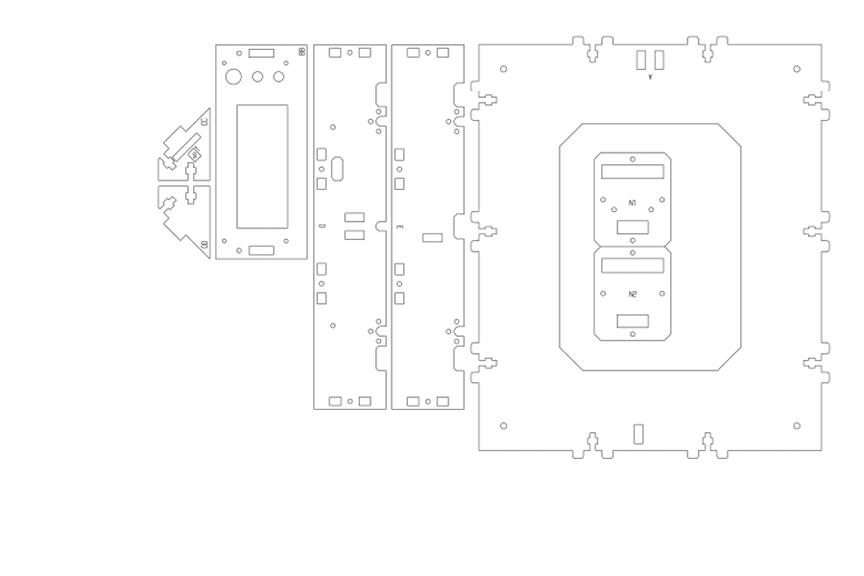

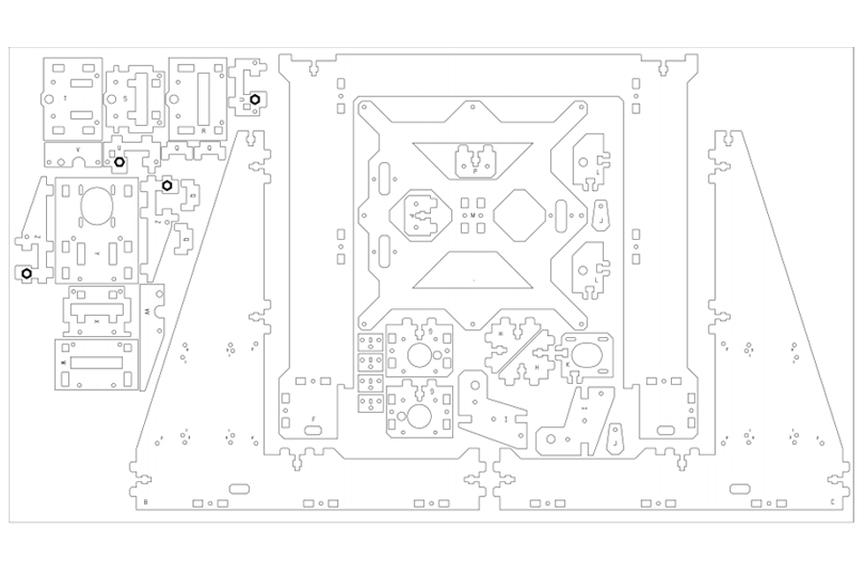

Чертежи для сборки принтера с нуля: самые лучшие схемы

Здесь мы рассмотрим 2 несложные схемы, при помощи которых можно собрать 3D-принтер в домашних условиях. Уделим немного внимания особенностям построения, основным моментам, которые необходимо учитывать при сборке.

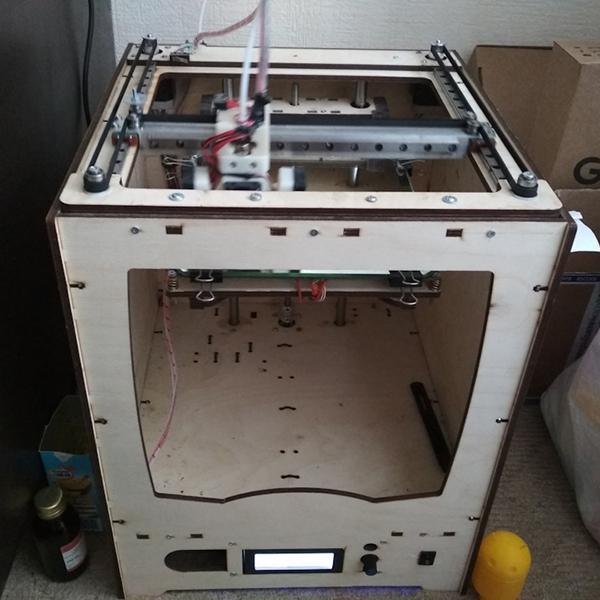

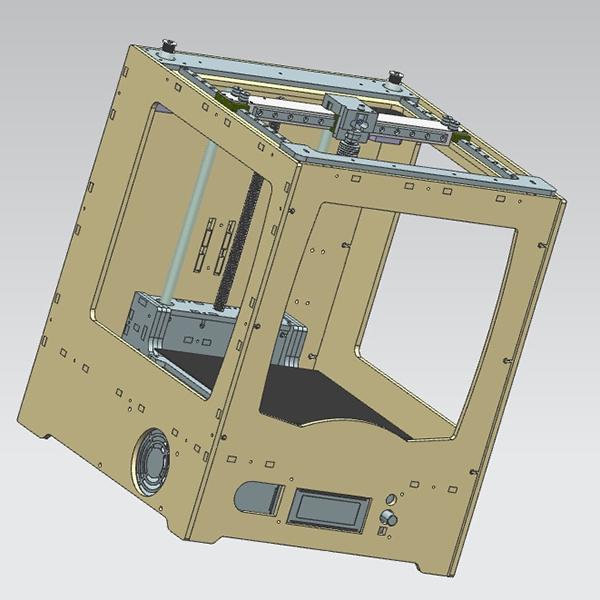

Принтер закрытого типа с корпусом из фанеры. Эта модель сделана с использованием частей рамы от кит-комплекта. За основу подойдет любой набор из Китая. Для жесткости конструкции к ней был добавлен жесткий кожух из фанеры. Такое решение позволило добавить прочности. Это сказалось на точности печати. Плюс на таком устройстве уже есть собственный блок управления с дисплеем. Из схематичного изображения видно, что элементы питания и управления вынесены на заднюю стенку. LCD-дисплей и кнопка включения находятся в передней части. Рельсы оси Y прикреплены сверху к фанерной раме, стол передвигается по оси Z вверх-вниз.

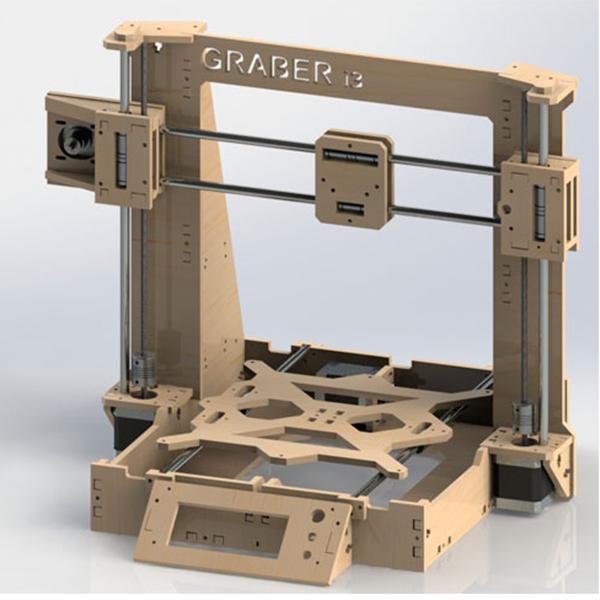

Принтер открытого типа. Это известная схема принтера Graber I3. В ее основе лежит рама из фанеры, к которой крепится подвижная ось Z. Направляющие для принтера закрепляют на вертикальный П-образный каркас. Блок питания и управления можно разместить на задней части неподвижной платформы. Некоторые умельцы устанавливают крепление для катушки филамента на верхнюю часть рамы. Однако такое расположение может незначительно влиять на качество печати. LCD-дисплей находится на передней части устройства.

Пошаговое руководство по сборке подобных принтеров будет расписано в следующем параграфе. Для сборки печатного устройства нужно закупить электронику, электрику, сопло экструдера, Hotend, механические запчасти, крепеж, направляющие, подшипники, валы, кулеры, концевики, пружинки, муфты и ходовые винты. Полный перечень компонентов составляют, опираясь на наличие деталей в магазине, а также отталкиваясь от конечной задумки автора. Здесь необходимо отметить, что каждый принтер – это индивидуальный проект. В данном материале даны только общие схемы сборки.

Важно! Конечный масштаб конструкции может немного меняться. Каждый печатник делает принтер под свои нужды и задачи. Некоторые пользователи вносят в проект дополнения и замечания. Поэтому указанные схемы – это примерный ориентир того, что можно получить, но не точная инструкция по сборке.

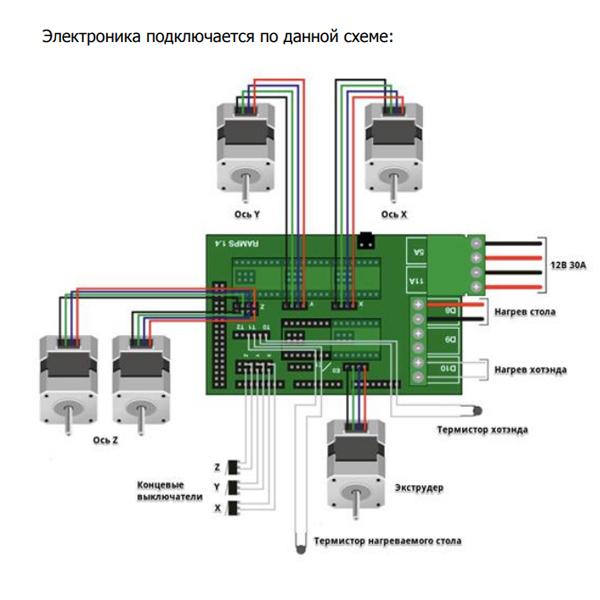

Пример по связке электрики и электронике:

- управляющая плата Arduino mega 2560;

- шилд-плата Ramps 1.4 – для соединения всех элементов в цепь;

- шаговые двигатели Nema17 17HS4401;

- печатная головка E3D V6;

- LCD-дисплей LCD 2004.

Указанные компоненты отлично работают между собой, без конфликтов и подвисаний.

Пошаговая инструкция, как сделать 3D-принтер в домашних условиях

Общий алгоритм взят на основе коммерческой модели Prusa I3 Steel. Этот FDM-принтер довольно прост, при этом схема сборки подойдет как для новичка, так и для профи. На основе данного алгоритма можно собрать самодельный аппарат, не боясь пропустить что-либо важное.

- Сборка каркаса или рамы. Это П-образный скелет, который состоит из двух вертикальных и одной поперечной балки. Также в нижней части основания может быть соединительная плашка для усиления жесткости конструкции. Перпендикулярно вертикальным стойкам прикручивают ножки, чтобы рама могла уверенно стоять на плоскости.

- Собираем каретку нагревательной платформы. Укрепляем каркас под будущий стол. Вкручиваем направляющие валы. Устанавливаем каретку на валы.

- Собираем каретки для оси X и Y. Ставим направляющие на вертикальных стойках. Надеваем валы на правую каретку оси Y, после чего фиксируем основную каретку по оси X. Закрепляем валы в левой каретке Y.

- Монтируем двигатели оси X. Ставим муфты на вал. Сначала муфты, потом двигатель под ось X. Устанавливаем ремни. Натягиваем их на двигатели.

- Устанавливаем концевики на все оси.

- Интегрируем электронику. Основной чип Arduino и шилд Ramps. Пока не коммутируем платы между собой. Монтируем LCD-дисплей.

- Ставим нагревательную платформу. После чего можно приступать к монтажу экструдера.

- Теперь пристраиваем блок питания. Его можно закрепить в задней части устройства. Заводим питание электрики на клеммы.

- Выставляем джамперы и драйверы на Ramps. Здесь важно соблюдать положение установки. Джампер устанавливают строго в одном направлении, а именно, подстроечным резистором в противоположную сторону от разъема питания.

- Коммутируем электрику. Схема установки показана выше.

- Ставим вентиляторы и кулеры. Заводим питание на них.

Это общая схема монтажа принтера в домашних условиях. После его отстройки нужно провести калибровку и первичную настройку.

Подготовка к эксплуатации

После сборки и монтажа пользователя ждет еще несколько шагов, которые необходимо пройти для полноценного запуска самодельного устройства:

- Установка программного обеспечения. В данном случае потребуется скачать программу для управляющей платы Arduino. Утилиты лучше скачивать с официального сайта разработчика.

- Установка прошивки. Подключите Arduino при помощи USB-кабеля и скачайте официальные драйверы. Разархивируйте файл, после чего откройте приложение Marlin, через которое нужно поставить прошивку: открыть вкладку в верхнем меню «Инструменты» -> выбрать плату Arduino -> указать соответствующий порт. Далее открыть вкладку Configuration h, нажать кнопку «Загрузить».

- Установка программы (слайсера) на ПК для настройки и подготовки печати. Можно использовать любое совместимое приложение. Например, Cura. Настройте программу под принтер. Скорее всего, этот пункт затянется, так как пользователь сделает кучу тестов, прежде чем найдет оптимальное сочетание параметров.

- Калибровка платформы. Обычно это делают при помощи чистого листа бумаги формата А4. Его подкладывают между нагревательным столом и соплом экструдера. После чего выставляют зазоры при помощи регулировочных винтов.

- Установка филамента и загрузка нити в экструдер. Стоит заранее купить несколько катушек материала, чтобы понять, какой из них будет лучше работать в принтере.

- Загрузка модели в слайсер. Предварительное выставление настроек печати. Обычно принтер проверяют через модельку кубика. Это самый простой тест, который показывает детские болячки устройства.

- Перенос настроенной модели на SD-карту. Печать готового файла на принтере.

Это общая схема подготовки печатного устройства к работе.

Ошибки и способы их избежать

Есть ряд ошибок, которые допускают начинающие 3D-мейкеры при сборке, настройке и самой печати. Рассмотрим их:

- Изготовление каркаса кустарным образом. Заготовки для рамы выпиливают обычной ножовкой. Таким способом не получится достичь точных размеров. Появятся зазоры. Части элементов конструкции будут болтаться, люфтить. Все это скажется на качестве печати. Не стоит дешевить на данном пункте. Лучше заказать все детали рамы в лазерной мастерской. Такой резак сделает выверенные детали для рамы с минимальными допусками.

- Использование тонкого материала для рамы. Для построения каркаса берут фанеру, оргстекло, акрил, МДФ. При этом их толщина должна быть не менее 6 мм. В противном случае конструкция может дать трещину. Через этот казус прошел не один десяток печатников.

- Для снижения шума и вибрации, которые исходят от двигателей, стоит использовать резиновые прокладки-демпферы. Это могут быть силиконовые ножки, которые продают для стиральных машин в хозяйственных магазинах. Также это скажется на качестве изготавливаемой модели.

- Отсутствие системы охлаждения. Сильная нагрузка на блок питания, отсутствие вентиляции в области подогреваемой платформы – все это может привести к подвисаниям печати. Не стоит экономить на охлаждении.

- Заказ дешевых компонентов. Не нужно экономить на электрике! Если выйдет из строя хотя бы один моторчик, работа встанет. Это особенно губительно скажется на работе тех 3D-мейкеров, кто делает модели на заказ.

- Выставлять завышенные настройки. Некоторые печатники ставят самую высокую скорость печати. Они наивно полагают, что это не скажется на качестве конечной продукции. Рекомендуем экспериментировать с разными материалами и настройками, чтобы найти золотую середину. Не нужно сразу же загонять принтер. Испортите гору пластика в пустую.

Это большая часть основных ошибок, которые могут сказаться на качестве конечной работы.

Интересно! Естественно, в процессе сборки и первичной настройки пользователь будет сталкиваться с другими трудностями. Но все их можно решить, если не торопиться и делать все последовательно.

Сборка 3D-принтера в домашних условиях – это не такое сложное занятие. Огромное количество людей сэкономили десятки тысяч рублей, изготавливая печатное устройство своими руками. Тем более что это довольно несложный процесс, если делать все четко и по шагам. Еще один плюс сборки в домашних условиях – бесценный опыт, который пригодится при работе на более профессиональном оборудовании.

Источник