Делаем самодельные резцы для ручной работы по дереву

Резец по дереву – это ручной инструмент, который применяется для художественной резьбы древесины, поэтому многие хотят сделать его своими руками.

Изделие состоит из режущего металлического элемента и деревянной рукоятки. Основная резьба осуществляется острой частью, таким образом создаются фигурки или картины.

Чтобы изготовить нож для художественной резьбы понадобится минимальный набор гаражного инструмента.

► Инструменты и оборудование:

- точильный станок;

- болгарка для нарезки ножей;

- лобзик;

- циркулярный резак;

- наждачка.

Дополнительно потребуется сам материал, в частности инструментальная сталь.

► Материалы для изготовления:

- деревянный круглый брусок – сечение 25 мм;

- стальная полоса – толщина 0,6-0,8 мм;

- сверла (под резьбу);

- круги для циркулярного резака.

К расходному материалу также относится и шлифовальный круг, с помощью которого будет осуществляться шлифовка резца для работы. Старые круги понадобятся в качестве основного сырья для изготовления острых ножей.

Пошаговая инструкцию по изготовлению резца по дереву

1. Изготовление заготовок под нож для резца

Заготовки под нож для ручного резца изготавливаются из старого циркулярного круга. Для этого металл нарезается с помощью болгарки на несколько прямоугольных полосок размером около 20х80 мм. Каждая отдельная полоска это будущий резец для ручного инструмента.

2. Придание формы основному резцу

Каждый резец необходимо обточить до нужной формы. Процедуру можно осуществить двумя способами: путем заточки на станке и методом ковки. Ковка нужна для создания изгиба, а обточка для изготовления общей формы ножа для резца.

3. Заточка ножа для ручного инструмента

Чтобы заточить нож необходим шлифовальный станок с кругом небольшой зернистости. Заточка проводится под углом примерно 45 градусов, а длина острой части составляет порядка 20-35 мм, в зависимости от общей длины резца. Сам нож может затачиваться как в ручную, так и на оборудовании.

4. Изготовление рукоятки для удобной резьбы

Чтобы резьба по дереву была максимально удобной понадобится изготовить деревянную рукоятку. Рукоятка изготавливается на станке или вручную методом строгания и дальнейшего шлифования с помощью наждачной бумаги.

5. Стыковка ножа с рукояткой

Металлический нож вставляется внутрь деревянной рукоятки. Для этого необходимо высверлить внутри ручки отверстие глубиной до 20-30 мм. Лезвие резца будет расположено снаружи, а само основание вбивается внутрь рукоятки. Стоит отметить, что для надежной фиксации на конце металлической заготовки должно быть заострение в виде иглы. Во время забивания следует использовать наставку из плотной ткани, чтобы во время процедуры не затупить лезвие ножа.

6. Установка венца для надежной резьбы

Стопорное кольцо из металла устанавливается для того, чтобы зафиксировать нож. На деревянной рукоятке вырезается специальный контур ровно по диаметру кольца. Далее изготавливается резьба и уже на готовую резьбу закрепляется сам венец. В конечном итоге деревянная рукоятка должна обжаться, а нож надежно зафиксироваться внутри изделия.

7. Шлифовка ножа

Чтобы резьба по дереву была максимально качественной требуется доведение лезвия. Для этого используется мелкий брусок для заточки или простая керамика. На поверхность детали для заточки наливается немного масла (можно использовать моторное), а далее резец затачивается по перпендикуляру.

В конечном итоге получится острый доведенный инструмент, в случае успешной заточки резьба под дереву будет очень легкой и качественной. При необходимости резец можно модернизировать.

Видео: рейсмус для ручной работы по дереву – часть 1.

Источник

Изготовление резца по дереву

Здравствуйте. В данной статье хочу пошагово рассказать про изготовление ножа косяка — одного из основных инструментов для геометрической резьбы по дереву.

И так, для изготовления нам понадобятся:

МАТЕРИАЛЫ

И ИНСТРУМЕНТЫ

ПРОЦЕСС ИЗГОТОВЛЕНИЯ:

Шаг первый. Изготовление железки.

Для изготовления использую диск от циркулярной пилы, желательно советских годов выпуска, так как качество металла было лучше. Покупаю на барахолке или ищу на пункте металлоприемки.

Для начала очерчиваю шаблон.

Длинна режущей части 40 мм, общая длинна 115 мм, угол наклона 45 о

Шаблон в 3х вариантах размера прикрепляю. Шаблон сделан на формат А4

Согласно очерченному шаблону, вырезаю болгаркой. Часть которая будет крепится в рукоятке, упрощаю. Вырезать надо очень аккуратно, чтобы из за высоких оборотов не перегреть нож, особенно острые кончики. Можно поливать водой для охлаждения, но я просто режу с небольшими перерывами. В зависимости от прямоты рук, в итоге выходит что то похожее на это:

Далее на заточном станке, обрабатываю края и снимаю слой ржавчины. Перед следующим этапом, заготовка выглядит так:

Шаг Второй. Заточка.

Для высчитывания ширины заточной кромки, пользуюсь расчётом 1х3. То есть толщину умножаю на 3 и полученный результат является шириной. Изначально толщина диски у меня была 2 мм, но при снятии ржавчины и для удаления кратеров от неё, толщина уменьшилась до 1.5 мм. Что я считаю в принципе оптимальной для резца.

Замеряю толщину:

Умножаю на 3 и отчерчиваю

Не смотря на наличие заточного станка (чтобы не перегреть заготовку и не сбить угол заточки), начинаю выводить режущую кромку, с помощью напильника. Креплю напильник струбциной к столу и под необходимым углом двигая заготовку вдоль полотна напильника, затачиваю.

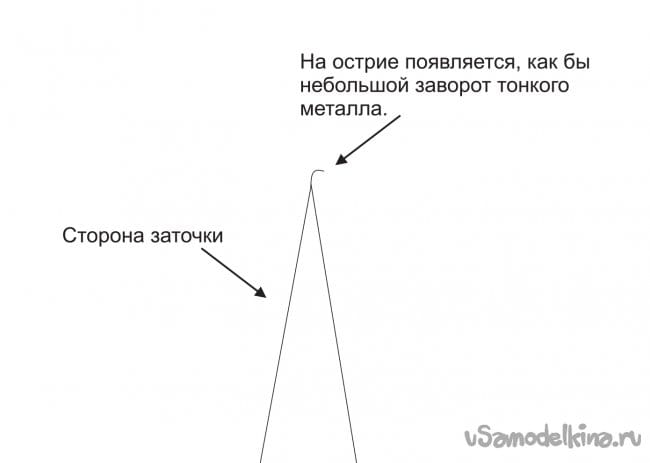

Затем продолжаю заточку на бруске. Так же прижимая заготовку к бруску, под заранее заданным напильником углов, произвожу возвратно-поступательные движения вдоль острия. Затачиваю до появления небольшой бахромы металла на противоположеной стороне заготовки. Переворачиваю на другую сторону и точу пока эта бахрома не появится на другой стороне. Её может быть и не видно, но на ощупь она чувствуется. Сфотографировать не получилось, поэтому нарисую схематично.

Далее поочередно накладывая на брусок наждачную бумагу разной зернистости, продолжаю заточку. Наждачную бумагу использую зернистостью сначала 800, потом 1500, ну и завершаю 2000.

Шаг Третий. Закалка и отпуск.

Так как горна у меня нет, произвожу закалку с помощью газовой горелки. В принципе ничего сложного и мощности горелки хватает. Зажимаю заготовку плоскогубцами и держу на расстоянии примерно 5 см. от сопла горелки медленно вращая для равномерного прогрева. Жду когда покраснеет (как на фото) и после покраснения грею еще пару минут.

Закалку произвожу путём окунания в масло. Масло обычное моторное. Синтетика. Насколько знаю, можно и в воду, но у меня при закалке в воде не получается отпуск, резец остаётся хрупким. Поэтому использую масло.

После остывания заготовки в масле, произвожу так называемый «Ленивый отпуск». Зажигаю горелку и в течении 15-20 секунд, вращаю над ней заготовку, не давая ей раскалиться. Далее жду пока заготовка сама остынет. После этих процедур, заготовка выглядит так:

Затем на 2000 наждачке, полирую заготовку для снятия черного налета.

Шаг четвертый. Рукоятка.

Переходим к изготовлению рукоятки. Её я делаю из березового полена.

Можно и из сосны. Из сосны, за счет её волокон, рукоятка получается более красивая на мой взгляд и крепости хватает.

Для удобства распускаю на бруски и рисую форму будущей рукояти. Чертеж выкладывать не стал, так как форма и размер, как правило, делается индивидуально, под руку резчика. У меня вот такая.

Выпиливаю по форме и распускаю брусок вдоль, на две части. Одну половинку желательно сделать на пару миллиметров толще. Чтобы в дальнейшем, при выборке в ней углубления для ножа, сам нож получился по центру.

Далее обведя нашу железку по контуру, выбираю углубление, равное толщине железки.

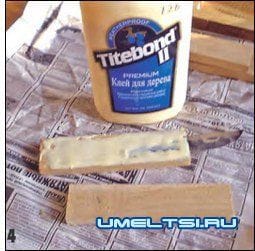

Мажу углубление супер клеем, вкладываю и прижимаю туда железку.

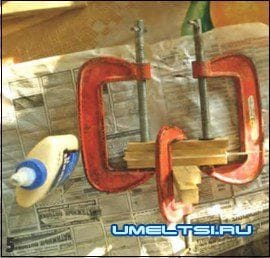

Далее мажу всю половину клеем и с помощью струбцин склеиваю со второй части рукоятки. Как показала практика, струбцины можно и не использовать, а сжимать половинки руками. Этого хватает для склейки.

Затем ножом обтесываю ручку, для придания ей более культурных очертаний. Необходимо срезать или отшлифовать весь выступивший клей, иначе при последующей отделке рукоятки, например покрытие морилкой или маслом, на этом месте будут проплешины. Шлифую наждачкой, зернистостью 80 грит. Более мелкой шлифовать думаю нет смысла, при работе все равно дошлифуется рукой )))

После этого довожу резец на пасте гои до тех пор, пока не начнет брить волосы на руке.

Ну вот в принципе и всё. Буду рад, если кому-нибудь статья окажется полезной, а так же буду ждать комментариев с конструктивными замечаниями или рациональными предложениями по усовершенствованию изделия, либо процесса.

Источник

Самодельные ножи для резьбы по дереву

Привет всем любителям самоделок, каждый специалист хорошо знает, что инструмент имеет большую роль в работе, а именно его надежность и качество сборки. Задумываясь на эту тему возникают мысли сделать идеальный удобный инструмент своими руками, в данном случае это резцы по дереву, а вырезание узоров с их помощью вполне увлекательное занятие, что не может не радовать. Главное в создании резцов быть более осторожным, так как работать придется с острыми предметами, а именно с режущей частью. Идея автора сделать резцы по дереву своими руками сопровождалась тем, что по близости данного инструмента не было, да и в местных магазинах их тоже не было.

Свойства, которые должны быть у хорошего ножа для резьбы по дереву следующие:

• Высококачественная сталь, повышающая ресурс ножей и долгого сохранения остроты.

• Эргономичные (удобные) рукоятки.

• Относительная простота изготовления.

• Надёжность.

Для создания данной самоделки не нужны какие-то труднодоступные материалы, их тут и не должно быть, так как заранее было задумано, чтобы все детали находились в легкой доступности у большинства столяров и любителей работ по дереву.

Необходимые материалы и инструменты:

* Куски ленточной пилы, выполненные из прочной стали, что из опыта подтверждает о их долгой сохраняемости заточки.

* Остатки дубовых досок, оставшиеся от прошлых работ, так как дуб сам по себе прочный, по-своему красивый и технологичный материал.

Из инструментов понадобится:

* Электрическое точило.

* Ленточная шлифовальная машинка с зернистостью около 40, а также шлифовальная шкурка (зернистостью 80, а для доводки — 240, 800 и 1000).

* Ножовка.

* Средства защиты органов дыхания — респиратор (марлевая маска).

* Столярный клей.

Вот и все детали с нужными инструментами готовы, теперь приступим к поэтапной сборке.

Шаг первый.

Первым делом нужно изготовить клинок. Из кусков полотна пилы длиной около 8 см автор выточил металлические заготовки клинков нужной формы, а у заготовок пооставлял хвостовики, их длина около 4,5-5 см, данные размеры гарантируют достаточную прочность крепления клинка в рукоятке.

Большую фаску на ножах нужно делать еще до того момента, когда хвостовик не вклеен в рукоять. Форму фаски нужно придавать с обеих сторон, соблюдая при этом определенный угол, стачивание металла должно происходить симметрично. Из материаловедения известно, что при интенсивном обтачивании металл нагревается, что вызывает его отпуск, а приводит это к тому, что металл становится более мягким и теряет способность сохранять заточку. Чтобы этого не случилось, обтачиваемую заготовку периодически нужно охлаждать в воде, тем самым избегая перегрев. Удобнее всего, когда емкость с холодной водой находится рядом и опустить заготовку не составляет большого труда. Чтобы окончательно сформировать лезвие, а также заточить и отполировать его нужно установить рукоятку, что собственно и будет дальше.

Шаг второй.

После долгих работ с металлом переходим к изготовлению рукоятки, для этого хорошо подошли бруски из дуба, размеры которых составили 12 на 22 мм в сечении, а длина слегка больше 120 мм. Данные бруски были подобраны так, чтобы склеиваемые поверхности были ровными. Для упрощения работы делаем выборку гнезда под хвостовик в одной из половинок будущей рукоятки.

Сперва обрабатывается хвостовик с помощью шлифмашинки по краям, с целью избавиться от заусенцев. Затем приложив хвостовик к подготовленному бруску, обводим его карандашом. С помощью стамесок выбираем гнездо на глубину, что равна толщине заготовки, периодически собирая насухо сборку конструкции для проверки прилегания брусков друг к другу. В случае недостаточной глубины гнезда, рукоять или не склеится или же при плохой стыковки просто расколется при использовании. Также слишком глубокое гнездо приведет к тому, что клинок будет гулять из стороны в сторону, что ведет за собой нежелательные последствия, а именно растрескивание рукоятки или деформация хвостовика. Поэтому к выборке гнезда под хвостовик проявите максимальную точность.

После того как вы убедились при контрольной сборке «насухо» , что все детали плотно сидят,в данном случае хвостовика, а также при отсутствии щелей между брусками-половинками рукоятки, то можно приступать к склеиванию. Столярный лей наносим на поверхность бруска и в гнездо под хвостовик, так как при ручной выборке гнезда точности в глубине достичь нереально, то на всякий случай лучше заполнить ее клеем, после высыхания которого хвостовик будет держаться за счет его твердости, в случае неточности. На прилегающую деталь рукоятки тоже нужно нанести клей, но меньшим слоем.

После склеивания заготовки, ножовкой отпиливается задняя часть, до размера в 12 см.

Потом ленточной шлифовальной машинкой шлифуем торцы ручек, не забываем использовать средства индивидуальной защиты — защитные очки и респиратор, поскольку дубовая пыль может вызвать аллергию.

Шлифование проходит для начала зернистостью 40, а затем по возрастанию, пока заготовка не станет гладкой.

Покрываем нитролаком.

Шаг четвертый.

Доводим режущую часть, нам нужна малая фаска, угол заточки которой составляет для данных ножей примерно 25-30°. Чтобы сформировать малую фаску автор использует шлифовальную шкурку разной зернистости постепенно увеличивая зернистость, начиная от 240, переходя к 800, а затем и к 1000, в конечном итоге все полируется на кожаном ремне, зажатом на бруске. Если заточка вышла удачной, то древесина должна резаться как вдоль, так и поперёк волокон без приложения особых усилий, при этом поверхность среза должна быть ровной и блестящей, так называемый «масляный» рез.

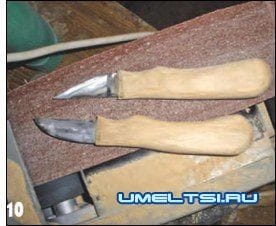

Используя данный шаблон изготовления было сделано несколько ножей, в целом они достаточно надежны и удобны в использовании, что для непрофессионала очень даже прилично.

Источник