- Делаем игрушку гидравлический манипулятор из картона

- Настольная робо-рука манипулятор из оргстекла на сервоприводах своими руками или реверс-инжиниринг uArm

- Пробы и ошибки

- Особенности манипулятора

- Механика

- Электроника

- Программирование

- Видео работы

- РУКА-МАНИПУЛЯТОР ДЛЯ РОБОТА

- Построение руки робота

- Сборка кронштейна сервопривода

- Сборка С-кронштейна

- Сборка L-кронштейнов

- Сборка манипулятора

- Сборка руки робота

- Построение захвата

- Управляющая роботом электроника

- Сборка шилда сервоуправления

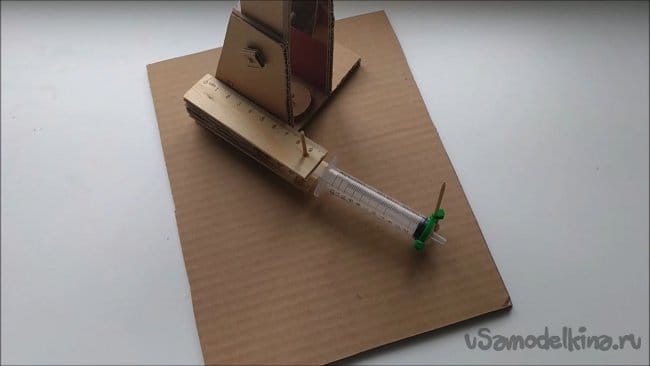

Делаем игрушку гидравлический манипулятор из картона

Здравствуйте уважаемые любители самоделок! Решил порадовать племянника и собрать ему достаточно интересную игрушку. Заодно и Вам рассказать. Пример работы манипулятора Вы можете посмотреть на видео ниже, так же, в нём я постарался максимально подробно показать процесс сборки:

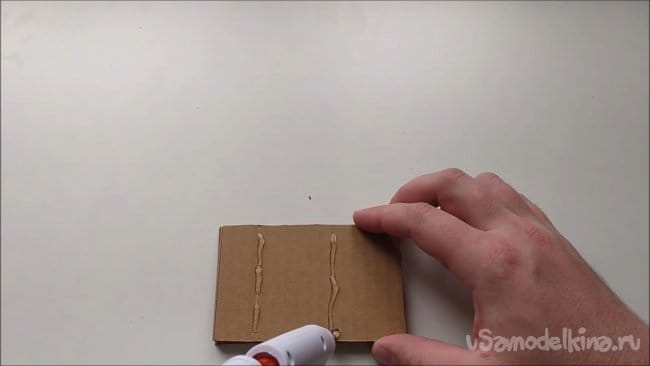

И так, нам понадобится: картон, 8 шприцов,трубочки от капельницы, пару кусков проволоки, деревянные линейки либо палочки от мороженого, 16 хомутиков, супер-клей, термопистолет и зубочистки, или так называемые деревянные шпажки.

Я изготавливал *на глаз* и все размеры брал из головы. Поэтому Вы так же можете изготовить любых размеров.

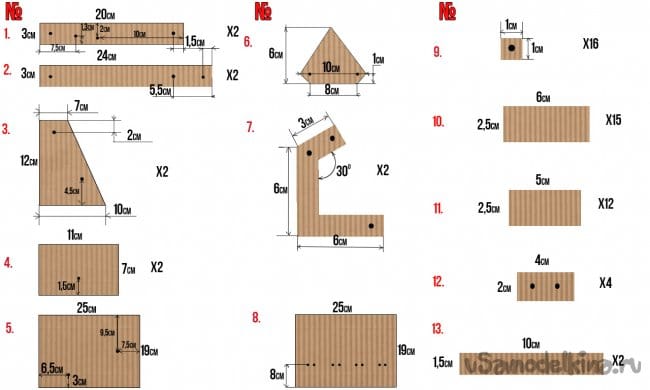

Для тех, кто заинтересуется изготовлением, сделал сделал чертёж с размерами моих деталей.

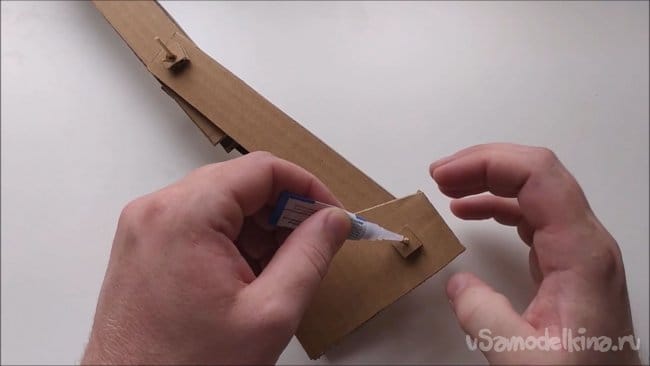

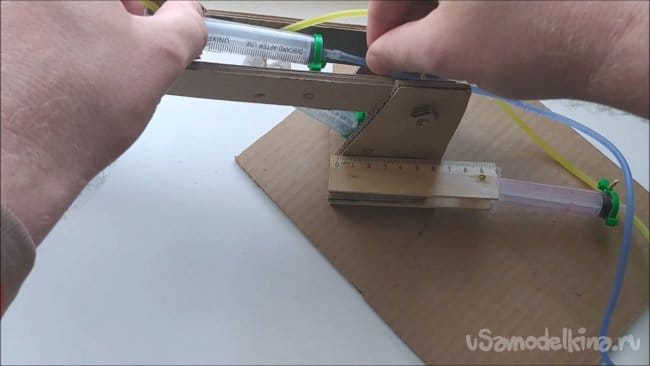

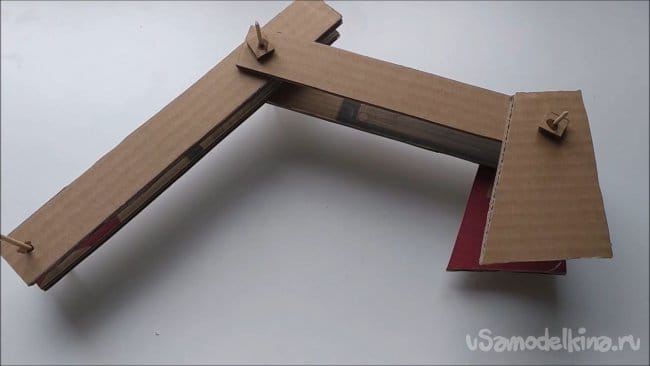

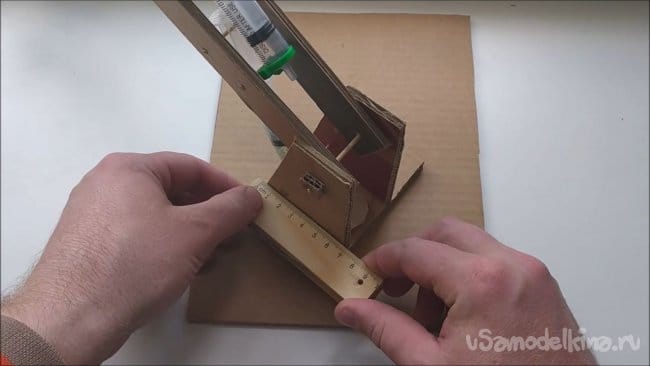

Соединяем детали №1, №2 и №3 между собой с помощью зубочисток и четырёх деталей №9. Расстояние между ними должно быть такое, что бы свободно помещался шприц. Проклеиваем соединения супер-клеем.

Склеиваем детали №4 между собой. И приклеиваем к ним собранную ранее конструкцию:

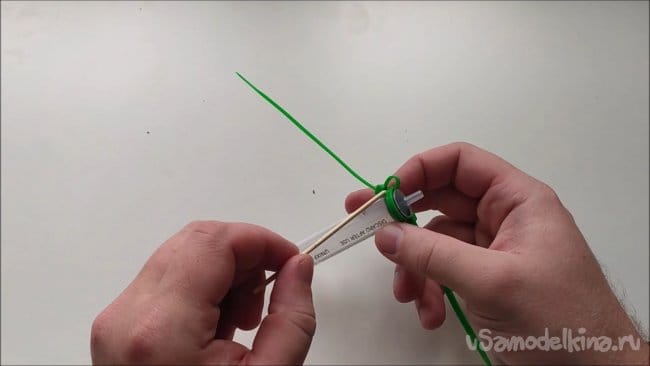

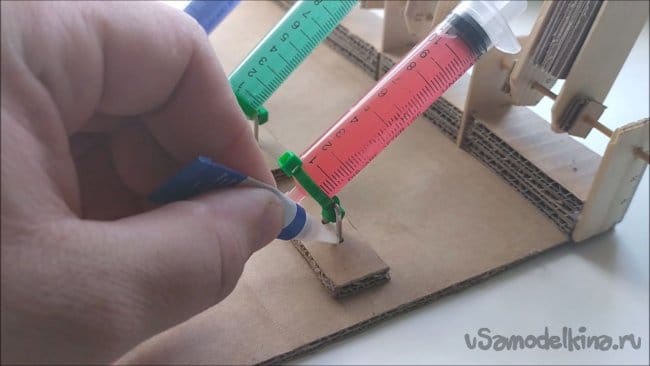

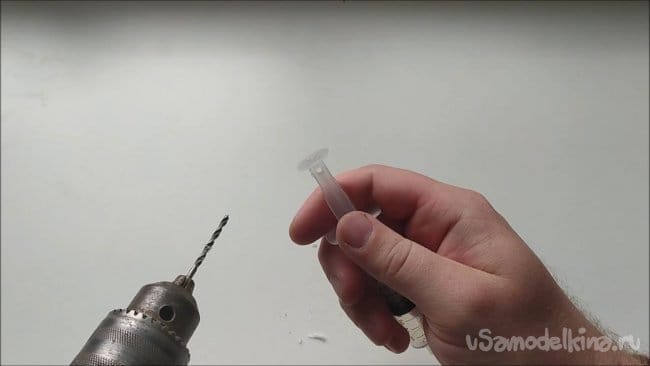

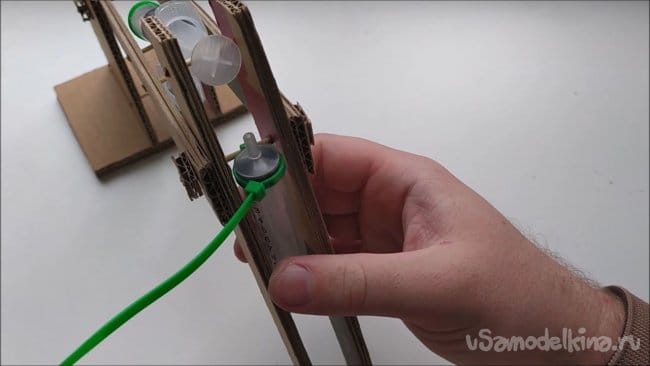

Берём шприцы ( я взял 12мл), сверлим в каждом из нём отверстие как на скриншоте. И зажимаем на семи из них, по два хомутика

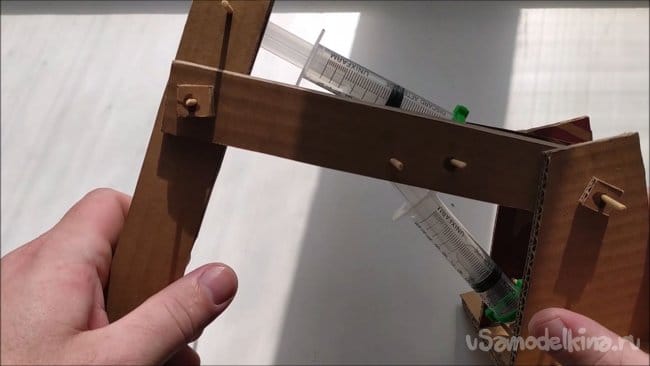

Прикрепляем с помощью зубочисток первые два шприца как показано на фото:

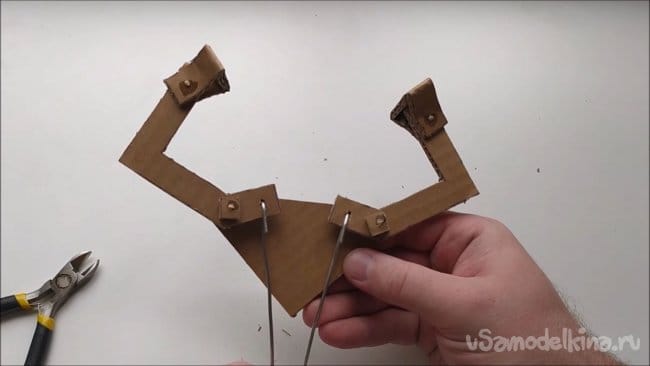

Берём детали №6, №7, №9 и №13, пару кусков проволоки. И изготавливаем вот такой захват:

На соединительную зубочистку между деталями №1 и №2 зацепляем 2 хомутика и зажимаем шприц. Приклеиваем захват к деталям №1. :В отверстие шприца вставляем окончания проволоки идущие от захвата, и загибаем

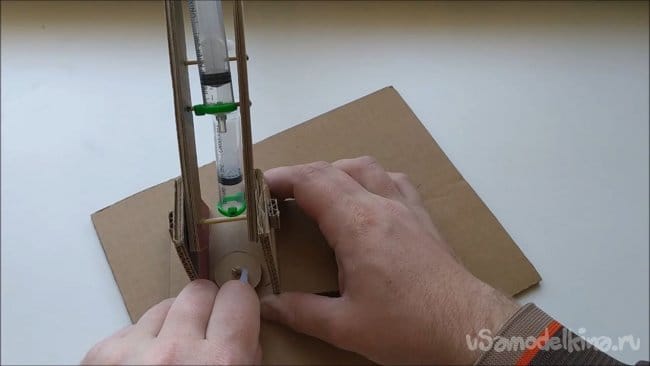

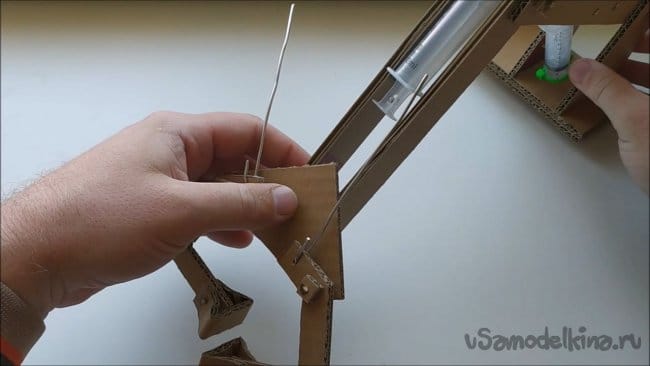

Берём деталь №5, вставляем в отверстие зубочистку, проклеиваем и устанавливаем наш манипулятор, через отверстие в детали №4. Фиксируем, проклеиваем.

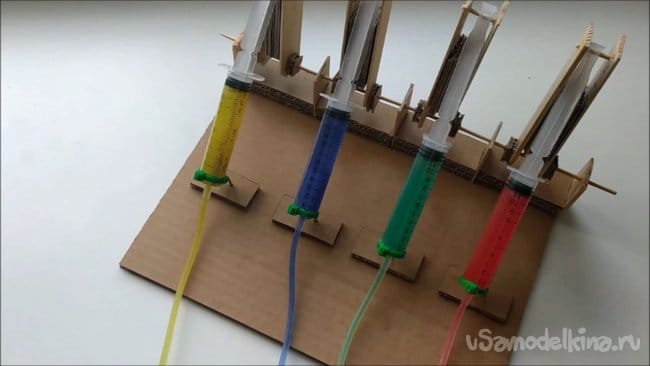

Далее склеиваем между собой три детали №10 и приклеиваем к ним две половинки линейки или две палочки от мороженого. Приклеиваем это сбоку детали №4. Соединяем с одним шприцом. Это будет поворотный механизм.

Соединяем между собой детали №11 по три штуки и приклеиваем к ним сверху и снизу кусочки линейки ( в моём случае). Таким методом делаем четыре рычага. Далее на деталь №8 приклеиваются детали №10, склеенные по три. Между ними так же приклеиваются кусочки линейки с отверстиями. В отверстия вставляется палочка и устанавливаются рычаги. Затем приклеиваются детали №12 и скобы.

Устанавливаются шприцы. В шприцы я набрал воды разведённой с краской, что бы было проще ориентироваться какой рычаг, каким узлом управляет. Всё проклеивается.

Ну вот и всё, готово! Всем спасибо за внимание и хорошего настроения!

Источник

Настольная робо-рука манипулятор из оргстекла на сервоприводах своими руками или реверс-инжиниринг uArm

Хочу поделиться с вами результатами реверс-инжиниринга uArm – простого настольно манипулятора из оргстекла на сервоприводах.

Проект uArm от uFactory собрал средства на кикстартере уже больше двух лет назад. Они с самого начала говорили, что это будет открытый проект, но сразу после окончания компании они не торопились выкладывать исходники. Я хотел просто порезать оргстекло по их чертежам и все, но так как исходников не было и в обозримом будущем не предвиделось, то я принялся повторять конструкцию по фотографиям.

Сейчас моя робо-рука выглядит так:

Работая не спеша за два года я успел сделать четыре версии и получил достаточно много опыта. Описание, историю проекта и все файлы проекта вы сможете найти под катом.

Пробы и ошибки

Начиная работать над чертежами, я хотел не просто повторить uArm, а улучшить его. Мне казалось, что в моих условиях вполне можно обойтись без подшипников. Так же мне не нравилось то, что электроника вращается вместе со всем манипулятором и хотелось упростить конструкцию нижней части шарнира. Плюс я начал рисовать его сразу немного меньше.

С такими входными параметрами я нарисовал первую версию. К сожалению, у меня не сохранилось фотографий той версии манипулятора (который был выполнен в желтом цвете). Ошибки в ней были просто эпичнейшие. Во-первых, ее было почти невозможно собрать. Как правило, механика которую я рисовал до манипулятора, была достаточно простая, и мне не приходилось задумываться о процессе сборки. Но все-таки я его собрал и попробовал запустить, И рука почти не двигалась! Все детли крутились вокруг винтов и, сли я затягивал их так, чтобы было меньше люфтов, она не могла двигаться. Если ослаблял так, чтобы она могла двигаться, появлялись невероятные люфты. В итоге концепт не прожил и трех дней. И приступил к работе над второй версией манипулятора.

Красный был уже вполне пригоден к работе. Он нормально собирался и со смазкой мог двигаться. На нем я смог протестировать софт, но все-таки отсутствие подшипников и большие потери на разных тягах делали его очень слабым.

Затем я забросил работу над проектом на какое-то время, но вскоре принял решении довести его до ума. Я решил использовать более мощные и популярные сервоприводы, увеличить размер и добавить подшипники. Причем я решил, что не буду пытаться сделать сразу все идеально. Я набросал чертежи на скорую руки, не вычерчивая красивых сопряжений и заказал резку из прозрачного оргстекла. На получившемся манипуляторе я смог отладить процесс сборки, выявил места, нуждающиеся в дополнительном укреплении, и научился использовать подшипники.

После того, как я вдоволь наигрался с прозрачным манипулятором, я засел за чертежи финальной белой версии. Итак, сейчас вся механика полностью отлажена, устраивает меня и готов заявить, что больше ничего не хочу менять в этой конструкции:

Меня удручает то, что я не смог привнести ничего принципиально нового в проект uArm. К тому времени, как я начал рисовать финальную версию, они уже выкатили 3D-модели на GrabCad. В итоге я только немного упростил клешню, подготовил файлы в удобном формате и применил очень простые и стандартные комплектующие.

Особенности манипулятора

Механика

Для сборки необходимо вырезать детали из оргстекла толщиной 5мм:

С меня за резку всех этих деталей взяли около $10.

Основание монтируется на большом подшипнике:

Особенно трудно было продумать основание с точки зрения процесса сборки, но я подглядывал за инженерами из uArm. Качалки сидят на штифте диаметром 6мм. Надо отметить, что тяга локтя у меня держится на П-образном держателе, а у uFactory на Г-образном. Трудно объяснить в чем разница, но я считаю у меня получилось лучше.

Захват собирается отдельно. Он может поворачиваться вокруг своей оси. Сама клешня сидит прямо на валу двигателя:

В конце статьи я дам ссылку на суперподробную инструкцию по сборке в фотографиях. За пару часов можно уверенно все это скрутить, если все необходимое есть под рукой. Также я подготовил 3D-модель в бесплатной программе SketchUp. Её можно скачать, покрутить и посмотреть что и как собрано.

Электроника

Чтобы заставить руку работать достаточно всего навсего подключить пять сервоприводов к Arduino и подать на них питание с хорошего источника. У uArm использованы какие-то двигатели с обратной связью. Я поставил три обычных двигателя MG995 и два маленьких двигателя с металлическим редуктором для управления захватом.

Тут мое повествование тесно сплетается с предыдущими проектами. С некоторых пор я начал преподавать программирование Arduino и для этих целей даже подготовил свою Arduino-совместимую плату. С другой стороны как-то раз мне подвернулась возможность дешево изготовить платы (о чем я тоже писал). В итоге все это закончилось тем, что я использовал для управления манипулятором свою собственную Arduino-совместимую плату и специализированный шилд.

Этот шилд на самом деле очень простой. На нем четыре переменных резистора, две кнопки, пять разъемов для сервопривода и разъем питания. Это очень удобно с точки зрения отладки. Можно загрузить тестовый скетч и записать какой-нибудь макрос для управления или что-нибудь вроде того. Ссылку для скачивания файла платы я тоже дам в конце статьи, но она подготовлена для изготовления с металлизацией отверстий, так что мало пригодна для домашнего производства.

Программирование

Самое интересное, это управление манипулятором с компьютера. У uArm есть удобное приложение для управления манипулятором и протокол для работы с ним. Компьютер отправляет в COM-порт 11 байт. Первый из них всегда 0xFF, второй 0xAA и некоторые из оставшихся — сигналы для сервоприводов. Далее эти данные нормализуются и отдаются на отработку двигателям. У меня сервоприводы подключены к цифровым входам/выходам 9-12, но это легко можно поменять.

Терминальная программа от uArm позволяет изменять пять параметров при управлении мышью. При движении мыши по поверхности изменяется положение манипулятора в плоскости XY. Вращение колесика — изменение высоты. ЛКМ/ПКМ — сжать/разжать клешню. ПКМ + колесико — поворот захвата. На самом деле очень удобно. При желании можно написать любой терминальный софт, который будет общаться с манипулятором по такому же протоколу.

Я не буду здесь приводить скетчи — скачать их можно будет в конце статьи.

Видео работы

И, наконец, само видео работы манипулятора. На нем показано управление мышью, резисторами и по заранее записанной программе.

Источник

РУКА-МАНИПУЛЯТОР ДЛЯ РОБОТА

Сейчас вы узнаете как создать руку-манипулятор для робота, изготовленную на базе обычных серво, пары шестеренок и из пластин алюминия. Хотя можно купить готовые комплекты роботов-манипуляторов, они, как правило, дороги и довольно слабы. В общем сейчас выясним, можно ли в домашних условиях сделать качественный манипулятор 6-степеней свободы.

Механическая конструкция рычага основана на 2-х универсальных конструкциях кронштейнов и нескольких меньших блоках. Поворотные части изготовлены из стандартных сервоприводов и небольших фланцевых подшипников, чтобы максимально упростить конструкцию. Все части проекта были разработаны в libreCAD — пакет 2D САПР с открытым исходным кодом. В качестве примера приведено изображение конструкции сервоблока:

Построение руки робота

Сборка кронштейна сервопривода

Кронштейн для сервопривода изготовлен из листа алюминия 2 мм. Поскольку понадобится 5 этих скоб, хорошей идеей будет создать шаблон или программу под ЧПУ, чтобы сделать сверление проще и согласованнее.

Теперь нужно разрезать кусок алюминия толщиной 2 мм по размеру (для этого использовал комбинацию торцовочной пилы, лобзика и пилы). Поместите алюминий в тиски с шаблоном сверху и начните с точечной штамповки маркеров и линий сгиба, показанных на шаблоне. После этого делайте сверление направляющих отверстий для остальной части кронштейна.

Выньте алюминий из тисков и просверлите направляющие отверстия до нужного размера, как показано на чертеже CAD. Чтобы упростить складывание, использовал квадратную линейку для разметки линий сгиба в соответствии с пунктирными линиями: Перед тем, как согнуть алюминий, сначала нужно будет увидеть две линии в верхней части кронштейна. Чтобы согнуть кронштейн, поместите его в тиски:

Выровняйте линию сгиба и затем поместите кусок дерева по скобе. Сложите его назад, нажав на дерево. Это помогает поддерживать давление даже на кронштейне и сгибать его, не искажая форму. Вы можете использовать края дерева, чтобы согнуть меньшие части аналогичным образом. Закончив сгибание кронштейна используйте шаблон и линейку, чтобы отметить линию разреза на передней части кронштейна, а затем отпилите ненужный материал: Когда скоба полностью обрезана и готова, рекомендуется напильником сгладить все острые или неровные края. Скобка должна выглядеть примерно так:

Сборка С-кронштейна

С-образная скоба выполнена практически идентично кронштейну для сервопривода. Здесь использовались алюминиевые полоски 25 мм x 1000 мм x 2 мм как для шаблона, так и для самих кронштейнов. Так же, как кронштейн для сервопривода, сначала режете алюминий по размеру, а затем склеиваете CAD-шаблон поверху. Готовый шаблон и шаблон должны выглядеть примерно так:

После того как кронштейн просверлен, выньте деталь и заново просверлите отверстия до правильных размеров, как показано на чертежах CAD. При сгибании кронштейна соблюдайте осторожность — надо убедиться, что сгибаете всё одинаково. Нужно будет сделать как минимум три из этих скоб для руки робота:

Сборка L-кронштейнов

Рука робота имеет 3 разных L-образных кронштейна для средней части руки, запястья и концевого крепления. Поскольку все эти скобки имеют разные размеры, нет необходимости создавать шаблон. Просто нарежьте алюминий по размеру (полоски 25 мм х 1000 мм х 2 мм) и наклейте чертежи САПР на полосы разреза. Сделайте точный удар по шаблону, а затем просверлите детали.

Сборка манипулятора

Так как манипулятор робота относительно тяжелый, нижний сервопривод нуждается в достаточной поддержке для плавного вращения. Для этого рычаг монтируется на поворотном столе, который поддерживается четырьмя роликами, которые снимают сервопривод с веса, размещенного в поперечном направлении через сервопривод (он без поддержки может легко скрутить сервопривод и повредить его).

Основание поворотного стола выполнено аналогично кронштейнам. Напечатанный шаблон САПР помещается поверх листа алюминия и удерживается на месте с помощью скотча. Образец резания и сверления затем точечно накернивается в материале. После удаления бумаги используйте стальную линейку, чтобы выделить линии разреза:

Полученную форму затем вырезаем из алюминия, а затем собираем в форму. Обратите внимание на прямоугольный рисунок в центре детали — это схема сверления для вырезания алюминия, чтобы можно было установить сервопривод. Эту часть просверливают, а затем вырезают с помощью Дремеля, прежде чем подать в форму, чтобы сервопривод легко помещался в посадочное место.

Для поддержки верхней вращающейся части поворотного стола вокруг внешней части детали расположены четыре небольших колесика для мебели. Это довольно распространенные вещи, которые можно купить в большинстве мебельных магазинов. Ролики крепятся к основанию с помощью винтов M4 и гаек. После установки сервопривода и роликов нижний поворотный стол должен выглядеть следующим образом:

Затем основание поворотного стола прикрепляется к четырем алюминиевым пластинам, вырезанным из прутка 40 мм х 1000 мм х 2,5 мм. Опять же размеры и схема сверления включены в чертежи САПР.

Для прикрепления поворотного стола к ножке робота предусмотрены 4 алюминиевые трубки (8 мм диаметром и толщиной 1 мм), нарезанные по 30 мм. Они удерживаются на месте резьбовым стержнем M3, который обрезается по длине и затем крепится болтами с обоих концов. Обратите внимание, что стопы недостаточно для удержания руки робота, когда она полностью выдвинута в одну сторону (это приведет к перебалансировке). Пластины должны быть закреплены на более тяжелой плоской поверхности, однако хотел иметь возможность поднять руку во время работы над сборкой. Основание и ножка поворотного стола показаны на следующем рисунке:

Верхняя часть манипулятора выполнена аналогично основанию. Перед установкой верхней части поворотного стола на основание один из кронштейнов сервопривода крепится к верхней части. Обратите внимание, что двойной кронштейн с сервоприводом слегка приподнят (на 4-х гайках M3), чтобы обеспечить свободное пространство для руки робота над основанием при вращении плечевого сустава руки. Нужно будет высверлить основание крепления сервопривода, чтобы винт с сервоприводной головкой хорошо прилегал (чтоб могли удерживать верхнюю часть поворотного стола на месте). Необходимо убедиться, что высота поворотного стола соответствует используемому сервоприводу. При необходимости можете поднять ролики, просто подкладывая шайбы под них.

На следующем рисунке показана конструкция кронштейна с двумя сервоприводами и крепления. Кронштейн состоит из элемента с двумя сервоприводами, на котором в свою очередь закреплены 2 других кронштейна с серво. Обратите внимание, что передний кронштейн имеет заднюю часть, которая позволяет установить кронштейн C на задний сервопривод перед установкой переднего сервопривода:

Сборка руки робота

Чтобы начать сборку рычажного механизма, начните с закрепления болтами всех сервоприводов с помощью винтов M3. Поскольку рычаг требует большого крутящего момента, чтобы справиться с весом рычага использовались металлические редукторы с высоким крутящим моментом. Нижние 5 сервоприводов (поворотный стол, плечо (x2), локоть и запястье) представляют собой сервоприводы SAVOX SC-0252MG, которые создают крутящий момент 10,5 кг / см при 6 вольтах. Сервопривод на запястье — стандартные сервоприводы Fubata S3003, которые производят около 3,5 кг / см. Все серво (кроме поворота запястья) имеют металлическую шестерню и двойной металлический подшипник, что обеспечивает их физическую прочность, так как рычаг будет оказывать на них большое давление.

После установки в кронштейны сервоприводов их затем соединяются с кронштейнами C. На одной стороне установлена крестообразная сервоголовка, поставляемой с сервоприводом. Они обрезаются по размеру, а затем привинчиваются болтами на места. С другой стороны кронштейна фланцевый подшипник крепится к 8-миллиметровому отверстию, которое затем прикручивается болтами через кронштейн с помощью винта М3 и нейлоновой гайки, чтобы предотвратить отвинчивание гайки при вращении. Если винт М3 немного длиннее, то можете использовать 2-3 шайбы М3 на внешней стороне кронштейна чтобы убедиться, что он не врезается в заднюю часть сервопривода.

Подшипники имеют внутренний диаметр 4 мм, наружный 8 мм и толщину 3 мм. Подшипники эти фланцевые, они имеют небольшую металлическую кромку на одной стороне, которая предотвращает их проталкивание через кронштейн. Этот тип подшипников довольно распространен в моделях автомобилей с дистанционным управлением и может быть приобретен либо в специальном магазине, либо на Алиэкспрессе. Всего имеется 4 подшипника, 3 в кронштейне и один в концевом захвате.

Построение захвата

Конструкция концевого захвата основана на двух вращающихся в противоположных направлениях зубчатых колесах, которые используют рычаги, чтобы открывать и закрывать захваты в поперечном направлении. Это позволяет использовать в конструкции относительно небольшие детали, но при этом открытое отверстие составляет около 65 мм, а значит рука может поднимать довольно широкие предметы. Самая большая проблема — это шестерни. Довольно трудно найти подходящие механизмы. В конце концов решено было использовать 20-мм шестерни Лего конструктора, который можно легко найти в любом магазине игрушек.

- Первый шаг — просверлить два отверстия диаметром 3 мм с каждой стороны детали. На шестеренках этих были две удобные маркировки пресс-формы.

- Далее надо использовать небольшие боковые ножи, чтобы снять внутреннюю ступицу детали. Это дело должно быть удалено чтобы позволить шестерне быть прикрепленной к конечному прихвату на более позднем этапе.

- Затем, чтобы закрепить зубчатое колесо на сервоприводе и на втором креплении зубчатого колеса, необходимо просверлить две сервоголовки, чтобы размеры соответствовали деталям от Лего. Позже они прикрепляются болтами.

Для создания прихвата нужно будет распечатать CAD-шаблон для деталей и вырезать их из алюминия. Для деталей использовался пруток размером 60 мм x 1000 мм x 4 мм и вырезались куски, используя комбинацию торцовочной пилы, лобзика и напильника для придания им формы. Как только части нарезаны, распечатайте шаблон САПР и приклейте их к деталям (так же, как при изготовлении скоб). Затем детали подвергаются кернению и сверлению.

Начните с обрезки кронштейна сервопривода. Для данного серво использовался DGServo S05NF, который небольшой и легкий, но все же имеет металлическую шестереночную передачу и высокий крутящий момент. Сервопривод крепится к кронштейну с помощью 2-х винтов М3:

Далее отрежьте верхний кронштейн. Он должен иметь фланцевый подшипник протянутый через нижнюю сторону и два винта М3. Для каждого винта требуются 3 гайки, которые выступают в роли распорок для поднятия кронштейна от сервопривода:

Теперь соберите серво головку. Она состоит из шестерни, одной из просверленных ранее серво-головок и длинной рычажной части:

Далее идет другая передача и рычаг. Эта часть похожа на сервопривод, но имеет длинный болт М3, который служит в качестве оси. Чтобы предотвратить его проскальзывание в подшипнике (внутренний диаметр подшипника составляет 4 мм, а винт М3 — 3 мм), на винт длиной 3 мм надевается небольшое уплотнение:

Теперь прикрепите поворотную шестерню к верхнему кронштейну с помощью нейлоновой гайки, затем прикрепите верхний кронштейн к сервоприводу с помощью дополнительных 2-х гаек M3:

Соберите два коротких рычага, сервомеханизм и захватные рычаги, как показано на следующем рисунке. Обратите внимание, что тут добавлены две термоусадочные трубки к захватным рычагам, чтобы немного увеличить захват (они режутся и затем нагреваются на месте). Используйте нейлоновые гайки на точках поворота, полностью затяните их, а затем поверните винт назад на четверть или половину оборота, чтобы детали могли свободно перемещаться друг над другом:

Чтобы закончить захват, соедините верхние рычаги с нижними. Поскольку между ними есть промежуток, то можете использовать 5 или около того шайб. После этого прикрепите короткий L-образный кронштейн к задней части сборки. Теперь можете прикрепить концевой захват к робо-руке. Не забудьте прикрутить его к сервоприводу вращения запястья. Кронштейн уже достаточно поднят, чтобы могли вставить отвертку в головку сервопривода.

Управляющая роботом электроника

Чтобы максимально упростить сборку электронной части, была разработана схема управления на основе Arduino Leonardo (т.е. в качестве экрана, совместимого с Uno R3). Плата оснащена микроконтроллером ATmega32U4 AVR со встроенным USB. Это позволяет создать полностью USB-совместимое устройство без необходимости пайки дополнительных компонентов для монтажа.

Поскольку хотелось подать 6 В на сервоприводы (чтобы получить максимальный крутящий момент), пользовательский шилд просто подает Vin на серво. Регулятор LDO на Ардуино гарантирует, что остальная часть схемы получает постоянные 5 В. Проблема с сервоприводами для поделок (особенно сервомоторами с высоким крутящим моментом) заключается в том, что под нагрузкой потребление тока может быть довольно высоким. Тесты показывают максимальное потребление около 400 мА на сервопривод. Если учесть небольшой запас мощности (то есть 500 мА на сервопривод) и тот факт, что у нас 6 сервоприводов, то для выполнения этой работы источник питания должен иметь ток более 3 А. Здесь использовался регулируемый блок питания, который может выдавать 5 А при напряжении 6 Вольт, что более чем достаточно для работы манипулятора. Этот БП напрямую подключен к разъему питания Ардуино.

Поскольку сервоприводы напрямую подключены к Vin на Ардуино, вы не должны использовать блок питания расчитаный на напряжение выше 6 вольт. Это повредит серво!

Чтобы сделать проект как можно более универсальным, разместил на плате 7 разъемов серво выходов (по одному на каждый выход ШИМ Ардуино). то есть вы можете использовать плату для любого проекта, требующего от 1 до 7 сервоприводов. Кроме того, добавлен один светодиод для индикации состояния и заголовок JTAG (он позволяет более гибко программировать и отлаживать прошивку, если у вас есть JTAG-программатор).

Сборка шилда сервоуправления

На следующем рисунке показана нижняя сторона печатной платы до того, как она была просверлена и заполнена деталями:

Поскольку сервоприводы могут быть очень шумными в плане питания, на силовых шинах стоят конденсаторы 10 мкФ, чтобы помочь справиться с пиковыми нагрузками серво при запуске. Также имеется конденсатор емкостью 100 нФ на разъеме JTAG, для облегчения разъединения силовых шин.

Вот изображение готового блока, подключенного к 7-ми тестовым сервоприводам во время разработки программы:

В итоге проверялась механика руки робота используя стандартную систему радиоуправления RC, чтобы убедиться что все движется правильно и сервоприводы могут справиться с нагрузкой руки. Как показали испытания, полностью работает сервоуправление, и оно достаточное для того, чтобы действительно управлять рукой. Программа сервопривода работает с контролем скорости вращения — увеличение и уменьшение скорости вращения сервопривода, которое необходимо будет для работы манипулятора.

Схема и дизайн печатной платы доступны для скачивания всем пользователям сайта Электрические Схемы.

Источник