Шарошки для правки шлифовальных кругов: виды и принцип действия

В процессе эксплуатации у абразивных кругов изменяется профиль, а их зернистая поверхность забивается отходами обработки, что в итоге приводит к снижению эффективности этого приспособления. Для того чтобы вернуть точильным и шлифовальным кругам их первоначальные характеристики, используется такой инструмент, как шарошка для правки абразивных кругов.

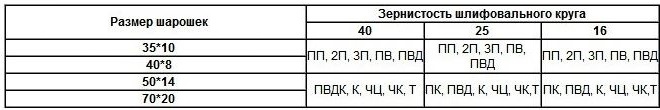

Шарошки звездочки: слева тупозубая, справа острозубая

Несложные по своей конструкции шарошки-звездочки делятся на два типа:

Между собой они различаются не только формой зубьев, но также толщиной и сферой применения.

Размеры шарошек для правки абразивных кругов

Область применения

При помощи шарошек, оснащенных острыми зубьями, выполняется правка шлифовальных кругов, плотная структура которых состоит из абразивных зерен минимального размера. Если при помощи острозубых шарошек взяться за правку кругов из абразивных зерен средней и крупной фракции, то правящий инструмент просто испортит их рабочую поверхность, нанеся ей серьезный вред. В таких случаях как раз и используется тупозубая шарошка, специально предназначенная для правки средне- и крупнозернистых абразивных кругов.

Высокая эффективность использования шарошек-звездочек обеспечивается тем, что обработка с их помощью осуществляется на высокой скорости их вращения. Следует иметь в виду, что правка точильных и шлифовальных кругов выполняется не одной шарошкой, а целым их набором, помещаемым на специальную ось, оснащенную смазочным ниппелем.

Специальная державка для шарошек

Учитывая тот факт, что шарошечный инструмент в процессе использования испытывает серьезное механическое воздействие со стороны абразивного круга, его рабочая часть должна быть обязательно подвергнута качественной закалке.

Принцип действия

Принцип работы шарошки для правки шлифовальных кругов довольно прост. Набор таких инструментов, собранный в единый блок, помещается на специальную ось, оснащенную рукояткой для оператора, и вводится в контакт с вращающимся абразивным кругом. В результате набор шарошек тоже начинает вращаться на оси, обкатываясь и скользя по поверхности обрабатываемого круга. Поскольку рабочая часть шарошек закалена и отличается высокой твердостью, при их взаимодействии с кругом с него снимается слой абразива, а значит, его поверхность выравнивается.

По похожему принципу работает правящий инструмент, рабочим органом которого является алмаз, вернее, набор алмазов, закрепленных на специальной оправке в определенном порядке или произвольно. Наборы шарошек-звездочек могут не только фиксироваться на ручных приспособлениях для правки, но и использоваться в составе устройств, устанавливаемых на неподвижном основании.

Шарошки собираются в державку, которая устанавливается на подручник станка до упора в наждачный камень

К недостаткам, которыми обладает шарошечный инструмент для правки абразивных кругов, следует отнести:

- невысокую точность выполняемой обработки;

- большое количество пыли, образующейся в процессе правки.

Проблема с пылью даже при использовании ручного инструмента, оснащенного шарошками, решается достаточно легко. Для этого к его полой рукоятке прикрепляют шланг, соединенный с пылесосом.

Конечно, нельзя не отметить и преимущества правки посредством шарошек. Сюда следует отнести:

- высокую производительность;

- исключение заглаживания абразивного круга, обрабатываемого правящим инструментом.

Наибольшую эффективность устройство на основе вращающихся шарошек демонстрирует в тех случаях, когда с его помощью осуществляется правка абразивных кругов, используемых для выполнения обдирочных работ.

Метод правки шлифовальных кругов обкатыванием

При выполнении правки с применением шарошек используется метод обкатывания. Его суть заключается в том, что инструмент, обкатываясь по обрабатываемому кругу, дробит, скалывает и удаляет с его поверхности абразивные зерна и скрепляющий их материал. Таким образом, поверхность абразивного круга очищается от инородных включений и выравнивается.

На сегодняшний день многие производители создают более усовершенствованные правящие инструменты на основе шарошек. Рабочим органом таких приспособлений является кассета, в которой уже скомплектован и надежно зафиксирован набор шарошек, размещенных на валу.

Источник

Простая шарошка для правки кругов на наждачном станке

При длительном использовании абразивных шлифовальных кругов их поверхность часто забивается. Например, после обработки садово-дачного инвентаря заточить сверло по металлу уже довольно проблематично.

Для правки шлифовальных кругов на наждачном станке автор предлагает использовать шарошку, которую можно изготовить своими руками.

Из основных материалов потребуются специальные шайбы-звездочки в количестве 10 штук (на стандартную ширину абразивного круга) и отрезок прямоугольной профильной трубы сечением 60*30 мм.

Причем обратите внимание, что шайбы бывают с острыми и тупыми зубьями. При помощи первых выполняется правка мелкозернистых шлифовальных кругов. Тогда как тупозубые шайбы применяются в основном для правки кругов средней и крупной зернистости.

Основные этапы работ

Первым делом необходимо отрезать кусок профильной трубы подходящего размера и просверлить по центру отверстие под болт диаметром 14 мм.

На следующем этапе надо отрезать кусок профильной трубы и приварить отрезок круглой трубки (это будет ручка самоделки). В результате получается вилка.

После этого между стенками профиля вставляются звездочки и фиксируются при помощи болта. Сильно затягивать не нужно, они должны вращаться свободно.

Подробно о том, как сделать своими руками простую шарошку для правки кругов на наждачном станке, можно посмотреть в видеоролике на нашем сайте.

Источник

Шарошки своими руками из обычного абразивного камня

Представляемая самоделка обязательно пригодится вам, как в гараже, так и в пределах дома или же квартиры, поэтому рекомендуем не затягивать с идеей реализации.

Для новой самоделки нам понадобится кусок абразивного камня, оставшегося у вас после какой-либо деятельности или же просто случайно попавший к вам, и именно из него мы будем реализовывать всю идею.

Итак, первым шагом мы отпиливаем небольшой кусок от целого абразивного камня, примерно, как показано на фото. Реализуем данный процесс с помощью метабы и диска для камня.

Обрабатываем камень до необходимого состояния, также с помощью метабы и диска по камню. Шлифуем камень со всех сторон.

Далее в камне находим потенциальный центр и визуально через эту точку просверливаем отверстие. Сквозное отверстие делаем с помощью сверла по бетону, надежно закрепив камень. Если отверстие немного уйдет в бок, то в этом не будет ничего страшного.

Далее в получившееся отверстие вставляем болт с шайбой и гайкой, после чего обживаем и придаем цилиндрическую форму нашему камню.

Для удобства можно зажимать камень не в дрель, а в специализированный станок, который поможет нам сточить углы с помощью диска по камню. Соответственно, весь процесс реализуется с помощью станка и метабы с диском.

Легким движением рук мы получаем абразивный цилиндр.

Следующим шагом станет разделение валика на две примерно равные по размерам половины, также с помощью метабы и диска по камню. После чего у одного из концов делаем конусную форму конца. После раскручивания гайки и снятия деталей, а также их разделения, вы увидите, что у вас получились стандартные шарошки.

После разбора конструкции, берем шарошку и вставляем в них стандартный болт, шайбу и гайку. Закручиваем всю конструкцию надежным образом. Вторую шарошку мы собираем в аналогичном порядке.

Такая абразивная шарошка будет прекрасно работать на дрели, а также важно отметить факт того, что они являются более качественными, нежели магазинная продукция, за счет повышенного уровня жесткости.

Как итог, пятиминутная работа дарит вам надежную продукцию.

Источник

Самодельная шарошка для дрели со сменными насадками

Здравствуйте, уважаемые посетители сайта «В гостях у Самоделкина».

Сегодня я хочу вам рассказать и показать, как я сделал самодельную шарошку больших размеров для дрели, или сверлильного станка, которой удобно обрабатывать изнутри металлические трубы, убирая сварочный шов, или чуть увеличивая внутренний диаметр.

Недавно, изготавливая детали токарного станка по дереву, я опять столкнулся с необходимостью вставить отрезок одной трубы в другую. Я говорю «опять», потому что, работая с металлопрокатом (профильные, или круглые трубы), мне достаточно часто приходилось применять такие решения. И каждый раз возникала необходимость убрать внутри сварочный шов! Ведь, трубы в основном — сварные. И, если снаружи шва практически не видно, изнутри он есть всегда. Иногда (достаточно редко), просвечивая отрезок трубы фонариком, и внимательно осмотрев её изнутри, удавалось выбрать участок со слабо выраженным швом. Но это — редко. В основном, приходилось его убирать. А это — та ещё работа!)))).

Перепробовал я разные способы. И круглый напильник. И он-же, только без рукоятки, зажатый в дрель.)))). (Последний способ, кстати, достаточно действенен, но вот, уж очень быстро убивает напильник.)))))

На этот раз мне было жалко как своих рук, так и напильника))). Поэтому я сделал временное приспособление из куска кругляка (какой-то недоделанной детали, которую я подобрал в отходах на предприятии, занимающемся металлообработкой):

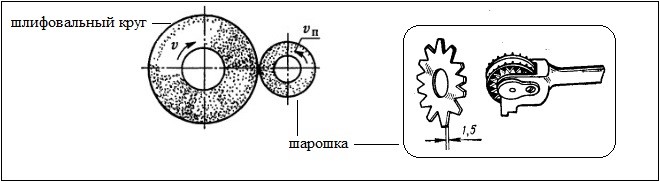

Обклеив штырь двухсторонним скотчем , я обернул его наждачной бумагой:

Это мне позволило обработать изнутри короткий отрезок трубы, зажав мой инструмент в патрон сверлильного станка.

Так что, как временное решение, возможно, кому-то это пригодится).

Но именно, как временное.. (На пожаре, как известно, и . известный орган —

бранзбойд! ).

Но недостатков у этой конструкции много. Основной — под наждачкой находится мягкий слой (двухсторонняя лента), из за чего она не очень хорошо «скребёт», а если сильно прижать — легко прорывается, продавливаясь выступами сварочного шва. И ещё менять её достаточно проблематично. Да и направление вращения нужно контролировать и менять нельзя, потому что, если склеить «в стык», то наждачку срывает. Поэтому, приходится «в нахлёст».

А так как впереди меня ждала обработка более длинных отрезков труб, то стал я подумывать о создании некого постоянного инструмента для таких работ.Различные шарошки, имеющиеся в продаже, меня не устраивали, прежде всего, тем, что они — короткие. А, если они подлиннее — то, обычно, и большого диаметра. Мне же необходимо «залезать» в трубы.

..Прототипом моего будущего творения выступил шлифовальный барабан для гравёра:

Вот нечто такое, но побольше и подлиннее, я и решил придумать. Забегая вперёд, скажу, что мне это удалось.

И вот, что мне для этого понадобилось:

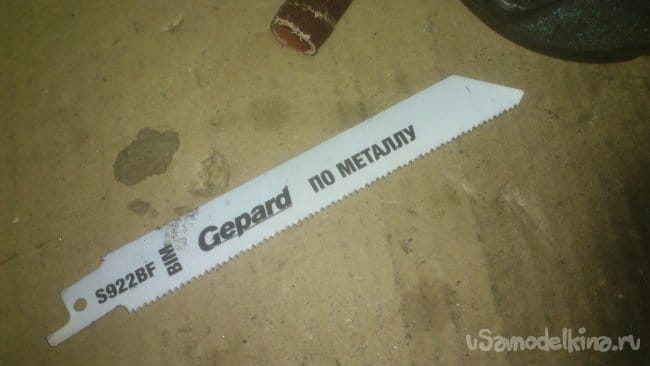

1. Наждачная шкурка на тканевой основе.

2. Трубки пластиковые от факсовой бумаги.

3. Обрезок шпильки М10.

4. Болт М10. (Не обязательно. Можно использовать ту-же шпильку.)

5. Обрезок стальной трубы ДУ-8.

Начал я с того, что сделал сменные рабочие элементы. Изначально мною предполагалось использование наждачной шкурки, поэтому я стал думать над тем, из чего такого «массового и ненужного» можно сделать основание шлифовочных барабанов. Вспомнил о пластиковых трубках от бумаги для факса.

(Кто не знает, объясню. В факсовых аппаратах используется специальная бумага, которая продаётся в рулонах. Намотан рулон, почему-то не на бумажную гильзу, а на составную пластиковую трубку. Когда бумага заканчивается, в отсеке остаются лежать три вот таких трубки:

Именно порвал, а не порезал. Разрезать вдоль очень ровно я бы, наверное, не смог. Поэтому, сделав небольшой надрез, потом просто разрывал. Так она очень ровно рвётся параллельно нитям основы.

Для того, чтобы удобней было работать, я насадил трубку на обрезок металлического штыря:

(На «трафарет» не обращайте внимания.))) Это я что-то красил перед этим.))))

Потом намазал трубку и шкурку клеем. Клей взял первый попавшийся подходящий. Когда-то купил в магазине фиксированной цены дешёвый «чтобы был»)):

И, закрепив, оставил сохнуть:

Расскажу о том, чем я закрепил.

Я обратил внимание, что трубка очень плотно входит в обрезок полиэтиленовой водопроводной трубы-«двадцатки»:

Потом понял, что, даже будучи разрезанной вдоль, она трудно налезает на мою трубку.

Даже на гладкую. А с абразивом я её точно не одену. Тогда я порезал этот «зажим» на много узких колечек и использовал для крепления наждачки по паре таких:

А пока клей подсыхает, я занялся изготовлением вала-барабана. Ещё раньше я подобрал в металлоломе кусок металлической трубки ДУ-8. Мои пластиковые трубки плотно на неё одевались. Поэтому я решил делать барабан из неё.

Трубка попалась «усиленная». Её внутренний диаметр получился чуть больше восьми мм. (Видимо, это кусок старого газопровода. Помните, раньше такие шли от газовых баллонов на улице?). :

Я сделал на конце трубки надрез:

Потом отрезал кусок нужной длины и зачистил:

На одном конце её я болгаркой сделал несколько продольных проточек на глубину резьбы:

После чего , тяжёлым молотком забил в трубку примерно на две трети её длины.

А в другом конце трубки (разрезанном) нарезал резьбу М10:

Благодаря разрезу, резьба нарезалась в меньшем диаметре, чем для неё требуется. Метчик просто разгибал трубку на недостающие ему доли миллиметра.

После этого я взял болт М10 и слегка заточил его конец:

Закрутил его в трубку:

Потом, при помощи УШМ, сделал в торце обрезанного болта шлиц под плоскую отвёртку:

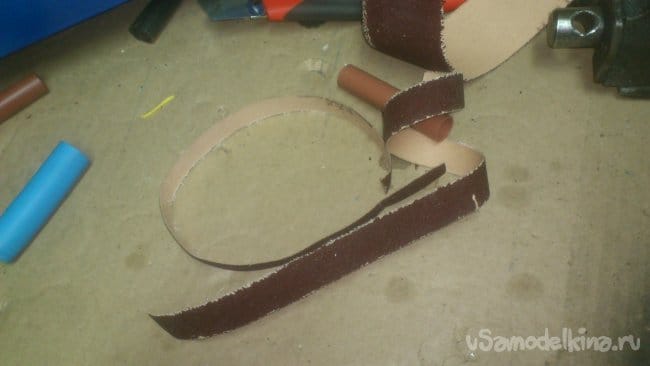

Вывернул получившуюся пробку. Поверхность барабана, во избежание проскальзывания по ней гладкой пластиковой трубки, я процарапал вдоль полотном по металлу от сабельной пилы:

Так остаются очень глубокие царапины с острыми краями. Теперь, даже если просто одеть трубку, её провернуть почти невозможно.

Когда высох клей, я, при помощи ножа, ровно обрезал торцы наждачки на трубках:

Всё! Одеваем трубку на барабан:

И ввинчиваем пробку. Она расклинивает трубку на барабане:

Как показала уже практика, такая шарошка значительно лучше справляется со сварочными швами внутри труб. Ею так-же удобно будет обрабатывать (расширять и шлифовать) отверстия, просверленные в металле.

Трубок от факсовой бумаги у меня много. (Да и собирать их в офисе по мере появления, уже всё время буду))). Клеить на них наждачку очень легко и быстро — за просмотром художественного фильма, с «перекофекурами», я наклеил около тридцати штук. Пока мне нужны только грубые, для стачивания швов. А можно наделать с более мелкой зернистостью, для зачистки труднодоступных мест. И, даже, одну трубку обклеить войлоком — под пасту ГОИ. Так что, инструмент получился даже с большим функционалом, чем изначально задумывался.

Источник