- Как сделать стамеску своими руками полукруглую

- Мастер-класс Материалы и инструменты Моделирование конструирование Мастер класс по изготовлению полукруглой стамески для резьбы по дереву Металл

- Клюкарза — полукруглая изогнутая стамеска своими руками

- Как самому сделать полукруглую стамеску для резьбы по дереву

- Клюкарза — полукруглая изогнутая стамеска своими руками

- Выполнение заточки резцов своими руками

- Нож и полукруглая стамеска. Создаем деревянную ложку

- Описание и разновидности

- Как сделать стамеску из подручных материалов?

- Изготовление стамески

- Материалы и инструменты

- Как изготовить резец своими руками для токарного станка по дереву

- Как самому сделать полукруглую стамеску для резьбы по дереву

- Резцы по дереву: основные виды. Изготовление и обслуживание

- Виды стамесок по принципу работы

- Приспособления для резьбы

- Общие принципы

- Основные виды резцов

- Дополнительные приспособления

- Советы по выбору

- Стамески по дереву и для токарного станка

- Изготовление и обслуживание

- Делаем резец самостоятельно

- Заточка резцов

- Выбираем набор стамесок на все случаи жизни

Как сделать стамеску своими руками полукруглую

Нож-косяк сделать понятно как, стамески прямые тоже.

А как сделать круглую и полукруглую стамеску?

По идее из тонкой трубки чтоли, я так и не понял где они их берут, такие тонкие.

Я занимался на резьбе-татьянке, стамески там брал. Они закаленые, отлично режут.

там видно что это имено трубка. Хотя там столько разных диаметров, возможно они их из листа гнут. но как сделать чоткий ровный сгиб на длине 10-15см, чтоб это был радиус. не понимаю.

Склоняюсь что какие-то трубки у них были.

Штамповка это, как я и подозревал.

Из «рецептов на коленке»: отличные мелкие полукруглые стамески выходят из спиц старых зонтов.

Из метчиков — весьма любопытно, но я бы предпочел развертки.

quote: Originally posted by Val13:

. Но РК быстрореза остается вне конкуренции.

quote: Но РК быстрореза остается вне конкуренции

quote: Он стоит дорого — от 40 до 100 уе за штучку

Просто интересно, что за инструмент? Я за такие деньги видел только японские да шведские стамески, и то цена там больше за изготовление вручную.

Сказки о том, что эта стамеска режет а та нет — оттого, что для каждой пары дерево-сталь нужно подбирать УГОЛ заточки. При условии, что сталь не полное гумно разумеется. Чем тверже дерево, тем тупее угол обычно. ну и думать в каком направлении резать.

quote: Сказки о том, что эта стамеска режет а та нет — оттого, что для каждой пары дерево-сталь нужно подбирать УГОЛ заточки

quote: Originally posted by Val13:

Угол заточки нужно ВСЕГДА держать минимальным и увеличивать только в единственном случае- когда кр не держит и сыпется.

Бывают случаи, когда материал режется лучше при большем угле. и кромка тут не причем.

quote: Originally posted by 14771:

пару раз покупал (докупал) на Вернисаже в Измайлово у В. Кузнецова. мне нравится его изделия. и стамески и ложкорезы и ножи режут отлично. только он не заморачивается их точить. и рукояти конечно стандартные, зато цена вполне демократичная.

У него надо покупать не собственно его стамески (они дубоваты и очень плохо заточены) а наборы, сделанные на ТОЗе. Он ими тоже торгует.

Удачи!

Источник

Мастер-класс Материалы и инструменты Моделирование конструирование Мастер класс по изготовлению полукруглой стамески для резьбы по дереву Металл

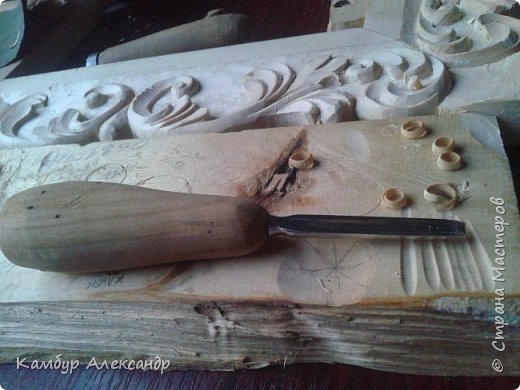

В этом мастер классе хочу поделиться с вами тем, как изготовить качественную полукруглую стамеску для резьбы по дереву, без использования кузницы. Материал- сталь Р6М5. по своему опыту- лучшего не встречал.

Вот так выглядит исходный материал. Это вышедшие из строя фрезы по металлу. Найти их не составляет труда и бесплатно. но всегда можно и купить новую. Резец, сделанный из стали Р6М5 подходит для резьбы и по твердой древесине, при этом прекрасно держит кромку.

Всеми, доступными вам способами, отрезаем полоску нужных нам размеров. В данном случае отрезана полоска шириной 7 мм, и длиной 75 мм.

Выбираем, болгарочным диском толщиной 4 мм, паз нужных размеров.

Доводим внутреннюю поверхность до идеала, контролируя процесс прутком нужного диаметра. В данном случае сверло диаметром 5 мм.

На наждаке выводим наружный контур стамески.

Должно получиться как-то так.

Выбираем брусок для рукояти и высверливаем отверстие пот хвостовик стамески.

Стамеска не силовая, поэтому достаточно посадить на эпоксидку.

Придаем формы рукояти, полируем, точим и пробуем.

Источник

Клюкарза — полукруглая изогнутая стамеска своими руками

Во время мучений с очередной кружкой пришёл к выводу, что клюкарзой всё же придется обзавестись. Мониторинг рынка кроме расстройства ничего не дал. Отечественный и чешский инструмент от 2,5 до 3,5 тысяч, немецкий и японский — от 4,5. Так жить нельзя, нужно что-то делать.

Порывшись в сети, отважился на кузнечный способ. Бегло ознакомился с кузнечными приспособлениями, на скорую руку сварил приспособление с сакральным названием «обжимка». Ну, или матрица и пуансон, если по простому.

В качестве «донора» выступил не сильно засаленный, но довольно тупой напильник. Предварительно изучил его на предмет материала, так, на всякий случай, клеймо присутствовало.

Имел место быть один не очень приятный случай. Дед жены выдал несколько дисков от циркулярки со словами: «Бери! По дереву! 9хФ!»

Ага, щас! Первые сомнения возникли, когда захотел выпилить полосу, искры уж больно странные пошли. Отжёг, стал гнуть — лопнуло. Быстрорез. Все три диска.

Как говорил Сервантес, вернёмся к нашим баранам.

Отрезав от напильника заготовку нужного размера, отжёг в печи. На сколько хватило сил, отковал. Лепестковым диском снял рифление Толщина с 6 мм уменьшилась до 4 мм.

Придать нужный профиль обжимкой в один проход не удалось, ну не хотело полотно гнуться вдоль! Пришлось предварительно использовать комплект для ложкореза.

В принципе, процесс не сложный, кроме одного момента. Как не старался сварить обжимку точнее, всё равно пуансон сместился относительно матрицы, будущая клюкарза старалась вывернуться пропеллером.

Где-то после 6-7 прохода остался доволен результатом. Никто и не ожидал, что из-под молотка получится точнее, не кузнец всё-таки.

Дальше — черновая обдирка лепестковым диском (зернистость Р40), придание внешнему профилю требуемой формы, выравнивание торцов и хвостовика.

Внутренний профиль фактически выполнен шарообразной шарошкой, установленной в прямошлифовальную машину. На видео показан конечный этап, но суть процесса, в принципе, понятна. Итоговая толщина стенки — 3 мм.

Далее — термичка. Закалка — 800 градусов, масло. Отпуск — 180-200, 2 часа. Сильно высокая твердость лично мне не требуется, больше интересует ударная вязкость.

Мастера-ножеделы часто проверяют клинки на наличие трещин по звуку. Если есть возможность, почему бы не проверить?

Процесс изготовление завершают заточка (в мокрую), доводка, сборка.

Источник

Как самому сделать полукруглую стамеску для резьбы по дереву

Клюкарза — полукруглая изогнутая стамеска своими руками

Во время мучений с очередной кружкой пришёл к выводу, что клюкарзой всё же придется обзавестись. Мониторинг рынка кроме расстройства ничего не дал. Отечественный и чешский инструмент от 2,5 до 3,5 тысяч, немецкий и японский — от 4,5. Так жить нельзя, нужно что-то делать.

Порывшись в сети, отважился на кузнечный способ. Бегло ознакомился с кузнечными приспособлениями, на скорую руку сварил приспособление с сакральным названием «обжимка». Ну, или матрица и пуансон, если по простому.

В качестве «донора» выступил не сильно засаленный, но довольно тупой напильник. Предварительно изучил его на предмет материала, так, на всякий случай, клеймо присутствовало.

Имел место быть один не очень приятный случай. Дед жены выдал несколько дисков от циркулярки со словами: «Бери! По дереву! 9хФ!»

Ага, щас! Первые сомнения возникли, когда захотел выпилить полосу, искры уж больно странные пошли. Отжёг, стал гнуть — лопнуло. Быстрорез. Все три диска.

Как говорил Сервантес, вернёмся к нашим баранам.

Отрезав от напильника заготовку нужного размера, отжёг в печи. На сколько хватило сил, отковал. Лепестковым диском снял рифление Толщина с 6 мм уменьшилась до 4 мм.

Придать нужный профиль обжимкой в один проход не удалось, ну не хотело полотно гнуться вдоль! Пришлось предварительно использовать комплект для ложкореза.

В принципе, процесс не сложный, кроме одного момента. Как не старался сварить обжимку точнее, всё равно пуансон сместился относительно матрицы, будущая клюкарза старалась вывернуться пропеллером.

Где-то после 6-7 прохода остался доволен результатом. Никто и не ожидал, что из-под молотка получится точнее, не кузнец всё-таки.

Дальше — черновая обдирка лепестковым диском (зернистость Р40), придание внешнему профилю требуемой формы, выравнивание торцов и хвостовика.

Внутренний профиль фактически выполнен шарообразной шарошкой, установленной в прямошлифовальную машину. На видео показан конечный этап, но суть процесса, в принципе, понятна. Итоговая толщина стенки — 3 мм.

Далее — термичка. Закалка — 800 градусов, масло. Отпуск — 180-200, 2 часа. Сильно высокая твердость лично мне не требуется, больше интересует ударная вязкость.

Мастера-ножеделы часто проверяют клинки на наличие трещин по звуку. Если есть возможность, почему бы не проверить?

Процесс изготовление завершают заточка (в мокрую), доводка, сборка.

Рукоять и сборка особого интереса не представляют, а вот довести внутренний профиль до ума оказалось большим делом. После ковки и шарошки остались довольно внушительные лунки. Для их ликвидации на токарном станке сделал шарошку с тороидальной внешней поверхностью.

На образующую наклеил полосы шкурки. Колхоз, конечно, вещь одноразовая, но требуемого результата добился.

Ну, и самое главное, испытание.

«Пробу пера» производил на берёзе и дубе, результат примерно одинаковый — по звуку и усилию процесс сильно напоминает чистку картошки.

В общем, результатом вполне доволен.

Спасибо за внимание, подписывайтесь на обновления!

Выполнение заточки резцов своими руками

От того, насколько правильно заточен рабочий инструмент зависят качественные показатели обработки. Чтобы правильно выполнить заточку необходимо воспользоваться электрозаточным станком у которого предусмотрен набор кругов различной степени зернистости и наличие бархатного бруска, необходимого для правки лезвий.

Углы заточек мастера выбирают лично, исходя из своих предпочтений, токарного мастерства, твердость древа, качества рабочих инструментов и окончательного желаемого вида обрабатываемых поверхностей.

Для начинающих токарей оптимальным вариантом являются углы заточек для:

При накоплении опыта и повышении уровня мастерства, угол затачивания вы всегда сможете уменьшить до 20°-35°.

Также для мастеров рекомендуется, помимо разнофасонного типа резцов, иметь один вид резцов с одинаковым размером, но с разным углом заточки. Такой подход сможет значительно ускорить и облегчить рабочий процесс, а также увеличит срок эксплуатации инструментов, поскольку не будет надобности в постоянном перезатачивании лезвий исходя из видов обрабатываемого материала.

Тупой тип углов предназначен, чтобы затачивать, твердые породы древесины либо проводить первоначальную (грубую) обработку.

Острый тип углов у резцов дает возможность более качественно обрабатывать поверхности и ускорять точение, но при его использовании следует быть осторожным поскольку существует риск сколоть заготовки и повредить лезвие. Выполнять затачивание и правку такого типа инструментов также необходимо более часто, нежели при использовании резцов с тупым углом.

Приблизительные углы заточек на лезвии формируются еще на стадиях изготовления резцов своими руками, и перед тем как провести термическую обработку — закаливание.

После их окончательной подготовки, резцы затачиваются на абразивном круге, а весь процесс завершает ручная доводка с помощью бархатного бруска.

Нож и полукруглая стамеска. Создаем деревянную ложку

Во многих случаях для изготовления ложки достаточно всего лишь ножа и полукруглой стамески. Стамеску можно заменить клюкарзой или ложкорезом.

К сожалению на просторах наших магазинов и строительных центров очень сложно подобрать для этого подходящий инструмент. Все что предлагают производители для любителей и мастеров.. ну такое ощущение что для кустарной работы. Можно конечно же покупать именные инструменты и заказывать их из-за бугра, обращаться к нашим мастерам, коих не так много.

Хороший инструмент еще надо найти. Отличным вариантом будет регулярный обход барахолок. Там и Советский инструмент попадается и кованный, вплоть до железяк из которых самому можно сделать себе хороший инструмент.

Вот и я у себя нашел ржавую стамеску(клюкарзу) из старого набора. По моему это раньше был черный из искусственной кожи чехол с кармашками и было в нем 8-10 инструментов.

Переточив стамеску тут же решил ее опробовать.

Маленький топор, нож, стамеска и кусок березы. Я думаю вполне достаточно для скорой работы.

Делаю надпил в месте изгиба будущей ложки. Там где «держало» переходит в «черпало».

Немного переточенной стамеской что купил на рынке неподалеку, выбираю дерево, делая углубление-изгиб.

Немного фантазии и ложка вид сбоку готова.

Вид сверху не мало важен. Шаблона не использовал. Рисунок ложки набросал без подготовки.

Чтобы быстро убрать лишнее дерево по краям заготовки или как ее раньше называли баклуши, сделал несколько надпилов ножовкой по дереву.

Очень грубо все выглядит на первый взгляд. Немного терпения и.

Ножом и только ножом доводим форму ложки до узнаваемости.

Той самой стамеской принялся выбирать излишки дерева, углубляясь примерно на 0.6 см

Будущую ложку приходится постоянно вертеть в руках находя удобное положение для резки.

Ложка почти готова, осталось для красоты что-нибудь изобразить на ней и вырезать.

Мудрить не стал. Давно хотел попробовать подобие спирали с рисунком посередине.

Описание и разновидности

Стамеска собой представляет профессиональное приспособление столяра или плотника, использующееся для снятия слоев древесины и нанесения самых разных орнаментов, в том числе и резьбовых. В саму конструкцию инструмента входит ручка из дерева или пластика (зачастую применяется для электростамесок) и остро наточенное лезвие.

С помощью стамесок мастера производят обработку изделий из древесины и декорирование тех или иных изделий. Для этого применяются приспособления, имеющие разную конфигурацию лезвий. Древесину обрабатывают следующими типами стамесок:

- Стамеска с прямым лезвием (прямая) применяется для создания простых углублений и обработки заготовок из дерева;

- Инструмент косого типа характеризуется лезвием, которое скошено под углом в 45 градусов. Такой инструмент часто используется для целей первичной обработки и создания продольных канавок;

- Угловое приспособление представляет собой пару режущих плоскостей, которые практически сомкнуты друг с другом. Такие стамески применяются для создания выемок V-образной формы;

- Стамески, у которых резец полукруглой формы, часто используются для нанесения засечек и вырезки орнаментов;

- Клюкарза похожа на полукруглой тип стамески, но ее рабочей элемент закруглен и по стержню, и по торцу лезвия;

- Цезарики — аналогичный инструмент, но с очень узким рабочим элементом (около 2−4 миллиметров в ширину). Используется для создания канавок;

- Штихели с рукоятью грибовидной формы и скошенным лезвием применяются в основном для создания небольших канавок;

- Обратные типы стамесок характеризуются выпуклой выемкой. Они используются для изготовления выступающих рисунков над поверхностью полотна. Их еще называют татьянки.

Описанные виды стамесок для резьбы по дереву в различных количествах применяются профессионалами. Кроме того, у них есть масса модификаций, например, фигурные стамески для резьбы по дереву. Наборы инструмента содержат в себе сразу несколько вариантов. Однако бывает и такое, что в комплекте нет приспособления, которое подходило бы конкретным целям. Потому некоторые умельцы решают сделать приспособление самостоятельно.

Как сделать стамеску из подручных материалов?

Название этого приспособления произошло от немецкого слова Stemmeisen, которое переводится, как «долбежный инструмент», «инструмент для выдалбливания». Под этим термином подразумевался тонкий, продвигаемый руками, без использования киянки, инструмент. В Россию этот термин пришел, предположительно, при Петре I и означал приспособление, которое сейчас попадает под определение «долото», т.е. предмет для долбления.

Состоят стамески для резьбы по дереву из ручки и металлического полотна. В недалеком прошлом, когда чаще все приходилось не покупать, а «доставать», многие умельцы делали такой предмет хозяйства для себя сами. Кроме того, не всегда можно было найти инструмент, необходимый «здесь и сейчас». Изготавливать полотна под самодельные стамески можно из списанных пил с любой пилорамы. Годятся как дисковые, так и плоские полотна. Из куска пилы болгаркой вырезается заготовка, затем обрабатывается, затачивается, далее насаживается ручка.

Есть мастера, делающие полотно из наружной обоймы подшипника. Для этого обойма разрезается на две части, нагревается до оранжевого цвета и выпрямляется молотком на наковальне. Из полученной пластины выходят две заготовки. Как сделать стамеску с закругленной режущей кромкой, станет понятно, если взглянуть на трубу. Придется резать закаленный металл, а поэтому, пользуясь болгаркой, необходимо помнить, что при большой скорости и непрерывной резке может произойти отпуск металла, так что нельзя допускать перегрева заготовки.

Заточка стамесок, то есть их режущей кромки, должна производиться на наждаке, на малой скорости, при периодическом смачивании водой. Нельзя допускать перегрева металла, иначе вся заготовка будет безнадежно испорчена.

Изготовление стамески

Материалы и инструменты

В первую очередь нужно правильно подобрать материалы. В качестве лезвия можно воспользоваться:

- Фрезой для обработки металла (медленно затупляется и характеризуется высокой жесткостью);

- Сверла для металла можно использовать в качестве основы для узкого и компактного приспособления;

- Полукруг создается с помощью обыкновенного пробойника;

- Угловой инструмент делается из профиля;

- Напильник тоже может стать прекрасным исходником для изготовления крепкой и надежной стамески.

Итак, теперь нужно подготовить все необходимые материалы и инструменты:

- Резак для обработки металла;

- Щипца или пассатижи;

- Сосуд с охлаждающей водой;

- Рукоять из древесины или пластика.

Изготовление из фрезы.

Самодельная стамеска из фрезы делается по следующей схеме:

- Вырезаем на исходном материале заготовку по предварительно нарисованному контуру. Запас для рукояти нужно оставить такой же длины, что и лезвие. Оставленную часть фиксируем в кожухе из древесины или пластика.

- Тщательно отшлифовываем поверхность резака, время от времени охлаждая его в воде.

- Для изготовления рукояти нужно взять две половинки деревянной заготовки и зафиксировать между ними лезвие в предварительно сделанное гнездо.

- Скрепить половинки можно с помощью обыкновенного столярного клея. Для максимальной надежности их можно скрепить маленькими саморезами.

Из сверла.

Чтобы изготовить своими руками инструмент, нужно воспользоваться следующей инструкцией:

- Сначала нужно сплющить наконечник сверла и спилить его.

- Лезвию требуется придать необходимую форму.

- Рукоять делается точно так же, как было описано выше.

Приспособления для резки древесины из сверла можно часто увидеть у многих мастеров: делаются они легко и просто, а самое главное — по точной форме и размерам.

Из напильника.

Для данной цели потребуется точильный круг. Напильник нужно заточить под определенным углом. С помощью напильника, имеющего квадратное сечение, можно сделать угловое приспособление. Однако для этого нужно обзавестись качественным абразивом по металлу.

Из напильников-надфилей можно сделать приспособление даже для резки сложных форм. При этом изготовить его можно прямо на своей кухне над плитой.

- Зажимаем щипцами надфиль за центральную часть и держим над газовой конфоркой до той поры, пока он не станет красным.

- Быстро, но аккуратно загибаем нагретую деталь до необходимой формы, после чего опускаем ее в охлаждающую воду.

- Тщательно протираем приспособление тканью и начинаем затачивать.

Угловой инструмент.

Для создания инструментов углового типа можно взять обыкновенный металлический профиль. Срезаем излишки материала и точим заготовку под необходимым углом. Стамеску можно изготовить и посредством сгибания детали, но для обработки жестких древесных пород она не подойдет.

Как изготовить резец своими руками для токарного станка по дереву

Многие мастера столярного дела отдают предпочтение самодельным токарным резцам по дереву. Поэтому зачастую делают инструменты самостоятельно, а не приобретают фабричные изделия. Конечно, инструмент изготовленный в заводских условиях отвечает всем нормам, поскольку при его изготовлении соблюдаются технические характеристики и требования по безопасности труда, однако при правильно подходе можно сделать резцы, которые ничем не будут уступать фирменным.

Основной сложностью начального этапа изготовления является правильный подбор заготовок.

Кроме того, какой твердостью должна обладать режущая кромка важно учитывать и способ крепления инструмента в державку. Благодаря этому компоненту осуществляется фиксация инструмента. В связи с этим важно учитывать значение габаритных размеров.

Следующий момент — это подбор заготовительных материалов. В идеальном варианте лучше всего применять заготовки из инструментальной стали, но недостатком для их обработки в домашних мастерских является твердость материала. Из-за этого в основном применяется ряд подручных материалов, которые закаляются после предварительных видов обработки.

Как утверждают многие профессиональные домашние мастера, чтобы изготовить качественный резец своими руками подойдет использование следующих заготовок:

После того, как была обеспечена нужная форма будущему инструменту выполняют его первичную заточку. После заточки проводится закаливание режущей кромки. Чтобы провести данную операцию кромку резца необходимо разогреть до температуры накала (покраснения метала), после чего остудить в машинном масле, опусти туда резец.

Сформировать твердую поверхность можно посредством медленного типа закалки, т. е. вместо остуживания в машинном масле, поверхность инструмента должна остыть на открытом воздухе естественным путем.

В процессе самостоятельного изготовления режущих инструментов важно знать:

Чтобы предотвратить возможные опасные ситуации проверять качество работы с использованием самодельных инструментов нужно на мягкой породе дерева. После обтачивания незначительной части заготовки нужно проверить насколько сохранена изначальная геометрия резца.

Как самому сделать полукруглую стамеску для резьбы по дереву

Нож-косяк сделать понятно как, стамески прямые тоже.

А как сделать круглую и полукруглую стамеску?

По идее из тонкой трубки чтоли, я так и не понял где они их берут, такие тонкие.

Я занимался на резьбе-татьянке, стамески там брал. Они закаленые, отлично режут. там видно что это имено трубка. Хотя там столько разных диаметров, возможно они их из листа гнут. но как сделать чоткий ровный сгиб на длине 10-15см, чтоб это был радиус. не понимаю. Склоняюсь что какие-то трубки у них были.

Резцы по дереву: основные виды. Изготовление и обслуживание

В арсенале любого мастера, занимающегося изготовлением декоративных объектов, обязательно найдутся резцы по дереву для ручной работы. Эти приспособления могут быть самыми разными, и потому новичкам желательно ознакомиться с их основными видами, а также изучить особенности выбора и ухода за таким инструментом.

Для обработки древесины используются самые разные ножи и стамески

Виды стамесок по принципу работы

В настоящее время инструментальные заводы выпускают, а многочисленные магазины продают огромное количество обсуждаемого инструмента. По принципу работы выделим следующие виды стамесок:

К последнему виду относится и электростамеска. Такой инструмент – многофункциональный, его можно использовать в работах по реставрации или ремонту мебели, для снятия старой краски или ковролина с пола и т.п. Стамеска электрическая имеет удобный, «под руку», корпус, небольшой вес, точечную подсветку. Инструмент можно использовать в труднодоступных местах. В комплекте поставляются насадки разных размеров и форм. В комплекте к аккумуляторным вариантам прикладываются «зарядники».

Приспособления для резьбы

Общие принципы

Резьба по дереву представляет собой довольно популярную технику декорирования различных изделий.

Как правило, сам процесс происходит по такой схеме:

- Вначале из дерева делается заготовка, будь то ровная доска, колода или фигурная болванка.

Обратите внимание! Иногда с помощью резьбы украшаются ненарушенные части деревьев. В этом случае подбирается такой фрагмент, форма которого обладает максимальным декоративным потенциалом.

- Затем выполняется черновое выравнивание поверхности заготовки, в процессе которого с нее удаляются все дефекты.

Для фигурной резьбы используются самые разные инструменты

- После этого поверхность обрабатывается специальными резцами, с помощью которых выбирается часть древесины. За счет этого формируется декоративный рельеф.

- После завершения собственно резьбы выполняется финишная обработка – шлифовка вырезанных участков, пропитка защитными составами, полная или частичная покраска, лакировка и т.д.

Наиболее важными инструментами в этом процессе являются резцы для резьбы по дереву. Помимо мастерства самого резчика, именно от качества и правильного подбора резца зависит, насколько чистым получится орнамент или сюжетное изображение на древесине.

Вот почему ниже мы рассмотрим основные разновидности таких инструментов и опишем, где и как они применяются.

Основные виды резцов

Для создания объемных изображений мастера используют самые разные виды резцов по дереву. В принципе, при наличии сноровки, без некоторых из перечисленных ниже изделий можно и обойтись, но для достижения наилучшего результата лучше собрать как можно более обширный набор и применять каждое приспособление по назначению.

Клюкарзы с лезвиями разной формы

Главные разновидности резцов представлены в таблице ниже:

| Разновидность | Применение в работе |

| Ножи-косяки |

|

| Стамески | Самая распространенная разновидность резцов. Типичная стамеска представляет собой длинный стержень, на торце которого сформирована режущая кромка. В зависимости от формы кромки стамески бывают:

|

Стамески по дереву большинства разновидностей могут выпускаться как с ровными, так и с изогнутыми стержнями. В первом случае конструкция инструмента позволяет использовать его вместе с киянкой, во втором резьба осуществляется исключительно за счет мускульной силы.

Клюкарза обычно используется для чистовой резьбы с сильным заглублением, что позволяет формировать четкий рельеф.

Как правило, эти инструменты классифицируются по форме лезвия:

- Прямые.

- Полукруглые.

- Косые (различают левые и правые резцы).

- «Ласточкины хвосты».

- Скобчатые.

- Обратные.

- Уголковые.

Основная функция этого приспособления – выполнять выборку древесины чисто и в больших объемах.

Ложкорезы разной формы

Дополнительные приспособления

Однако мастеру-резчику, кроме стамесок и ножей разной формы и размера, требуются и другие инструменты.

Необходимый минимум дополнительного оснащения включает в себя:

- Пилы по дереву (ножовка или сабельная пила – для черновой работы, лучковая – для чистовой).

- Лобзики.

- Дрели и коловороты.

- Рубанки для выравнивания плоскостей.

- Набор напильников по дереву (рашпили).

- Киянка для обработки резцами дерева твердых пород.

- Приспособления для шлифовки древесины.

Тесла разного размера

Если же мастер работает с достаточно габаритными конструкциями, то помимо простых резцов ему могут понадобиться и фигурные топорики – так называемые тесла. По принципу действия они аналогичны резцам (естественно, с поправкой на масштаб и чистоту работы).

Советы по выбору

Если вы планируете освоить методику резьбы по дереву своими руками, то начинать нужно с подбора соответствующего инструмента. И здесь мы останавливаемся перед дилеммой: действительно качественные резцы стоят довольно дорого, но если купить набор для начинающих «по дешевке», то работа с неудобными и постоянно теряющими остроту приспособлениями надолго отобьет желание заниматься этим видом творчества.

Готовый набор инструментов

Оптимальным будет решение купить несколько хороших резцов, а затем по необходимости расширять свой инструментарий. Для начала нам понадобится как минимум один нож-косяк среднего размера, а также четыре-пять стамесок: одна плоская, несколько уголковых и полукруглых с разным изгибом лезвия.

Качественные изделия от зарубежного производителя

Что касается конкретных экземпляров, то обращать внимание нужно на такие особенности:

- Лезвие должно быть прочным и хорошо закаленным, без ржавчины и других дефектов.

- Режущая часть должна быть надежно, без люфтов, закреплена в рукояти.

Обратите внимание! Это не касается ножей со сменными лезвиями – у них в любом случае будет минимальный люфт, с которым придется мириться.

- Материал ручки – дерево или прочный пластик. Впрочем, второй вариант все же несколько хуже, поскольку в потеющей руке деревянная рукоятка сидит не в пример удобнее.

- Естественно, ручка должна быть ровной и гладкой, без заусенцев и трещин.

Изделия с грибовидными ручками

- Если говорить о форме ручки, то наиболее распространенными являются цилиндрические варианты (подходят для ударной резьбы с помощью киянки), конические и грибовидные модели.

- Некоторые производители выпускают стамески и косяки с ручками анатомической формы, снабженными выборкой под пальцы, но к их удобству у многих начинающих мастеров возникают претензии.

- Важную роль играет и компания-производитель: на сегодняшний день на рынке можно найти как отечественные, так и зарубежные формы, выпускающую вполне достойную по качеству продукцию. А вот от чего стоит отказаться, так это от откровенно дешевых китайских и некоторых отечественных резцов: да, на покупке вы сэкономите, но резать эти изделия если и будут, то недолго.

Стамески по дереву и для токарного станка

Особые, специфические инструменты изготавливаются для резьбы по дереву, с их помощью мастера создают уникальные панно, гравюры по дереву и линолеуму. Набор стамесок для таких работ выпускают с самыми разнообразными формами режущих кромок. Есть ложкорезы, полотна их делаются изогнутыми по всей длине, предназначены они для выборки круглых глубоких впадин в дереве. Название свое получили из-за того, что первоначально использовались для изготовления ложек, мисок, черпаков и другой кухонной утвари. Сейчас нашлось и более широкое применение, однако комплекты посуды и ложек с хохломской росписью до сих пор популярны.

Для изготовления большого количества однотипных изделий используются токарные станки по дереву. Стамески для токарного станка могут быть ручными и суппортными (резцы). Ручной инструмент должен иметь длинную и толстую ручку, которая позволяет крепко держать его и работать на достаточно безопасном расстоянии. Направление и сила резания определяются рукой мастера. Суппортные стамески делаются значительно короче и не имеют ручки. Подача и скорость осуществляется через суппорт, привод может быть механическим или электрическим. Токарные резцы можно купить в магазинах как поштучно, так и в комплекте. Выпускаются наборы инструмента для токарных станков самых различных размеров и модификаций. И по разным ценам, в зависимости от способа и качества изготовления металла и самого инструмента.

Изготовление и обслуживание

Делаем резец самостоятельно

Многие мастера то ли желая сэкономить, то ли не доверяя сторонним производителям предпочитают использовать самодельные инструменты для резьбы. В принципе, изготовить нож или стамеску довольно просто, главное – подобрать подходящий материал.

На фото – ножовочное полотно и простейший нож-косяк, изготовленный из него

В качестве сырья для нашей конструкции можно использовать:

- Полотно от пилы по дереву или металлу – практически идеальная заготовка для ножа- косяка. В процессе изготовления мы отрезаем на станке или просто обламываем под нужным нам углом фрагмент полотна, а затем формируем режущую кромку.

- Диск от пилы по дереву также отличается приемлемыми характеристиками. Используемая для производства таких пил углеродистая сталь хорошо держит заточку, а это значит, что резец не затупится даже при работе с твердым деревом.

- Перед тем, как сделать полукруглую стамеску, можно поискать «в закромах» ненужный пробойник. Для изготовления инструмента нам достаточно будет наискосок срезать часть стенки – и мы получим очень удобное приспособление для выборки древесины.

Немаловажной деталью любого резца является ручка.

Инструкция по ее изготовлению также не отличается сложностью:

- Берем брусок из дерева твердой породы и вырезаем из него рукоятку.

- В торце рукоятки проделываем отверстие, форма которого соответствует форме хвостовика металлической части.

Вклейка лезвия в рукоятку

- Вклеиваем режущую часть в рукоятку, после чего зажимаем конструкцию с помощью металлического кольца.

Обратите внимание! Иногда ручка делается из двух половинок. В этом случае лезвие можно дополнительно зафиксировать винтами или заклепками, а склейку следует проводить в тисках или струбцинах.

Заточка резцов

Получить достойный результат можно только в том случае, если вы работаете идеально острым инструментом. А поскольку даже самая мягкая древесина тупит лезвие довольно быстро, то заточка резцов по дереву однозначно входит в «программу-минимум» подготовки начинающего резчика.

Для выполнения этой операции нам понадобятся:

- Бруски разной зернистости – от крупной до мелкой.

- Старый кожаный ремень для правки.

- Паста ГОИ (или аналогичный состав).

Работу выполняем так:

- Вначале смачиваем крупнозернистый брусок, укладываем на него резец под выбранным углом и нажатием от себя выполняем заточку.

- Переходим на брусок со средним абразивным зерном и повторяем операции до появления четко выраженной заточенной кромки.

- Доводку выполняем на алмазном бруске, снимая появившуюся на жале резца металлическую фаску.

- Затем на ремень наносим слой пасты ГОИ (состав на основе оксида хрома) и полируем рабочую часть до зеркального блеска.

Правка на ремне

Совет! Доводку на ремне можно выполнять чаще, чем основную заточку – так мы сможем поправить чуть затупившееся лезвие.

Проверить качество нашей работы просто: если резец без усилий режет газету, значит, мы все сделали правильно, и можно браться за заготовку.

Выбираем набор стамесок на все случаи жизни

Перед приобретением стамесок, прежде всего, нужно определиться, для чего они нужны. Если это приобретение для одноразовой работы (ремонт окон в квартире), можно купить недорогой набор, который не потребуется несколько ближайших лет. Если резьба по дереву – дело всей жизни, то к выбору инструмента нужно отнестись со всей ответственностью. По способу изготовления стамески бывают кованые, вырубные и штампованные. Кованые имеют полотно толще, что позволяет работать с более твердыми материалами.

Вырубные позволяют выдержать высокую точность при работе с материалами меньшей плотности и твердости. На штампованные стамески необходимо устанавливать упорные шайбы, чтобы ручки не «садились» на хвостовик при ударах киянки. По виду креплений ручек стамески выпускаются с насадными конусами-юбками и с хвостовиками. Варианты с креплением-конусом лучше выдерживают достаточно сильные боковые и ударные нагрузки. Также они лучше противостоят скручиванию и изгибу при выборке отверстий, если их использовать, как рычаг. Имеет значение длина стамески: оптимально – 10-15 см.

Источник