- Как самому сделать стопорное кольцо

- Шайба стопорная – требования стандартов

- Снятие стопорных колец

- Характеристики съемников стопорных колец

- Виды стопорных колец

- Как сделать стопорное кольцо

- Проволочные стопорные кольца

- ..как выточить стопорное кольцо..

- Изготовление кольца ручным способом. Длиннопост.

- Стопорные кольца

- Наружные стопорные кольца

- Канавки под наружные стопорные кольца

- Размеры наружных стопорных колец и канавок для них

- Внутренние стопорные кольца

- Канавки под внутренние стопорные кольца

Как самому сделать стопорное кольцо

Обязательное условие – кромка, которая получается в месте среза, должна быть заостренной. Поверхность элемента должна быть без окалин, заусениц, а также трещин и признаков коррозии. В месте среза допустимы небольшие дефекты, не оказывающие никакого влияния на характеристики шайбы во время эксплуатации (при условии, что они не увеличивают размеры изделия выше допустимых значений). Концы такого изделия необходимо делать с плоским срезом, а толщиной принято считать её наибольшую высоту.

Шайба стопорная – требования стандартов

Шайбы, имеющие металлическое покрытие, которое нанесено с использованием метода катодного восстановления, необходимо подвергнуть обеззараживанию. Проверка качества производится следующим образом. Высота между разведенными концами после того, как их трижды сжимают до плоского состояния и выдерживают в таком положении ровно сутки, должна составлять около 1/6 части от фактической толщины шайбы. При этом она не должна ломаться, также не должны появляться трещины, если изгибать концы на 45°. Правила приемки готовых изделий должны соответствовать ГОСТу 17769-83, созданному для контроля изделий с грубой точностью (класса С).

От каждой изготовленной партии, готовой к сдаче, отбирают несколько шайб для проверки внешнего вида, их размеров, твердости, вязкости, насколько они пружинисты и каково качество покрытия. Проверка внешних характеристик производится невооруженным глазом или при помощи лупы с трехкратным увеличением.

Параметры каждой из выбранных шайб проверяют штангенциркулем или другими измерительными инструментами, установленными госстандартами. По этим же критериям проверяется и твердость. Испытание на вязкость производится путем зажатия одного конца шайбы в тиски.

При этом другой конец отгибается рычагом или разводным ключом с целью увеличения зазора между концами. Пройденной проверка на вязкость считается, если выдержан размер между губками тисков и рычагом, который равен половине диаметра изделия. Пружинность шайбы испытывают в следующем порядке: она трижды сжимается до получения полностью плоского состояния. При другом варианте проверки пружинные шайбы (10 штук и более) надеваются на длинный болт, на который закручивается гайка до того момента, пока полностью не сожмутся концы стопорных шайб. Такое зафиксированное плоское положение они должны сохранять сутки, то есть 24 часа.

Снятие стопорных колец

Снятие стопорных разрезных шайб проводится двумя основными методами:

- С частичной разборкой основного механизма. При этом узел, содержащий кольцо, демонтируется. Он фиксируется в тисках или другом зажимном приспособлении на рабочем столе, и снимать деталь можно в удобных условиях теплой и хорошо освещенной мастерской.

- Без частичной разборки. Удел, подлежащий ремонту, не демонтируется, его разборка и замена деталей происходит в менее удобных условиях, зачатую на открытом воздухе.

И в том, и в другом случае снять стопорную деталь лучше с использованием специальных съемников, соответствующих типу и размеру стопорного крепления.

Если же их по каким- либо причинам нет под рукой, умельцы приспосабливают тот или иной универсальный инструмент или дорабатывают его, изготавливая съемник своими руками. Такой подход может быть оправдан, если требуется срочно снять одно или два кольца. При больших объемах работ съемники заводского производства демонстрируют свое превосходство по целому ряду признаков:

- прочность;

- надежность;

- удобство и скорость работы;

- безопасность.

Опытные мастера сформулировали ряд рекомендаций, как снять стопорную шайбу со ступичного подшипника передней подвески:

- Стойка снимается с автомобиля и зажимается в тиски.

- Молотком выбивается ступица.

- Легкими постукиваниями малого молотка по бортику внутреннего стопорного кольца ослабляется его контакт с пазом.

- Далее подходящим по типу и размеру кольцесъемником нужно снять кольцевое крепление. При отсутствии штатного инструмента некоторые умельцы ухитряются снять стопор двумя тонкими отвертками.

- После выпрессовки и замены подшипника нужно проверить его положение: передний торец должен быть на уровне дальней стенки паза для установки стопорной детали.

- Съемником сжимается кольцо и подносится к пазу. После совмещения по всему периметру рукоятки понемногу ослабляются, и деталь встает на место.

Характеристики съемников стопорных колец

Для того, чтобы ориентироваться во всем многообразии моделей кольцесъемников, предлагаемых отечественными и зарубежными производителями, полезно знать основные параметры, характеризующие эти устройства. К ним относится:

- Длина губок. Этот параметр определяет способность съемника работать с креплениями, находящимися в углублениях и других труднодоступных местах. Следует помнить, что с удлинением губок, согласно закону рычага, снижается усилие сжатия (при равном усилии на рукоятках)

- Длина рукояток. Влияет на удобство применения и на максимальное усилие сжатия или разведения ушек.

- Форма наконечников. Используются как прямые, так и загнутые под некоторым углом (от 0 до 90°). Прямые позволяют развивать большее усилие, загнутые удобнее при работе в углублениях.

- Диаметр наконечников. Должен быть по возможности ближе к диаметру отверстий в ушках. Слишком толстый наконечник просто не пройдет в отверстие, а слишком тонкий может не выдержать нагрузки и сломаться. К тому же с тонких наконечников кольцо может соскользнуть.

- Обратный отгиб наконечников. Используется на внешних съемниках, для разжимания ушек. Отгиб повышает надежность удержания кольца.

Эти характеристики съемников для стопорных колец важны для традиционных конструкций. На рынке предлагаются универсальные съемники. У них наконечники губок выполнены съемными, их можно оперативно снять и заменить на другую, более подходящую к данному случаю пару. Селектором переключаются режимы разжатие/сжатие, дополнительный шарнир позволяет менять угол наклона губок от 0 до 90°.

Некоторые модели снабжены ограничителем усилия. Это позволяет регулировать максимальное усилие разжатия или сжатия, не давая повредить тонкие кольца.

При использовании универсальных съемников следует быть внимательным при выборе наконечников. Допустимо использовать лишь те наконечники, которые произведены тем же изготовителем либо указаны им в качестве совместимых.

Категорически неприемлемо совместное использование наконечников из разных пар, отличающихся по длине, углу наклона или обратному изгибу. Это может привести к повреждению устройства. Другое неприятно последствие- крепежная деталь может сорваться с губок и отправиться в непредсказуемый полет. Поскольку металл при сжатии или разжатии запасает большое количество энергии, возможно повреждение оборудования мастерской или нанесение серьезные травмы людям.

При работе с кольцевыми креплениями и съемниками обязательно использование средств индивидуальной защиты — небьющихся рабочих очков (лицевого щитка) и защитных перчаток.

Виды стопорных колец

Изготавливают различные разновидности стопорных колец, выбор проводится с учетом классификации и размеров. Наибольшее распространение получили следующие виды стопорных колец:

- Внутренние. Эти стопорные кольца на территории России в соответствии с двумя стандартами: ГОСТ 13943 и ГОСТ 13941. С ушками встречаются намного чаще, так как он рассчитан на большую осевую нагрузку. Однако, более сложная форма повышает стоимость изделия. Предназначение заключается в исключении вероятности смещения внутренних деталей, надежность фиксации существенно повышается.

- Наружные. Эти изделия также изготавливаются в двух вариантах исполнения. На производственной линии учитывается два стандарта: ГОСТ 13940 и ГОСТ 13942. Предназначение изделия заключается в фиксации различных деталей круглой формы, местоположение остается неизменным относительно оси. Для предотвращения вращения применяются многие другие крепежные элементы.

Данная классификация связана с тем, где именно фиксируется подобный элемент на момент эксплуатации. Примером можно назвать то, что внутренние устанавливаются в отверстии изделия, наружные на валах. В некоторых случаях изделие имеет специальную проточку, предназначенную для фиксации стопорного кольца.

Также классификация проводится по конструктивным признакам. Применение технологии литья позволяет получить самые различные изделия. Для достижения определенных свойств дополнительно проводится механическая обработка, а также термическая и химическая обработка для повышения основных характеристик. Выделяют следующие варианты исполнения:

- Пружинные упорные плоские эксцентрические внутреннего и наружного применения.

- Упорные наружные и внутренние.

- Стопорные кольца наружного и внутреннего применения со специальными лапками.

- Варианты исполнения со специальными гнездами для крепления.

- Кольца, изготавливаемые из проволоки с круглым сечением.

Самое большое распространение получило пружинное изделие, которое получается при применении специального сплава. Наружное и внутреннее ГОСТ 13943 могут иметь различный диаметр. Также часто применяется стопорное кольцо метизы и спиральное осевое наружное, все зависит от конкретных условий эксплуатации.

Конструктивные отличительные признаки во многом определяют эксплуатационные характеристики. Отличия между эксцентрическими и концентрическими вариантами исполнения заключаются в следующем:

- При изготовлении первого варианта исполнения толщина сечения остается неравномерным.

- Толщина увеличивается возле краев. За счет этого можно быстро определить эксцентриковый вариант исполнения, который рассчитан на большую нагрузку.

- В самом расширении находятся специальные отверстия.

Подобный вид детали характеризуется тем, что имеет своеобразные уши. Вариант исполнения концентрического типа не имеет ушек, при этом ширина сечения остается неизменной. Эксцентрические варианты исполнения рассчитаны на большую осевую нагрузку, оба хорошо сбалансированы. При изготовлении учитывается тот момент, что на поверхность может оказываться агрессивное воздействие самых различных веществ. Именно поэтому при изготовлении применяются следующие сплавы:

- Рессорно-пружинная сталь 65Г. Она обходится намного дешевле, применяется при создании самых различных изделий, которые должны обладать упругостью.

- Рессорно-пружинная сталь с повышенными эксплуатационными характеристиками 60С2А, которая имеет большое количество легированных примесей.

- Жаропрочный материал с повышенной коррозионной стойкостью 40Х13. Она подходит для эксплуатации в тяжелых эксплуатационных условиях. Жаропрочность позволяет использовать кольцо при воздействии жара. Повышенная концентрация углерода определяет твердость поверхностного слоя.

За счет добавления в состав хрома обеспечивается повышенная устойчивость к воздействию влаги и некоторых других химических веществ. В некоторых случаях могут использоваться другие сплавы, которые характеризуются повышенными эксплуатационными характеристиками. Большое распространение получили стопорные кольца, на поверхности которого кадий и цинк, способные существенно повысить защиту поверхности от воздействия окружающей среды.

Классификация также проводится по типу применяемого материала при изготовлении. Довольно большое распространение получили варианты исполнения из проволоки, так как она обходится намного дешевле. В этом случае поперечное сечение круглое. Также в качестве основного материала может использоваться стальная лента, которая имеет прямоугольное сечение. Эти и многие другие характеристики регламентируются стандартами ГОСТ и DIN.

Источник

Как сделать стопорное кольцо

Перейду сразу к делу. Наслушавшись рекомендаций от сударя DeL00M , про то как можно сэкономить 100 баксов, не меня свой дроссельный узел. Вот ссылка на запись в бж www.drive2.ru/l/7118663/

В общем, сэкономить 100 баксов у меня получилось, но на душе все равно как то не по себе. По пытаюсь объяснить почему, но чуть позже. Пока что о главном:

В чем вообще смысл модификации и как сэкономить честно заработанные(формула успеха:D)

1. Нужно ставить стопорное кольцо, и чем раньше тем лучше (Из-за его отсутствия идет выработка)

2. Снять пятачок и немного его развальцевать (этим убираем зазоры между ним и корпусом)

3. Отрегулировать заслонку (www.drive2.ru/l/7118663/ — здесь все подробно расписано)

Как сделать стопорное кольцо:

На фотках плохо видно, попытаюсь обьяснить. Для начала снимаем дпдз, видим ось и на ней такая прямоугольная штука которая вставляется в сам датчик дпдз, так вот, залазим кусачками под корень этой штуки, и выкусываем с двух сторон по 0.5 мм. Затем подбираем шайбу, просто надеваем ее на ось(Между корпусом и шайбой нужно нанести смазку, литол или подобную). Затем фиксируем ее гравером в тех самых прорезях, которые мы сделали кусачками. Все, люфта нет. Но я, для надежности, залил эпоксидной смолой шайбу, сверху, вместе с гравером, для того что бы все это лучше зафиксировать на оси.

Отлично, дальше, по инструкции www.drive2.ru/l/7118663/ смазываю заслонку Молибденовой смазкой от Ликви Моли(LM 47 Langzeitfett + MoS2), ставлю на машину заслонку и запускаю двигатель. Мат перемат! 2400 об/мин. Смазка ничего не загерметизировала, ее просто засосало в двигатель! Но ее все равно нужно использовать, она там должна быть. В общем, что все было красиво нужно «2. Снять пятачок и немного его развальцевать (этим убираем зазоры между ним и корпусом)»

Или можно приступить сразу к третьему пункту. Как сделал это я: Открутил упорный винт, заслонка закрылась полностью, затем закрутил SAS винт, который под резиновой заглушкой, тем самым уменьшив обороты на ХХ (Винт регулировки прогревочных оборотов я не трогал) После этого, за отсутствием щупа на 0.05 мм, сделал следующие. Крутим упорный винт так, что бы обороты хх не поднимались но и заслонку не закусывало. На это всё, 750 об/мин на хх, 1500 прогревочные, ничего не закусывает, газ нажимается плавно.

Лучше второй пункт не пропускать, но мне пришлось его пропустить, по тому как я тупо не смог открутить пятачок. Винты на которых он держится — шибко мягкие, и я сразу сорвал места под отвертку на них. Но, тем не менее, без 2 пункта я сделал и это работает. Но на душе не спокойно, так как на хх воздух идет не только через дхх но и дроссельную заслонку. Так вот, не скажется ли это на расход топлива, нормально это вообще или как? А то винт SAS (под резиновой заглушкой) я закрутил давольно таки на много. Кто что скажет?

Бюджет:

1.Смазка Ликви Моли 250 р.

2. Клей Эпоксидная смола 100 р.

3. Прокладка дроссельного узла 200 р.

Проволочные стопорные кольца

Проволочные стопорные кольца

Стопорные кольца небольшого диаметра делают из проволоки круглого (рис. 838, а), квадратного (вид б) или прямоугольного (вид в) сечения. Профиль, близкий к прямоугольному, получают шлифованием с обеих сторон колец из круглой проволоки увеличенного диаметра (вид г).

Кольца круглого сечения более гибкие, чем кольца прямоугольного сечения, и легче монтируются. Полукруглые канавки под кольца меньше ослабляют деталь вследствие меньшей концентрации напряжений. Кольца, установленные в конических выточках на насадных деталях, могут нести значительные осевые нагрузки.

Проволочным кольцам можно придать эллиптическую (в плане) форму, обеспечивающую более равномерный натяг по окружности, с большой осью эллипса вдоль разреза (рис. 839, а) для внутренних колец и поперек разреза (вид б) для наружных.

Изготовление проволочных колец несложно. Кольца малого диаметра изготовляют разрезанием витой спирали по образующей с последующей правкой витков на плоскость, закалкой и отпуском. Диаметр спиральной заготовки устанавливают экспериментально с учетом деформации витков при разрезании и термической обработке. Мелкие отклонения устраняют правкой в закаленном состоянии.

Недостаток проволочных колец круглого профиля — менее определенная фиксация деталей в осевом направлении.

Размеры проволочных колец прямоугольного сечения выбирают так же, как точеных.

Для колец круглого сечения принимают следующие соотношения.

где D — средний диаметр кольца.

Нижний предел относится к кольцам большого диаметра (≥ 30 мм), верхний — малого (

Для облегчения монтажа и демонтажа концы внутренних стопоров отгибают под отвертку (рис. 842, a), съемные щипцы (виды б—г) или снабжают петлями (вид д). Наружные стопоры делают гладкими (вид е) или с усиками (виды ж—и) и петлями (вид к) под съемный инструмент.

Многовитковые кольца (рис. 843) состоят из нескольких (обычно двух) спиральных витков проволоки прямоугольного сечения. Преимущество их — повышенная радиальная податливость, что позволяет сделать канавки более глубокими.

Во внутренних кольцах (вид а) расстояние l свободных концов витков от участка перелома должно быть по условию сборки

где D2 — диаметр кольца в свободном состоянии; D — диаметр отверстия.

В наружных кольцах (вид б) величину l’ делают равной 6—10 мм.

Монтаж витых колец облегчен из-за их повышенной упругости, однако демонтаж (особенно внутренних колец) затруднен ввиду расположения конечных витков по разные стороны кольца.

..как выточить стопорное кольцо..

..и посадить на горячую. Вот нашёл нечто подобное, но там народ советует клеить.. Клеить как-то не рискну — всё же полуось.. И если с наружным диаметром всё просто, то насколько внутренний уменьшить?

По , что дал Angel , получается от -0,016 до -1,0 мм.. Что теперь, восемь колец точить?

По получилось -0,046 мм, но я ни разу не такой продвинутый механик..

..наружный диаметр кольца 57мм, диаметр вала 35мм..

А что, перестали продавать готовые стопорные кольца? я брал полуось, шёл на рынок, и подбирал кольцо. На =опеле= , брал полуось, шёл к токарю, и он всё делал. А посадить проще простого. Я грел газовой горелкой (маленькой, с газ. баллончиком) и осаживал водопроводной трубой, диаметром 50 мм.

..охо хо.. ..если бы всё было так просто..

..у Моторкрафта в оригинальном узле подшипник и сальник в одном корпусе, стопорное кольцо прилагается — расходная деталь. Вот только стоит ремонтный набор сейчас порядка 100 евр, плюс доставка 40 евр и 90 дней.. ..то е колхозим из того, что под рукой: подшипник 6207 2RS и сальник передней ступицы от «волгИ» (

8 евр).. ..стопорное кольцо крутится внутри сальника.. ..не бывает таких стандартных..

..да и осадить-то не проблема.. ..проблема — выточить, чтоб не прослабить и не перетянуть (оно ж лопнуть может).. ..а токаря доступные, они ж такие — 200 грамм на завтрак, чтоб руки не дрожжали, литр на обед..

..ХЗ, может, я и сам не хуже выточу, кабы допуски определить. Вот только не стоял у станка со школы, уже почти двадцать лет ..

Изготовление кольца ручным способом. Длиннопост.

Здравствуйте. В нескольких предыдущих постах обещал запилить пост о ручном изготовлении всяких штук из металла. Я таки купил нормальную камеру и во время выполнения последней работы делал фото процесса.

Я учусь в университете (не на ювелирную специальность) и параллельно учусь и подрабатываю в ювелирной мастерской. В основном, занимаюсь мелким ремонтом серебра, литьём в одноразовые опоки и иногда пилю всякую мелочь для знакомых. Данный пост будет о ручном изготовлении пустотелой печатки (заранее извиняюсь за качество фотографий)

Первый делом нужно нарисовать эскиз, чтобы хоть примерно представлять, как будет выглядеть изделие. Ну, или начертить в любой чертёжной программе, как это делаю я. Распечатываем чертеж, он потом пригодится.

Плавим металл, в процессе посыпаем бурой (та белая штука в банке из-под икры) — она уменьшает температуру плавления, не дает металлу окисляться и т.д. Лучше это делать в полузакрытом тигле, но по неким причинам у меня остался только обычный (это ужасная история и я не хочу ее вспоминать). После отливаем в изложницу. У меня самая бюджетная — невысокая, на пластину и 4 прутка разной ширины, куплена вроде бы за 1200 р.

Получившийся слиток лучше простучать молотком или прокипятить в лимонной кислоте, чтобы избавиться от кристаллизовавшейся буры. Затем прокатываем до нужного диаметра на вальцах. Это тоже одни из бюджетных вальцов, пока никаких нареканий к ним нет, работают уже почти полгода.

Во время прокатки металл становится напряженным (нагартовывается) и может треснуть. Чтобы этого избежать, нужно периодически его отжигать. Обычно это делается, когда заготовка увеличивается в полтора-два раза. Перед отжигом металл лучше окунать во флюс. Можно использовать купленный в магазине или сделать самому, используя буру, борную кислоту и воду. Для серебра и медных сплавов — бура и борная кислота в соотношении два к одному.

Если нет возможности прокатать металл, можно пойти в любую ювелирную мастерскую, попросить мастера это сделать или сделать самому, если мастер разрешит (первые несколько раз я так и делал, пока не нашел человека, которому нужен помощник в мастерскую. Потом я делал это в ней, пока не приобрел собственные вальцы). Если и такой возможности нет — готовый прокат можно купить на той же Ярмарке мастеров.

Наклеиваем на лист металла распечатанную часть серебра с основой кольца (или чертим чем-нибудь острым). Выпиливаем или вырезаем, потом сгибаем.

Припаиваем верхнюю и нижнюю части. Важно, чтобы они были из толстого металла, иначе будет не очень удобно носить кольцо. Паять удобно, используя проволочный припой и приспособление для его подачи (такая штука стоит примерно 500 рублей в любом магазине ювелирных инструментов. В крайнем случае, можно сделать самому из ручки или шприца).

Выпиливаем полуокружности вверху и внизу. Сгибаем концы шинки, плотно стыкуем их (для более плотного стыка концы лучше обработать напильником) и запаиваем. Затем выравниваем на ригеле, трубке или пруте нужного диаметра (Я знаю, что на кольцемере этого лучше не делать, но ничего более подходящего я не нашел).

Начинаем выпиливать рамку и рисунок. Рамку — из толстого металла. Выступающую часть рисунка — из более тонкого, затем припаиваем на такой же тонкий кусок. Рисунок получается двухслойным и равным рамке по толщине. Припаиваем это все на площадку кольца. Тут я налажал, получилось кривовато.

Отбеливаем кипячением в лимонной кислоте, обрабатываем напильником и грубо шлифуем. Затем черним. Во время этого процесса происходит химическая реакция и изделие приобретает черный цвет (не хочу вдаваться в подробности). Я использовал раствор серы и карбоната калия (поташ) в соотношении 2/1 (Можно воспользоваться так же серной мазью или специальным раствором для чернения, который можно приобрести в магазинах для ювелиров).

Не очень удачная попытка, пришлось немного очистить поверхность и делать все заново. Вторая была удачной. Потом был долгий процесс шлифовки наждачкой, резинками, полировка несколькими видами паст. Это долгий и грязный процесс, описания которого хватит для отдельного длиннопоста. Скажу только, что бормашина с гибким валом очень облегчит это занятие.

Пара фото готового изделия

Я знаю, что это один из самых примитивных способов изготовления украшений, он не годится для массового производства, имеет много недостатков и уступает литью по многим параметрам. Но для изготовления простых вещей в небольших количествах, при ограниченности в инструментах и т.д, в качестве обучения и для совершенствования многих навыков типа пайки — годится, да, несомненно.

Надеюсь, хоть кому-то из моих 30 (О_о) подписчиков и мимопроходящих людей будет интересен этот пост. Всем мир 🙂

Стопорные кольца

Пружинные упорные стопорные кольца применяют для закрепления подшипников и других деталей на валах и в корпусах различных машин.

Различают наружные и внутренние стопорные кольца.

Наружные устанавливают в канавки, выполненные на валах.

Внутренние стопоные кольца устанавливают в канавки выполненные в корпусных деталях.

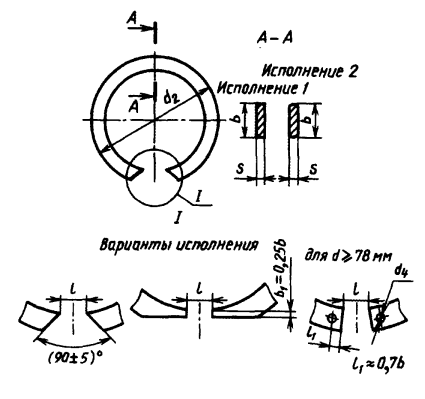

Согласно ГОСТ 13940-86 и ГОСТ 13941-86 стопорные кольца изготавливают штамповкой или навивкой.

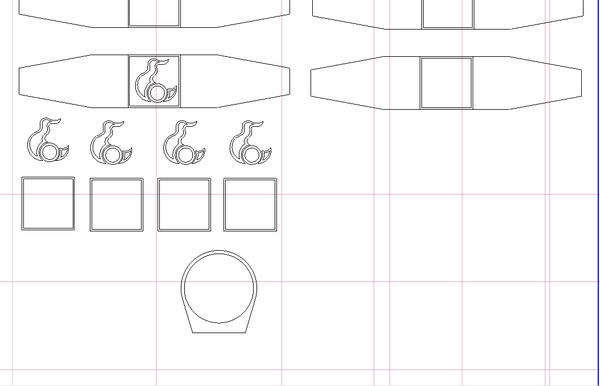

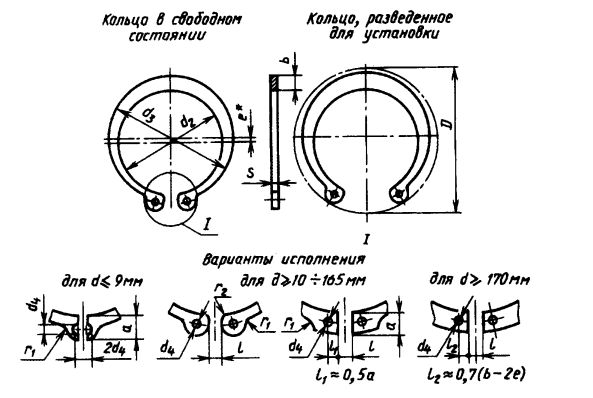

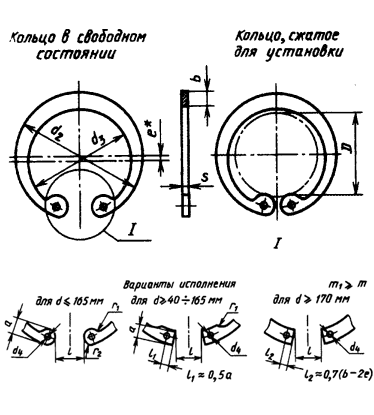

Наружные стопорные кольца

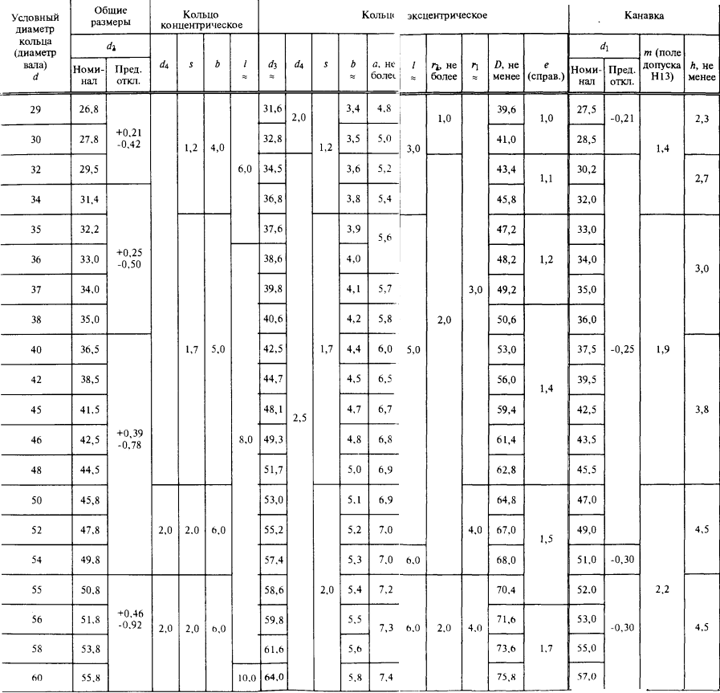

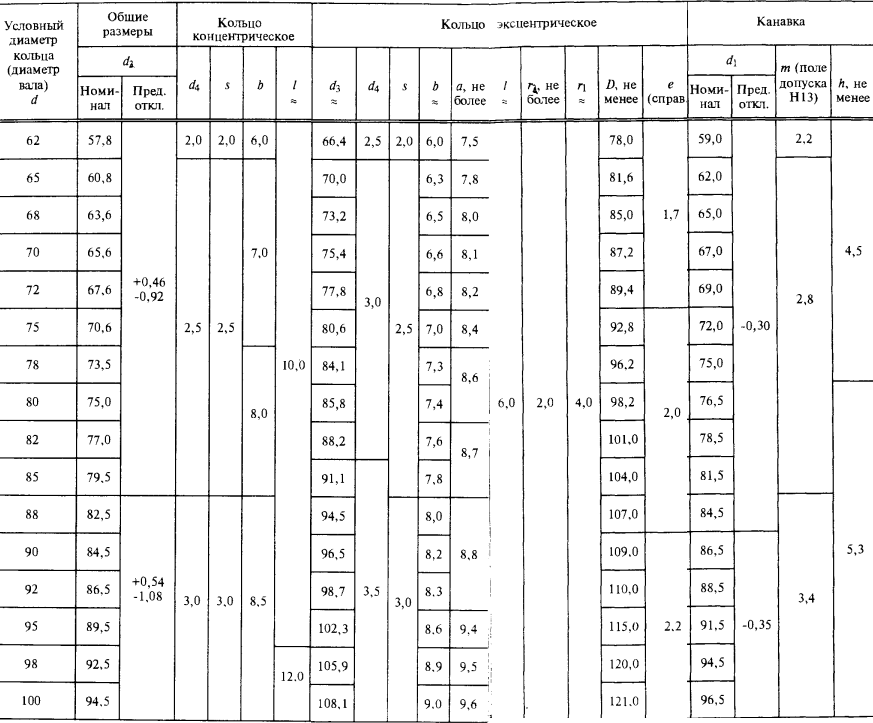

На рисунке показано наружное концентрическое кольцо по ГОСТ 13940-86.

Эксцентрическое наружное кольцо показано на следующем рисунке.

Как видно по рисунку внутренний и наружный диаметр кольца расположены с эксцентриситетом.

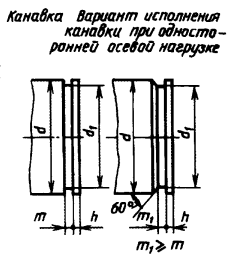

Канавки под наружные стопорные кольца

Для надежного стопорения детали наружные кольца необходимо установить в канавки, выполненные по ГОСТ 13940-86 и ГОСТ 13942-86.

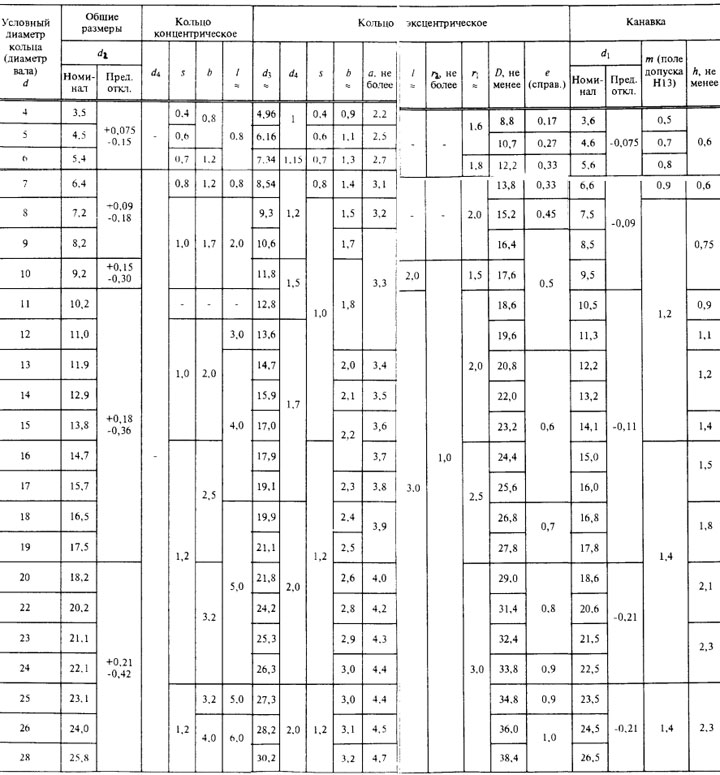

Размеры наружных стопорных колец и канавок для них

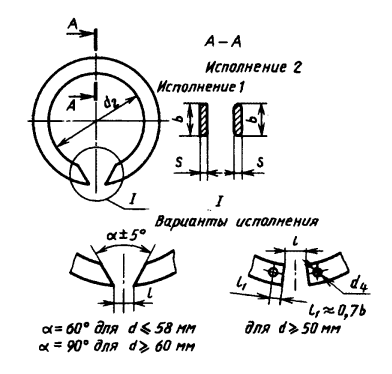

Внутренние стопорные кольца

Внутреннее концентрическое стопорное кольцо показано на следующем рисунке.

Внутреннее эксцентрическое кольцо по ГОСТ 13943-86 показано на рисунке.

Канавки под внутренние стопорные кольца

Для обеспечения фиксации деталей в осевом направлении стопорные кольца должны быть установлены в канавках, выполненных по ГОСТ 13941-86 и 13943-86.

Источник