- Строгать — так строгать!

- Своими руками — Как сделать самому

- Как сделать что-то самому, своими руками — сайт домашнего мастера

- Подготовке дерева – строгание черновой заготовки и получении ровной чистовой доски

- ПОДГОТОВКА ДЕРЕВЯННЫХ ЗАГОТОВОК К РАБОТЕ – СОВЕТЫ ПРОФЕССИОНАЛА. ПРОСТРУЖКА, ЦИКЛЕВАНИЕ И ШЛИФОВКА

- ИТАК, МЫ НАЧИНАЕМ ОБРАБАТЫВАТЬ ДОСКУ.

Строгать — так строгать!

Электрический рубанок – важнейший инструмент для всех, кто имеет дело с обработкой древесины, а при строительстве или ремонте он может стать незаменимым помощником. В быту домашнему мастеру, как правило, достаточно традиционного ручного рубанка, но на частном подворье или дачном участке работ с деревом бывает предостаточно. Бани, хозпостройки, заборы, скамейки и другая мебель – список можно продолжать и продолжать.

Электрорубанок сэкономит мастеру массу времени и сил и позволит добиться хороших результатов. Электрорубанком доводят заготовки до нужных размеров, выравнивают поверхности, удаляют зазубрины, заусенцы и сучки, срезают кромки, выбирают пазы. Рубанку, конечно, не по силам «тонкая» обработка поверхностей до идеальной гладкости, для этого понадобятся дополнительные инструменты. Но со своей основной задачей – черновой обработкой древесины в больших объемах – электрорубанок, при соблюдении правил эксплуатации, справляется на «отлично».

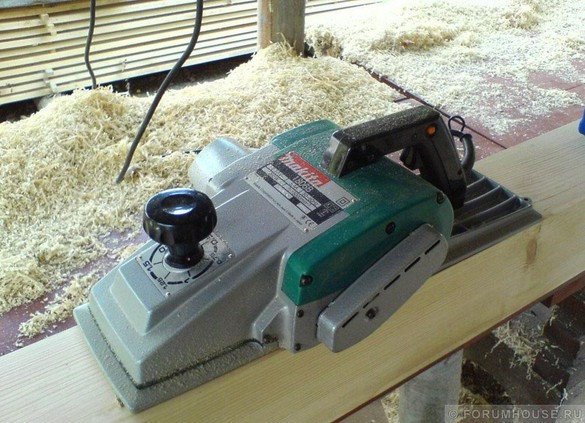

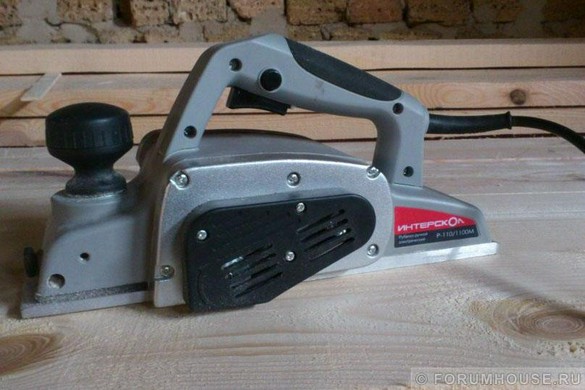

Как и при выборе любого электроинструмента, мастеру, выбирая электрорубанок, следует отталкиваться от основных задач, в которых инструмент будет чаще всего задействован. Важную роль играет мощность инструмента, с которой напрямую связана его производительность. Рубанок большей мощности строгает «глубже», то есть им можно снимать за один проход более толстый слой древесины. Ручные электрорубанки выпускаются мощностью в пределах 0,5 – 2,2 кВт. Выше полутора киловатт – уже, по сути, профессиональный инструмент для масштабных работ. Если планируется использовать рубанок часто и в больших объемах – есть смысл присмотреться к моделям помощнее. Но, как всегда, действует правило: чем мощнее инструмент, тем больше он весит и тем выше его цена. Рубанком небольшой мощности будет удобно работать на весу. Модели средней мощности весят в пределах 2,5-4 кг.

Еще один показатель – частота вращения барабана, то есть количество оборотов, которые он совершает за единицу времени. Это значение очень важно учитывать при выборе рубанка, считает пользователь FORUMHOUSE wind1wind: чем выше число оборотов – тем лучше будет качество среза. Оптимальный вариант, на который следует ориентироваться при выборе – 15000-16000 оборотов в минуту.

wind1wind:

– Рубанок делает не абсолютно плоскую поверхность, а «волну» с очень мелким шагом. Чтобы эта волнистость была незаметна, и увеличивают число оборотов вала и число ножей на валу. Эти два параметра очень важны при выборе.

Ширина строгания зависит от ширины режущей кромки ножей. Самые «ходовые» размеры ножей бытовых электрорубанков – 82, 102 и 110 мм. Чем выше ширина строгания, тем меньше проходов потребуется сделать для полной обработки поверхности.

Чтобы просто обработать доску до гладкой поверхности, достаточно рубанка с ножами, уже, чем доска. Но если ширина ножа не перекрывает ширину обрабатываемого материала, идеально ровной поверхности не получится – хоть минимальная «ступенька», но останется.

Глубина среза – это, по сути, толщина слоя древесины, снимаемого рубанком за один проход. В бытовых рубанках она обычно не превышает 2 мм, в более мощных – 4 мм. У большинства моделей предусмотрена регулировка глубины.

В электрических рубанках используются съемные ножи из твердых сплавов и закаленной стали. Большинство из них, даже твердосплавные, можно точить и править, однако узкие ножи наточить не получится: их конструкция не подразумевает заточку. К отдельным моделям рубанков в комплекте идет приспособление для заточки. Можно изготовить его и своими руками.

Olegych:

– Для правки ножей нужно стекло потолще и пара листов хорошей наждачной бумаги. Бумагу размачиваем в воде, лепим на стекло – и вперед! Но это исключительно для правки, «ушатанные» по гвоздям и кирпичам ножи – только на станок.

Подошва рубанка, контактирующая с обрабатываемой поверхностью, должна быть ровной и гладкой. У современных моделей рубанков на ее поверхности сделаны едва заметные пазы – бороздки, предотвращающие образование в процессе работы «воздушной подушки» между подошвой и материалом и обеспечивающие, таким образом, равномерность среза. Желобки на передней части подошвы предназначены для снятия фаски с углов деталей. При выборе рубанка на качество поверхности подошвы следует обратить пристальное внимание, особенно если речь идет о недорогих моделях.

Blackk:

– Дефект, встречающийся у небрендовых рубанков, – так называемая «пьяная подошва». Проверяем так: выставляем регулировку съема на ноль, нож выводим в верхнее положение. Прикладываем линейку по длине рубанка, поочередно с двух сторон, чтобы она лежала сразу на обеих платформах. Напросвет между линейкой и подошвой не должно быть никаких зазоров.

При выборе электрорубанка важно подержать инструмент в руках, понять, удобно ли расположены для вас ручки инструмента, кнопки пуска и регулировки, устраивает ли вас его вес. Современные электрорубанки имеют много дополнительных опций и параметров, облегчающих и усовершенствующих процесс работы. Но все они, разумеется, увеличивают стоимость инструмента. В числе наиболее популярных опций – направленный выброс стружки с возможностью подсоединения мешка для ее сбора или пылесоса, системы «плавного пуска» и регулировки оборотов. Здесь уже все зависит от запросов мастера и его финансовых возможностей.

Полезный аксессуар – универсальная линейка, позволяющая ровно обрабатывать поверхность, более широкую, чем ширина строгания рубанка за один проход, а также строгания под углом 90 градусов к опорной поверхности. Часто такие линейки идут в комплекте к рубанку, но если нет – есть смысл приобрести ее отдельно.

Основные работы, выполняемые электрорубанком, новичку освоить несложно, а если соблюдать простые правила, то инструмент будет служить долго и эффективно. Строгать нужно начинать только после того, как барабан включенного рубанка полностью набрал обороты. И не стоит сразу выставлять максимальную глубину строгания: лучше два раза снять по миллиметру, чем стараться снять два миллиметра за раз. Не нужно с усилием давить на инструмент: его следует лишь направлять, а строгать рубанок должен сам, «как по маслу». А для этого ножи обязательно должны быть острыми.

Мастерам, начинающим работать с электрорубанком, не так просто определить, когда необходима заточка или замена ножа. Форумчанин КочевниК советует воспользоваться визуальными методами. Если ножи острые, поверхность получается гладкой. Если тупые – на ней образуются лохмотья древесины, так как ножи уже не режут, а рвут ее. Еще один признак тупых ножей – коричневая от высокой температуры древесина, особенно в районе сучков.

Aleksej2000:

– Еще при тупых ножах рубанок начинает на сучках вибрировать, как бы мелко подпрыгивать: нож не режет и отталкивается от плотного материала. Самое лучшее – поставить новые ножи и попробовать, как они берут. И тогда будет знакомо ощущение острых ножей. И этими же острыми ножами попробовать пройтись по сучку, дабы увидеть разницу.

Распространенная проблема, с которой сталкиваются начинающие мастера, – смещение обрабатываемого материала под рубанком. Хотя рубанок – один из самых безопасных инструментов, риск получить травму, придерживая древесину рукой, все равно остается. Проблема решается изготовлением простого фиксатора доски и ограничителем бокового смещения рубанка – как советует пользователь форума wind1wind:

– По ширине подошвы рубанка на верстаке крепите два брусочка длиной не меньше, чем обрабатываемые доски. Подошва рубанка должна проходить между ними с минимальным зазором, но без затруднений. С одного торца крепится кусок рейки, в которую будет упираться доска. Дополнительно доску между брусочками можно фиксировать деревянным клинышком.

Чтобы эта конструкция работала, как следует, торцевой упор из рейки и клинышек должны быть немного меньше по толщине, чем строгаемая доска, советует форумчанин. Брусочки должны быть, наоборот, толще обрабатываемой доски примерно на 1/2-2/3 толщины подошвы рубанка. Тогда они будут предотвращать боковое смещение рубанка во время работы. С другой стороны, рубанок не будет задевать брусочки выступающими частями своей конструкции (кожухом ремня, двигателем).

Особенности выбора электрорубанков, достоинство и недостатки конкретных моделей форумчане обсуждают в этой теме. Здесь можно прочесть рекомендации и получить совет о правильной работе электрорубанком. Опытом замены, заточки и правки ножей для рубанков форумчане обмениваются в этой ветке. О ремонте рубанков, фрезеров и дисковых пил ищите информацию здесь. ОБ основах работы электрорубанком рассказывает это видео.

Источник

Своими руками — Как сделать самому

Как сделать что-то самому, своими руками — сайт домашнего мастера

Подготовке дерева – строгание черновой заготовки и получении ровной чистовой доски

ПОДГОТОВКА ДЕРЕВЯННЫХ ЗАГОТОВОК К РАБОТЕ – СОВЕТЫ ПРОФЕССИОНАЛА. ПРОСТРУЖКА, ЦИКЛЕВАНИЕ И ШЛИФОВКА

Меня зовут Михаил. Родился и вырос в Воронежской области, в небольшом городке под названием Лиски. В школьные годы интересовался точными науками и пытался осваивать народные промыслы и ремесла. Об интернете и компьютерах в те времена можно было прочитать разве что в журнале «Наука и жизнь», поэтому все приходилось постигать по книгам и на собственном опыте.

Моей настольной книгой было издание «Прекрасное своими руками». В нем описывались всевозможные ремесла и давались основные понятия, принципы и методы работы: начиная от резьбы по дереву, чеканки, и резьбы по кости и камню, и заканчивая батиком, плетением из лозы, ткачеством и кузнечным делом. Самыми любимыми моими темами, конечно же, была деревообработка и художественная обработка металла. Именно эта книга и подтолкнула меня к тому, чтобы сделать первые шаги в обработке дерева, к работе с ручным инструментом и неизменно дарила творческое вдохновение.

Все мы в начале своего творческого пути сталкиваемся с нехваткой инструмента и недостатком опыта по его выбору. Мне тоже в свое время пришлось самостоятельно постигать все тонкости работы и находить какие-то свои пути решения задач имеющимся парком инструмента. Конечно же, было изобретено немало «велосипедов», совершено много ошибок, но, как известно, не ошибается тот, кто ничего не делает.

Работа с деревом увлекательна и в какой-то мере сложна, но ровно до тех пор, пока мы не начнем понимать дерево на уровне подсознания.

Можно работать по технологическим картам или руководствуясь стандартной последовательностью изготовления какого-либо изделия или простой детали, и здесь очень важна практика. Именно практика дает возможность почувствовать поведение древесины под режущей кромкой инструмента в зависимости от ее текстуры, плотности, строения.

Не бойтесь браться за работу и всегда выбирайте задачу, которая чуть сложнее ваших нынешних навыков и никогда не бойтесь ошибиться или испортить заготовку. Это, пожалуй, самый ценный опыт, который позволяет проанализировать и понять, почем>’ же получилось именно так. Возможно, вы со мной не согласитесь, но такого понятия как отрицательный результат в деревообработке просто не бывает. Если вдруг деталь была испорчена или изделие не получилось таким, как вы хотели, не стоит отчаиваться. Именно такие ситуации дают вам бесценный опыт, и уже в следующий раз вы будете знать, как поведет себя древесина или инструмент в аналогичной ситуации.

При этом даже испорченная деталь не должна сразу лететь в печку. Всегда нужно стараться исправить допущенные ошибки, и это тоже своеобразный и очень ценный опыт, без которого бывает очень трудно. Настоящий мастер это не тот человек, который всегда и все делает правильно и с первого раза, а тот, кто не боится ошибиться, потому что знает, как исправить допущенную ошибку.

Конечно же, необходимо читать литературу и общаться с мастерами. Это позволит более рационально подходить к работе и даст теоретические знания, которые вы уже самостоятельно можете подкрепить практикой.

Любое столярное изделие начинается с ровной доски, поэтому сегодня я хотел бы рассказать о подготовке материала – о строгании черновой заготовки и получении ровной чистовой доски, которую потом уже можно кроить в соответствии с формой и размерами деталей будущего изделия.

При строгании брусков всегда достаточно разметочного инструмента и рубанка или фуганка. Чем длиннее деталь, тем длиннее должна быть и база рубанка. Но как же быть, если доска неровная, длинная и широкая? Более рационально производить предварительную черновую обработку на станках, если только вы не ставите себе цель принципиально создать изделие исключительно ручным инструментом.

Предварительно обработать и выровнять ее на станках бывает очень проблематично или даже невозможно, поскольку на начальном этапе не все могут позволить себе покупку электрических фуганков с широкими столами. Здесь на помощь вам придет один очень простой, но очень эффективный рубанок шерхебель.

Он имеет плоскую подошву и, в большинстве случаев, плоское лезвие с полукруглой режущей кромкой. Он применяется для интенсивного съема материала при выравнивании черновой доски. Вылет ножа делается гораздо больше, нежели в обычных рубанках, но при этом лезвие врезается в материал не всей шириной, а лишь выступающей полукруглой режущей кромкой, подрезая волокна на большую глубину, делая на поверхности ровные прямые ложбинки. Работать шерхебелем нужно, как правило, под углом к направлению волокон. Это может быть угол 30 – 60°, и определяется он плотностью и свилеватостью древесины, а также ее склонностью к расслоению вдоль волокон.

После первого прохода направление строгания меняется, чтобы на поверхности получилась диагональная сетка. Этот метод называется «строгание елочкой». Он позволяет выравнивать доску в направлении двух диагоналей, а продольная и поперечная прямолинейность получается сама собой.

Направление строгания нужно менять после каждого прохода. В особых случаях, при очень волнистой структуре древесины строгание производится перпендикулярно направлению волокон, но в любом случае нужно чередовать такое строгание со строганием под углом. Также на очень свилеватом материале могут применяться особые волнистые лезвия, режущая кромка которых имеет вид синусоиды. За счет малого по ширине, но глубокого съема, каждый выступ ножа подрезает узкую часть материала, не затрагивая соседние волокна, что предотвращает образование глубоких сколов и вырванных волокон. Строгать шерхебелем вдоль волокон нежелательно, потому что при большом съеме очень велика вероятность того, что лезвие поднимет огромную щепку, и доска будет испорчена.

ИТАК, МЫ НАЧИНАЕМ ОБРАБАТЫВАТЬ ДОСКУ.

Первый проход шерхебелем по диагонали чаще всего оставляет короткие глубокие штрихи, снимая только самые вершины выступающих частей. При изменении угла строгания шерхебель снимает уже больше материала. И так нужно продолжать до тех пор, пока шерхебель не начнет снимать материал по всей длине прохода по диагонали и во всех ложбинках не будет виден чистый материал. Если доска имеет большую длину и сильные прогибы или «пропеллеры», то плоскость нужно контролировать при помощи длинной линейки или строительного правила, прикладывая его как по диагонали, так и вдоль заготовки. После обработки шерхебелем всегда будут оставаться небольшие неровности за счет волнистости поверхности, но общая плоскость должна соблюдаться. Выступающие участки дополнительно простругиваются при малом вылете ножа. Перепады по высоте после шерхебеля не должны превышать 0,5 – 0,3 мм. Чем меньше перепады, тем проще будет работать фуганком. После предварительного выравнивания можно приступать к чистовой простружке доски.

На малых деталях достаточно и рубанка №4, но на длинных досках нужен обязательно фуганок или полуфуганок. Длинная база позволяет добиться идеальной плоскости. В самом начале строгания фуганком проходы также делаются под углом к направлению волокон, чтобы сбить волны после шерхебеля, но угол нужно делать более острым, а строгание также производится «елочкой».

На широких заготовках угол может достигать 45°, на узких – 5-15°. Это вполне логично. Фуганок работает полноценно только в том случае, если при строгании длина прохода больше, чем длина подошвы. Уменьшая угол прохода по отношению к направлению волокон, мы получаем большую площадь опоры, фуганок работает более стабильно и перекрывает подошвой больше материала, поэтому «чувствует» малейшие возвышения на большой длине.

Когда следы от простружки шерхебелем будут полностью убраны, а фуганок будет снимать примерно одинаковую толщину стружки по всей плоскости, можно переходить к финишному строганию. Оно производится вдоль волокон при минимальном вылете ножа. Не следует забывать, что даже остро заточенный инструмент при работе под малым углом к направлению волокон подрезает и деформирует сами волокна, поэтому могут наблюдаться еле заметные диагональные полосы. Это не критично, потому что после строгания обязательно следует обработка циклей и шлифовка, но все же, если инструмент работает вдоль волокон, даже мелкие дефекты становятся неразличимыми, поскольку они «прячутся» в общей текстуре древесины.

Простружка вручную всегда отнимает определенное количество сил, поэтому инструмент нужно постоянно поддерживать в хорошо заточенном состоянии, ведь даже малейшее притупление режущей кромки сразу очень сильно сказывается на усилии, которое приходится прилагать к инструменту при строгании. Потратив лишние 5-10 минут на периодическую промежуточную правку режущей кромки, вы облегчите строгание и работа превратится из рутины в удовольствие.

После выравнивания фуганком поверхность требует финишного выглаживания, которое заключается в том, чтобы убрать перепады между смежными проходами фуганка. Эти перепады иногда невозможно заметить или почувствовать рукой, но они неизбежно присутствуют. Для того, чтобы дополнительно уменьшить явные перепады, самым действенным способом является легкое еле заметное скругление краев режущей кромки ножа фуганка с прямой заточкой или заточка при помощи каретки с бочкообразным роликом, который дает небольшую выпуклость режущей кромки.

Величина этой выпуклости настолько мала, что измерить ее бывает очень сложно. Фактически, края режущей кромки находятся примерно в одной плоскости с подошвой фуганка или рубанка, а в середине слегка выступает, буквально на несколько сотых долей миллиметра. Все микроскопические перепады или волны очень легко убираются при помощи цикли. Это очень простой, но очень эффективный инструмент, дающий идеальное качество поверхности.

Циклевание поверхности производится вдоль волокон, при этом цикля дает настолько тонкую стружку, что при съеме материала сама стружка в буквальном смысле распадается на отдельные волокна. Чем больше нажим на циклю, тем толще стружка. Чтобы понять, когда поверхность можно считать ровной, достаточно посмотреть на стружку, снимаемую циклей. В местах перепадов стружка будет чуть толще или будет распадаться на отдельные ленты. Если же стружка по внешнему виду и прозрачности не имеет резких отличий по ширине, то можно считать, что перепадов по высоте нет. Циклевание не занимает много времени и не требует особых усилий.

Возможно, выравнивание поверхности вручную покажется вам очень сложным, но в итоге так тратится гораздо меньше времени для получения идеальной поверхности, чем, к примеру, на выравнивание при помощи фрезера. При выравнивании фрезером много времени уйдет на выставление направляющих, а после фрезерования поверхность требует длительной тщательной шлифовки, которая заведомо нарушает ровность поверхности. К тому же, качество шлифовки после фрезерования можно оценить, только смачивая поверхность летучими растворителями. Это обязательно нужно делать, чтобы проконтролировать, не осталось ли деформированных волокон.

Шлифовка дает хорошее качество поверхности и визуально скрывает все дефекты, но когда дело доходит до нанесения отделочных покрытий на поверхности очень часто проявляются поперечные полосы от проходов фрезера даже при очень тщательной шлифовке.

Они возникают по той причине, что смежные проходы фрезы подрезают и изгибают волокна в противоположном направлении, и даже если поверхность отшлифована, изгибы волокон по-разному отражают свет. Именно для этого нужно смачивать поверхность растворителем. Обычно применяется спирт, уайт-спирит или живичный скипидар. Естественно, что растворитель должен иметь очень высокую степень очистки и не должен содержать каких-либо примесей.

Отшлифованная поверхность всегда матовая и не позволяет увидеть каких-либо дефектов, а пропитанное растворителем или финишным покрытием волокно очень хорошо отражает свет и любой дефект становится очень сильно заметным. Эго можно наблюдать при первом нанесении масла на поверхность, после которого дерево начинает «играть» и переливаться. Именно при деформации волокон в разном направлении разные участки выглядят более светлыми или более темными. Особенно это заметно, если смотреть с разных углов обзора.

Конечно же, только вам решать, какой из способов обработки поверхности будет более простым и эффективным, я лишь хочу сказать, что работа ручным инструментом очень часто бывает более простой и быстрой, нежели работа электроинструментом, и каждому виду обработки есть место в столярном деле. Попробуйте в работе ручной инструмент, и вы удивитесь, насколько это просто и легко. Уверен, вы сможете по достоинству оценить возможности ручного инструмента и повысить свои навыки.

Источник