- Изготовление присадочного станка для мебели

- Устройство самодельного агрегата

- Изготовление

- Изготовление с помощью дрели

- Изготовление с помощью асинхронного двигателя

- Преимущества и недостатки

- Видео по теме: Cамодельный присадочный станок

- Присадочный станок для мебели своими руками

- Маленький сверлильно присадочный станок своими руками

- Самодельный присадочный станок

- Простой в изготовлении присадочник

- Порядок изготовления присадочного станка для мебели своими руками

- Назначение присадочных станков

- Сообщества › Сделай Сам › Блог › Инструменты для сборки мебели (личный опыт).

- Виды присадочных станков

- Рамочные фасады в эксклюзивной мебели

- Устройство наиболее распространенных типов присадочных станков

- Станки с одной многошпиндельной головкой

- Станки с несколькими многошпиндельными головками

- Общие сведения

- Инструменты и приспособления

- Фрезерная конструкция на основе обычной дрели

- Сверлильная многошпиндельная головка

- Простой в изготовлении присадочник

- Технология использования приспособления

- Особенности изготовления рамочного фасада

Изготовление присадочного станка для мебели

Присадочный станок используется для сверления отверстий под петли и крепежи во время изготовления мебели. Он предотвращает появление неровностей и сколов на месте крепления деталей. Оборудование можно сделать в домашних условиях своими руками, достаточно лишь иметь необходимые составляющие. Самодельный присадочный станок позволяет получать отверстия с высоким уровнем качества.

Устройство самодельного агрегата

Станок, сделанный своими руками, обязательно включает составляющие:

- Основание (параллелепипед, внутри прикреплен механизм перемещения, выключатель, розетка, регулятор оборотов, в основном корпус изготавливают из металлических пластин).

- Выключатель (позволяет включить устройство для работы, и выключить его).

- Держатель дрели (металлическая конструкция определенного диаметра, куда вставляется дрель).

- Ручка перемещения.

- Ручка регулятора оборотов (позволяет увеличить или уменьшить скорость сверления отверстий).

- Подставка (прямоугольник, где крепится вся конструкция).

- Колонка (соединяет основание инструмента с подставкой).

Станок сделать нетрудно. Для этого не нужно приобретать в магазине специальные детали, достаточно старого инструмента, который имеется практически у каждого в гараже.

Изготовление

Самодельный присадочный станок для мебели изготавливается с использованием разных элементов:

Изготовление с помощью дрели

Чтобы изготовить присадочное устройство из дрели, необходимо подготовить необходимые инструменты:

- стойка для дрели (применяется любой материал, может иметь различную форму);

- болты, в конструкции которых имеются гайки-барашки;

- саморезы;

- фанерный лист необходимой толщины.

После того как будут подготовлены все элементы, можно начинать изготовление присадочного аппарата:

- Сделать основание для устройства из приготовленной фанеры.

- В основном используется прямоугольник со сторонами 20 и 40 см.

- В левом углу делается отверстие для фиксирующего болта.

- В правом углу – паз для осуществления второго отверстия, с помощью него можно регулировать высоту.

- С помощью саморезов изготавливается стойка для дрели, затем сверлится отверстие для самого сверла.

Самодельное устройство лучше устанавливать в горизонтальном положении, это позволить предотвратить движение заготовок во время работы.

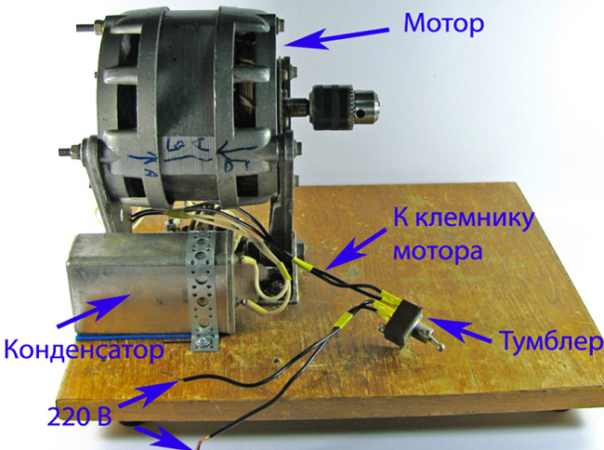

Изготовление с помощью асинхронного двигателя

Если в хозяйстве нет дрели, то сделать сверильно-присадочный аппарат можно с помощью любого двигателя, который применялся в старой технике. Лучше всего для этой цели подходит привод от стиральной машины. Правда, сооружение такого вида сложнее, чем с помощью дрели, но зато производительность будет выше.

Асинхронный двигатель гораздо больше по весу, поэтому потребуется соорудить более мощное основание, при этом расположить его как можно ближе к стойке.

Важно выдержать правильное расстояние, так как от него зависит расположение ременной передачи сверлильного инструмента, с помощью которой он будет приводиться в движение.

Чтобы смонтировать сверильно-присадочный станок своими руками следует подготовить оборудование:

- шестеренка;

- шестигранник, на него в дальнейшем будет надет шкив;

- подшипники;

- трубки, одна должна иметь внутреннюю резьбу;

- зажимное кольцо, оно должно быть изготовлено из прочной стали.

Станок своими руками собирается по схеме:

- Шестигранник соединяется с трубкой из металла, подшипником и зажимным кольцом. Конструкция должна иметь высокую прочность.

- Создание механизма, который будет подавать инструмент. Для этого на другой металлической трубке делаются надпилы, надевается шестерня.

- Внутрь трубки впрессовать ось с шестигранником.

Работа сверлильного аппарата заключается за счет движения трубки, которое осуществляется с помощью надпилов и соединения зубьев шестеренки.

Преимущества и недостатки

Самодельные мебельные станки, как и любые другие инструменты, имеют достоинства и недостатки. К преимуществам относят:

- простота в использовании;

- несложная конструкция не требует специальных навыков при работе;

- получение отверстий без дефектов;

- увеличение производительности;

- относительно невысокая стоимость при изготовлении;

- для работы оборудования не требуется много места, достаточно небольшого участка рабочего стола.

Несмотря на свои положительные стороны, самодельное оборудование имеет недостатки:

- возможность использования только одного вида сверла;

- низкая скорость во время работы инструмента;

- нет возможности многофункциональности, для обработки требуется использование дополнительного оборудования;

- недостаточно автоматизированное устройство;

- нельзя переключать режимы.

Недостатки сверлильных устройств незаметны при домашнем изготовлении мебели, поскольку в этом случае не требуется производить большие объемы. Оборудование обеспечивает ровные отверстия, в дальнейшем качественную и прочную мебель.

Изготовить мебельный аппарат своими руками не составит труда, для этого не нужно иметь специальные знания и навыки. Все делается из подручных средств. В результате получается сверлильное оборудование, которое незаменимо при самостоятельном создании конструкций для дома.

Видео по теме: Cамодельный присадочный станок

Источник

Присадочный станок для мебели своими руками

Канал Сергей БУКата продолжает изготовление прикроватных тумб. На очереди фасады выдвижных ящиков. Заготавливаем планочки из ольхи, из которых получатся рамки. В авторском ролике Сергей Буката рассказал о присадочном станке, который он изготовил собственными руками.

Обработал заготовки в рейсмусе и приступил к заусовке. Одну сторону отпилил произвольно, а другую по установленному размеру. Когда дошла очередь до сборки этих рамок – терпение мастера лопнуло! Уже много лет он использует систему крепления «Ласточка Хоффмана», и каждый раз для этой цели строит какие-то приспособления. Они потом где-то теряются, и каждый раз канитель повторяется.

На этот раз решил не делать временных приспособлений, а соорудить присадочный специальный станочек. За основу взял фирменный «Хоффмановский» станок. Покупать такой станок дороговато, а сделать самому вполне реально. Для начала пошел с ревизией по своим сусекам подобрать, более-менее, природные детали. В итоге кое-что получилось.

Разные станки продаются в этом китайском магазине.

Приглашаем вас посмотреть, как это было!

Есть небольшой склад, где за многие годы скопились разные узлы и детали, как от станков, так и от других механизмов. При желании, там вполне можно подобрать нужные узлы, чтобы сделать примитивный станочек. За небольшое время удалось подобрать некоторые детали. Когда-то был советский цепной аппарат для долбления, который использовали для изготовления гнёзд для вставного шипа. Потом он сгорел, имеется ввиду электродвигатель, и после этого его уже не восстанавливали. Но стойки и площадка, по которой двигался его механизм, остались, и решил использовать их для изготовления станка.

Для вращения фрезы решил использовать фрезер Фиолент. Для фиксации заготовок удалось подобрать пневмо-циллиндр от кромко-облицовочного станка. чтобы зафиксировать фрезер и прижим, нужно было сделать две подвижные площадки, чем и занялся.

Подобрав нужного диаметра трубу, её торцевал и рассверлил отверстия по диаметру «стольник». За тем порезал трубу на отрезки нужной длины. Присмотритесь к хвату болгарки – как оказалось, всю жизнь неправильно пользовался этим инструментом! С точки зрения многих мастеров, её нужно держать наоборот. И даже не понятно – то ли переучиваться, то ли продолжать пользоваться так, как делал это всю жизнь! Вырезал пластину нужного размера из трехмиллиметрового металла и приварил эту пластину к трубкам. Получилась подвижная площадка!

Сделал разметку, чтобы просверлить отверстие. Зажал деталь в тисках и сверлом диаметром 24 мм просверлил отверстие. Затем разметил и проделал отверстия для крепления фреза. Благодаря такому способу крепления, получил возможность регулировки фрезы влево и вправо. Это будет нужно при настройке станка.

Смотрите с 5 мин. видео о сделанном своими руками присадочном станке, который успешно используется автором идеи для изготовления мебели.

Продолжаем вместе с каналом «Сергей БУКата» изготовление станка для удобной присадки шпонок.

Для крепления упоров понадобился алюминиевый С образный профиль. В запасе был старый советский карниз для штор. Из него получилось два отличных профиля. Стол для фиксации заготовок решил делать из кухонной столешницы, чтобы геометрия привалочных плоскостей была абсолютная, попросил обработать эту плиту на обрабатывающем центре. Учитывая то, что будущие сопрягаемые детали обрабатываются зеркально, точность важна.

Станки с ЧПУ полезны не для создания каких-то декоров, а для изготовления точных деталей. Если в таких деталях душа, или ее нет, конструктору абсолютно одинаково. Для изготовления упоров применили конструкционный пластик толщиной в 10 мм. Он хорош тем, что у него достаточная твердость, инертность к воздействию температуры, влажности.

С помощь пальчиковой фрезы с подшипником, разделил детали между собой. Купил 2 металлические метровые линейки, отрезал участки от 70 до 100мм. Получил два требуемых отрезка для установки упора. При этом линейки остались пригодными размером от 1 до 70 мм.

Нанес контактный клей в заранее фрезерованные пазы, зафиксировал отрезки линеек на столе. Градуировка в миллиметрах идет от центра стола. Центральный упор присажен под два штифта, которые будут двигаться в пазу. Задача их изготовить. С помощью винтов крепим штифты к упору, проверяем работоспособность. Закрепляем винт по центру паза, чтобы упор можно было фиксировать.

Дальше привинчиваем упоры на торцевую часть плиты. Между ними останется небольшое пространство для прохода фрезы. Таким образом будет происходить настройка. С помощью Т образных болтов к профилю прикрепил угловые упоры. Их довольно легко фиксировать на заданный размер. Подобрал подходящий столик, чтобы установить на нем станочек который избавит от рутинной работы по присадке шпонок. К этому каркасу привинтил 20 мм фанеру, путем проб подобрал высоту для площадки. Затем изготовил компенсаторы нужной толщины. Всю эту конструкцию зафиксировал на платформе станка для присадки.

На одной из стоек есть хомут, с помощью которого регулируется вылет фрезы. Площадку с пневмо прижимом опускаем на нужную высоту, для достаточной фиксации заготовки. Чтобы прижим не деформировал заготовки, привинтил внизу резиновую подошву.

Продолжение с 5 минуты на видео про самодельный качественный станок для практичной присадки шпонок.

Маленький сверлильно присадочный станок своими руками

Очень полезный станочек для мебельщика ну и для обычного любителя.

Простой и очень полезный аппарат. Присадка отверстий облегчается неимоверно.

Самодельный присадочный станок

Все гениальное – просто! Еще более гениально было бы совместить два цикла сверления в один проход, за счет незначительной доработки фиксатора-податчика вертикальных частей и использования однопроходного сверла для конфирматов. Т.е. ставите вертикальный лист, к нему в стык, горизонтальный и за один проход формируете отверстие в двумя диаметрами и зенковкой в вертикальном листе ДСП + торцевой отверстие одного диаметра в горизонтальном “собрате”!

Простой в изготовлении присадочник

Обсуждение

- Может дрели заменить на кромочные фрезеры ? Будут обороты как у присадочного станка +/-. Станок интересный получился, молодец!

- Приспособление очень хорошее, но хотел спросить – нормально ли зажимаются сверла от присадочника, ведь они имеют скошенную грань?

- Да нормально зажимаются. Скошенной частью нужно попасть между зажимными лапками патрона дрели. Лапки в патроне три и скошенную часть основания сверла нужно разместить между двумя соседними лапками. И точно так же беру с собой пару сверл присадочных на установку и зажимаю в шуруповёрт если нужно на месте перенести крепёж.

- Чертёж есть но он не подробный. Там упор больше на количество материала делался и примерный вид. И сборочного чертежа с разметкой отверстий креплений и тд нет. Это походу делалось.

Источник

Порядок изготовления присадочного станка для мебели своими руками

Канал Сергей БУКата продолжает изготовление прикроватных тумб. На очереди фасады выдвижных ящиков. Заготавливаем планочки из ольхи, из которых получатся рамки. В авторском ролике Сергей Буката рассказал о присадочном станке, который он изготовил собственными руками.

Посмотрите товары для изобретателей. Ссылка на магазин.

Обработал заготовки в рейсмусе и приступил к заусовке. Одну сторону отпилил произвольно, а другую по установленному размеру. Когда дошла очередь до сборки этих рамок – терпение мастера лопнуло! Уже много лет он использует систему крепления «Ласточка Хоффмана», и каждый раз для этой цели строит какие-то приспособления. Они потом где-то теряются, и каждый раз канитель повторяется.

На этот раз решил не делать временных приспособлений, а соорудить присадочный специальный станочек. За основу взял станок. Покупать такой станок дороговато, а сделать самому вполне реально. Для начала пошел с ревизией по своим сусекам подобрать, более-менее, природные детали. В итоге кое-что получилось. Разные станки продаются в этом китайском магазине.

Приглашаем вас посмотреть, как это было! Есть небольшой склад, где за многие годы скопились разные узлы и детали, как от станков, так и от других механизмов. При желании, там вполне можно подобрать нужные узлы, чтобы сделать примитивный станочек. За небольшое время удалось подобрать некоторые детали. Когда-то был советский цепной аппарат для долбления, который использовали для изготовления гнёзд для вставного шипа. Потом он сгорел, имеется ввиду электродвигатель, и после этого его уже не восстанавливали. Но стойки и площадка, по которой двигался его механизм, остались, и решил использовать их для изготовления станка.

Для вращения фрезы решил использовать фрезер Фиолент. Для фиксации заготовок удалось подобрать пневмо-циллиндр от кромко-облицовочного станка. чтобы зафиксировать фрезер и прижим, нужно было сделать две подвижные площадки, чем и занялся. Подобрав нужного диаметра трубу, её торцевал и рассверлил отверстия по диаметру «стольник». За тем порезал трубу на отрезки нужной длины. Присмотритесь к хвату болгарки – как оказалось, всю жизнь неправильно пользовался этим инструментом! С точки зрения многих мастеров, её нужно держать наоборот. И даже не понятно – то ли переучиваться, то ли продолжать пользоваться так, как делал это всю жизнь! Вырезал пластину нужного размера из трехмиллиметрового металла и приварил эту пластину к трубкам. Получилась подвижная площадка!

Электроника для самоделок вкитайском магазине.

Сделал разметку, чтобы просверлить отверстие. Зажал деталь в тисках и сверлом диаметром 24 мм просверлил отверстие. Затем разметил и проделал отверстия для крепления фреза. Благодаря такому способу крепления, получил возможность регулировки фрезы влево и вправо. Это будет нужно при настройке станка. Смотрите с 5 мин. видео о сделанном своими руками присадочном станке, который успешно используется автором идеи для изготовления мебели.

Продолжаем вместе с каналом «Сергей БУКата» изготовление станка для удобной присадки шпонок. Для крепления упоров понадобился алюминиевый С образный профиль. В запасе был старый советский карниз для штор. Из него получилось два отличных профиля. Стол для фиксации заготовок решил делать из кухонной столешницы, чтобы геометрия привалочных плоскостей была абсолютная, попросил обработать эту плиту на обрабатывающем центре. Учитывая то, что будущие сопрягаемые детали обрабатываются зеркально, точность важна.

В этом китайском магазине раздолье для столяров.

Станки с ЧПУ полезны не для создания каких-то декоров, а для изготовления точных деталей. Если в таких деталях душа, или ее нет, конструктору абсолютно одинаково. Для изготовления упоров применили конструкционный пластик толщиной в 10 мм. Он хорош тем, что у него достаточная твердость, инертность к воздействию температуры, влажности. С помощь пальчиковой фрезы с подшипником, разделил детали между собой. Купил 2 металлические метровые линейки, отрезал участки от 70 до 100мм. Получил два требуемых отрезка для установки упора. При этом линейки остались пригодными размером от 1 до 70 мм.

Нанес контактный клей в заранее фрезерованные пазы, зафиксировал отрезки линеек на столе. Градуировка в миллиметрах идет от центра стола. Центральный упор присажен под два штифта, которые будут двигаться в пазу. Задача их изготовить. С помощью винтов крепим штифты к упору, проверяем работоспособность. Закрепляем винт по центру паза, чтобы упор можно было фиксировать.

Дальше привинчиваем упоры на торцевую часть плиты. Между ними останется небольшое пространство для прохода фрезы. Таким образом будет происходить настройка. С помощью Т образных болтов к профилю прикрепил угловые упоры. Их довольно легко фиксировать на заданный размер. Подобрал подходящий столик, чтобы установить на нем станочек который избавит от рутинной работы по присадке шпонок. К этому каркасу привинтил 20 мм фанеру, путем проб подобрал высоту для площадки. Затем изготовил компенсаторы нужной толщины. Всю эту конструкцию зафиксировал на платформе станка для присадки.

На одной из стоек есть хомут, с помощью которого регулируется вылет фрезы. Площадку с пневмо прижимом опускаем на нужную высоту, для достаточной фиксации заготовки. Чтобы прижим не деформировал заготовки, привинтил внизу резиновую подошву. Продолжение с 5 минуты на видео про самодельный качественный станок для практичной присадки шпонок.

Назначение присадочных станков

Отверстия, которые выполняют сверлильно-присадочные станки, нужны для размещения крепежей и фурнитуры: штифтов, винтов, шурупов, ручек, петель, шарниров. От того, насколько точно располагаются отверстия, зависит возможность и качество сборки деталей в единое целое. Размер и расположение отверстий на заготовке строго регламентированы, при их несоответствии чертежам корпуса мебели собрать невозможно. Нередко большие партии заготовок возвращают на завод из-за несовпадения креплений. Допускается погрешность в пределах 0,4 миллиметра на 64 см.

Присадочный станок работает по агрегатному принципу — одновременно вовлекается несколько однотипных инструментов — зенковок, сверл, цековок, закрепленных в многошпиндельной головке.

Сообщества › Сделай Сам › Блог › Инструменты для сборки мебели (личный опыт).

Во вчерашней теме про постройку шкафов очень много людей попросили рассказать о том, с помощью каких инструментов мы с товарищем собирали мебель.

Полагаю, что профессионалам это будет неинтересно, а многие так вообще скажут, что шаблоны можно было сделать самим и не тратить деньги. Можно, но не имея опыта, это сложно и долго. Мы пошли по быстрому, нj затратному пути — купили готовые. Однако, я очень благодарен всем, кто прислал мне чертежи своих шаблонов — это очень помогло вникнуть в тему и понять что к чему.

Вообще, как я понял для соединения дсп с помощью конфирматов используют два подхода: 1) Шаблоны для сверления торцевых и лицевых отверстий. Они могут быть и в виде линеек (как Черон) и в виде барабанов. Могут из себя представлять и целые системы, которые крепятся к листу дсп. Но общий смысл в том, что каждый лист рассверливается по одиночке. Возможно, можно и сэкономить время и использовать другой метод. 2) Струбцины для фиксации листов лдсп под нужным углом (как правило 90 градусов) и конфирматное сверло. Плюс этого варианта в том, что за один проход мы получаем сразу обе дырки и можем тут же закрутить конфирмат. Казалось бы, все легко и просто, но теперь попробуйте в квартире совместить под углом панели длиной 2600 и 1200 мм. Тяжело? разбегается? да, и в одиночку никак (не то, что в первом варианте).

Сведем плюсы и минусы каждого варианта. Шаблоны/кондукторы: + Легкость в использовании. + можно работать в одиночку. + не нужно переживать за центровку сверла — как правило шаблоны/кондукторы имеют стальные вставки, которые позволяют сверлить прямо сквозь них. — для работы потребуется несколько штук. — дорого (если покупать). — надо иметь либо чертежи, либо хорошо развитое пространственное мышление, так как каждая деталь сверлится отдельно.

Струбцины и конфирматное сверло: + Быстрота и простота в обращении. + за один “проход” получаем сразу готовые дырки в двух деталях. + недорого. — тяжело работать в одиночку, особенно если детали большие. — проблема с центровкой сверла.

Что выбрать каждый решает для себя сам. Но, скорей всего Вы так же как и мы скомпилируете оба варианта в один =) Например, конфирматное сверло очень удобно при прихватывании “по месту” уже соединенных больших деталей.

Итак, для сборки мебели были куплены шаблоны фирмы Черон (у них есть одноименный сайт). Не сочтите за рекламу, но они смогли грамотно преподнести свой товар — у них на сайте лежат видео, которые помогают получить представление о работе с их изделиями. Ну, и тут на драйве их посоветовали. В итоге решили купить их. И сейчас я расскажу про них и как ими работать.

Начнем с самого простого — шаблона для мебельных ручек. Я купил МШ-22 (96,128,160,192мм), но можно взять и попроще и подешевле (там под 96 и 128 мм). В принципе, можно обойтись и без него, но повторюсь — деталей было очень много, а сборка осуществлялась по вечерам. Те, во главу угла ставилась экономия времени и облегчение условий труда. Работа с этим шаблоном проста: отмечаем середину ручки, прикладываем МШ-22 и отмечаем место крепления с необходимым отступом от края двери (я брал 40 мм).

Виды присадочных станков

Согласно назначению, оборудование этой группы разделяется на:

- универсальное;

- специализированное;

- специальное.

Универсальные сверлильно-присадочные станки производят полную обработку отверстий от высверливания до окончательной обработки токарным или фрезерным инструментом. Они используются в серийном производстве и оснащаются множеством функций. Компактные модели невысокой мощности предназначены для любителей домашнего конструирования.

Специализированное оборудование работает в автоматическом режиме, одновременно обрабатывая несколько отверстий. Его можно перенастраивать под выполнение различных операций. Большинство сверлильно-присадочных станков для производства относятся к этой категории.

Специальные станки создаются для работы с определенными видами заготовок. Чаще всего перенастроить их под иные виды операций своими руками невозможно.

По количеству функциональных траверс и шпинделей различают станки:

- полуавтоматические сверлильно-присадочные;

- позиционные сверлильно-присадочные;

- сверлильно-присадочные с числовым программным управлением;

- присадочные для петель.

Рамочные фасады в эксклюзивной мебели

Что видят все, входя в комнату или на кухню, где установлена корпусная мебель? Взгляд в первую очередь останавливается на дверках и выдвижных ящиках. Мебельщики называют эти элементы мебельными фасадами.

Используя профили из МДФ, можно подбирать разные текстуры древесины. Их моделирует пленка, которую наклеивают горячим способом. Внутреннее заполнение выполняют с помощью разных типов наполнителей:

- Плиты из ламинированного ДСП толщиной 8-10 мм – их вырезают под размер, образованный внутренним контуром пазов, получаемых после соединения рамочных элементов.

- Плиты МДФ, покрытых пленками разных типов – они также заполняют пазы, фрезерованные внутри профилей.

- Стекло – обычно используют армированное различными видами пленок стекла. Кроме прозрачных пленок, применяют раскрашенные разными оттенками, а также имеющие рисунок. Остекленные фасады отлично выглядят в книжных шкафах, шифоньерах и кухонных шкафах.

- Зеркала применяют для создания эффекта расширения пространства, а также для практического использования, чтобы посмотреть на самого себя.

- Панели из ротанга украшают любой фасад, подобный материал придает всякой мебели солидный вид.

Устройство наиболее распространенных типов присадочных станков

портативный сверлильно-присадочный станок

Оптимальный результат использования на производстве сверлильно-присадочного станка возможен при знании тонкостей его работы и конструкции.

Станки с одной многошпиндельной головкой

Заготовка укладывается на столешницу в соответствии с упорами и направляющей линейки, фиксируется прижимами (чаще пневматическими). Так деталь выставляется относительно режущих инструментов и крепко удерживается в процессе сверления. При запуске двигателя головка с установленными сверлами подвигается к краю заготовки, размещенной по упору. При скорости перемещения от 5 до 10 метров в минуту она проделывает отверстия глубиной до 4 см и возвращается в начальную точку. Рабочий с пульта расслабляет прижимы и заменяет заготовку.

Многофункциональность достигается за счет поворота головки со шпинделями на 90 градусов для отделки скошенных краев и выборки пазов в пластях. В столешнице продуманы специальные щели для прохода сверла снизу. Мебельное оборудование такого типа достаточно компактно, отлично работает на небольших производствах с малыми партиями различных деталей.

Станки с несколькими многошпиндельными головками

Их оснащают широким набором рабочих инструментов: несколько вертикальных сверлильных головок для проделывания отверстий и одна горизонтальная для отделки краев. Они, а также устройства позиционирования и подачи находятся в станине. Станина оборудована опорами с возможностью размещения заготовки относительно исполнительных органов. Заготовка укладывается на планки в соответствии с упорами и крепится фиксаторами (пневматическими). При запуске двигателя одновременно начинают работать все головки.

Стоит такой присадочный станок больше, поэтому он дополнительно оснащается электронными контроллерами положения, регулировкой скорости приводов, механизмами адаптивного контроля.

Принципиальные отличия многошпиндельных устройств от одношпиндельных:

- положение головок определяется электроникой, поэтому настройки весьма точны, дополнительные наладки проводятся быстро;

- обрабатываются одновременно две плоскости, в два раза быстрее и точнее. Для вторичного прогона серии сложных заготовок не нужно переналаживать оборудование;

- вертикальные сверлильные головки со шпинделями способны вращаться относительно центра основного привода, проделывая отверстия под углом;

- опоры дополнительно оборудуются устройствами закладки и выгрузки деталей, полностью освобождающими оператора от работ вручную. Такие станки относятся к позиционно-проходному оборудованию и используются в поточных линиях. Они обрабатывают заготовку во время ее перемещения по конвейеру, что еще сильнее экономит время и исключает использование ручного труда на производстве.

Общие сведения

Инструменты и приспособления

Фрезер вертикального типа в отличие от стандартной дрели имеет плоское основание, а именно подошву, на которой он будет стоять и двигаться по обрабатываемому столу или детали. Корпус будет зафиксирован и начинает двигаться вертикально по направляющим. Для того, чтобы изготовить самодельный фрезер на основе дрели, требуется сделать стойку и прикрепить на нее электрическую дрель.

Кроме того, при изготовлении простейшей конструкции могут потребоваться следующие материалы:

- Лист фанеры, толщина которого от 1.2 до 1.5 см.

- Металлический хомут.

- Саморезы.

- Болты и гайки М6.

Фанеру при желании вы сможете заменить на ламинат или ДСП аналогичной толщины. Фрезе из электрической дрели будет куда удобнее для проведения работ, если подошва, то есть база, будет выполнена из органического стекла с толщиной от 1 до 1.2 см. В таком случае будет прекрасно видно рабочую зону, а также разметку на доске. Хомут из металла и фитинги стоит использовать самые простые, как для водопроводных труб.

Размер стоит подбирать по диаметру корпуса дрели, чуть выше патрона. Скрепите фрезерный станок по древесине винтами, диаметр которых 0.5 см и длина 2 см. Саморезы такого размера очень часто используются для того, чтобы делать поделки из древесины. Ими можно крепить кронштейны, полки и крючки. Часто после ремонта остаются винты, и заменить их можно будет на саморезы, диаметр которых 0.55 см и длина 1.8 и 2.2 см.

Для того, чтобы изготовить из электрической дрели фрезеровальный станок по древесине, вам нужно следующее:

- Гаечный ключ.

- Электрическая дрель.

- Сверла на 0.4 и 0.8 см.

- Перьевое или корончатое сверло.

- Электрический лобзик.

- Шуруповерт.

Как правило, в домашней мастерской или гараже можно легко найти все нужные инструменты, а шуруповерт можно будет поменять на крестовую отвертку, лобзик на ручную ножовку по древесине.

Фрезерная конструкция на основе обычной дрели

С учетом мощности и числа оборотов, вы сможете сделать лишь легкий фрезе из электрической дрели. Для высококачественной обработки древесины и досок рабочий инструмент обязательно стоит зафиксировать на столе, а обрабатываемую деталь переместить. Конструкция с верхним расположением инструментов даст возможность делать детали со сложной конфигурацией. Каждый домашний мастер придумывает собственную конструкцию, и все они отличаются креплениями, а также размещением электрической дрели.

Сверлильная многошпиндельная головка

многошпиндельная головка

Присадочный станок любого типа непременно содержит этот элемент.

Головка состоит из шпинделей, установленных в ряд с одинаковыми промежутками — 3,2 см. Это стандарт для мебельного оборудования, которого придерживаются практически все производители.

Отличия возможны для специальных аппаратов, например, выполняющих отверстия под фасадные петли. Параметры сверления зависят от особенностей петель.

Движение от электромотора поступает через шестеренки, находящиеся внутри головки. Головка в зависимости от количества шпинделей может оснащаться парой электромоторов. Подобная схема определяет вращение шпинделей в разные стороны. Поэтому в качестве исполнительных органов могут быть сверла с правым и левым винтом. Шпиндели, вращающиеся от одного двигателя, отмечают одним цветом.

Скорость движения шпинделей выдерживается в пределах 2700 оборотов в минуту. Чаще всего многошпиндельные головки содержат 21 или 27 шпинделей. Промежуток между крайними сверлами в таких аппаратах составляет 64 и 83,2 см. Сверла поперечником 5 мм и 10 мм легко вставляются в патроны.

Механизм подачи на головку состоит из пневматического привода и направляющих. Можно настроить величину подачи сверла по оси посредством электронных датчиков или упоров, она варьирует от 4 до 9 см и определяет глубину отверстий в заготовке.

Простой в изготовлении присадочник

Обсуждение

- Может дрели заменить на кромочные фрезеры ? Будут обороты как у присадочного станка +/-. Станок интересный получился, молодец!

- Приспособление очень хорошее, но хотел спросить – нормально ли зажимаются сверла от присадочника, ведь они имеют скошенную грань?

- Да нормально зажимаются. Скошенной частью нужно попасть между зажимными лапками патрона дрели. Лапки в патроне три и скошенную часть основания сверла нужно разместить между двумя соседними лапками. И точно так же беру с собой пару сверл присадочных на установку и зажимаю в шуруповёрт если нужно на месте перенести крепёж.

- Чертёж есть но он не подробный. Там упор больше на количество материала делался и примерный вид. И сборочного чертежа с разметкой отверстий креплений и тд нет. Это походу делалось.

Технология использования приспособления

- На детали, у которых срезаны края под углом 45°, устанавливают приспособления с обеих сторон.

- На дрель устанавливают сверло, с помощью нитки ставят ограничитель глубины.

- Фиксируя профиль и прижимая приспособление, последовательно сверлят отверстия в деталях.

С помощью простейшего приспособления получен требуемый результат. Детали в дальнейшем довольно просто соединяются в прямоугольник.

Видео: присадочно-сверлильное приспособление из дрели.

Особенности изготовления рамочного фасада

Чтобы изготовить рамочный фасад выполняют ряд последовательных действий.

- Напиливают вертикальные и горизонтальные рейки с некоторым запасом, чтобы потом на угловом станке произвести резы под углом 45°.

- Выпиливая конечный размер, выдерживают точный размер рамки.

- С помощью ручного присадочного станка подготавливают отверстия для окончательной сборки фасада.

- На форматно-раскроечном станке выпиливают заполнитель из ДСП (на столе для резки стекол режут стекло в размер и наклеивают на него армирующую пленку).

- Работу по сборке фасада выполняют на столе. Чтобы гарантированно собирать прямые углы, изготавливают кондуктор. В нем направляющие сходятся под углом 90°.

- Соединяют одну пару профилей, проверяют угол. Он должен быть ровно 90°. Перед сборкой шканты смазывают полимерным клеем.

- Соединяют вторую пару профилей.

- На края заполнителя намазывают клей, а потом вставляют в первый собранный угол заполнитель.

- С обратной стороны монтируют второй угол, предварительно устанавливают в него смазанные клеем шканты.

- Легкими ударами киянки окончательно собирают всю рамку.

- Готовый фасад выставляют на сушку. Обычно полимерные клеи полностью полимеризуются в течение 24 часов.

Угол из профиля собирается на два шканта, как на фото ниже. Для них нужно просверлить по два отверстия на сопрягаемых поверхностях. Для этого нужен присадочный станок.

Источник