- Как сделать фрезер своими руками из болгарки?

- Необходимые инструменты

- Как сделать фрезер

- Сделать подошву

- Сделать крепление для болгарки

- Прикрепить патрон

- Собрать изделие

- Как сделать фрезерный станок своими руками

- Фрезерный станок своими руками: специфичность конструкции

- Устройство фрезерного станка по дереву

- Устройство фрезерного станка по металлу

- Как сделать фрезерный станок своими руками: инструкция

- Вертикальный фрезерный станок

- Выбор материалов для фрезера

- Изготовление приспособления для стационарного фрезера

- Оборудование для самодельного станка для фрезера

- Технология изготовления фрезеровального станка своими руками

- Горизонтальный фрезерный станок

- Выбор материалов для фрезера

- Изготовление приспособления для стационарного фрезера

- Оборудование для самодельного станка для фрезера

- Технология изготовления фрезеровального станка своими руками

- Копировальный фрезерный станок

- Выбор материалов для фрезера

- Изготовление приспособления для стационарного фрезера

- Оборудование для самодельного станка для фрезера

- Технология изготовления фрезеровального станка своими руками

- Выводы: какой фрезер лучше и проще сделать своими руками?

Как сделать фрезер своими руками из болгарки?

Настоящим мастеровитым людям постоянно не хватает инструментов. Спецстанки дороги и не всегда нужны в хозяйстве. Можно ли адаптировать имеющиеся агрегаты для создания принципиально новых? Один такой пример и рассмотрим. Изготовим очередное полезное приспособление — фрезер своими руками из давно и успешно работающей болгарки, не нарушая ее функциональности.

Необходимые инструменты

Производство не требует чего-то особенного. Подготовим для работы необходимые материалы и инструмент:

- Небольшая болгарка с кругом 125 мм;

- Обрезок двутавра 180 мм длиной 20—25 см, либо лист железа толщиной 5 мм;

- Отрезной диск;

- Зачистной диск;

- Корд-щетка на УШМ с металлическим ворсом;

- Мел;

- Тиски;

- Круглая коронка диаметром 40 мм для высверливания отверстий;

- СОЖ эмульсия;

- 10 см квадратной трубы 25*25 мм и 50см профиля 20*20 мм;

- 2 удлиненных гайки и 2 обычных диаметром 8 мм, 2 болта 8*40 мм;

- Кусок листового железа толщиной 1—1,5 мм;

- Патрон для дрели 1,5—13 мм с резьбовым соединением;

- Метчик М14;

- Зажимные болты с барашками 8*20 мм — 2 шт., 2 гайки на 8 мм.

- Сверла на 8 и 10 мм;

- 2 болта 8*10 мм.

Как сделать фрезер

Для изготовления переносного фрезерного станочка по дереву и фанере надо не так много запчастей и инструментов. За основу берем любимую болгарку, собираем для нее крепление с подошвой. На этом креплении она двигается вертикально вверх-вниз, регулируя глубину погружения оснастки.

Сделать подошву

Подошву под самодельный ручной фрезер изготавливаем из листа железа толщиной около 5 мм, чтобы обеспечить жесткость конструкции. Хороший металл идет на изготовление балки двутавра, поэтому можно вырезать их нее центральную часть. Отрезав кусок размером около 12*25 см, тщательно его шлифуем корд-щеткой, зажав в тиски. По заранее сделанному лекалу размечаем мелом пластину для получения симметричного рисунка.

Зажав в тиски, прицеливаемся и аккуратно вырезаем металл отрезным диском, не выходя за размеченные контуры фигуры. Для доведения по разметке пригодится зачистной диск — он с легкостью справляется с 5 мм металлом. Как результат — аккуратно вырезанная деталь. Она будет надежной основой нашего аппарата.

Сделать крепление для болгарки

С помощью коронки надо высверлить отверстие диаметром 4 см в оставшейся части металлической пластины. Делается это перфоратором в режиме сверления. Металл достаточно толстый, поэтому, чтобы не «посадить» коронку, периодически подливаем СОЖ — смазывающе-охлаждающую жидкость. Это попросту эмульсия воды и масла. Деталь прижимаем струбциной. Работу проводим на деревянной подложке. Минута сверления и в руках толстая шайба с широкими полями, а в изделии — ровная дырка.

Очередное лекало со сложным рисунком. Это основание для крепления УШМ к нашему основанию. Отрезаем все лишнее и получается причудливая деталь. После обработки абразивом она принимает законченные черты. Подгоняем отверстие под выступающую неподвижную часть мотор-редуктора болгарки. Теперь это является основанием крепления. Запчасть дорабатываем, обрезая выступающие ненужные выступы.

Обрезаем на отрезном станке 2 тонкие трубки 20*20 мм, длиной по 25-30 см, чтобы влез патрон с длинной фрезой и достаточным расстоянием для регулировки высоты инструмента. В качестве салазок будет пара отрезков трубы 25*25 мм длиной по 3-5 см. В них с одной стороны следует просверлить отверстие диаметром 10 мм и приварить гайку на 8 мм. Теперь при закручивании болта салазки станут жестко контриться болтом-барашком с направляющей трубой.

Собираем на прихватках основные части конструкции:

- 2 направляющие 20*20 мм;

- 2 салазок 25*25 мм;

- конструкция крепления к редуктору болгарки.

Аккуратно обвариваем направляющие кронштейны, присоединяя намертво к подошве агрегата. Здесь главное — не перегреть тонкий металл трубки, иначе его поведет, и салазки не станут свободно передвигаться по направляющим.

Теперь надежно привариваем зажим УШМ к двум отрезкам труб, служащими для вертикального передвижения. Но полностью этот зажим станет работать полноценно только после изготовления фиксатора. Изготавливаем его следующим способом:

- Прорезаем посредине с образованием 5 мм промежутка;

- С одной стороны образовавшейся дуги привариваем удлиненную гайку, с другой – обычную. Тонкую гайку предварительно рассверливаем большим сверлом для свободного хода болта, зажав конструкцию в тиски. Теперь закручиваемый болт станет надежно фиксировать УШМ за выступающую часть редуктора в вертикальном положении. У нас готов узел передвижения инструмента.

Следующая процедура — подготовка ушей крепления под отверстия корпуса редуктора. Изготавливаются из тонкого металла 1—1,5 мм. Маркером рисуется удлиненный овал, с одной стороны высверливается отверстие под болт. Детали сгибается по диагонали в тисках осторожным постукиванием молотка. Нижняя часть уха приваривается к изготовленной конструкции фиксатора, верхняя прикручивается к корпусу редуктора.

Прикрепить патрон

Патрон берется самый обычный. Диаметр зажимаемого сверла или фрезера зависит от мощности движка болгарки и поставленных задач. Подойдет с разбегом зажима 1,5-13 мм. Единственный нюанс — резьбовая посадка патрона.

Скорее всего, ни диаметр отверстия, ни шаг резьбы не совпадут с таковым на болгарке. Подбираем метчик М14. Сразу накручиваем прижимную шайбу и убеждаемся в отсутствии люфта — шаг совпадает.

Нарезаем резьбу и накручиваем патрон на шпиндель болгарки. Как результат — готовое изделие для крепления фрезы.

Собрать изделие

Окрашиваем и высушиваем все детали сборки. Готовые запчасти собираем на болгарку, прочно зажимая редуктор в крепления:

- Надеваем крепеж на головку редуктора, прочно закручиваем. Соединяем дополнительно болтами с креплением для жесткости.

- Вставляем фрезу в патрон, прочно закрепляем.

- Устанавливаем основание и надеваем получившийся инструмент с салазками.

- Регулируем высоту инструмента болтами салазок.

Получился ручной фрезер по дереву своими руками. Теперь — испытания агрегата. Для него возьмем широкую доску или дерево-стружечную плиту. Разметив рисунок, устанавливаем полученную самодельную конструкцию основанием в начало рисунка. Для работы включаем инструмент в сеть, регулируем глубину погружения фрезы и передвигаем конструкцию по полю, повторяя нарисованную схему изделия.

Для лучшего позиционирования инструмента желательно вернуть на место родную ручку. Удлиняем болт ручки шпилькой и длинной гайкой. Теперь инструмент двигается двумя руками и перемещение на плоскости становится точнее.

С помощью такого приспособления можно отремонтировать мебель из ДСП, заново расфрезеровав отверстия в плите или обрезав размахрившуюся кромку.

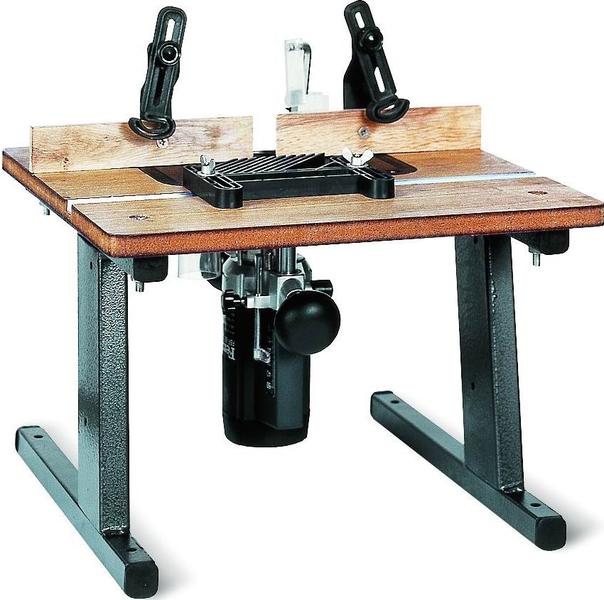

Можно пойти дальше и изготовить фрезерный станок из ручного фрезера. Главный его компонент – стол. Обычно изготавливается из фанеры или ДСП. Подошва ручного фрезера прикручивается болтами впотай к крышке стола.

Основные компоненты стола:

- Упорная доска (пластина) для ограничения сдвига перемещаемой детали. Смещается по вырезам, фиксируясь болтами к столу;

- Коробка для подключения пылесоса, соединенная с отверстием под фрезу;

- Передвижная рейка с упором для движения заготовки.

Лифт фрезера для станка можно модифицировать дополнительной установкой винтового домкрата.

Так, с помощью интернета и простейших материалов, изготавливается ручной фрезер. При необходимости можно сделать целый фрезерный станок для изготовления самодельных деталей из фанеры, дерева, ДСП и ремонта мебели.

Источник

Как сделать фрезерный станок своими руками

Для изготовления деталей из разных материалов в домашней мастерской требуется станок для фрезерования. Можно купить готовый агрегат, но он обойдется достаточно дорого. Фрезерный станок своими руками – это вполне реально. Он поможет избежать значительных расходов и позволит обеспечить полноценную обработку дерева, металла и других материалов.

Фрезерный станок своими руками: специфичность конструкции

Для обработки деталей используются фрезерные станки разной конструкции. Наиболее простые предназначены для выполнения одной или нескольких конкретных операций, а более сложные отличаются универсальностью.

Устройство фрезерного станка по дереву

Основные виды фрезерных станков по дереву, которые можно собрать самостоятельно, показаны на фото.

- Станок для пространственного фрезерования или 3D-фрезер (поз. 1).

- Горизонтальный тип (поз.2).

- Вертикальный тип (поз.3).

- Плоскокопировальный станок или 2D-дупликарвер (поз. 4).

- Станок для пространственного копирования или 3D-дубликарвер (поз.5).

Станки 2D и 3D (позиции 1, 4, 5), в принципе, можно сделать своими руками, но работа на них требует определенных навыков и доступна уже опытным мастерам. Интерес представляют популярные разновидности – горизонтальные и вертикальные фрезеры. Горизонтальный тип подходит для несложных деталей при массовом их производстве. Вертикальный станок более универсален, но подвержен заметной вибрации, что осложняет массовое производство.

Для домашней мастерской, где обычно изготавливаются штучные изделия, вертикальный фрезер одношпинделевого типа считается оптимальным вариантом. По расположению двигателя различаются конструкции с нижним и верхним приводом. Первый вариант является предпочтительным, т. к. проще в изготовлении и обеспечивает большую стабильность в работе.

На фото показаны устройства заводского и самодельного станка с нижним приводом. Важное их отличие – откидной упор 7. В самоделках, которые не оснащаются мощными электродвигателями, он заменяется более простым подъемным элементом. Кроме того, в них применяются переходники с конусом Морзе для насадки стандартного патрона на вал двигателя.

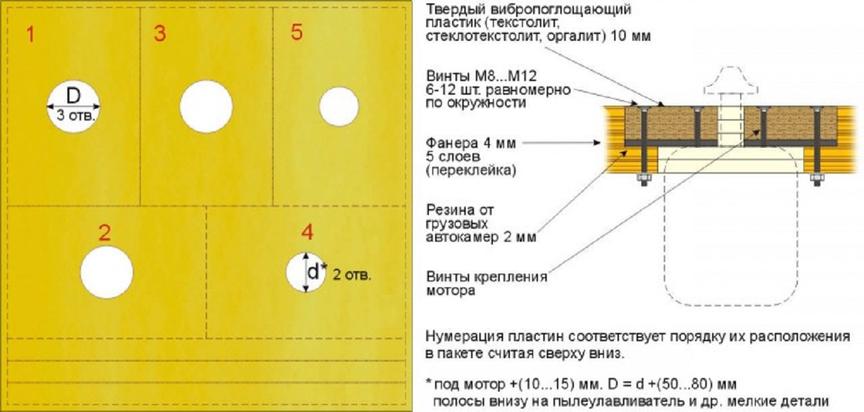

Наиболее важные опорные элементы станка:

- опорная плита (основной гаситель горизонтальной вибрации);

- виброгасящая плата привода;

- упоры гребенчатого типа (гашение вертикальной вибрации детали);

- боковой (статический) упор (направление подачи заготовки и регулировка фрезы);

- пылеулавливатель (пылесос).

Опорную плиту можно совместить с виброгасящей.

Весь станок монтируется на столе. На нем имеются гнезда для установки направляющих линеек. По ним передвигаются салазки со шпинделем, установленном на подпятнике. Привод шпинделя обеспечивается ременной передачей. Для подъема салазок предусматривается коническая зубчатая передача с маховичком.

Устройство фрезерного станка по металлу

Фрезеры для дерева обычно используются для изготовления мебельных деталей, которые могут иметь значительные размеры, а потому для них более подходит нижний привод. Фрезерные станки для металла чаще применяются для обработки небольших зон в металлических заготовках. В этом случае значительно проще изготовить станок с верхним приводом. В качестве основного элемента хорошо подходит электродрель. На фото приведен пример такого станка.

Для него необходима станина и стол повышенной прочности, т. к. заготовки могут иметь значительный вес. Деталь надежно фиксируется в зажимном устройстве. На опорной плите размещаются направляющие полозья, по которым устройство перемещается по столу в продольном направлении. Предусматривается и поперечное перемещение заготовки. Таким образом, режущий инструмент перемещается только в вертикальном направлении, определяя глубину обработки. Заготовка передвигается в 2 направлениях, что позволяет регулировать обрабатываемую площадь.

Как сделать фрезерный станок своими руками: инструкция

Своими руками можно собрать фрезерный станок как вертикального, так и горизонтального типа. Выбор варианта зависит от назначения станка, наличия площади в мастерской, планируемых затрат и других конкретных обстоятельств.

Вертикальный фрезерный станок

Фрезерный станок вертикального типа наиболее популярен в домашних мастерских. Перед началом изготовления надо определиться с конструкцией с учетом поставленных перед оборудованием задач, выбрать необходимые материалы, подготовить инструмент, рассчитать технические параметры будущего станка.

Выбор материалов для фрезера

При выборе материалов для изготовления станка следует учитывать такие рекомендации.

Станина. Она должна выдерживать значительные динамические нагрузки, что требует использование металла. Наиболее подходит квадратная или прямоугольная стальная труба. Можно применить уголок размером 100 и более миллиметров. Сборку можно производить с помощью сварочного аппарата или болтовых соединений. Второй вариант предпочтительнее, т. к. обеспечивает мобильность.

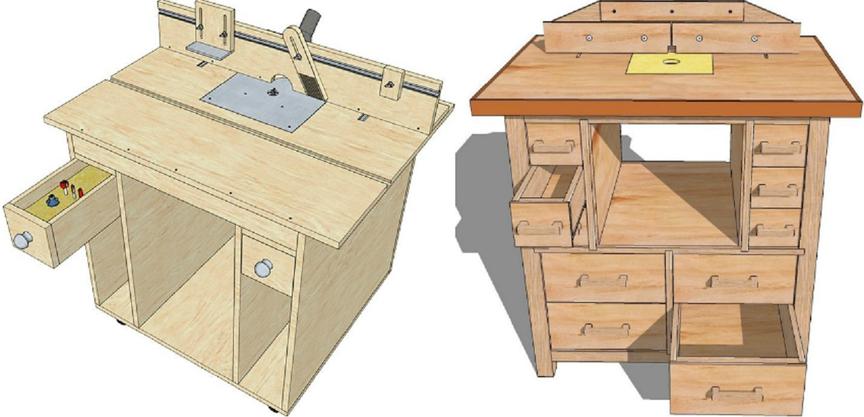

Столешница, рабочий стол. Столешницу можно изготовить из таких материалов: многослойная фанера, доска, ДСП или МДФ. Поверхность должна быть гладкой. Ее следует максимально защитить от повреждений. Часто используется покрытие из пластика, шлифованных досок или металла. Конструкция стола должна позволять хранить все необходимые инструменты и расходные материалы. На фото показаны примеры исполнения.

Электродвигатель. Подходит как асинхронный, так и коллекторный двигатель. Асинхронный прост в эксплуатации, не ограничивает размеров фрез, но достаточно шумлив. Коллекторный электродвигатель отличается доступностью, но его щетки подвергаются износу значительно быстрее.

Важно! Материал следует выбирать с учетом предполагаемых нагрузок (работы по дереву или металлу) и размеров станка.

Изготовление приспособления для стационарного фрезера

Фрезы для станка можно изготовить своими руками. Для этого надо приготовить цилиндрическую заготовку. На ней срезается половина диаметра на участке формирования режущей зоны. Появившийся переход сглаживается. Далее, удаляется еще четверть диаметра, а граница сглаживается. Обработанному участку заготовки придается прямоугольный вид путем срезания нижней части. В результате толщина металла в рабочей зоне должна составить 3–5 мм. Операции проводятся с помощью болгарки или дрели с насадкой, а заточка кромки осуществляется на заточном станке.

Заточку фрезы рекомендуется производить под углом 7–9 градусов. Надфилями с алмазным напылением можно придать кромке любую нужную форму. При изготовлении фрезы сложной формы, заготовку расплющивают и изгибают.

Оборудование для самодельного станка для фрезера

Можно выделить некоторые ответственные элементы конструкции станка, требующие особого внимания.

Плита и подвес привода. Для того чтобы подвесить привод к станочной плите, в ней необходимо сделать проем (окно). Исходя их технических соображений, лучше подходит круглая форма, но в изготовлении проще квадрат. Подвешенный электродвигатель не должен касаться поверхности плиты. На фото показан пример подвески.

При изготовлении самой плиты надо обеспечить оптимальный раскрой. Прочное покрытие нужно на плате мотора, а остальную часть можно делать из более дешевого материала. Между платой двигателя и платой станка оставляется зазор порядка 0,6–1 мм.

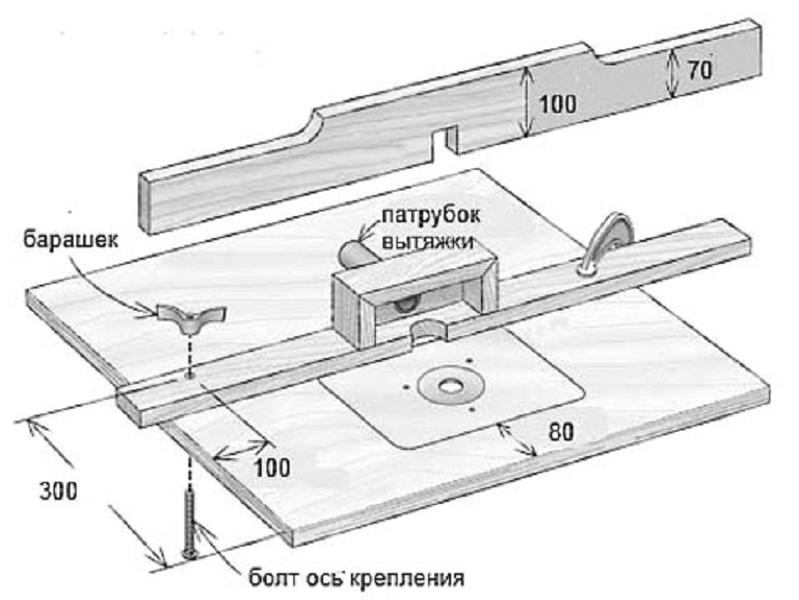

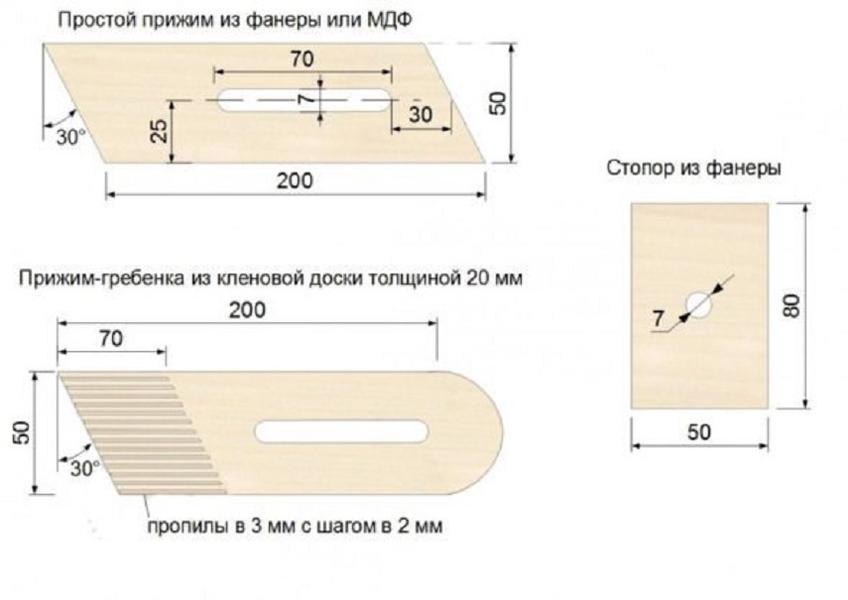

Упор. Чертеж достаточно простого упора приведен на фото. В качестве материала можно использовать многослойную фанеру. Под гребенку и подъемный упор сверлится 4–5 отверстий с отступом 5 см от края выреза. Шаг сверления – 26–30 мм. Боковые упоры закрепляются струбциной.

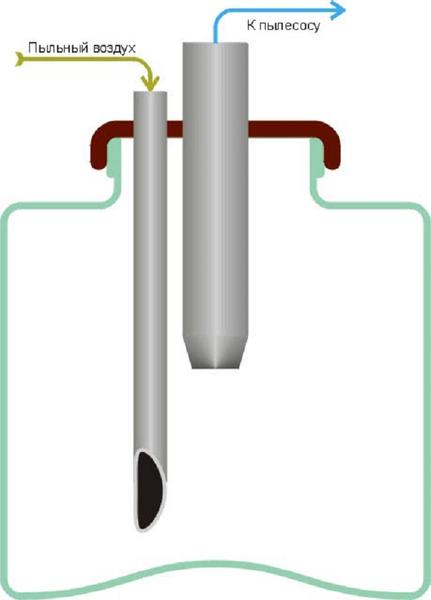

Пылесборник. Для организации такой важной процедуры, как сбор выделяемой пыли, обычно используется пылесос. Желательно обеспечить емкость для пыли объемом 15–20 л. На фото показан пример пылесборника станка. Устанавливается входной патрубок диаметром порядка 20 мм, а вытяжной патрубок – диаметром 30 мм.

Гребенка. Она делается из дерева твердых пород (дуб, бук). Устанавливается с обеих сторон. Первый зуб гребенки укорачивается на 3–4 мм. Крепится она к боковому упору болтами. Чертеж приведен на фото.

Для фрезерного станка вертикального типа важно обеспечить максимальную виброустойчивость оборудования .

Технология изготовления фрезеровального станка своими руками

Сборка самодельного фрезерного станка вертикального типа с нижним приводом производится в следующем порядке:

- Разработка чертежей. Проведение разметки хода движущих деталей.

- Выбор электродвигателя. Подойдет любой мотор мощностью 1–2 кВт на напряжение 220 В со скоростью вращения 700–3000 об/мин. Часто устанавливается двигатель от стиральной машины или пылесоса. Можно установить электродрель с высокой силой вращения. Важно учитывать, что мотор мощностью до 2 кВт позволяет обеспечить глубину обработки до 100 мм. Для увеличения этого параметра придется ставить двигатель на 380 В.

- Сборка станины. Она может иметь болтовое соединение или сварную конструкцию.

- Раскрой и установка плиты станка, в т. ч. формирование отверстия для рабочего органа.

- Закрепление направляющих.

- Подвеска и закрепление электродвигателя.

- Установка шпинделя с патроном на подъемной планке (вертикальный лифт). Закрепление привода.

- Установка упоров и ограничительных планок.

- Монтаж пылесборника.

- Завершение монтажа рабочего стола.

После установки электрического щитка подводится электроэнергия, и начинается испытание станка.

Для осуществления сборки потребуется такой инструмент: сварочный трансформатор, болгарка, электродрель, шуруповерт, электролобзик, ножовка, ножовка по металлу, напильники и надфили, плоскогубцы, отвертки, гаечные и торцевые ключи, штангенциркуль, линейка, угольник.

Горизонтальный фрезерный станок

Второй распространенный вариант исполнения фрезера – горизонтальный станок. Он имеет более простую конструкцию по сравнению с вертикальным типом, но может исполнять меньше функций.

Выбор материалов для фрезера

Различие вертикального и горизонтального расположения шпинделя приводит только к изменению принципа перемещения детали и рабочего органа. Режущий инструмент имеет возможность перемещаться в горизонтальном направлении для регулирования глубины обработки, а шпиндель с салазками двигается вертикально. Заготовка по плите перемещается в основном продольно. Требования к материалам для горизонтального станка аналогичны требованиям к элементам вертикального агрегата. Это прежде всего высокопрочная металлическая станина. Рабочая плита имеет значительные размеры, что требует увеличения прочности столешницы.

Изготовление приспособления для стационарного фрезера

При горизонтальном фрезеровании используются те же фрезы, что и при вертикальной обработке. Их можно сделать самостоятельно по вышеописанной технологии. Чаще всего на горизонтальных станках обеспечиваются такие операции: пазы на торцах и гранях, сверление горизонтальных отверстий, проточка планок, формирование плинтусов и различных длинномерных изделий с рельефом.

Оборудование для самодельного станка для фрезера

Основные узлы горизонтального фрезера имеют определенные особенности:

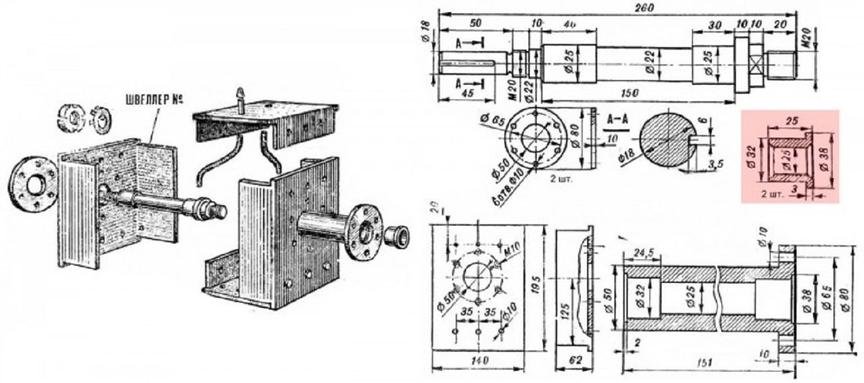

Шпиндель. Он располагается горизонтально, для чего изготавливается специальная опорная система. На фото приведены чертежи приспособления, которое можно использовать в горизонтальном фрезере.

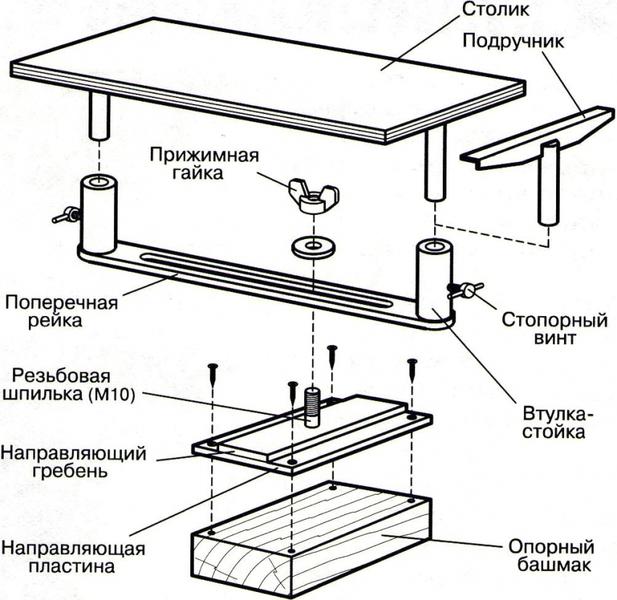

Плита и столешница. В плите горизонтального станка не делается отверстие для рабочего органа. Инструмент подается сбоку. При раскрое формируется простая прямоугольная плита. Наиболее распространенный размер – 75 × 50 см. Схема стола для фрезерного станка приведена на схеме.

Важно! Для горизонтального фрезерного станка обычно ставится асинхронный двигатель повышенной мощности, чтобы обеспечить возможность обработки габаритных изделий.

Технология изготовления фрезеровального станка своими руками

Горизонтальный фрезер собирается в таком порядке:

- Разработка чертежей с проработкой траекторий перемещения подвижных частей.

- Выбор электродвигателя.

- Сборка станины (каркаса) с помощью болтов или с помощью сварочного аппарата.

- Установка электродвигателя в горизонтальном положении на специальных кронштейнах, с выводом вала вбок за пределы столешницы.

- Раскрой и установка плиты (столешницы).

- Установка «вертикального лифта» шпинделя.

- Закрепление шпинделя и ременной передачи.

- Установка устройства для подачи заготовки, упоров и ограничительных планок.

Для питания электроэнергией устанавливается щиток с автоматическим выключателем и рубильником.

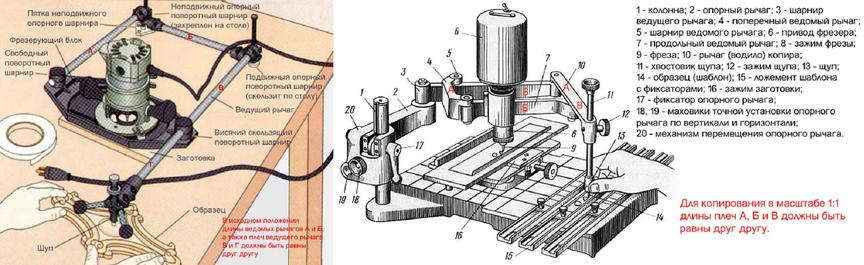

Копировальный фрезерный станок

В наше время в категорию стандартного оборудования переходят копировальные фрезерные станки на основе 2D- и даже 3D-технологий. В первом случае изготавливаются фрезеры с настольным или навесным пантографом. Настольный вариант проще, но точность копирования составляет всего 1 мм. Навесной пантограф дает возможность обеспечить высокую точность обработки и даже производить гравировку.

Выбор материалов для фрезера

Для изготовления копировального фрезера рекомендуются следующие материалы:

- коленный цементированный полированный вал диаметром 16 мм;

- подшипники линейного типа – 2 шт.;

- направляющие рельсы длиной 90 см – 2 шт.;

- прямоугольная труба 30 × 60 мм и 40 × 40 мм с толщиной стенки не более 3 мм;

- металлическая пластина 90 × 10 см;

- концевые стойки – 2 шт.;

- коромысло для крепления копира и фрезы – 2 шт.;

- подвижная муфта – 2 шт.;

- муфта корончатого типа для поворота детали и шаблона.

Размеры всех элементов уточняются при разработке детального чертежа.

Изготовление приспособления для стационарного фрезера

Принцип действия копировального фрезера основан на повторении движений копира по шаблону. Фреза должна в точности повторить форму шаблона. Для этого необходим высококачественный инструмент из быстрорежущей стали. Обработка ведется на плоских и криволинейных поверхностях. Широко применяются фрезы-граверы. Разновидности фрез приведены на фото.

Оборудование для самодельного станка для фрезера

Важным элементом станка является пантограф, с помощью которого и обеспечивается постановка задачи для фрезера. На фото показан принцип действия рисовально-чертежного пантографа с масштабированием. Такое простое устройство позволяет копировать детали в разном масштабе, смещая режущий инструмент относительно нулевой точки.

Для изготовления 3D-станка копир имеет 4 степени свободы, что позволяет воссоздавать объемные модели. Такой аппарат показан на фото.

Технология изготовления фрезеровального станка своими руками

Фрезерно-копировальный станок изготавливается в таком порядке:

- Из профильной трубы 40 × 40 мм формируется основание станка и небольшие вертикальные стойки.

- Из трубы 30 × 60 изготавливаются опоры для рельсовых направляющих.

- С помощью сварки собирается каркас и основная конструкция. Швы зачищаются.

- Направляющие закрепляются строго параллельно.

- Монтаж основания с рельсовыми направляющими.

- На металлической пластине сверлятся отверстия для подшипников и стоек.

- Изготавливается подвижный элемент путем закрепления коромысел длиной 300 мм.

- Подвижный элемент надевается на вал через подшипники.

- Конструкция размещается на пластине шириной 100 мм.

- Навесная конструкция устанавливается на направляющие через разрезные подшипники. Закрепляются концевики.

- На концах коромысла фиксируются подвижные муфты, щуп и фреза.

После связки всех элементов муфтами конструкция приобретает нужную подвижность.

Выводы: какой фрезер лучше и проще сделать своими руками?

Ответить на вопрос о том, какой фрезерный станок лучше, однозначно нельзя. У всех разновидностей есть свои плюсы и минусы. Горизонтальные станки подходят для крупных деталей при большом их количестве, например при изготовлении мебели. В них хорошо гасится вибрация. Для разовых небольших деталей из дерева больше подходит вертикальный тип с нижним приводом. При обработке заготовок из металла предпочтительней выглядит вертикальный станок с верхним приводом. Копировально-фрезерные агрегаты – это современный подход для точного воспроизводства изделий по образцу. Главный их недостаток – сложность изготовления.

Перед выбором конструкции полезно ознакомиться с дополнительными фотоматериалами по конструированию и эксплуатации самодельных фрезерных станков. В домашней мастерской такое оборудование займет достойное место. При правильном подходе и учете рекомендаций опытных мастеров станок, сделанный своими руками, обеспечит разные способы обработки изделий и прослужит много лет. Он способен достойно заменить дорогостоящее заводское оборудование.

Источник