- Как сделать талрепы своими руками

- Как сделать талреп своими руками

- Устройство талрепов

- Применение различных видов талрепов

- Талреп кольцо-кольцо, предельные нагрузки

- Назначение талрепа

- Устройство и характеристики

- Муфты

- Материал

- Размеры и вес

- Виды талрепов

- Грузоподъемность, маркировка и цена

- Как выбрать талреп?

- Что нужно знать о талрепах?

Как сделать талрепы своими руками

Самодельное натяжное устройство (талреп) для антенных оттяжек конструкции RA9FCP

Принимая во внимание высокую стоимость талрепов и их отсутствие в армейских «заначках» (столько лет прошло после Союза), предлагаю самодельную конструкцию, при изготовлении которой не требуются токарные работы, при этом талреп удобством и прочностью в эксплуатации не уступает имеющимся в продаже. Смотрел различные публикации, аналогов не встретил, хотя идея лежит на поверхности.

Последовательность изготовления талрепа:

1. Изготовив шпильку, навинчиваем на нее две гайки на расстоянии 55 мм от края шпильки до ближайшей гайки, затягиваем гайки плотно друг к другу, до совмещения граней (или почти, не сорвать резьбу!). Закрыв резьбу, свариваем между собой гайки. Осторожно! Если брызги сварки попадут на резьбу, то шпильку, скорее всего, придется выбросить!

2. По размерам обрезаются нижний и верхний корпуса из трубы подходящего диаметра, соблюдая перпендикулярность реза (вот здесь бы станок!)

3. При необходимости пара «нижний корпус – гайка» подбираются припиливанием углов гайки или (и) продольными симметричными пропилами (2-4) ножовкой нижнего корпуса (обрезка трубы) на достаточную длину (20-40 мм) с последующей частичной запрессовкой гайки ударами молотка в корпус.

4. Накручиваем на шпильку вспомогательную гайку и, положив на нее шайбу, вставляем в нижний корпус со стороны противоположной привариваемой гайки. Закрутив шпильку в привариваемую гайку, затягиваем ее до того момента, пока основная гайка не сядет на свое место в корпусе. Проверяем симметричность гаек относительно корпуса, при необходимости правим. Закрыв резьбу, проводим кольцевую сварку гайки с корпусом. После сварки вывинчиваем шпильку и привариваем проушину из проволоки «катанки» диаметром 8 мм.

Рис. 1 Эскиз талрепа. Сечения корпусов показаны желтым цветом, черным показаны места сварки.

5. Привариваем шайбу к верхнему корпусу (небольшая фитюлька, но как-то надо ее обозвать), после чего привариваем к нему проушину.

6. Далее привариваем последнюю гайку к шпильке в этом корпусе, проверяем, чтобы верхний корпус свободно вращался относительно шпильки — гайка не должна цеплять за проушину, т.е. ее размер между углами граней должен быть меньше диаметра корпуса.

Перед окончательной сборкой проводим покраску талрепа, наносим смазку, собираем, завинчивая шпильку до упора, при этом конец шпильки выходит за пределы корпуса. Аккуратно деформируем конец шпильки, повреждая резьбу (лучше сваркой), это необходимо для недопущения ошибочного разъединения частей талрепа при регулировке натяжения оттяжек мачты.

Не забудьте во избежание накопления воды в корпусах, крепить к оттяжке, идущей в сторону мачты верхнюю проушину талрепа.

Изменение длины талрепа максимальное до 220 мм

Хочу порекомендовать самодельную «колхозную краску», которую изготавливали электромонтажники «Сельхозэнерго» г. Константиновска Ростовской обл. в советские времена, при покраске трубной электропроводки в химически агрессивных средах-помещениях птицефабрик, свинокомплексах, там она выдерживала около 5лет. У меня мачта антенны была покрашена этой краской в один слой без обработки поверхности и простояла 8 лет, следов ржавчины через краску видно не было. Состав ее следующий: на 1 литр бензина (керосина, солярки) около 200-400 г. битума размельчить и перемешивая состав 2 раза в день в течение 2-х недель, получим дешевую и качественную краску! Этот процесс при желании можно значительно ускорить. Краска сохнет дня три (на солярке дней 5) при 25 градусах. Для пробы можно попробовать сделать баночку и покрасить.

Что-то подобное видел в продаже, но цена не понравилась. Сейчас в городе можно свободно и сравнительно недорого приобрести шпильки М8 -12 с цинковым покрытием, длиной где-то до 1600 мм. В сельской местности можно попытаться найти прутки диаметром от 8 до 12 мм и нарезать резьбу с помощью соответствующей плашки.

Трубы ½; ¾; 1 дюйм или любые подходящие по размеру, подбираются совместно с гайками, допустимо использовать и бывшие в употреблении, в зависимости от их состояния.

Проушины изготавливаются, согнув проволоку «катанку» диаметром 8 мм или пруток, таким же или большим диаметром.

Конструкция талрепа достаточно технологичная, при желании ее можно поставить на поток, скооперировавшись нескольким радиолюбителям, особенно при доступе к токарному станку, можно точить втулки с резьбой вместо гайки, точно под размер трубы – подгонка в этом случае исключается. Ничто не мешает изготавливать мощные талрепы, используя шпильки более 12 мм с усиленными резьбовыми втулками.

Если у кого-то есть предложения по доработке, пишите!

Подробно расписал потому, что не все имеют слесарный опыт, а сделать хочется, успехов!

Источник

Как сделать талреп своими руками

Различные приспособления, изготавливаемые в настоящее время, призваны облегчить выполнение тех или иных видов работ. Сегодня поговорим об одном из распространенных натяжных инструментов, имеющих непривычное многим обывателям название – талреп.

Устройство талрепов

Изначально слово «талреп» имеет голландское происхождение. Приспособление это применяется для стягивания различных тросов, проводов и т.п. Широкое использование талрепа было связано и с натяжением корабельных снастей.

Принципиальная схема данного стяжного устройства представлена тремя основными элементами. Первый из них – корпус (кольцо), имеющий открытое или закрытое исполнение и два соосных отверстия с резьбой, расположенных друг напротив друга.

Для обеспечения работы приспособления обязательным условием является наличие разнонаправленной резьбы – левой и правой.

Второй и третий элементы устройства винтового зажима – резьбовые стержни, имеющие на концах те или иные варианты зацепов, к которым и осуществляется крепление стягиваемых канатов, проводов, лент и т.п. Аналогично резьбе в отверстиях корпуса, резьба на винтах так же должна быть разнонаправленной. Так что сборка одного талрепа из двух поврежденных может быть проблематична.

Из зацепов, используемых в талрепах, встречаются следующие виды:

В зависимости от назначения могут быть различные комбинации зацепляющих приспособлений в различных талрепах.

Принцип работы винтового стяжного приспособления основан на встречном движении винтов при вращении корпуса. Это обеспечивается наличием разнонаправленной резьбы. При необходимости ослабления стяжки корпус вращают в противоположном от рабочего направлении. При небольших нагрузках и размерах диаметров стержней движение корпуса может осуществляться вручную. При возрастании нагрузки применяют различные рычажные приспособления – стальные стержни различного диаметра или специальные вилковые зацепы.

Диаметры резьбовых стержней, применяемых в талрепах, сильно варьируются и зависят от предполагаемой рабочей нагрузки. Стяжки с тонкими деталями выдержат небольшие усилия, более толстые способные удерживать ванты автомобильных мостов.

Применение различных видов талрепов

Многообразие зацепных приспособлений призвано значительно расширить использование винтовых стяжек. Выбор того или иного зацепа напрямую зависит от условий работы и назначения конкретной пары винтов.

В случае наличия на конце закрепляемого троса крюка могут быть применены все варианты зацепов. При наличии петли наиболее удобны крюк или вилка со съемной перемычкой. Во избежание выскальзывания рабочего стержня из гнезда он дополнительно оснащается проволочной чекой, которую необходимо фиксировать до начала натяжения.

Чаще условия крепления требуют использования разноименных зацепов в одном талрепе. Исходя из этого, следует приобретать новое приспособление при изменении условий работы, а не приспосабливать имеющееся под все виды работ.

Все талрепы выпускают в коррозионностойком варианте с металлическим покрытием. Корпус может изготавливаться как открытым, так и закрытым.

Второй вариант более приемлем в местах возможного контакта приспособления с различными металлическими деталями и инструментами, способными привести к деформации резьбы на стержнях.

Талреп кольцо-кольцо, предельные нагрузки

Одним из видов винтовых стяжек является талреп, имеющий на обоих винтах кольцевые наконечники.

Подобный вид, как и другие, не рекомендуется применять при подъемных работах. Их назначение – натягивание тросов и такелажных лент при фиксации конструкций в строительстве или грузов на транспорте.

Талрепы кольцо-кольцо (петля-петля) принципиально не отличаются от приспособлений других видов. Основным материалом для их изготовления является углеродистая сталь. Готовые детали дополнительно оцинковывают, так как основная работа стяжек осуществляется на открытом воздухе, что может привести к их коррозии.

Для разграничения по рабочей нагрузке талрепы кольцо-кольцо определенным образом маркируются. Основными показателями марки служат диаметр резьбы и предельный ход винтов, определяющий величину сжатия. Встречаются приспособления со стержнями от 5 мм, выдерживающие нагрузку в 400 кг, до 32 мм и предельными нагрузками в несколько десятков тонн.

Ход винтов зависит от длины корпуса, поэтому при равном диаметре винтов талрепы могут иметь насколько модификаций.

При использовании приспособления в заведомо напряженных режимах работы необходимо выбирать сварные кольца. Этот аспект значительно повышает «выносливость» стяжки и обеспечивает высокое качество работы и безопасность. Во избежание разрушений и деформации стержней категорически не рекомендуется подвергать талрепы боковым (неосевым) нагрузкам. В случае малейшей деформации какой-либо из деталей зажим следует немедленно ослабить и заменить дефектный узел.

Для безопасности работы необходимо внимательно исследовать любой из вновь приобретенных талрепов, а так же приспособления, проработавшие длительный период под нагрузкой. Особое внимание следует уделить следующим характеристикам:

качество резьбы – она должна иметь правильную треугольную форму с полными вершинами; трапециевидность вершин резьбового профиля влечет замену деталей или всего приспособления; категорически не допускается отсутствие одного или нескольких витков резьбы как на стержнях винтов, так и в отверстиях корпуса.

качество корпуса – поскольку корпус воспринимает передаваемые ему нагрузки, образование мельчайших трещин и сколов может привести к непоправимым последствиям;

ход винтов – необходимо «на холостом ходу» убедиться в легкости хода винтов, их легком закручивании и вывинчивании, чрезмерные нагрузки при заклинивании резьбы могут привести к ее дефектам и разрушению.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

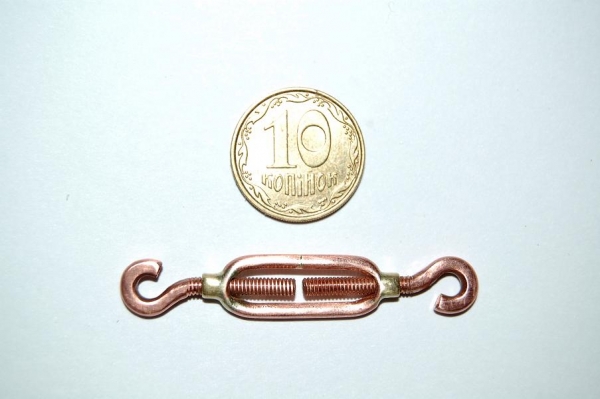

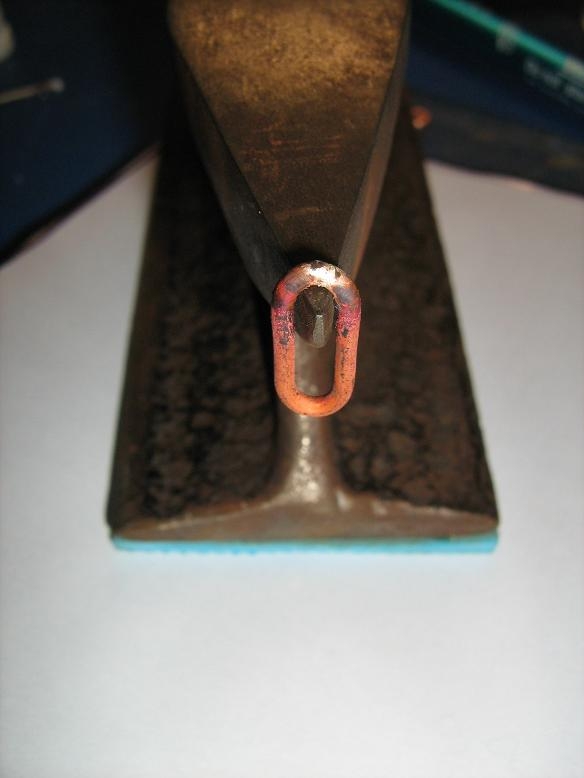

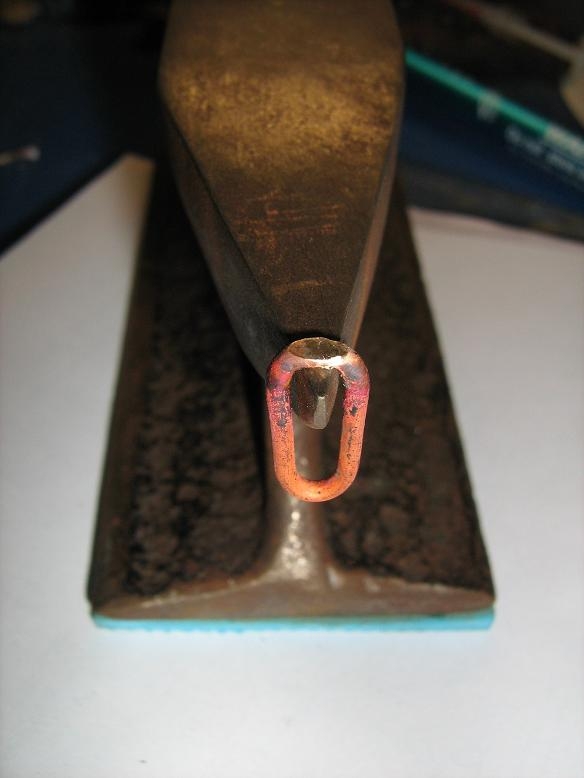

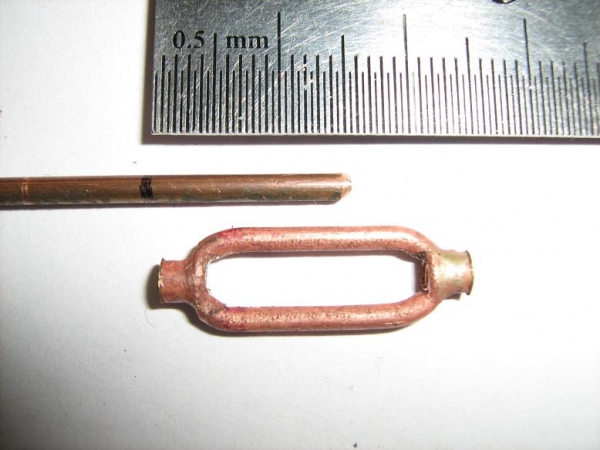

Изготовил данный девайс сегодня на работе, пробный вариант для будущей работы.

Решил спросить и публики, нужен ли кому ворк данного изделия?

Если да то на днях буду делать еще такие же, за одно и по фотографирую весь процесс.

Если нет то удалю тему! Спсб всем отписавшимся в коментах.

И снова здрасти!

В первых строчках своего блога сразу хочу передать пламенный привет Бабе-Яге!

Ну а далее приступим к ворку!

Для начала предоставлю перечень инструментов которые Вам пригодятся для изготовления талрепа.

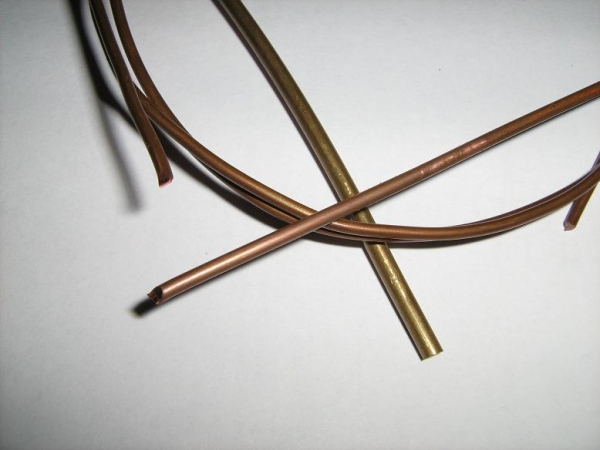

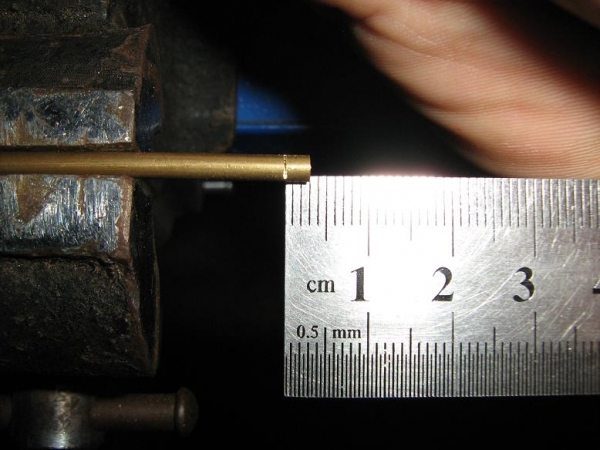

Далее металл который я использовал для данного изделия, поволока 1,9 мм 2,2 мм 3,1 мм

Кусок от клапана, какого именно не знаю!

Проволоку 1,9 мм изгибаем вокруг клапана 10,9 мм.

Откусываем бокорезами, в идеале если будет массовое изготовление то рекомендую резать проволоку лобзиком дабы экономить металл, так как при откусывании бокорезами много идет отходов.

Далее крепим ее в третью руку, у каждого она своя, у меня она вот такая как на фото.Изготовленная из крокодила пост советского пространства, проволоки, металлической стойки сваренной из прутка и пластины.

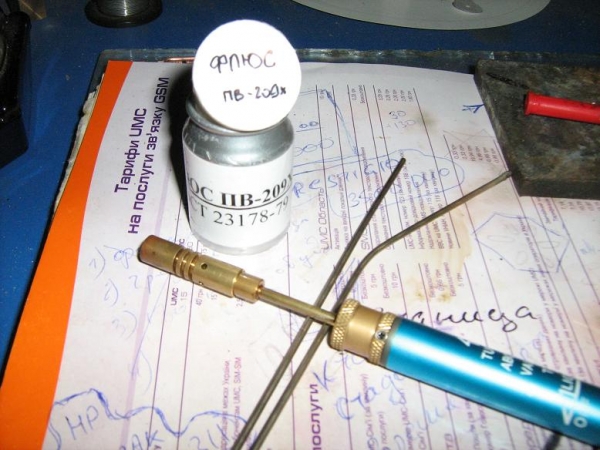

Припой, если честно не знаю какой но стоит 40 грн и флюс, какой именно видно на фото.При пайке я нагреваю малость припой и окунаю его в сухой флюс, до прилипания на него малость белого порошка(порошок и есть флюс, не подумайте ничего плохого)))), далее идет полный нагрев до плавки и желаемого результата!

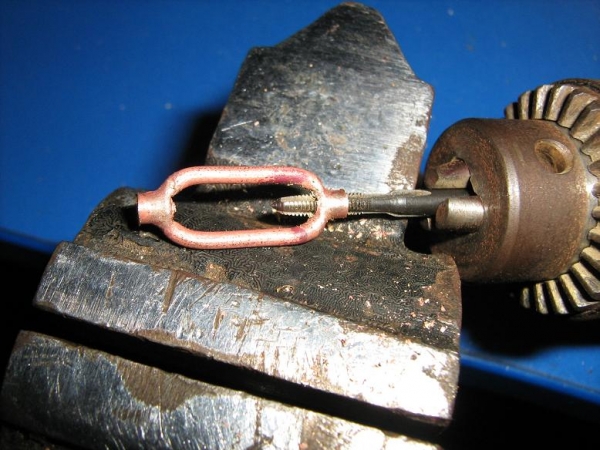

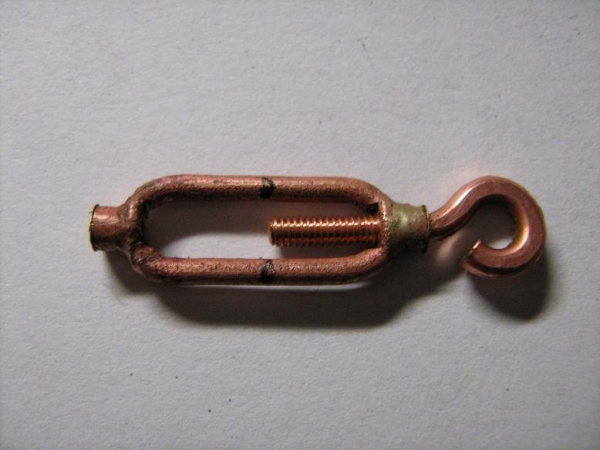

Спаяли, приступаем к следующему процессу.

С помощью плоскогубцев сгибаем круг в овал.

Далее с помощью маленькой наковальни формируем площадку.

С одной стороны.

Далее берем проволоку 3,1 мм и отрезаем от нее боченки по 3 мм.Предварительно запилив и выровняв одну из сторон.

Оба боченка готовы к пайке.

Спаяв кольцо, и боченки в единое целое стал вопрос в травлении изделия в лимонной кислоте.

В общем титановый ковшик я еще себе не прикупил поэтому решил выкрутиться с помощью подручных средств))

Подарил как то мне знакомый вот таких алюминиевых баночек, откуда они мне не известно, но как говорится в хозяйстве пригодятся, забрал))

В общем пригодилось))Прикрутил ручку и вуаля)))

Подровняли по плоскости и по размеру.

Далее приступаем к разметке перед сверлением.

Инструменты для сверления.

Отцентровали центровкой 1 мм.

Просверлили сверлом насквозь 2 мм.

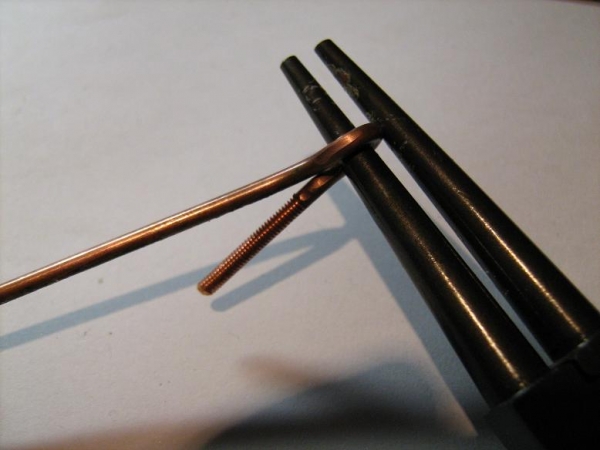

Далее приступаем к нарезке резьбы метчиком.Способы крепления метчика можно выбрать разные, но не рекомендую пользоваться моим вариантом, так как с помощью моего варианта можно легко сломать метчик если жестко крепить изделие в котором нарезается резьба.Если держать в руках то вполне нормальный выход из ситуации не имея метчикодержателя))).

Леркодержателя у меня тоже пока нету, но как говорится унывать не стоит.Бурная фантазия всегда выручает))).В загали при нарезании резьбы 2,5 мм на проволоке с диаметром 2,2 мм леркодержатель можно не использовать!

Берем проволоку диаметром 2,2 мм и отмеряем 15 мм от края.Предварительно подравниваем торец и снимаем фаску, для более плавного начала резки резьбы.

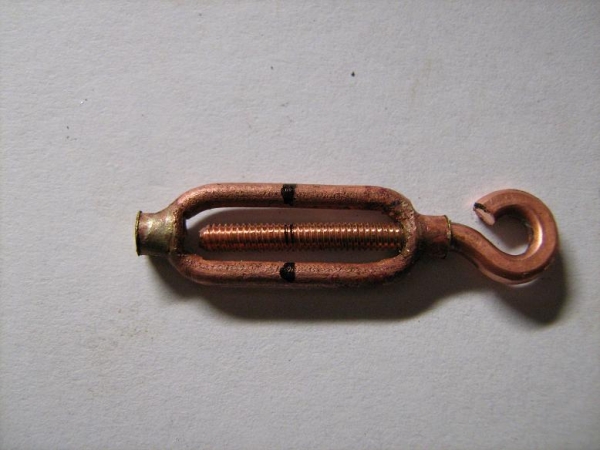

После нарезки резьбы берем круглогубцы и начинаем гнуть будущий крюк.

После выгибания и обрезки я малость разравниваю на наковаленке и приплюскиваю крюк.

После выравнивания, приплюскивания дорезаем резьбу до тех пор пока крутится лерка.

Далее откусываем лишнее, то есть меряем до средины изделия и обрезаем.

Со второй стороной поступаем так же.

Далее с помощью подручных средств шлифум, полируем и получаем изделие как на первом фото)))

В общем всем спасибо за внимание, спасибо за понимание)))

Задаем вопросы отвечаем чуть ниже)))

Практически любые такелажные работы не обходятся без использования специального ручного устройства называемого талреп.

Система этого инструмента предельно проста, и надежна, т.к. обеспечивает высокую прочность соединений и удобство работы с ними.

Этот натяжитель троса используется там, где человеческой силы попросту недостаточно, причем натяжка сохраняется продолжительное время.

Кроме сферы строительства, талреп применяется на судах, при создании между домами кабельных сетей, и даже для натяжения канатов на спортивных рингах.

Когда-то эти устройства использовали и в авиации.

Назначение талрепа

Талреп предназначен для регулировки натяжения канатов, тросов, кабелей и цепей.

Используется он для большинства такелажных и монтажных работ.

Основное его достоинство – способность выдерживать высокие нагрузки при работе с тяжелыми грузами.

Устройство и характеристики

Талреп – разновидность винтовых стяжек.

Его конструкция состоит из следующих элементов:

• Муфта – корпус с двумя отверстиями, в которых нарезана разнонаправленная резьба с противоположных сторон.

• Пара грузозахватных элементов.

Каждый из них является стержнем с нарезанной резьбой, с противоположной стороны которого расположен крепежный зацеп – оголовок.

Оголовок может быть разной формы формы: в виде вилки, крюка (гака) или кольца (петли).

• Подкладные шайбы – предназначены для равномерного распределения нагрузки.

• Стопорные гайки – предотвращают самостоятельное ослабление натяжителя. Они вместе с шайбами входят в комплект этого инструмента.

Принцип работы устройства заключается во встречном движении оголовков при вращении корпуса.

Если стяжку необходимо ослабить, вращение муфты выполняется в противоположную сторону.

Выборка слабины каната, при небольшом диаметре стержней и невысокой нагрузке, может выполнятся вручную.

Стягивание осуществляется при помощи различных рычажных приспособлений, например, стальных стержней.

Использование талрепов в работе обосновано:

Требования к характеристикам регламентированы следующими стандартами:

• ГОСТ 9690-71 – отечественная стандартизация

• DIN 1748 и DIN 1480 европейская стандартизация

• ASTM F1145-05 –стандарт США

• ОСТ 5.2314-79 – отечественный стандарт для судовых талрепов

Муфты

Согласно ГОСТ 9690-71, муфты производят тремя способами:

Кроме этого, их делают закрытого и открытого типа.

Последние имеют несущую способность до 6,3 тонн.

Для закрытого корпуса — до 20 т.

При этом для сварных изделий любой конструкции этот показатель не превышает 1,5т.

Материал

При изготовлении используются следующие стали:

• Марки 35 высокого качества, согласно ГОСТУ 1050.

Степень прочности на растяжение достигает 540 МПа.

Самый распространенный вариант.

• Модификации Ст. 3, Ст. 3кп, согласно ГОСТу 380.

Сталь подвергается термической обработке, после чего ее прочность на растяжение достигает 450 МПа.

Используется там, где нет больших нагрузок.

• По методу горячего цинкования;

Изделия, на которые предполагается воздействие агрессивных сред, изготавливаются из нержавеющей стали типа 10Х17Н13М2Т (аустенитная с устойчивостью к кислотной среде).

Такие кислостойкие талрепы используются в местах с повышенными требованиями.

Размеры и вес

• Диаметр резьбы: M6 – M56.

• Допустимая нагрузка: 0,1 – 20 тс (тонн силы).

• Общая длина типовых изделий: 230 – 603 мм.

• Вес типовых изделий (зависит от конструкции и материала изготовления): 0,05 – 60 кг и более.

Виды талрепов

Талреп по исполнению муфты может быть:

• Открытый сварной – используется в несложных ситуациях.

Обозначается, как ОС.

Изготавливается из маломагнитных и углеродистых сталей.

• Открытый штампованный – ОШ.

Материал – маломагнитные и углеродистые стали.

• Закрытый сварной — резьба штоков находится внутри пустотелого корпуса по соображениям безопасности.

В случае разрушения захвата по резьбе, его остатки остаются внутри, а не разлетаются по сторонам.

Отличается высокими эксплуатационными характеристиками.

Обозначается, как ЗС.

Материал – углеродистые стали.

По типу оголовков.

• Ухо-ухо. С двумя кольцами, обозначается, как УУ.

• Вилка-вилка. Условное обозначение ВВ.

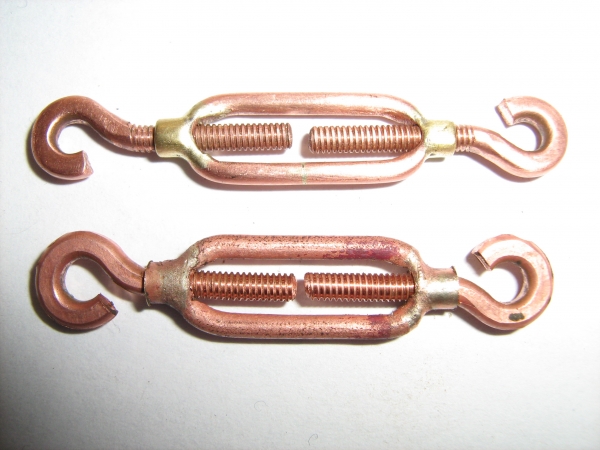

• Гак-гак – ГГ (крюк-крюк).

• Вилка-ухо – талреп ВУ.

• Вилка-гак – известен, как ВГ.

• Ухо-гак – талреп ГУ.

Для каждой поставленной задачи используются талрепы в определенной комплектации и конкретной маркировки.

Например , варианты УУ применяются для изменения натяжения тросов, цепей или канатов, на конце которых имеется крюк.

Модели с оголовками ВВ подходят для стягивания двух тросов, концы которых завернуты в петли.

ВГ используется для притягивания троса с петлей к неподвижной опоре, за которую можно зацепится крюком.

ВУ применяются, если требуется притянуть канат с петлей на конце к опоре с имеющимся крюком.

Классический талреп по назначению может быть:

• Судовой – используется в судоходном деле преимущественно для крепления грузов на кораблях.

Обладает повышенными характеристиками прочности, большим весом и размерами.

• Строительный – применяется для фиксации различных элементов конструкций, установки растяжек, а также для фиксации грузов на платформах полуприцепов.

Среди нестандартных вариантов следует отметить:

• Шлюпочный талреп с глаголь-гаком.

• Гамбургский (винтовая стяжка).

В отличии от стандартного варианта, имеет два концевика в форме вытянутых ушек, с одной стороны которых находятся резьбовые отверстия.

Эти ушки накручиваются на стержень с разнонаправленными резьбами по разные стороны от его центра.

Регулировка натяжения производится вращением стержня.

Это грузовой талреп, так как используется исключительно для крепления грузов.

• Автомобильный талреп (ременной рэтчет) – используется для фиксации грузов в кузовах, прицепах и полуприцепах автомобилей.

Представляет собой храповый механизм из легированной стали, которым стягиваются прочные крепежные ленты.

Бывает цельным и двухкомпонентным.

Первый вариант больше подходит для стягивания между собой отдельных элементов груза, а второй, за счет двух концевиков в виде крюков – для фиксации груза к неподвижным элементам кузова.

Грузоподъемность, маркировка и цена

Маркировка талрепа содержит условное обозначение типа головки, длины муфты без учета колец и размер резьбы с указанием, с какой стороны находится левая нарезка.

Тип изделия и его покрытие указывается в сопроводительной документации.

Что же касается грузоподъемности (предельная нагрузка) она иногда отмечается в тех же документах к изделию, зависит от типа грузового захвата и размера резьбы.

Ознакомится с полным списком можно, воспользовавшись соответствующей таблицей.

В качестве примера:

• M6 – 40 кг для крюка, 100 кг для ушка;

• M8 — 80 кг и 200 кг соответственно;

• M10 — 150 кг и 500 кг.

Стоимость зависит от размеров, материала, покрытия, типа и других параметров.

Для примера, самый простой вариант стандарта DIN1480 с резьбой M6 обойдется в сумму от 70 рублей, в то время как судовое изделие ГОСТ 9690-71 с резьбой М56 будет стоить около 19 тыс. рублей.

Самые распространенные натяжители обойдутся в 400 – 1500 рублей.

Как выбрать талреп?

Важнейший параметр при выборе устройства – его максимальная эксплуатационная нагрузка.

Изделия, которые используются для фиксации различных агрегатов и грузов в вертикальном положении, должны иметь приличный запас в 600 – 900%.

При работе с талрепами важна безопасность.

Определяющим в этом деле является то, насколько хорошо канат или трос обхватывает зацеп.

Самыми безопасными являются варианты вилка-вилка, где крюк стропа перекрывается пальцем, изготовленным из закаленной стали.

Варианты с двумя гаками наименее безопасны.

Выбирая талреп, следует ознакомится с его маркировкой, которая строго обязательно должна присутствовать на корпусе.

Сертифицированные изделия, как правило, сопровождаются соответствующими документами.

Кроме нагрузки, важным фактором является размер устройства, если планируется его эксплуатация в ограниченном пространстве.

Внимание обращается и на наличие, и степень антикоррозийного покрытия.

Если к изделиям предъявляются особые эксплуатационные требования, они могут оснащаться дополнительные устройствами, например , храповым механизмом.

Перед покупкой и использованием талрепа, его необходимо проверить на:

• Совпадение типа резьбы оконечных частей и корпуса;

• Отсутствие любых повреждений;

• Отсутствие износа, каких-либо перекосов и искривлений;

• Отсутствие трещин, заусенцев, борозд.

Следует убедиться, что в комплект входят стопорные гайки, которые обязательно должны использоваться в работе.

В противном случае механизм под нагрузкой способен самопроизвольно раскручиваться.

Если требуется замена одного или обоих оконечных элементов, подбираются аналогичные варианты, причем обязательно проверяется их соответствие прикладываемым нагрузкам.

Что нужно знать о талрепах?

К талрепам относятся и так называемые цепные рэтчеты – натяжители, которые используются для фиксации длинномерных грузов.

Стягивание тросов происходит за счет скручивания расположенной между захватами стяжной цепи.

Состоит это устройство из следующих элементов:

• Вантовый натяжитель (цепь);

• Механизм натяжения (храповое колесо, насаженное на вал с трещоткой).

В простейшей конструкции рэтчета выборка слабины натяжения производится не храповиком, а специальным рычагом, которым выполняют качательные движения.

Источник