- Как сделать тюковальный пресс для сена своими руками

- Тюковальный пресс из подручных материалов

- Основные этапы работ

- Как сделать тюк сена с помощью самодельного пресса

- Размеры и вес готового тюка

- Пресс для сена своими руками-от простого до сложного

- Как работает пресс

- Ручной пресс из деревянного ящика

- Автоматический, мобильный пресс для изготовления тюков

- Видео работы пресса для сена

- Самостоятельная сборка рулонного пресса-подборщика к мотоблоку

- Пошаговое описание работ

- Соломобетонные блоки: изготовление своими руками

- Предъявляемые требования

- Как создать соломеннобетонный блок своими руками?

- Технические особенности соломенных блоков

- Положительные моменты домов из соломенных блоков

Как сделать тюковальный пресс для сена своими руками

Заготавливая сено для домашнего скота, необходимо позаботиться о том, чтобы его удобно было хранить. Существуют разные способы.

Самый простой — навалить стог сена нужной высоты и накрыть его сверху пленкой (для защиты от дождя и снега). Однако данный способ подходит в основном для хранения сена на улице.

Чтобы можно было хранить сено в сарае или другом хозяйственном помещении, нужно сделать тюки подходящего размера. Делается это методом прессования — при помощи простого приспособления (пресса).

Советуем также прочитать: как, не прилагая особых усилий, достать наглухо забитый в землю кусок металлической трубы. Подробнее об этом читайте здесь.

Тюковальный пресс из подручных материалов

Изготовить приспособление для тюковки сена вы можете своими руками, используя для этого простые и доступные материалы.

В данном случае автор использует куски ДСП от старого шкафа. Если у вас нет ДСП, то можно взять за основу и другие материалы: фанеру, OSB, обычные доски. В общем — все, что будет в наличии.

Основные этапы работ

Первым делом отпиливаем заготовки, и собираем ящик (с дном или без) подходящего размера и формы (например, можно сделать квадратный или прямоугольный ящик).

Спереди делаем дверцу (крепим кусок ДСП на мебельные петли), чтобы можно было доставать готовый тюк сена.

Сверху крепится откидная крышка с рычагом. Для изготовления рычага потребуются:

- профильная труба 40х40 мм;

- стальной уголок 40х40 мм;

- стальной уголок 50х50 мм.

Как сделать тюк сена с помощью самодельного пресса

В верхней части задней стенки ящика вкручиваем пару саморезов и крепим концы бечевки. Протягиваем веревку вдоль стенки и оставляем на дне. Концы выводим за пределы ящика.

Открываем дверцу, и укладываем небольшое количество сена. Потом дверцу нужно закрыть, а дальнейшая закладка сена осуществляется уже через верхнее отверстие.

Трамбуем сено руками, после чего накрываем крышкой, и спрессовываем тюк путем давления на рычаг.

Открываем дверцу, пропускаем через пазы верхние концы бечевки, и связываем тюк сена, чтобы он не распадался.

Размеры и вес готового тюка

С помощью данного самодельного пресса можно делать тюки размером 50х50х80 см. При это вес каждого тюка будет составлять около 10 кг.

На изготовление одного тюка при должной сноровке (если вы никогда ранее этим не занимались — потребуется сначала набить руку) потребуется 5-7 минут.

Подробнее о том, как сделать тюковальный пресс для сена, вы можете посмотреть на видео ниже. Данной идеей с нами поделился автор YouTube канала SeReGa Gr. MasterOK.

Источник

Пресс для сена своими руками-от простого до сложного

Как работает пресс

В зависимости от способа формирования брикетов различают пресс для сена на мотоблок двух типов: тюковой и рулонный. Пресс рулонный для сена своими руками прижимает сено к специальной решетке, в результате чего образуется цилиндрический блок с серединой небольшой плотности. Чтобы рулон в дальнейшем было удобно транспортировать и хранить, его обвязывают бечевкой.

Ручной пресс из деревянного ящика

Для изготовления пресса можно взять обыкновенный деревянный ящик. В него нужно положить сено, утрамбовать как только можно, сверху закрыть крышкой, и приложить гнет. Спустя пару дней мы достаем из ящика компактный аккуратный брикет.

Чтобы получить самодельный пресс для сена своими руками, можно использовать принцип чеснокодавки.

Внутрь вкладывается сено, сверху придавливается прессом. Когда один фиксировано держит пресс, другой связывает сено бечевками, чтобы оно не распадалось.

Автоматический, мобильный пресс для изготовления тюков

Во время заготовки сена очень полезным станет приспособление для образования тюков. Спрессованное сено гораздо проще и быстрее загружать, перевозить, разгружать в хранилище. Кроме того, в таком виде сено лучше сохраняет свой питательный состав.

Размеры загрузочной камеры таковы: длина – 250 см, высота – 50 см, ширина – 40 см. Для ее изготовления берем профильную трубу 20 на 40 мм и листовое железо толщиной 1,8 мм. Чтобы изготовить поршень, берутся профильные трубы 20 х 40 мм. Чтобы получить штангу поршня, две профильных трубы 30 х 30 мм свариваем между собой. Для перемещения поршня задействуются направляющие ролики. На штангу поршня посредством шкива передается усилие лебедки с помощью стального троса диаметром 5 мм.

Когда сено сжато, поршень возвращается в исходную позицию при помощи капронового шнура. Для изготовления лебедки используем укороченный ролик транспортер. Катушка лебедки имеет ширину 130 мм. Это катушка с двумя секциями – с намотанным стальным тросом на одной секции, и капроновым – на другой. Сбоку лебедки прикреплена сваркой ведомая звездочка с 45 зубьями. Толщина вала лебедки – 30 мм. Лебедка вращается с помощью шарикоподшипников.

На штурвале размещена ведущая звезда с 14 зубьями. Рычаг штурвала имеет длину 1680 мм. Чтобы его изготовить, берем профильную трубу 20 х 40 мм и свариваем между собой крестообразно. Для передачи вращения на лебедку используется роликовая цепь от сельскохозяйственной техники. Загрузочную дверцу изготовляем из той же профильной трубы 20 х 40 мм.

После изготовления рамки зашиваем ее деревом, а на лицевой стороне – листовым железом. Для перемещения пресса использованы колеса от мотоцикла ИЖ.

Видео работы пресса для сена

Самостоятельная сборка рулонного пресса-подборщика к мотоблоку

Такое приспособление можно собрать своими руками, для этого потребуется всего лишь подобрать нужные размеры и использовать подручные средства. С помощью самодельного пресса-подборщика, который используется с мотоблоком, можно собирать небольшие рулоны, которые легко грузятся на транспортную тележку, и так само легко переносятся в хозяйстве вручную.

Самодельный пресс для сена своими руками – чертежи:

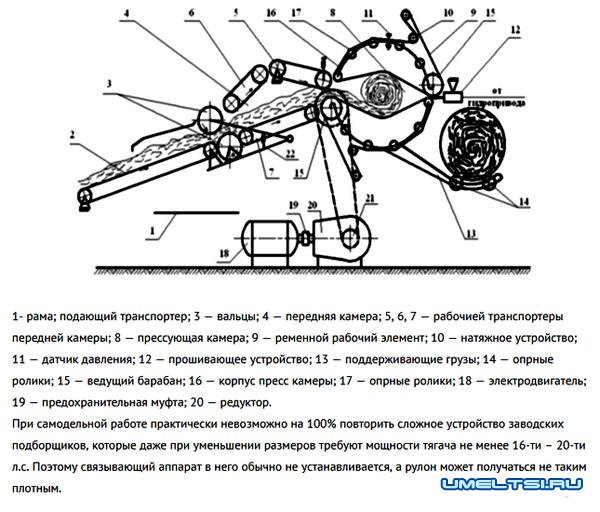

Конструкция рулонного подборщика включает такие основные части:

• лобовину, представляющую собой основу, на которую устанавливаются все узлы, а также элемент крепления к тягловому агрегату.

• ходовую часть с основанием под пресс-камеру с двумя колесами, на которых агрегат перемещается по полю;

• подборщик с транспортером, который собирает с поля массы сена или соломы;

• цилиндрическую камеру-кожух с механизмом прессования;

• карданную передачу с мини-КПП для увеличения оборотов.

Нужно отметить, что прессующий аппарат – самый важный составной элемент в самостоятельно изготовленном пресс-подборщике. Аппарат состоит из таких частей как вальцы, прижимная решетка, формировочная пластина на пружине, которая заменяет в самоделке заводской аппарат с гидравликой.

Пошаговое описание работ

Чтобы создать удобный рулонный пресс подборщик для мотоблока, нужно следовать таким этапам:

1. В первую очередь нужно собрать ходовую – это основа на двух пневмоколесах.

2. Затем установить лобовину и подборщик с транспортером.

3. Отдельно смонтировать пресс-камеру с установленными в ее нижней части вальцами и прижимной решеткой, а в верхней – пластиной с пружиной для прижимания спрессованных пластов, чтобы рулон сматывался более плотно.

4. Собрать привод, при помощи которого обеспечивается движение рабочих частей машины. Для этого нужно соединить кардан и двухскоростную коробку передач – от нее цепная передача пойдет на вальцы и транспортер подборщика.

5. На механизм приспособления, которое подбирает сено, установить шестерни с диаметром большим, чем на вальцах. Таким образом увеличится скорость подбора и сила одновременной прессовки.

Чтобы получить более качественные результаты во время сборки сена мотоблоком можно воспользоваться более простым, долгосрочны, и эффективным вариантом – разделить работу. Сначала собирается травяная масса с помощью мотоблочных граблей, затем она прессуется отдельным ручным или электрическим приспособлением.

Ниже – видео с самодельным прессом-подборщиком, изготовленный своими руками.

Источник

Соломобетонные блоки: изготовление своими руками

Сейчас очень многие стараются строить дома из экологически чистых материалов. Говоря о таковых, в голову сразу приходят мысли о древе. Но не стоит забывать и о той же самой глине или даже соломе. Многие могут сказать, что солома — это прошлый век и это не надежно. Но благодаря современным технологиям такой материал приобрел не только качество, но и прочность. И если нет желания тратиться на него, то соломобетонные блоки своими руками тоже можно сделать.

Соломобетонные блоки являются дешевым, прочным и экологически чистым материалом.

Но для начала нужно разобраться, что это такое. Такой материал выпускается в виде прямоугольных блоков. Блок имеет стандартную ширину (45 см) и высоту (35 см), а вот длина может варьироваться от 90 до 112 см. Весить такой блок может от 16 до 30 кг. Чтобы такой материал сохранял свою форму, блоки обвязывают (а некоторые производители и прошивают) полипропиленовыми шнурами. В сельскохозяйственных сферах такие блоки собираются в единое целое при помощи проволок или натуральных волокон. Но эти крепления подходят для хранения соломы, а никак не для построек. Ведь сама проволока железная, а железо имеет свойство ржаветь. А волокно по прошествии времени теряет свою прочность из-за гниения. Солома тоже бывает нескольких видов, поэтому для постройки лучше применять ржаную или рисовую. Они обладают оптимальными свойствами. Если останавливать свой выбор на первом варианте, то лучше, если она будет озимая. Такая солома имеет более плотную структуру.

Предъявляемые требования

Есть определенные требования к соломенным блокам, а именно:

Схема бескаркасной стены из соломенных блоков.

- Сухость. Влага, скопленная внутри, будет провоцировать гниение. Кстати, именно сухие блоки такие легкие, и если они имеют значительный вес, то есть вероятность, что солома была не доброкачественно просушена. Если ощущается запах гнили или пальцами чувствуется влажность, то такой материал некачественный.

- Качество соломы. Стебли должны быть гибкими и крепкими. Если при сгибании он не ломается, то это качественный блок. В обратном же случае такой материал быстро рассыпется.

- Качественный пресс. Если соблюдалась правильная технология спрессовывания блока, то он не должен терять своей формы. Для этого можно попробовать просунуть под шнур пальцы, если больше 3х пальцев не помещается, то это качественный пресс.

- Одинаковые размеры.Вся партия должна быть идентичной. Если блоки разнятся по размерам между собой, то лучше отказаться от применения данного материала и найти другого производителя.

Как создать соломеннобетонный блок своими руками?

Когда вы делаете что-либо своими руками, всегда возникает огромный плюс — экономия средств. К тому же при собственноручном изготовлении всегда можно быть уверенным в качестве применяемых материалов. То же самое относится и к блокам из соломы и бетона. Цемент компонируется соломой не только по причине придания прочности. Он помогает органическим веществам соломы преобразоваться в сахар, который легко растворяется водой. Но такие преобразования мешают соломенному блоку отвердеть. Для того чтобы устранить такой отрицательный эффект, применяются физические и химические способы.

Схема перекрытия из соломобетонных блоков.

Первое, что используют — окисление. Для этого блоки выносят на открытые солнечные лучи, под воздействием которых происходит окисление веществ, и они начинают впитываться в стенки древесных клеток. В то же время часть других веществ при взаимодействии с бактериями преобразуется в кристаллы и в дальнейшем образует нерастворимые формы. Но для того чтоб все это произошло на надлежащем уровне, необходимо очень много времени. Второй способ — вымачивание водой. Если блок оставить под дождем на длительное время, то практически все водорастворимые вещества выйдут из него. С этой целью используют и специальные емкости. Но опять-таки для того чтобы обработать всю партию соломенных блоков, требуется значительное время. Самым распространенным на сегодняшний день способом является обработка растворами хлористого кальция или жидкого стекла. В среднем их надо около 9 кг на метр кубический. Эта технология популярна по ряду причин:

- Благодаря жидкому компоненту стекла и хлористому кальцию изделие быстро затвердевает. Но если сравнивать прочность готовых блоков обеих марок, вторые этот показатель имеют намного выше, чем первые. Если применять кальций, то следует знать, что лучше всего использовать выдержанную солому. А вот для применения жидкого стекла порода соломы особой роли не играет.

- Используя такие добавки, при условии, что средняя температура окружающей среды будет 20 градусов тепла, такие блоки уже через 24 четыре часа можно складывать, а через 7 дней применять и для строительства.

Есть рекомендуемый расход для изготовления блоков, ориентированный на объемный вес компонентов (кг/м3):

Сравнение теплопроводности соломобетонных блоков с другими материалами.

- цемента — 1700;

- гашеной извести — 600;

- песка — 1550;

- соломы — 80-105.

А вот на расход воды влияют несколько моментов:

- какая необходима вязкость замеса и заполнителя;

- марка бетонного раствора;

- показатель исходной влажности соломы.

Такие пропорции позволят создать блок с показателем прочности М-10. Некоторые строители заменяют бетон на глину. Изначально они рубят солому на куски (0,5 м), после чего замачивают ее в глиняном растворе. И опять-таки полученный материал прессуется.

Сам блок формируется при помощи киповальной машины.

Ее можно соорудить и самому, а можно обратиться к профессиональным киповальщикам или взять пресс в аренду. Если же все-таки решено обращаться за помощью, следует знать, что качество соломы во многом зависит и от того, как ее собирали и хранили. Немаловажным моментом является и ее помол, ведь если ее трубчатая структура будет нарушена, то такой материал потеряет все свои свойства. Сейчас солому чаще продают в виде рулонов, что слегка удлинит процесс. Ведь такие рулоны придется заново раскатать и перекиповать. А это может привести к нарушению изначальной структуры соломы. Но каждый сам выбирает, как ему удобно. Нельзя забывать и том, что готовые соломенные блоки пропитываются специальными химическими составами, которые значительно влияют на их прочностные характеристики.

Технические особенности соломенных блоков

Стройка загородного дома — это всегда какие-то проблемы, связанные то с работой, то с финансами. Но вот применение соломенных блоков помогает решить некоторые негативные моменты в строительстве.

А все потому, что они имеют ряд своих особенностей.

- Низкая себестоимость. В основном солома — это отходы в сельском хозяйстве. Поэтому приобрести ее не составит особого труда. Единственное, на что придется потратиться, это на перевоз такого материала. Но если на ферме, где приобреталась солома, есть киповальная машина, то везти ее никуда не надо будет.

- Низкая теплопроводность. Постройки из такого материала не требуют дополнительного утепления. Нет проблем и с отделочными работами, ведь, имея шероховатую поверхность, материал отлично «цепляет» к себе любые покрытия.

- Но также следует отметить, что все-таки соломеннобетонные блоки имеют определенную «мягкость», поэтому на них не кладутся плиты перекрытий, так как это приводит к деформации. Это является основной причиной, почему такой материал применяется для построек только каркасных домов.

Положительные моменты домов из соломенных блоков

Материал имеет ряд положительных моментов, из-за которых его и применяют в современном строительстве:

Благодаря небольшому весу и крупным габаритам соломенных блоков, строительство идет очень быстро.

- Дешевизна и доступность материала. В наших широтах проблем с соломой не возникает, в любом колхозе ее достаточно.

- Экологически чистый материал. Если солома росла на полях не в радиационной зоне и не обрабатывалась вредными веществами, то такая постройка будет иметь благоприятное воздействие и на здоровье жильцов, и на саму окружающую среду.

- Легкий вес. Благодаря этой характеристике строительство идет очень быстро. В зависимости от проекта, одноэтажную постройку можно завершить в сроки от двух недель до двух месяцев.

- Форма материала.

Так как во время производства такого блока используется пресс, то даже несмотря на наличие соломы внутри, грызуны не обустроят себе дом в стенах. Еще одним из моментов, которые влияют на популярность такого строительства, является экономия строительных ресурсов и энергии, а также сама эксплуатация такой постройки. Несмотря на несерьезность материала, соломенные блоки имеют долгие сроки службы. Но это при условии, что они прошли правильную техническую обработку. Только в таком случае есть гарантия, что они не рассыпятся, не деформируются и не поддадутся гниению.

Даже если такой материал сравнить с древесиной, то второй вариант уступает по параметру насыщения помещения кислородом. Трубчатая структура соломенных волокон отлично держит в себе воздух, при этом внутри комнат создается свой особый климат. Также они способствуют естественному вентилированию и даже после оштукатуривания. Соломенные блоки имеют и высокую теплопроводность и энергоэффективность. Дом, построенный из такого материала, требует меньше чем 40 кВТ*ч/м2 в год. Что опять-таки при наличии счетчиков позволяет не беспокоиться о платежках. Кстати, об экономии. Как уже говорилось выше, соломенный блок имеет очень легкий вес (16-30 кг), что существенно сказывается и на выборе фундамента под застройку. Такие дома не нуждаются в монолитных основаниях.

Самое интересное, что даже на уровне современного подорожания других стройматериалов такие блоки значительно в цене не прибавят. Значит, сильных финансовых утрат строительство не понесет. И конечно же, пару слов стоит сказать о пожарной безопасности. Оштукатуренный блок имеет высокие пожароустойчивые свойства. Поэтому такие дома и не боятся огня и пожаров.

Источник