Пневматика для всех

Меню навигации

Пользовательские ссылки

Объявление

Информация о пользователе

Вы здесь » Пневматика для всех » Столярная мастерская » Изготовление деревянного, полимеризированного затыльника.

Изготовление деревянного, полимеризированного затыльника.

Сообщений 1 страница 30 из 30

Поделиться116 Янв 2013 23:01:29

- Автор: Мастер

- Администратор

- Откуда: Новомосковск Р.Ф.

- Зарегистрирован : 11 Сен 2012

- Приглашений: 0

- Сообщений: 4231

- Уважение: +68

- Позитив: +178

- Пол: Мужской

- Возраст: 52 [1969-05-31]

- Провел на форуме:

3 месяца 10 дней - Последний визит:

20 Сен 2021 19:24:12

Изготовление деревянного, полимеризированного (почти пластмассового) затыльника.

Затыльник. Почему-то отношение к этой немаловажной детали оружия, у многих формируется мнение по остаточному принципу. Приклад. Да. Одна из базовых деталей оружия. Но затыльник это первая деталь оружия, которая соприкасается с плечом стрелка и от того, как происходит вкладка затыльника, зависит точность выстрела.

О затыльниках на старинном и антикварном оружии говорить нет смысла, здесь все ясно, при реставрационных работах не желательно вносить что-то свое, необходимо повторить и как можно точнее уже придуманное мастером. Это же касается и материалов применяемых при выполнении работы.

Поговорим об оружии, где нет жестких требований по сохранению первозданного вида.

Резиновый затыльник — амортизатор. На мой взгляд, его установка имеет смысл, если в первую очередь необходим амортизатор. Основная его функция смягчать болезные ощущения. К примеру, ваше оружие имеет малый вес, и болезненное ощущение после выстрела не дает вам возможности правильно сделать последующий выстрел. (Стрелок начинает ждать сильного удара в плечо, и уже ни о каком правильном прицеливании не может быть и речи.) Так же бывает, что появляются болезненные ощущения на следующий день или есть проблемы со здоровьем (к примеру, проблемы со спиной). В данных случаях просто необходимо установить хороший, качественный амортизатор. Здесь уже нужно поступиться всеми «маленькими минусами», которые следуют за установкой амортизатора, и реализовать «большой плюс» от этой установки.

Еще хочется добавит, что хороший амортизатор стоит не дешево, а то что продается в наших магазинах не редко только с огромной натяжкой можно назвать амортизатором.

Если нет необходимости в установке качественного амортизатора, ставим жесткий затыльник. Многие пластиковые и резиновые затыльники в зависимости от окружающей температуры меняют жесткость. Они начинают выскальзывать из места вкладки или наоборот пропадает необходимое скольжение во время производства вскидки оружия. Да и форма их не всегда соответствует необходимым параметрам. Более того, при проведении работ по укорочению приклада, практически невозможно идеально подогнать уже готовый приклад с готовым затыльником. Правда есть и положительные моменты, резина и пластик износоустойчивы и не боятся влаги, что немаловажно.

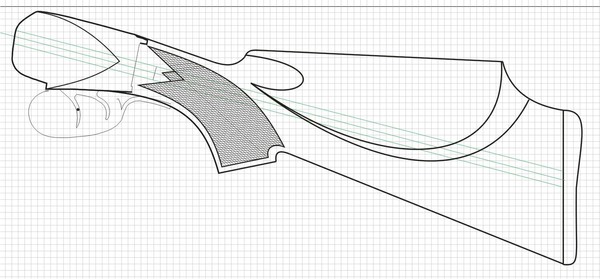

По моему мнению, самым подходящим материалом для изготовления затыльника, на мой взгляд, является дерево (фото 2). Изготовление затыльника не требует специального оборудования, достаточно столярных инструментов. Дереву можно без проблем, придать какую необходимо форму, а также идеально подогнать к уже готовому прикладу. Более того, красивая текстура дерева тоже является огромным положительным фактором, который говорит в пользу дерева, как материала. Также, если в качестве материала использовать ореховое дерево, то сколы практически исключены, еще один «плюс». Чтобы деревянный затыльник противодействовал атмосферным воздействиям (не намокал), его обычно обрабатывают тем же водоотталкивающим составом, что и сам приклад. Остается один серьезный «минус», это устойчивость к истиранию и появлению царапин. Причем эти царапины и потертости появляются, совсем не от эксплуатации оружия, а когда мы его переставляем или в пирамиду, или в сейф, или т.п. В затыльнике более всего подвержены к повреждению поверхности пятки и носка затыльника. В принципе с этим можно мириться или можно установить дополнительную защиту (смотри фото3 и 4). Я же попытался ко всем положительным свойствам деревянного затыльника добавить износоустойчивость пластика. По большому счету я ничего нового не придумал, только подвел уже известное под необходимую мне тему и разработал свой тех. процесс.

фото 3 (затыльник «скелетного» типа)

фото 4 (затыльник с металлическими накладками)

На примере представленной работы, кратко показан процесс изготовления деревянного, полимеризированного (почти пластмассового) затыльника.

В этой работе необходимо было укоротить приклад до определенной длины и изготовить новый затыльник. Лишнее от приклада было отпилено с учетом толщины будущего затыльника и торец приклада, в месте прилегания затыльника, четко обработан по плоскости. Эта работа весьма трудоемка, так как сколы и повреждения по уже отделанной поверхности готового приклада недопустимы.

Затыльник изготавливаем в необходимые размеры, придаем необходимые скругления и сопряжения. Ошкуриваем, смачиваем водой, ошкуриваем и т.д. Доводим поверхность до нужного нам состояния (фото 5).

Рисунок или форма насечки выбирается по вкусу или необходимости. Далее вырезаем на затыльнике что необходимо(фото 6).Но вырезается все не окончательно, а с учетом, что доводка до окончательного состояния будет предпоследняя операция.

фото 6. Затыльники, изготовленный и фирменный.

Далее затыльник помещается в емкость, заливается все жидким пластиком, герметично закрывается и откачивается воздух (создаем вакуум). После определенной процедуры затыльник вынимается и сушится.

фото 7. Затыльник после пропитки и сушки

После высыхания окончательно доводим насечку и слегка ошкуриваем наждачной бумагой №400 и окончательное покрытие жидким пластиком. При желании можно пройти через процедуру откачивания воздуха, но толка от этого не много так как все поры в дереве уже закупорены. И вот что получилось окончательно(фото 1 и 8).

фото 8. Затыльник изготовлен окончательно и установлен на приклад.

Немного информации ради чего все это делалось. При пропитке маслами в обычных комнатных условиях дерево пропитывается не глубоко, на 2…3мм. Основной водоотталкивающий слой находится на поверхности дерева и не более 1мм в глубину.

Я же провел эксперимент пропитки деревянного брусочка размером 20х30х60 мм (материал – орех), через процедуру откачивания воздуха. После всех процедур пропитывания и высушивания брусочек был распилен поперек волокон, посередине и в 5 мм от торца. Для сравнения я также взял не пропитанный брусочек. Места распиловки образцов отшлифовал.

Получил 4 образца:

1. пропитанный жидким пластиком с наружным слоем жидкого пластика.

2. пропитанный жидким пластиком, отпиленный и зачищенный в 5мм от торца

3. пропитанный жидким пластиком, отпиленный и зачищенный в 30мм от торца

4. зачищенный торец чистого дерева.

Далее на поверхность каждого образца капнул водой. На образце №4 капля воды впиталась примерно через 1мин. На образцах №2 и 3 произошло легкое смачивание поверхности, и капелька воды застыла, не пошла во внутрь. Следует отметить, что в образце №3 смачивание было несколько большим, но незначительно. На образце №1смачивания водой не было совсем.

Еще о свойствах дерева пропитанного жидким пластиком. Дерево стало тверже (ногтем не продавливается), но прекрасно обрабатывается столярным инструментом, правда при окончательной доводке насечки по пропитанному материалу (фото №7) чувствуется, что прилагаемое усилие необходимо несколько увеличить.

На мой взгляд, получилось хорошо, надежно и функционально.

И еще один не маловажный момент. Если пропитка маслами деревянных изделий у меня занимает не менее 5…7 суток (и это с ускорителями сушки), то по технологии с полимеризацией всего 3,5 суток.

Источник

Первые шаги 2

Продолжим знакомство. Вот еще один будущий мастер Константин Изотов 37 лет Новосибирск.

«Здравствуйте, уважаемые мастера. С разрешения создателя данной темы расскажу на этих страницах о своих первых шагах в ремесло, об изготовлении своего первого приклада, к тому же эта тема и рассказ Сергея был для меня пошаговой инструкцией.

Начну с небольшого вступления. Началось все в далеком 1998 году, когда начинающий охотник, еще ничего не понимающий в охотничьем оружии приобрел свое первое и единственное ружье которым оказался ИЖ27-ЕМ. С приобретением оружием в то время были небольшие проблемы (его просто не было в магазинах) и вот в один прекрасный день, зайдя в ОхотМаг вижу что появились ИЖи в огромном количестве, ажно 4 штуки. Зеленка была с собой, а вот деньгов не было, кое как уговорил продаванов спрятать их мол через 30 минут приеду и одно заберу. В итоге к моему приезду их осталось уже 2 штуки, одно с буковым прикладом ИЖ27-М, второе с ореховым ИЖ27-ЕМ. Выбор пал на второе. Стволы достаточно хорошие ну а про дерево говорить нечего стандарт.

Попадал с него вроде бы не плохо, правда в процессе охоты (особенно на осенние открытие в теплую погоду) отбивал себе средний палец, да плечо после охоты было слегка синеватого цвета. И вот пришла эра интернета, появился доступ к информации, появились форумы и т.д. в одном из форумов (не помню где) вычитал что эта проблема из-за короткого приклада. Начались эксперименты со вставками удлиняющими приклад и изменяющими питч и т.д и т.п., но ни к чему это не привело.

Ну что же, начал я заново собирать информацию по построению приклада, перемерка ружья по таблицам Штейнгольда, найдена и прочитана книга А. Посудина, везде вода а практики нету. В конце концов поиски привели меня в Ваше сообщество. Раз на пять я перечитал все обсуждения, но количество вопросов не уменьшалось. И вот наконец первое появление в обсуждении, спасибо всем кто делал замечания и помогал мне в построении чертежа на страницах темы «Художники, ай нид ю хелп Художники, ай нид ю хелп . ». И вот он чертеж с учетом всех поправок, измерений и рекомендаций Сергея. Все решено делаю новый приклад. Пока ехала ореховая заготовка я потренировался на сосновой доске, что так же представлено в обсуждении.

На этом пожалуй надо прекращать лить воду и пора переходит непосредственно к отчету о процессе изготовления.

Вот она заветная доска, чертеж был распечатан на принтере и благополучно перенесен на заготовку.

Для сверления отверстия под стяжной болт было приобретены длинные сверла по дереву (длина 360 мм). Сверлил на радиально-сверлильном станке (благо есть доступ) с двух сторон (длины сверла не хватило чтоб просверлить за один проход. Сверло короче приклада на 20 мм). Начал сверловку со стороны колодки сверлом с диаметром 8 мм. Сверловка шла на малых оборотах с малой подачей, через каждые 10 мм сверло поднималось и прочищалось отверстие, увод сверла в сторону составил порядка 2-3 мм от намеченной оси (благо в сторону бокового отвода приклада), со стороны затыльника сверлил фрезой диаметром 16мм, там где должен быть выход, заглубление фрезы составило 50 мм, благодаря сверления фрезой получил плоскость для шайбы стяжного болта который бал заменен в итоге на шпильку с гайкой закручиваемой торцевым ключом.

Процесс врезания колодки был для меня самым трудным и ответственным, выгрызал все буквально по долям миллиметра. Продольную ось колодки я сразу сместил в лево от продольной оси заготовки на 7 мм, учитывая отвод приклада. По разметке начал врезку сверху, пока не пробил паз приблизительно до середины, затем перевернул болванку и то же самое сделал снизу (пока пазы не сошлись). Дальше коптил колодку над свечой и втягивал ее при помощи все той же шпильки, которая служила мне направляющей, убирал колодку и подчищал полученный черный отпечаток и снова коптил, втягивал, счищал. Мне уже начинало казаться, что сей процесс будет длиться бесконечно, но то что колодка миллиметр за миллиметром втягивалась в заготовку без видимых щелей вселяло в меня надежду что все получится. Ни много времени прошло ( но и не мало так как делал все вечерами после работы) и вот наконец то колодка встала на свое законное место, я с облегчением перевел дыхание – первый этап пройден.

Следующим шагом я срезал все лишнее с боков шейки, оставив небольшой запас на всякий случай (а случай как известно бывает всякий) и приступил к черновой обработке самой лопаты.

Все работы делал парой стамесок, набором рашпилей да обдирочным рубанком со сменными лезвиями от братьев китайцев . Конечно нехватка опыта и инструмента сильно замедляли работу, но я ни куда не спешил, по нескольку раз промеряя каждое свое действие контролируя размеры.

Дело понемногу двигается вперед. Пришло время подгонять затыльник, врезать защитную скобу, дорабатывать линии подщечника и оформить тюльпан. Сказано сделано.

Приступаем к приведению сего творения в божеский вид при помощи наждачки, для начала №100, затем №200.

Следующим шагом была борьба с небольшой неприятностью, а именно со следами злостного грызуна ореховой древесины. С самим грызуном я расправился (надеюсь) еще на начальном этапе (кода только вырезал контур) в ацетоновой ванне в течение 3 суток. Прежде чем замести следы взял бор-машинку с отрезным кругом, сделал прорези вдоль волокон (или как шел след грызуна) затем в эти прорези вклеил выстроганные заплатки из этой же заготовки (местами получилось хорошо, местами не очень) и все зашкурил №400.

Пришло время искупать приклад в кипятке, после водных процедур поднятый ворс снял шкуркой №600.

Попутно изготовил розеточку и довел до нужной формы затыльник. Слегка обжег газовой горелкой и вышкурил.

Все составные части на 2 слоя пропитал Шафтолом. При этом темно коричневые затыльник и розетка стали абсолютно черными.

В таком состоянии все подвесил на просушку, а сам с сыном рванул на рыбалку с ночевкой. Вернувшись с приятного отдыха принялся за разметку и нарезку насечки.

Басочка с шагом 18 линий на дюйм была сделана за ранее, по технологии описанной Сергеем. С первой стороной намучился много, вторая пошла легче и получилась лучше. После нарезки басочкой (по сути дела разметки) прошелся загнутым треугольным надфилем и насечка готова.

Приклад готов для финиша. Взялся за цевье. Изготовление нового цевья еще в перспективе и это совершенно другая история, а для начала привел в божеский вид старое. Для начала вышкурил и немного сгладил угловатости, пропитал шафтолом на 2 раза и сделал новую насечку.

Ну вот и пришло время финиша, руки прям таки и чешутся. Для финиша был взят ТриОил. Для начала шкурил наждачкой №600 с добавлением ТриОила поперек волокон что бы закрыть все поры. После высыхания слегка подшкурил наждачкой №800 и стал делать финальное покрытие. И вот тут то я сделал ошибку, ТриОил наносил тампоном и довольно толстым слоем. Довольный тем как получается подвесил его на просушку и оставил на 2 дня. По прошествии двух дней снова вернулся к своему творению, шифонер отменный, я был доволен, вот сейчас пройдусь кондиционером и все будет окей.

Но не тут то было, поверхность стала слегка матовой с приятным глубоким поблескиванием, но потеки остались видны. Снять потеки кондиционером (он содержит абразивные частицы) у меня не получилось, возле них начали появляться проплешины, вид был испорчен окончательно. Я чуть не взвыл от досады, но винить кроме себя некого. На следующий день в магазин, закупаю наждачку номеров №600, 800, и весь процесс шлифовки с самого начала. Закрепил вышкуренный наждачкой №600 и №800 приклад на шпильку в тисках что бы не браться за него руками, обезжирил поверхность ацетоном. И на последок нанес ТриОль кисточкой тонким-тонким слоем (каждую каплю растирал по максимально большой площади). Первый слой ТриОйля наносил по волокнам, второй поперек, третий снова по волокнам и оставил сохнуть. На этот раз потеков не наделал.

После обработки кондиционером получил гладкую, приятно поблескивающую (без шифонерного блеска) матовую поверхность.

И вот наконец держу в руках плоды своего долгого, кропотливого труда.

Вот вреде-бы и закончил свое повествование. За фото прошу прощенья, не фотограф я, да и аппарат не всегда под рукой был, кое-что фотал на телефон.

С нетерпение жду рецензии на свою первую и надеюсь что не последнюю работу.»

Источник