- Как согнуть фанеру в домашних условиях

- Особенности поведения фанеры при сгибании

- Необходимые инструменты и оборудование

- Сгибание и размачивание

- Методы механической обработки

- Гибка по шаблонам

- Изготовление композитных деталей

- Как согнуть фанеру в домашних условиях

- Особенности гнутой фанеры

- Необходимые инструменты и материалы

- Способы сгибания фанеры

- Надрезание

- Склеивание

- Распаривание

Как согнуть фанеру в домашних условиях

Мало кто знает, что гибка фанеры — очень распространённая операция в столярном деле, ещё меньше мастеров знакомы с правильной техникой выполнения. Предлагаем рассмотреть особенности этого материала и его поведение при сгибании, а также основные техники и приспособления для гибки фанеры в домашних условиях.

Особенности поведения фанеры при сгибании

Шпон, из которого изготавливается фанера, есть ни что иное как набор вытянутых волокон. Они жёсткие и прочные, пространство между ними заполнено мягким связующим. Чтобы придать листам дополнительную прочность и компенсировать коробление в слоях фанеры, шпон имеет разное направление волокон в соседних слоях. За счёт этого фанера — жёсткий, плохо поддающийся сгибанию материал.

Обычно для гибки используют фанеру с чётным числом слоёв шпона, то есть не имеющую преобладающего направления волокон. В обратном случае следует рассчитать направление гибки поперёк минимального числа продольных волокон или наоборот — вдоль, если к детали предъявляется требование повышенной прочности.

Когда волокна располагаются параллельно линии сгиба, они никак не препятствуют искривлению плоскости.

В то же время слои, расположенные на внутреннем радиусе изгиба, испытывают нагрузку на сжатие, которая не компенсируются эластичностью материала. При достаточной крутизне изгиба на внутренней его стороне могут образоваться складки. Иногда напряжение в этом месте достаточно высоко, чтобы вызывать расслоение — разрывы клеевого слоя или даже самих волокон. Такое характерное поведение можно компенсировать рядом технических приёмов, которым и посвящена эта статья.

Необходимые инструменты и оборудование

Как всегда, не получится обойтись без качественной оснастки и инструмента. Поскольку основная технология предполагает размягчение листа, его формование, а затем и высыхание в обездвиженном положении с принятием формы, то для сгибания нужен как минимум набор струбцин. В идеале их должно быть не менее дюжины, но сгибать фанеру можно и поэтапно, переставляя крепёж.

В таком случае по каждой линии поперёк изгиба заготовка фиксируется в трёх местах: в самой высшей точке радиуса и по краям. Иначе говоря, при должном усердии можно обойтись и шестью струбцинами, но учтите, что точность соблюдения размеров готовой детали может оказаться существенно ниже требуемой.

Гибка фанеры почти всегда ведётся по шаблонам. Исключение составляют листы произвольного радиуса, которые предварительно сгибают перед обшивкой каркасных конструкций. Для подступенков лестниц, стульев, кресел и прочих предметов мебели форма гнутых деталей заведомо известна с высокой точностью. Поэтому сначала требуется изготовить пространственную фигуру, к которой размягченный лист будет крепиться на время высыхания и принятия требуемой формы.

Существует достаточно много разновидностей оборудования, обеспечивающих технологичное распаривание или размачивание клея. Влажность и температуру нужно держать в допустимых пределах, иначе клей может необратимо потерять свои прочностные свойства. В домашних условиях и для разовых работ можно использовать калориферные нагреватели или плёнки для тёплого пола. Смачивание лучше выполнять не напрямую, а через гигроскопичный материал, способный накапливать и постепенно отдавать влагу, например через поролон, конопляную мешковину или войлок. Также не будут лишними все доступные приспособления для регулируемого стягивания и сжатия, такие как строповочные ремни или ручные домкраты.

Сгибание и размачивание

При сгибании фанеры действует важное правило: чем выше толщина листа и круче радиус изгиба, тем больше потребуется хлопот для размягчения. Если не брать в учёт разницу в качестве фанеры, то после размачивания можно достичь радиуса изгиба порядка 50–70 значений толщины листа. Для более крутых изгибов рекомендуется применять иные методы.

Размачивание или распаривание преследует цель размягчить волокна в шпоне и сделать клей более пластичным с тем расчётом, что после высыхания он схватится и надёжно зафиксирует новую форму детали. При этом не допустимо перенасыщение древесины водой, а также резкое увлажнение и высыхание.

Для правильного размачивания фанеру нужно выдержать в условиях относительной влажности порядка 90–100% в течение от 2 до 12 часов в зависимости от толщины. Периодически нужно проверять, нет ли расслоения шпона на торцах или вздутий по центру. Время от времени можно предпринимать попытки сгиба. Если деталь относительно легко принимает форму и при этом не слышен треск, то фанеру остаётся только основательно зафиксировать до полного высыхания.

Смачивание рекомендуется проводить, когда фанера уложена на плоское основание и обернута с каждой стороны слоем гигроскопичного материала. Если при этом заготовка не обернута герметично в пленку, следует контролировать уровень влажности и периодически повторно сбрызгивать мешковину водой. Подогрев до 50–60ºС во время смачивания помогает ускорить процесс и сделать набухание клея обратимым. Допускать перегрева фанеры категорически нельзя, поэтому следует постоянно вести контроль температуры.

Альтернатива размягчению смачиванием — распаривание фанеры. При этом лист фиксируется над ёмкостью с кипящей водой или неподалеку от неё. Недостаток способа в том, что влажность поднимается во всём помещении с сопутствующим выпадением конденсата. Преимущество способа — равномерность размягчения и низкий риск переувлажнения или перегрева.

Размягченным листом фанеры обтягивают заготовленную заранее каркасную конструкцию или шаблон, фиксируют в ключевых точках каждого изгиба. Прижим фанеры выполняется струбцинами или саморезами с шайбой последовательно от одного края к другому, при этому чем чаще устанавливается временный крепёж, и чем он жёстче, тем ниже вероятность, что после снятия с шаблона деталь изменит форму.

Методы механической обработки

В некоторых случаях нет смысла прибегать к размягчению: например, если деталь будет закреплена на достаточно жёстком каркасе, она сама со временем примет нужную форму вследствие естественных перепадов влажности. Другим частным случаем можно назвать необходимость согнуть фанеру под радиусом, меньше допустимого для определённой толщины. Здесь стоит использовать как размягчение листа, так и его механическую обработку.

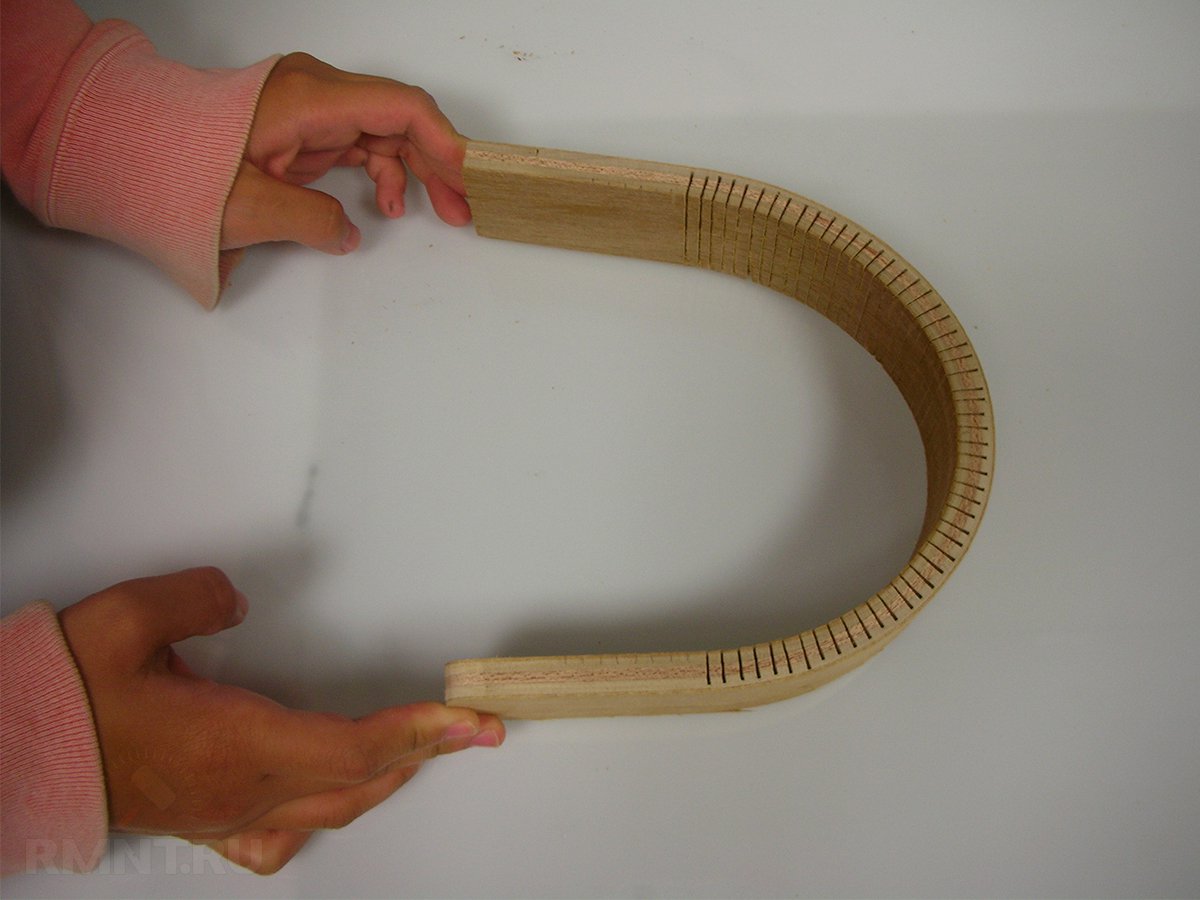

Один из методов обработки перед сгибанием — нанесение на внутреннюю сторону изгиба ряда надрезов, параллельных оси сворачивания. Надрезы лучше выполнять конусной фрезой с использованием линейной направляющей. Глубина канавок должна быть не больше 3/4 толщины заготовки, при этом в итоге целыми должны остаться не менее двух слоёв шпона.

Если надрезы будут обращены внутрь детали и скрыты из виду, их число и шаг рассчитывать нет смысла. Образованные впоследствии рубцы могут быть при необходимости выровнены автомобильной шпаклёвкой и отшлифованы до гладкого состояния. При должном усердии можно рассчитать сокращение длины дуги при сгибании, используя заведомо известные угол и радиус изгиба. В этом случае число надрезов будет равно частному от деления сокращения дуги на толщину фрезы в самой широкой части захода. Нужное число надрезов нужно равномерно распределить по всему радиусу изгиба.

Перед фиксацией на шаблоне образованные на фанере надрезы заполняют качественным клеем для древесины, например Titebond 2. Выступающий клей можно сразу снять шпателем или отшлифовать после высыхания. На время застывания клея фанера жёстко фиксируется на шаблоне.

Облегчить размягчение толстой фанеры также можно перфорацией заготовки. Отверстия диаметром в 2–3 значения толщины фанеры выполняют корончатой фрезой или сверлом Форстнера в шахматном порядке с шагом около 80–100 мм между ними. Степень перфорации может быть и больше, это определяется как податливостью фанеры к сгибанию, так и требуемой итоговой прочностью детали. Естественно, такой метод изгиба подходит только для скрытых технологических элементов, не образующих финишной плоскости. При желании согнутую деталь можно обшить с одной или обеих сторон шпоном или тонкой фанерой, предварительно размягчив их.

Гибка по шаблонам

В простейшем случае роль шаблона могут выполнять отрезки твёрдой фанеры, имеющие форму профиля изгиба. Поскольку большинство деталей изгибают по одному контуру с обеих сторон, то и шаблоны изготавливают парными, а затем скрепляют между собой распорками чуть меньше ширины детали. Шаблоны также могут быть разными при необходимости согнуть деталь неправильной формы, то есть искривлённую по двум осям.

Другая разновидность шаблона — каркас из брусьев, не образующий точного контура изгиба. В этом случае поперечные брусья располагают в точках прижима, то есть на самых выступающих и вогнутых частях профиля детали. Для крепления в промежуточных точках можно добавить в каркас произвольное количество перемычек.

При изготовлении каркаса нужно учитывать тип используемых прижимных устройств. Так, на вкладышах из фанеры могут быть предусмотрены отверстия для губок струбцин, а сам каркас может комплектоваться дополнительными рёбрами жёсткости в направлении действия прижимных и растягивающих нагрузок. Если деталь имеет равномерный изгиб по всей длине, её можно зафиксировать и без каркаса, например стянуть верёвкой, тросом, цепью с винтовым фаркопом или при помощи строповочных ремней.

Изготовление композитных деталей

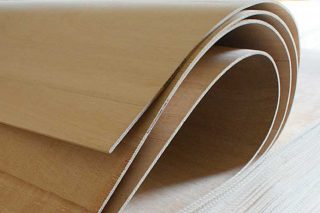

Согнуть детали сложной формы можно путём поочередного наклеивания слоёв распаренного шпона на заготовку требуемой формы. На практике это метод избежать возни с толстыми деталями, ибо на крутых изгибах гораздо проще иметь дело с тонкими листами из-за малых значений допустимого радиуса.

В простейшем случае основа образуется относительно толстым перфорированным листом фанеры, допустимый радиус изгиба которой заведомо ниже требуемого. Такая деталь, скорее всего, не будет обладать необходимой прочностью, поэтому впоследствии её «обшивают» ещё несколькими тонкими слоями. В каждом случае выполняется клеевое соединение по всей плоскости, листы предварительно размягчают, чтобы они не выправляли форму сердечника.

Обшивка может выполняться не только с целью придания прочности. В ряде случаев один или несколько внешних слоёв преследуют чисто декоративную функцию. Например, тонкие листы шпона могут скрыть следы крепления заготовки к шаблону, а фанера замаскирует перфорацию или надрезы. Также возможна оклейка детали пластиком, ламинированным шпоном и иными финишными материалами, плохо сохраняющими форму.

Источник

Как согнуть фанеру в домашних условиях

Гнутая мебель или архитектурные элементы, наподобие арки, круглой колонны, кажутся намного привлекательнее обычных прямоугольных очертаний. Для сооружения таких предметов используется гнутая фанера.

Особенности гнутой фанеры

Фанера – многослойный материал, получаемый склеиванием тонких срезов дерева разными видами клея – от казеинового до водонерастворимого. Листы при изготовлении укладываются с учетом ориентации волокон – вдоль и поперек плиты. Это придает материалу высокую прочность и обеспечивает точность геометрических размеров.

Для гнутоклееной высококачественной фанеры используют шпон березы и некоторые хвойные породы. Поскольку такой материал применяется при изготовлении элегантной мебели, внешние слои листа изготовлены из дорого дерева.

Гнутая фанера по характеристикам отличается от обычной:

- низкая плотность – в среднем 400 кг/м³, что позволяет в дальнейшем сгибать материал;

- небольшая толщина – от 3 до 8 м;

- в зависимости от толщины плиты допустимый радиус изгиба составляет от 3 до 5 см.

Можно согнуть фанеру и разогнуть. Материал примет первоначальный вид, его можно использовать повторно в любом качестве. Обычные плиты согнуть без необратимой деформации невозможно.

Лучшим вариантом выступает гибкая фанера, изготовленная из Сейба, однако такой материал дорог. Гибкость обычной березовой намного меньше.

Необходимые инструменты и материалы

Чтобы согнуть фанеру, необходимо правильно подобрать материал. Список характеристик следующий:

- тип – гибкая или гнутоклееная;

- порода – предпочтение отдается древесине Сейба, но на деле чаще встречается береза;

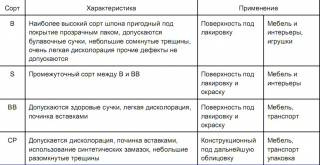

- сорт – ВВ или СР, поскольку такую фанеру чаще отделывают шпоном;

- толщина – соответствует назначению, но учитывается, что чем толще лист, тем сложнее его выгибать.

В зависимости от типа выбранного материала подбирают инструмент. Для резки листа толщиной в 3 мм хватит канцелярского ножа. Плиту в 10 мм нужно пилить ручной пилой, а свыше 10 мм – электролобзиком.

Список обязательных инструментов включает:

- рулетка, угольник, линейка;

- маркер и карандаш для разметки;

- инструмент для резки – канцелярский нож, ножовка по дереву, электролобзик;

- струбцины для фиксации фанеры в изогнутом состоянии;

- фрезер с набором сверл и фрез;

- шлифовальная машинка или набор наждачной бумаги с разным уровнем абразивности.

Если используется нешпонированная фанера, для покрытия понадобится лак или краска, а также кисти.

Способы сгибания фанеры

Согнуть фанеру в домашних условиях можно несколькими способами. Выбор зависит от материала. Узкие полосы легко сгибаются после пропаривания. Для больших плит потребуются пропилы и механические приспособления с определенным радиусом изгиба.

Надрезание

Если нужно сгибать фанеру толщиной в 10 мм и более, пропариванием или размягчением не обойтись. Нужно делать ряд надрезов. Такую технологию применяют для изготовления гнутых спинок стульев, ножек, дизайнерских тумбочек или полок сложной конфигурации.

В местах сгибов в фанере делают конусообразные пропилы, но не сквозные – 2–3 слоя должны сохраняться. Дистанция между надрезами определяется радиусом сгиба: чем он круче, чем чаще делают пропилы.

Технология следующая.

- Размечают лист фанеры. Средняя дистанция между будущими пропилами – 3–4 мм.

- Пропиливают лист на фрезерном станке. Вручную это сделать невозможно.

- Затем плиту изгибают, пока она не принимает необходимую форму.

- Полости, образовавшиеся при пропиливании, заполняют эпоксидным клеем.

- На лицевую сторону листа приклеивают шпон с тем, чтобы замаскировать надрезы.

Согнуть фанеру проще вдоль древесных волокон.

Склеивание

К этому варианту прибегают, когда согнуть нужно материал большой толщины, что в домашних условиях сделать почти невозможно. Работа трудоемкая и длительная.

- Чтобы получить желаемое, сгибают не толстый лист, а несколько тонких или даже отдельные срезы дерева. Вырезают материал по шаблону, поскольку фрагменты должны наслаиваться друг на друга и иметь идеальную форму.

- Сгибают материал путем пропаривания, реже с использованием надрезов.

- После сгиба листы собирают в одно целое на специальный клей для фанеры. Собранное изделие зажимают в тисках. Если шаблон выполнен из твердого материала, он сам может послужить тисками, если использовать струбцину.

Если для изготовления собственной мебели требуется только 3–4 криволинейных детали, проще заказать их в мастерской.

Распаривание

Популярный метод для сгибания полос и листов толщиной до 30 см. Технология основана на том, что обработка паром делает древесину более мягкой и податливой. А так как фанера состоит из тонких листов, пропаривание обуславливает большую гибкость.

- Тонкий лист или узкую полосу оставляют над горячей баней – емкостью или ванной с кипятком. Время удержания над паром зависит от толщины фанеры. Для плиты в 5 мм потребуется до 4 часов.

- Затем лист сгибают под нужным радиусом. Делают это пока фанера горячая, так как в таком состоянии она более податлива.

- Изделию дают просохнуть в течение 1–2 суток, чтобы оно окончательно затвердело. Оставлять его нужно в сухом помещении, так как избыток влаги не дает материалу высохнуть.

Источник