- Самодельный гравировщик лазерный: как сделать гравер ЧПУ на Ардуино своими руками

- Лазерный модуль с проводами и стеклянной линзой

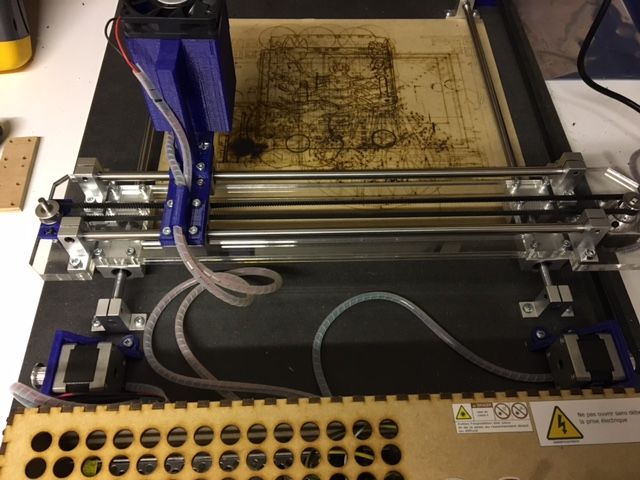

- Шаг 1

- Шаг 2

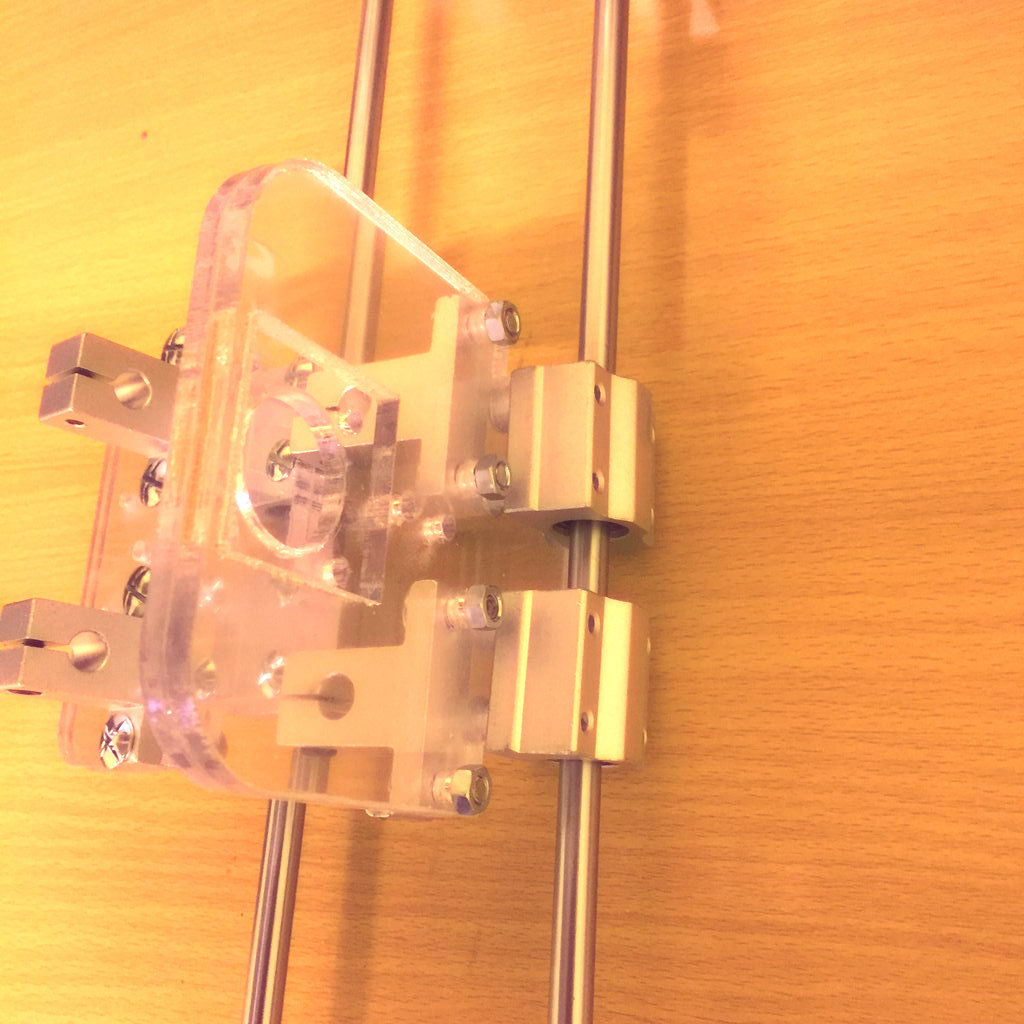

- Шаг 3

- Шаг 4

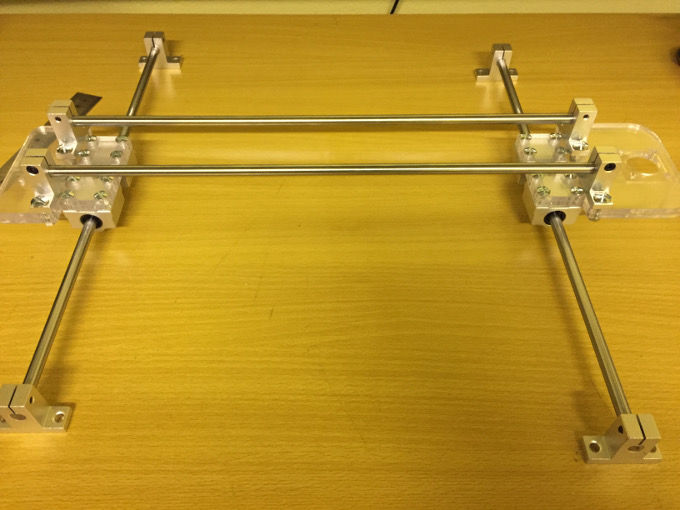

- Шаг 5

- Шаг 6

- Шаг 7

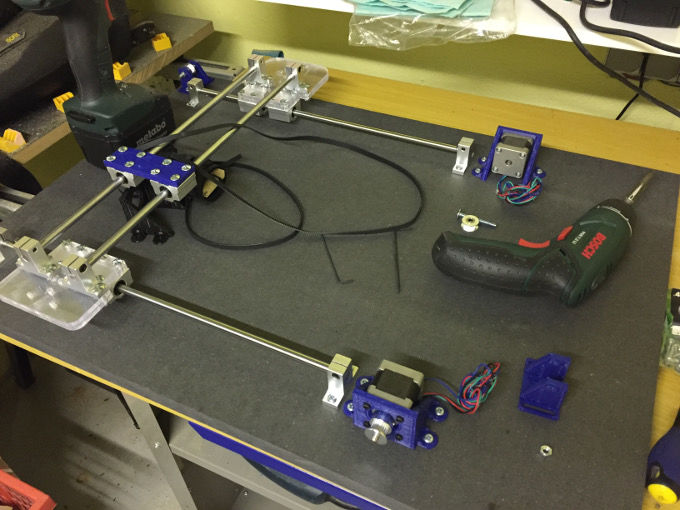

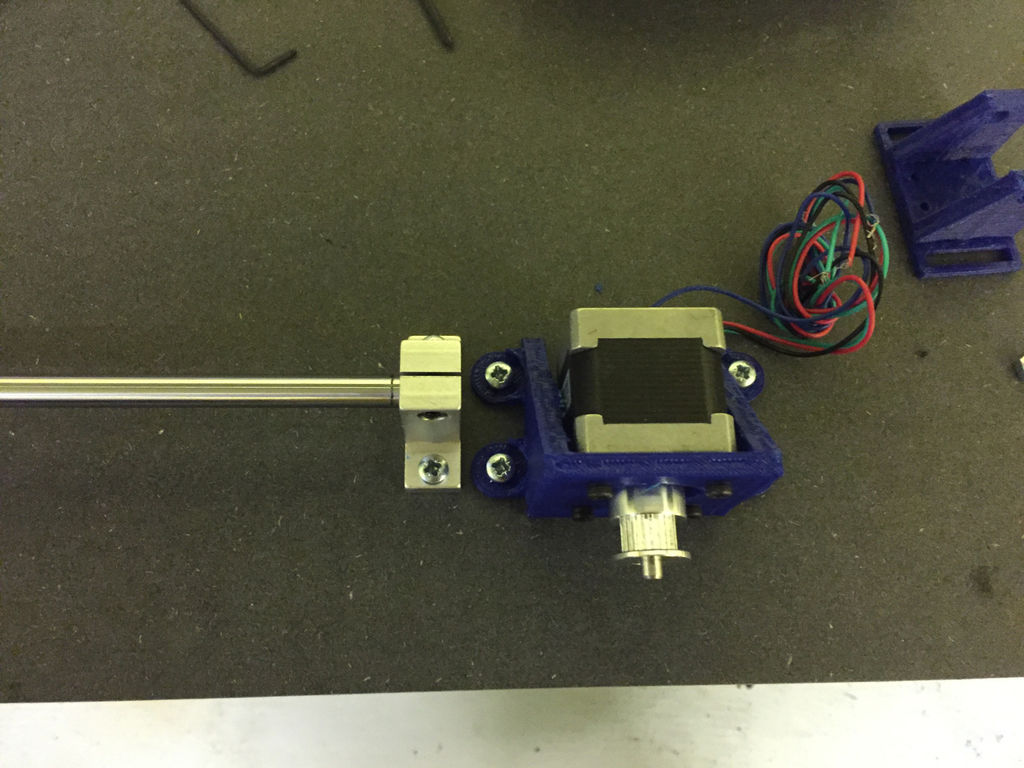

- Шаг 8

- Шаг 9

- Шаг 10

- Шаг 11

- Шаг 12

- Шаг 13

- Шаг 14

- Шаг 15

- Шаг 16

- Шаг 17

- Шаг 18

- Шаг 19

- Шаг 20

- Шаг 21

- Шаг 22

- Шаг 23

- Шаг 24

- Шаг 25

- Шаг 26

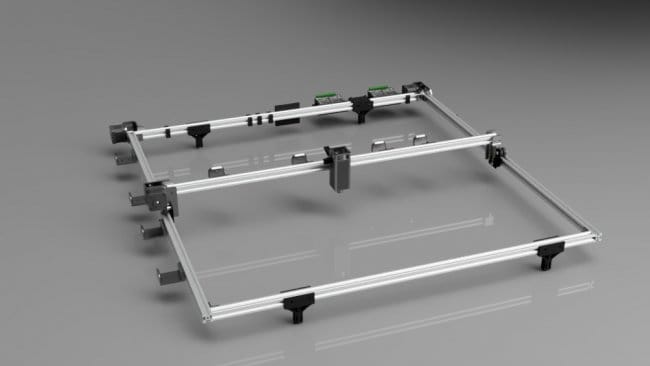

- Самостоятельное проектирование и сборка лазерного гравера больших размеров

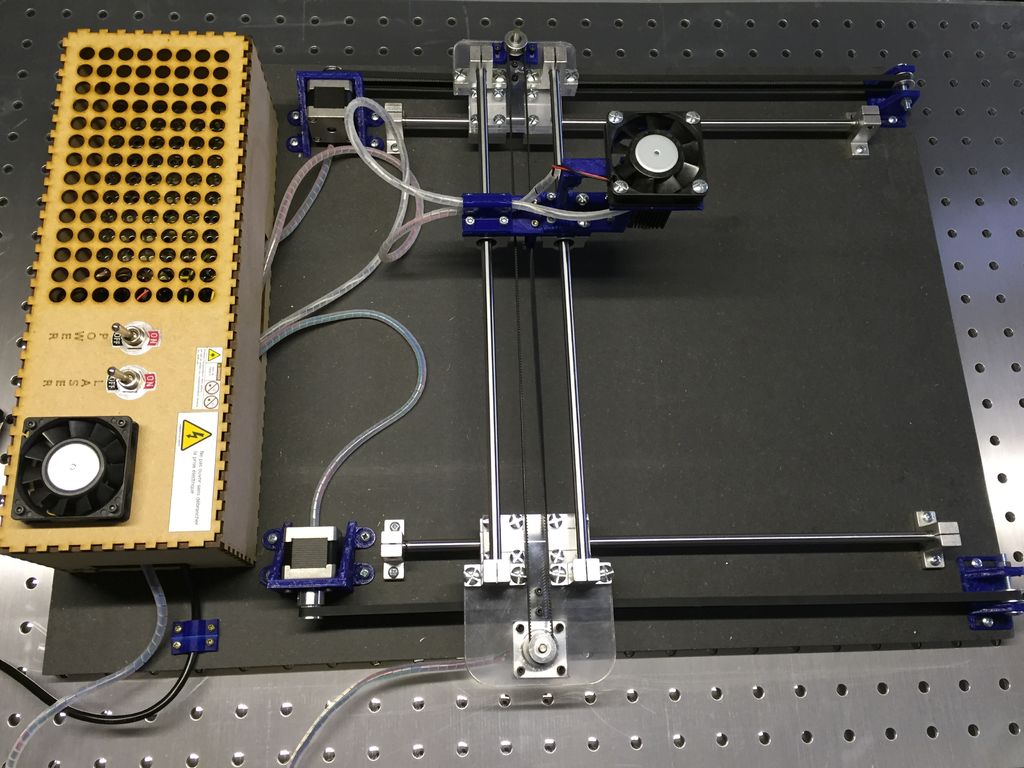

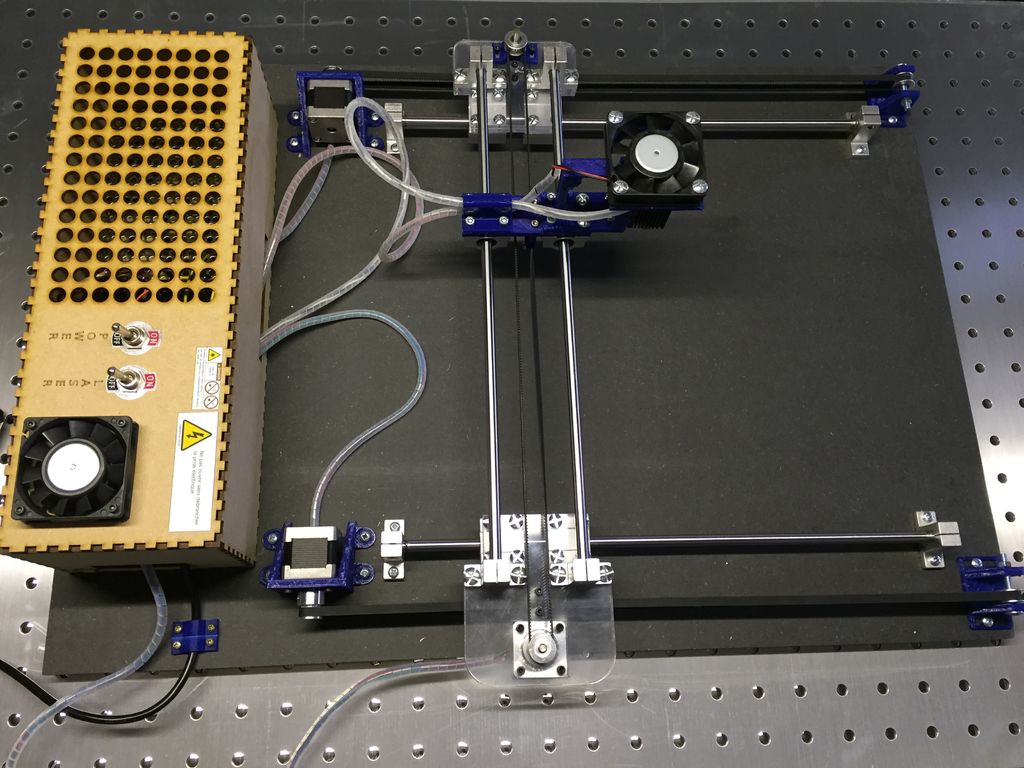

Самодельный гравировщик лазерный: как сделать гравер ЧПУ на Ардуино своими руками

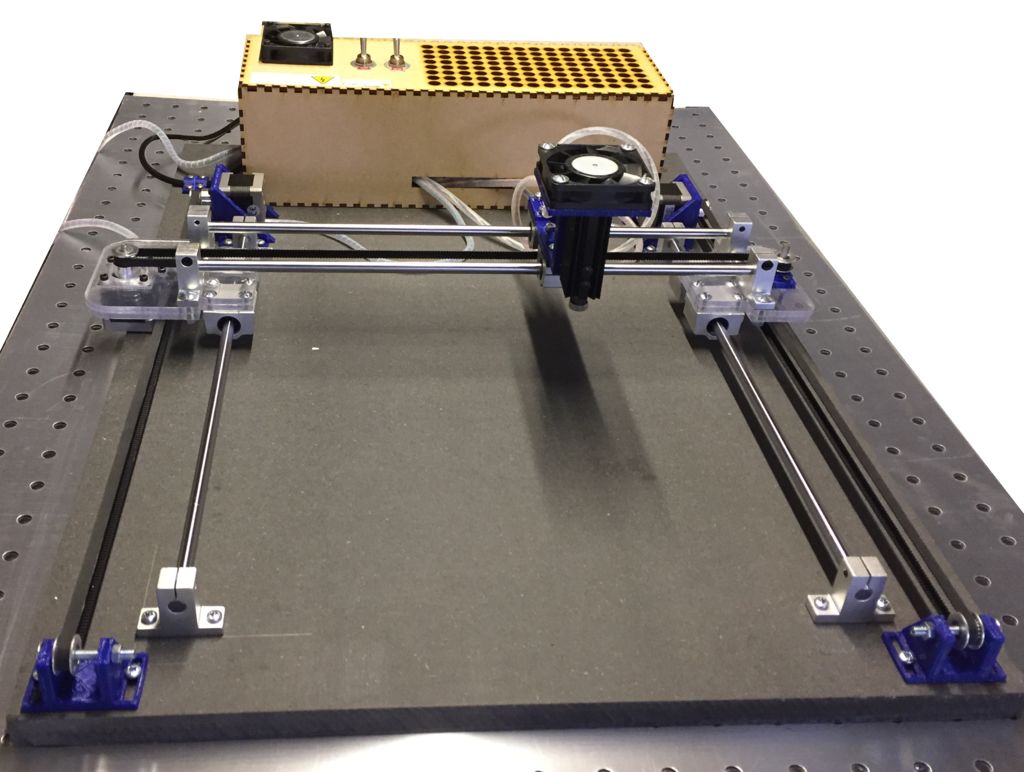

Я видел в сети много самодельных лазерных граверов и инструкций по их сборке, и захотел собрать свою собственную версию.

После многочисленных попыток, у меня получился лазерный гравер на Ардуино своими руками, надежный и приятный в использовании.

Максимальная мощность – 3 Вт, но обычно я работаю на 2 Вт, чтобы поберечь лазерный диод. Честно говоря, разница между 2 и 3 Вт практически не заметна.

Лазерный модуль с проводами и стеклянной линзой

В этой статье я покажу, что можно собрать, обходясь минимумом материалов и практически не тратясь.

Думаю, вы уже знакомы с GRBL (программа открытого проекта для Arduino, предназначенная для фрезерных — граверных станков и лазерных станков), с редактором Inkscape и с тем, как создавать файлы Gcode.

Я не буду подробно расписывать электронику, в этой статье не будет всеобъемлющей информации, возможно, в будущем я раскрою какие-то моменты более подробно — я вполне допускаю, что дал недостаточно информации, чтобы собрать гравировщик ЧПУ легко с первого раза.

- STL-файлы, готовые для распечатки

- GRBL-программу для моей конфигурации

- плагин лазерного гравировщика, который я использую для Inkscape

- файл с подсчетом стоимости деталей. Почти все их можно заказать на Aliexpress

- файлы EAGLE для создания модуля с мосфет-диодом для индикации включения-выключения гравировщика

Для печати плат рекомендую сервис OSH Park.

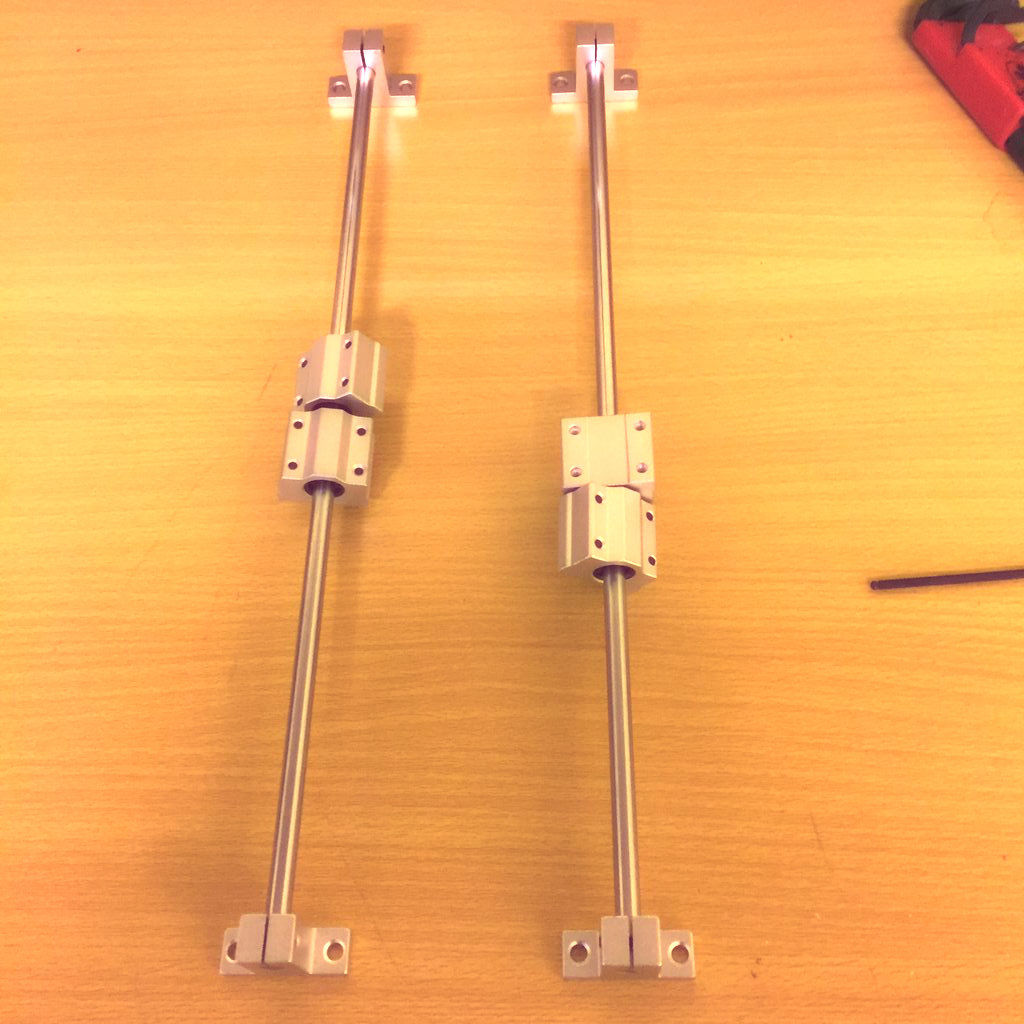

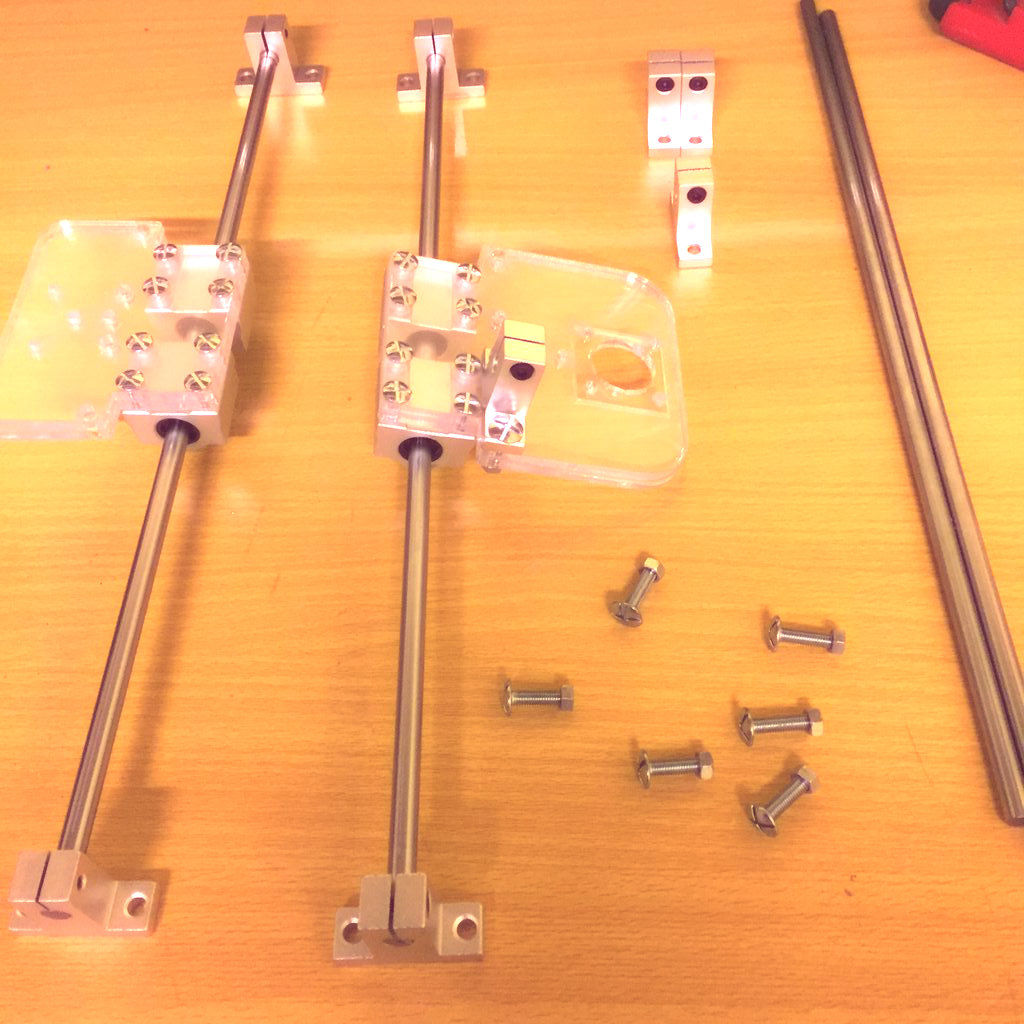

Шаг 1

Берем два линейных вала и четыре суппорта для них.

Шаг 2

- Закрепляем валы в двух суппортах

- Берем четыре закрытых линейных подшипника в корпусе

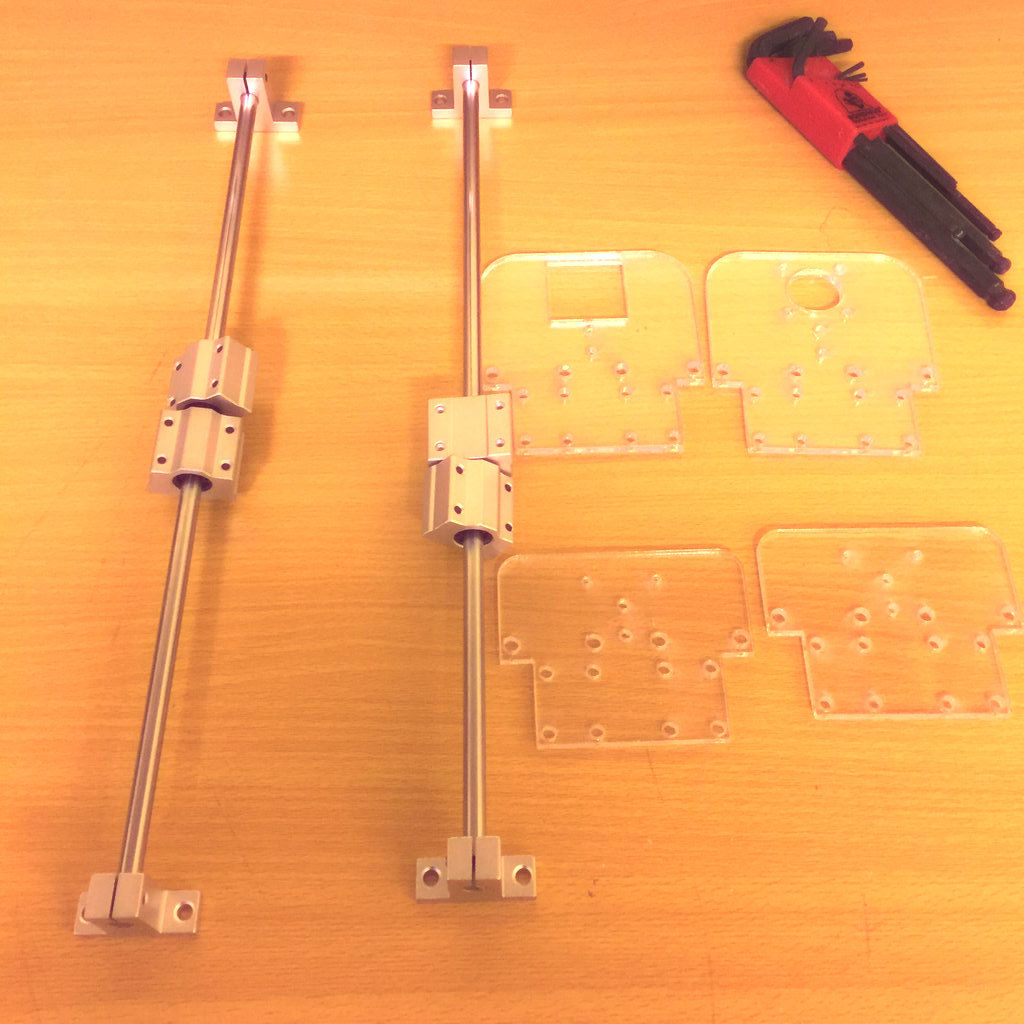

Шаг 3

Надеваем на валы по два подшипника и закрепляем валы в оставшихся двух суппортах

Шаг 4

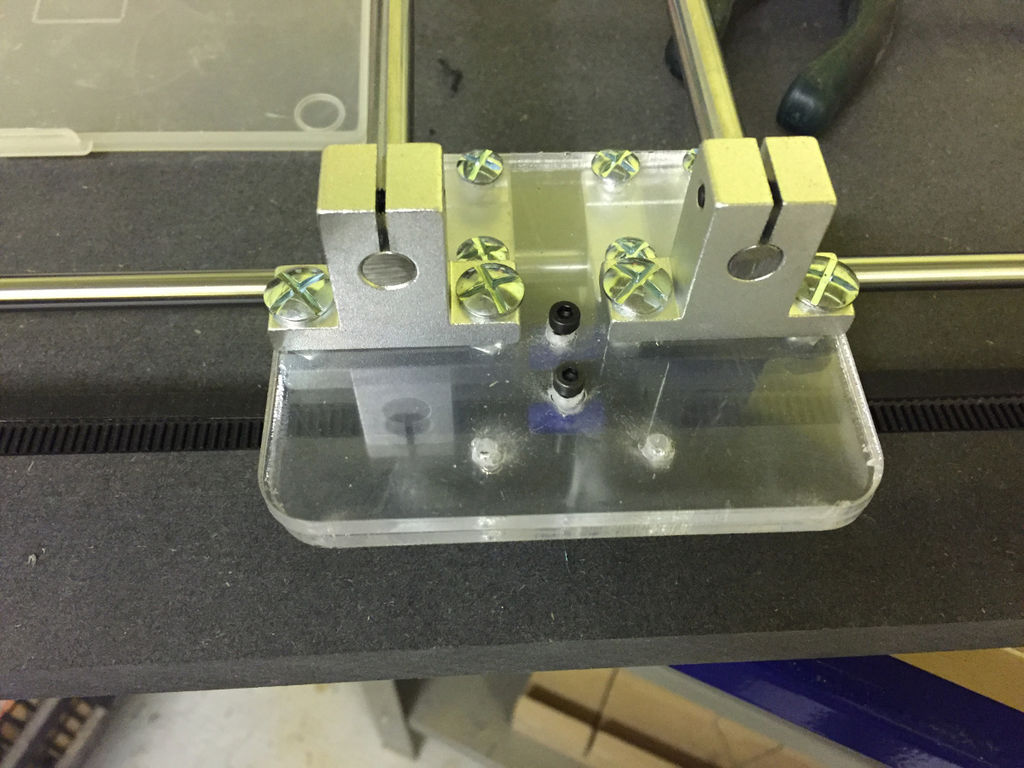

Подготавливаем пластины для лазерного резака (держатели каретки).

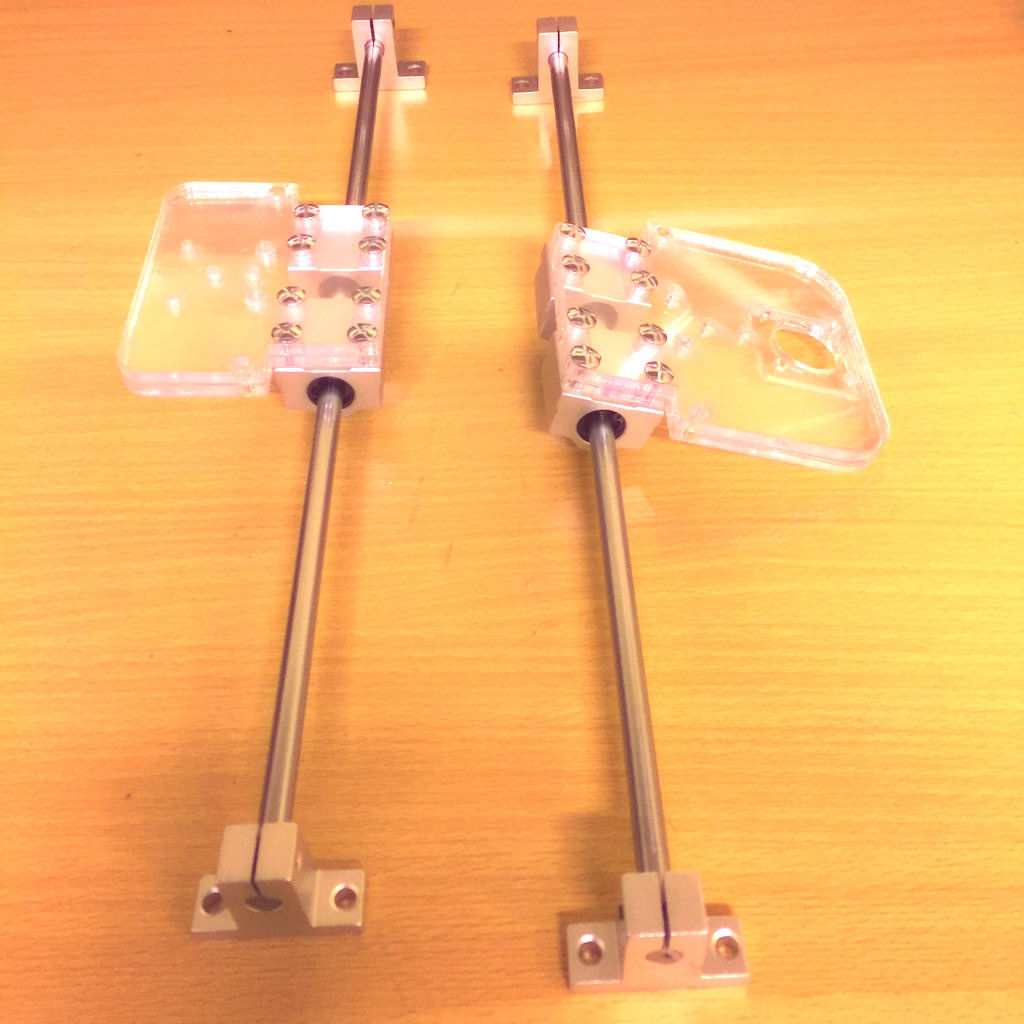

Шаг 5

Закрепляем пластины на подшипники.

Используем винты М4 16мм.

Шаг 6

Берем еще два линейных вала, суппорты к ним, винты М5 20 мм с гайками.

Монтируем суппорты на держатели каретки.

Шаг 7

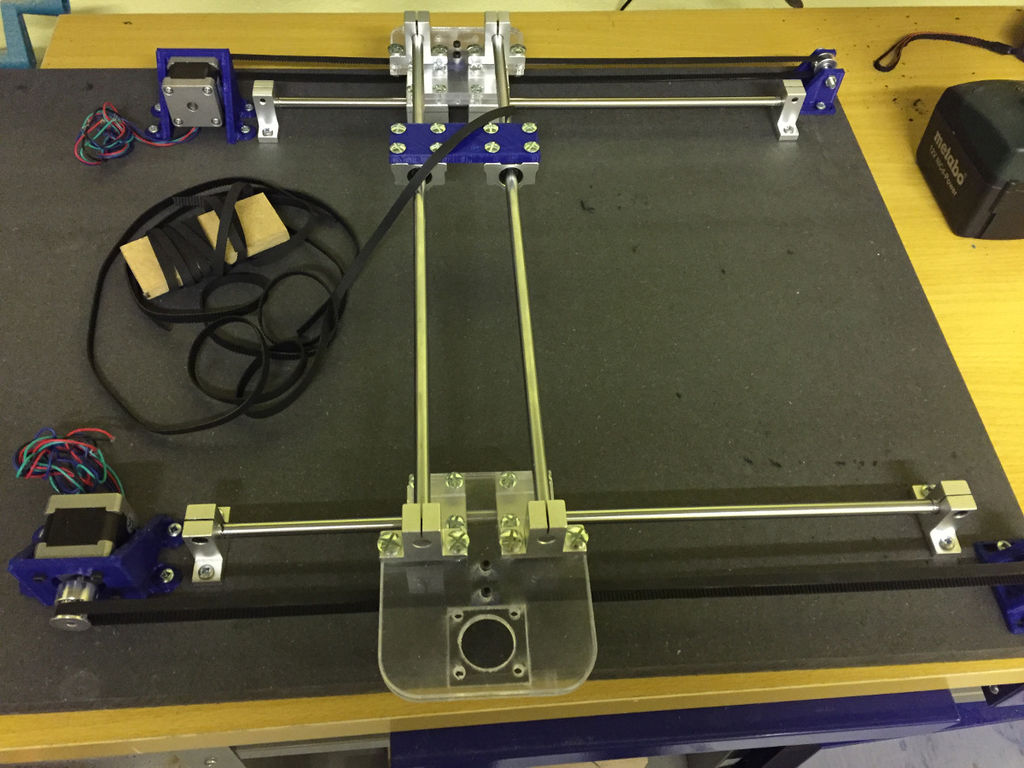

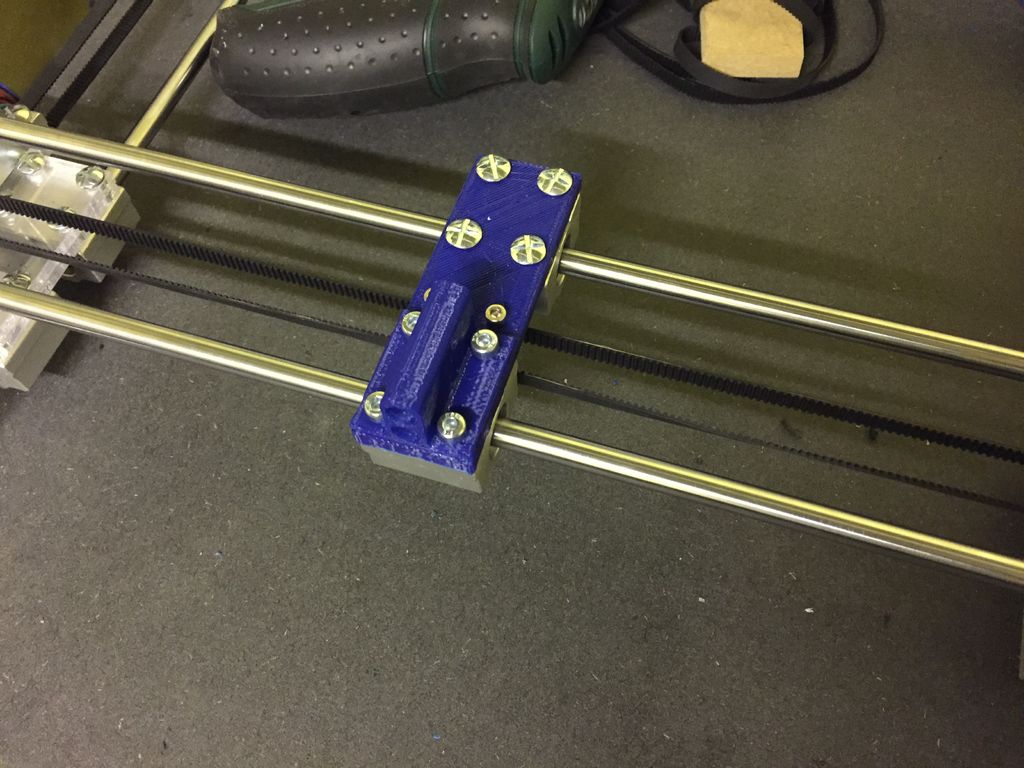

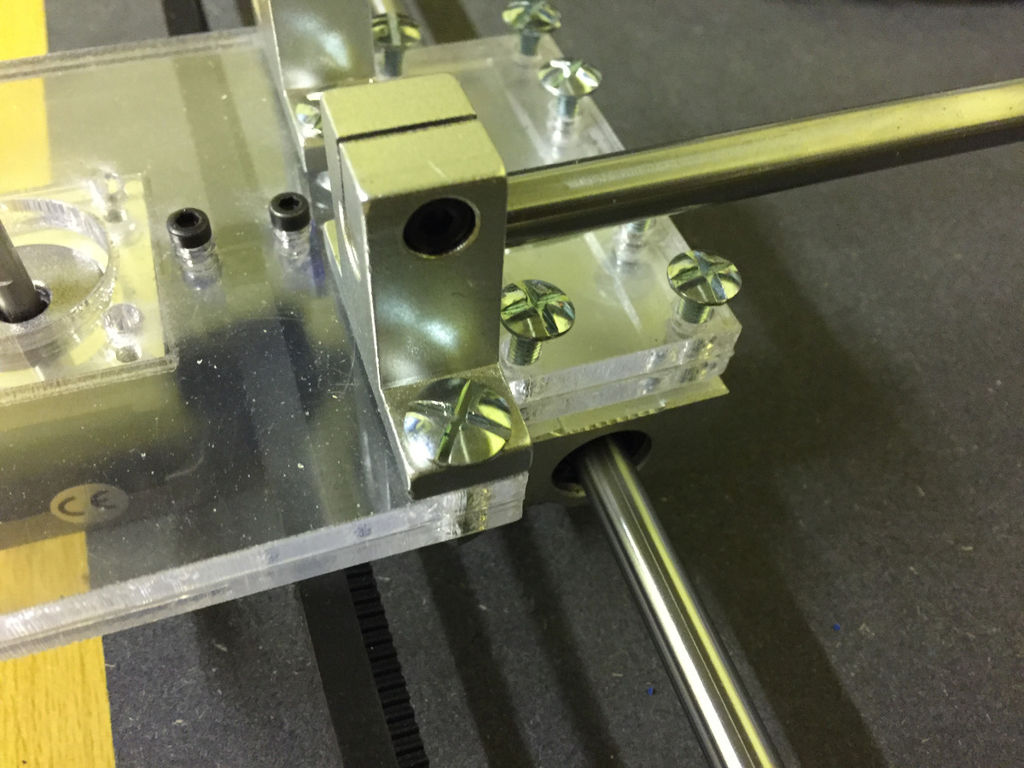

Монтируем линейные валы в суппорты на держателях, это ось Х, и проверяем ход подшипников по нижним валам, это ось Y.

Подготовьте два закрытых подшипника, 8 винтов М4 16 мм и каретку, напечатанную на 3Д принтере.

Разберите ось Х, наденьте на линейные валы подшипники и каретку, и закрепите суппорты снова.

Шаг 8

Теперь монтируем конструкцию на деревянную плиту. Движения должны быть точными и уверенными.

К этому этапу, к сожалению, не сделано фотографий.

Шаг 9

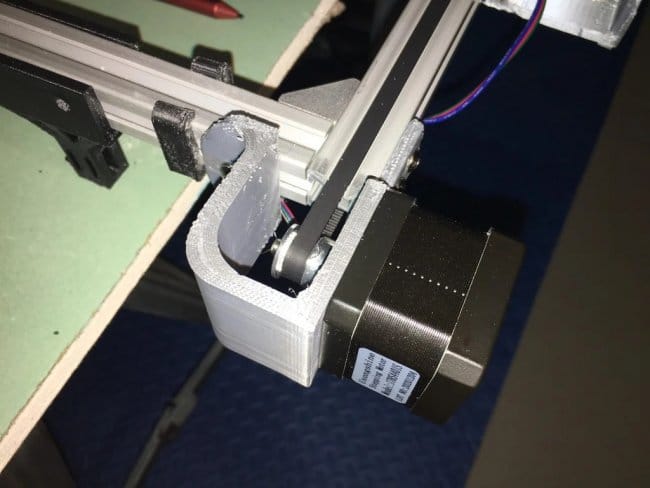

Закрепляем два электродвигателя на оси Y креплениями, напечатанными на 3Д-принтере.

Для этого используйте винты М3 10мм.

Закрутите винты, убедившись, что они выставлены ровно.

Шаг 10

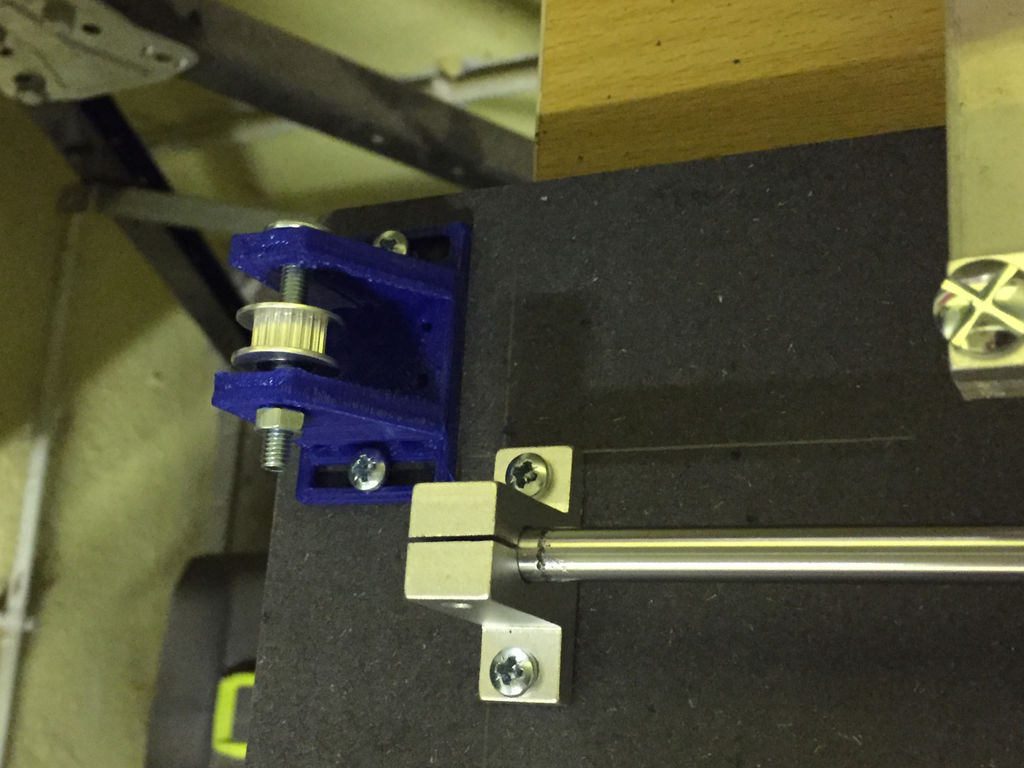

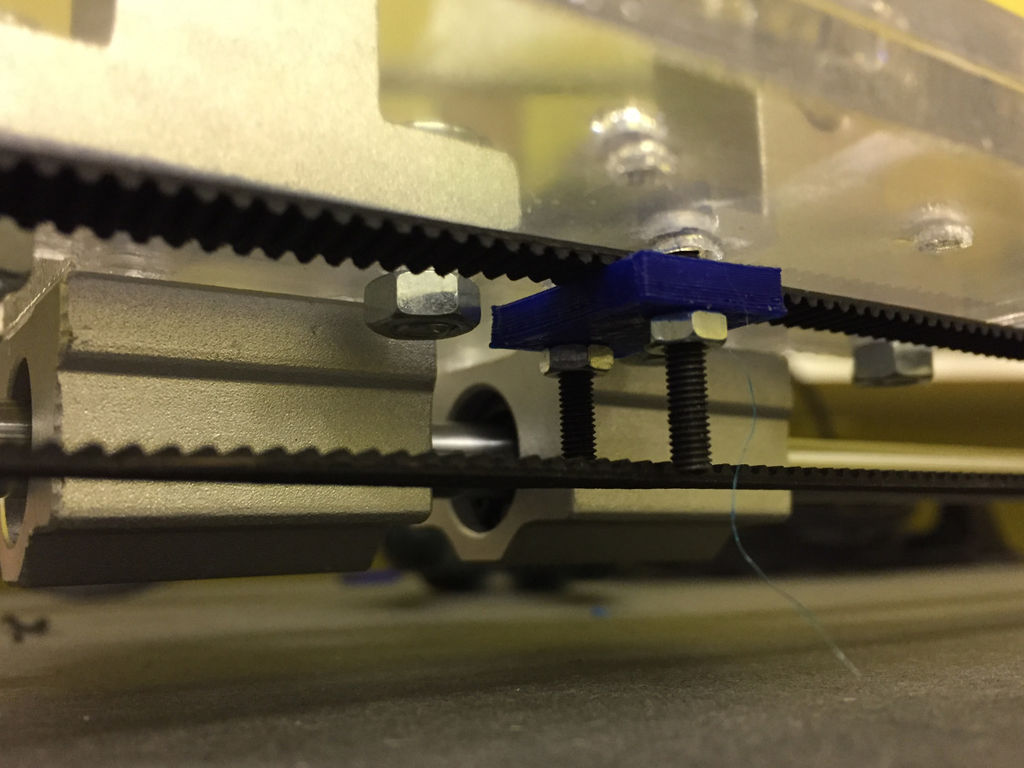

Ременная передача оси Y

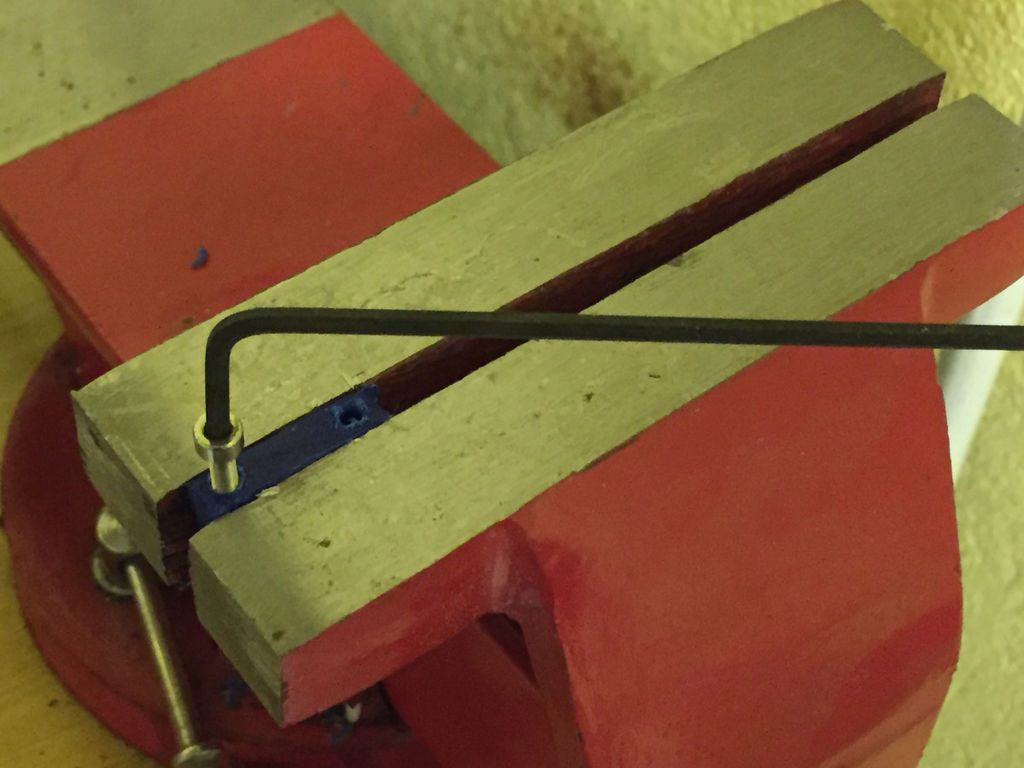

Соберите натяжные механизмы и привинтите их на платформу (для этого возьмите винты 5 мм с гайками).

Шаг 11

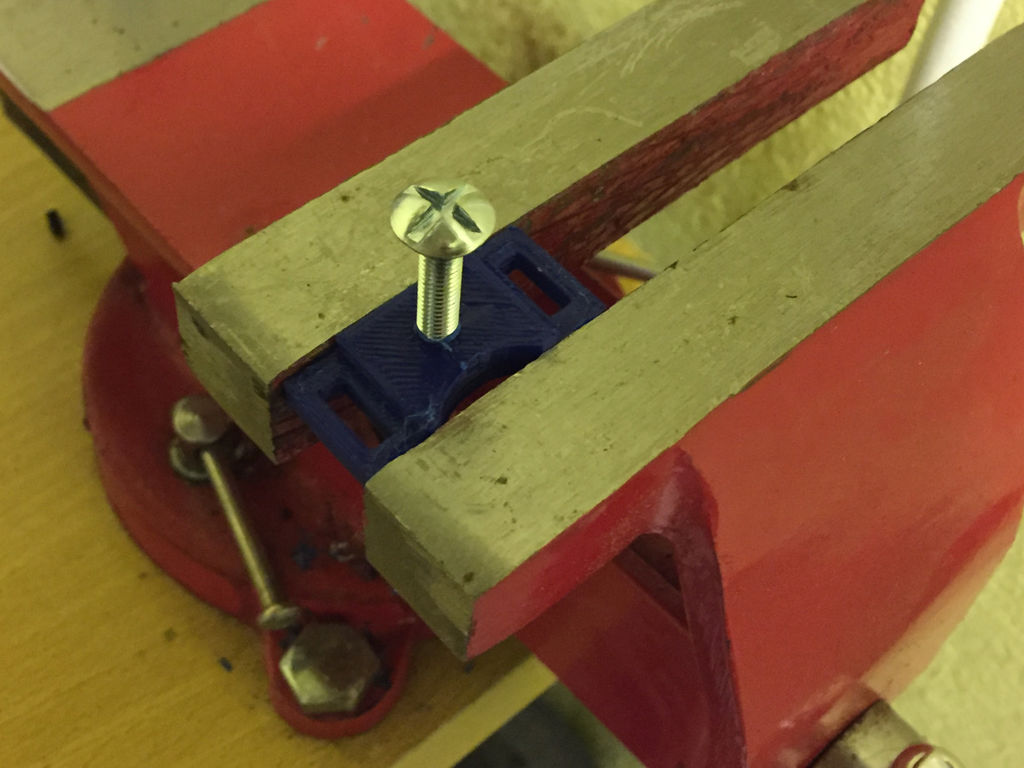

Подготовьте крепления ремней и винты М3 25 мм.

Закрепляя ремни на оси Y будьте терпеливы, это достаточно сложная работа.

Шаг 12

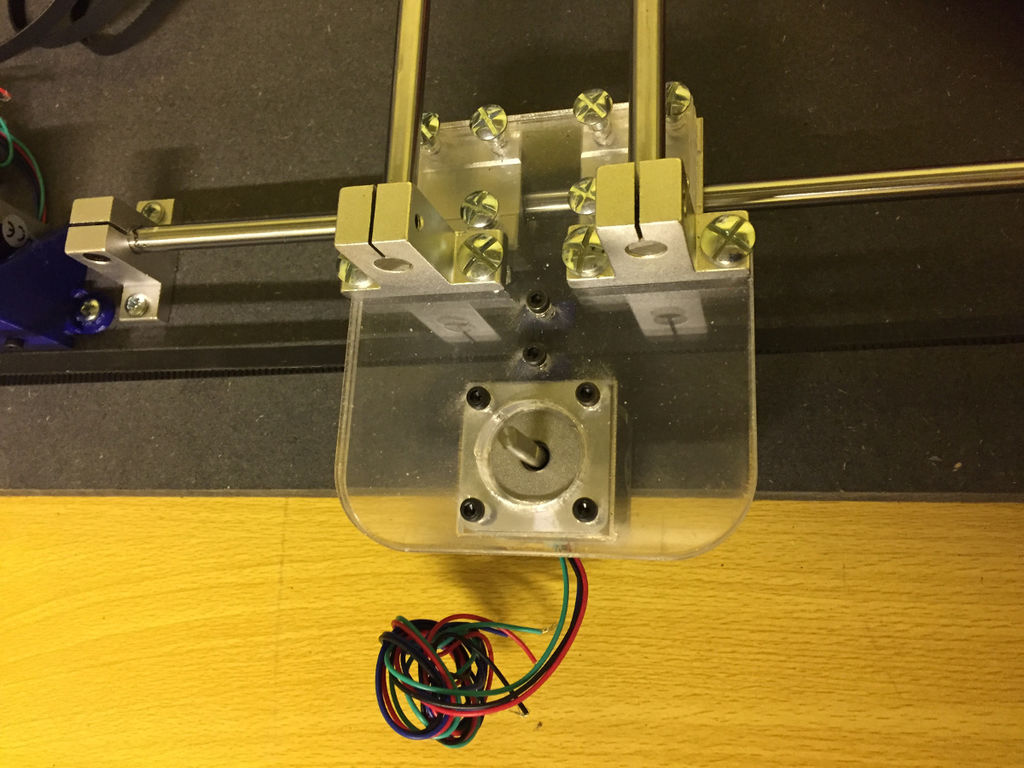

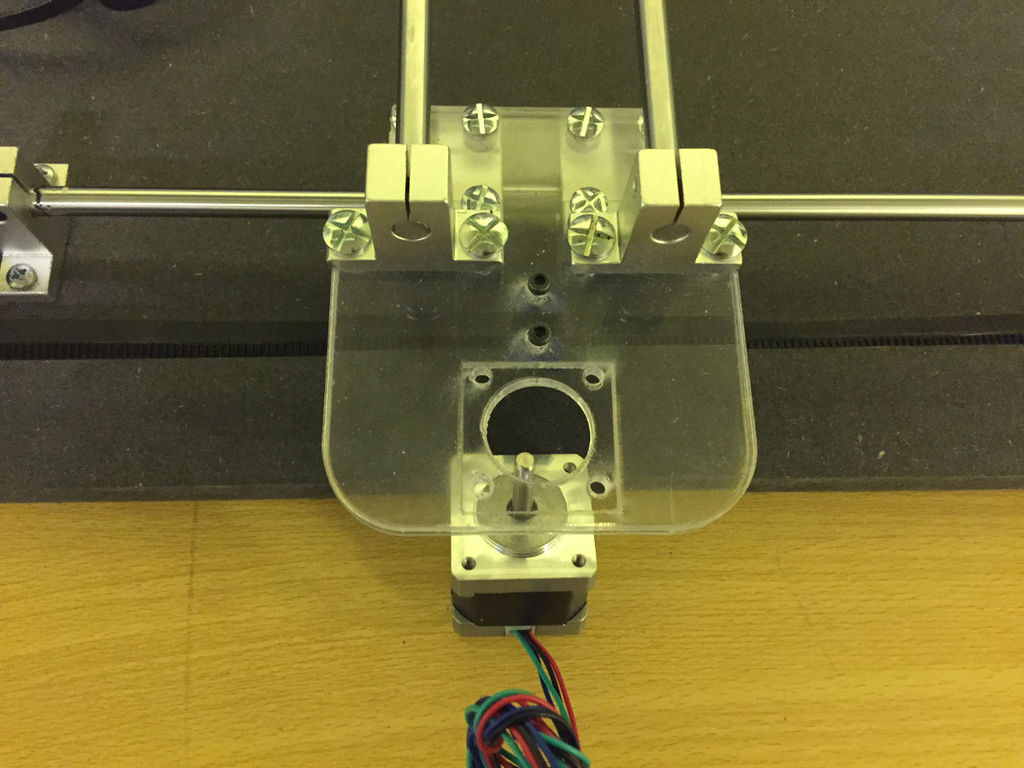

Устанавливаем двигатель на ось Х

Вообще, это можно было сделать и раньше.

В нашем случае делаем следующее:

- немного раскрутите винты, чтобы приподнять каретку

- под кареткой установите двигатель

- привинтите его винтами М3

Шаг 13

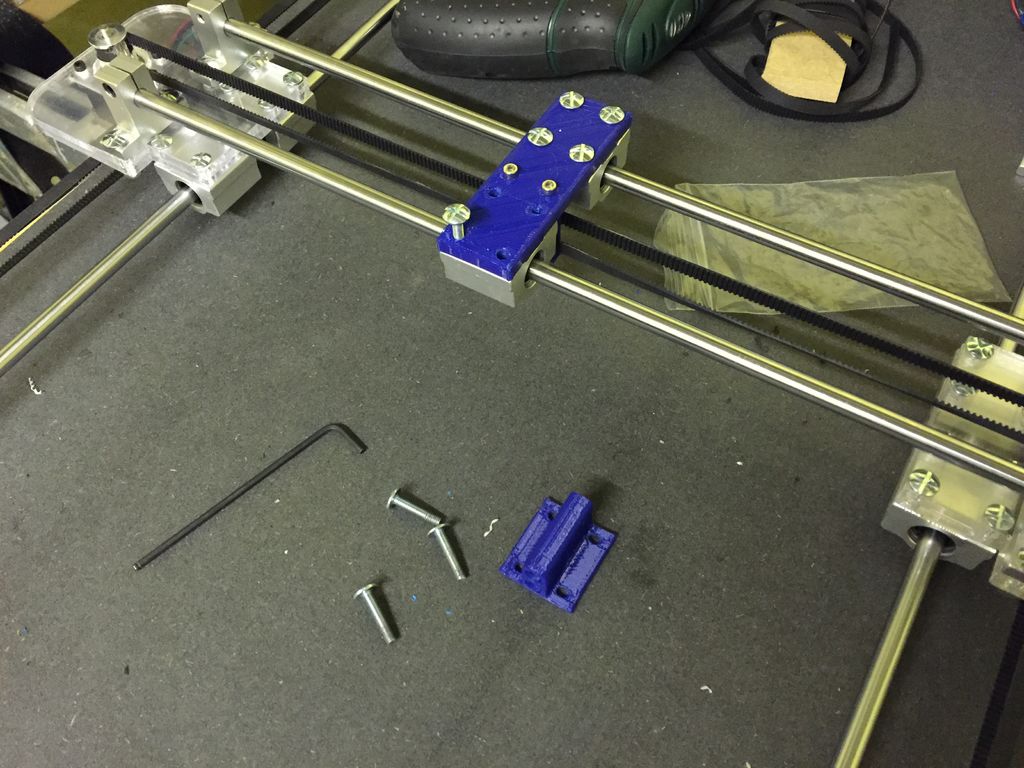

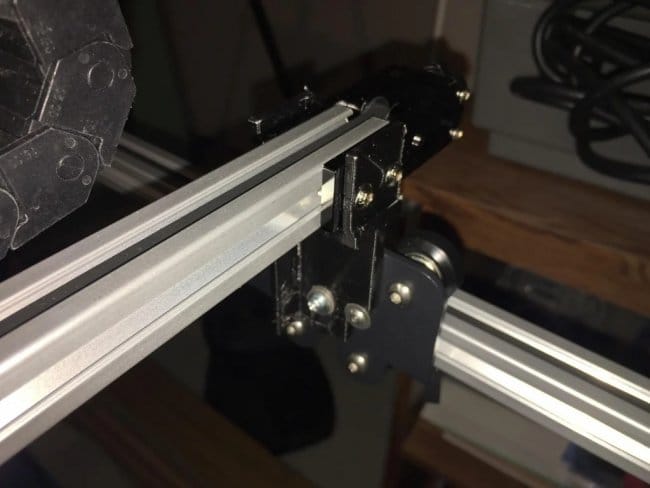

Ременная передача на оси Х

В отверстие детали, напечатанной на 3Д-принтере, вставьте винт М4, пластик достаточно мягкий для этого.

Наденьте шкив на винт М4 и закрепите натяжной механизм на приборе.

К этому этапу снова не сделано фотографий.

Шаг 14

Держатели ремня на оси Х

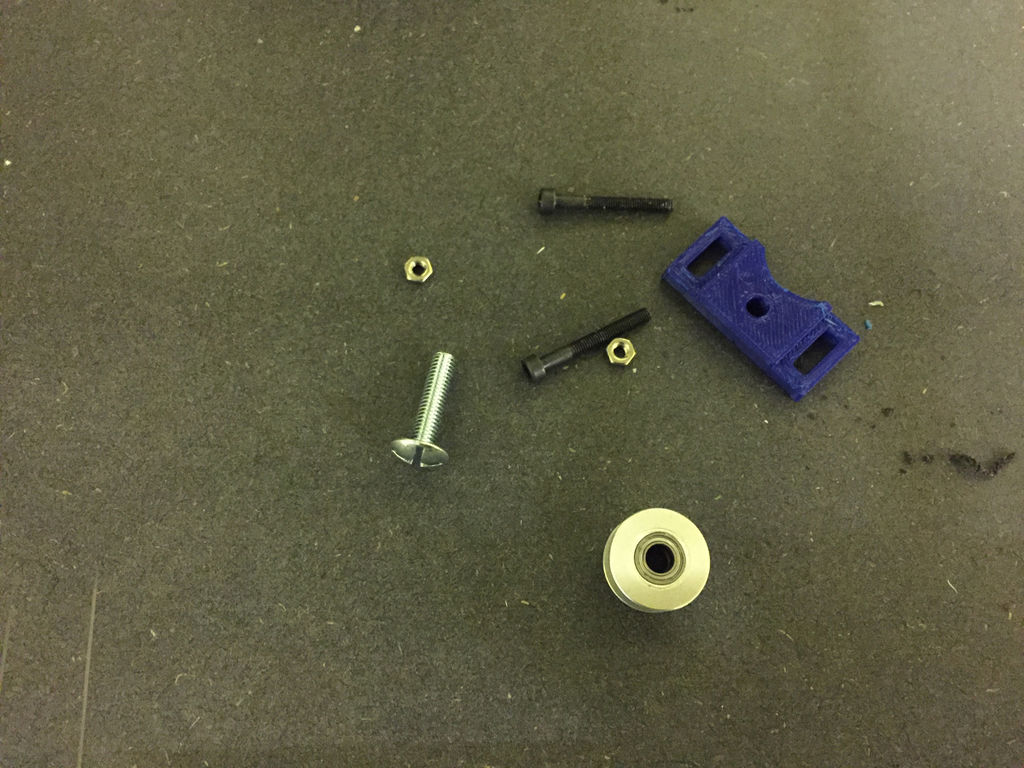

- Подготовьте составные части для держателя ремня.

- Вставьте винты М3 в отверстия деталей, как показано на картинке.

- В оставшиеся 2 отверстия также вставьте винты (фото следующего шага).

- Установите держатели ремней на место.

Шаг 15

Шаг 16

Установите держатель шнура.

Шаг 17

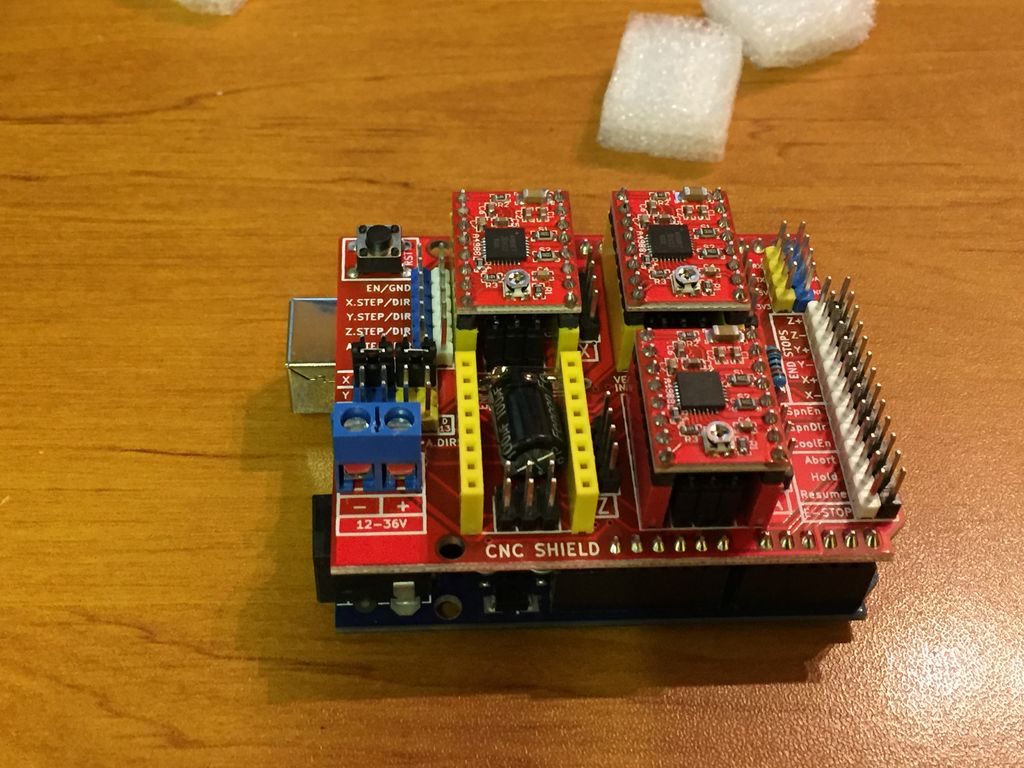

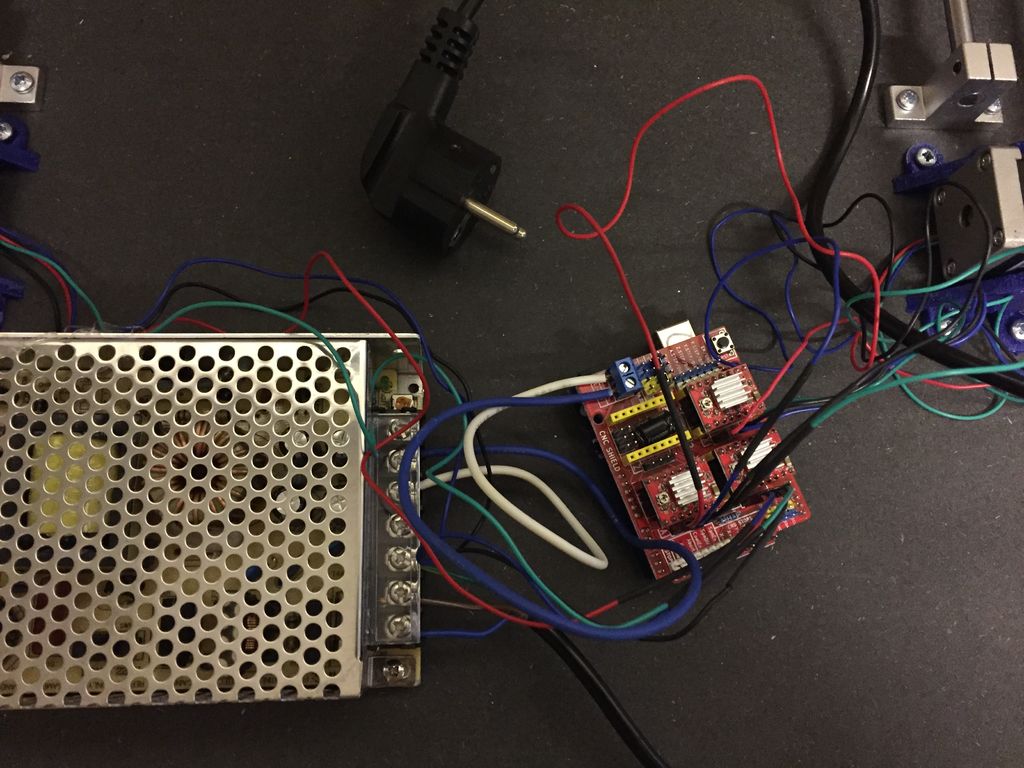

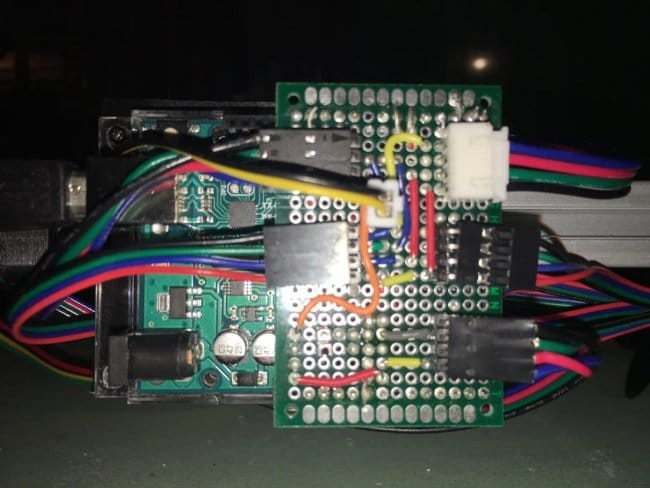

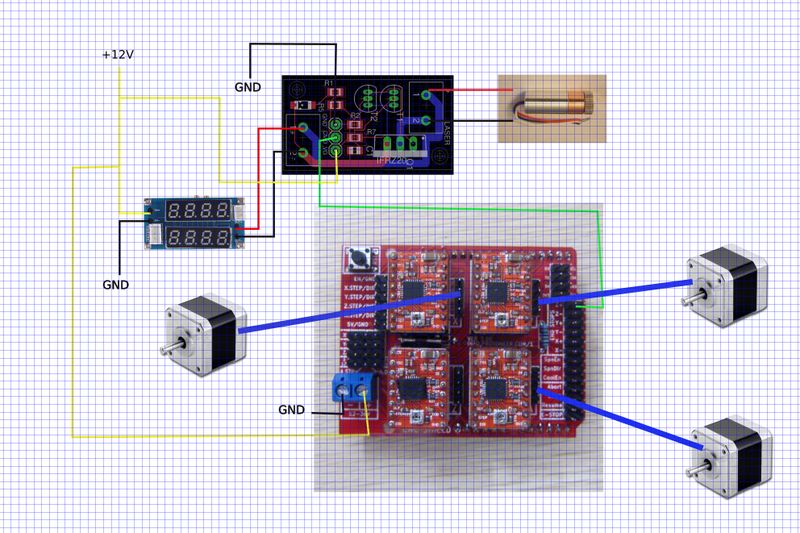

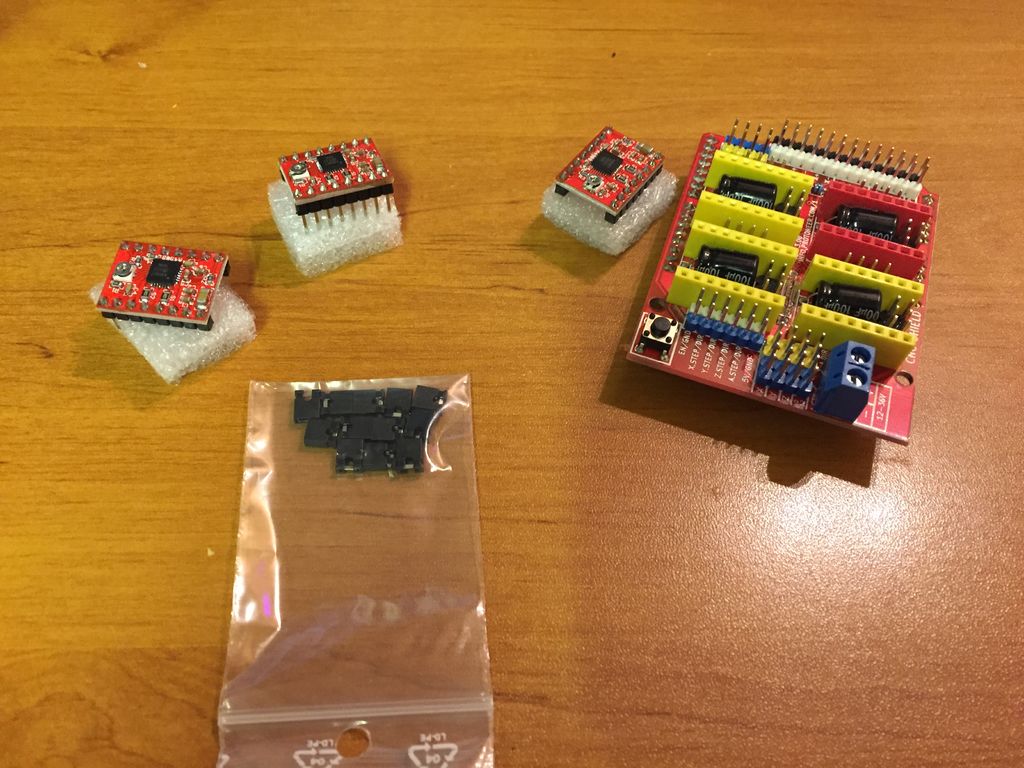

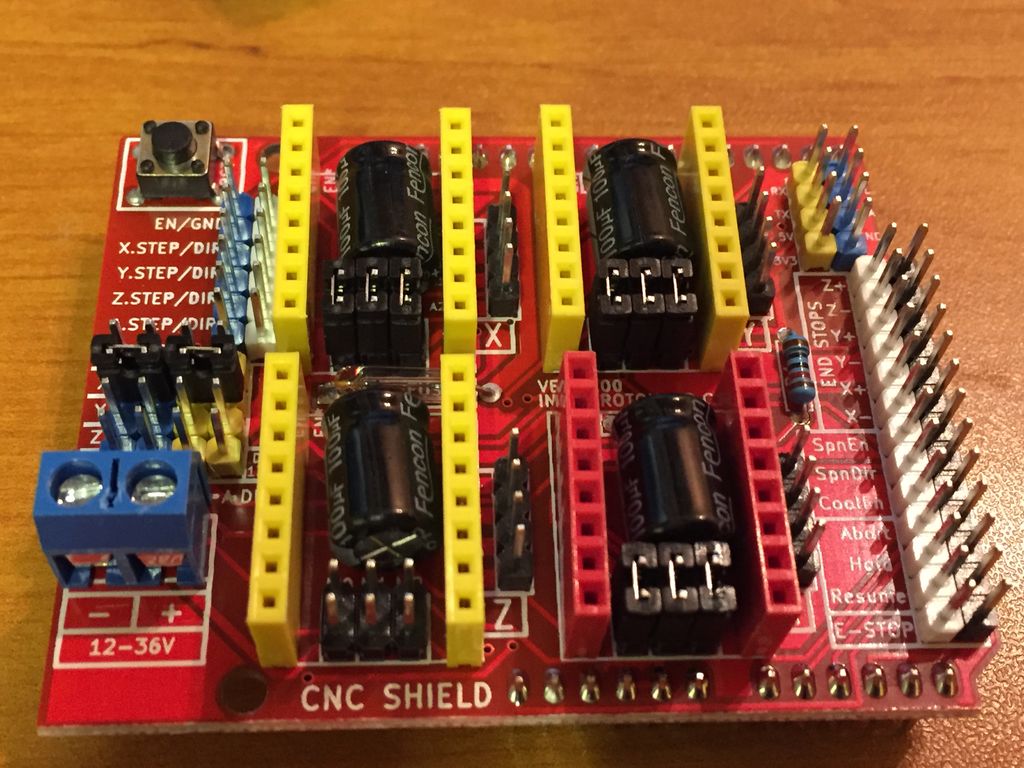

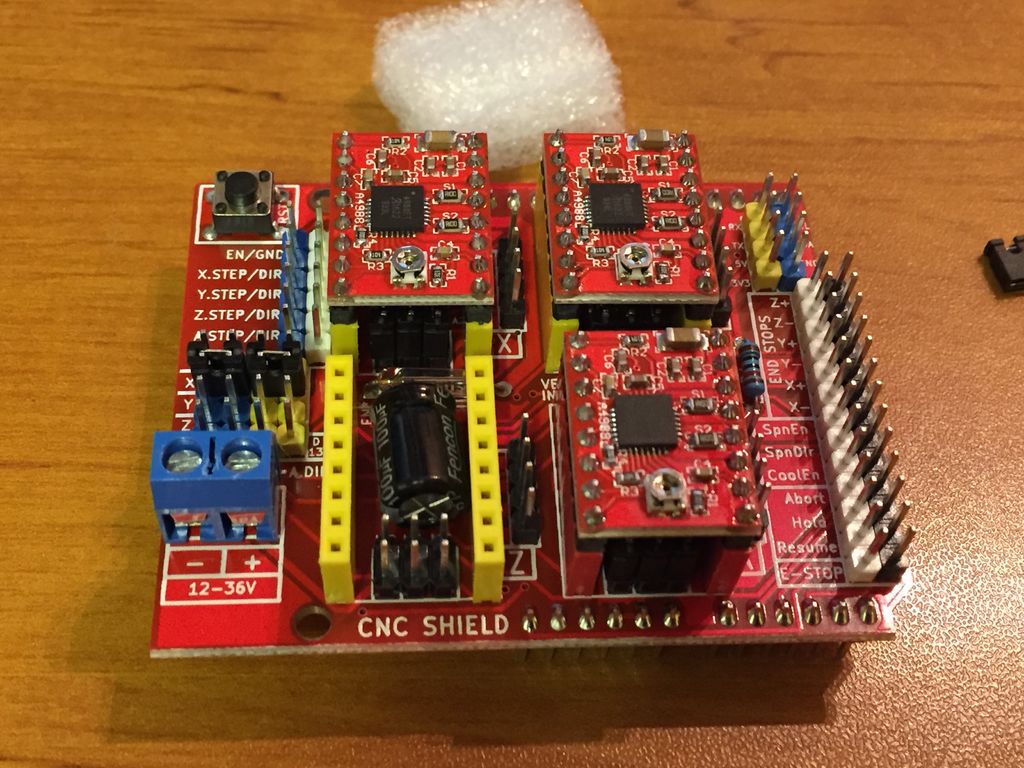

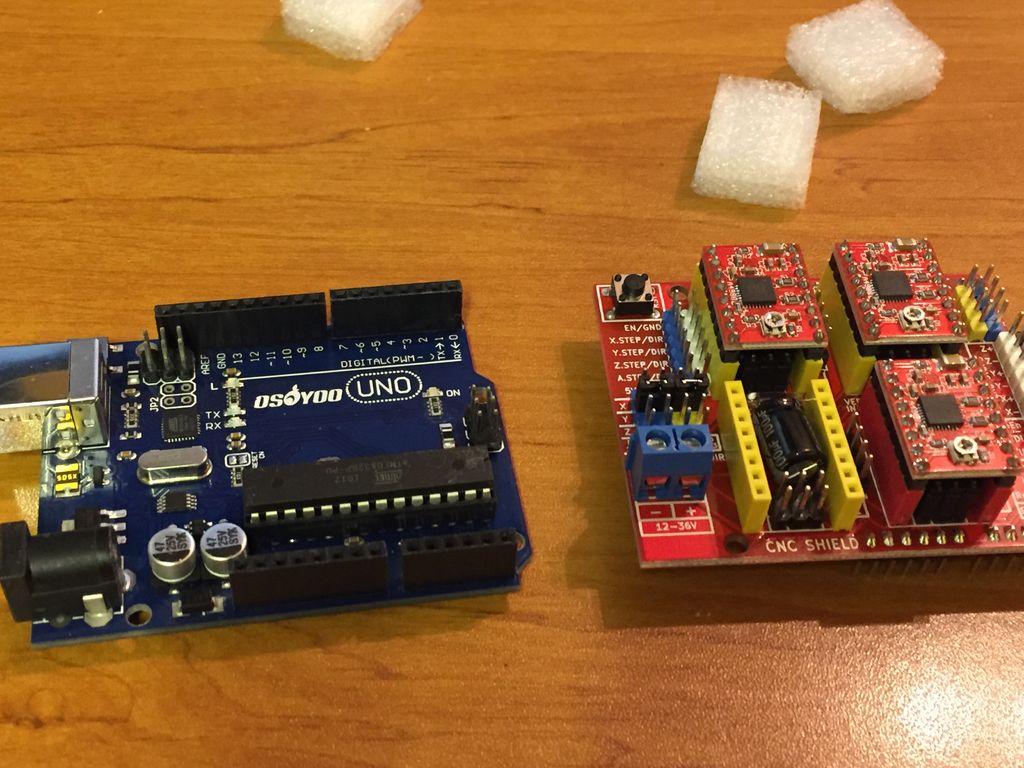

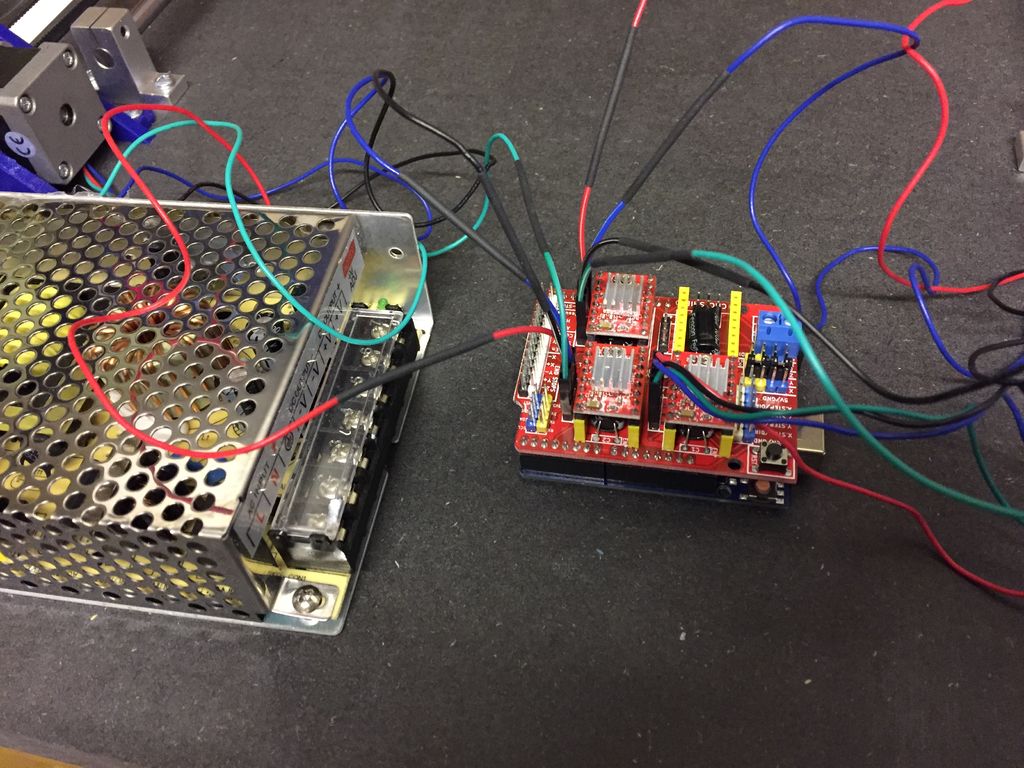

- 3 привода электродвигателя

- шилд CNC

- 11 перемычек (обычно идут в комплекте с шилдом)

- Плата Arduino

- установите перемычки так, как это показано на фотографии 2. Это позволит установить двигатели на микрошаг 16 и клонировать ось Y на А.

- подключите приводы к плате Arduino.

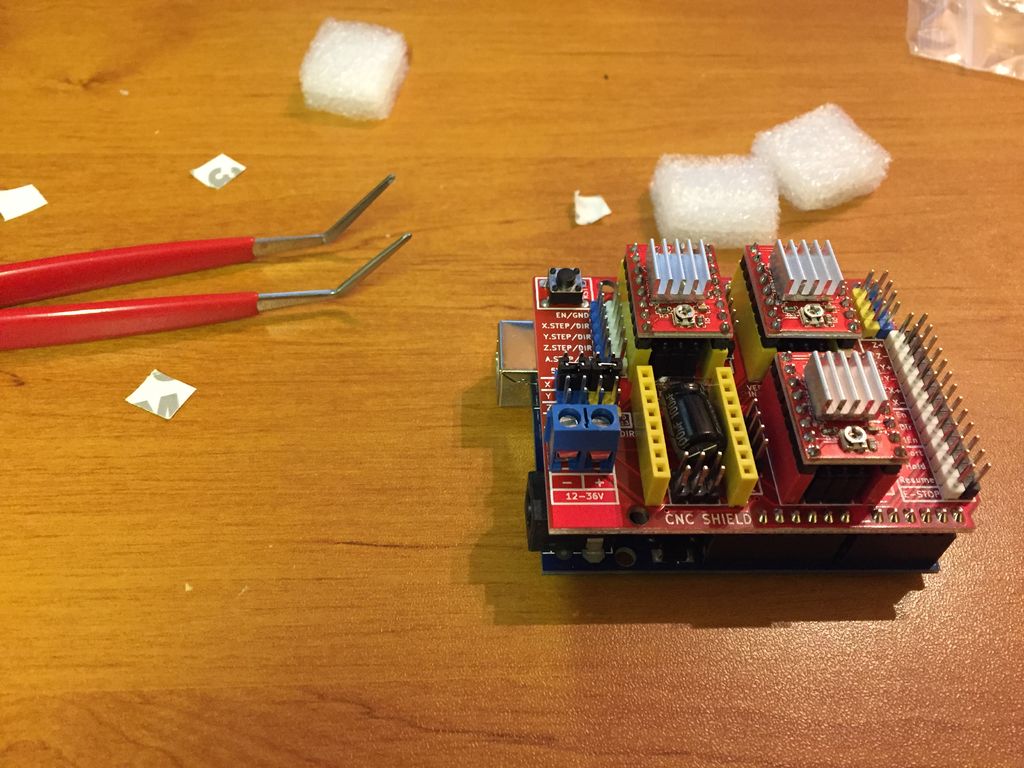

Шаг 18

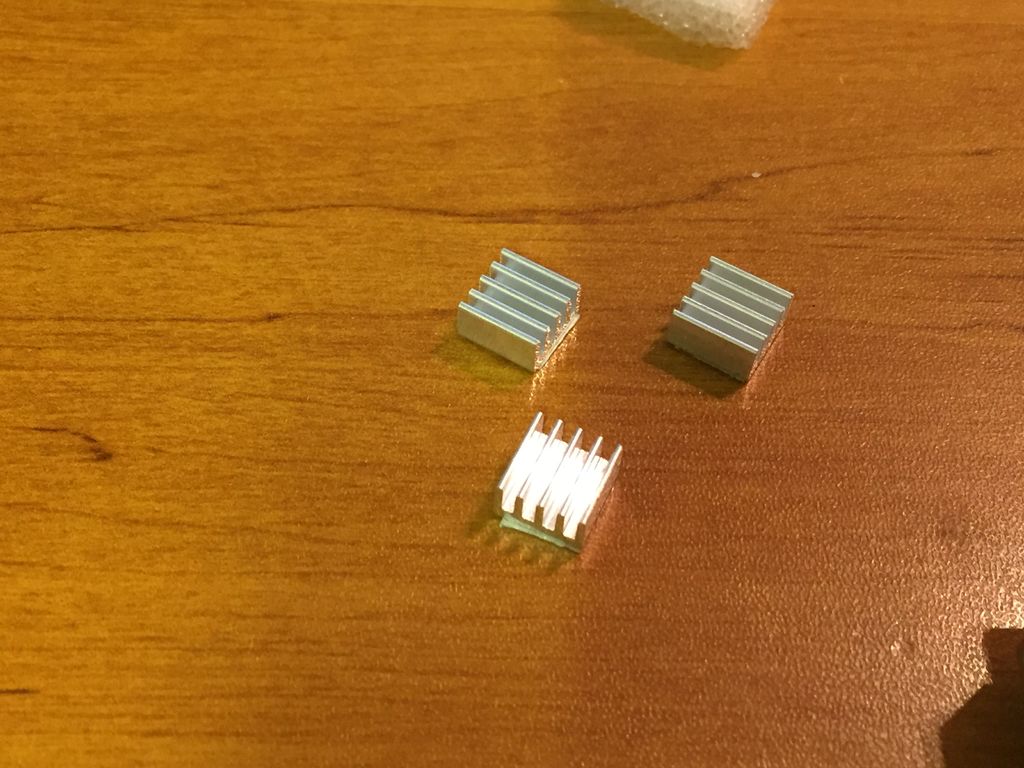

Электроника: теплоотвод шагового двигателя

Вам нужен радиатор, без него двигатель будет пропускать шаги.

Шаг 19

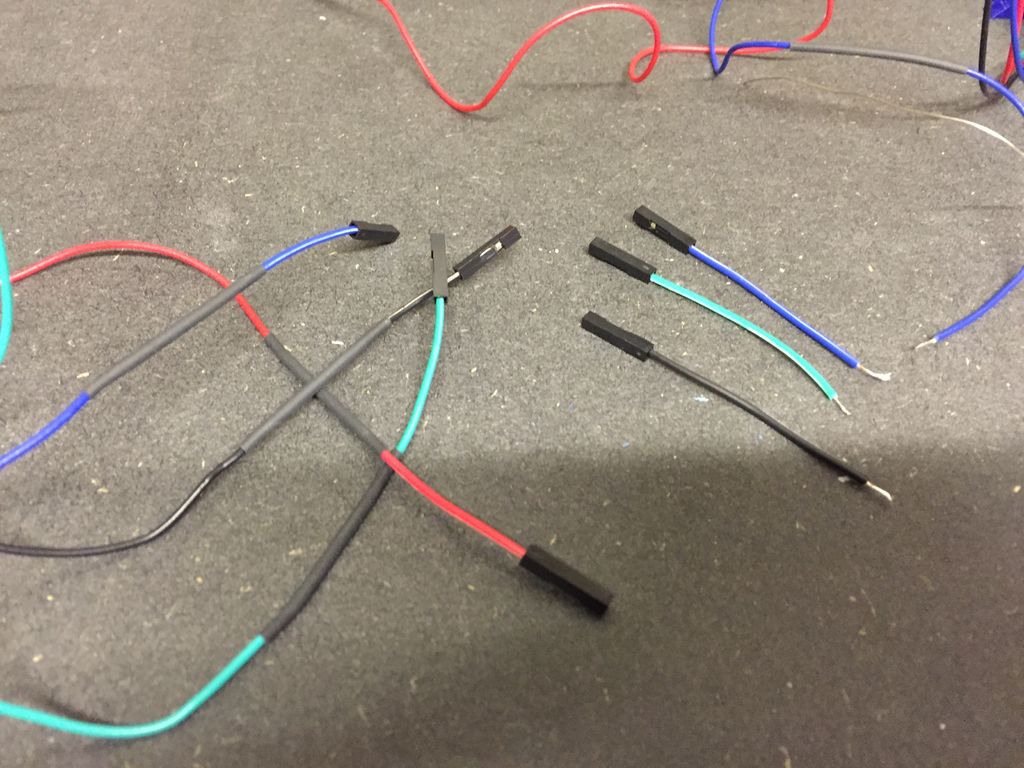

Электроника: паяем коннекторы к проводам двигателей

Можно купить готовые коннекторы и соединить двигатели с шилдом CNC, но нужно будет ждать доставку и это не так просто.

Я предпочитаю купить готовые коннекторы мама-мама, разрезать их на две части и спаять с шилдом…

Шаг 20

Электроника: пробный запуск

Пришло время провести испытание:

- подключите двигатели к шилду CNC

- включите питание

- загрузите GRBL на Arduino и заставьте механизм двигаться

Если механизм работает, пора приступать к следующему шагу.

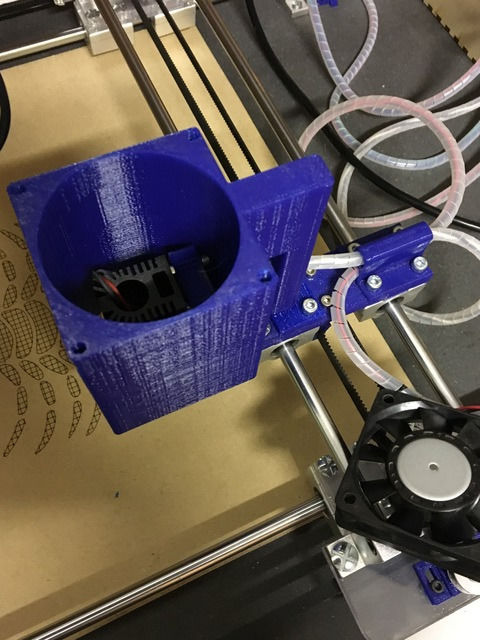

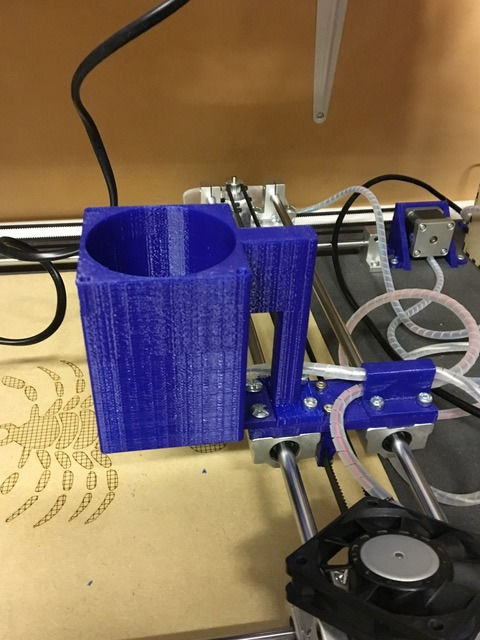

Шаг 21

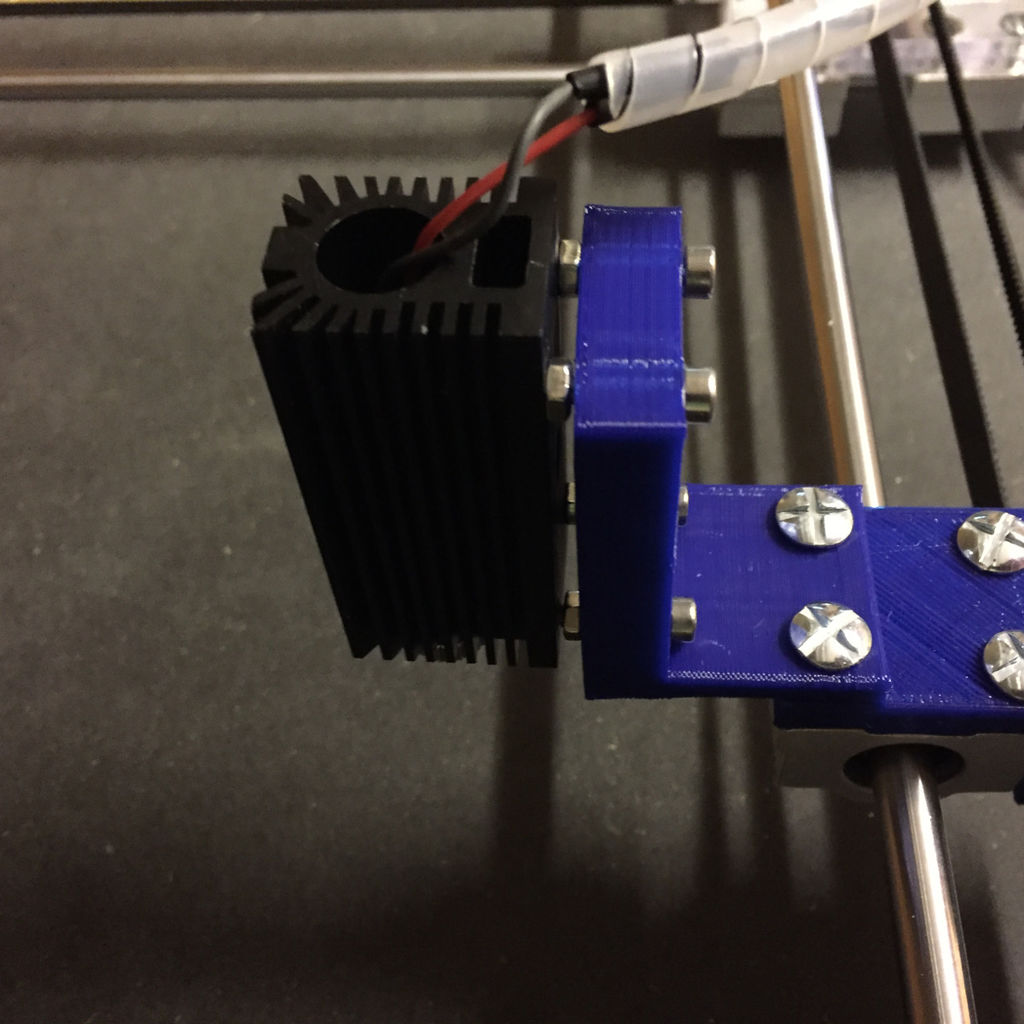

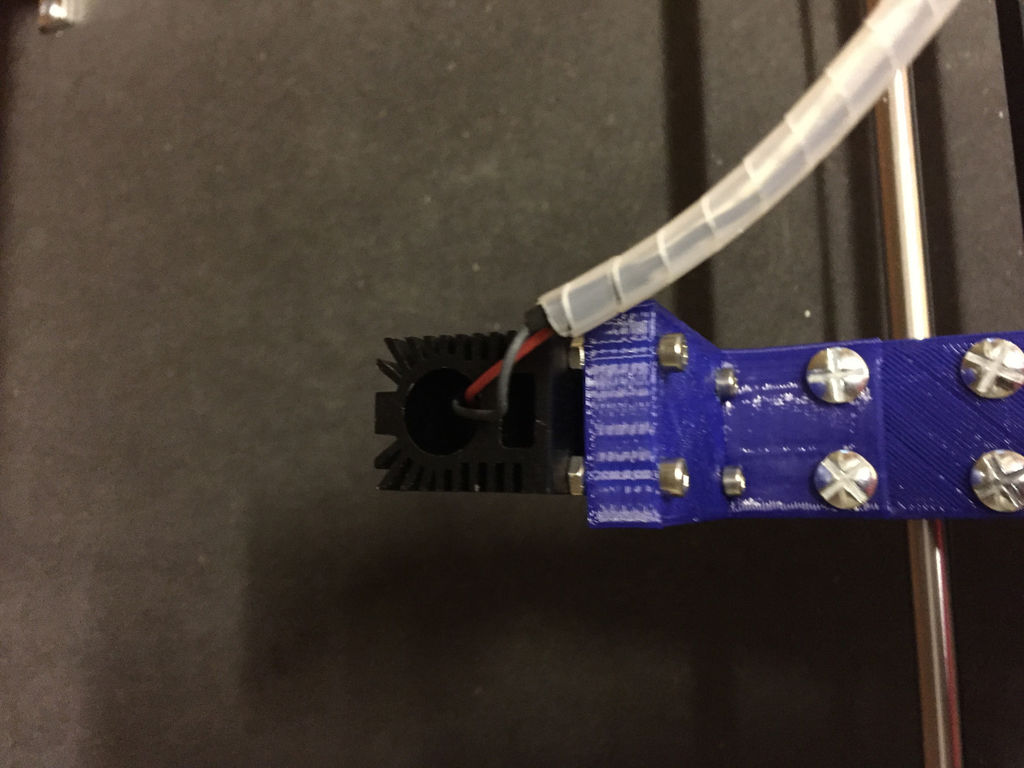

Устанавливаем крепление лазера

- напечатанное на 3Д-принтере крепление для лазера

- 4 винта М3 с гайками

- радиатор

- лазерный модуль

Радиатор не должен соприкасаться с креплением лазера, так как оно пластиковое, а радиатор сильно нагревается.

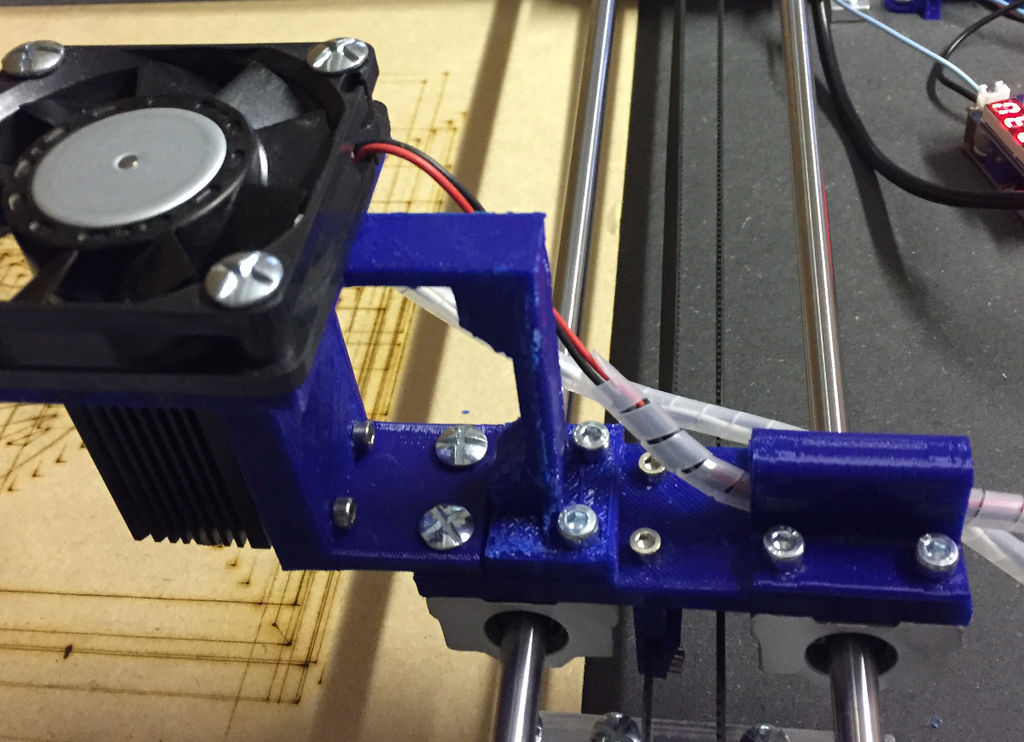

Шаг 22

Устанавливаем крепление вентилятора

- напечатанное на 3Д-принтере крепление вентилятора

- 4 винта М4

- вентилятор

Теперь сделайте следующее:

- просверлите 4 отверстия в креплении

- вставьте винты в отверстия

- закрепите вентилятор

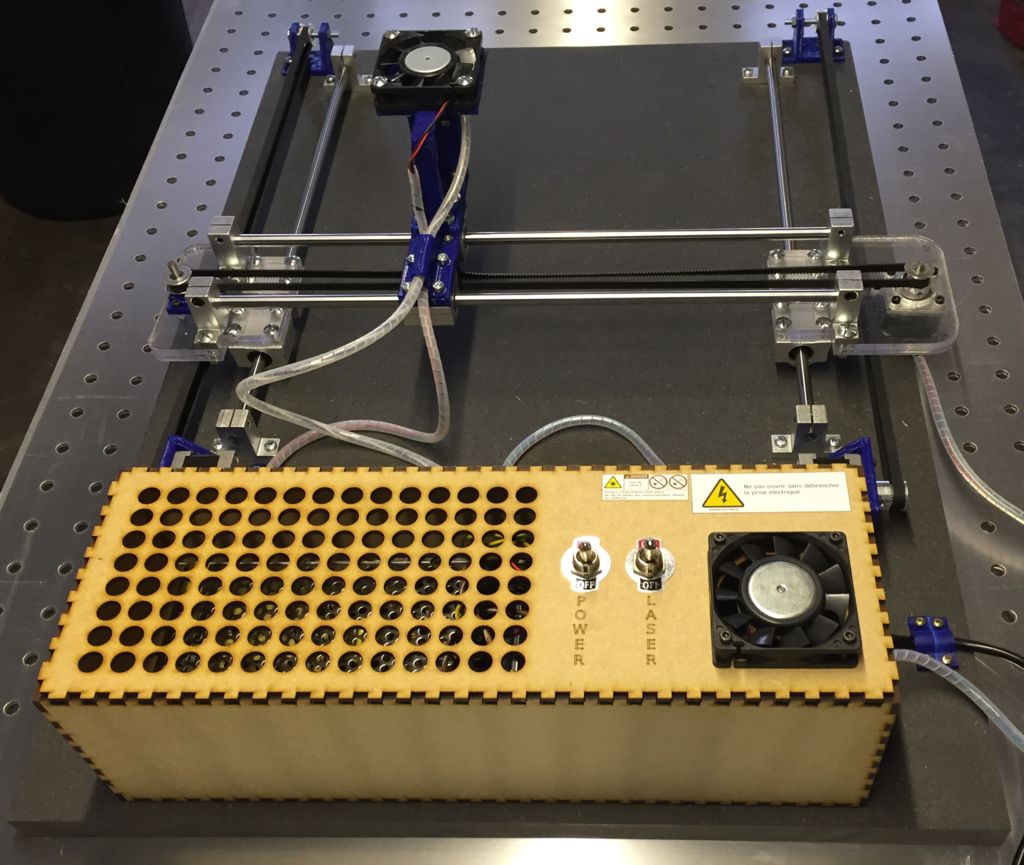

Шаг 23

Корпус с прорезями, сделанными лазером, я сделал с помощью он-лайн программы MakerCase.

Шаг 24

Шаг 25

Я доработал крепление вентилятора для лучшего охлаждения, файл STL приложен. Просто напечатайте крепление на 3Д-принтере и замените им старое крепление.

Шаг 26

Я усилил ось Y, чтобы увеличить точность на ней. Также я заметил, что ось Х получилась более точной, и не могу найти этому причину.

Усиление не очень работает, но после него для нормальной работы по оси Y хватает одного мотора, поэтому левый мотор я снял.

Новое испытание показало, что после изменений работа по оси Y стала такой же точной, как и по оси Х.

Рекомендую такую доработку.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Источник

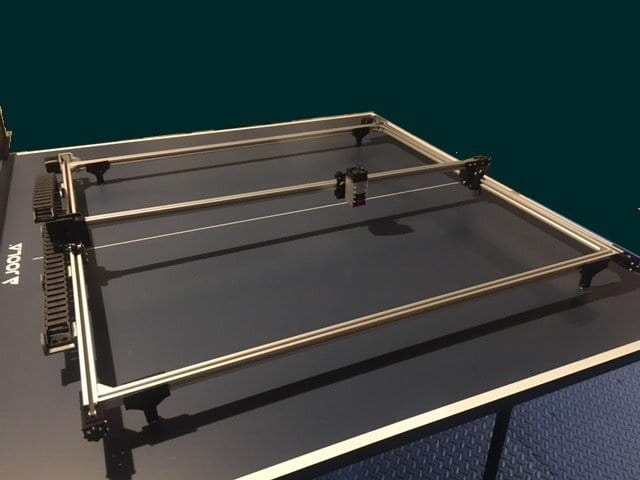

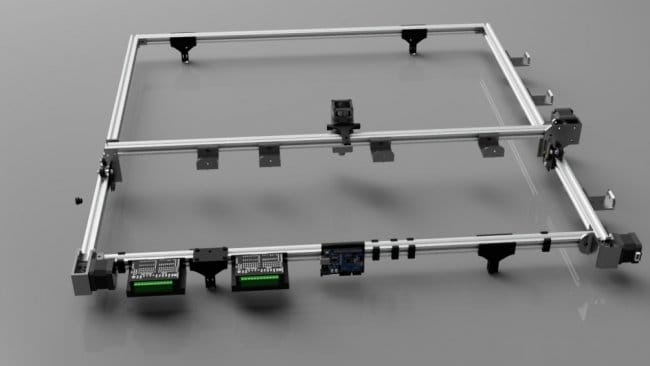

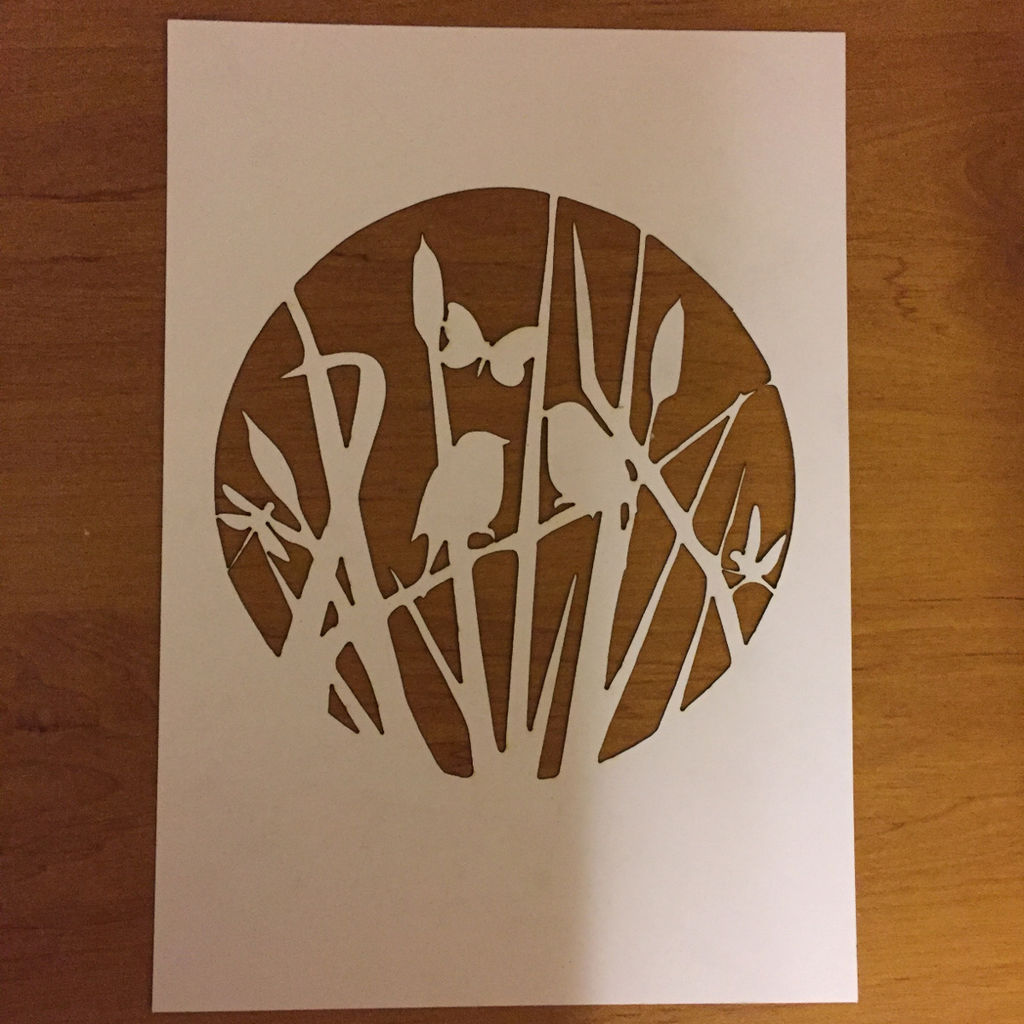

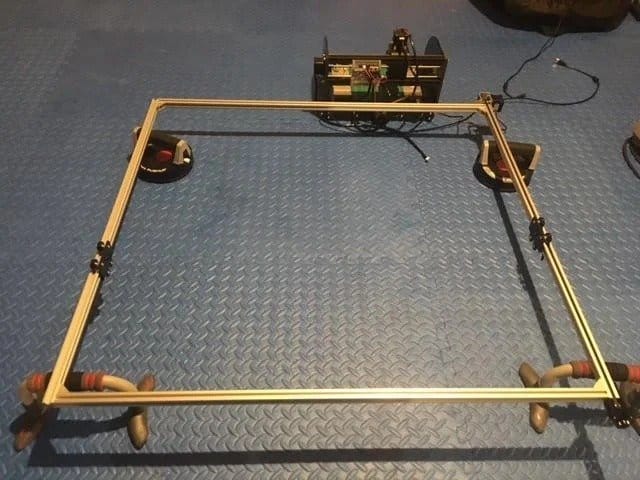

Самостоятельное проектирование и сборка лазерного гравера больших размеров

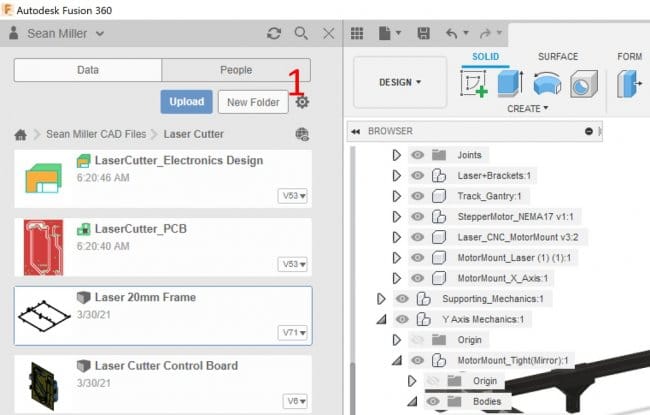

Благодаря этой статье, мы с вами научимся не только изготавливать большой и легкий лазерный гравер мощностью 7,5 Вт, но и научимся работать в программе Autodesk Fusion 360.

Этот станок с ЧПУ, позволяет кроить большие листы ткани для изготовления одежды, резать фанеру до 0,7 см толщиной, резать винил, выжигать маски на печатных платах.

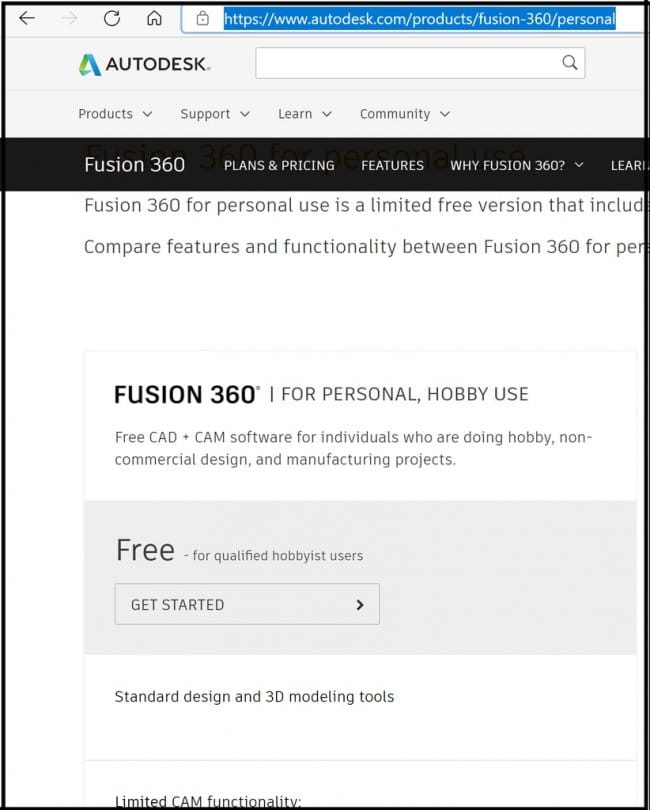

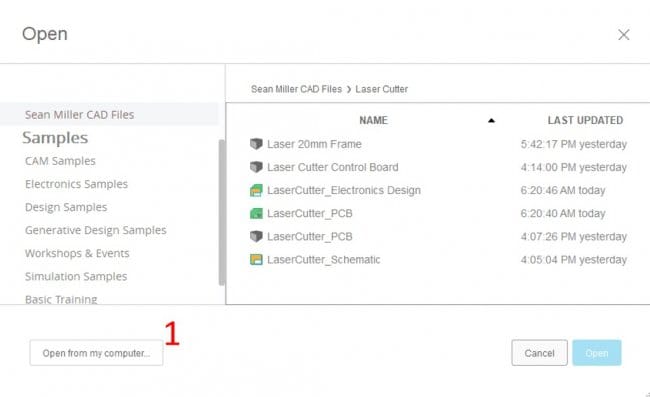

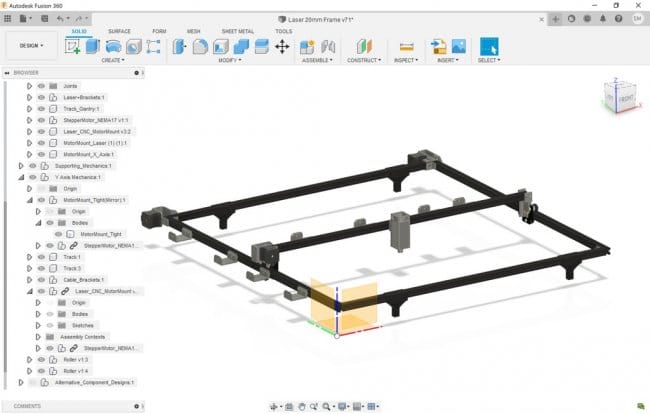

Шаг первый: о Autodesk Fusion 360

Autodesk Fusion 360 — это программа, объединяющая в себе множество функций. 3D-моделирование, дизайн, расчет и наглядный пример работы механизмов, проектирование, моделирование, инженерный анализ, организация производства, все это можно реализовать с помощью этой программы.

Для начала работы с программой нужно перейти на сайт Autodesk.com и загрузите программу. Затем создать учетную запись.

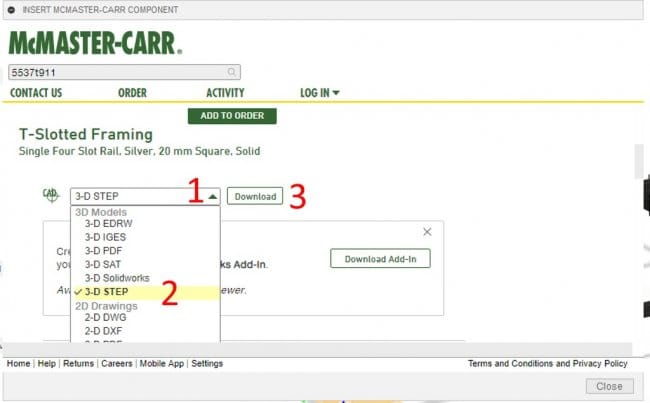

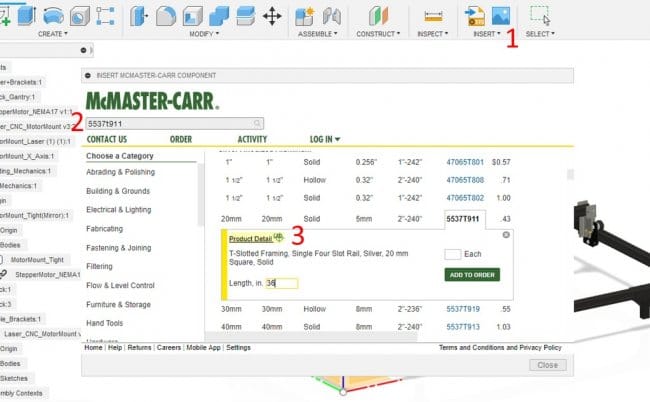

Шаг второй: базовая механическая сборка — импорт из McMaster-Carr

Чтобы сразу перейти к этому дизайну, можно загрузить авторский файл Autodesk Fusion 360 здесь . С его помощью можно экспортировать и печатать 3D-детали.

Чтобы научиться проектировать, давайте сделаем базовую вставку компонентов. Начнем с проектирования корпуса станка для лазерной гравировки.

Кликаем: Вставить -> Компонент McMaster-Carr.

Вводим: 5537t911 в строку поиска.

Кликаем значок сведений о продукте.

Прокручиваем страницу чтобы найти загруженную 3D-модель CAD. Теперь у пользователя есть Т-образная дорожка. Повторяем процесс для McMaster-Carr № 5537T935, чтобы получить угловые кронштейны.

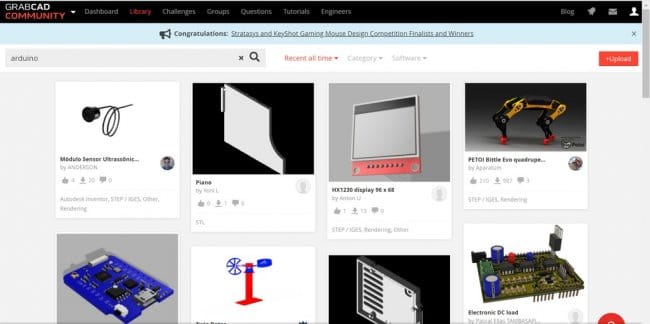

Шаг третий: базовая механическая сборка — импорт с GrabCad.com

GrabCad.com — это сообщество, которое делиться своими 3D-проектами. В большинстве случаев многие устройства уже смоделированы, например, Arduino и шаговые двигатели. Так что, если их нет в каталоге McMaster-Carr, скорее всего, их можно найти на GrabCad.com.

Работа в GrabCad.com следующая:

Сначала нужно создать новую папку с именем Prefabs в Autodesk Fusion 360.

Перейти на GrabCad.com и найти интересующий объект, например, шаговый двигатель Nema 17.

Загрузить файлы на свой локальный диск и разархивировать их.

В Autodesk Fusion 360 выберите «Файл» -> «Открыть» -> «Открыть с моего компьютера» и найти распакованный файл.

После импорта файла обязательно нужно сохранить его в папке PreFabs.

После сохранения можно просто перетащить его в свои будущие проекты. Обновление этого главного файла также обновит все связанные файлы дизайна.

Дополнительные элементы, которые мастер использовал в этой сборке и загруженные из GrabCad.com:

Stepper Motor

Laser

Arduino uno

Autodesk Fusion 360 позволяет проектировать и моделировать функции проекта, а также совершенствовать его форму. Сделать это можно с помощью рабочей области Render.

В рабочей области Render можно визуализировать проект с помощью фотореалистичного освещения и шейдеров. Для этого нужно кликнуть рабочую область Render и с помощью опций настроить визуализацию.

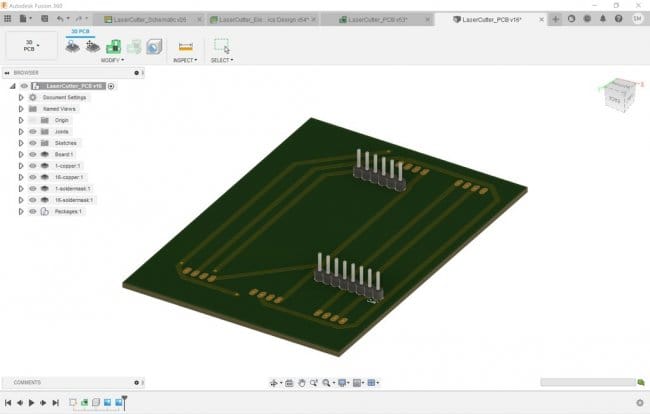

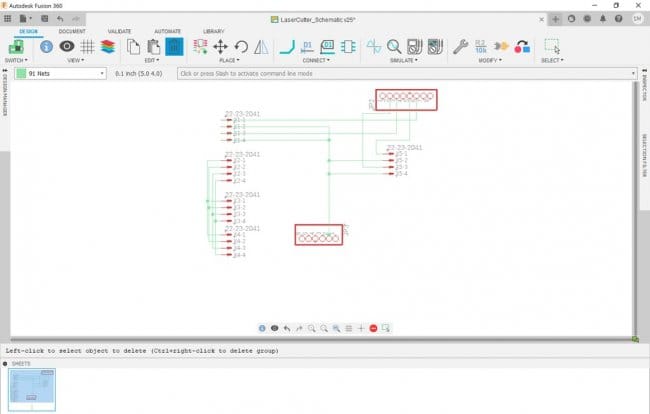

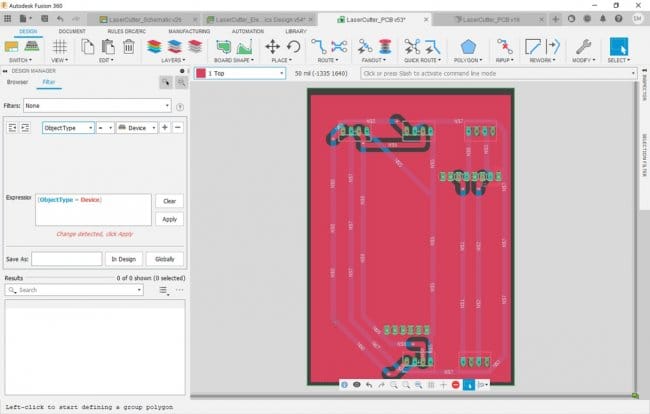

Шаг шестой: проектирование и изготовление печатной платы

Еще одно замечательное применение Autodesk Fusion 360 — проектирование печатных плат. Рабочий процесс проектирования органично вписывается в физический проект, позволяя создавать идеальные корпуса.

Чтобы спроектировать плату нужно выполнить следующие действия:

1) Добавьте несколько заголовков в схему и соедините их вместе.

2) Разместите заголовки на 2D-макете платы.

3) Переключитесь на 3D-вид, чтобы увидеть, как он выглядит, и перетащите его в основной файл проекта, чтобы можно было спроектировать для платы корпус.

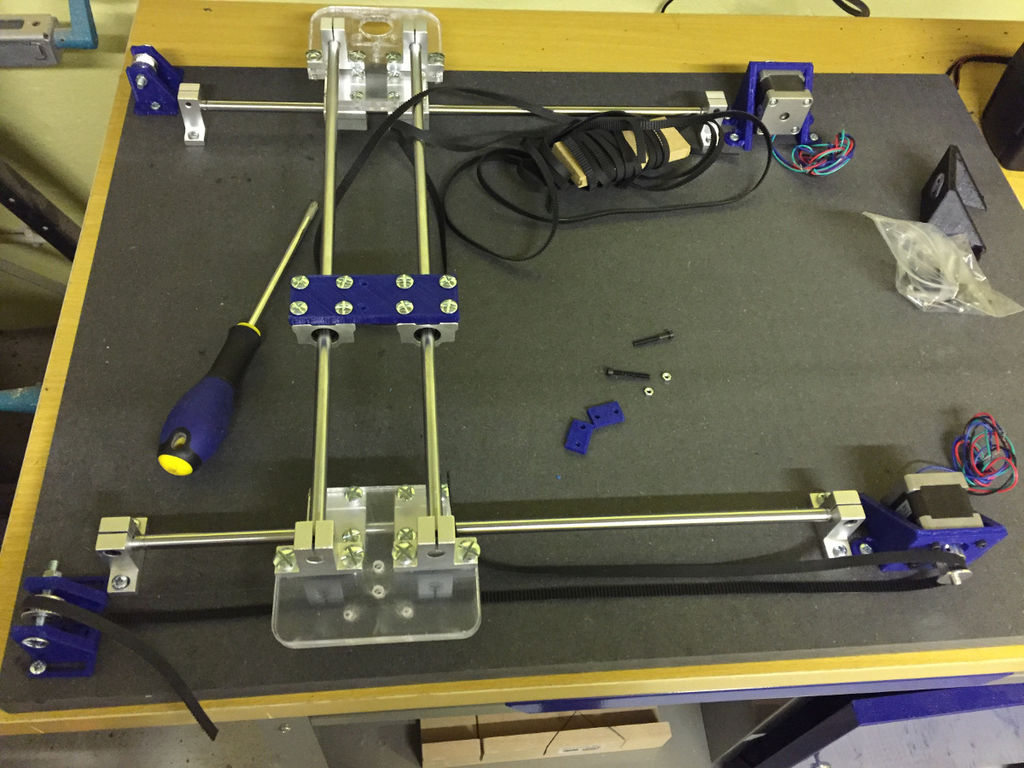

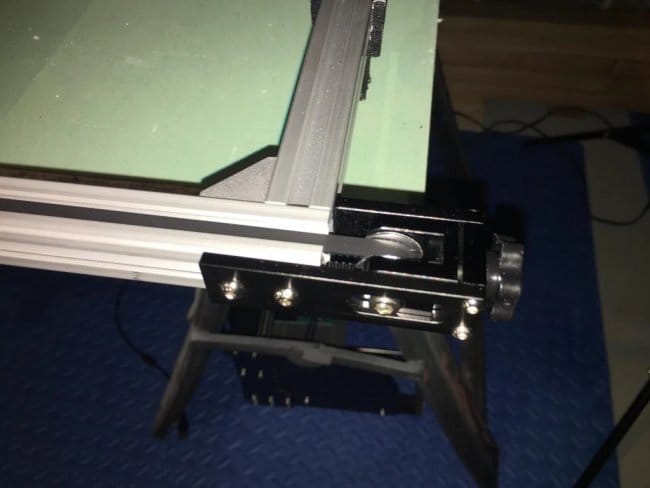

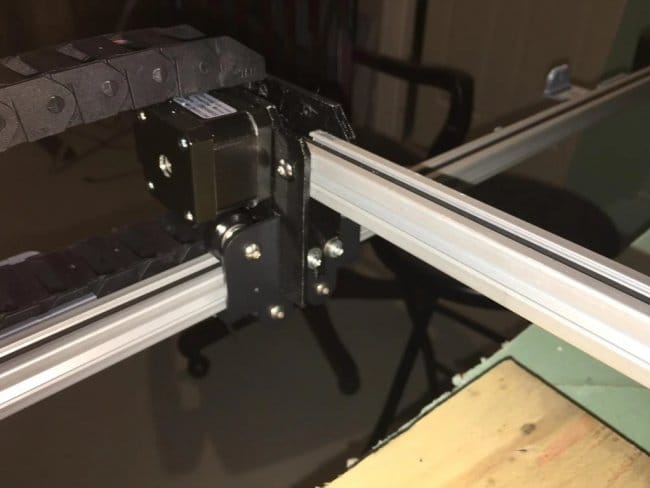

Шаг восьмой: сборка станка

Сборка очень простая, понадобится пара гаечных ключей и примерно один час времени.

Первая фотография в этом шаге — частично собранная рама. Пока печатались детали мастер провел тест двигателей, подключив электронику с другого станка.

Остальные изображения показывают процесс сборки.

Компоненты просто монтируются с помощью крепежа T-Slot.

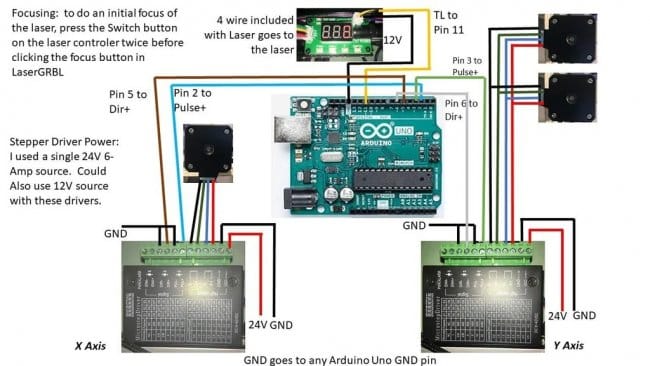

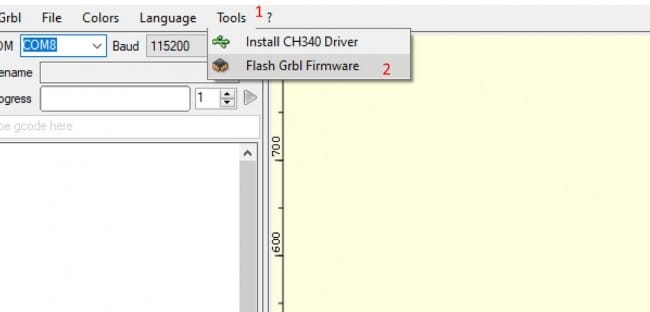

Шаг девятый: настройка

После сборки нужно сделать ряд настроек.

Выравнивание оси.

Эта процедура необходима для обеспечения совмещения левого и правого рельсов оси Y. Нужно просто взять рулетку и измерив, расстояние от края станка, выровнять обе стороны.

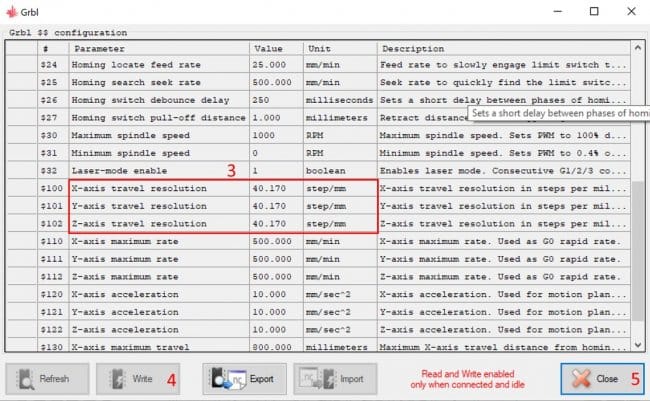

Шаг на миллиметр.

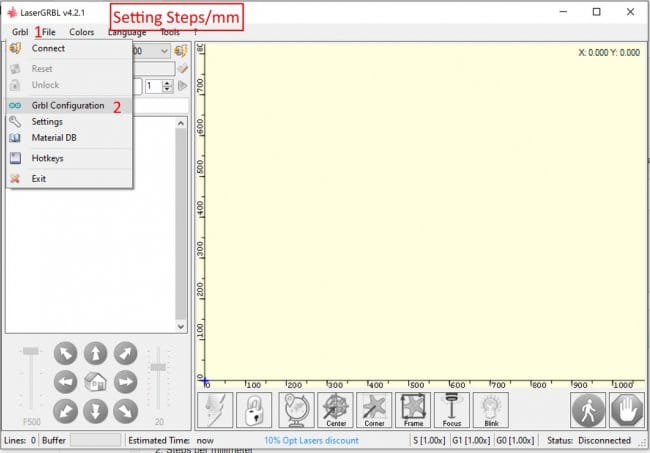

По умолчанию прошивка Arduino будет иметь 250 шагов / мм, как установлено LaserGRBL и это не совпадает с реальной механикой станка.

Исходя из 5-миллиметровых тяг с шагом ремня ГРМ 2 мм, используемых в этой конструкции, шаг / мм необходимо установить на 40,170. Мастер получил эти цифры опытным путем. Прожег 50-миллиметровую линию, измерил ее истинное значение, а затем получил коэффициент расхождения. Чтобы изменить значение в LaserGRBL, кликните меню Grbl -> Grbl Configuration.

Лазерная фокусировка.

Дальше нужно отрегулировать лазер. В передней части лазера есть небольшое колесо, которое поворачивается в ту или иную сторону, чтобы отрегулировать его фокус.

Шаг десятый: работа в GRBL

Мастер использует LaserGRBL в качестве управляющего программного обеспечения для ЧПУ. Это программное обеспечение совместимо с Arduino UNO. Также, для генерации g-код можно использовать Autodesk Fusion 360. Программа очень удобна для новичков. Удобное и информативное меню с всплывающими подсказками. Чистые и точные линии для трассировки и резки. Можно связать операции травления и резки в одной программе и т.д.

Для работы в Autodesk Fusion 360:

Откройте новый файл и создайте эскиз

Добавьте текст

Нажмите кнопку Manufacture Workspace.

Щелкните пункт меню Fabrication.

Выберите Cutting.

Установите ваш инструмент на Laser и выберите Etching.

Выберите профили для травления.

Смоделируйте процесс с помощью Actions -> Simulate.

Нажмите Actions—>Post Process, чтобы сгенерировать G-код.

Откройте LaserGRBL и выберите File -> Open.

Этот процесс можно посмотреть на видео.

Источник