- Светодиодный экран своими руками

- Риски

- Материалы и сборка

- Где купить запчасти?

- Собирать самостоятельно или покупать готовый?

- Упрощаем жизнь Embedded-разработчика: отладочный стенд своими руками

- Вступление

- Пример устройства

- Погопины

- Крепежная оснастка

- Пример стенда для пульта

- На что стоит обратить внимание при проектировании стендов?

Светодиодный экран своими руками

Светодиодные экраны являются видеоэкранами. Светодиоды в них используются, как точки или пиксели. Светодиодная панель — это основная часть подобного экрана.

Их используют, как уличные магазинные вывески, большие билборды. Не так давно внедрили в общественном транспорте. Такие панели и табло светятся в темноте и рекламная информация видна далеко.

Риски

Вы сможете самостоятельно разобраться, как устроена светодиодная панель и сделать её своими руками. Будьте внимательны, если приобретёте не те детали, потом можете долго продавать их через интернет. Старайтесь сразу покупать нужные.

Если поручите сборку экрана не специалистам, они могут неправильно его собрать и после включения возникнет замыкание и сгорят дорогие детали. Несмотря на эти риски, шаг за шагом вы разберётесь, как устроена техника и сделаете самостоятельно. Если есть возможность, поручите сборку опытному электрику, который раньше делал подобные экраны, а если нет — приступайте самостоятельно.

Материалы и сборка

Для панели требуется матовое стекло. Если заботитесь о безопасности, приобретайте оргстекло. За таким экраном находятся светодиодные чипы.

Они располагаются по всему экрану равномерно. Работают они от самостоятельного источника питания. Его вы подключите позже.

До начала работы вы должны представить панель, о которую хотите сделать. Лучше всего нарисовать её от руки либо на компьютере. Нужно знать, какова его примерная площадь?

Любой размер округляйте до 1 квадратного дециметра. Зная площадь, мы сориентируемся, какой мощности будет наш экран. Поймёте насколько ярко он будет светиться.

Если нужен экран, от которого будет исходить приглушённый свет, то не требуется более 1 Ватт на кв. дециметр. Вы взяли цветное стекло? Для его подсветки требуется большая мощность, чем для прозрачного или матового.

Если планируете применять экран, как источник для освещения улицы, то запомните, 1 Ватт светодиод такой же, как 10 Ватт лампа накаливания. Например, в коридоре у вас мощность люстры 200 Ватт, тогда требуется диодных чипов для панели на 20 Ватт.

Приступайте к сборке. Главное, безопасно установить все необходимые чипы. Для их включения нужны блоки питания, работающие от напряжения в 220 Вт, но вы будьте внимательны и соблюдайте правила безопасности.

Напряжение, под которым находится светодиод для вас не опасно, но если произойдёт замыкания, выйдут из строя довольно дорогие элементы и вам придётся приобретать в специальном магазине новые комплектующие. Чаще всего светодиодные чипы располагают равномерно в любой последовательности по площади экрана.

Скрепляем экран и готовую плату с произвольно расположенными чипами. Чтобы панель «ожила», нужен источник питания или драйвер. Он небольшой и его можно расположить, при сборке, как в корпусе, так и в отдельном блоке за экраном.

Ещё понадобится шуруповёрт, шурупы для крепления, сантиметр и другие материалы. Чтобы иметь полное представление о сборке, посмотрите видеоролики на «Ютубе». Там пошагово рассказывают, как оптимально быстро и качественно сделать сборку.

Где купить запчасти?

Драйверы и светодиодные чипы приобретайте в магазине, продающем технику и комплектующие. Можно посмотреть ассортимент в интернет-магазинах, выбрать нужные детали и заказать доставку на дом. Сейчас есть масса возможностей и комплектующие на любой кошелёк.

Некоторые умельцы собирают конструкцию из деталей по минимальной стоимости. Кто-то заказывает более дорогостоящие комплектующие. Если собираетесь сделать своими руками подобный экран, не спешите, складывайте комплектующие внимательно. В магазине продавец-консультант подскажет вам, какие детали более надёжные, долговечные и лучше подойдут для экрана вашей площади.

Собирать самостоятельно или покупать готовый?

Любой светодиодный экран состоит из модулей. Благодаря этому, вы можете сделать его любого, задуманного размера. Собирать своими руками или приобретать готовый? Заводской сборки довольно дорогой. И у него есть свои недостатки:

Производители часто завышают его показатели, в рекламе говорят, что он бесперебойно может работать от 50 до 100 тыс. часов. На самом деле со временем он может местами потерять яркость изображения. Светодиоды садятся иногда на 50% и на изображении появляются цветные пятна.

Изготовление экранов идёт партиями и в каждой есть доля брака. Если вам попадётся такой, то довольно скоро вы заметите недостатки в его работе. Конечно, он будет несколько лет на гарантии и починить не механические поломки можно будет бесплатно, но если соберёте экран лично, будете уверены в качестве комплектующих. Бывает, что производитель знает о бракованной партии, но чтобы не потерять прибыль, сдаёт её на реализацию в магазины или сразу продаёт по полной стоимости.

Если решите покупать заводской сборки, вы должны быть осведомлены, каких марок товар более качественный. Можете покупать продукцию известных марок. Китайцы научились производить недорогую, с отличными эксплуатационными качествами продукцию.

С другой стороны для сборки экранов или строк своими руками не требуется отдельное помещение. Это вы можете осуществить дома и значительно сэкономите. Главное, следовать рекомендациям, ничего не напутать.

Если Вы сомневаетесь что Вам по силам грамотно собрать светодиодный экран, например как часть медиафасада, то Вы все же всегда можете купить готовый от производителя по доступной цене с доставкой по России. Или же взять светодиодный экран в аренду.

Источник

Упрощаем жизнь Embedded-разработчика: отладочный стенд своими руками

Вступление

При разработке электронных устройств важно использовать стенды для их тестирования и отладки. Такие стенды уменьшают нагрузку на оператора завода-изготовителя, облегчают отладку устройства и упрощают большинство рутинных действий.

Чаще всего, когда речь заходит о стендах тестирования электронных устройств, мы представляем массовое производство. Там подобные стенды не просто правило хорошего тона, а острая необходимость. И это правильный подход! На эту тему есть пара интересных статей: «Как выглядит тестирование электроники Flipper Zero», «Серийное производство электроники в России. Автоматизация тестирования».

На поточных производствах обычно используют готовые решения для тестирования и отладки устройств, такие как PCBA Test, Semco Machine Corporation или INGUN. Для первичной отладки оборудования готовые решения могут не подойти: у них большие габариты (стенд может занимать треть стола Embedded-разработчика), компоненты таких стендов труднодоступны для модификации.

А что, если изделие не предполагает серийного производства? Как проводить отладку небольшого устройства, к которому неудобно подключать разъемы? Припаивание проводов к тест-поинтам имеет свои нюансы: этот процесс может быть долгим и трудозатратным, из-за следов пайки портится внешний вид платы, да и вообще неаккуратная пайка может привести к отрыванию контактных площадок.

В этой статье мы поделимся опытом создания стендов для отладки.

Пример устройства

Допустим, вы разработали электронное устройство. Оно вставляется в корпус так, что свободного пространства для установки разъемов отладки не остается. Заказывать дорогостоящие решения (о которых говорили выше) может быть либо нерентабельно, либо нецелесообразно по срокам изготовления. Как быть? В таком случае мы разрабатываем стенд для тестирования и отладки (далее – стенд), который включает в себя тестируемую плату (далее – DUT (device under test)), механическую оснастку для крепления DUT и плату управления стенда. Механическую оснастку легко напечатать на 3D-принтере.

Ниже приведен пример такого DUT – пульт на базе nRF52, который должен уместиться в пластиковом корпусе. Все компоненты этого пульта расположены только с одной стороны.

Чтобы пощупать будущее устройство, оценить его габариты и размещение компонентов, мы экспортируем его 3D-модель из CAD’а для разработки плат и печатаем на 3D-принтере. Это стандартная процедура при разработке плат, которые входят в другие платы или корпуса, – проверка на собираемость.

Слева – 3D-модель пульта, напечатанная на FDM-принтере соплом 0,4 мм и высотой слоя 0,2 мм, справа – на SLA с высотой слоя 35 мкм. Логика поэтапной печати на обоих принтерах очень проста: FDM-принтер напечатал устройство посредственного качества за 13 минут, а SLA напечатал за 3 часа, но с высоким качеством (подняли от стола на 5 мм, плата под углом, поддержки – классика). Первые грубые прикидки делаем на FDM, а финальную проверку всех тонкостей – на SLA.

Погопины

Разрабатываемый пульт будет подключаться к стенду через погопины. В пульте нет больших потребителей тока, поэтому для качественного подключения достаточно тонких погопинов типа P50-J1 с полусферическим контактом (фото ниже). У таких погопинов много преимуществ – за счет полусферической формы контакта они будут иметь большую эффективную площадь контакта. А минимальный рекомендуемый шаг между контактными площадками составляет всего 1,27 мм, что значительно ниже чем для погопинов 75-й (1,91 мм) или 100-й серии (2,54 мм).

Что выводим на тест-поинты? Прежде всего, пины программирования (JTAG, SWD) на каждый микроконтроллер/ПЛИС в DUT, поскольку отладка и заливка прошивки – важный этап отладки DUT. Во-вторых, контактные площадки для кнопок и GPIO управления – они нужны для тестирования срабатывания и обработки откликов нажатий. Еще пригодятся интерфейсы (SPI, UART, I2C и т.д.), через которые можно посылать информацию на стенд либо «подслушивать» сообщения между функциональными узлами. Среди прочего надо не забыть про питание – как про его подачу через стенд, так и про его контроль на DUT при помощи АЦП на плате управления стенда (измерение напряжения, тока, переключения между напряжениями, если предусмотрено в DUT, и т.д.). Если на DUT несколько разных питающих напряжений, то для удобства на каждом питании можно использовать светодиоды, сигнализирующие о наличии каждого вида питания (пример на фото ниже). Результаты проверки питания с помощью АЦП на плате управления стенда тоже можно выводить на светодиоды.

И еще один важный момент – необходимо выводить как можно больше доступных интерфейсов. К примеру, у вас в устройстве остается незадействованный SPI и на плате есть физическое место для тест-поинтов. Выведите его! Вы никогда заранее не угадаете, что понадобится в процессе отладки. Возможно, сам SPI-интерфейс вы не используете, но три из четырех пинов сможете задействовать как GPIO (если заливаете релизную прошивку, не забудьте отключить эти пины!).

Крепежная оснастка

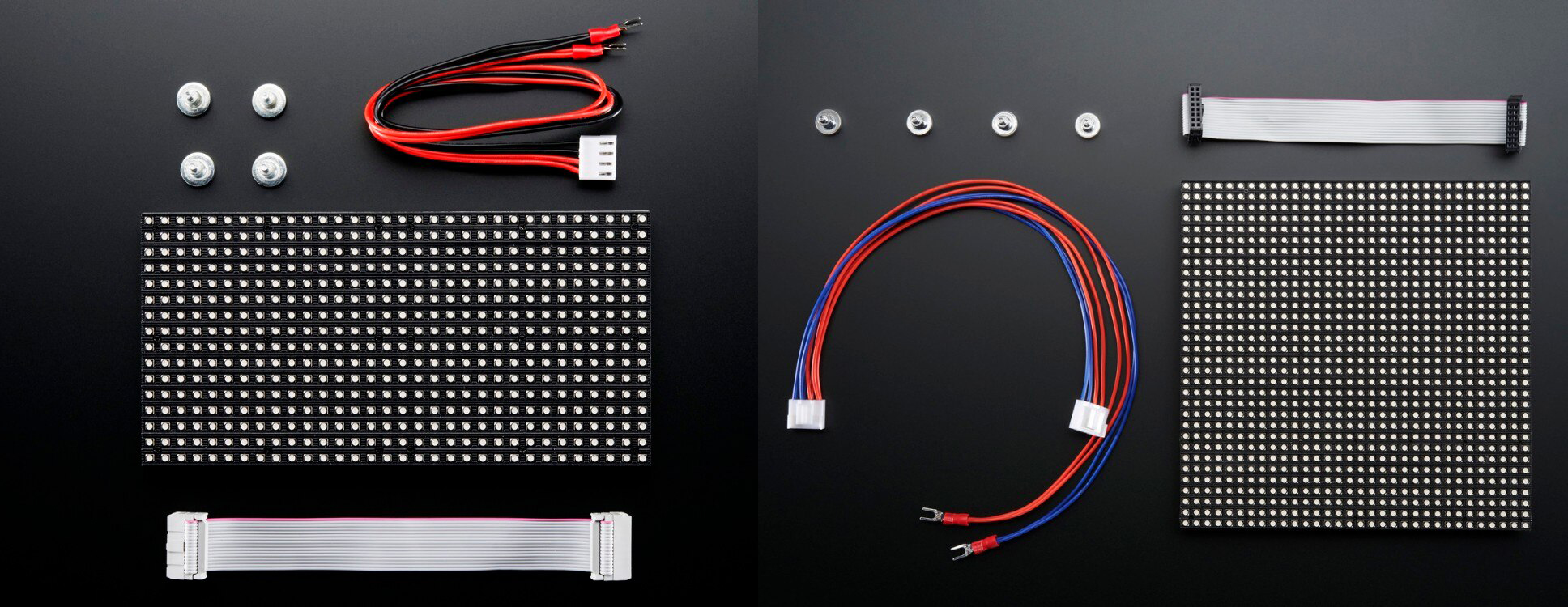

Теперь мы можем подключаться к нашему DUT и даже получать с него информацию. Но для начала позаботимся о надежной механической фиксации на стенде. Для этих целей чаще всего используют PCBA Test, Semco Machine Corporation или INGUN. Но у нас уже были закуплены крепления (фото ниже), а наши инженеры полны энтузиазма и любят 3D-печать.

Видно, что на крепеже GH-201-B предусмотрен резиновый «палец», который при защелкивании красного рычага надавливает на плату. Первые попытки не увенчались успехом: «палец» надавливал на большую BGA-микросхему, установленную на плату, а ответная часть содержала встречные крепежные ограничители, фиксирующие плату. Как результат – растрескивание шаров с последующей перепайкой BGA. После доработок оснастки мы заменили «палец» на крышку, которая равномерно давит на свободные участки платы. Результат на фото ниже.

Поскольку погопины длинные и тонкие, они могут изгибаться при надавливании, а это чревато тем, что они могут сдвинуться и подключиться куда-нибудь «не туда». Поэтому в ложементе оснастки нужно предусмотреть направляющие отверстия достаточной глубины. Для рассматриваемых P50-J1 будет достаточно 10 мм. Диаметр отверстий – от 0,8 до 1,0 мм (точная величина зависит от режимов и филаментов) при диаметре погопина в 0,68 мм, поскольку FDM-принтер печатает с погрешностями. Если погопин все же не влезает, то нужно слегка досверлить отверстие сверлом 0,8 мм.

Пример стенда для пульта

Вернемся к нашему пульту. Для его механической фиксации мы использовали крепеж P2458A. Крепеж фиксирует крышку оснастки, которая закрывается сверху и надавливает на свободные участки платы.

Плюсы подобных стендов:

легкость и скорость внесения правок «по ходу», оснастку можно заново распечатать на 3D-принтере;

условно легкая и дешевая масштабируемость: если нужно сделать пару-тройку штук – просто печатаем и собираем.

На что стоит обратить внимание при проектировании стендов?

Во-первых, на каком 3D-принтере вы будете печатать? Наш опыт подсказывает, что самые крепкие и износоустойчивые детали получаются на FDM-принтерах. Но главная проблема FDM – точность. Это особенно заметно, когда нужно состыковать несколько деталей. Поэтому при печати на FDM мы всегда закладываем допуск по направлению печати XY – от одного до двух диаметров сопла. Ну и напомним, что филаменты PETG и ABS более дружелюбны к постобработке, чем PLA (сверление, напильник, наждачка и т.д.).

Во-вторых, нужно предусмотреть защиту от КЗ. Такой стенд будут бросать на стол, где могут лежать металлические предметы, на которые так любят попадать торчащие хвостики погопинов. Достаточно добавить на стенд пластиковое дно, которое защитит от КЗ.

В-третьих, как мы писали выше, не стоит давить на корпуса микросхем, лучше надавливать на свободные участки печатной платы, и желательно максимально равномерно.

В-четвертых, вынесите кнопки на поверхность стенда – когда DUT в стенде, бывает сложно до них дотянуться.

В-пятых, не забывайте про питание. Если ваше устройство работает от батареек, то предусмотрите питание как от батареек/аккумуляторов, так и от внешнего блока питания, т.к. процессы перепрошивки устройства (стирание и запись Flash-памяти) могут быстро высаживать маломощные батарейки (к примеру, LR44, CR2016, и т.д.).

Ну и напоследок еще один совет: облегчите жизнь будущим пользователям вашего стенда, сделайте его компактным и мобильным. И не забывайте о короткой инструкции по использованию 😉

Raccoon Security – специальная команда экспертов НТЦ «Вулкан» в области практической информационной безопасности, криптографии, схемотехники, обратной разработки и создания низкоуровневого программного обеспечения.

Источник