- Домашнее производство прутка или Экономика должна быть экономной

- Подпишитесь на автора

- Filabot

- Filastruder

- Lyman extruder

- Filabot Reclaimer

- #Нужноделать: филамент для печати на 3D-принтере из вторсырья

- Делаем PETG и PLA очень крепкими

- Подпишитесь на автора

- Подпишитесь на автора

- Световой меч своими руками или выбор прозрачного пластика для 3D-печати

- Склейка.

- Испытания

Домашнее производство прутка или Экономика должна быть экономной

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Одним из новейших развитий устройств для 3D-печати стало появление экструдеров. Нет, речь пойдет не о печатающих головках FDM-принтеров, хотя это тоже экструдеры, а о портативных настольных устройствах для домашнего производства пластикового прутка.

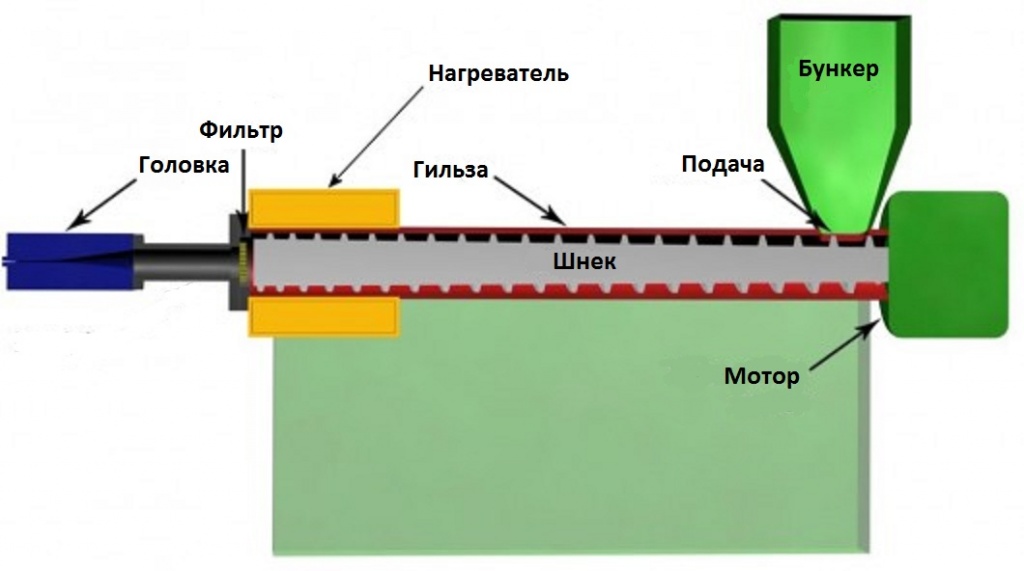

Что, вообще, такое экструдер? Это устройство для формирования изделий путем плавки или разжижения расходного материала и выдавливания массы через отверстие определенной формы. Фактически, обычная мясорубка суть своего рода экструдер.

Именно подобные «мясорубки» и используются для промышленного производства прутка для 3D-печати. Причем, конструкция таких устройств предельно проста: гранулы пластика засыпаются в бункер и с помощью шнека (он же «Архимедов винт») перемещаются внутри разогретой трубки, или «гильзы». К концу недолгого путешествия пластик нагревается почти до точки плавления и выдавливается шнеком сквозь круглое отверстие в «головке», образуя нить. Затем производится охлаждение нити и намотка на бобину. Казалось бы, ничего сложного. Так почему бы не заняться производством нити в домашних условиях?

Это вполне возможно. Зачем? Хотя бы из-за того, что гранулы того же ABS-пластика стоят намного дешевле, чем готовый пруток аналогичного веса. Насколько? Сравните сами: тысяча-полторы рублей за готовую катушку с килограммом нити или 50-70 рублей за килограмм пластиковых гранул.

Кроме того, у вас будет возможность контролировать процесс. Мало ли кто и что подмешивает в расходные материалы ради снижения себестоимости? И наконец, у вас будет возможность экспериментировать с различными материалами, считающимися «экзотичными» в мире 3D-печати, но в реальности зачастую валяющимися прямо под ногами. Взять, хотя бы, тот же ПЭТ, из которого изготавливаются чуть ли не все пластиковые бутылки для напитков. Это и бесплатный расходный материал, и способ улучшить экологию.

Изготовить экструдер можно из подручных материалов, но рост популярности подобных устройств привел и к появлению коммерческих моделей. Сегодня мы взглянем на наиболее известные решения, а подробности постройки экструдера своими руками мы позже опубликуем в нашей Вики.

Filabot

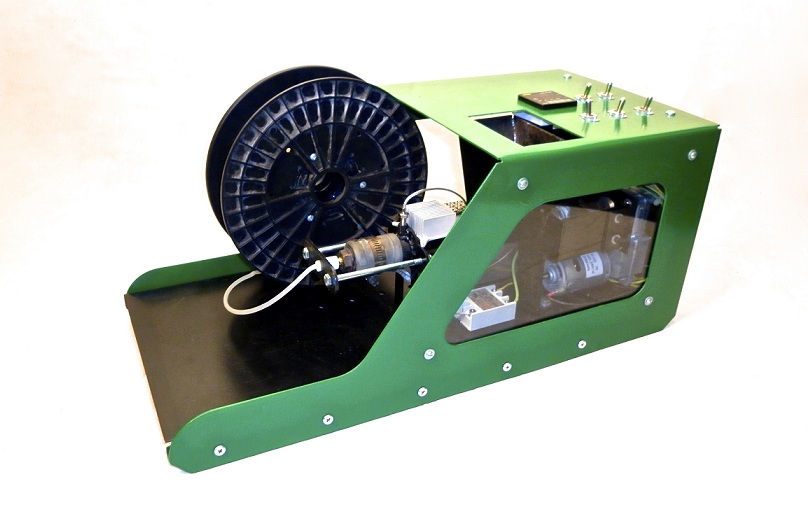

Самая известная марка на рынке, представленная линейкой экструдеров и дробилкой для пластика. О дробилке чуть позже.

Первой моделью компании стал экструдер Filabot Original – достаточно симпатичное устройство размером с системный блок компьютера. Согласно заявлениям разработчиков, устройство способно производить нить из ABS, PLA и HIPS, да еще и c возможностью добавки углеволокна. Кроме того, возможна добавка красителей. Производительность устройства высока, достигая 1кг пластика за пять часов работы или около 45 метров прутка в час. Другими словами, эта машинка может вырабатывать пруток быстрее, чем среднестатистический FDM-принтер сможет его расходовать.

И здесь возникает одна небольшая проблема, хоть и не критичная: при такой скорости экструзии было бы неплохо оснастить устройство вентилятором для охлаждения пластика на выходе, иначе возможно растяжение нити под собственным весом или слипание. К сожалению, разработчики не озаботились этой проблемой, видимо считая, что экструзия будет производиться со стола на пол, с достаточным временем для охлаждения перед сматыванием…

Более серьезной проблемой представляется стоимость экструдера – ни много, ни мало $900. В забавной попытке снизить стоимость устройства компания решила придержаться своей маркетинговой стратегии и предложила Filabot Wee. Эта модель мало чем отличается от оригинала, если не считать деревянного корпуса, но стоит уже $750. Наконец, есть возможность приобрести Filabot Wee в виде комплекта для сборки за $650.

Filastruder

Filastruder был разработан парой помешанных на филаменте (см. видео) умельцов-студентов по имени Тим Элморе и Аллен Хэйнс из Университета Флориды в ходе закрытого проекта, затем успешно протестирован среди не менее помешанных 3D-мейкеров и, наконец, предложен на Kickstarter в уже готовом виде в качестве дешевой альтернативы экструдерам Filabot. Стоимость устройства составляет всего $300.

Производительность Filastruder в сравнении с Filabot обратно пропорциональна цене, достигая порядка 1кг пластика за 12 часов работы. Но как мы уже отметили, темп работы Filabot просто избыточен для домашней печати. Для нужд энтузиаста-одиночки производительности Filastruder вполне хватит, а более скромный ценник станет несомненным преимуществом. Filabot же лучше подходит для использования группами мейкеров, либо в качестве источника дохода. Почему бы и нет? Четыре-пять килограммов нити в день могут преобразиться в неплохую сумму, если есть покупатели.

Lyman extruder

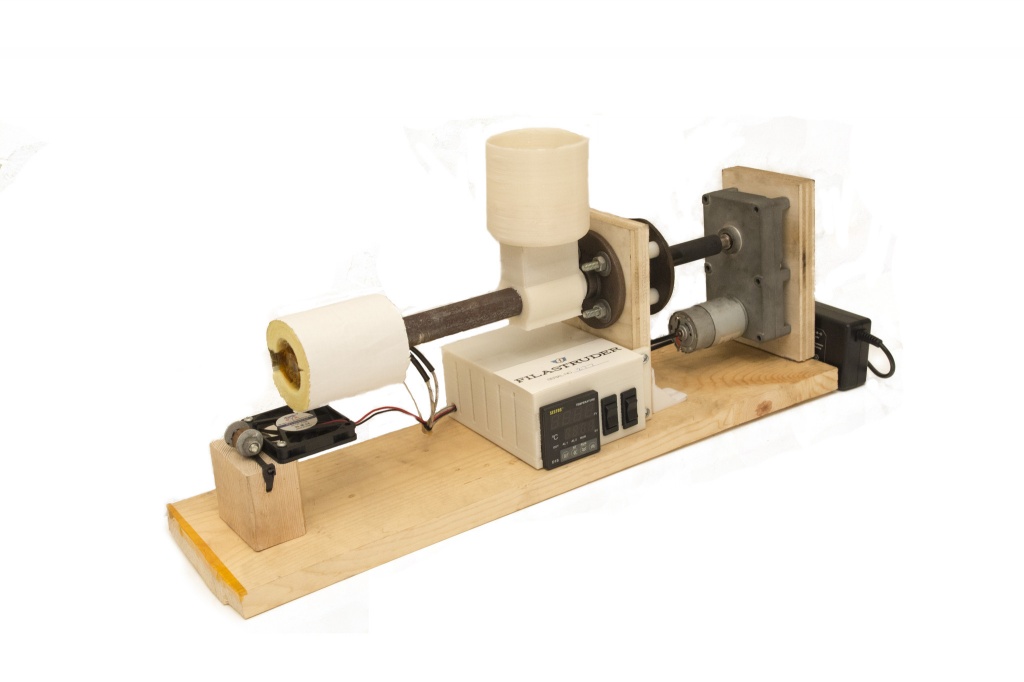

С чего, собственно, все и началось. Скромный 83-летний пенсионер из штата Вашингтон (что, кстати, на противоположном побережье от столицы США) решил показать молодежи «что к чему». И таки преуспел! Вооружившись лобзиком, дрелью, отверткой и талантом, мистер Хью Лайман соорудил устройство для экструзии прутка. Ну, хорошо: может он и не был зачинщиком, ибо идея витала в воздухе достаточно долгое время, но именно Хью разработал простую, годную установку и выложил чертежи в открытый доступ, что уже делает его героем среди 3D-мейкеров.

Кстати, этот уже не молодой человек имеет вполне интересный, хоть и малоизвестный список заслуг. К примеру, в 70-х годах он возглавлял компанию Ly Line, которая пыталась продвинуть на рынок портативные компьютеры лет этак за восемь до появления первого серийного «макинтоша». Правда, весило сие «портативное» устройство скромные 25кг. Но ведь идея была правильной? Вот и в этот раз Хью Лайман, уже на пенсии, не оплошал.

Как оказалось, Хью заинтересовался 3D-печатью. Он не считает себя полноценным инженером – диплом он так и не защитил, несмотря на университетское образование. С другой стороны, талант превыше бюрократии. Побаловавшись с 3D-принтерами, Хью пришел к выводу, что технология приятна, а вот ценник в $30-40 за килограмм прутка несколько раздражителен. Услышав о конкурсе Desktop Factory Competition, то есть «конкурсе самодельных настольных фабрик», Лайман решил тряхнуть стариной.

Условием соревнования было создание генерирующего устройства из общедоступных компонентов с общей стоимостью менее $250. Свою первую попытку Лайман с блеском провалил по одной простой причине: он не учел стоимость собственноручно изготовленных компонентов, а тем самым нарушил условия конкурса, превысив условную стоимость. После быстрой доработки дизайна на свет явилась вторая версия экструдера Лаймана. Результат? Безоговорочная победа. Еще бы: даже с учетом затрат на электроэнергию стоимость самодельного прутка, произведенного из гранул, ниже стоимости «фирменного» продукта в разы. А уж если использовать «подножный» материал… Кстати, о мусоре:

Filabot Reclaimer

Основным ограничением экструдеров является использование гранул для производства прутка. Ни Filabot, ни Filastruder, ни экструдер Лаймана не способны «переварить» крупные куски пластика. Таковы особенности и ограничения дизайна. А ведь основной потенциал домашних экструдеров именно в переработке пластиковых отходов: бутылок, упаковки и просто неудачных моделей или отходов 3D-печати – рафтов и опор.

К счастью, эта проблема решается достаточно просто: разработчики Filabot уже предлагают дробилку для пластика под названием Filabot Reclaimer. Это устройство отличается исключительной экологичностью при мощности в одну человеческую силу. Другими словами, это шредер с ручным приводом. Устройство дробит пластик в частицы размером менее 5мм, превращая пластиковые отходы в удобоперевариваемое сырье для экструдеров. Цена вопроса: $440. Да, недешево. Зато сырье бесплатное. Разработчики указывают на возможность переработки ABS, PLA и HIPS.

В общем и целом, идея домашних устройств для производства прутка, включая переработку пластиковых отходов, достаточно нова. Конечно же, появления подобных устройств стоило ожидать – это вполне логичное развитие концепции домашней 3D-печати. Как и с любыми новыми идеями, цены на готовые устройства великоваты, но у умельцев всегда есть возможность построить экструдер собственными руками. Благо, что чертежи всех перечисленных устройств были выложены в открытый доступ. Конечно же, экструдеры – не панацея. Наряду с заманчивым экономическим потенциалом стоит учитывать и технологические тонкости домашнего производства. Не все виды пластика поддаются переплавке: тот же PLA проще выбросить, чем переработать. Кроме того, самодельный пруток даст достаточно большой процент брака, а многократная переработка даже подходящего пластика неминуемо приводит к его деградации.

Тем не менее, использование свежих гранул с подмешиванием переработанного пластика может вылиться в существенную экономию расходов на печатные материалы.

Источник

#Нужноделать: филамент для печати на 3D-принтере из вторсырья

Полтора года назад я стала счастливой обладательницей 3D-принтера. Когда поделилась своей радостью с подругой, она спросила, могу ли я напечатать рельсы для игрушечного паровозика, чтоб железная дорога через всю квартиру стоила не «как крыло от самолета». Я решила подсчитать.

Слайсер подсказал, что на одну рельсину уходит примерно 10 метров проволоки. Яндекс подсказал, что в среднестатистической катушке весом 1 килограмм должно быть 400 метров филамента. А свою первую катушку PLA я взяла там же, где и принтер за 1600 рублей. Получалось, что одна рельсина обойдется мне в 40 рублей, а в Икее можно купить набор из 20 штук за 700 рублей. Это несколько пошатнуло мою надежду на рентабельность.

Я конечно нашла, где купить PLA по 700 рублей за килограмм и даже PETG за 1300, но с тех пор начала замечать, как много пластика я выбрасываю. Полторашки, контейнеры из под творога, стаканчики из-под йогуртов, пакеты из под макарон и еще огромное разнообразие упаковки от продуктов — все это деньги отправляющиеся в мусорное ведро. Это побудило меня обратиться к Яндексу с вопросом о производстве филамента из вторсырья. Мне казалось, что наверняка этим уже давно кто-то занимается. Но в мире нашлось всего одно такое предприятие, и у нас в России никто не спешит перенимать опыт голландцев.

Кроме игрушечной железной дороги, я печатала недостающие детали для конструктора и заметила, что из PLA они получаются намного более хрупкие на излом, чем родные. Из статьи на одном из популярных у мэйкеров сайте узнала, что желанными для меня качествами (упругостью и безопасностью для ребенка) обладает полипропилен.

Не смотря на то, что пищевой полипропилен является одним из самых дешевых и распространенных пластиков, PP нить для 3D печати оказалась довольно редким и дорогим товаром: 3-4 тысячи рублей за килограмм.

Начавшийся в Подмосковье мусорный кризис этой весной протянул свои щупальца в мой любимый Ярославль. Не сумев остаться равнодушной к этой проблеме, я стала отслеживать новости по теме. А заполнившие информационное пространство разговоры о переполненных полигонах шли рука об руку с привлечением людей к раздельному сбору отходов. Поэтому наткнувшись на объявление об акции Экодвор в нашем городе, я не смогла пройти мимо и после нее примкнула к постепенно растущей армии адептов РСО.

О первой акции я узнала за пару дней до нее и сдала туда пару полторашек, консервную банку, стопку газет и рекламных листовок. К последующей акции все два месяца, которые до нее оставались честно раскладывала вторсырье по разным пакетикам. Поэтому было очень обидно, когда один из самых объемных пакетов не приняли, а отправили в обычный мусорный контейнер. Оказалось, что принимают только полипропиленовую тару, а на такой класс вторсырья как пакеты из полипропилена покупателей нет.

Поэтому очень хочется попробовать превратить бесплатные ненужные пакеты из полипропилена в дорогой и нужный PP филамент для 3D печати.

Источник

Делаем PETG и PLA очень крепкими

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Здравствуйте, нашел любопытный метод укрепления PETG и PLA обработкой в духовке c солью.

Печатаем деталь деталь со 100% заполнением, если деталь полая, отверстия должны быть достаточными для забивки солью. Берем керамический контейнер с крышкой, засыпаем самую мелкую соль какую найдете (в идеале есть соль для пекарен, перемолотая практически в пыль), хорошенько трамбуем, укладываем деталь в контейнер, продолжаем сыпать соль и трамбовать слои. Когда контейнер заполнится, закрываем крышкой и ставим в духовку с включенной конвекцией (!) или микроволновку в режиме конвекции. Для PLA температура 230’C, для PETG 240’C. Для ABS около 255-260 ‘C, но автор метода (см. видео) не уверен и бытовые печи не нагреваются до такой температуры.Держим в духовке минимум 45 минут или более (зависит от размера контейнера и самой детали). Медленно охлаждаем . Внимание, соль очень горячая и держит тепло очень долго, вы делаете все на свой страх и риск! Промываем деталь водой.

Автор видео утверждает, что детали становятся очень крепкими, а сосуды, изготовленные таким способом не пропускают воду и сильно повышают химическую стойкость. Автор метода утверждает также, что обработанные сосуды выдерживают большое давление (тесты, видимо в будещем видео).

Смысл происходящего в том, что соль гигроскопична, убирает влагу и в то же время держит форму. Деталь, под воздействием температуры интегрирует в себя кристаллы соли и подплавляется. Также идут химические процесы, если у вас идеи какие именно, добро пожаловать в комментарии.

Метод не мой, я просто разместил обьяву 🙂

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник

Световой меч своими руками или выбор прозрачного пластика для 3D-печати

В процессе подготовки к косплей-фестивалю приходится решать много технических задач. Чтобы правдоподобно перенести в реальную жизнь то, что мы видим на большом экране, приходится идти на множество ухищрений, а в условиях ограниченных ресурсов и бюджета предельно обостряются творческие навыки.

Команда ЩитИМолотПапыТони предлагает свое решение задачи по изготовлению светового меча.

Один из редких материалов — прозрачные трубки. Их можно добыть в рекламных мастерских, где изготавливают световые конструкции. Мы проводили дежурный обзвон всех, кто занимается подобным делом в радиусе 500 километров вокруг Красноярска. Все, что нам могли предложить — уверенность в том, что какой-то завод поставит в план производства нужную трубку и ее — возможно — привезут месяца через 3-4. Плюс предоплата. Явно не наш вариант.

Решили делать все своими руками.

Вообще, делали мы не совсем джедайский меч, но конструкция схожая. Итак, чтобы создать светящееся лезвие, нужен прочный прозрачный пластик.

Для тестов мы взяли уже известные нам материалы и решили освоить новые:

- Натуральный PLA — широко известный всем работающим с 3d печатью материал. Отличается легкостью печати, высокой жесткостью.

- Натуральный Watson (SBS) — очень популярный пластик для печати тонкостенных изделий. Легкость в пост-обработке, позволяющая придать изделию ровность и прозрачность, сделала этот пластик лучшим выбором для создания ваз/бутылок/посуды/светильников и т.д. Им легко печатать, отличается умеренной мягкостью.

- Натуральный PETG — недавно завоевавший популярность материал. Отличается великолепной межслойной спайкой. Практического опыта работы с ним мало, будем наверстывать.

- Прозрачный ABS — очень загадочный материал. Натуральный ABS имеет цвет слоновой кости — белый с легким теплым желтоватым оттенком. Судя по всему, прозрачность достигается добавлением какого-то вещества. По заявлению производителя, печать и обработка не отличается от обычного ABS.

Принтер с высотой печати в 1 метр найти тоже не удалось, а собирать свой не хватало времени. Поэтому к тесту на прочность самой конструкции добавился тест на прочность склеивания.

Печать производилась со следующими настройками:

- Температура печати и стола для каждого материала выбиралась ближе к верхней границе рекомендаций производителя — так выше вероятность получить более прочную спайку слоев

- Сопло 1.2 мм, слой 0.6 мм, ширина экструзии 2.4 мм. Режим печати — spiral vase.

- Обдув включен с 3 слоя даже для ABS — есть риск что толстый слой пластика не будет успевать охлаждаться и конструкция поплывет.

- Скорость печати 15 мм/сек — торопиться при печати таких объектов не стоит, чем ниже скорость тем лучше остывает достаточно толстый слой пластика.

- Модель — простой цилиндр диаметром 30 мм и высотой 200 мм (высота печати подавляющего большинства популярных принтеров).

Самым прозрачным на вид выглядит PETG за счет отличной спайки слоев. Далее идет Watson. ABS и PLA делят третье место.

Склейка.

Поскольку высоты печати принтера не хватает для более-менее приличного меча, остается только клеить:

- PLA — дихлорметаном.

- Watson — сольвентом или ксилолом (попробуем оба варианта).

- PETG — растворителей не нашлось, поэтому будем использовать цианоакрилат (он же суперклей).

- ABS — ацетоном.

При печати спиральной вазой трубки получаются с одной стороны гладкими, с другой ступенькой:

Ступеньку спиливать не обязательно — она отлично подходит для стыковки двух верхних частей трубки:

Цианоакрилат твердеет благодаря влаге в воздухе, для ускорения процесса включили увлажнитель:

Готовые к тестам трубки:

Испытания

Для начала все склейки прошли проверку на статическую нагрузку. К центру каждого стержня подвешивался пакет с гантелями массой 2 Кг.

PLA оказался самым жестким, 60 см трубки практически не прогнулось:

ABS уверенно держит 2 позицию по прогибу

PETG чуть-чуть отстает от ABS

Ожидаемо, Watson ведет себя мягче всех

Чтобы оценить прочность в динамике, решили ломать трубки синаем — тренировочным мечом для кэндо.

Все образцы выдержали минимум один хорошо поставленный удар. Осколки собрали для изучения.

PLA в первом месте склейки разошелся по шву, во втором сломался возле шва:

Watson разошелся по слоям и сломался:

PETG наполовину разошелся в месте склейки, наполовину треснул:

ABS разошелся по склейке. В месте удара видно изменение прозрачности пластика:

Промежуточный итог: все пластики держались достойно. Я, если честно, ожидал, что все будут ломаться с одного удара.

По итогам тестов в наш проекта выбрали прозрачный ABS — в случае поломки легко и быстро клеится ацетоном/дихлорметаном и отлично обрабатывается (проходились шкуркой, чтобы свет от светодиодов был равномернее).

Получился такой меч:

Немного про освещение. Проблема светодиодных лент, да и светодиодов в целом — точечность. Без хитрых фокусов не создать эффект равномерного свечения ни в одном из видов пластика:

Однако если добавить в центр матовую трубку, то освещение выравнивается

Доступность различных прозрачных пластиков для 3d печати очень сильно расширяет границы возможностей для творчества.

Прозрачный ABS стал для меня приятным открытием — он сохранил качества обычного ABS (легкость в обработке, высокая прочность, доступные растворители, высокая термостойкость, огромный опыт печати этим материалом) и при этом расширил границы применения материала.

Благодарю за внимание, и да прибудет с вами Сила.

Источник