Самодельный ЧПУ станок

Разделы сайта

Интересное предложение

Лучшее

Статистика

Designed by:

3D принтер Prusa I3 — достаточно известная модель. На основе ее китайские интернет магазины выпускают целую линейку 3D принтеров, мы даже писали о таком 3D принтере.

Основным отличием I3 является наличие портала из МДФ, фанеры или штампованного железа. Конечно, если собирать 3D принтер своими руками, то железо не подойдет, остается использовать фанеру или МДФ, впрочем, так же хорошо подходит толстый пластик или оргстекло.

Чертежи 3D принтера Prusa I3 можно скачать в конце статьи.

Резка деталей предпочтительна лазером, но, это не обязательно, вполне можно обойтись ЧПУ станком с фрезой, обычным ручным лобзиком или ручной пилой с электроприводом.

Обратите внимание на винтовые соединения и прорезь в портале под крепежные шпильки для ходовой части — это позволяет подогнать имеющиеся детали под портал.

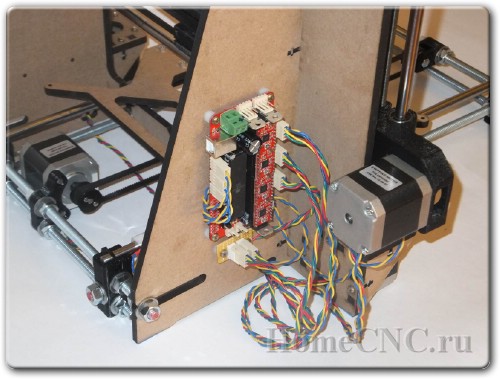

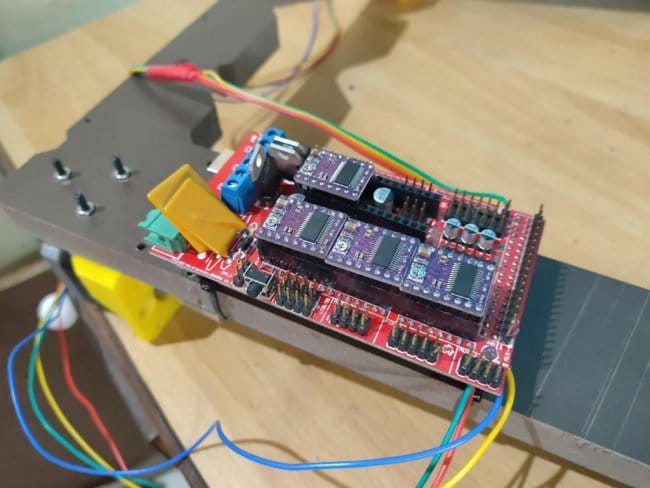

В качестве движетелей используются шаговые моторы Nema 17. Электроника крепится сбоку на портале 3D принтера.

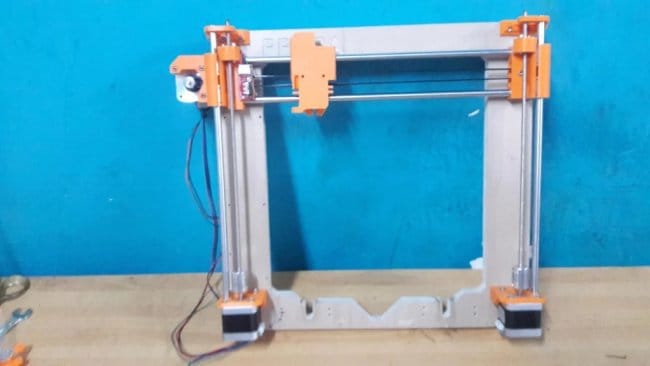

Кстати, размеры 3D принтера Prusa I3 можно масштабировать и подгонять под свои нужды. На фотографии выше — уменьшенная копия прусы, причем, в работоспособном состоянии.

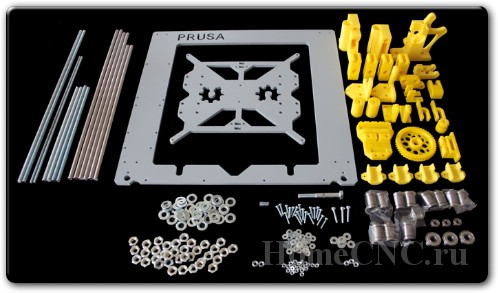

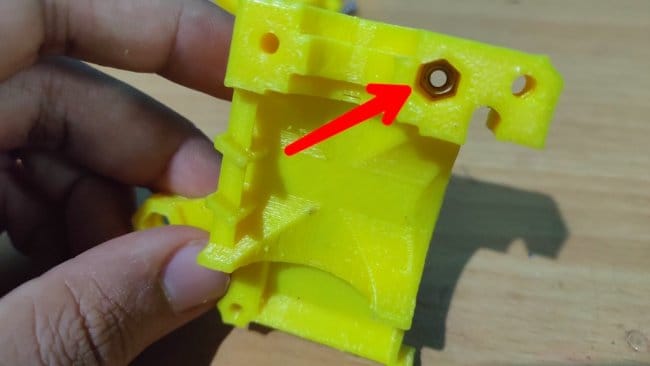

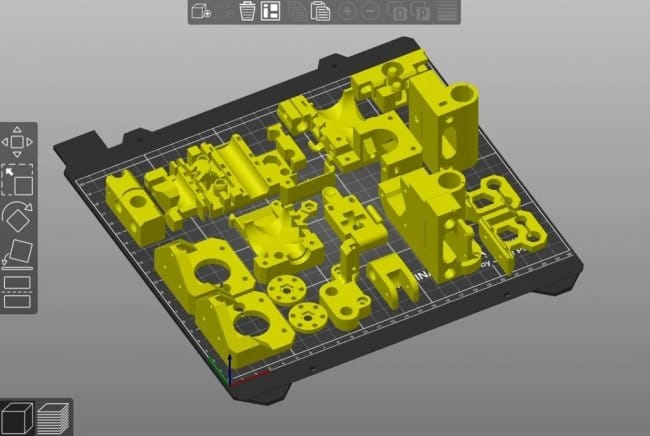

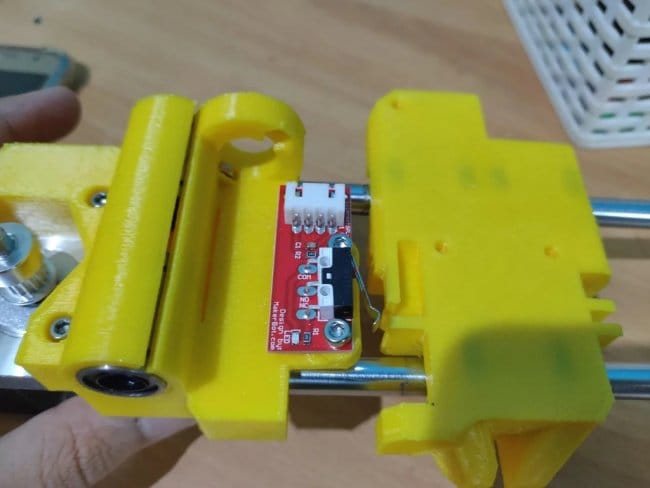

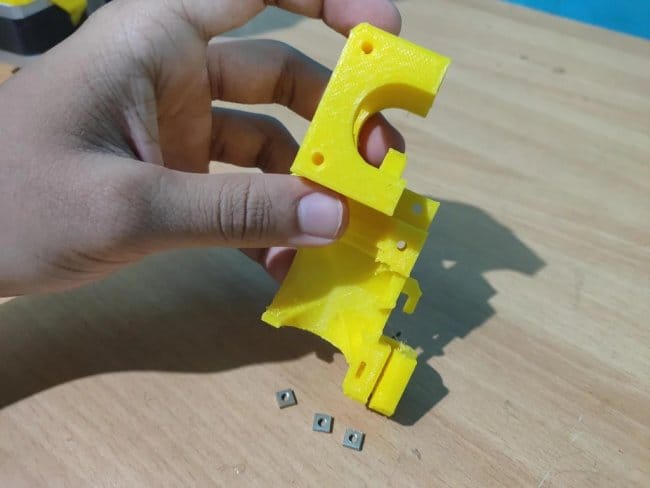

А это набор деталей для сборки 3D принтера Prusa I3 своими руками. Как видите — тут не обойтись без 3D принтера. Пластиковые детали желтого цвета прозе напечатать (в архиве прилагаются STL файлы), чем изготовить на ЧПУ станке или колхозить из подручных средств.

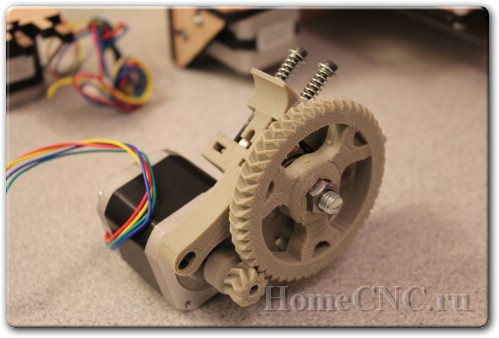

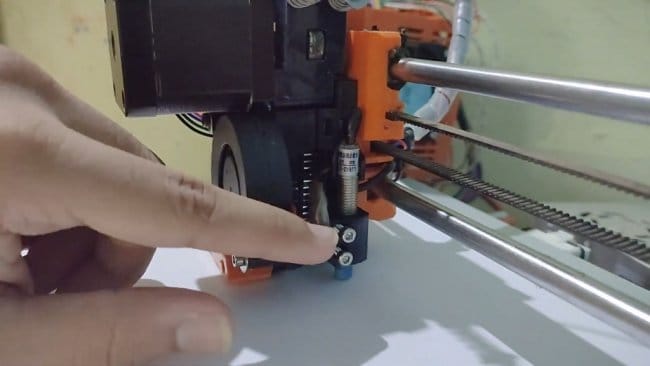

Вот пример — экструдер 3D принтера, напечатать такую шестеренчатую передачу проще, чем изготовить на ЧПУ станке.

Впрочем, можно установить и готовый экструдер.

Отдельно стоит подумать и про короб закрывающий 3D принтер, он, конечно, увеличивает габариты, но, зато, уменьшает возможность появления деформаций.

Скачать чертежи 3D принтера Prusa I3 можно тут

А для тех, кто хочет знать как собирается этот 3D принтер — Видеоинструкция по сборке Prusa I3.

Обзор комплекта для сборки Prusa I3.

Как собрать экструдер 3D принтера Prusa I3.

Подключение электроники Prusa I3.

Источник

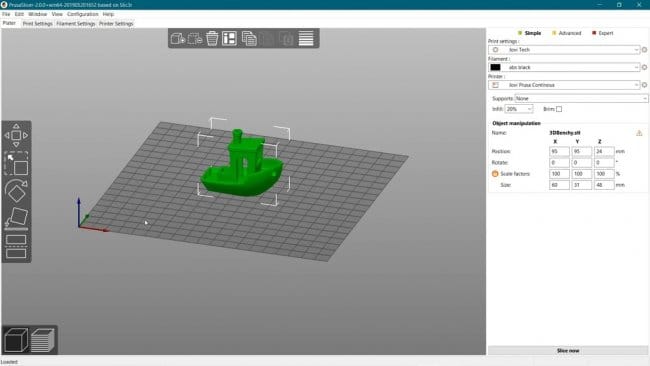

Собираем реплику 3D-принтера Prusa i3 Mk2S

Драйвера и приложения можно скачать (Prusa3d) здесь .

При изготовлении рамы Standard Prusa I3 мастер использовал фрезерный станок ЧПУ. Материал рамы — синтетическое дерево толщиной 18 мм.

В качестве двигателей используются стандартные двигатели Nema 17 с удерживающим моментом 4,2 кг-см.

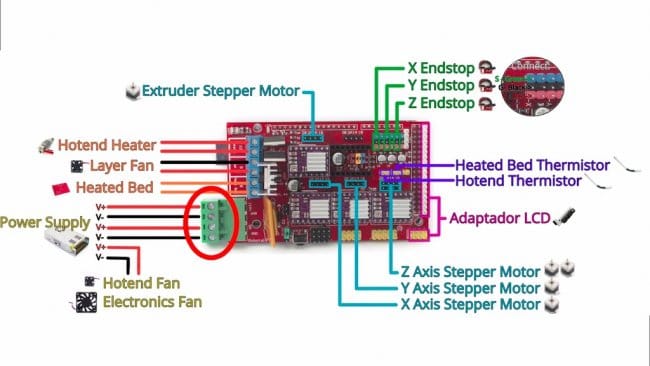

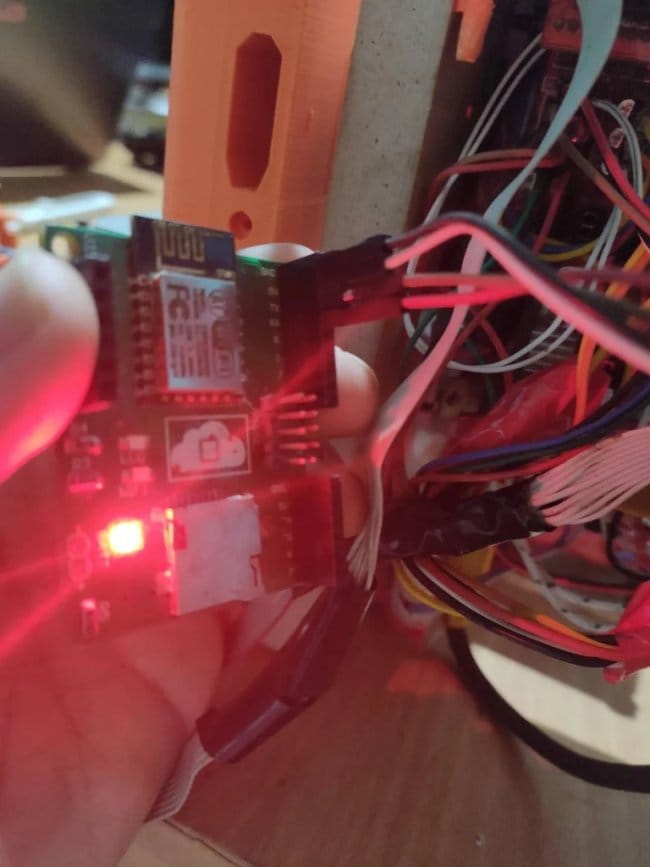

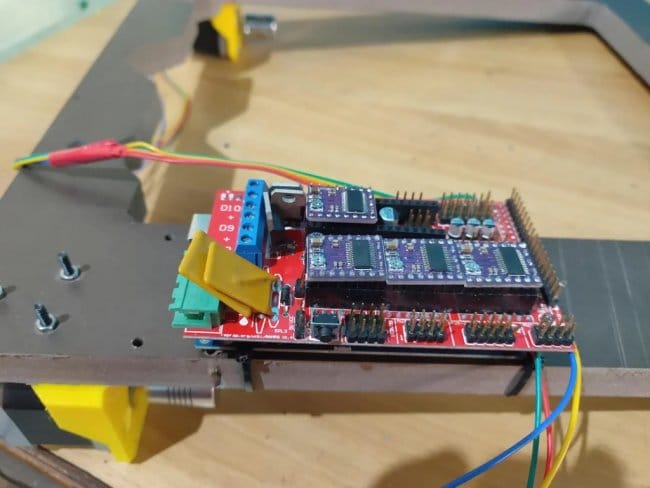

В качестве базовой электроники используется комплект Arduino + Ramps 1.4 + A4988 .

Большинство используемых деталей, напечатанных на 3D-принтере, соответствуют последнему оригинальному дизайну Prusa i3 MK2S.

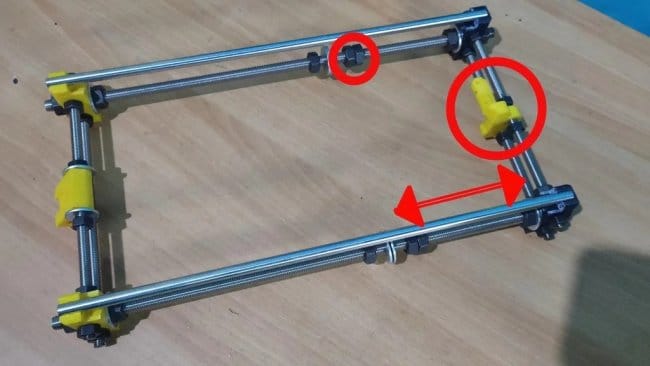

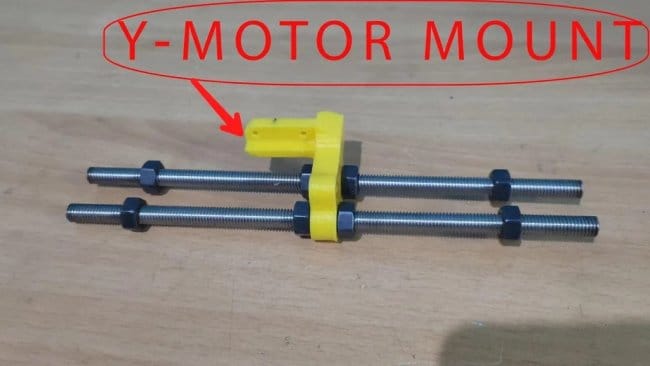

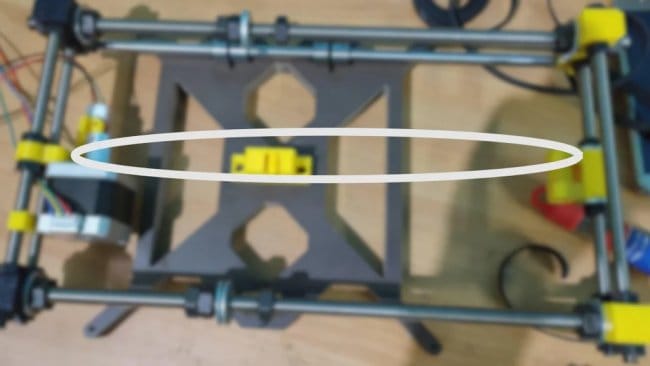

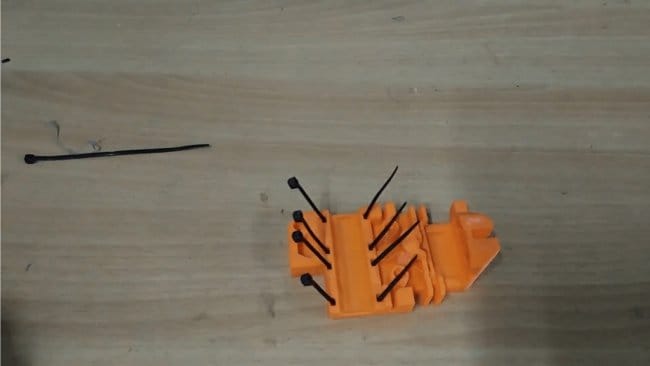

Прикрепите держатель y-образного ремня к каретке оси Y с помощью винтов M3. Выровняйте линейные подшипники (LM8UU) на каретке и закрепите их с помощью стяжек. Убедитесь, что подшипники установлены с правильной стороны, как показано на фото.

Закрепите двигатель и торцевой упор с помощью винтов M3x10. Затем вставьте гладкие стержни диаметром 8 мм в каретку и установите ее на раму. Сделайте это, приложив давление ко всем четырем углам. Переместите каретку и убедитесь, что она движется свободно. Затем закрепите стержни с помощью стяжки.

Теперь переверните всю сборку. Вставьте ремень в держатель ремня. Ослабьте крепление двигателя и поверните его, как показано на фото. Присоедините шкив к двигателю, установите ремень, отрегулируйте натяжение.

Еще раз убедитесь, что рама станка прямоугольная.

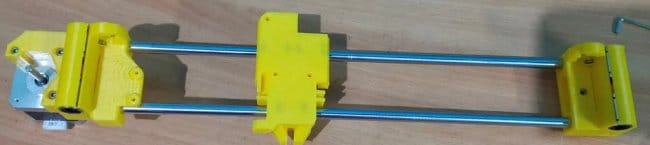

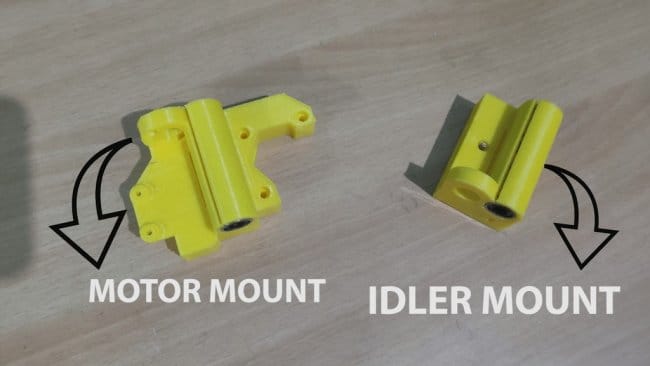

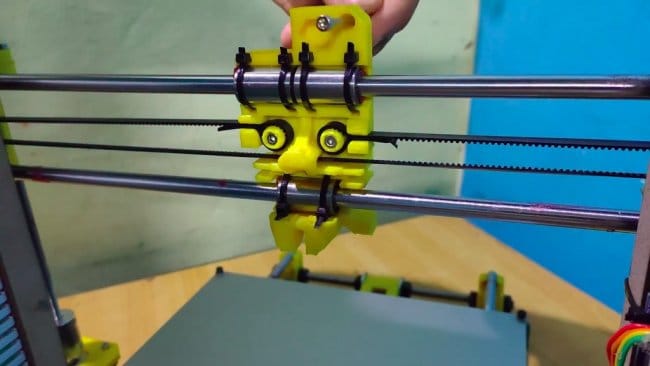

Шаг второй: сборка оси Х

В этом шаге используются следующие детали:

x-конец-мотор

х-конец-натяжитель

х-карета

LM8UU

M3x10, M3x18, винты

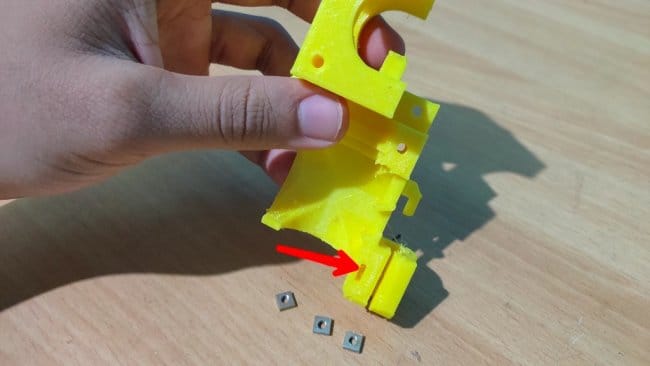

Квадратная гайка M3

Гладкие стержни (370 мм)

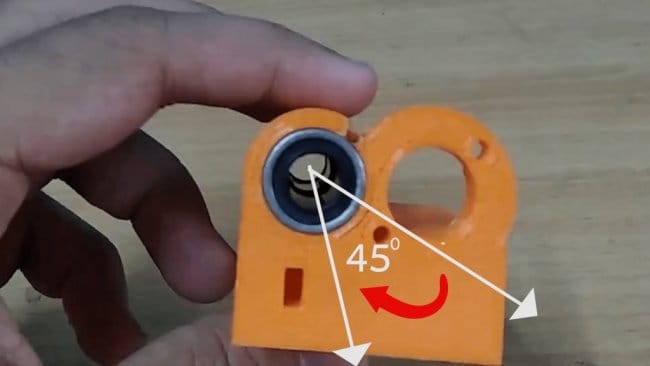

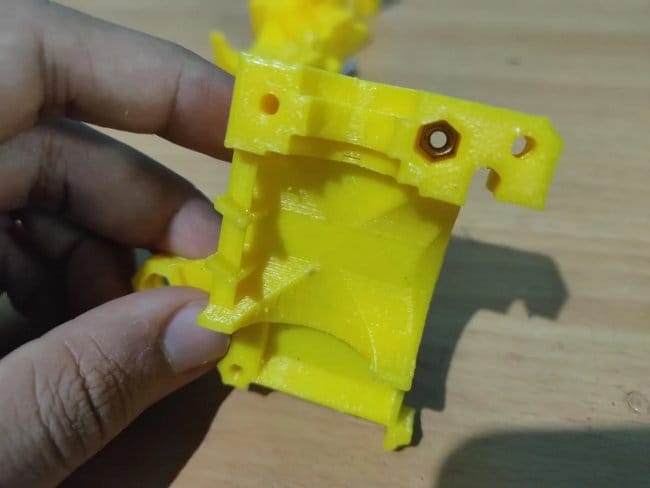

Установите линейные подшипники (LM8UU) в детали x-end-двигателя и x-end-натяжитель. Нужно вставить подшипник таким образом, чтобы внутренние шарики одного были повернуты на 45 градусов по отношению к другому. Это обеспечивает максимальный контакт с гладкой штангой.

Подготовьте деталь x-end-натяжитель. Обратите внимание, что у нее есть два паза, один над и один под деталью. Вставьте квадратные гайки M3 в эти пазы и закрутите винты M3x10. Эти винты будут толкать гладкие стержни, тем самым обеспечивая натяжение ремня. После добавления ремня нужно затянуть эти винты, чтобы выполнить точную регулировку натяжения ремня.

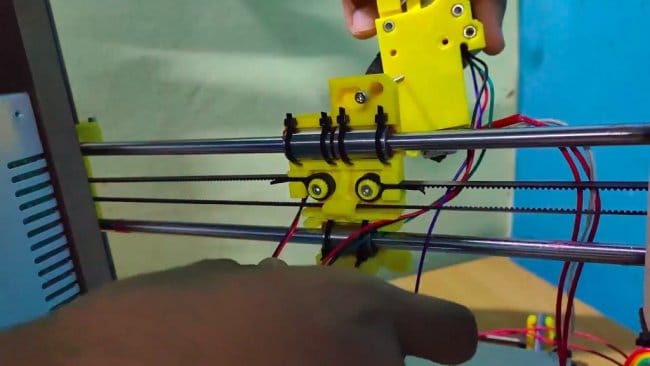

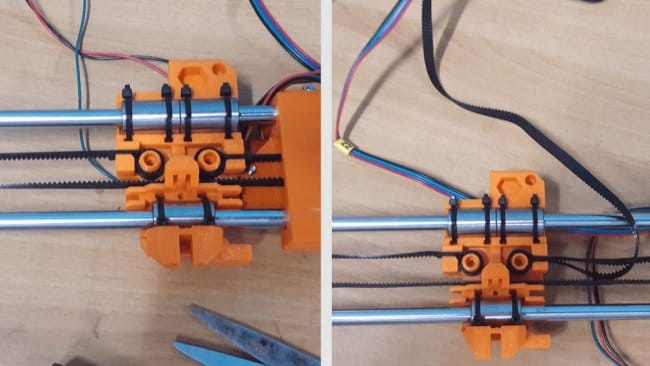

Возьмите два гладких стержня диаметром 370 мм, вставьте два линейных подшипника в один стержень и один линейный подшипник в другой стержень. Затем вставьте эти стержни в напечатанные детали и с помощью стяжек прикрепите каретку Х с этими тремя линейными подшипниками (см. фото).

Затем прикрепите концевой упор к части двигателя x-end с помощью двух винтов M3x10. Этот конечный упор будет упираться в корпус корпуса экструдера, который будет прикреплен позже. Прикрепите шкив к двигателю и закрепите его на двигателе x-end-motor с помощью винтов M3x18.

Установите ремень. Сделайте небольшую петлю и вставьте ремень в каретку x. Проденьте ремень через шкив и двигатель и протяните его обратно к другому концу каретки. Прежде чем вставить другой конец в каретку, ослабьте винты двигателя и немного поверните его.

Затем закрепите ремень в каретке и поверните двигатель на место. Проверьте натяжение ремня, он не должен быть слишком тугим или слишком слабым. Затем обрежьте лишний ремень и установите двигатель на место.

Шаг третий: сборка оси Z

Детали, используемые на этом шаге:

ось-z низ

ось-z верх

z-гайкодержатель

Винты M3x30

Гайки М3

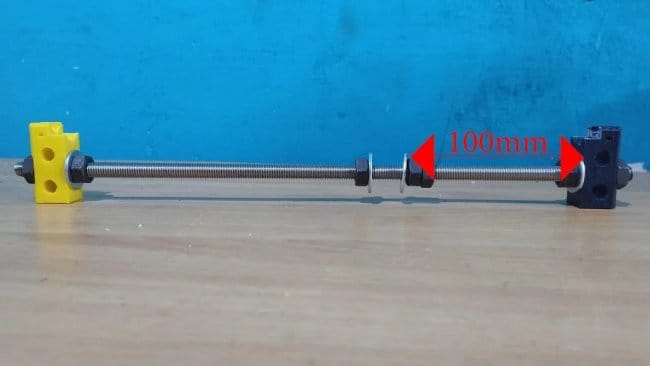

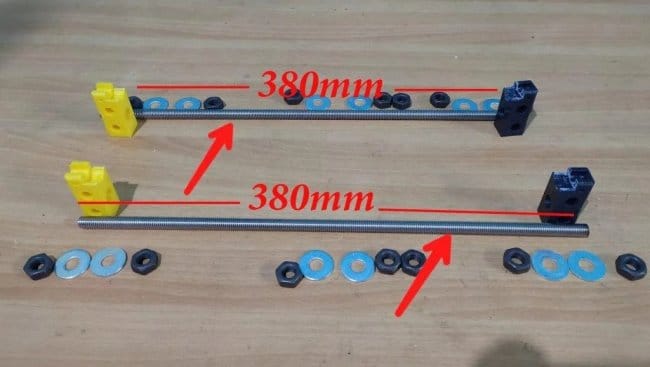

Стержни с резьбой М5

Гладкие стержни (320 мм)

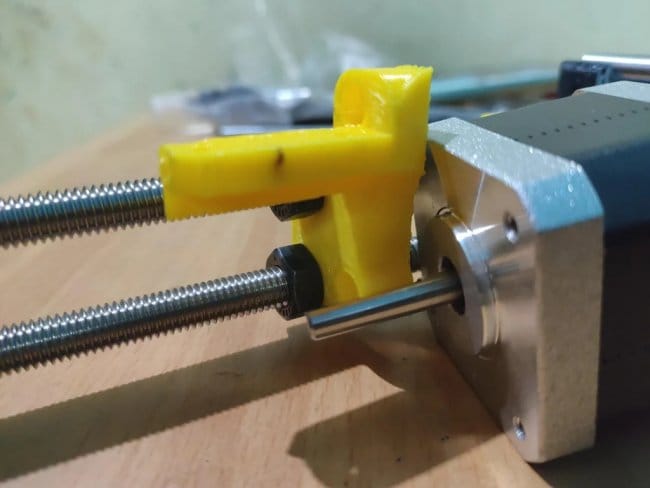

Прикрепите нижнюю часть оси Z к раме, обратите внимание, что эта часть имеет левую и правую сторону. Для крепления этих деталей к раме используйте винты M3x30 вместе с гайками. Затем присоедините шаговый двигатель к опоре двигателя с помощью винтов M3x10.

Прикрепите гибкие муфты и резьбовые стержни M5 к двигателям. Внутри муфты половину расстояния должен занимать вал двигателя, а другую половину — стержень с резьбой. Это обеспечит лучшую стабильность и уменьшит колебание по оси, что, в свою очередь, даст лучшую печать.

Наконец, вставьте два гладких стержня (320 мм) в круглые канавки крепления двигателя.

Теперь нужно подготовить держатели Z-гаек. Нужно расположить две гайки M5 между держателем гайки оси Z. Затем прикрутите их к натяжному ролику на конце x и к двигателю. Ориентация держателя гайки не имеет значения.

Дальше нужно совместите ось Z и ось X и осторожно сдвиньте ось X на стержнях. Убедитесь, что резьбовые стержни совпадают с гайками M5. После этого поверните стержни с резьбой так, чтобы ось X вошла внутрь. Теперь прикрепите верхнюю часть оси Z к раме. Как и в случае с нижней частью оси z , здесь есть две версии — левая и правая.

Дальше нужно взять узел оси Y в одну руку, а другой рукой, удерживая раму, медленно сдвинуть ось Y вниз в раму. Затем нужно затянуть гайки.

Шаг четвертый: сборка экструдера

Есть два основных типа конструкций экструдеров:

Экструдер с прямым приводом

Экструдер Боудена

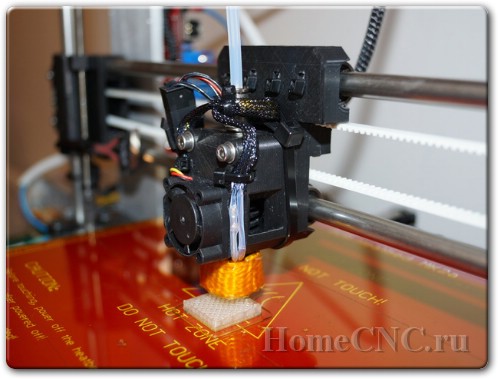

В экструдере с прямым приводом двигатель устанавливается на каретке, тогда как для экструдера Боудена он установлен отдельно, а нить подается с помощью трубки Боудена. У обоих вариантов есть свои плюсы и минусы. Хотя прямой привод немного утяжеляет каретку, он обеспечивает лучшее качество и надежность печати. Мастер использует конструкцию с прямым приводом.

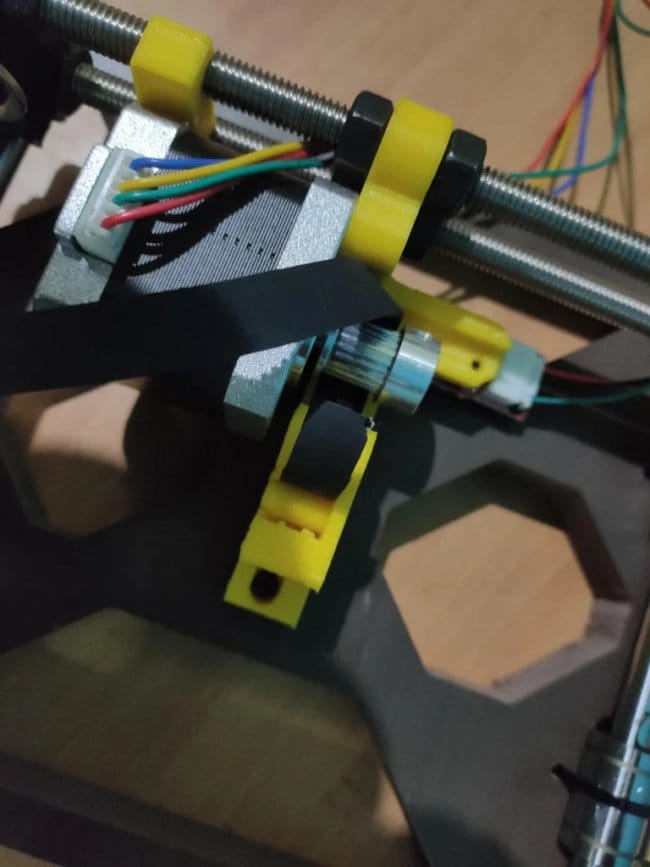

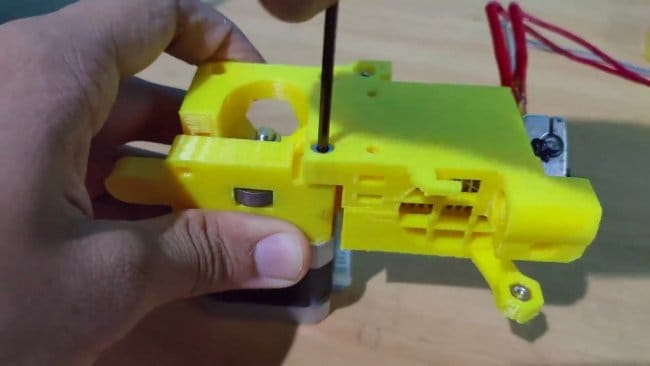

В экструдере есть две основные 3D-печатные части: экструдер-корпус и экструдер-крышка. Нужно подготовить эти детали, установив гайки М3 в соответствующие пазы.

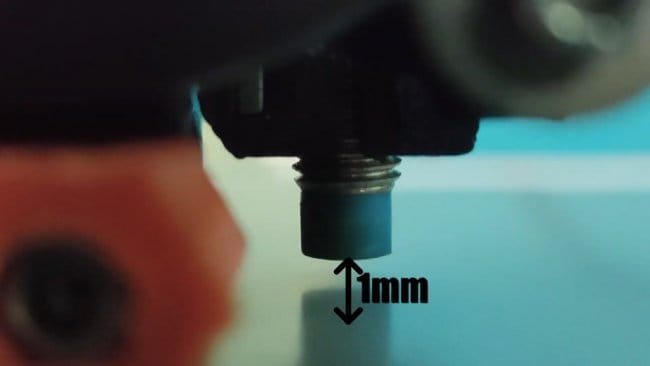

Дальше нужно установить хотенд. Хотенд — это головка в которой плавится нить. Мастер использует хотенд E3D v6 .

Отрежьте небольшой кусок тефлоновой трубки и вставьте его в хотэнд. Затем осторожно установите хотэнд вместе с трубкой в корпус экструдера. На этом этапе можно закрепить крышку экструдера с помощью M3x18 и M3x30.

Дальше установите пластиковый вал в подшипник 625 и установите подшипник на противоположную часть экструдера. Закрепите двигатель на экструдере винтом M3x30. Осторожно затяните винты двигателя и не затягивайте их слишком сильно, так как пластик может треснуть.

Аналогичным образом закрепите натяжной ролик экстудера с помощью винта M3x30. Присоедините привод MK8 к двигателю и выровняйте его.

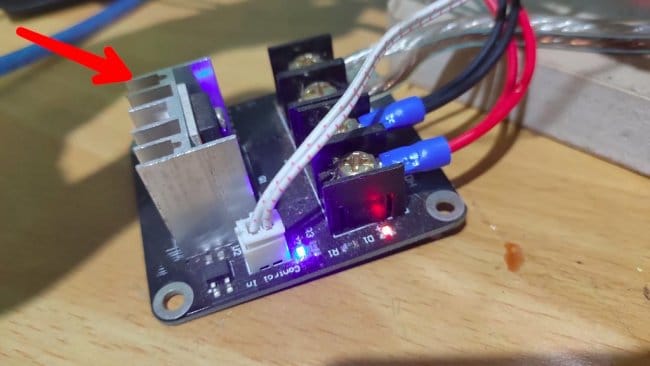

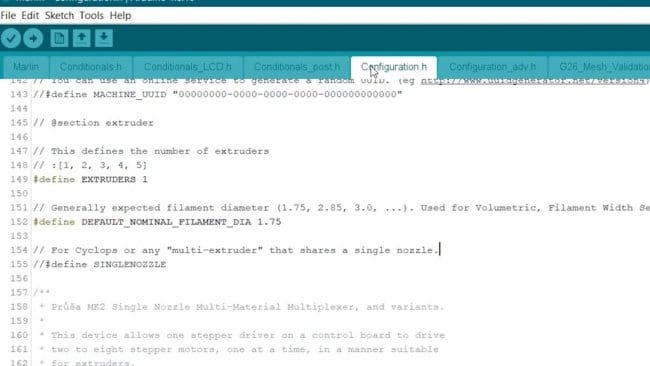

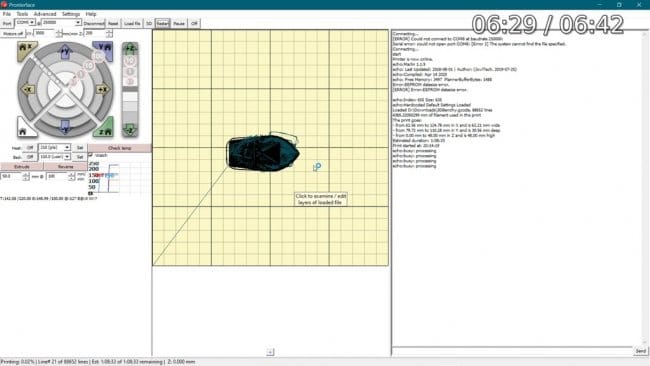

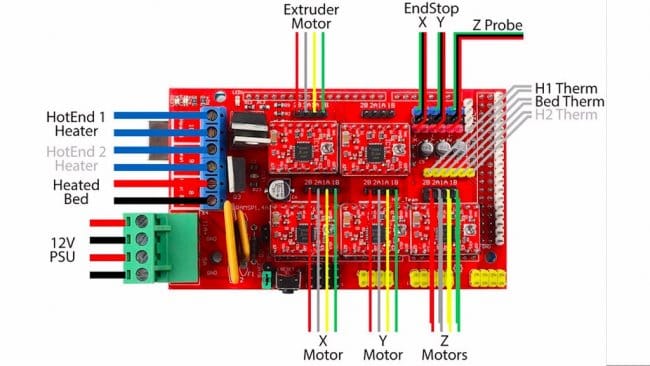

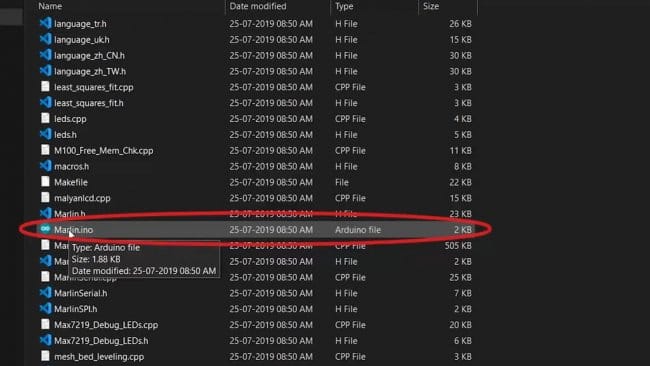

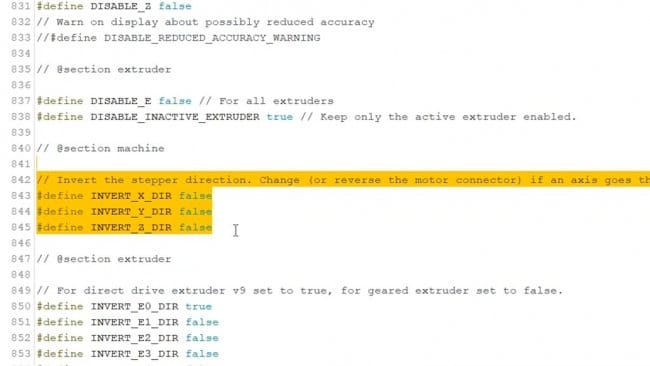

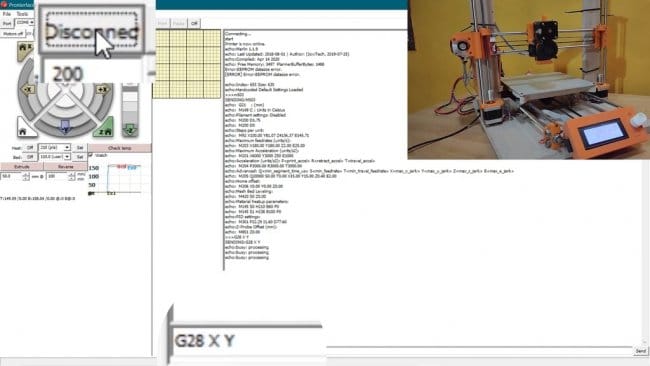

Шаг пятый: электроника

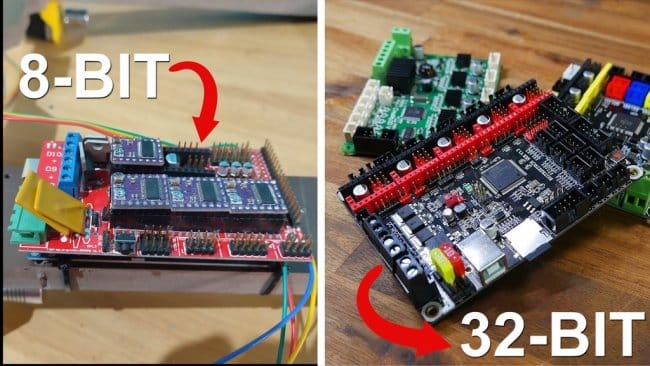

В этом проекте мастер использует Arduino Mega 2560 и RAMPS 1.4 . Доступны более новые платы с лучшими функциями, но это самый дешевый вариант.

Также доступны различные варианты драйверов шагового двигателя.

A4988 — хотя и самый дешевый, но справляется со своей задачей.

DRV8255 — немного лучше, чем A4988, так как он обеспечивает больший ток.

TMC2100 — самый дорогой, но двигатели работают с меньшим шумом.

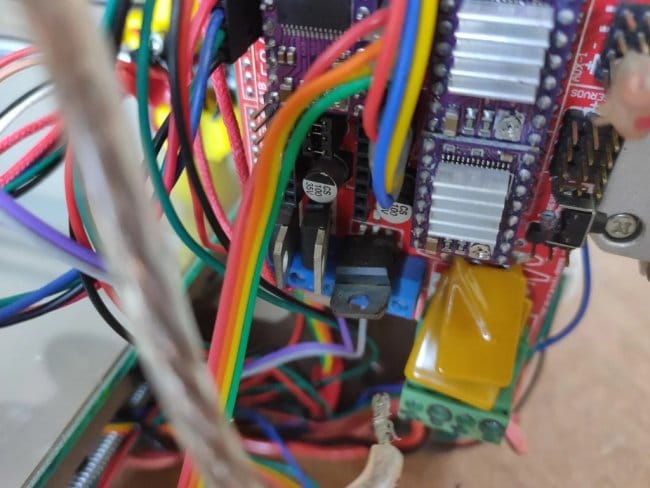

Прикрепите Arduino Mega к раме с помощью стяжек и установите на него RAMPS. Установите драйверы шагового двигателя на плату RAMPS.

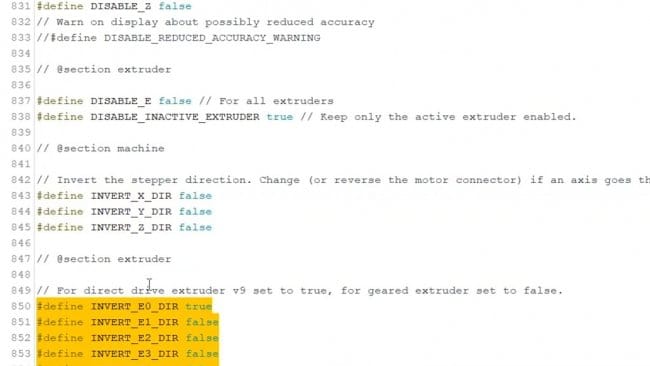

Неправильная установка шагового драйвера может повредить его и другую электронику. Пожалуйста, проверьте руководство вашего шагового драйвера.

Затем установите блок питания на раму, для этого мастер просто просверлил в раме два отверстия и прикрепил блок питания саморезами.

Источник