Собираем реплику 3D-принтера Prusa i3 Mk2S

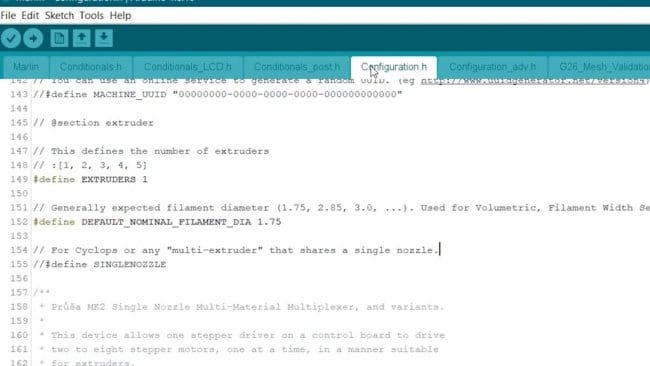

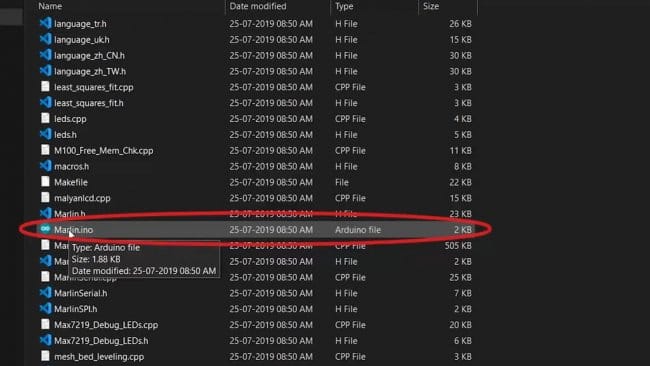

Драйвера и приложения можно скачать (Prusa3d) здесь .

При изготовлении рамы Standard Prusa I3 мастер использовал фрезерный станок ЧПУ. Материал рамы — синтетическое дерево толщиной 18 мм.

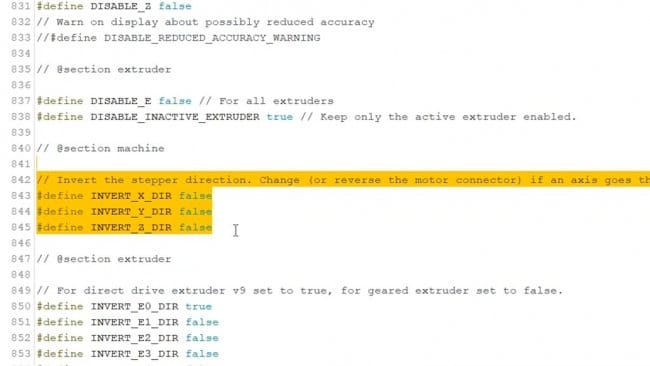

В качестве двигателей используются стандартные двигатели Nema 17 с удерживающим моментом 4,2 кг-см.

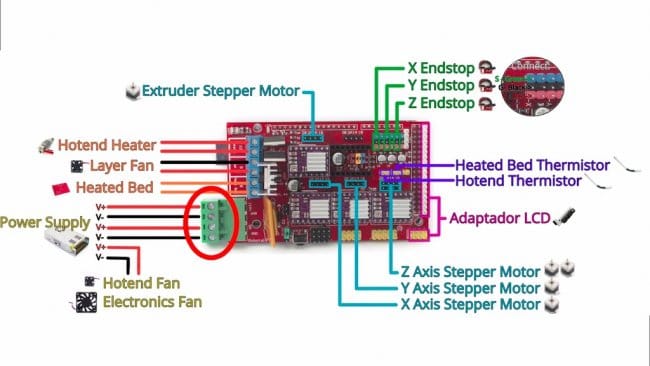

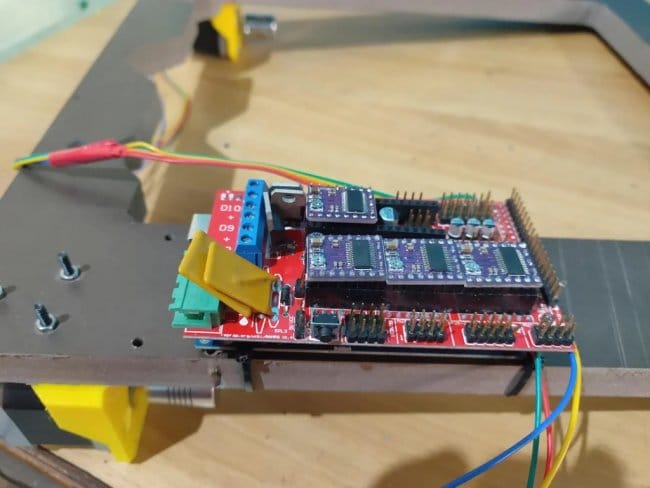

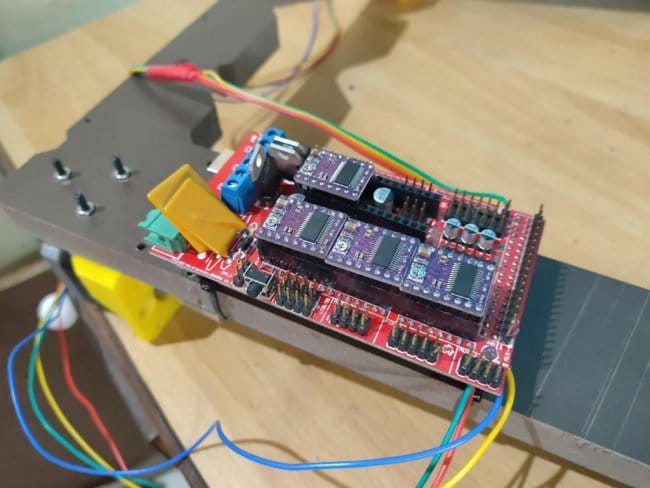

В качестве базовой электроники используется комплект Arduino + Ramps 1.4 + A4988 .

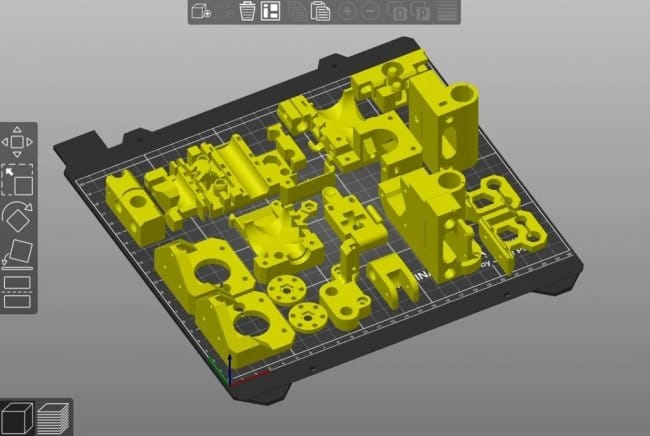

Большинство используемых деталей, напечатанных на 3D-принтере, соответствуют последнему оригинальному дизайну Prusa i3 MK2S.

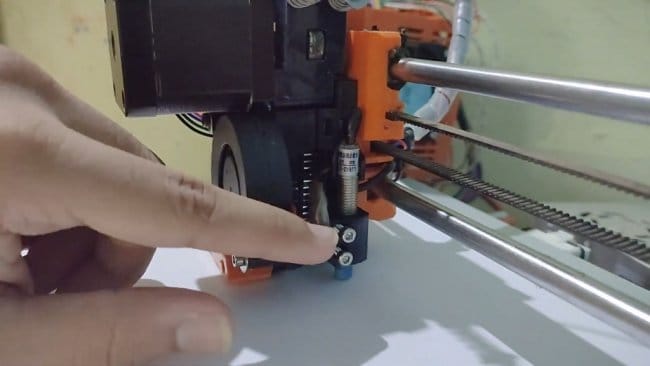

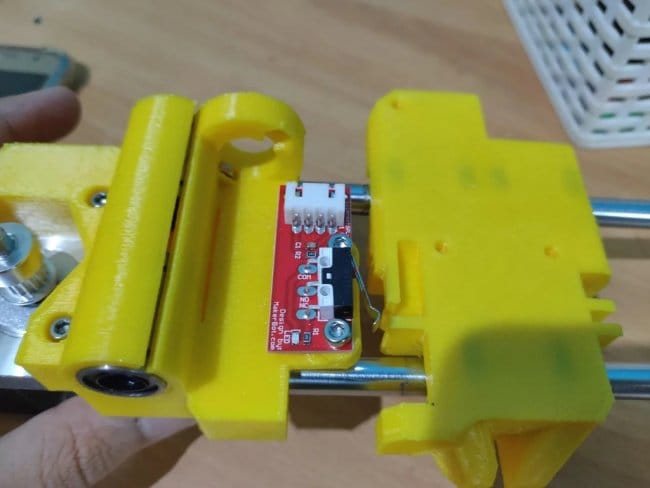

Прикрепите держатель y-образного ремня к каретке оси Y с помощью винтов M3. Выровняйте линейные подшипники (LM8UU) на каретке и закрепите их с помощью стяжек. Убедитесь, что подшипники установлены с правильной стороны, как показано на фото.

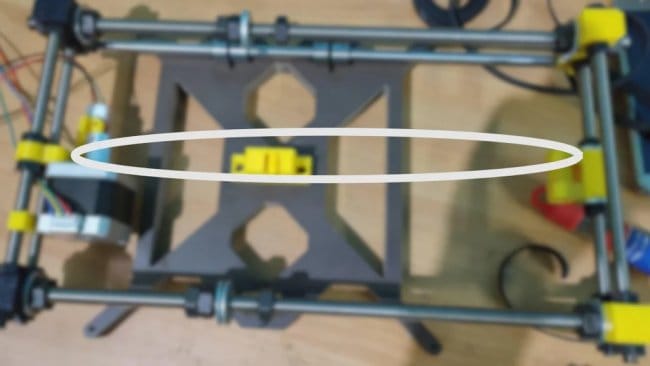

Закрепите двигатель и торцевой упор с помощью винтов M3x10. Затем вставьте гладкие стержни диаметром 8 мм в каретку и установите ее на раму. Сделайте это, приложив давление ко всем четырем углам. Переместите каретку и убедитесь, что она движется свободно. Затем закрепите стержни с помощью стяжки.

Теперь переверните всю сборку. Вставьте ремень в держатель ремня. Ослабьте крепление двигателя и поверните его, как показано на фото. Присоедините шкив к двигателю, установите ремень, отрегулируйте натяжение.

Еще раз убедитесь, что рама станка прямоугольная.

Шаг второй: сборка оси Х

В этом шаге используются следующие детали:

x-конец-мотор

х-конец-натяжитель

х-карета

LM8UU

M3x10, M3x18, винты

Квадратная гайка M3

Гладкие стержни (370 мм)

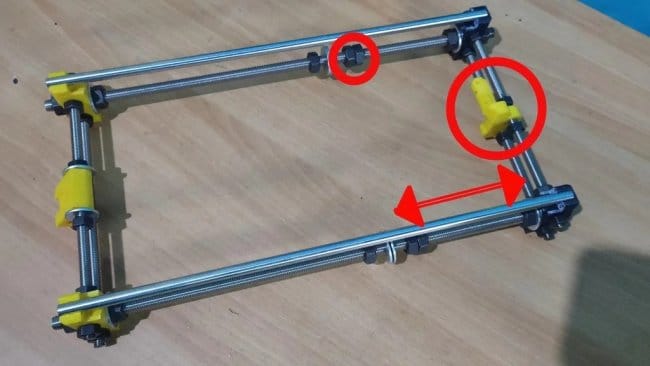

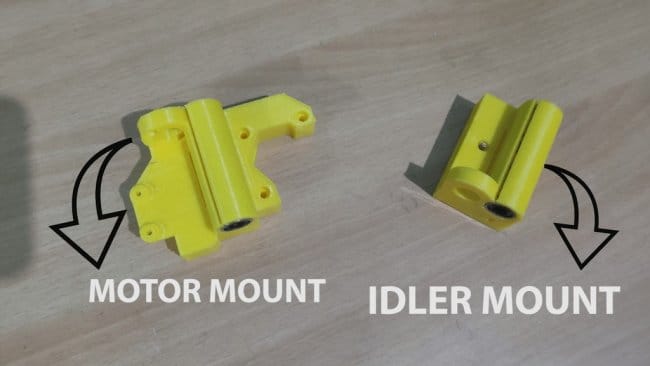

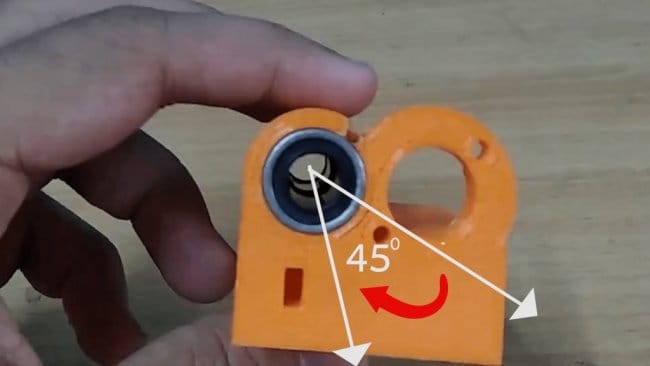

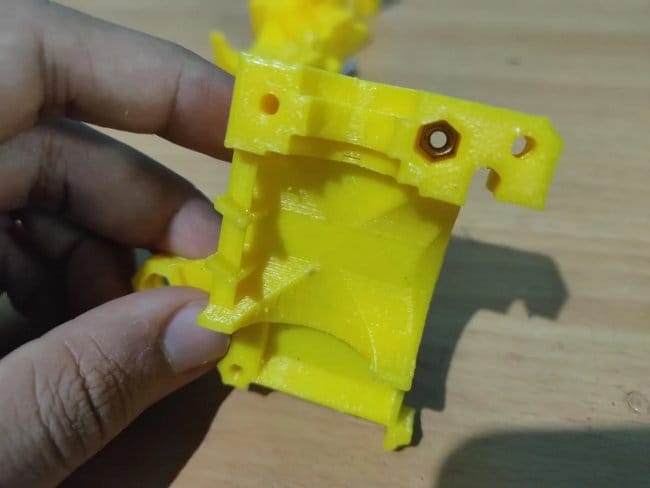

Установите линейные подшипники (LM8UU) в детали x-end-двигателя и x-end-натяжитель. Нужно вставить подшипник таким образом, чтобы внутренние шарики одного были повернуты на 45 градусов по отношению к другому. Это обеспечивает максимальный контакт с гладкой штангой.

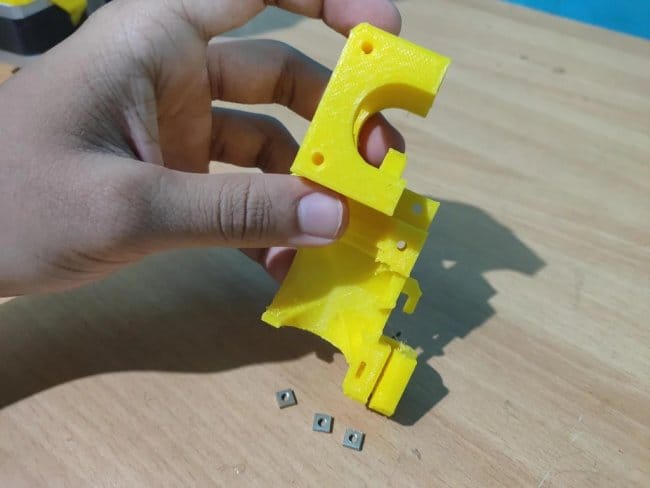

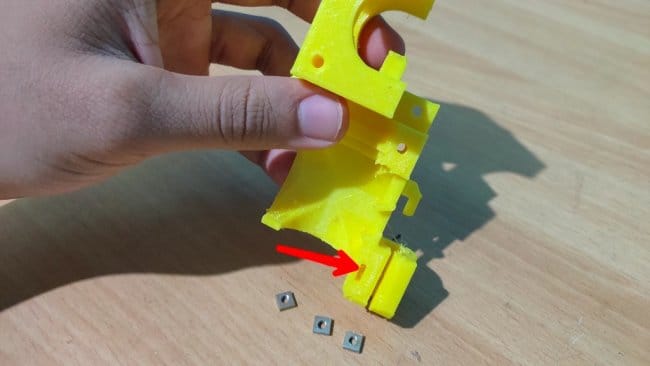

Подготовьте деталь x-end-натяжитель. Обратите внимание, что у нее есть два паза, один над и один под деталью. Вставьте квадратные гайки M3 в эти пазы и закрутите винты M3x10. Эти винты будут толкать гладкие стержни, тем самым обеспечивая натяжение ремня. После добавления ремня нужно затянуть эти винты, чтобы выполнить точную регулировку натяжения ремня.

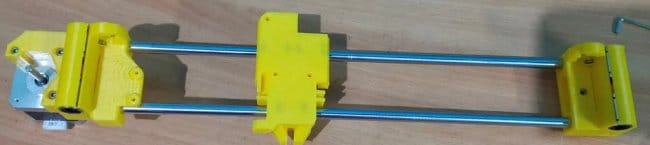

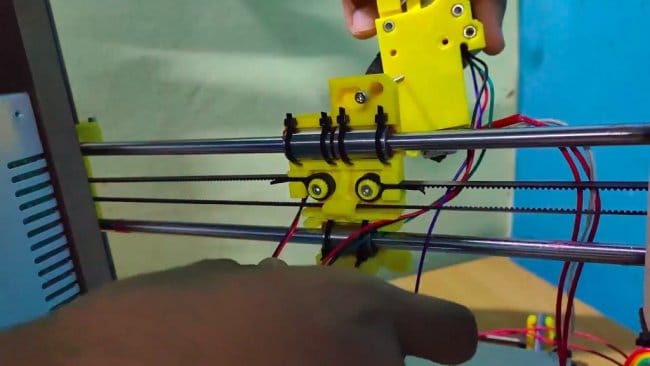

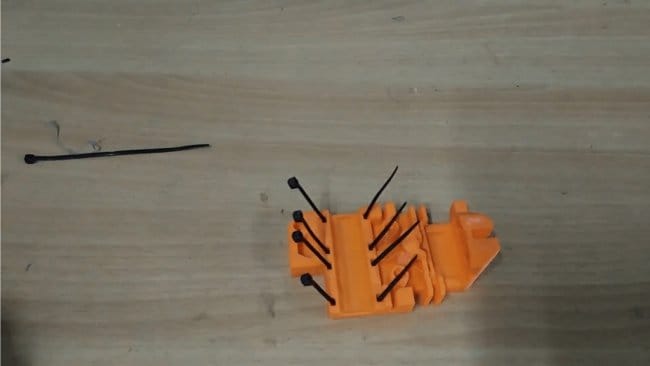

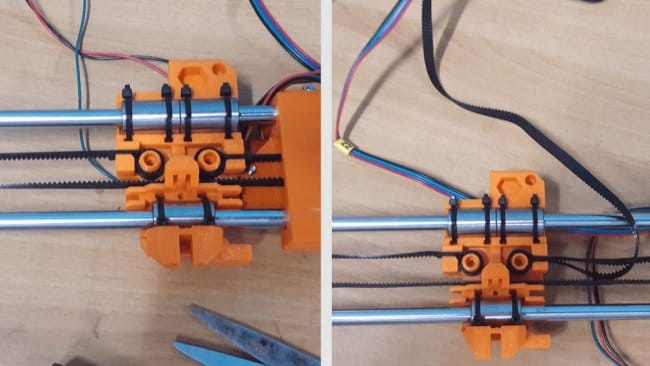

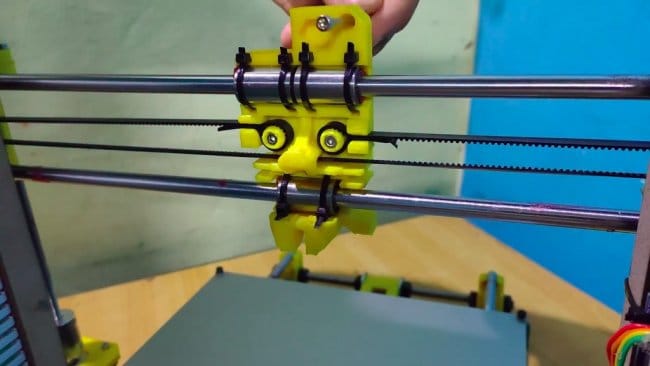

Возьмите два гладких стержня диаметром 370 мм, вставьте два линейных подшипника в один стержень и один линейный подшипник в другой стержень. Затем вставьте эти стержни в напечатанные детали и с помощью стяжек прикрепите каретку Х с этими тремя линейными подшипниками (см. фото).

Затем прикрепите концевой упор к части двигателя x-end с помощью двух винтов M3x10. Этот конечный упор будет упираться в корпус корпуса экструдера, который будет прикреплен позже. Прикрепите шкив к двигателю и закрепите его на двигателе x-end-motor с помощью винтов M3x18.

Установите ремень. Сделайте небольшую петлю и вставьте ремень в каретку x. Проденьте ремень через шкив и двигатель и протяните его обратно к другому концу каретки. Прежде чем вставить другой конец в каретку, ослабьте винты двигателя и немного поверните его.

Затем закрепите ремень в каретке и поверните двигатель на место. Проверьте натяжение ремня, он не должен быть слишком тугим или слишком слабым. Затем обрежьте лишний ремень и установите двигатель на место.

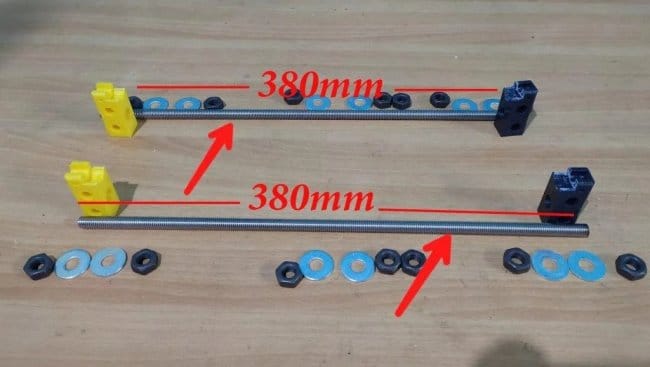

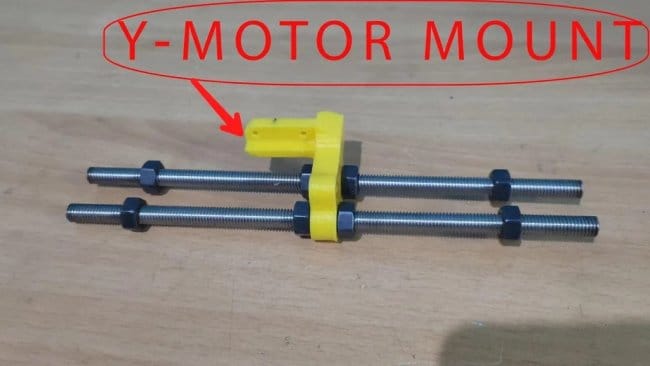

Шаг третий: сборка оси Z

Детали, используемые на этом шаге:

ось-z низ

ось-z верх

z-гайкодержатель

Винты M3x30

Гайки М3

Стержни с резьбой М5

Гладкие стержни (320 мм)

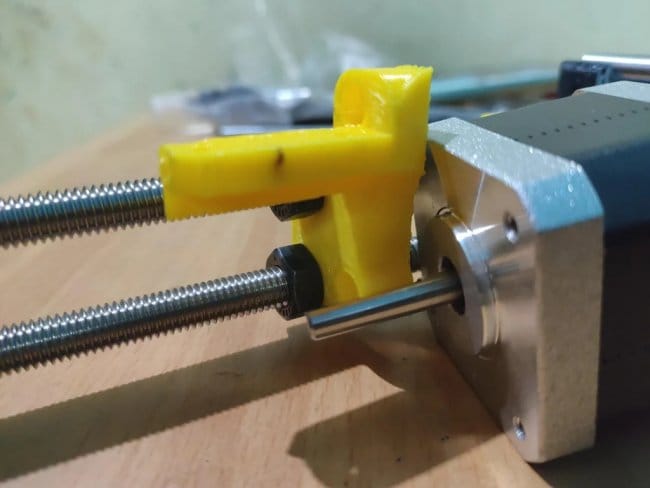

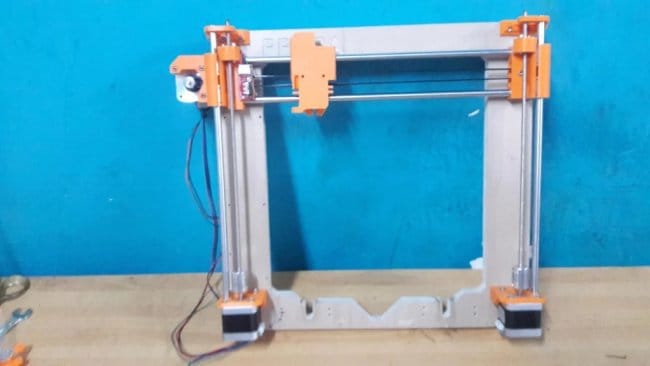

Прикрепите нижнюю часть оси Z к раме, обратите внимание, что эта часть имеет левую и правую сторону. Для крепления этих деталей к раме используйте винты M3x30 вместе с гайками. Затем присоедините шаговый двигатель к опоре двигателя с помощью винтов M3x10.

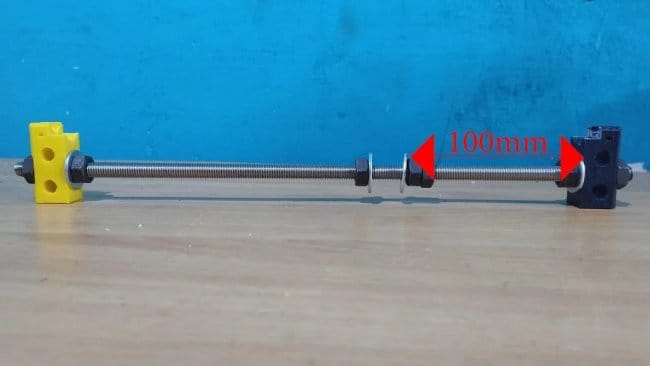

Прикрепите гибкие муфты и резьбовые стержни M5 к двигателям. Внутри муфты половину расстояния должен занимать вал двигателя, а другую половину — стержень с резьбой. Это обеспечит лучшую стабильность и уменьшит колебание по оси, что, в свою очередь, даст лучшую печать.

Наконец, вставьте два гладких стержня (320 мм) в круглые канавки крепления двигателя.

Теперь нужно подготовить держатели Z-гаек. Нужно расположить две гайки M5 между держателем гайки оси Z. Затем прикрутите их к натяжному ролику на конце x и к двигателю. Ориентация держателя гайки не имеет значения.

Дальше нужно совместите ось Z и ось X и осторожно сдвиньте ось X на стержнях. Убедитесь, что резьбовые стержни совпадают с гайками M5. После этого поверните стержни с резьбой так, чтобы ось X вошла внутрь. Теперь прикрепите верхнюю часть оси Z к раме. Как и в случае с нижней частью оси z , здесь есть две версии — левая и правая.

Дальше нужно взять узел оси Y в одну руку, а другой рукой, удерживая раму, медленно сдвинуть ось Y вниз в раму. Затем нужно затянуть гайки.

Шаг четвертый: сборка экструдера

Есть два основных типа конструкций экструдеров:

Экструдер с прямым приводом

Экструдер Боудена

В экструдере с прямым приводом двигатель устанавливается на каретке, тогда как для экструдера Боудена он установлен отдельно, а нить подается с помощью трубки Боудена. У обоих вариантов есть свои плюсы и минусы. Хотя прямой привод немного утяжеляет каретку, он обеспечивает лучшее качество и надежность печати. Мастер использует конструкцию с прямым приводом.

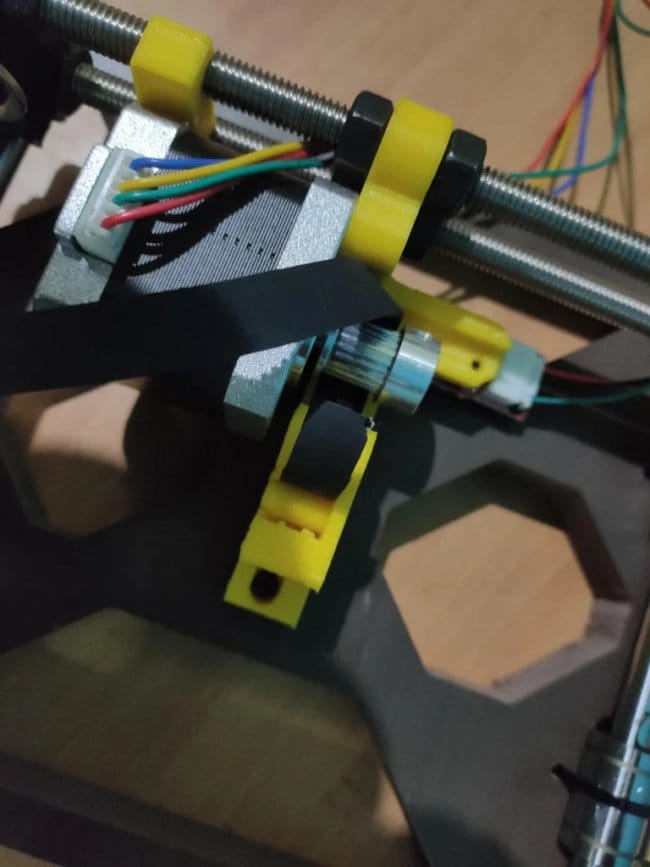

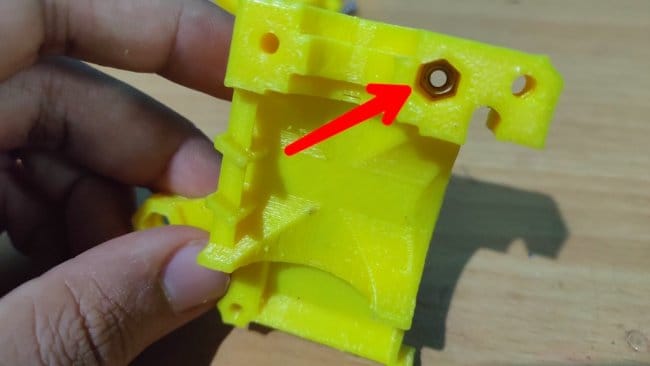

В экструдере есть две основные 3D-печатные части: экструдер-корпус и экструдер-крышка. Нужно подготовить эти детали, установив гайки М3 в соответствующие пазы.

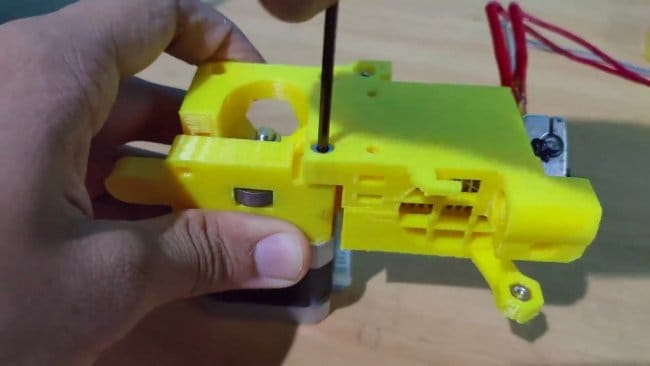

Дальше нужно установить хотенд. Хотенд — это головка в которой плавится нить. Мастер использует хотенд E3D v6 .

Отрежьте небольшой кусок тефлоновой трубки и вставьте его в хотэнд. Затем осторожно установите хотэнд вместе с трубкой в корпус экструдера. На этом этапе можно закрепить крышку экструдера с помощью M3x18 и M3x30.

Дальше установите пластиковый вал в подшипник 625 и установите подшипник на противоположную часть экструдера. Закрепите двигатель на экструдере винтом M3x30. Осторожно затяните винты двигателя и не затягивайте их слишком сильно, так как пластик может треснуть.

Аналогичным образом закрепите натяжной ролик экстудера с помощью винта M3x30. Присоедините привод MK8 к двигателю и выровняйте его.

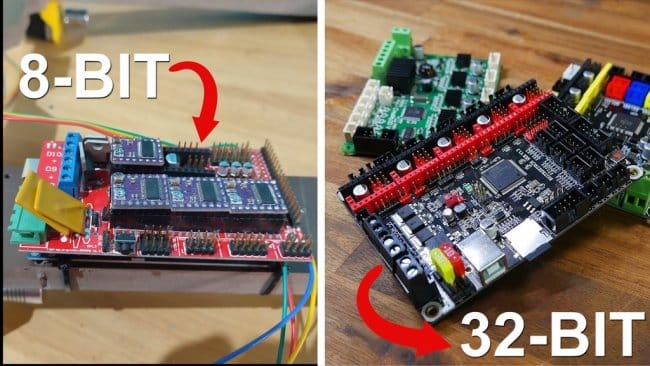

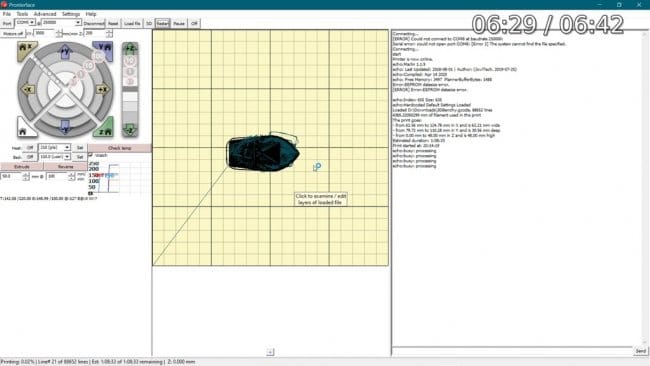

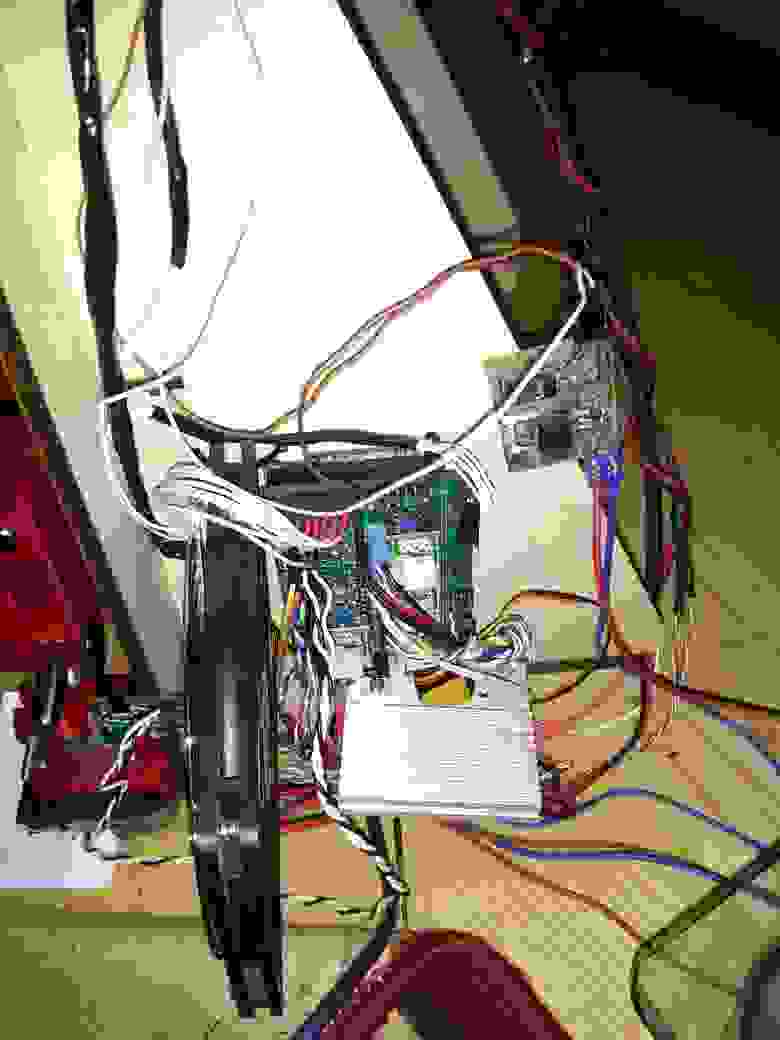

Шаг пятый: электроника

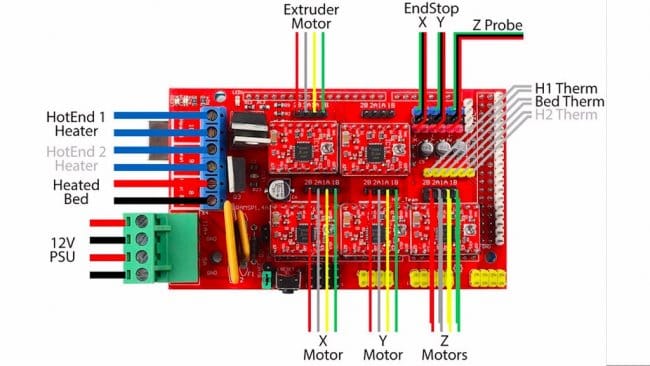

В этом проекте мастер использует Arduino Mega 2560 и RAMPS 1.4 . Доступны более новые платы с лучшими функциями, но это самый дешевый вариант.

Также доступны различные варианты драйверов шагового двигателя.

A4988 — хотя и самый дешевый, но справляется со своей задачей.

DRV8255 — немного лучше, чем A4988, так как он обеспечивает больший ток.

TMC2100 — самый дорогой, но двигатели работают с меньшим шумом.

Прикрепите Arduino Mega к раме с помощью стяжек и установите на него RAMPS. Установите драйверы шагового двигателя на плату RAMPS.

Неправильная установка шагового драйвера может повредить его и другую электронику. Пожалуйста, проверьте руководство вашего шагового драйвера.

Затем установите блок питания на раму, для этого мастер просто просверлил в раме два отверстия и прикрепил блок питания саморезами.

Источник

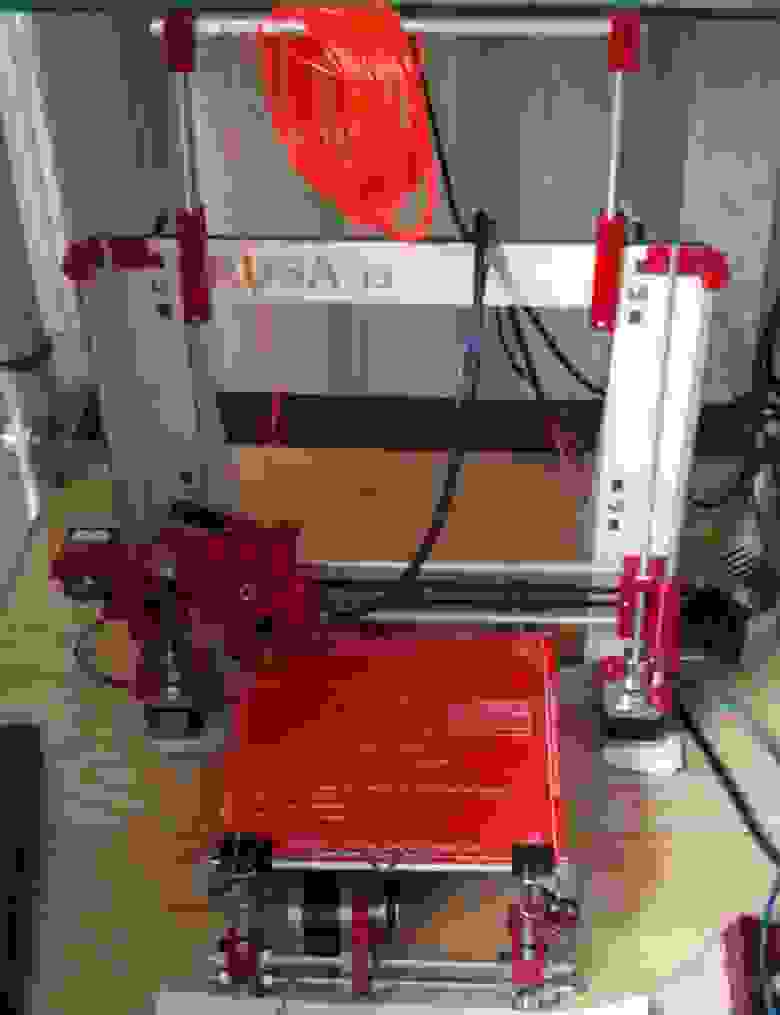

Как я заказывал и собирал PRUSA i3

Начало

Почему i3? Мне просто понравился дизайн + малое количество печатных деталей + относительная простота сборки. Итак, с моделью было решено. Далее шел поиск нужных компонентов.

Изначально я хотел заказывать все детали отдельно, выискивая минимальную стоимость и оптимальные характеристики. Со списком деталей, а так же где, как и почем их купить вы можете прочитать тут или, взяв названия деталей, найти их на одной из интернет площадок.

После тщательного поиска товаров с этого списка, я пришел к выводу, что можно купить уже полный комплект деталей от одного продавца дешевле, чем по отдельности, да еще и сэкономить на доставке. В итоге полный комплект мне обошелся в $349 + $97.95 за доставку.

11 апреля — был заказан набор.

23 апреля — отправление из Китая.

30 апреля посылка засветилась на таможне в Москве, и тут меня начали «терзать смутные сомнения». Вес посылки в описании товара 8кг. а на почте эта посылка «похудела» и стала весить 5кг. Я решил не поднимать панику и дождаться получения.

6 мая — посылка прибыла на место вручения. Вооружившись видеокамерой телефоном, я пошел ее получать. У работника почты заранее попросил положить посылку на весы. На видео снял извлечение посылки из таможенного мешка и посылку на весах. В тот же день, придя домой, стал вскрывать посылку и сравнивать ее содержимое со спецификацией, представленной продавцом, попутно снимая этот процесс на видео. Все было на месте, кроме направляющих и шпилек. Похоже что они выпали где-то между посадкой на самолет из Китая и прибытием на нашу таможню. Все и так прекрасно знают, как работает наша охудоблестная Почта России.

После недолгих раздумий, я отправился в строительный магазин и купил все направляющие и шпильки в нужном количестве (но не в нужном качестве!) длиной по метру каждая. Как оказалось, у гладких стержней диаметр 7,86мм вместо заявленных 8мм. Шпильки М8 и М5 оказались неплохого качества. На все ушло рублей 500 максимум. После переписки с продавцом и объяснением ему ситуации (я, на ломаном русско-английском, он на ломаном англо-китайском) я вернул $40.

Направляющие и шпильки резал дремелем c обрезным армированным диском.

Процесс сборки не очень сложен и достаточно хорошо описан на многих ресурсах, например тут, тут, очень подробно тут и даже на русском языке и с видео тут.

Напишу только инструмент, который мне понадобился:

- гаечный ключ на 6(М3), 8(М5) и 13(М8) (если ошибся в размерах — поправьте), а можно и разводной (для гаек М8 нужно 2 ключа);

- отвертка крестообразная;

- шестигранники для валов и муфт;

- шуруповерт;

- сверло по дереву 5мм.;

- сверло по металлу (для пластика) 3мм., 5мм., 8мм.;

- угольник;

- уровень (опционально);

- штангенциркуть (уже на этапе калибровки);

- пассатижи;

- бокорезы;

- канцелярский нож или скальпель;

- паяльник и все к нему;

- свежая голова;

- прямые руки

желательныпросто необходимы.

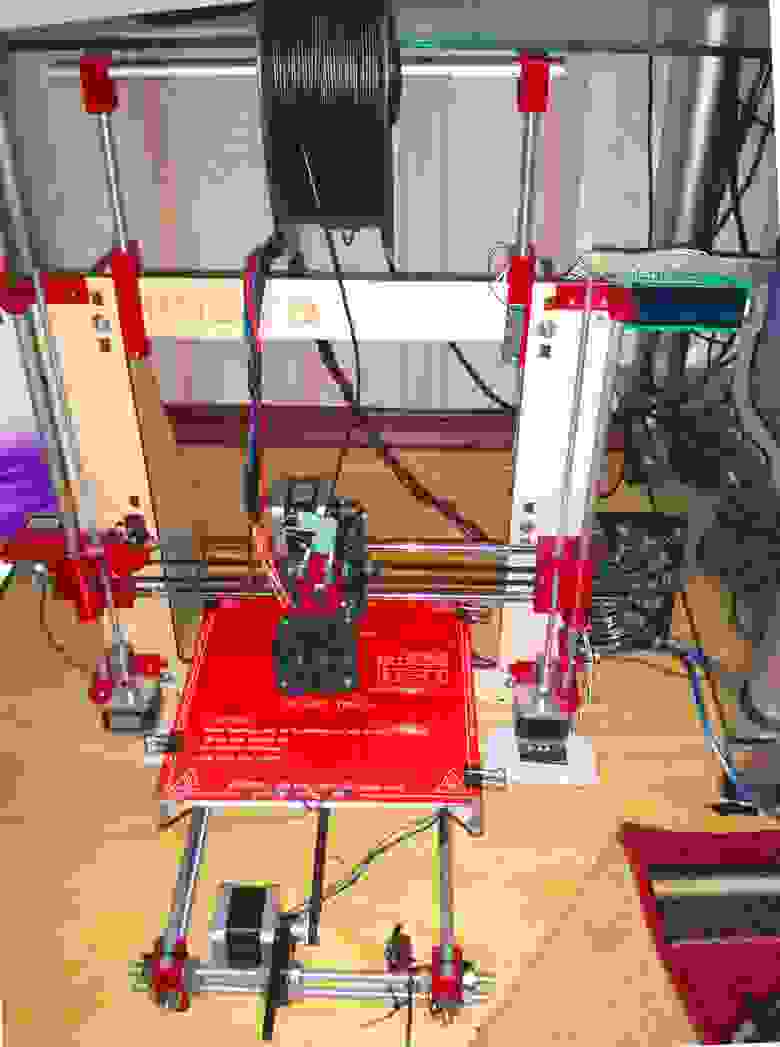

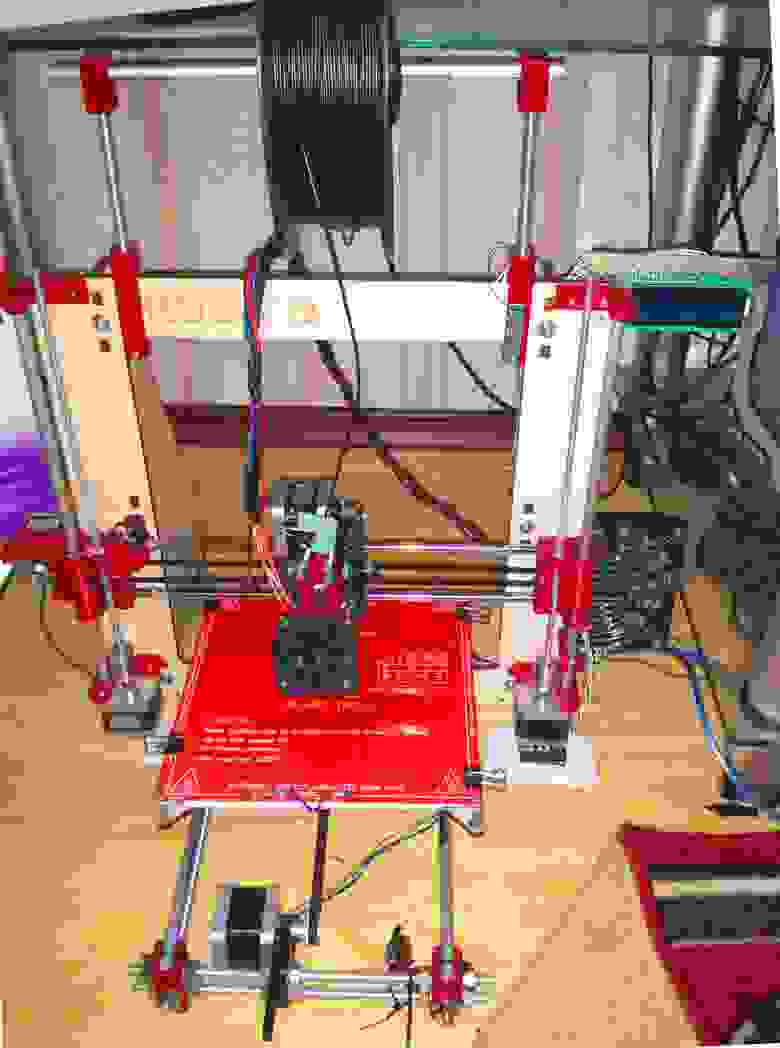

Вот что у меня получилось со стандартным комплектом:

Советы

Ниже я привожу несколько советов, для тех, кто решит собрать свой принтер.

Нагревательный столик я сразу посадил на подложку из «подставки под горячее». Слой 2мм фанеры и слой 1мм пробки, обклеенный мной алюминиевым скотчем в 3 слоя. Сделано это было для того, чтобы тепло от столика не уходило в воздух.

Если отверстия в пластиковых деталях меньшего диаметра, чем необходимо, аккуратно просверливайте их на обратном ходе шуруповерта.

Если на шаговых двигателях нет проточки, обязательно ее сделайте! Не рассчитывайте на то, что «оно и так крепко сидит», валы рано или поздно начнут проскальзывать.

Ремни следует натягивать, но не как струны.

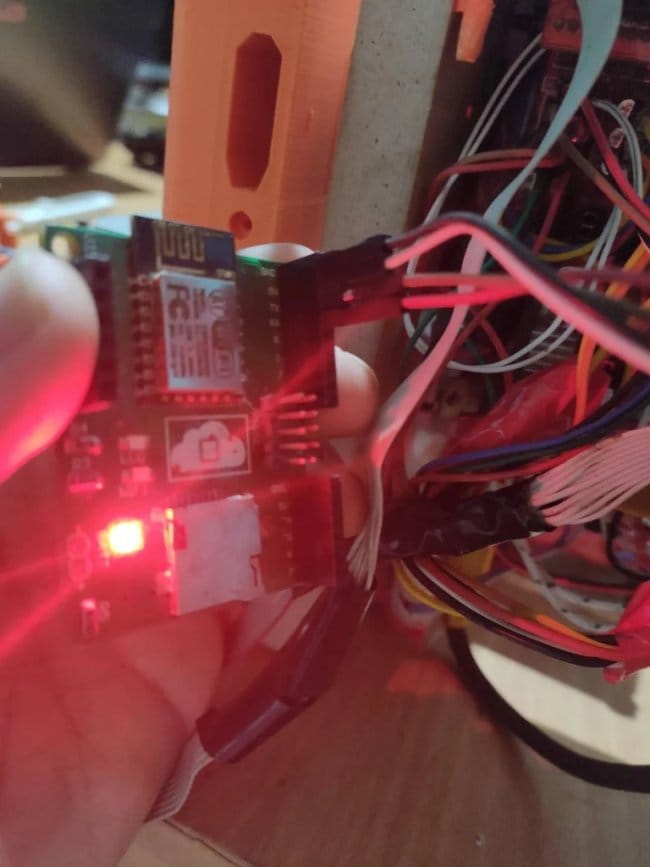

Паяйте, а не скручивайте провода. Собирайте их в пучки, чтобы не мешались в дальнейшем.

Питание кровати сажайте на толстые провода, сечение должно быть таким, чтобы при нагреве кровати, сами провода не грелись.

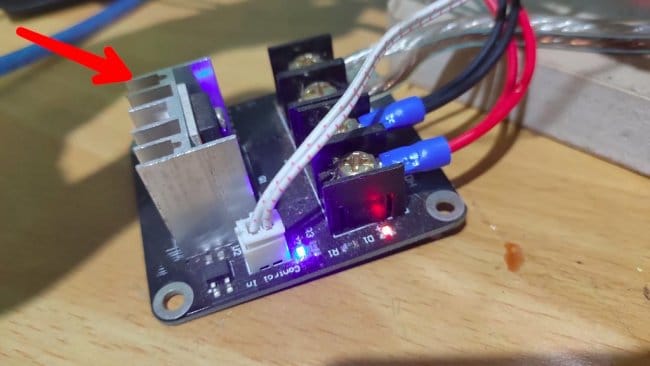

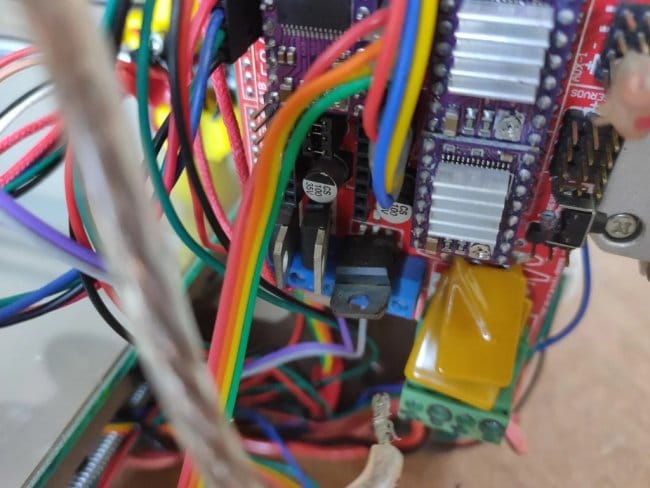

Обязательно охлаждайте драйверы шаговиков и мосфет на кровать. Лучше всего радиаторы + кулер.

Для оси Z лучше использовать оптический эндстоп или на эффекте холла для повышения точности позиционирования.

Не экономьте пластик. Для повышения точности и скорости печати, уйдет немало материала.

Отчищайте пластик на входе в экструдер. Обычная губка, обернутая вокруг прутка, отлично собирает пыль.

Для лучшей подачи пластика, рекомендую немного проточить прижимной подшипник.

Косяки

Опишу несколько косяков данного комплекта, обнаруженных мной при сборке и в процессе эксплуатации.

Первый косяк, который я обнаружил: для сборки рамы, предусмотрены крепежные отверстия под гайку на М5, но отверстия для болтов почему-то под М4. Вот для чего нам сверло по дереву 5мм.

На RAMPS’е нет защиты «от дурака», если вставить драйвер шагового двигателя не той стороной, он сгорит. Что со мной и произошло (плюс 1 день на поиск драйвера и его покупку, и минус 350р).

Крепление мотора по оси Y слишком высоко поднято, и столик врезается в шаговик. Решилось заменой крепления.

Следующий косяк — WADE экструдер, который шел в комплекте, а точнее крепление его к оси Х. Хотенд вставляется в крепление, которое соединяет экструдер и крепление оси X. Между верхней границей хотенда и отверстием в экструдере остается нехилое такое расстояние, в котором по спирали застревал пластик. Решилось просто, добавлением шайб.

От нагрева хотенда стал плавиться пластик: крепление хотенда, корпус экструдера, крепление оси Х. (Временное решение изолировал алюминиевым скотчем, позднее распечатал новый экструдер).

Жутко греется мосфет на кровать. Дело в том, что в RAMPS’e изначально поставлены мосфеты, управляемые 10 вольтами, но с ардуины идет управление 5 вольт. Временно решается установкой радиатора. А для большей надежности и ускорения нагрева кровати есть 2 пути: поменять мосфет на нужный (например, выпаянный с материнской платы) или поставить реле.

На этом пока все. Как обычно с нетерпением жду вопросов и комментариев.

Ну и отпишитесь в комментариях, о чем хотите почитать.

UPD: Забыл упомянуть что заменил направляющие по оси X на направляющие со старых сканеров. А вчера, при очередном походе в строительный магазин, обнаружил полый алюминевый профиль 7.96 мм. (из заявленных 8ми) пересобрал оси Y и Z. Вот что получилось. Печать на пониженной скорости (30мм/с периметр 40мм/с заливка), высота слоя 0.2мм. Печать заняла 2,5 часа.

Источник