Как собрать вагранку

Вагранка своими руками, как собрать вагранку

Выплавлять чугун можно не только на заводе, но и в собственной печи. Разумеется, в таких условиях трудно добиться промышленных масштабов, но зато при должных навыках и умениях своя плавильная мастерская может приносить неплохой доход. Для этого нужно знать, как собрать вагранку. Рассмотрим процесс создания плавильной печи.

Конструкция вагранки, собранной своими руками, обычно включает плавильную камеру, газовый туннель, топку и фундамент. Плавильная камера имеет круглое внутреннее сечение, обеспечивающее оптимальный поток печных газов и минимальное сопротивление. В камеру заходит туннель, низ которого упирается в под сферической формы.

Другой стороной туннель выходит в топку с форсункой. Воздушная труба оснащается краном-бабочкой и вентилятором. К концу топливной трубки добавляют железную воронку. В середине камеры вырезают дыру, через которую выходит дым. Труба не должна плотно прилегать к самой печи.

Перед сборкой необходимо рассчитать параметры вагранки. Глубина ванны обычно принимается равной 150-350 мм. Чем меньше значение – тем быстрее проходит плавка, размер можно регулировать в процессе отладки. Диаметр внутренней камеры определяют исходя из того, что 1 т чугуна и шлака занимает 0,17 м 3 . Опытные плавильщики рекомендуют брать 0,5-1 м 2 на тонну. Свод печи выполняется в виде усеченного конуса, который по высоте равен глубине пода.

В качестве примера приведены размеры действующей самодельной вагранки:

- диаметр – 840 мм;

- наружная высота конструкции – 700 мм;

- высота от нижней точки пода до среза дымохода – 350 мм;

- высота фундамента – 500 мм;

- диаметр воздуховода – 140 мм;

- глубина ванны – 120 мм;

- диаметр дымохода – 300 мм.

Строительство самодельной вагранки начинается с фундамента. Фундамент — ящик из кирпича высотой около полуметра. Дно засыпается толченым коксом или печным шлаком, наверх добавляют песок с глиной. Все утрамбовывается и накрывается сверху листом асбеста толщиной 5-10 мм. Затем устанавливается каркас из железа. Если фундамент печи имеет прямоугольную форму, то каркас делают квадратным. Ширина каркаса должна на 250 мм превышать наружный диаметр плавильной камеры. В каркасе прорезаются отверстия для летки, топки и люка. Дырка для люка должна находиться над леткой или в противоположной от нее стороне.

Внутри каркаса шамотным кирпичом выкладывается лещадь, зазоры уплотняются глиной. После лещади приступают к строительству боковых стен, подгоняя кирпичи до минимальных зазоров. Люк, летка и туннель оформляются из кирпичей.

Под набивается шамотом, при этом рекомендуют добавлять графит. Газовый туннель обмазывают смесью графита и шамотной глины. После набивки его просушивают, для сушки можно использовать пропановую горелку.

Переходим к своду. На под стелят целлофан, во внутреннее пространство печи засыпается песок. При помощи рейки своду придают форму и выкладывают кирпичи, подпиливая каждый с двух сторон. Кирпичи кладут на ребро, по завершении стыки необходимо пролить жидким раствором и просушить.

После высыхания песок удаляется через завалочное окно, свод изнутри обмазывается жидким раствором. В случае отсутствия подходящей трубы, патрубок дымохода можно выложить из шамота. Фурма вмуровывается в топку, сверху нужно оставить дырку для люка. Обязательно следует обмазать топку глиной с графитом. После просушки свода оставшиеся полости между кожухом и печью засыпают песком.

Форсунку можно использовать готовую. Язык летки формуется из шамота и просушивается горелкой. При помощи болгарки из крупных огнеупорных блоков создают дверцы и крышки.

После сборки самодельной вагранки камеру разжигают на три часа. Желательно нагреть ее до появления небольшого свечения. Топка через дверцу обрабатывается лампой. После того как печь остынет, осматривают и жидким раствором заделывают трещины. Вагранка, собранная своими руками, готова. Можно приступать непосредственно к плавке.

Источник

Литьё цветных металлов своими руками. #1 Печь

В этом посте я расскажу про печь. Будет много букв и немного картинок. Это не универсальная конструкция, вариантов может быть очень много, их можно найти в гугле и на тематических форумах. Здесь я описываю только свой опыт и впечатления от эксплуатации.

Я сделал выбор в пользу пропана, т.к. с ним печь должна быть чистой, не будет мусора и гари, она требует меньше места. Собрав несколько рецептов воедино, я купил гидроаккумулятор на 24 литра. Критерий выбора — диаметр. Внутренний объем ограничит максимальное количество металла, которое вы сможете расплавить за раз. В остальном это может быть и простое металлическое ведро, или барабан от стиральной машины, или баллон от фреона, или из-под пропана или что-то похожее. Лучше не покупать готовое изделие, а искать что есть под рукой, так выйдет дешевле.

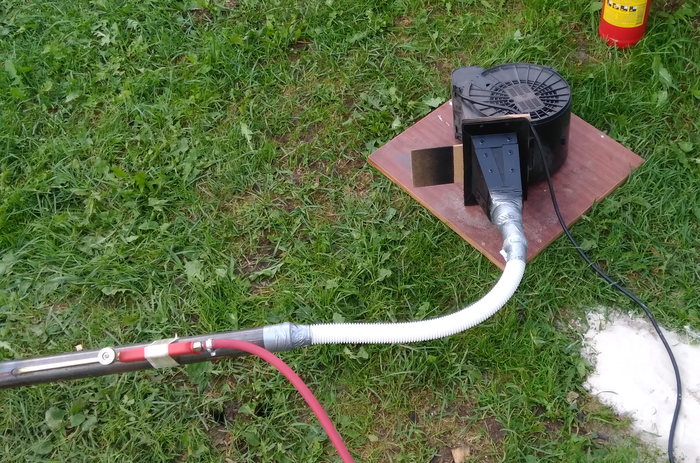

Получившийся корпус я зачистил и сделал каркас, фото поможет понять о чем я:

Крышка поворачивается на гаражной петле, которую я приварил. Конструкция с тремя колесами (одно поворачивается)не очень устойчива, но позволяет катить печь с минимальными усилиями и без длинных ручек (а она тяжелая).

Внутри бака я сделал теплоизоляцию из такого состава: молотый шамот плюс огнеупорная глина в пропорции 2/1 соответственно. Как это правильно сделать: из картона надо сделать цилиндр, который будет служить внутренней опалубкой и поставить в бак. А образовавшуюся пустоту между цилиндром и стенкой заполнить раствором. Предупреждаю — раствор не должен быть жидким. При высыхании слишком жидкой смеси раствор даст огромные трещины, я переделывал после этой ошибки. Раствор был таким, что я его буквально запихивал руками, а воздух удалял трамбовкой (какая-нибудь палка).

Все это сохнет недели две-три. Раствор даст усадку, поэтому щели я заполнил огнеупорной ватой, она даст дополнительную теплоизоляцию. Потеря тепла — основной враг такой печи.

Крышку внутри тоже заполняет раствором. Что бы он не вывалился после высыхания, я насверлил отверстий по бокам крышки и закрутил болты (шляпками наружу). За них раствор цепляется и не падает вниз. На фото ниже видна готовая печь, покрашенная огнеупорной краской.

Здесь видна труба (ф50), в которую вставляется горелка. Труба входит в печь по касательной. Это надо, чтобы создать в печи нужное завихрение, иначе пламя будет бить в одну точку, а нам надо равномерный нагрев все полости печи. На этом патрубке виден кусок малярной ленты. Она там не нужна, но свидетельствует о том, что при работе этот патрубок, как и горелка, абсолютно холодные и за них можно браться руками (это правильный режим работы горелки).

На фото ниже видна горелка.

Горение не должно происходить внутри горелки, оно должно происходить в печи. Если горение будет внутри горелки, она раскалится и это не безопасно. Это говорит, что она неправильно работает. Как это обеспечить? Берем кровельную горелку, убираем с нее наконечник и вставляем в трубу (в моем случае диаметр около 40 мм). Длина трубы произвольная, главное — достаточная, чтобы воздух из наддува успел качественно смешаться с пропаном. Еще — чем шире сопло горелки, тем больше жаропроизводительность, расход воздуха и пропана. Это золотое сечение надо искать опытным путем (конечно зависит и от объемов плавки). Для моей печи описанный размер подходит.

На картинке также виден наддув. Это улитка от вытяжки (вроде 600 кубометров в час). Для регулировки количества воздуха я сделал заслонку. В данном случае она открыта на 1/4 и этого хватает за глаза. Я видел горелки в газовых горнах с вентилятором от кулера. Обычно для регулировки люди используют ЛАТР, но у меня его нет. Основная суть в том, что бы сбивать пламя к началу горелки и не допустить горения в трубе (и тем более у сопла).

На картинке ниже видна теплоизоляция печи. Именно про этот ограниченный объем я и говорил при выборе корпуса печи, поэтому про это следует подучать заранее. Я бы сделал побольше, но что есть то есть. Видна сдвинутая в сторону крышка и тигель на заднем плане. Тигель — обрезанный маленький огнетушитель. После нагревов скалывется слоями. На долго его не хватит.

Все это добро питается пропаном. При 1/4 (от мощности улитки) воздуха я ставил на редукторе 1,2 атм. Горит нормально, запас по мощности есть.

2,5 кг бронзы расплавились и перегрелись за полчаса. 300 грамм алюминия за 11 минут.

При расходе газа в 1,2 атм баллон покрывается конденсатом. Читал, что некоторые ставят баллоны в воду, что бы не покрылись инеем.

P.S. Когда я еще не подобрал оптимальные размеры горелки и думал, что ничего не выйдет (было нестабильное пламя, малая температура), решил попробовать плавить на литейном коксе (подготовленный каменный уголь). В печи такого размера это вообще не вариант. Места мало, уголь попадает в тигель. Нагрев локальный, холодный воздух поддува частично забирает тепло. На распал угля надо много энергии (загорается вроде при t

600C), очень инертное топливо, не для такой печи и не для разовых плавок. Он хорош если запустил печь и палишь сутками без остановки.

Я надеюсь вам было интересно. Буду рад ответить на вопросы.

Источник

Плавка чугуна в вагранках

Несмотря на создание в настоящее время ряда новых плавильных агрегатов, основное количество чугуна для отливок выплавляется в вагранках.

Устройство вагранки. Вагранка (рис. 6.1) представляет собой шахтную печь, диаметр которой колеблется в пределах 700— 2300 мм, а производительность 4— 50 т/ч (табл. 6.1). По конструктивным особенностям вагранки делят на два типа: с копильником и без него. Первые применяют при производстве крупных отливок, когда необходимо накопить большое количество расплава, а вторые — при получении мелких и средних отливок с небольшой толщиной стенок, когда требуется расплав, обладающий более высокой жидкотекучестью.

Рис. 6.1. Схема устройства вагранки открытого типа с копильником:

1 — летка, 2 — дверцы днища, 3 — горн, 4 — колонны, 5 — подовая плита, 6 _ лещадь. 7 — окна, 8 — фурмы, 9 — кирпичная кладка, 10 — кожух, 11 — чугунные кирпичи, 12 — загрузочное окно, 13 — искроуловитель. 14 — шахта. 15 — бадья, 16 — металлическая шихта, 17 — коксовая колоша, 13 — копильник, 19 — летка для расплава, 20 — желоб

Кожух вагранки 10 изготовляют из листовой стали в виде цилиндра, внутренняя поверхность которого выкладывается огнеупорным кирпичом 9. Между кожухом и огнеупорным кирпичом оставляется зазор размером 20—50 мм, который засыпается кварцевым песком. Кожух вагранки устанавливается на массивную стальную подовую плиту 5, имеющую посредине отверстие (равное внутреннему диаметру футеровки), которое закрывается дверцами 2, снабженными запорным устройством. В свою очередь, подовая плита опирается на четыре колонны 4, установленные на бетонный фундамент.

Дно 6 вагранки, называемое лещадью, набивается слоем формовочной смеси. В нижней части вагранки у лещади предусмотрено отверстие — летка 1 для выпуска чугунного расплава в копильник 13, а затем через летку 19 и желоб 20 в разливочный ковш. Для выпуска шлака в копильнике предусмотрена шлаковая летка. Для введения необходимого для горения топлива воздуха в шахте вагранки предусмотрены окна 7 и специальные трубы S, называемые фурмами; в них воздух поступает из фурменной коробки, соединенной с вентилятором. Чтобы обеспечить равномерность распределения воздуха, он вводится в плавильную зону двумя рядами фурм, располагаемых в шахматном порядке.

Завалка исходных материалов в вагранку производится с колошниковой площадки через загрузочное окно 12 бадьей 15. Отходящие при плавке газы удаляются через верхнюю часть шахты 14, после чего направляются в искроуловитель 13. Для предохранения футеровки печи от ударов кусками загружаемой шихты верхнюю часть шахты вагранки выкладывают пустотелыми чугунными кирпичами 11.

По виду используемого при плавке топлива вагранки подразделяют на коксовые, коксогазовые и газовые. В связи с необходимостью защиты окружающей среды вагранки с открытыми искроуловителями (см. рис. 6.1) заменяют на вагранки закрытого типа (рис. 6.2).

Рис. 6.2. Схема устройства вагранки закрытого типа без копильника:

1 — узел герметизации загрузки шихты, 2 — узел отбора ваграночных газов, 3 — водоохлаждаемая шахта, 4 — фурменные трубы. 5 — сифонный шлакоотделитель, 6 — опорная часть, 7 — фурма

- Ваграночный комплекс

- Материалы ваграночной плавки

- Технологический процесс плавки

- Металлургические основы ваграночной плавки

- Контроль за ходом плавки и качеством выплавляемого чугуна

- Интенсификация ваграночного процесса

- Организация труда на складе шихтовых материалов

- Комплексная механизация и автоматизация ваграночного процесса плавки

- Совершенствование конструкций вагранок и процессов плавки чугуна

- Плавка чугуна в электрических печах

- Плавка белого чугуна

Источник

Вагранки

Плавка чугуна в вагранке

Вагранки являются основными плавильными агрегатами в чугунолитейных цехах. Пламенную печь применяют для плавки специальных чугунов , например, для литья прокатных валков. Тигельный горн применяют в небольших ремонтных литейных цехах. В электропечах выплавляют специальные легированные чугуны.

Конструкция вагранки

На рис. 73 приведена конструкция автоматизированной вагранки . Вагранка представляет собой шахтную печь (рис. 73, а), выложенную внутри огнеупорным шамотным кирпичом 19. Снаружи вагранка имеет металлический кожух 20, клепаный или сварной, из листовой стали.

Рис. 73 . Вагранка с копильником

Шахта вагранки опирается на плиту 16, установленную на опорных колоннах 2. Снизу шахта имеет днище 1, которое перед началом работы закрывается и в конце плавки открывается. В верхней части шахты (рис. 73, б) расположено загрузочное окно 13; через это окно в вагранку регулярно загружают определенные порции (колоши) шихтовых материалов в течение всей плавки, предварительно заполнив горн (нижнюю часть шахты) коксовой холостой колошей. В нижней части шахты вагранки для подачи воздуха имеется воздушная коробка 6; из нее воздух, необходимый для горения топлива, подается в вагранку через отверстия — фурмы 5. Фурмы могут быть расположены в один или несколько рядов. На вагранке, показанной на рис. 73, фурмы расположены в один ряд.

Часть вагранки, расположенную выше загрузочного окна, называют трубой 10. На верхней части трубы устанавливается искроуловитель 11 для гашения раскаленных частичек топлива, которые выносятся из вагранки потоком газов. Отходящие газы из вагранки отсасываются в трубу 7 и направляются для очистки от пыли в камеру 12; этот газ используется для подогрева воздуха.

Расплавленный чугун стекает в нижнюю часть шахты, называемую горном, и оттуда непрерывной струей по наклонному поду вагранки через канал 24 стекает в копильник 3, служащий для сбора металла. Из копильника по мере накопления металл выпускают в ковш. Для выпуска шлака по желобу сделана шлаковая летка 18. В вагранках без копильника накопление чугуна производится в нижней части шахты — горне. Вагранки строят производительностью от 0,5 до 30 m/час.

Для удобства обслуживания вагранки около загрузочного окна устраивают так называемую колошниковую площадку 14. На заводах Советского Союза загрузка большинства вагранок механизирована при помощи бадьи 9 и специального консольного крана 15 или наклонного подъемника. Бадья имеет открывающееся дно, через которое материалы засыпаются в вагранку.

Загрузку материалов в вагранку производят послойно, порциями, в следующем порядке: на холостую колошу (слой кокса до плавильного пояса), загружают металлическую колошу 22 (металлическую шихту), затем рабочую топливную колошу 21 (кокс), на которую засыпают флюс (известняк), потом снова металл и т. д. Топливо рабочей колоши сгорает неполностью. Остаток его идет на пополнение частично выгорающей холостой колоши, которая, таким образом, во время плавки поддерживается на постоянном уровне.

Для повышения температуры расплавленного чугуна производят подогрев воздуха, подаваемого в фурмы, или вдувание кислорода в вагранку.

В результате насыщения металла углеродом содержание последнего в выплавляемом чугуне колеблется в пределах 3,2—3,4% независимо от его содержания в шихте, которая в отдельных случаях может состоять из одного малоуглеродистого стального лома.

На отечественных заводах начали внедрять вагранки, в которых в качестве топлива применяется природный газ. Благодаря отсутствию в шихте вагранки кокса, способствующего науглероживанию металла и созданию окислительной атмосферы, в таких вагранках можно выплавлять не только низкоуглеродистый чугун, но графитизированную сталь. Также применяются вагранки со смешанным топливом — газ и кокс.

Конструкция вагранки также начинает частично изменяться. Для нижней части шахты вагранки стали применять водяное охлаждение 23, что уменьшает расход огнеупорных материалов, а также обеспечивает более продолжительное время их работы без ремонта.

В вагранках, футерованных основным (магнезитовым) кирпичом, получают чугун с небольшим содержанием серы. Стали применять закрытые вагранки без искроуловителя; отходящие газы из вагранки удаляются вентилятором (дымососом), причем тепло газов используется для подогрева воздуха. Из отходящего газа тщательно отделяются несгоревшие частицы и пыль. В таких вагранках обеспечивается получение более перегретого чугуна, и они не загрязняют воздух отходящими газами, содержащими окись углерода.

Загрузка шихты в бадью 9 из бункеров 17 и режим плавки в вагранке автоматизируются с применением счетно-решающих устройств.

Источник