- Литейная вакуумная машина своими руками

- Простой вакуумный станок своими руками

- Своими руками — Как сделать самому

- Как сделать что-то самому, своими руками — сайт домашнего мастера

- Литейно-вакуумная установка своими руками как замена 3d принтеру в домашних условиях

- САМЫЙ ПРОСТОЙ 3Д ПРИНТЕР СВОИМИ РУКАМИ – ЧЕРТЕЖИ

- Пресс.

- Плавильная «печь».

- «Литейка».

- ЛИТЕЙНО-ВАКУУМНАЯ УСТАНОВКА КАК ПРОСТЕЙШИЙ 3D ПРИНТЕР – ЧЕРТЕЖИ

Литейная вакуумная машина своими руками

BonnFactory 19 декабря 2017

- Самоделки для гаражаСамоделки и поделки из металла своими рукамиинструмент

Собираем вакуумную литейную машину.

Всем привет! Мне всегда нравилось тема литья металла. Я долго шел к тому, чтобы попробовать. Совсем недавно я начал пробовать лить алюминий в песчаные формы, и для тех, кто следит за моим ютуб каналом это не новость. Посвятив этому несколько роликов и проанализировав свой результат, я пришел к выводу, что подход у меня крайне кустарный.

Пришло время это исправлять! Я решил затронуть ювелирную технику литья. В будущем это сыграет мне на руку в изготовлении декоративного оружия и прочих металлических вещей.

Я планирую в кратчайшие сроки собрать себе полный набор оборудования, который позволит мне получать качественные отливки, а именно:

- вакуумная литейная машина с вибростоликом для формовки;

- восковой инжектор;

- муфельная печь с программируемым контроллером;

- печь для плавки.

И я уже приступил к делу! В видео под этим текстом я начал собирать вакуумную литейную машину.

Если говорить по делу, то мне удалось заполучить хороший вакуумный насос (нельзя сказать, что мне повезло, ведь я целенаправленно вел его поиски). Вакуумный насос в данном случае — самый важный агрегат. Все остальное мы можем сделать своими руками. Собственно, как я и сделал.

До последнего у меня не было четкого плана и чертежа, я просто знал, как это примерно выглядит.

Я обратился к токарю за помощью. Вместе с ним мы выточили детали для вакуумного стакана.

Вакуумный стакан нужен для фиксации в нем прокаленных опок непосредственно перед отливкой для последующего всасывания расплавленного металла в форму путем удаления воздуха из этого вакуумного стакана.

Наверное, размеры стакана каждый должен выбрать себе сам. Я пролистал сайты с ювелирной оснасткой и посмотрел на размеры типовых опок и чтобы далеко не уходить от стандартов, выбрал размер внутренний для стакана в 140 мм. В последствии он был увеличен до 170 мм, так как в наличии более подходящей трубы не нашлось у токаря. С запасом на будущее, так сказать. Высота моего стакана 190 мм, толщина стенки около 10 мм.

Опоки я так же изготовил себе 3х размеров:

- диаметр 50 мм и длина 90 мм

- диаметр 90 мм и длина 140 мм

- диаметр 120 мм и длина 130 мм

(пишу по памяти и могу ошибиться слегка, но это не так важно, главное, чтобы опоки свободно помещались в ваш стакан, а у меня он, если вы помните 170 х 190)

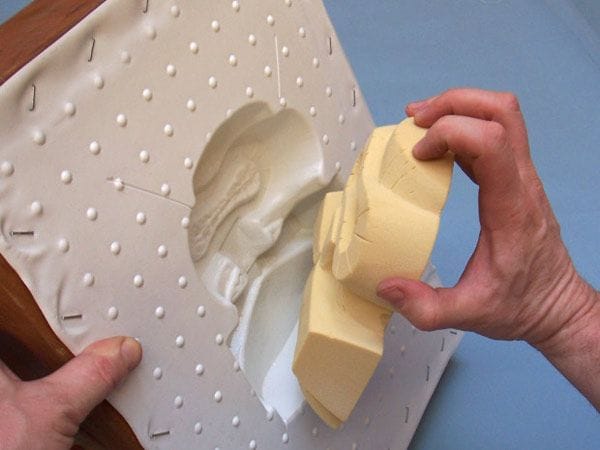

Опоки имеют разный диаметр, но все они меньше стакана значительно. Как быть? Все просто, нужны переходные фланцы, которые будут иметь внешний диаметр как у фланца вакуумного стакана, чтобы можно было свободно ставить один на другой и помещать между ними прокладку для герметизации во время литья. А внутренний диаметр должен быть чуть больше конкретной опоки, чтобы горячая опока свободно входила в него. (у опок так же есть фланцы, которыми она опирается на переходное кольцо через резиновую прокладку) .

Я закупил много метров 25го уголка для работы и приступил к сборке.

Поставил рядом насос и стакан (который я сварил заранее. В видео это показано)

и измерил рулеткой будущие габаритные размеры каркаса.

Собрав коробку, я установил агрегаты так, как они будут стоять и закрепил их в каркасе.

Дальше я приступил к сборке вибростолика.

Вибростолик необходим для формовки, а именно:

- для удаления пузырьков воздуха из силикона в процессе замешивания и после заливки модели (снятие «резинки»);

- для удаления воздуха непосредственно из формомассы на основе гипса для качественной формовки.

Во время пневматической разводки, к столику так же будет подходить штуцер от вакуумного насоса для вакуумизации смесей. Вибростол, в данном случае, является вспомогательным приспособлением для улучшения газоудаления.

С ним все совсем просто. Столешница крепится на пружинах через шпильки к корпусу для сохарнения подвижности, а на обратной стороне стола крепится мотор с эксцентриком.

Можно много писать и рассказывать, но все подробности действий вы можете увидеть в видео.

Вашему вниманию представлена первая часть видео с изготовлением каркаса машины, вакуумного стакана, вибростолика и расстановка агрегатов и узлов по своим местам.

Во второй части будет показана установка пвх разводки с кранами и фильтром, электрическая часть и полная сборка станка.

Приятного просмотра!

Спасибо, что читаете и смотрите мой труд.

Автор статьи “Литейная вакуумная машина своими руками” Bonn Factory

Источник

Простой вакуумный станок своими руками

В наши дни повсеместно можно видеть изделия, которые изготавливаются по технологии вакуумной формовки. Такой подход позволяет быстро изготавливать пластиковую посуду, упаковку, манекены, тротуарную плитку и многое другое. Чтобы заняться вакуумной формовкой дома, понадобится специальный станок. Стоят такие приспособления дорого, да и слишком они громоздкие. В этой статье будет рассмотрен пример создания простого станка вакуумной формовки, в котором используется лишь пылесос и духовка.

Само собой мощность такого станка будет невелика, поэтому изготавливать громоздкие предметы или просто делать большое количество изделий за короткое время не выйдет. Но ради интереса и небольших бытовых потребностей такого станка вполне хватит. К тому же с помощью подобного станочка можно отлично делать корпуса для различных моделей, будь то корабли, самолеты или машины. Также можно изготавливать элементы для различных самоделок. Это устройство является неким своеобразным аналогом «3D-принтера».

Материалы и инструменты для самоделки:

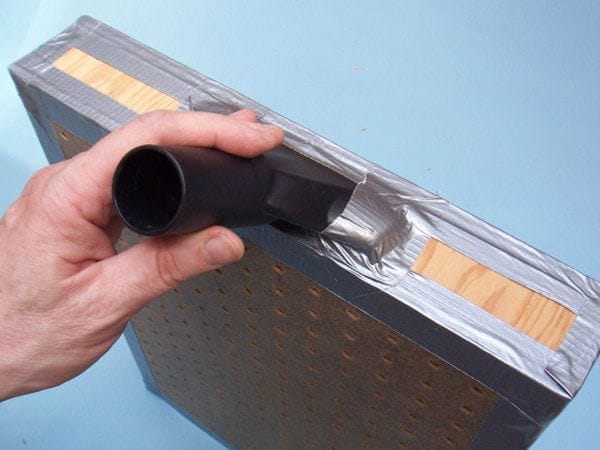

— пылесос (чем мощнее, тем лучше);

— духовка (нужна для разогревания пластика);

— деревянные бруски;

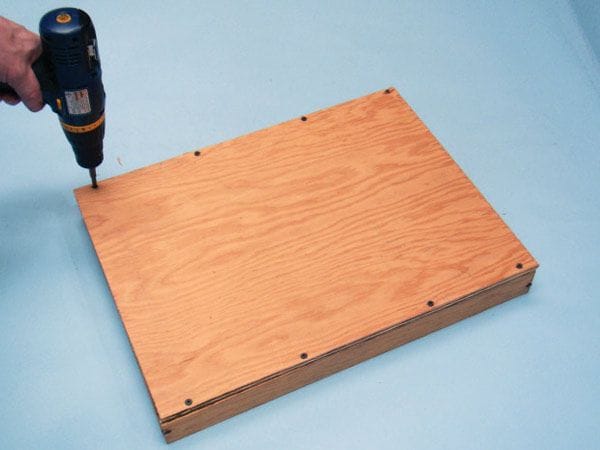

— дрель;

— саморезы;

— шуруповерт или отвертка;

— фанера или ДСП (толщина 16 мм);

— силикон (в качестве герметика);

— ДВП для рабочей поверхности (подойдет и фанера);

— алюминиевый скотч;

— дерево, гипс (или другие материалы для создания формы).

Процесс изготовления станка:

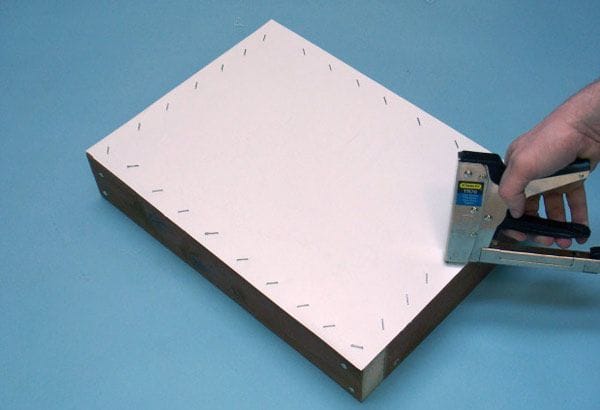

Шаг первый. Размеры вакуумного станка

Основным элементом вакуумного станка можно считать рамку, на которой разогревается пластик, а также вакуумная камера. Размеры рамки должны быть такими, чтобы она помещалась в духовке. Также нужно учитывать размеры листов пластика, из которых будут создаваться будущие изделия. Рамка изготавливается из деревянных брусков.

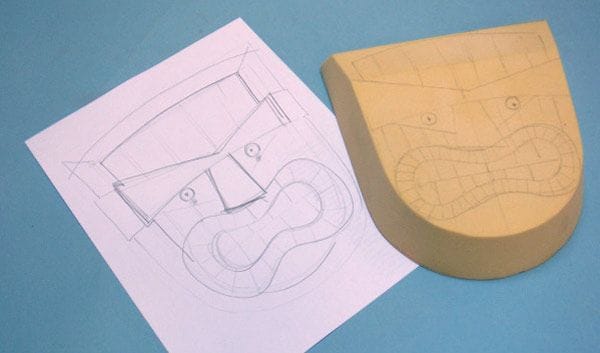

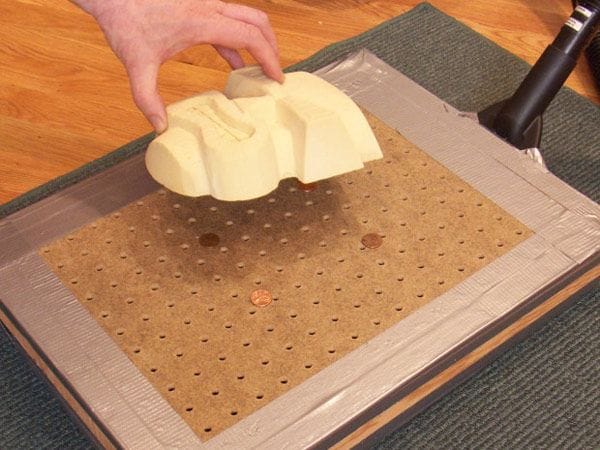

Шаг четвертый. Формы для самоделок. Процесс создания изделий

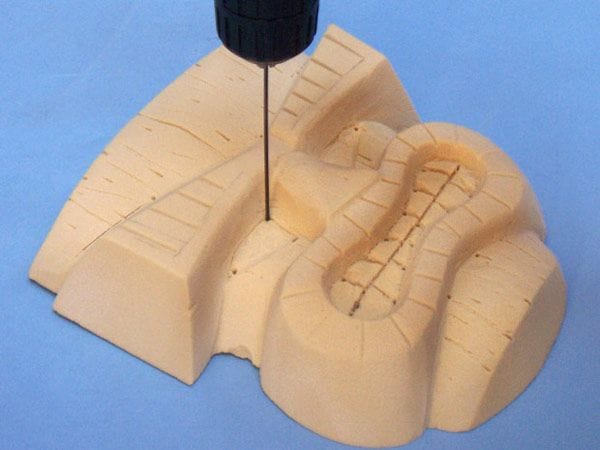

Для создания формы можно использовать различные материалы, к примеру, гипс, дерево и прочие. Если формы не обязаны быть идеально гладкими, то для этих целей идеально подойдет полиуретан, поскольку он легко обрабатывается канцелярским ножом.

Если на форме есть вогнутые места, то здесь нужно просверлить отверстия, чтобы пластик могло «засосать» в эти углубления. Подойдет сверло диаметром 0,1 — 0,5 мм.

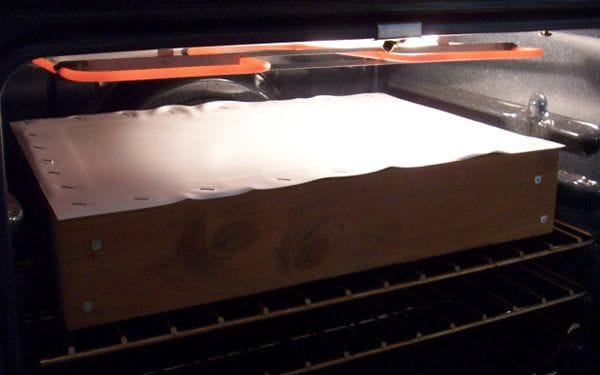

Теперь можно помещать пластик в духовку, прогретую до 190 градусов (для каждого типа пластика есть оптимальная температура размягчения). Через некоторое время пластик нагреется и станет провисать в рамке. Теперь его нужно вынимать и устанавливать на вакуумный станок. Впоследствии включается пылесос и пластик начинает обволакивать форму. При работе нужно использовать перчатки, так как рамка будет достаточно горячей.

Пылесосу нужно дать поработать порядка 20-ти секунд, потом рамку можно снимать извлекать изделие. Если в некоторых местах пластик плохо прилег к форме, можно воспользоваться строительным феном.

Источник

Своими руками — Как сделать самому

Как сделать что-то самому, своими руками — сайт домашнего мастера

Литейно-вакуумная установка своими руками как замена 3d принтеру в домашних условиях

САМЫЙ ПРОСТОЙ 3Д ПРИНТЕР СВОИМИ РУКАМИ – ЧЕРТЕЖИ

Нынешняя молодежь поголовно бредит Зd-принтерами – устройствами прототипирования (небольшими литейными станками с ЧПУ по сути), использующими послойную печать из термопластов или других материалов и позволяющих воспроизвести различные детали практически любой формы.

Возможности у них широчайшие, конечно! Как в промышленном, так и в бытовом использовании.

Напечатать можно что угодно: от комплектующих для сборки работоспособного автомобиля до собственной головы из шоколада. Не говоря уже о всевозможных деталях, необходимых в практике моделистов, самодельщиков и домашних мастеров.

Продаются они в готовом виде и в наборах.

Вот только стоят эти «игрушки» и расходники для них, даже самые примитивные, весьма недешево. А еще к ним нужны компьютер, соответствующее программное обеспечение, да и умение всем этим пользоваться – тоже важный момент. Короче, не каждому пока доступны современные технологии…

Между тем, если включить голову, то повторить из пластика или даже поставить на поток изготовление всяческой «мелочевки» – дело-то не такое уж и сложное. По крайней мере, дублировать мебельную фурнитуру или что-то подобное, шестеренки и элементы оформления стендовых моделей – точно получится. Достаточно сделать форму, и любое изделие можно повторить сколько угодно раз. Для этой цели мы построили небольшую литейно-вакуумную установку. Рассмотрим подробнее ее элементы.

Пресс.

В его основе находится гидравлический домкрат. Это мощный и надежный механизм, развивающий усилие до 12 т, ход поршня 150 мм и вспомогательный выход винта 80 мм. Домкрат установлен на стальной плите-основании толщиной 20 мм и закреплен двумя болтами М12. По углам плиты мы просверлили четыре отверстия для стоек и нарезали резьбу М16. На стойки надели распорные трубки: на них легла верхняя плита, которую закрепили при помощи гаек с контргайками.

Плавильная «печь».

Ее роль выполняет самодельная электроплитка – в толстой пластине с крышкой, в выфрезеро-ванном гнезде уложена спираль от электроутюга мощностью 1000 Вт в фарфоровой изоляции. На коробчатом поддоне с теплоизоляцией из листового асбеста она устанавливается на пяту домкрата. А сверху на нее – блок деталей, составляющих собственно литьевую часть.

«Литейка».

Она состоит из полого цилиндра с дном и плотно пригнанного, притертого поршня, имеющего шприц-отверстие. В цилиндр, из которого после предварительного прогрева на плитке поршень легко вынимается, укладывается пластмасса.

Содержимое цилиндра после введения внутрь поршня должно прогреваться медленно, достигая требуемой температуры через 40-45 мин. Контрольным признаком готовности и окончания прогрева служит самопродавливание расплавленной массы через шприц-отверстие в головке поршня. Теперь на него можно устанавливать форму для отливки детали, следя за тем, чтобы литьевое отверстие формы и шприц-отверстие поршня совпали.

Закончив подготовительные операции, приступаем непосредственно к литью. Для этого рычагом домкрата весь блок постепенно подается вверх, до упора в плиту. При этом поршень начинает вдавливаться в цилиндр. Расплавленный состав под давлением проходит в шприц-отверстие, а затем через литьевое отверстие попадает в форму и заполняет ее.

Чтобы пластмасса не прилипала к форме, ее внутреннюю поверхность нужно смазать густым мыльным раствором и просушить.

Конечно, подобный способ изготовления деталей тоже не бесплатный, требующий дополнительных затрат и на оснастку, и на приспособления. Однако они с лихвой окупаются качеством получаемых изделий и возможностью выпускать их сериями.

Может возникнуть вопрос: почему наша установка состоит из отдельных частей, а не объединена в единый «монолит»?

Это продиктовано технологическими удобствами и преимуществами разборного варианта. При изготовлении деталей из различных пластмасс есть возможность быстрой замены сменных цилиндров. Печь может использоваться отдельно, а домкрат служит еще и как пресс общего назначения.

ЛИТЕЙНО-ВАКУУМНАЯ УСТАНОВКА КАК ПРОСТЕЙШИЙ 3D ПРИНТЕР – ЧЕРТЕЖИ

Конструкция пресса с использованием домкрата:

I – плита нижняя (240x210x20 мм);

2-домкрат; 3-стойка (труба 25 мм);

4 – стяжка 16 мм; 5 – плита верхняя (240x240x40 мм); 6 – рычаг домкрата

Литьевая установка в сборе:

1 – винт домкрата; 2 – пята домкрата: 3 – верхняя плита пресса; 4 – форма; 5 – поршень; 6 – цилиндр; 7 – плитка; 8 – поддон с асбестовой прокладкой

Конструкция электроплитки:

1 – плита-основание; 2 – штекер; 3,4- крышки; 5 – спираль

Источник

BonnFactory 19 декабря 2017

BonnFactory 19 декабря 2017