Вакуумный пресса своими руками

В статьях будут затронуты вопросы, касающиеся непосредственно изготовления и эксплуатации самодельного вакуумного пресса, сопутствующие же темы (например, фрезеровка фасадов, нанесения клея и т.п.) планируется рассмотреть в других, отдельных статьях.

План изложения информации:

Перед тем, как начать повествование, необходимо предупредить потенциальных повторителей пресса о возможном риске для их здоровья. Самостоятельно изготовление — дело хорошее, мы его всегда приветствуем, но не нужно забывать о технике безопасности. В ходе работы над изготовлением пресса, придется иметь дело с электрическим напряжением до 400 В, высокими температурами, электроинструментом высокой степени опасности, массивными, тяжелыми металлическим конструкциями. Отдавайте себе отчет в собственных действиях! Трезво оценивайте свои знания и умения! Если есть сомнения в правильности выполнения той или иной операции, то обязательно посоветуйтесь со специалистом или полностью передайте работу ему. Не пренебрегайте средствами индивидуальной защиты, лучше заранее приобрести все самое необходимое: одежда и маска сварщика, очки или маска для защиты глаз и лица, прочные перчатки для работы с металлом, наушники для снижения звукового давления на слух.

Теоретические основы вакуумного прессования пленок ПВХ.

Пленочные фасады очень давно применяются при изготовлении корпусной (иногда, жестких элементов мягкой) мебели, но до сих пор пользуются большой популярностью благодаря богатой цветовой гамме, разнообразию форм и невысокой цене. В отличие от некоторых других типов мебельных фасадов (например, рамочных), пленочные фасады изготавливаются только с применением специализированного оборудования, требующего немалых производственных площадей и энергообеспечения. Главным станком в производстве фасадов из МДФ, покрытых пленками ПВХ, по праву считается вакуумный пресс. Вакуумный (его часто называют термовакуумным) пресс выполняет усаживание пленки ПВХ на поверхность заготовки из МДФ (фасада, дверной накладки и др.).

Любой термовакуумный пресс для производства пленочных фасадов, состоит из двух основных элементов: вакуумной камеры (стола, ванны) и нагревателя (термомодуля). Вакуумная камера, как правило, имеет прямоугольную форму (параллелепипед), все стенки (за исключением верхней) изготавливается из жесткого материала (например, стали), не подверженного сжатию под воздействием искусственно создаваемого отрицательного давления внутри камеры. Сверху камеры кладется пленка ПВХ, края пленки герметизируются с рамой. Таким образом, мы получаем герметичный объем: сверху лежит лист пленки ПВХ, снизу и с боков – жесткая вакуумная камера. Перед накрытием пленкой ПВХ и герметизации внутреннего объема вакуумной ванны, во внутреннее пространство вакуумной ванны определенным образом укладываются заготовки будущих мебельных фасадов, предварительно покрытые специальным термоактивируемым клеем. При комнатной температуре пленка ПВХ весьма жесткая, без разогрева она не сможет обогнуть весь рельеф заготовки. Также, без нагрева пленка не сможет приклеиться к заготовке, так как температура активации клея начинается от 50°C. Для разогрева пленки применяют электронагревательные приборы (инфракрасные лампы накаливания или ТЭНы). Суммарная мощность всех нагревательных приборов высокая и составляет, как правило, от одного до нескольких десятков киловатт.

Термовакуумный пресс заводского изготовления с вертикальным поднятием термомодуля.

Основные элементы.

Примечание: существуют прессы с т.н. верхним давлением, у них, помимо окачивания воздуха из герметичной камеры снизу, сверху над пленкой располагают еще одну камеру, в которую нагнетают воздух сверх атмосферного давления (дополнительно давят на пленку сверху). Подобные прессы, конечно, выгодно отличаются рядом характеристик на фоне прессов без верхнего давления. Однако, такое оборудование на порядок сложнее в самостоятельном изготовлении, в данном цикле статей рассматриваться не будет.

Итак, процесс усаживания (еще говорят, протяжки) пленки состоит из следующих последовательных основных операций:

- Укладывание заготовок на стол пресса.

- Накрытие пленкой ПВХ, герметизация.

- Разогрев пленки до определенной температуры.

- Откачивание воздуха.

- Охлаждение.

- Вырезание заготовок, удаление излишек пленки с фасадов.

При отлаженном процессе производства, на типовую протяжку одного стола (от накрытия пленкой и до вырезания готовых фасадов) расходуется времени не более 10 минут. Однако, чтобы добиться таких результатов, работая на самодельном вакуумном прессе, необходимо наличие весьма большого навыка, ряда экспериментальных данных по протяжке того или иного типа пленки, полученных на основе собственных проб и ошибок. Настоятельно рекомендуется основательно взвесить все «за» и «против», браться за изготовление пресса своими руками только в условиях жесткой экономии денежных средств, наличия свободного времени, большого желания, уверенности в собственных силах.

Мебельные фасады изготовлены на самодельном прессе.

Дверные накладки изготовлены на самодельном прессе.

Постановка целей. Какой пресс строим?

Прежде чем приступить непосредственно к изготовлению пресса, необходимо поставить конечную цель, то есть определить с какими характеристиками, возможностями и за какую себестоимость мы должны получить в итоге самодельный вакуумный пресс.

Каждый, кто хоть раз серьезно задумывался над изготовлением любого промышленного оборудования своими руками, в первую очередь сравнивал себестоимость самостоятельного изготовления с ценой на аналогичный готовый промышленный (заводской) образец. Здесь очень важно сделать правильный выбор, постараться ответить на вопрос «стоит ли игра свеч?». Переоценив собственные силы, можно безвозвратно потерять не только вложенные деньги, но и много бесценного времени. Сделав обоснованный выбор в пользу самостоятельного изготовления, можно хорошо сэкономить, получив новые знания и жизненный опыт.

На сегодняшний день, купить термовакуумный пресс начального уровня можно за относительно небольшие деньги. Для любого успешного предприятия не стоит остро вопрос о максимально-экстремальной экономии денежных средств, потраченное время и другие аспекты важнее, поэтому без раздумий принимается решение о приобретении готового оборудования. А что же делать начинающему частному (индивидуальному) предпринимателю или новоиспеченной небольшой организации, которые только выходят на рынок и нередко вынуждены считать каждый рубль? Профессиональные экономисты могут предложить разработать грамотный бизнес-план, провести маркетинговые и иные исследования, взять кредит в банке на нужную сумму. Такая стратегия, возможно, более правильная и всё чаще используемая в наше время, предполагающая быстрый старт и скорый выход на окупаемость. Однако, каждый конкретный случай индивидуален. Иногда, в силу совокупности множества причин, логичнее принять менее популярное решение: минимум заёмных средств, максимум вложений собственных сил и умений. В основном, последователям такого пути и адресован данный цикл статей.

Если увлекательный процесс изготовления пресса не является самоцелью, а главное – скорейшее получение прибыли от будущей его эксплуатации, то не нужно пытаться копировать какую-либо самую последнюю, продвинутую модель заводского пресса известного производителя. Будем делать пресс, обладающий только самыми необходимыми функциями, имеющий себестоимость близкую к минимально возможной (при разумной экономии). Закрепим основные постулаты постройки пресса:

- Срок эксплуатации пресса около пяти лет. В дальнейшем предполагается покупка более совершенного оборудования или глубокая модернизация существующего.

- Высокая ремонтопригодность. Сжатые сроки устранения возможных неисправностей, в том числе касаемо сроков покупок запчастей.

- Отсутствие автоматического или программного управления, только ручной контроль.

- Использование самых распространенных, легкодоступных материалов и комплектующих.

- Дизайн и внешняя красота вторичны.

- Удобство и скорость работы на прессе должны быть сравнимы с подобными характеристиками заводских аналогов.

- Сэкономленная денежная разница между себестоимостью изготовления пресса и цены заводского аналога должна быть для предприятия, как минимум, весомой.

Примерное время, которое будет потрачено на закупку комплектующих и выполнение всех работ, составляет один-три месяца. Мы должны будем получить надежный и неприхотливый в эксплуатации термовакуумный пресс для изготовления самых ходовых (имеющих традиционно хороший спрос) видов мебельных плёночных фасадов и дверных накладок на основе МДФ. При грамотном планировании закупок и выполнении работ надлежащего качества, себестоимость самодельного пресса (на момент публикации статьи) должна быть, как минимум, в два раза ниже цены любого аналогичного вакуумного пресса заводского изготовления.

Источник

Вакуумный пресса своими руками

Станину пресса будем изготавливать из стальной профилированной трубы (профиля) сечением 60x40x2 мм (толщина стенки 2 мм). Рельсы для движения термомодуля – из профиля 20x20x2 мм. Данный профиль не дефицитный, как правило, имеется в наличии на любой металлобазе. При отсутствии трубы данного сечения, можно применить трубу с более тонкой (не менее 1,5 мм) или толстой стенкой; в крайнем случае, можно переработать проект под трубу другого сечения, или даже под уголковый металлопрокат (уголок).

Целью данной статьи, как и всего цикла статей по данной тематике, не будет являться стремление обучить читателя выполнению самых элементарных операций: резка металла, сверление отверстий и т.п. Предполагается, что за работу подобного уровня, как изготовление промышленного оборудования своими руками, должен браться только подготовленный человек, имеющий начальный опыт работы с металлом, знания основ электрических цепей и др. Большинство статей будут предоставлять читателю лишь проектную документацию, список необходимого оборудования и инструментов, а так же разъяснения наиболее важных моментов. Чертежи и трехмерные модели не претендуют на соблюдение всех соответствующих Правил оформления, а технические решения автора не являются априори максимально и единственно верными.

Чем и как сваривать металл?

Вариантов два: доверить сварку стороннему специалисту-сварщику или выполнять сварку самостоятельно. Если первый вариант не нуждается в особых комментариях, нужно лишь найти грамотного сварщика и следить за соблюдением чертежей, то второй вариант мы рассмотрим подробнее.

Что делать, если нет ни опыта, ни знаний в области сварки металла? Оказывается, на сегодняшний день овладеть азами дуговой электросварки и получить первоначальный, достаточный для изготовления пресса, опыт можно за пару недель самообучения. Для этого нужно выполнить три условия. Во-первых, необходимо изучить теоретический материал по азам электросварки. Во-вторых, выбрав и купив сварочный аппарат, необходимо дополнительно изучить основные особенности его работы. В-третьих, в ходе упражнений, необходимо выработать на практике начальные навыки получения сварного шва надлежащего качества (эстетика и, тем более, герметичность шва на первых порах не требуются).

Выбор сварочного аппарата для дуговой электросварки.

Основных вариантов три:

- Аппарат на основе трансформатора переменного тока для ручной дуговой сварки штучными электродами. Это самый простой и дешевый вариант. Однако, сварка переменным током считается весьма сложной для новичков, трансформатор имеет большой вес и требует наличия качественной электросети.

- Сварочный аппарат инверторного типа (инвертор) для ручной дуговой сварки штучными электродами. Сварка происходит постоянным током, «умная» электроника позволяет быстро освоиться начинающему сварщику, малый вес аппарата дает свободу перемещений. Зачастую, для питания инвертора достаточно обычной бытовой электророзетки с допустимым током 16 А (зависит от конкретного сварочного аппарата и диаметра применяемого электрода).

- Полуавтоматический сварочный аппарат для дуговой сварки автоматически подаваемой сварочной проволокой в среде защитного газа. Покупка и дальнейшее использование комплекта оборудования для полуавтоматической сварки является весьма дорогим мероприятием, так как необходимо (помимо самого сварочного аппарата) приобрести газобаллонное оборудование, регулярно заправлять громоздкий баллон газом. Неоспоримыми достоинствами полуавтоматической сварки являются высокое качество сварки, особенно при работе с тонкостенным металлом.

Для новичков в сварке, из трех вышеописанных типов сварочных аппаратов, можно рекомендовать к покупке сварочный аппарат инверторного типа, например, Awelco Ondulix 140. При ограниченности бюджета, разумным решением будет выбор бытового сварочного аппарата с максимальным током 130 А (максимальный диаметр электрода равен 3 мм), работающий только в режиме MMA (Manual Metal Arc Welding — ручная дуговая сварка плавящимся электродом с покрытием).

Проект станины вакуумного пресса.

Разработку проекта рамы удобнее всего производить с помощью компьютера, применяя программы трехмерного моделирования. При отсутствии опыта работы с серьезными программными пакетами, для новичков можно рекомендовать очень простую, но достаточно функциональную, программу PRO100. В данном цикле статей, посредством этой программы будет выполняться большинство чертежей, и импортироваться много изображений различных узлов станка. На заключительном этапе проектирования, для рационального расходования материала, потребуется применение программы автоматизированного раскроя (разложения). Для этой цели подойдет любая программа по раскрою листового или хлыстового (погонажного) материала, например, 2D-Place.

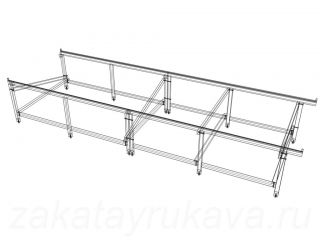

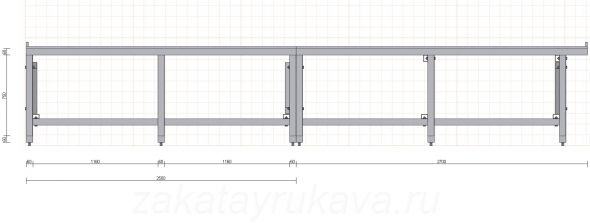

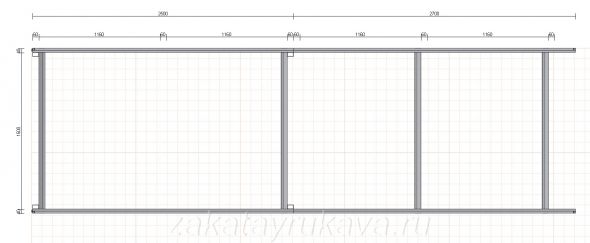

Ниже показаны изображения конструкционных узлов станины. Вся конструкция пресса, и станина в частности, разрабатывалась с условием возможности транспортировки станка (в разобранном виде) на грузовом автомобиле типа «Газель» или ему подобной, с размером кузова не менее 2,7×1,6 м. Для ручной погрузки/выгрузки составных частей конструкции рамы достаточно двух-трех человек.

Основные инструменты, необходимые для изготовления станины:

- Одноручная малая угловая шлифмашина (болгарка), с диаметром диска 115 или 125 мм. Для выполнения операции по раскрою профиля желательно иметь в распоряжении болгарку большего размера, с кругом 150 мм, а в идеале – отрезную торцевую машину.

- Сварочный аппарат. При работе с тонкостенным профилем (толщина стенки 1,5-2 мм), удобнее всего выполнять сварку электродами диаметров 2,0-2,5 мм. Если толщина стенки профиля более 2 мм, то рекомендуются к применению трехмиллиметровые электроды. Сварку удобнее всего выполнять на простом стапеле, представляющий собой ровную плоскость — металлический стол, снабженный струбцинами для фиксации свариваемых деталей.

- Электродрель. Сверла по металлу диаметром 10 мм. Металлическая щетка для дрели.

- Набор слесарного инструмента: молоток, гаечные ключи, рулетка, карандаш или маркер, чертилка по металлу и т.п.

Последовательность операций по изготовлению станины заключается в следующем. По заранее составленным картам раскроя, выполняется порезка стального профиля на детали. На ровной поверхности (плоскости) выкладываются детали из нарезанного профиля, в соответствии с проектом. Детали выравниваются и фиксируются между собой с помощью струбцин. В зависимости от текущего технического задания, выполняется первоначальная прихватка мест соединения деталей с последующей окончательной проваркой со всех или нескольких сторон, либо последовательная полная проварка сварных швов без прихваток. После сбивания шлака со сварных швов, удостоверившись в их надлежащем качестве, происходит зачистка (при необходимости) наплывов металла с помощью болгарки со шлифовальным кругом. После завершения сварочных работ, выполняется сверление отверстий, зачистка от ржавчины металлической щеткой, грунтование поверхности для последующей покраски из баллончика или кистью.

Смета на материал для станины.

| Наименование | Длина, мм | Количество, шт. | Назначение |

|---|---|---|---|

| Профиль 60×40 | 2700 | 2 | Связующая верхняя. |

| Профиль 60×40 | 2500 | 2 | Связующая верхняя. |

| Профиль 60×40 | 1615 | 3 | Диагональ. |

| Профиль 60×40 | 1580 | 6 | Поперечина. |

| Профиль 60×40 | 1160 | 8 | Связующая нижняя. |

| Профиль 60×40 | 750 | 12 | Ножка. |

| Профиль 60×40 | 60 | 16 | Опора. |

| Профиль 20×20 | 2700 | 2 | Рельса. |

| Профиль 20×20 | 2500 | 2 | Рельса. |

| Профиль 20×20 | 40 | 4 | Ограничитель. |

| Болт М10×60 | 12 | Регулируемая опора. | |

| Болт М10×80 | 14 | Крепёж. | |

| Болт М10×140 | 4 | Крепёж. | |

| Гайка М10 | 42 | ||

| Шайба плоская | 42 | ||

| Шайба Гровера | 30 |

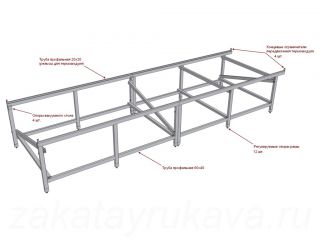

Основные элементы станины.

Контурное представление станины.

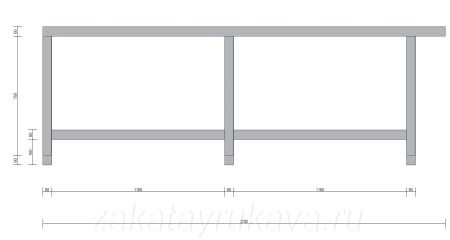

Базовая сварная конструкция №1 в количестве 2 шт.

Выполняется из профиля 60×40 мм.

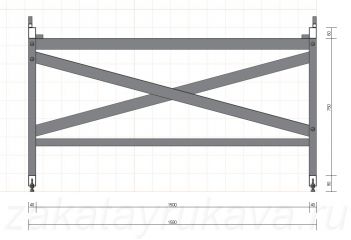

Базовая сварная конструкция №2 в количестве 2 шт.

Выполняется из профиля 60×40 мм.

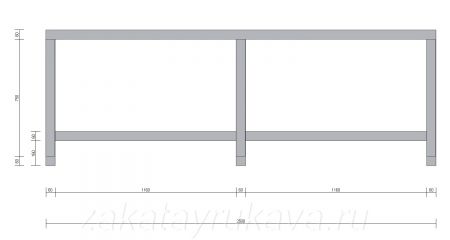

Размеры. Вид спереди.

Размеры. Вид сбоку.

Размеры. Вид сверху.

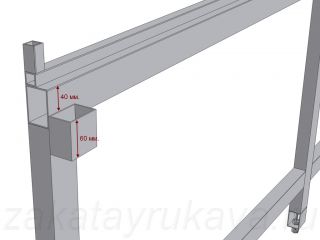

Одна из четырех опор вакуумного стола.

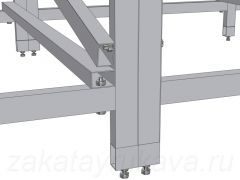

Крепления элементов конструкции.

Для удобства монтажа, отверстия допустимо делать овальной формы (фото справа).

Болт M10x60 в качестве регулируемой опоры.

Источник