- Простые самодельные ваймы – струбцины для склеивания столярных щитов

- Ваймы своими руками: чертежи, размеры

- Зачем создаются проклеенные щиты из дерева

- Применение столярных струбцин

- Для чего нужны столярные ваймы

- Из чего состоят самостоятельно изготовленные ваймы

- Какие материалы нужны для работы

- Собственноручное изготовление изделия

- Как сделать металлические ваймы

- Этапы выполнения работ

- Как сделать одноразовые ваймы из бруса

- Вайма из стального профиля

Простые самодельные ваймы – струбцины для склеивания столярных щитов

Несмотря на всеобщее презрение к «корпусной» мебели с ее квадратно-гнездовым дизайном, изготовление щитов – весьма распространенная задача в столярном деле. В самом деле – деревья такой толщины, чтобы выпилить из них, ну скажем, столешницу, встречаются не так уж часто и на всех их не хватит. Более того – широкие доски, зачастую, специально нашинковывают на некрупные части и заново склеивают. Это сильно снижает вероятность их коробления и растрескивания в их последующей, мебельной ипостаси.

Сам процесс склеивания содержит ряд важных моментов – толщина, ориентирование слоев, толщина клея, о чем позже, сейчас же, речь идет о механизме для удобного сжатия предварительно подготовленных деревянных заготовок. Это специализированная струбцина — вайма. Для склеивания одного щита, применяют как минимум две струбцины.

Здесь следует сказать, что существует способ скрепления заготовок этакими «зубчиками», позволяющий увеличить площадь склеивания и соответственно его прочность. Практика, однако, показывает, что со времен применения «самоварного» столярного клея из сухих плиток, химическая промышленность шагнула далеко вперед, и теперь, любая склейка ровных торцов, прочнее основного дерева. Во всяком случае, их хвойных разновидностей, из которых и клеят обычно щиты. Поэтому, вполне достаточно строгания.

Итак, возможные варианты.

Анализ существующих аналогов.

Решение «в лоб». Удобнее чем клеить прямо на верстаке, но не на много. Единственный плюс – простота конструкции. Основание, однако, должно быть весьма жестким, особенно, при, сколь ни будь значительной длине.

При склеивании, требуются дополнительные простые столярные струбцины и ровная рейка по ширине щита, для препятствования его выгибания под нагрузкой. Тем не менее, при не частых работах, конструкция вполне оправдана, некоторое усложнение технологии, вполне можно пережить.

Симметричная конструкция. В общем, логически следует из предыдущей, простой. Торцевые упоры подвижно прикреплены к двум ровным боковинам. При прикладывании осевого усилия, одновременно сжимаются и боковины.

Несколько вариантов торцевых упоров.

Голубенький вариант, кроме покраски, примечателен тем, что большинство деталей стандартны – крупные метизы, прямоугольная труба.

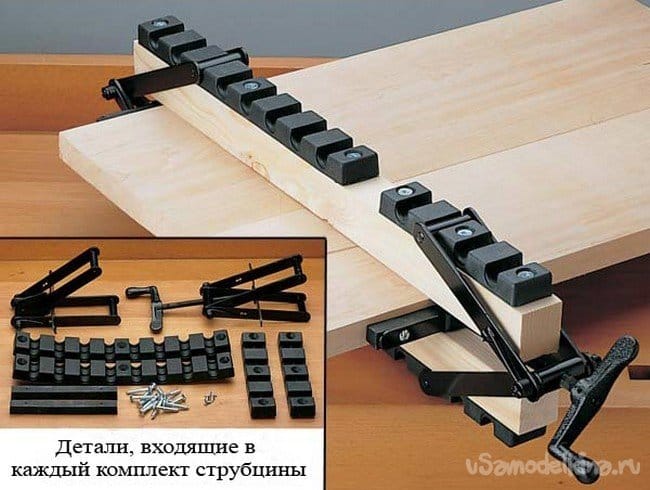

Нашелся даже этакий набор-конструктор «сделай сам». «Зубчики» для ступенчатого изменения ширины заготовки, позволят проще нахлобучивать механизм на заготовку. Самые габаритные и неудобные в хранении и транспортировке детали, предлагается сделать самостоятельно из твердого дерева. Поэтому набор, надо полагать, стоит копейки.

Практика, однако, показывает – как не аккуратничай, на струбцинах все равно будет клей, отдирать который от железок можно без их повреждения, даже весьма грубыми способами, вплоть до применения УШМ. Деревянные же части, либо придется предохранять черновыми прокладками из дерева, либо просто часто менять. И то и другое, не слишком удобно.

Самодельный металлический аналог.

Видно, что специальных площадок-упоров здесь не предусмотрено, поэтому, чтобы не испортить вмятинами края будущего щита, подкладывают технологическую прокладку из дерева.

Менее очевидная конструкция струбцины – ассиметричная. Решение остроумное, простое и изящное.

Наш ответ Чемберлену.

МАШКОВ: Астронавты! Которая тут цаппа?

БИ: Там, ржавая гайка, родной.

МАШКОВ: У вас тут всё ржавое!

БИ: А эта самая ржавая.

Предлагаю свой вариант симметричных струбцин. Ваймы сделаны без применения стационарного оборудования – только ручным инструментом. Немного применялась электрическая сварка, но это скорее от восторга неофита – в те времена, только-только осваивал сварочный инвертор и применял новый навык везде, где только возможно.

Материалами послужили только стандартные метизы и два вида металлопроката – прямоугольная труба и полоса. Было изготовлено четыре одинаковых ваймы, с их помощью, было склеено много разных заготовок, как сугубо утилитарного характера, так и для декоративных поделок.

Размер струбцин – для, щитов умеренного размера, максимальной шириной примерно 700…750 мм, однако же, можно соединить струбцины попарно и клеить изрядных размеров щиты в два приема. Длина щита, зависит от количества струбцин и при четырех штуках, может достигать 1…1,5 м. Ряд симметричных отверстий на сторонах струбцины, позволяет без особенного труда переставлять ее задний упор, для удобной работы при стягивании узких щитов.

Конструкция верхнего винтового зажима проста и технологична, материалами для нее, также служат стандартный прокат и метизы, что является большим преимуществом в условиях отсутствия доступа к станочному оборудованию.

Корпус винтового зажима выполнен из отрезка всё той же прямоугольной трубы 40х25, внутри ее, помещена удлинительная гайка М12.

Гайка удерживается только резьбовой шпилькой и стенками корпуса, узкая сторона корпуса, не допускает проворачивания гайки. При вывинчивании шпильки, гайка просто выпадает из корпуса. Решение весьма ремонтопригодное – в случае повреждения резьбы, элементы легко заменяются стандартными недорогими метизами.

Задний упор также выполнен из отрезка трубы 40х25 мм, удерживаемый двумя парами серег. Для компенсации толщины «нахлеста», под одну из пар, подложено по две стандартных шайбы М10, с каждой стороны (см.фото ниже).

Что было использовано для работы.

Набор обычного слесарного инструмента, хорошие тиски, ручная электрическая дрель. Разметочный инструмент – рулетка, угольник, чертилка или спиртовой фломастер. Для резки железок – УШМ. Пригодится электрическое точило. Кое-где применялась сварка, но можно и обойтись. При работе с электрическим инструментом, обязательно использование защитных очков и наушников.

Прямоугольная труба 40х25, полоса шпилька с резьбой М12, болты, гайки, шайбы М10.

Определяемся с потребным количеством струбцин и приобретаем нужные материалы.

Нарезаем куски прямоугольной трубы, размечаем, накерниваем центры отверстий. При наличии станка, сверлить можно с одной стороны, насквозь, если же работать ручным инструментом, лучше не полениться и дополнительно разметить-сверлить и обратную сторону. Отверстия в металле, сравнительно крупного диаметра, лучше сверлить при пониженных оборотах. Удобно работать перфоратором в режиме сверления, при этом его зажим снабжается небольшим трехкулачковым сверлильным патроном с простым переходником. Часто, такая оснастка входит в комплект перфоратора. Большая мощность и невысокие обороты, делают работу таким инструментом весьма удобной.

После резки и сверления, не забываем притупить острые кромки.

Нарезаем-размечаем, сверлим. Округлые краешки размечал без затей – прикладывая подходящую монетку. Обтачиваем края на точиле, притупляем острые кромки. Волшебным напильником, в тисках.

Винтовой зажим, задний упор.

Нарезал нужной длины резьбовые шпильки, на один из концов приварил по длинной «соединительной» гайке.

При отсутствии доступа к сварочным работам, навинченную гайку можно просверлить и продеть в нее поперечный перекидной рычаг с ограничителями, на манер, ворота тисков. Остальное очевидно.

Работа над ошибками, несколько слов в заключение.

В качестве осей использованы стандартные болтики с гайками М10 соответствующей длины. Следует признать это вполне работоспособным, дешевым вариантом, хотя для более плавного хода подвижных соединений, лучше бы применить гладкие стержни, к примеру – обрезки тех же болтов с неполной резьбой. С теми же целями, отверстия, хорошо бы сверлить станочным способом.

Практика показала, что длину резьбовой шпильки, смело можно уменьшить на треть, ну скажем, до 300 мм.

Струбцины, как и любые самодельные железки из обычной, «черной» стали, желательно покрасить.

Для большего удобства, ряд гаек соединений не участвующих в «переключении диапазонов» можно заглушить, сделав несколько точек сваркой, хорошенько накернив торец болта или просто его расклепать. Это уменьшит утерю гаек при переноске струбцин.

При зажиме щита, стальной винт упирается в мягкую деревяшку со значительным усилием и продавливает ее. Удобными оказались съемные металлические упоры из кусочка железной полосы с наваренной гайкой. Гайка предотвращает соскальзывание упора при затягивании. В «транспортном положении» упоры хранятся в тряпочном носочке, вместе с несколькими запасными болтиками и гайками.

Очевидное — для затягивания винтов, удобнее и безопаснее, применять накидной ключ.

И последнее – самое главное при склеивании щитов, как оказалось – настройка строгального станка, на котором будут обрабатываться заготовки, и да – как ни крути, щит не получается совсем ровным, струбцины лишь уменьшат «ступеньки» и повысят удобство процесса, склеенную заготовку щита, все равно придется строгать.

Источник

Ваймы своими руками: чертежи, размеры

Зачем создаются проклеенные щиты из дерева

Даже в том случае, если толщина позволяет создавать изделия с большой шириной, их последующая эксплуатация вызывает большие сомнения. Те, кто часто имеют дело с древесиной, отлично знают, что изделия из цельного дерева являются довольно капризными в плане использования.

Чтобы изделие из дерева не утратило свою изначальную форму, саму древесину необходимо заранее очень хорошо высушить. Желательно не меньше четырех недель продержать материал в условиях того помещения, где изделие будет расположено впоследствии. Однако это условие очень сложно соблюсти, если речь идет о подоконнике или двери. Перепады температуры и влажности, так или иначе, приведут к деформации.

Склейка помогает избавиться от этого недостатка. Для этого деревянные бруски складываются в целостный щит, а затем проклеиваются. Чтобы заготовка действительно превратилась в единое целое, используется специальный механизм – струбцина. Ее довольно просто можно создать в домашних условиях, хорошо сэкономив на заводских моделях.

Применение столярных струбцин

Изготовление изделий из дерева своими руками – работа нелегкая. Как минимум потому, что она требует большой внимательности и высокой точности. Называть ваймы домашнего изготовления именно прессом – будет ошибочно, ведь они не имеют возможности высушивать клеевой состав.

Столярные ваймы применяются для:

- закрепления облицовочной кромки;

- изготовления лестниц и ступеней;

- облицовки различных поверхностей;

- проектирования мебельных каркасов;

- сборки бруса, оконных или дверных рам;

- соединения древесины.

Для чего нужны столярные ваймы

Производство деревянных изделий своими руками – непростая работа, требующая высокой точности проведения работ, умения работать с инструментом. Столярные ваймы, сделанные своими руками, не стоит называть прессом, так как они не оснащены механизмом для высушивания клея. Они представляют собой большую и мощную струбцину.

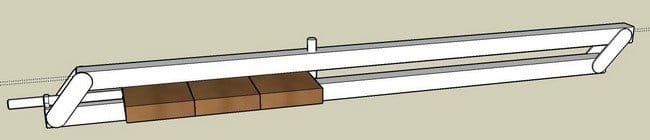

Конструкция ваймы сделана так, что верхняя и нижняя трубы при затяжке винта тоже сильно прижимаются друг к другу, что делает будущую заготовку идеально

Столярные ваймы используются для таких случаев:

- склеивания деталей, имеющих необычную форму;

- фиксации облицовочных кромок;

- сборки слоеных и мебельных щитов, бруса;

- конструирования рамок, каркасов мебели, стульев;

- облицовки рельефных, плоских и объемных поверхностей;

- сращивания древесины;

- сборки рамных изделий (оконных, дверных);

- производства ступенек, лестниц.

Из чего состоят самостоятельно изготовленные ваймы

Сделать струбцины собственными силами – несложно. Базу составляет очень прочная несущая балка. Также применяется труба с профилем квадратной либо прямоугольной формы. В качестве дополнительного варианта – основу можно сделать из металлического уголка либо швеллера. Хоть конструкция в этом случае получится тяжелой, зато качественной.

Основной параметр используемого материала – высокая степень прочности и хорошая устойчивость к нагрузке. Вайма ни в коем случае не должна изменить изначальную форму.

Какие материалы нужны для работы

Перед тем как приступать к созданию самодельной ваймы, надо подобрать составные части и инструментарий.

Сделать струбцину из древесины возможно, но хорошие результаты при склеивании вряд ли будут достигнуты. Потому вайму чаще всего делают из металла.

Для изготовления металлических вайм понадобятся:

- шлифмашина;

- прокладки из дерева;

- крепежные детали;

- профильная труба, уголок либо швеллер;

- аппарат для сварки;

- уровень и угольники;

- упоры.

Сделанные собственноручно зажимы обязательно обязаны быть крайне прочными. Иначе есть риск погнуть или даже сломать изделие. Дабы этого не произошло, надо убедиться, что упоры невосприимчивы к серьезным нагрузкам и надежно закрепляются на базе. Лучше всего закреплять зажимы на струбцине таким образом, чтобы их легко было перемещать – это позволит выполнять обработку особо крупных заготовок.

Не меньшей прочностью обязаны похвастать и детали крепления – гайки, саморезы и так далее. Правильным решением будет использовать для пресса-ваймы крепежные детали, заказанные в токарной мастерской. Если пользоваться гайками и саморезами, купленными в магазине, велика вероятность, что они очень быстро сломаются.

Собственноручное изготовление изделия

Изготовление струбцин своими руками – задача нетрудная. В основе конструкции ваймы лежит несущая балка, обладающая высокой прочностью. Для этой цели используется профильная труба. Она имеет квадратное или прямоугольное сечение. Еще несущую балку ваймы своими руками делают из металлического уголка или куска швеллера. Последний вариант позволяет соорудить качественную конструкцию ваймы, но она получится очень тяжелой.

Чертеж сборки ваймы

Чертеж сборки ваймы

Как сделать металлические ваймы

Мастер-класс по созданию домашней струбцины умещается в несколько несложных этапов:

- Нужно подготовить металлическую основу. Длина основы должна быть не менее метра. В отдельных случаях может потребоваться трубогиб.

Использование шарикоподшипников позволит снизить трение, а значит и увеличит продолжительность службы изделия.

- Гайки также необходимо приварить. Шуруп в данном случае нужно расположить параллельно металлическому профилю. Если проигнорировать этот момент, при зажиме детали она будет продавливаться.

Создавая удобные столярные ваймы для мастерской своими руками важно пристально следить, чтобы детали были размещены строго параллельно. Поможет в этом строительный уровень. Желательно стараться делать так, чтобы в ходе сварки металл не искажался.

Наглядное видео позволит разобраться в нюансах сборки.

Этапы выполнения работ

Начинают изготовление струбцины своими руками. Необходимо приготовить профильную трубу прямоугольного сечения размерами 60х30х3 мм. Длина трубы должна быть 120 см.

Такие размеры для несущей балки были выбраны в связи с тем, что часто приходится склеивать листы больших размеров или изготавливать деревянные двери. Поэтому струбцина должна иметь такие размеры, чтобы можно было закрепить в ней заготовки таких больших габаритов.

Слишком большие заготовки выполняют достаточно редко. В большинстве случаев будут изготавливаться мебельные щиты небольших размеров и промежуточные площадки для лестниц. Необходимо заранее предусмотреть меры, для того чтобы при изготовлении щита клей не попадал на поверхность устройства.

В тех случаях когда длина ваймы не позволяет выполнить большую заготовку, нужно склеивать такой щит по частям. Сначала склеивают заготовки такой ширины, которую можно зажать в струбцине. Затем из узких щитов собирают широкую заготовку. Для этого используются передвигаемые зажимы.

Затем нужно изготовить винты и гайки. Винт делают из шестигранника длиной 300 мм сечением 28 мм. Он должен иметь метрическую резьбу 2 см. Гайка изготавливается в виде шестигранника 32 мм, длиной 60 мм.

Под гайки ставят прокладки толщиной 1 см. Затем выполняют сварку. После этого изготавливают зажим из металлического прута 5 см.

Выполнять зажим, имеющий меньший диаметр, нежелательно. Иначе он будет продавливать деревянные прокладки, которые размещают между заготовкой и зажимом. Если не пользоваться прокладками, то можно деформировать заготовку.

Нужно просверлить отверстие в 1 см в торце шурупа со стороны зажима. В это отверстие устанавливают 2 шарикоподшипника, для того чтобы уменьшить трение.

Потом приваривают гайки. Необходимо следить, чтобы шуруп находился параллельно профилю. Иначе заготовка будет продавливаться.

Нужно полностью привернуть шуруп с гайкой. Затем на проточку надевают зажим. После этого под него кладут прокладки.

При помощи уровня следят, чтобы детали располагались строго параллельно. Детали закрепляют, а затем приваривают.

Сварку выполняют небольшими швами, чтобы при нагреве металла во время сварки не допускать деформацию материала.

Затем выполняют зажимы из уголка размерами 60х60 мм. Приваривают уголок к профилю. Профиль сваривают из двух уголков. Их подгоняют так, чтобы была возможность свободного перемещения и в то же время чтобы не было больших зазоров.

Закрепляют зажимы. Для этого сверлят отверстия диаметром 12 мм. В них ставят штифты. Благодаря этому можно быстро менять положение мебельных деталей при изготовлении.

Если в процессе работ при сжатии выворачивает заготовку, то причиной этому может быть неперпендикулярное положение упора по отношению к несущей балке. Поэтому нужно проверять правильное расположение деталей при помощи угольников и строительного уровня.

Затем сверлят отверстие, выполняют резьбу и приворачивают винт. Правильное положение заготовки можно регулировать при помощи винта.

При сверлении отверстий учитывают, что шуруп с подвижным упором перемещается на 200 мм. При закреплении неподвижного упора расстояние между отверстиями должно составлять 150 мм. Иначе могут появиться такие участки, в которые заготовка не поместится.

Сначала выполняют сквозное отверстие на зажиме. После этого устанавливают его на свое место, прижимают струбциной. Затем через это отверстие просверливают профиль несущей балки. Так можно выполнить точное скрепление деталей.

Можно выполнить вайму, в которой можно прижимать щит к несущему профилю. Эта конструкция более надежная, но ее сложнее изготовить.

На этом работы по изготовлению самодельной струбцины заканчиваются.

Конструкция струбцины позволяет качественно выполнять работы по склеиванию мебельных щитов различных размеров и толщины.

В этой статье вы найдете подробную инструкцию по изготовлению ваймы

Если вы занимаетесь изготовлением мебели из , то вам не обойтись без столярной ваймы

. Для этого ее не обязательно покупать. Вайму для склеивания можно сделатьсвоими руками

Как сделать одноразовые ваймы из бруса

Это простой вариант конструкции. Он не самый надежный, но иногда случается так, что для постоянного применения она и не нужна. Данная инструкция позволит создать простенькую одноразовую струбцину.

- брус;

- саморезы высокой прочности;

- пила;

- столярный топорик;

- шуруповерт.

Технология создания такова:

- Детали из дерева надо уложить на ровную горизонталь.

Сделанные собственноручно ваймы прекрасно подходят для создания рам или, например, простенькой мебели – например, небольшой кровати.

Вайма из стального профиля

Но иногда умельцы ваймы собирают не хуже заводских. Вот один из вариантов:

Прижимной винт вначале вывинчивается до упора. Рейки проклеивают и укладывают на вайму, начиная от прижимного узла. После того, как заготовка массива набрана, она накрывается верхней профильной трубой, болтами в одну из пар отверстий (в зависимости от ширины будущего массива) закрепляется ответный узел.

Вращением прижимного болта заготовка сжимается с боков. Конструкция ваймы сделана так, что верхняя и нижняя трубы при затяжке винта тоже сильно прижимаются друг к другу, что делает будущую заготовку идеально плоской. Такая вайма, своими руками сделанная, позволяет изготавливать любые изделия – от разделочных досок до дверных полотен.

Деревянные приспособления никогда не теряют своей актуальности, не выходят из моды. Они обладают высокой экологичностью, натуральны, из них конструируется практически любой предмет мебели. Служат они длительное время и хорошо поддаются реставрации. Из дерева можно своими руками сделать табуретки, двери, ступеньки. Для производства мастеру нужны многочисленные инструменты, позволяющие работать с материалом. Такими являются столярные ваймы. Они представляют собой знакомую всем , но ее размеры гораздо больше.

Источник