Делаем ваймы своими руками

Делать ваймы своими руками гораздо проще, чем кажется. Размеры столярных вайм, их схемы и чертежи давно известны. Обязательно нужно знать только, как изготавливаются ваймы для склейки мебельного щита из профильной трубы и самодельные ваймы из бруса.

Особенности изготовления

В технике довольно широко используют так называемые соединения сжима. Это целая группа ручных и неподвижных (стационарных) позиционных устройств, которые стягивают и придавливают изделия, соединяемые шипами. Потому знать, как сделать столярные ваймы своими руками, необходимо абсолютно всем самодеятельным плотникам и столярам. Подобная задача не слишком сложна, требует только внимания и аккуратности.

При работе ориентируются на размеры приспособления. Оно должно быть сравнительно удобным и не создавать излишней нагрузки. Очень тяжелые аппараты непрактичны. Но и крайне слабая вайма вряд ли оправдает себя. Необходимо, чтобы пресс работал максимально эффективно.

Крупные заготовки приходится обрабатывать редко. Потому в большинстве случаев приспособления ориентируют на средний размер изделий. Но всегда предусматривается защита от попадания клея туда, где его быть в норме не должно. Диаметр зажима рассчитывают с учетом технических потребностей.

Рекомендация: если приспособление делается для солидной мастерской, не помешает оплатить консультацию инженеров.

Инструменты и материалы

Для работы понадобятся:

профильные металлические трубы;

крепеж – не только саморезы, но также винты и гайки;

сварочные инверторы (автоген тоже можно использовать, но он подходит хуже);

прокладки между частями из дерева;

прочие инструменты для обращения с крепежом;

Как изготовить?

Разберем процесс изготовления вайм из различных материалов своими руками.

Металлические

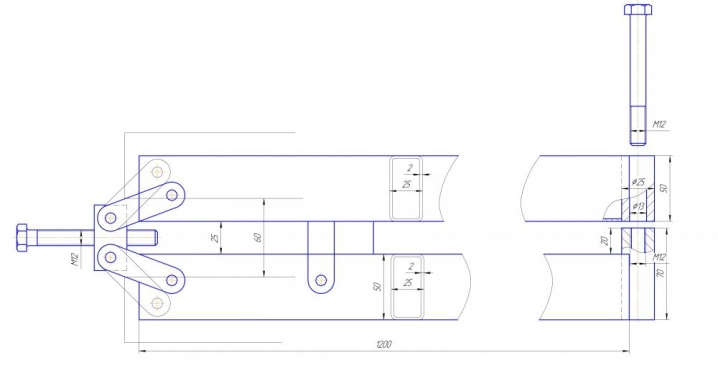

При использовании профтрубы нужно предварительно подготовить элемент. Оптимальная длина ее равняется 1,2 м. Конструкции можно собирать на болтах. Но иногда части струбцины сваривают. Возможна и сборка на уголках длиной 2,5 м; в этом случае на одинаковых расстояниях (это очень важно!) крепятся швеллеры.

Край одного швеллера и короткий уголок ставятся под прямым взаимным углом в промежутке, разделяющем длинные фрагменты. Гайки ставят на прокладки толщиной 10 мм. Сварка внутреннего стыка меньшего уголка со швеллером не нужна. В противном случае даже у самых простых изделий шов создаст позже проблемы при сборке.

Следующий шаг – получение зажимов. Берут для них стальной прут сечением 50 мм. Торец его нужно просверлить, получив отверстие шириной 10 мм. В это отверстие монтируют пару шарикоподшипников. Без них трение будет слишком велико.

Следующий шаг получения самодельных вайм – приваривание гайки. Внимательно следят, чтобы шуруп был под прямым углом к профилю. Нарушение этого правила грозит продавливанием прижимаемых деталей. Далее следует подготовка зажимов. Для их получения берут уголок.

Сами зажимы придется основательно закрепить. Для этой цели необходимо сверлить отверстия сечением 12 мм. В них вставляют штифты. Потом благодаря штифтам изменение положения заготовки не составит труда. На нижний сегмент наваривают упоры, повышающие устойчивость вайм из профильной трубы.

Рекомендации:

следить за параллельным расположением всех деталей в процессе сборки;

проверять визуальную оценку по строительному уровню;

минимизировать величину сварочных швов;

следить, чтобы конструкции из профиля не были деформированы при сварочной термообработке.

Струбцины-ваймы для получения столярных щитов можно сделать из профиля (из трубы). Для работы потребуются:

собственно трубы габаритом 4х2,5 см;

пластина из стали сечением 2х0,5 см;

шпилька с резьбой категории М12 (и такие же удлиненные гайки);

набор болтов и гаек М10.

Количество струбцин определяется тем, насколько крупные щиты планируется собирать. Количество отверстий также определяют с учетом собственных потребностей. Дальше требуется нарезать корпуса для упоров и под винтовые зажимы. Из резьбовой шпильки нарезают заготовки протяженностью 40 см. В корпусе каждого зажима, каждого упора требуется высверлить отверстие; устанавливают две гайки, и вторую из них обваривают.

Очень важный момент – размеры ваймы для склейки мебельного щита. Их подбирают всякий раз индивидуально. Конструкции для склеивания в простейшем варианте представляют собой раму из металла, дополненную прижимающими откидными элементами. На одну сторону ставятся движущиеся упоры. В результате становится возможно корректировать зону склеивания.

Многие специалисты предпочитают использовать многоэтажные сборки. Как следствие, обеспечивается оптимальная нагрузка на все части конструкции, не уменьшая свободное пространство. Односторонние и двухсторонние ваймы часто собирают в мощные подборки. Вертикальное позиционирование таких систем типично для промышленной аппаратуры. Она может обрабатывать очень длинные, иногда достигающие 6 м, заготовки.

Наряду с механическими, довольно широкое распространение имеют и пневматические ваймы. С помощью такого оборудования можно изготавливать:

При создании станка необходимо учитывать, как настраивать вертикальную рабочую зону. Для управления прижимом лучше всего монтировать шаровые краны. Мембрана должна развивать усилие не менее 1 тонны.

Рекомендуется применение цельносварных рам. Стоит заказывать компоненты у ведущих поставщиков; это же требование касается, конечно, и всех пружин в ваймах с домкратом.

Деревянные

Столярные ваймы вполне можно сделать из древесины самостоятельно, и это даже не слишком сложно. Необходимо тщательно готовить чертежи или же руководствоваться сделанными в другом месте проектами. Основной составной частью ваймы является несущая балка. Неважно, изготовлена ли основная часть конструкции из массива дерева или из бруса, в любом случае главная опора выполняется из все той же профильной трубы, уголка либо швеллера.

Последний вариант позволяет рассчитывать на высокое качество конструкции. Однако придется мириться с тяжеловесностью подобных изделий.

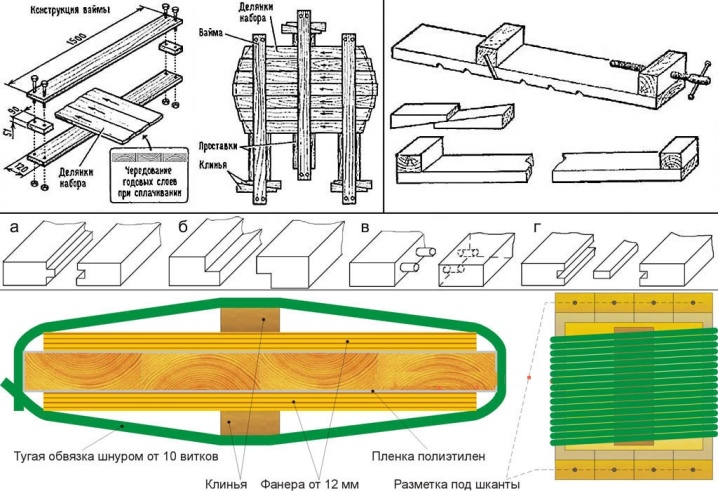

Типичная схема сборки ваймы выглядит так.

Для работы потребуются те же самые компоненты, которые названы выше. Рекомендуется брать упрочненные гайки и прочие крепежные изделия.

Ваймы могут быть применены для работы как с твердыми, так и с мягкими породами древесины. Подобное оборудование весьма легкое и потому отличается повышенной мобильностью. Механические конструкции выполняются по:

В разных случаях используют 2 или 4 упора для станины. Но все сказанное относится только к полномасштабным ваймам. Из дерева, между прочим, могут создаваться одноразовые конструкции. В качестве заготовок в этом случае выступят прочный брус и особо надежные саморезы. Подготовленная заготовка и детали из дерева выкладывают на ровном участке.

Два бруса кладут с каждой из сторон заготовки. Внимательно проверяют параллельность всех частей друг другу. После вкручивания саморезов струбцины расклинивают. После полного проклеивания щита вайму разбирают. Для промышленного использования такая конструкция малопригодна, но в бытовом секторе и в мелких мастерских она вполне полезна.

Детальнее о том, как сделать ваймы своими руками, смотрите в следующем видео.

Источник

Простые самодельные ваймы – струбцины для склеивания столярных щитов

Несмотря на всеобщее презрение к «корпусной» мебели с ее квадратно-гнездовым дизайном, изготовление щитов – весьма распространенная задача в столярном деле. В самом деле – деревья такой толщины, чтобы выпилить из них, ну скажем, столешницу, встречаются не так уж часто и на всех их не хватит. Более того – широкие доски, зачастую, специально нашинковывают на некрупные части и заново склеивают. Это сильно снижает вероятность их коробления и растрескивания в их последующей, мебельной ипостаси.

Сам процесс склеивания содержит ряд важных моментов – толщина, ориентирование слоев, толщина клея, о чем позже, сейчас же, речь идет о механизме для удобного сжатия предварительно подготовленных деревянных заготовок. Это специализированная струбцина — вайма. Для склеивания одного щита, применяют как минимум две струбцины.

Здесь следует сказать, что существует способ скрепления заготовок этакими «зубчиками», позволяющий увеличить площадь склеивания и соответственно его прочность. Практика, однако, показывает, что со времен применения «самоварного» столярного клея из сухих плиток, химическая промышленность шагнула далеко вперед, и теперь, любая склейка ровных торцов, прочнее основного дерева. Во всяком случае, их хвойных разновидностей, из которых и клеят обычно щиты. Поэтому, вполне достаточно строгания.

Итак, возможные варианты.

Анализ существующих аналогов.

Решение «в лоб». Удобнее чем клеить прямо на верстаке, но не на много. Единственный плюс – простота конструкции. Основание, однако, должно быть весьма жестким, особенно, при, сколь ни будь значительной длине.

При склеивании, требуются дополнительные простые столярные струбцины и ровная рейка по ширине щита, для препятствования его выгибания под нагрузкой. Тем не менее, при не частых работах, конструкция вполне оправдана, некоторое усложнение технологии, вполне можно пережить.

Симметричная конструкция. В общем, логически следует из предыдущей, простой. Торцевые упоры подвижно прикреплены к двум ровным боковинам. При прикладывании осевого усилия, одновременно сжимаются и боковины.

Несколько вариантов торцевых упоров.

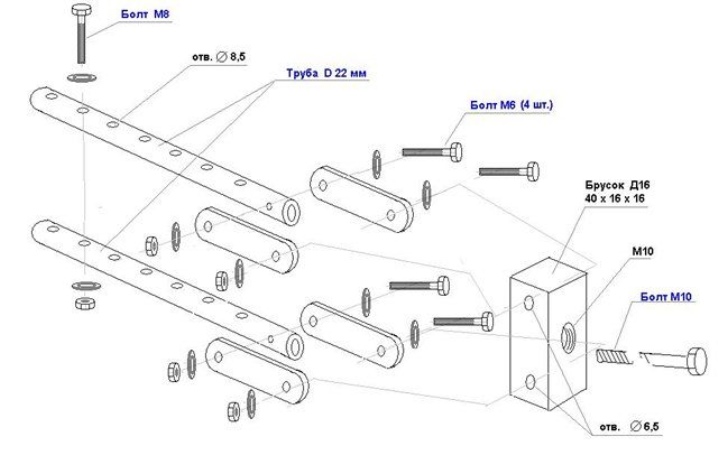

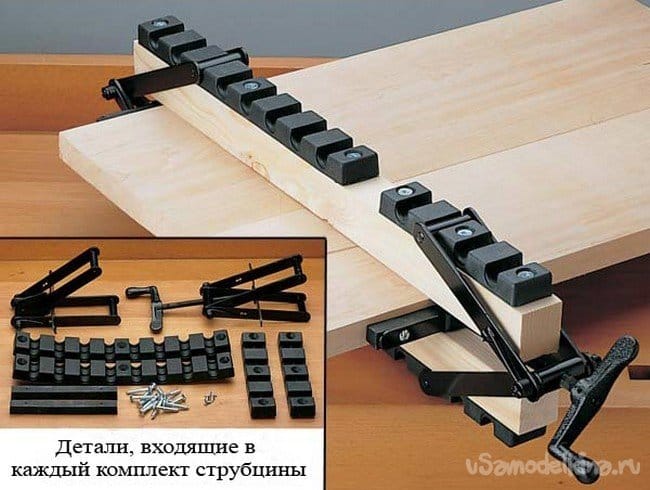

Голубенький вариант, кроме покраски, примечателен тем, что большинство деталей стандартны – крупные метизы, прямоугольная труба.

Нашелся даже этакий набор-конструктор «сделай сам». «Зубчики» для ступенчатого изменения ширины заготовки, позволят проще нахлобучивать механизм на заготовку. Самые габаритные и неудобные в хранении и транспортировке детали, предлагается сделать самостоятельно из твердого дерева. Поэтому набор, надо полагать, стоит копейки.

Практика, однако, показывает – как не аккуратничай, на струбцинах все равно будет клей, отдирать который от железок можно без их повреждения, даже весьма грубыми способами, вплоть до применения УШМ. Деревянные же части, либо придется предохранять черновыми прокладками из дерева, либо просто часто менять. И то и другое, не слишком удобно.

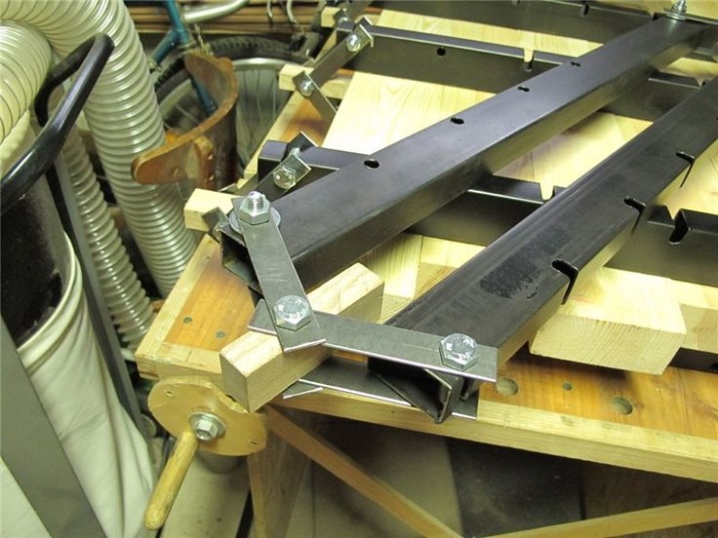

Самодельный металлический аналог.

Видно, что специальных площадок-упоров здесь не предусмотрено, поэтому, чтобы не испортить вмятинами края будущего щита, подкладывают технологическую прокладку из дерева.

Менее очевидная конструкция струбцины – ассиметричная. Решение остроумное, простое и изящное.

Наш ответ Чемберлену.

МАШКОВ: Астронавты! Которая тут цаппа?

БИ: Там, ржавая гайка, родной.

МАШКОВ: У вас тут всё ржавое!

БИ: А эта самая ржавая.

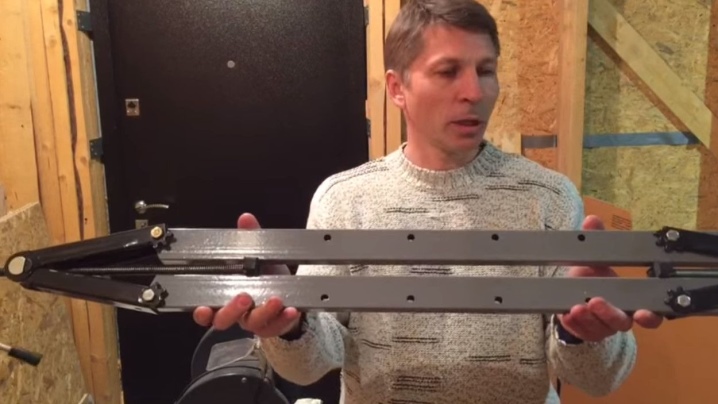

Предлагаю свой вариант симметричных струбцин. Ваймы сделаны без применения стационарного оборудования – только ручным инструментом. Немного применялась электрическая сварка, но это скорее от восторга неофита – в те времена, только-только осваивал сварочный инвертор и применял новый навык везде, где только возможно.

Материалами послужили только стандартные метизы и два вида металлопроката – прямоугольная труба и полоса. Было изготовлено четыре одинаковых ваймы, с их помощью, было склеено много разных заготовок, как сугубо утилитарного характера, так и для декоративных поделок.

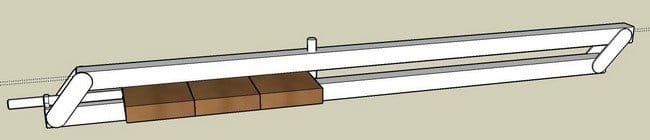

Размер струбцин – для, щитов умеренного размера, максимальной шириной примерно 700…750 мм, однако же, можно соединить струбцины попарно и клеить изрядных размеров щиты в два приема. Длина щита, зависит от количества струбцин и при четырех штуках, может достигать 1…1,5 м. Ряд симметричных отверстий на сторонах струбцины, позволяет без особенного труда переставлять ее задний упор, для удобной работы при стягивании узких щитов.

Конструкция верхнего винтового зажима проста и технологична, материалами для нее, также служат стандартный прокат и метизы, что является большим преимуществом в условиях отсутствия доступа к станочному оборудованию.

Корпус винтового зажима выполнен из отрезка всё той же прямоугольной трубы 40х25, внутри ее, помещена удлинительная гайка М12.

Гайка удерживается только резьбовой шпилькой и стенками корпуса, узкая сторона корпуса, не допускает проворачивания гайки. При вывинчивании шпильки, гайка просто выпадает из корпуса. Решение весьма ремонтопригодное – в случае повреждения резьбы, элементы легко заменяются стандартными недорогими метизами.

Задний упор также выполнен из отрезка трубы 40х25 мм, удерживаемый двумя парами серег. Для компенсации толщины «нахлеста», под одну из пар, подложено по две стандартных шайбы М10, с каждой стороны (см.фото ниже).

Что было использовано для работы.

Набор обычного слесарного инструмента, хорошие тиски, ручная электрическая дрель. Разметочный инструмент – рулетка, угольник, чертилка или спиртовой фломастер. Для резки железок – УШМ. Пригодится электрическое точило. Кое-где применялась сварка, но можно и обойтись. При работе с электрическим инструментом, обязательно использование защитных очков и наушников.

Прямоугольная труба 40х25, полоса шпилька с резьбой М12, болты, гайки, шайбы М10.

Определяемся с потребным количеством струбцин и приобретаем нужные материалы.

Нарезаем куски прямоугольной трубы, размечаем, накерниваем центры отверстий. При наличии станка, сверлить можно с одной стороны, насквозь, если же работать ручным инструментом, лучше не полениться и дополнительно разметить-сверлить и обратную сторону. Отверстия в металле, сравнительно крупного диаметра, лучше сверлить при пониженных оборотах. Удобно работать перфоратором в режиме сверления, при этом его зажим снабжается небольшим трехкулачковым сверлильным патроном с простым переходником. Часто, такая оснастка входит в комплект перфоратора. Большая мощность и невысокие обороты, делают работу таким инструментом весьма удобной.

После резки и сверления, не забываем притупить острые кромки.

Нарезаем-размечаем, сверлим. Округлые краешки размечал без затей – прикладывая подходящую монетку. Обтачиваем края на точиле, притупляем острые кромки. Волшебным напильником, в тисках.

Винтовой зажим, задний упор.

Нарезал нужной длины резьбовые шпильки, на один из концов приварил по длинной «соединительной» гайке.

При отсутствии доступа к сварочным работам, навинченную гайку можно просверлить и продеть в нее поперечный перекидной рычаг с ограничителями, на манер, ворота тисков. Остальное очевидно.

Работа над ошибками, несколько слов в заключение.

В качестве осей использованы стандартные болтики с гайками М10 соответствующей длины. Следует признать это вполне работоспособным, дешевым вариантом, хотя для более плавного хода подвижных соединений, лучше бы применить гладкие стержни, к примеру – обрезки тех же болтов с неполной резьбой. С теми же целями, отверстия, хорошо бы сверлить станочным способом.

Практика показала, что длину резьбовой шпильки, смело можно уменьшить на треть, ну скажем, до 300 мм.

Струбцины, как и любые самодельные железки из обычной, «черной» стали, желательно покрасить.

Для большего удобства, ряд гаек соединений не участвующих в «переключении диапазонов» можно заглушить, сделав несколько точек сваркой, хорошенько накернив торец болта или просто его расклепать. Это уменьшит утерю гаек при переноске струбцин.

При зажиме щита, стальной винт упирается в мягкую деревяшку со значительным усилием и продавливает ее. Удобными оказались съемные металлические упоры из кусочка железной полосы с наваренной гайкой. Гайка предотвращает соскальзывание упора при затягивании. В «транспортном положении» упоры хранятся в тряпочном носочке, вместе с несколькими запасными болтиками и гайками.

Очевидное — для затягивания винтов, удобнее и безопаснее, применять накидной ключ.

И последнее – самое главное при склеивании щитов, как оказалось – настройка строгального станка, на котором будут обрабатываться заготовки, и да – как ни крути, щит не получается совсем ровным, струбцины лишь уменьшат «ступеньки» и повысят удобство процесса, склеенную заготовку щита, все равно придется строгать.

Источник